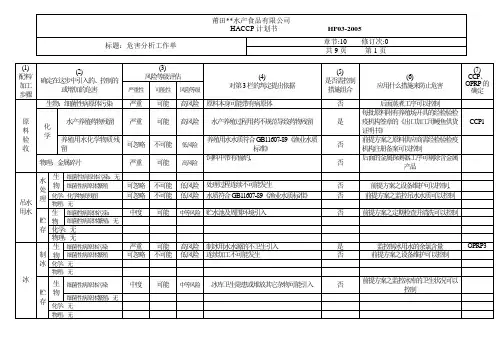

(推荐)HACCP危害分析工作表

- 格式:doc

- 大小:352.00 KB

- 文档页数:28

冷藏冷冻猪肉(猪屠宰场、分切场) HACCP计划书制作指导手册冷藏冷冻猪肉HACCP计划书制作指导手册目录页数壹、前言 2贰、肉品工厂建立HACCP系统的十二个步骤 3一、成立HACCP小组 3二、产品描述 4三、确定产品之预定用法及消费对象 4四、建立加工流程图 4五、确认加工流程图 4六、分析危害 4七、确定重要管制点 5八、设定管制界限 5九、设定监控程序 5十、设定矫正措施 6十一、执行记录及文件整理应用 6十二、进行查核及确认7参、冷藏冷冻猪肉HACCP模式范例9参考文献27撰稿、翻译、编辑:邱锦英、吴铭芸单位:中央畜产会家畜组冷藏冷冻猪肉HACCP模式壹、前言HACCP系统是一种有组织、有系统、有条理及有计划的『厂商自主管理』食品加工制程的科学方法。

以食品的危害分析(Hazard Analysis;HA)与重要管制点(CCP;Critical Control Point) 的设定作为主轴﹐经由规画(Plan)、实施(Do)、查核(Check)、行动(Action)的循环管理规则﹐进行系列的质量保证(Quality Assurance;QA)作业。

完善的HACCP系统﹐须有:✶标准卫生作业程序(Sanitation Standard Operation Procedures;SSOPs)﹐✷工厂良好作业规范(Good Manufacturing Practices;GMP)﹐及✹标准作业程序(Standard Operating Procedures;SOPs)作为建立HACCP计划的基础。

HACCP的七个原则(Seven Principle of HACCP )﹐依据美国食品微生物标准咨询委员会(National Advisory Committee on Microbiological Criteria of Foods;NACMCF﹐1992)的说明为:1.进行危害分析(Conduct a hazard analysis):2.确定加工过程中的重要管制点(Identify the critical control points in theprocess):3.设定重要管制点之管制界限(Establish critical limits for preventive measuresassociated with each identified CCP):4.设定监控程序(Establish CCP monitoring requirements)5.设定矫正措施(Establish corrective action(s) to be taken when monitoringindicates that there is a deviation from an established critical limit.)6.执行记录及文件整理应用(Establish effective record-keeping proceduresthat document the HACCP system.)7.进行查核与确认(Establish procedures for verification that the HACCPsystem is working correctly.)肉品工厂导入HACCP系统之初﹐应有的预备动作:1.先成立HACCP小组﹐至少专门针对某一项个别的产品进行建立HACCP系统。

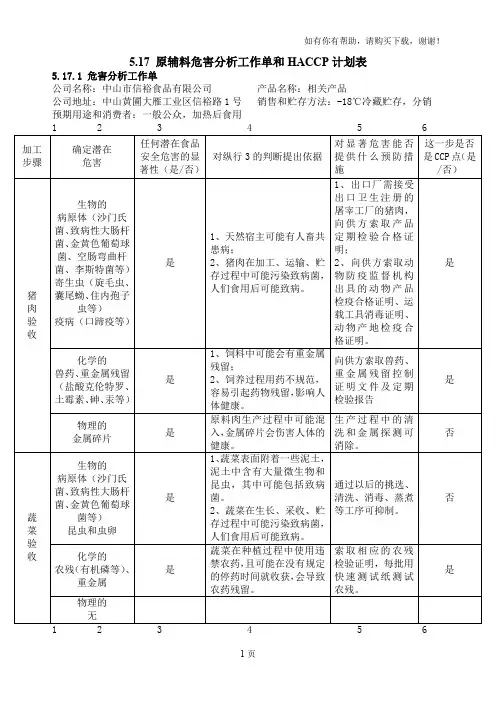

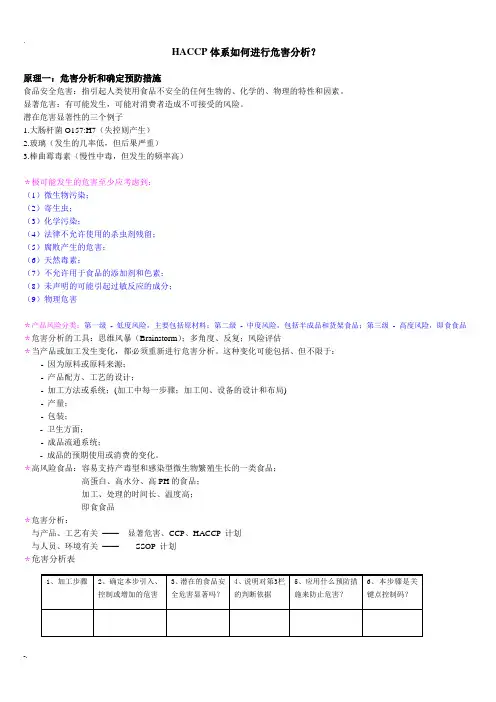

HACCP体系如何进行危害分析?原理一:危害分析和确定预防措施食品安全危害:指引起人类使用食品不安全的任何生物的、化学的、物理的特性和因素。

显著危害:有可能发生,可能对消费者造成不可接受的风险。

潜在危害显著性的三个例子1.大肠杆菌O157:H7(失控则产生)2.玻璃(发生的几率低,但后果严重)3.棒曲霉毒素(慢性中毒,但发生的频率高)*极可能发生的危害至少应考虑到:(1)微生物污染;(2)寄生虫;(3)化学污染;(4)法律不允许使用的杀虫剂残留;(5)腐败产生的危害;(6)天然毒素;(7)不允许用于食品的添加剂和色素;(8)未声明的可能引起过敏反应的成分;(9)物理危害*产品风险分类:第一级- 低度风险,主要包括原材料;第二级- 中度风险,包括半成品和货架食品;第三级- 高度风险,即食食品*危害分析的工具:思维风暴(Brainstorm);多角度、反复;风险评估*当产品或加工发生变化,都必须重新进行危害分析。

这种变化可能包括、但不限于:- 因为原料或原料来源;- 产品配方、工艺的设计;- 加工方法或系统;(加工中每一步骤;加工间、设备的设计和布局)- 产量;- 包装;- 卫生方面;- 成品流通系统;- 成品的预期使用或消费的变化。

*高风险食品:容易支持产毒型和感染型微生物繁殖生长的一类食品;高蛋白、高水分、高PH的食品;加工、处理的时间长、温度高;即食食品*危害分析:与产品、工艺有关——显著危害、CCP、HACCP 计划与人员、环境有关——SSOP 计划*危害分析表1、加工步骤2、确定本步引入、控制或增加的危害3、潜在的食品安全危害显著吗?4、说明对第3栏的判断依据5、应用什么预防措施来防止危害?6、本步骤是关键点控制码?原理二:确定关键控制点*关键控制点:能实施控制,从而对食品安全的危害加以预防、消除或把其降低到可接受水平的加工点、步骤或工序。

HACCP小组应明确加工中的每一步骤是否是关键控制点一种危害可以有一个以上的关键控制点来控制,同样地,一种以上的危害可以有一个关键控制点来控制。

HACCP计划(依据GB/T19001:2008、GB/T22000:2006、AIB标准编制)编号:HM-WJ-03编制:食品安全小组版本:A/O审核:林XX批准:王XX版次/修改号:A/0受控状态:分发号:2015年6月1日发布2015年6月1日实施更改一览表目录1. HACCP体系小组成员及其职责1.1成员资格a 来自本企业与质量管理有关的,各主要部门的代表。

b 熟悉生产工艺和设备的技术人员。

c 具备食品加工卫生管理和检验知识的人员。

1.2成员培训经历应接受过相关机构的有关HACCP原理及应用知识的培训。

1.3小组职责HACCP小组负责HACCP计划的制定和内容的解释,验证HACCP计划的有效性,修改HACCP计划(包括关键限值、人员、工艺等),共同进行危害分析,负责组织相关人员培训,并组织实施、验证、保持体系正常运行。

a.认真学习HACCP原理,能够灵活运用到生产中;b.根据产品的特点,确定工艺流程图,在现场进行验证;c.根据工艺流程图进行危害分析,确定关键控制点,并通过查阅资料或试验确定关键限值,制定HACCP计划;d.负责对HACCP计划的修改、验证;e.负责对实施HACCP计划的人员进行培训;f.负责制定OPRP和GMP;g.监督HACCP计划、OPRP和GMP有实施;h.在保证产品安全的基础上,改善工艺流程,提高产品质量及生产效率,降低生产成本;i.配合第三方的审核验证工作。

1.4 组长负责指定由技术部、生产部、品保部、采购部和行政部等人员组成小组,授权制定HACCP计划,负责批准HACCP计划的实施和HACCP计划的运行。

1.5 副组长负责列出计划,组织小组成员,对整个加工工艺进行分析论证,制定加工HACCP计划方案,并负责具体方案的实施,组织成员进行HACCP 体系的验证工作。

1.6 小组成员负责信息、资料的收集,根据工艺特点进行现场方法、过程测试,将获得的潜在危害进行评估。

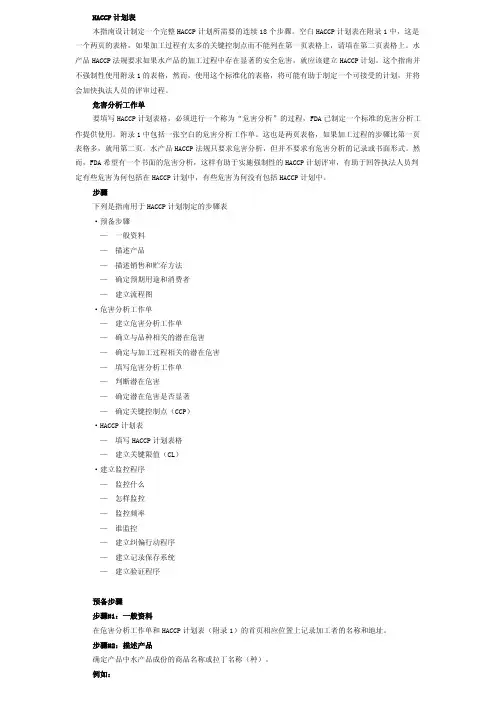

HACCP计划表本指南设计制定一个完整HACCP计划所需要的连续18个步骤。

空白HACCP计划表在附录1中,这是一个两页的表格,如果加工过程有太多的关键控制点而不能列在第一页表格上,请填在第二页表格上。

水产品HACCP法规要求如果水产品的加工过程中存在显著的安全危害,就应该建立HACCP计划。

这个指南并不强制性使用附录1的表格,然而,使用这个标准化的表格,将可能有助于制定一个可接受的计划,并将会加快执法人员的评审过程。

危害分析工作单要填写HACCP计划表格,必须进行一个称为“危害分析”的过程,FDA已制定一个标准的危害分析工作提供使用。

附录1中包括一张空白的危害分析工作单。

这也是两页表格,如果加工过程的步骤比第一页表格多,就用第二页。

水产品HACCP法规只要求危害分析,但并不要求有危害分析的记录或书面形式。

然而,FDA希望有一个书面的危害分析,这样有助于实施强制性的HACCP计划评审,有助于回答执法人员判定有些危害为何包括在HACCP计划中,有些危害为何没有包括HACCP计划中。

步骤下列是指南用于HACCP计划制定的步骤表·预备步骤—一般资料—描述产品—描述销售和贮存方法—确定预期用途和消费者—建立流程图·危害分析工作单—建立危害分析工作单—确立与品种相关的潜在危害—确定与加工过程相关的潜在危害—填写危害分析工作单—判断潜在危害—确定潜在危害是否显著—确定关键控制点(CCP)·HACCP计划表—填写HACCP计划表格—建立关键限值(CL)·建立监控程序—监控什么—怎样监控—监控频率—谁监控—建立纠偏行动程序—建立记录保存系统—建立验证程序预备步骤步骤#1:一般资料在危害分析工作单和HACCP计划表(附录1)的首页相应位置上记录加工者的名称和地址。

步骤#2:描述产品确定产品中水产品成份的商品名称或拉丁名称(种)。

例如:·金枪鱼(tuna)完整描述最终产品例如:·单冻熟去皮虾仁·鲜金枪鱼棒·速冻鱼肉为原料的模拟皇帝蟹腿描述包装形式例如:·塑料袋真空包装·铝罐装在危害分析工作单和HACCP计划表第一页的相应位置记录这些内容。

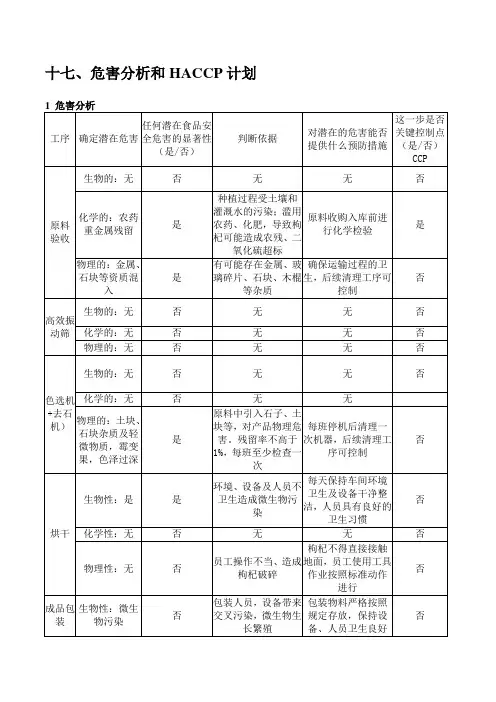

十七、危害分析和HACCP计划

8.HACCP计划书

8.1原料收购

1.1收购的枸杞原料应符合原料收购标准,证照、报告齐全.

1.2原辅料验收标准

a收购原料必须有专门的质量负责人和原料采购人员共同完成,并按照原枓验收记录进行登记。

b在市场上收购的原料应干燥,无异味,没有其他可见外来杂质,色泽正常,霉变及破碎果粒。

c如遇到难以把握情况,可以进行抽样检验,检验项目合格后方可入厂生产。

d从其他公司或单位采购分装产品除满足上述要求外,还应所要检验报吿及相关资质。

e坚决杜绝收购硫磺熏蒸过的枸杞。

f包装材料采购必须索证索票,要求供货方提供营业执照、生产许可证和检验报告方可入厂。

1. 3有材料收购和保管人员做好原料储存和保管记录。

1.4原料入库须做好批次标注和记录登记

8.2色选

拣选(关键控制点)

a首遍采用光学色选机进行初选,要求去除大部分杂质,霉变果,油粒、石粒等。

b拣选人员经过更衣、消毒、洗手方可进入拣选车间。

附录危害分析工作单

通过对AA产品风险的严重性和可能性评价,进行危害风险程度的确认。

严重指数(S):危害一旦发生顾客及公司不可接受程度的等级描述。

可能性指数(L):可确定的危害发生的频次或是概率的级别描述。

风险值(P):食品暴露于特定危害时对健康产生不良影响的概率(可能性指数L)与影响的严重程度(严重性指数S)之间形成的函数。

通过严重性指数S与可能性指数L,利用矩阵得出风险值P的大小,见下表:严重性指数

可能性指数

S1 S2 S3 S4 S5

L1 P1 P1 P2 P3 P4

L2 P1 P2 P2 P3 P4

L3 P2 P2 P3 P4 P4

L4 P3 P3 P4 P4 P5

L5 P4 P4 P4 P5 P5

对上表中不同风险程度的食品危害采取相应的对策与措施,见下表:

工序风险值P 5 4 3 2 1

失控容许程度决不容许重大的中度的可容许的可忽略的

控制措施CCP控制CCP控制或

OPRP控制

OPRP控制

OPRP控制

或不予关注不予关注。