工件组合定位和自由度分析

- 格式:pdf

- 大小:4.02 MB

- 文档页数:32

一面两销定位自由度的限制1.引言1.1 概述:本文将探讨一面两销定位自由度的限制。

在机械设计和制造领域中,定位是非常重要的概念。

通过定位,我们可以确定物体的位置和姿态,确保各个部件的准确配合和运动,从而保证机械设备的正常运行。

然而,在实际应用中,由于多种因素的限制,一些机械结构在定位自由度上存在一定的局限性。

一面两销定位是一种常见的机械定位方式,它通常由一个面和两个销组成。

通过将零件的表面与销的凹槽或孔进行配合,可以实现定位。

这种定位方式广泛应用于各种机械设备中,如工艺装备、自动线、夹具等。

然而,虽然一面两销定位方式简单、易于制造和维护,但也存在一些限制。

首先,一面两销定位方式仅能实现二维平面内的定位。

如果需要在三维空间内进行精确的定位,就需要额外的定位方式或更复杂的设计。

这在一些要求较高的场景中可能会成为制约因素。

其次,一面两销定位方式的定位精度受到工艺和加工误差的影响。

即使在设计和制造过程中尽可能精确,仍难免会出现一些误差。

这些误差可能是由于材料性质、加工精度、装配精度等多个因素引起的。

这些误差的存在导致了定位的不准确性,从而影响了机械设备的运行效果。

另外,一面两销定位方式的定位稳定性也是一个需要考虑的因素。

由于运动和振动等因素的作用,一些定位部件可能会出现松动或变形现象,进而导致定位失效。

为了提高定位的稳定性,需要增加额外的约束和支撑结构,增加了设计和制造的复杂性和成本。

综上所述,一面两销定位方式在实际应用中存在一定的限制。

虽然它具有简单、易制造和维护的优点,但在定位自由度、精度和稳定性方面都存在一定的局限性。

在设计机械设备时,需要根据具体需求和场景选择合适的定位方式,充分考虑这些限制因素,并采取相应的措施来提高定位的准确性和稳定性。

1.2文章结构文章结构部分的内容可以按照以下方式编写:文章结构部分旨在介绍整篇文章的组织结构和内容安排。

本文分为引言、正文和结论三个部分。

引言部分主要概述了本文的主题和目标,并对文章的结构进行简要介绍。

工件的六点定位原则一、概述工件的定位和夹紧是机械制造工艺中十分重要的技术内容之一,因为零件在加工时在机床上的正确安装(定位和夹紧)与否是获得合格零件的关键,保证加工时刀具与工件之间正确加工位置,就是说是保证零件的尺寸精度、形状和位置精度以及合格的表面质量等重要技术要求的关键。

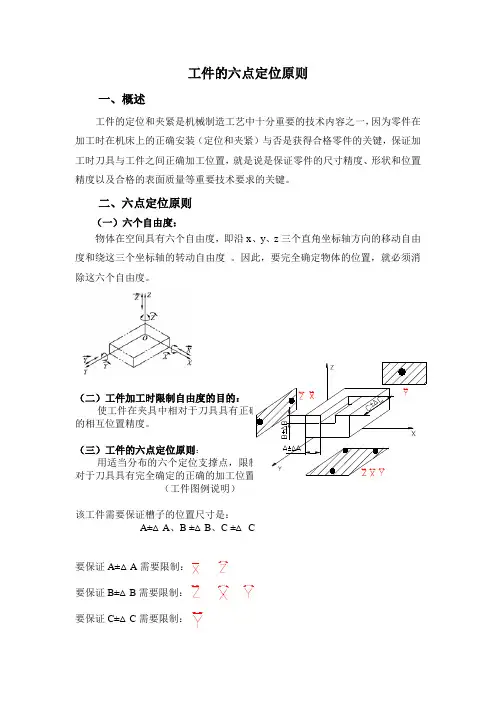

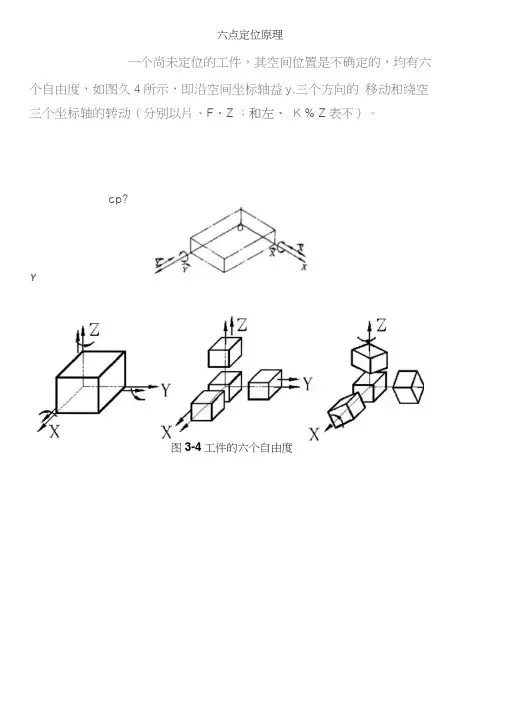

二、六点定位原则(一)六个自由度:物体在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。

因此,要完全确定物体的位置,就必须消除这六个自由度。

(二)工件加工时限制自由度的目的:的相互位置精度。

(三)工件的六点定位原则:(工件图例说明)该工件需要保证槽子的位置尺寸是:A±△A、B ±△B、C ±△ C要保证A±△A要保证B±△B要保证C±△C(四)定位支承点的合理分布:如果定位支承点如图分布,将有以下自由没法限制,即为:使工件产生绕Y轴和Z轴的旋转而无法保证A±△A、B ±△B的加工精度定位支承点像这样在同一条直线上,是绝对不允许的,属不合理分布。

二、六点定位原则的应用(一)分析模型的建立1、建立三位坐标系2、设立分析平面一个大平面(三点):限制一个移动和两个转动一个狭长平面(两点):限制一个移动和一个转动一个小平面(一点):限制一个移动(如图)(二)投影(1)对工件与夹具定位元件的接触面按其特点分别往三个坐标平面上投影。

(2(3(三)定位分析1、套类工件在芯轴上的定位:投影结果:1)XOY面限制了2)YOZ面限制了(2)圆柱形工件在V型贴上定位:1)圆柱在两个短V型铁上定位限制了:2)思考:A)圆柱体在长、短V型铁上定位。

B)圆柱体在车床上两顶尖安装时的定位。

第二章2-1.金属切削过程有何特征?用什么参数来表示?答:2-2.切削过程的三个变形区各有什么特点?它们之间有什么关联?答:第一变形区:变形量最大。

第二变形区:切屑形成后与前刀面之间存在压力,所以沿前刀面流出时有很大摩擦,所以切屑底层又一次塑性变形。

第三变形区:已加工表面与后刀面的接触区域。

这三个变形区汇集在切削刃附近,应力比较集中,而且复杂,金属的被切削层在此处于工件基体分离,变成切屑,一小部分留在加工表面上。

2-3.分析积屑瘤产生的原因及其对加工的影响,生产中最有效地控制它的手段是什么?答:在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。

瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。

积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。

由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。

消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。

2-4切屑与前刀面之间的摩擦与一般刚体之间的滑动摩擦有无区别?若有区别,而这何处不同?答:切屑形成后与前刀面之间存在压力,所以流出时有很大的摩擦,因为使切屑底层又一次产生塑性变形,而且切屑与前刀面之间接触的是新鲜表面,化学性质很活跃。

而刚体之间的滑动摩擦只是接触表面之间的摩擦,并没有塑性变形和化学反应2-5车刀的角度是如何定义的?标注角度与工作角度有何不同?答:分别是前角、后角、主偏角、副偏角、刃倾角(P17)。

工作角度是以切削过程中实际的切削平面、基面和正交平面为参考平面确定的刀具角度。

2-6金属切削过程为什么会产生切削力?答:因为刀具切入工具爱你,是被加工材料发生变形并成为切屑,所以(1)要克服被加工材料弹性变形的抗力,(2)要克服被加工材料塑性变形的抗力,(3)要克服切屑与前刀面的摩擦力和后刀面与过度表面和以加工表面之间的摩擦力。

4-1机床夹具有哪几部分组成各部分起什么作用答:(1)定位元件———使工件在夹具中占有准确位置,起到定位作用。

(2)夹紧装置———提供夹紧力,使工件保持在正确定位位置上不动。

(3)对刀元件———为刀具相对于夹具的调整提供依据。

(4)引导元件———决定刀具相对于夹具的位置。

(5)其他装置———分度等。

(6)连接元件和连接表面———将夹具连接到工作台上。

(7)夹具体———将各夹具元件装配为一个整体。

4-2工件在机床上的装夹方法有哪些其原理是什么答:(1)用找正法装夹工件——原理:根据工件的一个或几个表面用划针或指示表找正工件准确位置后再进行夹紧,也可先按加工要求进行加工面位置的划线工序,然后再按划出的线痕进行找正实现装夹。

(2)用夹具装夹工件——夹具使工件在夹具中占有正确的加工位置,而且夹具对机床保证有准确的相对位置,而夹具结构保证定位元件的定位,工作面对夹具与机床相连接的表面之间的相对准确位置,使刀具相对有关定位元件的定位工作面调整到准确位置,这就保证了刀具在加工出的表面对工件定位基准的位置尺寸。

4-3何为基准试分析下列零件的有关基准。

答基准——零件上用来确定点、线、面位置时作为参考的其他点、线、面。

(1)设计基准——内孔轴线,装配基准——内孔轴线,定位基准——下端面和内孔,测量基准——内孔轴线。

(2)设计基准——断面1,定位基准——大头轴线,测量基准——端面1。

4-4什么事“六点定位原理”答:用六个支撑点,去分别限制工件的六个自由度,从而使工件在空间得到确定位置的方法,称为工件的六点定位原理。

4-5什么是完全定位,不完全定位,过定位以及欠定位。

答:完全定位——工件的六个自由度完全被限制的定位,不完全定位——按加工要求,允许有一个或几个自由度不被限制的定位,欠定位——按工序的加工要求,工件应该限制自由度而未予限制的定位,过定位——工件的一个自由度被两个或两个以上的支撑点重复限制的定位。

4-6组合定位分析的要点是什么答:(1)几个定位元件组合起来定位一个工件相应的几个定位面,该组合定位元件能限制工件的自由度总数等于各个定位元件单独定位各自相应定位面时所能限制的自由度数目之和,不会因组合后而发生数量上的变化。

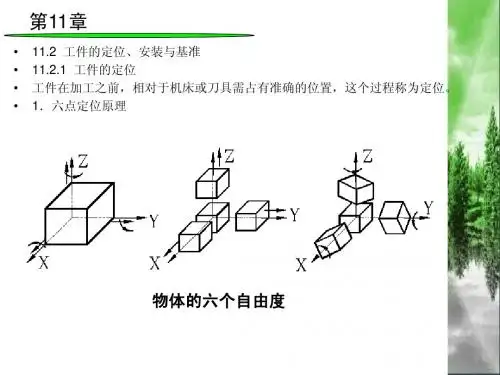

第1章工件的定位●理解六点定位原理。

●常用定位元件限制的自由度。

●工件定位方式:完全定位、不完全定位、过定位和欠定位。

●常用定位元件的设计。

●定位误差的分析和计算。

●根据零件工序加工要求,确定定位方式。

●根据零件工序加工要求,确定定位方案。

●掌握定位元件的设计方法。

●掌握定位误差的分析和计算。

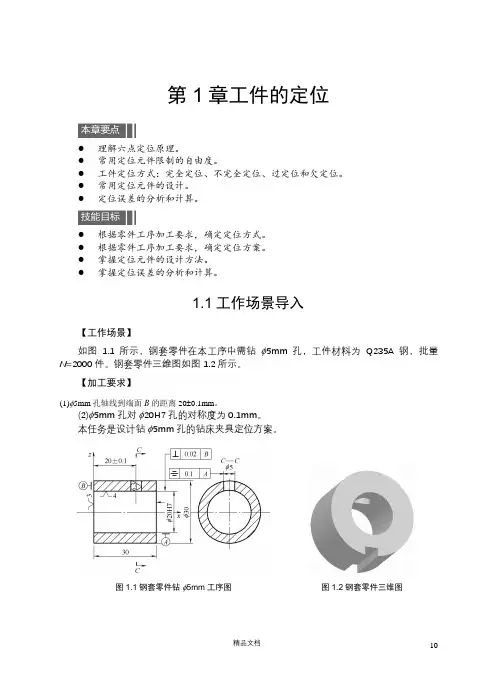

1.1工作场景导入【工作场景】如图1.1所示,钢套零件在本工序中需钻φ5mm孔,工件材料为Q235A钢,批量N=2000件。

钢套零件三维图如图1.2所示。

【加工要求】(1)φ5mm孔轴线到端面B的距离20±0.1mm。

(2)φ5mm孔对φ20H7孔的对称度为0.1mm。

本任务是设计钻φ5mm孔的钻床夹具定位方案。

图1.1钢套零件钻φ5mm工序图图1.2钢套零件三维图【引导问题】(1)仔细阅读图1.1,分析零件加工要求,各工序尺寸的工序基准是什么?(2)工件定位与夹紧的概念是什么?分析它们分别是由什么装置实现的?(3)六点定位原理是什么?(4)什么是完全定位、不完全定位、过定位和欠定位?(5)常用定位元件有哪些?定位元件限制的自由度?(6)定位方案设计的基本原则是什么?定位元件的要求是什么?(7)定位误差如何分析和计算?(8)企业生产参观实习。

①生产现场机床夹具的组成是什么?②生产现场机床夹具使用的定位元件有哪些?③生产现场机床夹具定位时限制几个自由度?1.2基础知识【学习目标】理解六点定位原理,分析常用定位元件限制的自由度,确定工件的定位方式,常用定位元件的设计,定位方案设计的基本原则,定位误差的分析和计算。

1.2.1工件定位的基本原理1.概述为了达到工件被加工表面的技术要求,必须保证工件在加工过程中的正确位置。

夹具保证加工精度的原理是加工需要满足3个条件:①一批工件在夹具中占有正确的位置;②夹具在机床上的正确位置;③刀具相对夹具的正确位置。

显然,工件的定位是极为重要的一个环节。

本章就要讨论工件的定位问题。

六点定位原理一个尚未定位的工件,其空间位置是不确定的,均有六个自由度,如图久4所示,即沿空间坐标轴益y.三个方向的移动和绕空三个坐标轴的转动(分别以片、F、Z ;和左、K % Z表不)。

cp?Y图3-4工件的六个自由度Z|图3-5长方体形工件的定位定他覷限制自由克如翊册示的长种工件,欲濮完全趟,可戕置那靛点,工件的三个而分别鸵戦保持搜热在甌而设置三个不共绷点h 2、](M-个耐,酬工件的三个自由度:2-. r b «W4.5 (姑編.MJTfs疣个自由廃颛體-个臥觀托由處視工件肪个自由觑都被IM⑺ 谜棘限制工件自由軸醸点緬啟支酬‘确支就,用瓠辆繼个媒勰粗件那自由躺酬,締恋就聽。

趟肝菲越廐I”分折工件的趟亦肪主韵下几点(1)趟支谕制工件揶臓,鋤城如牡件删确咖驰口鵬噬織去越辄(2)-tmtaRrt自由處-个工做林个自喊戕酣越棘融目,飙上不据眇个。

①分雅战蘇的啟作酣,祥虑力觸札工件韓-自酿線制,并林工件按別麒脱离啟支非斛帅淞竝外力伽下税酬淑、工件蜿腓肝不艇动,即朕紧也排剧江件的艄自由詡撷制盒刪,掘帙緊题饨念辭縑流、六点定位原则一个尚未定位的工件,其位置是不确定的。

如图 3-29所示,将未定位的的工件(长方体)放在空间直角坐标系中,长方体可以沿 X 、Y 、Z 轴移动有不同的位置,也可以 绕X 、Y 、X 轴转动有不同的位置,分别用用以描述工件位置不确定性的 、、、 称为工件沿X 、Y 、Z 轴的移动自由度, 由度。

工件要正确定位首先要限制工件的自由度。

设空间有一固定点,长方体的底面与该点 保持接触,那么长方体沿Z 轴的移动自由度即被限制了。

如果按图3-30所设置六个固定 点,长方体的三个面分别与这些点保持接触,长方体的六个自由度均被限制。

其中XOY 平面上的呈三角形分布的三点限制了 、、三个自由度;YOZ 平面内的水平放置的两个点, 限制了、二个自由度;XOZ 平面内的一点,限制了 一个自由度。

机械制造技术基础(第三版)2--6章课后答案2-2.切削过程的三个变形区各有什么特点,它们之间有什么关联,答:第一变形区:变形量最大。

第二变形区:切屑形成后与前刀面之间存在压力,所以沿前刀面流出时有很大摩擦,所以切屑底层又一次塑性变形。

第三变形区:已加工表面与后刀面的接触区域。

这三个变形区汇集在切削刃附近,应力比较集中,而且复杂,金属的被切削层在此处于工件基体分离,变成切屑,一小部分留在加工表面上。

2-3.分析积屑瘤产生的原因及其对加工的影响,生产中最有效地控制它的手段是什么, 答: 在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。

瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。

积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。

由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。

消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。

2-4切屑与前刀面之间的摩擦与一般刚体之间的滑动摩擦有无区别,若有区别,而这何处不同, 答:切屑形成后与前刀面之间存在压力,所以流出时有很大的摩擦,因为使切屑底层又一次产生塑性变形,而且切屑与前刀面之间接触的是新鲜表面,化学性质很活跃。

而刚体之间的滑动摩擦只是接触表面之间的摩擦,并没有塑性变形和化学反应2-5车刀的角度是如何定义的,标注角度与工作角度有何不同,答:分别是前角、后角、主偏角、副偏角、刃倾角(P17)。

工作角度是以切削过程中实际的切削平面、基面和正交平面为参考平面确定的刀具角度。

2-6金属切削过程为什么会产生切削力,答:因为刀具切入工具爱你,是被加工材料发生变形并成为切屑,所以(1)要克服被加工材料弹性变形的抗力,(2)要克服被加工材料塑性变形的抗力,(3)要克服切屑与前刀面的摩擦力和后刀面与过度表面和以加工表面之间的摩擦力。

工件以一面两孔定位时,为什么要用一个圆柱销和一个菱形销且菱形销怎么是限制一个自由度?一个零件有六个自由度,平移四向、上下两向、旋转两向。

一销可消除平移四向、旋转一向和向下移动三个自由度,再加一销会产生过定位问题,所以,改用菱形销,只留一个向上的自由度。

自由度有计算公式,点、线接触为高付,面接触为低付。

平面自由度计算公式F=3n-(2p+3q),n为自由构件数目(不含支架),p为低副数,q为高副数目数控机床上工件定位的原理在机械加工过程中为确保加工精度,在数控机床上加工零件时,必须先使工件在机床上占据一个正确的位置,即定位,然后将其夹紧。

这种定位与夹紧的过程称为工件的装夹。

用于装夹工件的工艺装备就是机床夹具。

1 工件定位的基本原理六点定位厦理工件在空问具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度因此,要完全确定工件的位置,就必须消除这六个自由度,通常用六个支承点(即定位元件)来限制关键的六个自由度,其中每一个支承点限制相应的一个自由度,在如y平面上,不在同一直线上的三个支承点限制了工件的王、于三个自由度,这个平面称为主基准面;在平面上沿长度方向布置的两个支承点限制了工件的拿两个自由度,这个平面称为导向平面;工件在xoz乎面上,被一个支承点限制了,一个自由度,这个平面称为止动平面。

工件的六个自由度综上所述,若要使工件在央具中获得唯一确定的位置.就需要在夹具上合理设置相当于定位元件的六个支承点.使工件的定位基准与定位元件紧贴接触,即可消除工件的所有六个自由度.这就是工件的六苣定位原理。

工件的六点定位(2)六点定位原理的应用六点定位原理对于任何形状工件的定位都是适用的,如果违背这个原理,工件在央具中的位置就不能完全确定。

然而.用工件六点定位原理进行定位时,必须根据具体加工要求灵活运用.工件形状不同t定位表面不同,定位点的分布情况会各不相同,宗旨是使用最简单的定位方法,使工件在夹具中迅速获得正确的位置。

第二节工件的定位一、工件定位的基本原理1.自由度的概念由刚体运动学可知,一个自由刚体,在空间有且仅有六个自由度。

图4-5所示的工件,它在空间的位置是任意的,即它既能沿Ox、Oy、OZ三个坐标轴移动,称为移动自由度,分别表示为元、了、z;又能绕Ox、Oy、Oz三个坐标轴转动,称为转动自由度,分别表示为无、1。

2.六点定位原则由上可知,如果要使一个自由刚体在空间有一个确定的位置,就必须设置相应的六个约束,分别限制刚体的六个运动自由度。

在讨论工件的定位时,工件就是我们所指的自由刚体。

如果工件的六个自由度都加以限制了,工件在空间的位置也就完全被确定下来了。

因此,定位实质上就是限制工件的自由度。

分析工件定位时,通常是用一个支承点限制工件的一个自由度。

用合理设置的六个支承点,限制工件的六个自由度,使工件在夹具中的位置完全确定,这就是六点定位原则。

例如在如图4-6a所示的矩形工件上铳削半封闭式矩形槽时,为保证加工尺寸A,可在其底面设置三个不共线的支承点1、2、3,如图4-6b所示,限制工件的三个自由度:玄、又z为了保证B 尺寸,侧面设置两个支承点4、5,限制无、z两个自由度;为了保证C尺寸,端面设置一个支承点6,限制5j自由度。

于是工件的六个自由度全部被限制了,实现了六点定位。

在具体的夹具中,支承点是由定位元件来体现的。

如图4-6C所示,设置了六个支承钉。

对于圆柱形工件,如图4-7a所示,可在外圆柱表面上,设置四个支承点1、3、4,5即2、卜z四个自由度;槽侧设置•个支承点2,限制工一个自由度;端面设置一个支承点6,限制元一个自由度;工件实现完全定位,为了在外圆柱面上设置四个支承点一般采用V形架,如图4-7b所示。

通过上述分析,说明了六点定位原则的几个主要问题:1)定位支承点是定位元件抽象而来的。

在夹具的实际结构中,定位支承点是通过具体的定位元件体现的,即支承点不一定用点或销的顶端,而常用面或线来代替。

根据数学概念可知,两个点决定一条直线,三个点决定一个平面,即一条直线可以代替两个支承点,一个平面可代替三个支承点。

工件的自由度及六点定位原理1. 引言嘿,朋友们,今天咱们聊聊一个听上去有点儿高大上的话题——工件的自由度和六点定位原理。

这可不是枯燥无味的机械理论,而是一个像魔法一样让我们在工厂里挥洒自如的秘密武器!工件自由度听起来就像在说“我有多自由”,而六点定位原理则是给这些自由加上了“绳索”,确保它们不会乱跑。

让我们深入这个奇妙的世界,看看这些概念是如何帮助我们在制造业中更高效地工作。

1.1 工件的自由度首先,咱们得弄明白什么是工件的自由度。

简单来说,自由度就是一个物体在空间中可以独立移动的能力。

你可以想象一下,一个小球在桌子上滚动,它可以前后左右移动,但你把它放进一个盒子里,就没那么自在了,对吧?工件的自由度就类似于这个小球的“活动范围”。

在三维空间里,工件的自由度可以分为平移和旋转。

平移是指工件在XYZ三个方向的移动,而旋转则是指工件围绕这些轴的转动。

一般来说,一个物体在理想情况下,拥有六个自由度:三个平移自由度和三个旋转自由度。

1.2 自由度的影响那么,这些自由度对工件的定位有什么影响呢?想象一下,如果一个工件有太多的自由度,它就像个调皮的小孩子,哪里都想去,根本无法定位好。

相反,如果自由度太少,那工件又像是被锁在了笼子里,根本没法进行加工和调整。

为了让这些工件听话,我们就需要了解如何用合适的方法来控制它们的自由度,从而达到最佳的加工效果。

这就引出了咱们今天的主角——六点定位原理。

2. 六点定位原理好了,大家准备好了吗?接下来我们要揭开六点定位原理的神秘面纱!六点定位原理简单来说,就是通过六个接触点来约束工件的自由度,使它稳定地固定在加工设备上。

这六个点可以有效地限制工件的移动,确保在加工过程中它不会“跳舞”,而是稳稳地待在那儿,乖乖地听话。

2.1 六点定位的优势而且,采用六点定位原理还有不少好处呢!首先,它能提供稳定的定位,确保加工精度。

就像打麻将,只有牌放稳了,才能好好出牌,否则可就乱套了。

其次,六点定位能够减少工件的变形,避免因加工力不均匀而导致的质量问题。