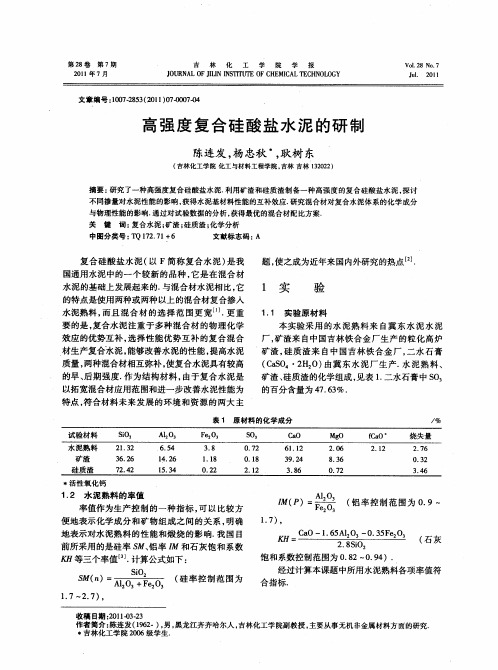

钢渣-石灰石复合硅酸盐水泥的研制

- 格式:pdf

- 大小:238.88 KB

- 文档页数:3

利用钢渣生产节能快硬高强型水泥的研究

利用钢渣生产节能快硬高强型水泥的研究主要包括以下几个方面:

1. 钢渣的性质分析:对钢渣的化学成分、物理特性进行分析,确定其适用于水泥生产的能力和潜力。

2. 钢渣的预处理:钢渣一般需要进行破碎、磨细等处理,以获得适当的颗粒度和活性,提高其与水泥原料的相容性。

3. 钢渣的矿化处理:通过添加适量的矿化剂,如石膏、石灰等,调节钢渣的化学成分和矿物组成,促进水泥反应的进行,提高水泥的早期强度和硬化速度。

4. 钢渣与水泥熟料的配合比例:根据钢渣和水泥熟料的性质和特点,确定合适的配比,以实现最佳的水泥性能和节能效果。

5. 钢渣水泥的性能测试:对钢渣水泥进行强度、收缩、抗渗透、耐久性等性能测试,评估其与普通水泥相比的性能优劣。

6. 钢渣水泥的工程应用研究:通过施工实践,评估钢渣水泥在实际工程中的应用效果和经济效益。

通过以上的研究,可以开发出具有优异性能的钢渣水泥,实现钢渣的高值利用,同时减少水泥生产过程中的能耗和环境排放,达到节能减排的目的。

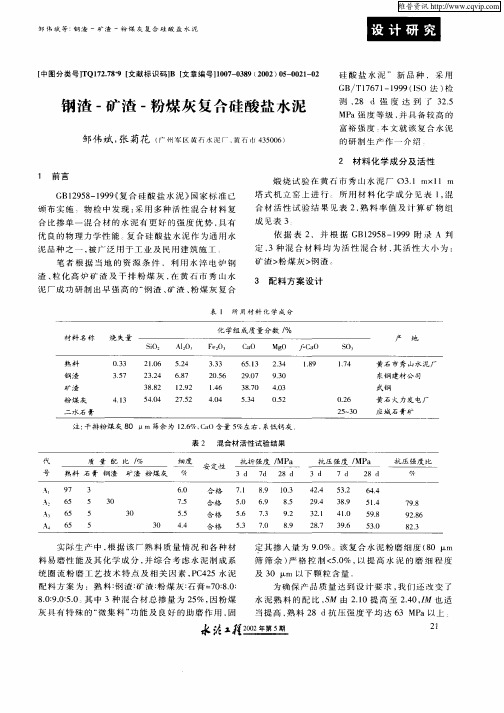

钢渣替代铁粉制备硅酸盐水泥熟料为了用钢渣作为铁定标原料制备硅酸盐水泥熟料,采用X射线衍射(XRD)对比了不同石灰石饱和系数下常规铁粉成分和钢渣成分制备的原料的可燃性,测试了烧熟熟料的矿物组成,并测试了熟料的物理和机械性能,并与工业生产的熟料进行了比较。

结果表明,当煅烧温度低于1350℃时,由钢渣烧结的熟料样品的f-CaO含量略高于铁粉批次,当煅烧温度高于1400℃时,两种成分的可燃性很低。

实验室研究和工业生产实践表明,与铁粉成分相比,钢渣成分不会改变熟化熟料的矿物成分,钢渣可以完全替代铁粉成分,生产出高品质的熟料,矿物组成和良好的矿物发展。

标签:易烧性;熟料;钢渣钢渣是炼钢过程中产生的废渣、排放量大,约占钢铁产量的15%~20%。

目前,钢渣采用广泛的处理方法,利用效率低。

水泥行业对各种工业废渣具有良好的适应性,当钢渣用于生产水泥熟料时,可以减少水泥工业中石灰石,粘土等天然材料的消耗,实现钢渣的大量有效利用。

本文以梅山钢渣作为铁定标原料,制备优质水泥熟料,并根据不同石灰石饱和系数,采用常规铁粉配料和钢渣配料制备的原料的可燃性,进行了比较和研究,衍射研究了烧熟熟料的矿物组成。

1、原材料与实验方法1.1硅酸盐水泥原材料实验原料:石灰石、砂岩、粘土、铁粉,均来自句容台泥水泥厂,通过在约950℃的高温下燃烧煤而产生灰。

各种原料在使用前先破碎、干燥、研磨。

从钢渣的化学成分可以看出,钢渣中的Fe2O3含量很高低于铁粉,氧化钙含量高。

当使用钢渣代替铁粉时,可以减少石灰石的数量,从而减少二氧化碳的排放,并有效的降低能耗。

1.2硅酸鹽水泥配料方案为降低粘土用量而增加砂岩使用量,在进行熟料三率值设计时,应尽可能地提高硅酸率,降低铝氧率。

但是,过低的铝氧率可能会降低熟料粉磨效率。

综合考虑原料配比和熟料粉磨性能,采用如下三率值:KH=0.88~0.92,SM=2.7,IM=1.5。

1.3实验方法水泥原料的可燃性试验方法:将各原料按照设定的混合比例(精确至0.01g)混合均匀后加入约10%的水搅拌均匀,然后用特制的模具,在5t压力下制成的质量为约5g直径20mm的原料片。

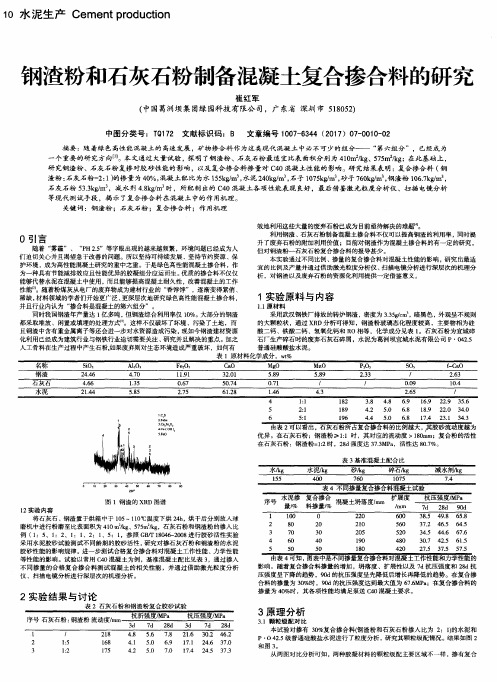

钢渣矿渣水泥与石灰石混合制备的性能研究摘要:钢渣矿渣是工业废弃物中常见的一种,它的回收利用既能减少环境污染,又能节约资源。

本研究以钢渣矿渣和石灰石为原料,通过混合制备水泥,研究了混合比、混合时间、混合温度对制备水泥性能的影响。

结果表明,钢渣矿渣水泥与石灰石混合制备的水泥具有较好的物理力学性能,可作为建筑材料使用。

1. 引言随着钢铁工业的发展,产生的钢渣矿渣数量大幅增加,给环境带来了一定的压力。

同时,石灰石也是常见的矿石资源,其开采和利用也会对环境造成一定的影响。

因此,研究钢渣矿渣和石灰石的回收利用成为一种重要的环境保护和资源节约途径。

本文旨在探究钢渣矿渣水泥与石灰石混合制备的性能,以期提供参考和指导。

2. 实验方法2.1 材料准备本实验使用的材料主要有钢渣矿渣、石灰石和水。

钢渣矿渣经过干燥破碎处理后,与石灰石按照一定的混合比例混合均匀。

2.2 水泥制备过程将混合后的钢渣矿渣和石灰石加入适量的水中,进行搅拌研磨,并在不同的混合温度下进行反应。

反应结束后,将样品进行干燥处理,得到最终的水泥制品。

3. 结果与讨论3.1 形貌观察通过观察制备的水泥样品的形貌,发现钢渣矿渣水泥与石灰石混合制备的水泥呈现出均匀致密的微细颗粒形态。

与传统水泥相比,混合制备的水泥颗粒更为细腻,有利于提高材料的强度和稳定性,减少脆性。

3.2 物理力学性能测试针对制备的水泥样品,进行了物理力学性能测试,包括抗压强度、抗折强度和吸水率等指标。

结果显示,随着钢渣矿渣和石灰石的混合比例增加,水泥的抗压强度和抗折强度逐渐提高。

同时,混合时间和温度的增加也对水泥性能有微弱的正向影响。

与传统水泥相比,混合制备的水泥具有较好的力学性能,符合建筑材料使用的要求。

4. 结论本研究通过钢渣矿渣和石灰石的混合制备水泥,并对其性能进行了研究。

结果表明,钢渣矿渣水泥与石灰石混合制备的水泥具有较好的物理力学性能。

因此,钢渣矿渣和石灰石的混合利用是一种可行的方法,可以有效地回收利用工业废弃物,减少对环境的负担,节约资源。

钢渣水泥生产工艺流程

钢渣水泥生产工艺流程一般包括以下几个步骤:

1. 原料准备:将钢渣和其他适当的辅助原料,如石灰石、石膏、粉煤灰等,按一定比例进行混合。

2. 研磨和混合:将原料送入磨机中进行研磨,使其成为较为细腻的粉末。

然后将研磨后的原料送入混合料库进行混合,以确保原料的均匀性。

3. 煅烧:将混合料送入预热器进行热交换,使原料在高温环境中逐渐干燥和煅烧。

然后将煅烧后的熟料送入回转窑进行进一步的煅烧和冷却。

4. 粉磨:将冷却后的熟料送入水泥磨中进行粉磨,得到所需的水泥粉末。

同时,根据需要可以添加适量的石膏调整水泥的凝结时间和抗压强度。

5. 包装和装运:将粉磨好的水泥粉末装入包装袋中,并进行称重、封口和标识。

然后将包装好的水泥袋装载到货车或船只上,进行运输。

需要注意的是,具体的生产工艺流程会因不同的钢渣和辅助原料的种类、特性和比例等因素而有所差异,上述流程仅为一般生产工艺的简要描述。