电动机绝缘常见处理工艺介绍-课件1

- 格式:pptx

- 大小:2.16 MB

- 文档页数:35

电机绝缘规范及重绕⼯艺交流电机绝缘规范及重绕⼯艺⼀、交流电机绝缘规范1、380V、B级绝缘、定⼦绕组绝缘规范(1)、电磁线和槽绝缘1)、中⼩型交流电动机定⼦绕组均采⽤散嵌软绕组,电磁线选⽤QZ-2型⾼强度聚酯漆包圆铜线,其绝缘漆膜⽐QZ-1型的较厚,所以都选⽤QZ—2型。

槽绝缘是采⽤复合绝缘材料,如DMDM或DMD、DMD+M等。

D表⽰聚酯纤维⽆纺布,M表⽰6020聚酯薄膜。

2)、槽绝缘厚度的选择。

JO2系列电动机按机座号不同其厚度不同,⽽Y系列电动机是按电动机中⼼⾼度不同⽽异,可按下表选择。

3)、相间绝缘材料和厚度与槽绝缘相同。

对于双层绕组的层间绝缘所⽤绝缘材料和厚度也与槽绝缘相同。

(2)、电动机槽楔采⽤引拔槽楔,或者⽤3240环氧酚醛层压玻璃布板槽楔。

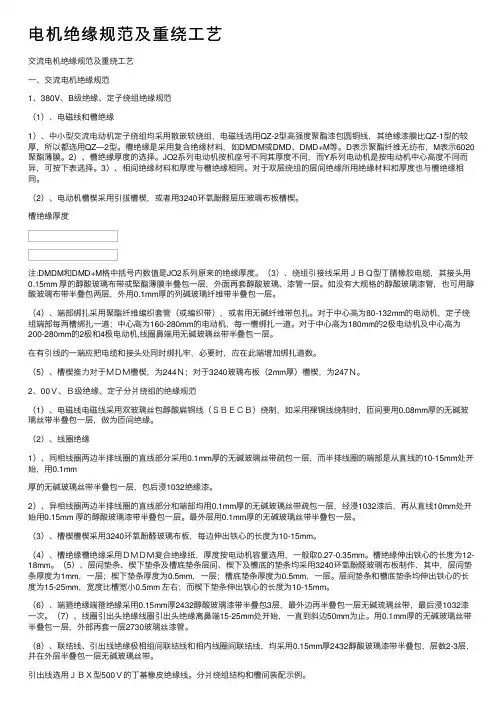

槽绝缘厚度注:DMDM和DMD+M格中括号内数值是JO2系列原来的绝缘厚度。

(3)、绕组引接线采⽤JBQ型丁腈橡胶电缆,其接头⽤0.15mm 厚的醇酸玻璃布带或棸酯薄膜半叠包⼀层,外⾯再套醇酸玻璃、漆管⼀层。

如没有⼤规格的醇酸玻璃漆管,也可⽤醇酸玻璃布带半叠包两层,外⽤0.1mm厚的列碱玻璃纤维带半叠包⼀层。

(4)、端部绑扎采⽤聚酯纤维编织套管(或编织带),或者⽤⽆碱纤维带包扎。

对于中⼼⾼为80-132mm的电动机,定⼦绕组端部每两槽绑扎⼀道;中⼼⾼为160-280mm的电动机,每⼀槽绑扎⼀道。

对于中⼼⾼为180mm的2极电动机及中⼼⾼为200-280mm的2极和4极电动机,线圈⿐端⽤⽆碱玻璃丝带半叠包⼀层。

在有引线的⼀端应把电缆和接头处同时绑扎牢,必要时,应在此端增加绑扎道数。

(5)、槽楔推⼒对于MDM槽楔,为244N;对于3240玻璃布板(2mm厚)槽楔,为247N。

2、00V、B级绝缘、定⼦分⽙绕组的绝缘规范(1)、电磁线电磁线采⽤双玻璃丝包醇酸扁铜线(SBECB)绕制,如采⽤裸铜线绕制时,匝间要⽤0.08mm厚的⽆碱玻璃丝带半叠包⼀层,做为匝间绝缘。

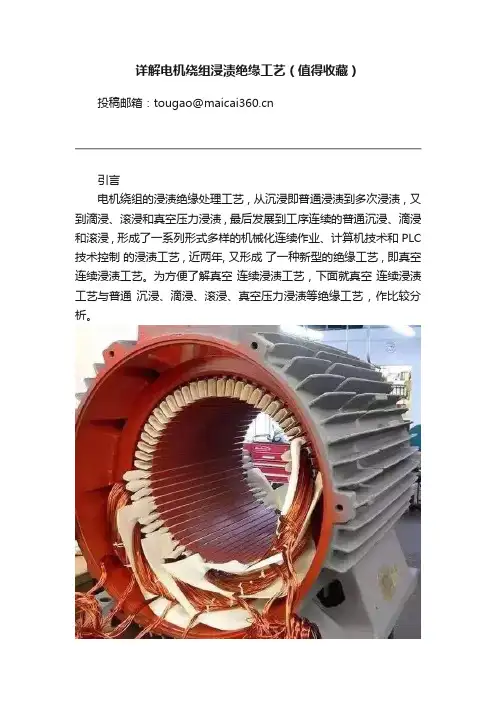

详解电机绕组浸渍绝缘工艺(值得收藏)投稿邮箱:*******************引言电机绕组的浸渍绝缘处理工艺 , 从沉浸即普通浸渍到多次浸渍 , 又到滴浸、滚浸和真空压力浸渍 , 最后发展到工序连续的普通沉浸、滴浸和滚浸 , 形成了一系列形式多样的机械化连续作业、计算机技术和PLC 技术控制的浸渍工艺 , 近两年, 又形成了一种新型的绝缘工艺 , 即真空连续浸渍工艺。

为方便了解真空连续浸渍工艺 , 下面就真空连续浸渍工艺与普通沉浸、滴浸、滚浸、真空压力浸渍等绝缘工艺, 作比较分析。

各种工艺原理及比较真空连续浸渍等各种工艺原理及工艺流程比较如下表所示。

真空连续浸渍等各种工艺原理及工艺流程比较如下表所示。

真空连续浸渍工艺的作用和分析真空连续浸渍工艺中, 其绝对压力最大值为一个大气压,所以,真空是真空连续浸渍工艺的主要作用, 连续只是真空连续浸渍工艺的辅助作用。

真空是为了提高浸渍质量, 连续只是为了提高浸渍产量。

3.1 真空连续浸渍工艺的真空作用真空连续浸渍工艺的真空作用主要包括两个过程 :一是真空排气,二是真空浸漆。

其作用是去除工件内空隙中的空气、水份和残余溶剂或挥发性物质。

工件在预烘后,进人浸漆罐抽真空排气。

如果工件内部的水份、溶剂或挥发性物质未被除净 , 且在漆液输入以后依然存在气囊, 则在高温固化时,气囊就会扩大 , 形成大空气隙, 并在凝胶阶段挥发物逸出时留下对外通道。

当产品受潮时, 或其它介质沿着通道侵入绝缘内层时, 将引起与普通浸渍同样的后果。

3.1.1 真空连续浸渍工艺的真空排气经过预烘去潮工序后的工件, 置于真空浸渍罐中抽真空,将工件内部的空气、潮气以及挥发物等气体排出,并为真空输漆做好压差准备的过程。

理论上, 真空浸漆罐的排气真空越高越好。

但是, 真空越高,设备性能就越高,成本也越高。

所以, 真空浸渍罐的排气真空 ; 在一定程度上受到真空连续浸渍工艺应用对象和设备成本的限制。

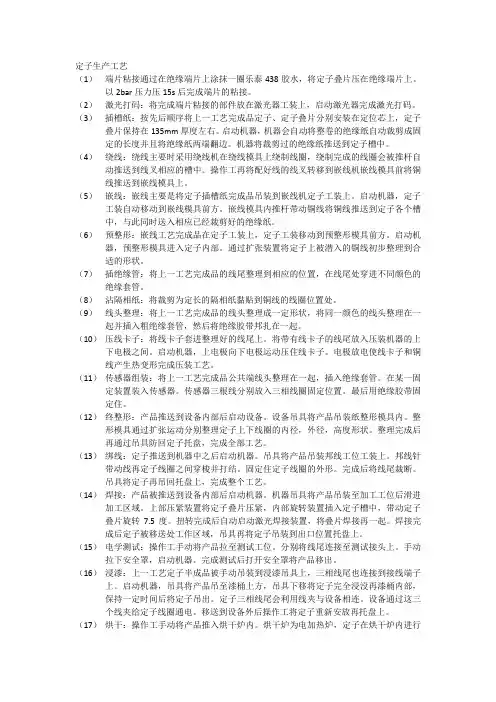

定子生产工艺(1)端片粘接通过在绝缘端片上涂抹一圈乐泰438胶水,将定子叠片压在绝缘端片上。

以2bar压力压15s后完成端片的粘接。

(2)激光打码:将完成端片粘接的部件放在激光器工装上,启动激光器完成激光打码。

(3)插槽纸:按先后顺序将上一工艺完成品定子、定子叠片分别安装在定位芯上,定子叠片保持在135mm厚度左右。

启动机器,机器会自动将整卷的绝缘纸自动裁剪成固定的长度并且将绝缘纸两端翻边。

机器将裁剪过的绝缘纸推送到定子槽中。

(4)绕线:绕线主要时采用绕线机在绕线模具上绕制线圈,绕制完成的线圈会被推杆自动推送到线叉相应的槽中。

操作工再将配好线的线叉转移到嵌线机嵌线模具前将铜线推送到嵌线模具上。

(5)嵌线:嵌线主要是将定子插槽纸完成品吊装到嵌线机定子工装上。

启动机器,定子工装自动移动到嵌线模具前方。

嵌线模具内推杆带动铜线将铜线推送到定子各个槽中,与此同时送入相应已经裁剪好的绝缘纸。

(6)预整形:嵌线工艺完成品在定子工装上,定子工装移动到预整形模具前方。

启动机器,预整形模具进入定子内部。

通过扩张装置将定子上被潜入的铜线初步整理到合适的形状。

(7)插绝缘管:将上一工艺完成品的线尾整理到相应的位置,在线尾处穿进不同颜色的绝缘套管。

(8)沾隔相纸:将裁剪为定长的隔相纸黏贴到铜线的线圈位置处。

(9)线头整理:将上一工艺完成品的线头整理成一定形状,将同一颜色的线头整理在一起并插入粗绝缘套管,然后将绝缘胶带邦扎在一起。

(10)压线卡子:将线卡子套进整理好的线尾上。

将带有线卡子的线尾放入压装机器的上下电极之间。

启动机器,上电极向下电极运动压住线卡子。

电极放电使线卡子和铜线产生热变形完成压装工艺。

(11)传感器组装:将上一工艺完成品公共端线头整理在一起,插入绝缘套管。

在某一固定装置装入传感器。

传感器三根线分别放入三相线圈固定位置。

最后用绝缘胶带固定住。

(12)终整形:产品推送到设备内部后启动设备。

设备吊具将产品吊装纸整形模具内。

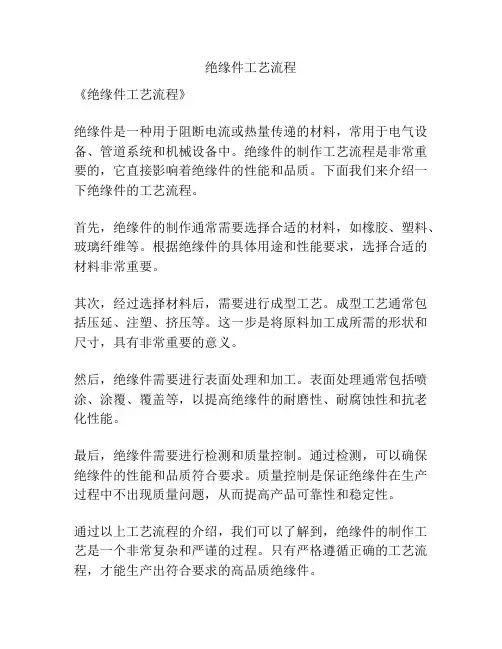

绝缘件工艺流程

《绝缘件工艺流程》

绝缘件是一种用于阻断电流或热量传递的材料,常用于电气设备、管道系统和机械设备中。

绝缘件的制作工艺流程是非常重要的,它直接影响着绝缘件的性能和品质。

下面我们来介绍一下绝缘件的工艺流程。

首先,绝缘件的制作通常需要选择合适的材料,如橡胶、塑料、玻璃纤维等。

根据绝缘件的具体用途和性能要求,选择合适的材料非常重要。

其次,经过选择材料后,需要进行成型工艺。

成型工艺通常包括压延、注塑、挤压等。

这一步是将原料加工成所需的形状和尺寸,具有非常重要的意义。

然后,绝缘件需要进行表面处理和加工。

表面处理通常包括喷涂、涂覆、覆盖等,以提高绝缘件的耐磨性、耐腐蚀性和抗老化性能。

最后,绝缘件需要进行检测和质量控制。

通过检测,可以确保绝缘件的性能和品质符合要求。

质量控制是保证绝缘件在生产过程中不出现质量问题,从而提高产品可靠性和稳定性。

通过以上工艺流程的介绍,我们可以了解到,绝缘件的制作工艺是一个非常复杂和严谨的过程。

只有严格遵循正确的工艺流程,才能生产出符合要求的高品质绝缘件。

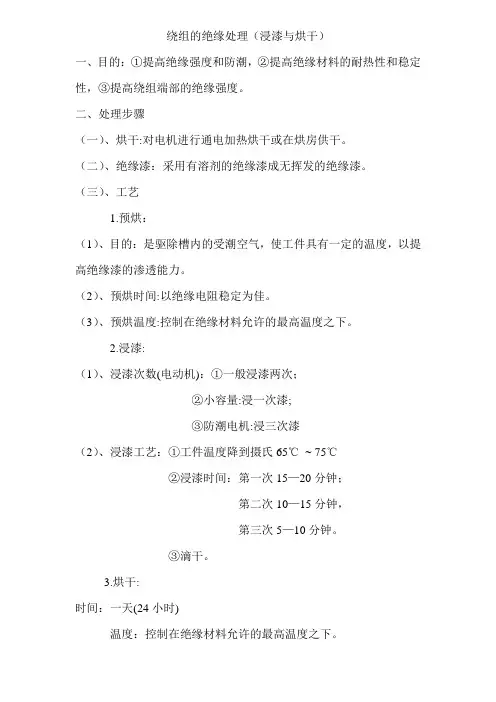

绕组的绝缘处理(浸漆与烘干)

一、目的:①提高绝缘强度和防潮,②提高绝缘材料的耐热性和稳定性,③提高绕组端部的绝缘强度。

二、处理步骤

(一)、烘干:对电机进行通电加热烘干或在烘房供干。

(二)、绝缘漆:采用有溶剂的绝缘漆成无挥发的绝缘漆。

(三)、工艺

1.预烘:

(1)、目的:是驱除槽内的受潮空气,使工件具有一定的温度,以提高绝缘漆的渗透能力。

(2)、预烘时间:以绝缘电阻稳定为佳。

(3)、预烘温度:控制在绝缘材料允许的最高温度之下。

2.浸漆:

(1)、浸漆次数(电动机):①一般浸漆两次;

②小容量:浸一次漆;

③防潮电机:浸三次漆

(2)、浸漆工艺:①工件温度降到摄氏65℃~ 75℃

②浸漆时间:第一次15—20分钟;

第二次10—15分钟,

第三次5—10分钟。

③滴干。

3.烘干:

时间:一天(24小时)

温度:控制在绝缘材料允许的最高温度之下。

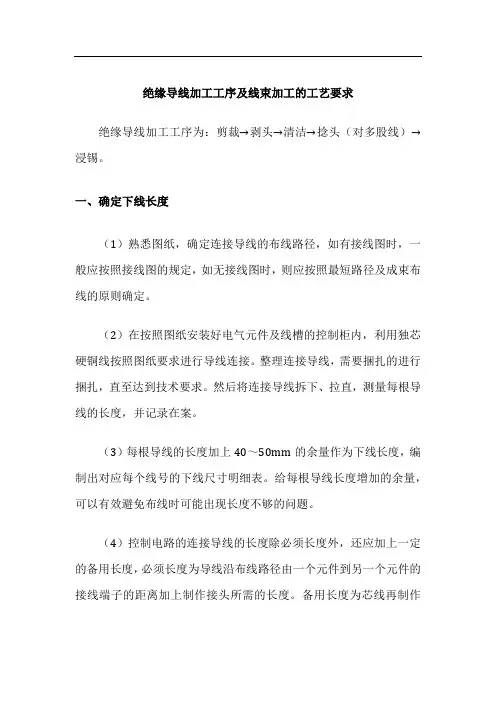

绝缘导线加工工序及线束加工的工艺要求绝缘导线加工工序为:剪裁→剥头→清洁→捻头(对多股线)→浸锡。

一、确定下线长度(1)熟悉图纸,确定连接导线的布线路径,如有接线图时,一般应按照接线图的规定,如无接线图时,则应按照最短路径及成束布线的原则确定。

(2)在按照图纸安装好电气元件及线槽的控制柜内,利用独芯硬铜线按照图纸要求进行导线连接。

整理连接导线,需要捆扎的进行捆扎,直至达到技术要求。

然后将连接导线拆下、拉直,测量每根导线的长度,并记录在案。

(3)每根导线的长度加上40~50mm的余量作为下线长度,编制出对应每个线号的下线尺寸明细表。

给每根导线长度增加的余量,可以有效避免布线时可能出现长度不够的问题。

(4)控制电路的连接导线的长度除必须长度外,还应加上一定的备用长度,必须长度为导线沿布线路径由一个元件到另一个元件的接线端子的距离加上制作接头所需的长度。

备用长度为芯线再制作2~3个同样接头所需的长度,由元件至外接线端子的连接导线备用长度还应考虑在同号接线端子间互换的可能性。

(5)电力电路的绝缘连接导线的长度,当截面积在4mm2及以下时按上述原则处理,当截面积在4mm2以上时可以不加备用长度。

二、导线下线及端部的绝缘剥除1.剪裁(1)所需设备:送线器、计算机裁线机。

(2)工艺要求:注意切勿刮花擦伤电线表面。

(3)根据开线工艺一定要按图纸的要求合理确定导线的开线尺寸,剥头尺寸。

制作开线操作说明书,制作流程跟踪卡。

(4)剪裁绝缘导线时要拉直再剪。

(5)导线应按先长后短的顺序(可以提高材料利用率),用斜口钳、自动剪线机、半自动剪线机进行剪切。

(6)剪线要按工艺文件中的导线加工表的规定进行,长度应符合公差要求(如无特殊公差要求可按表1选择公差)。

导线的绝缘层不允许损伤,否则会降低其绝缘性能。

导线的芯线应无锈蚀,否则会影响导线传输信号的能力,故绝缘层已损坏或芯线有锈蚀的导线不能使用。

表1导线长度与公差要求(7)裁线的质量检查要点:检查电线的规格型号是否正确;尺寸是否符合要求;切口必须平齐,不可划伤电线,电线无脏污等情况。

交流电机绝缘规范及重绕工艺一、交流电机绝缘规范1、380V、B级绝缘、定子绕组绝缘规范(1)、电磁线和槽绝缘1)、中小型交流电动机定子绕组均采用散嵌软绕组,电磁线选用QZ-2型高强度聚酯漆包圆铜线,其绝缘漆膜比QZ-1型的较厚,所以都选用QZ—2型。

槽绝缘是采用复合绝缘材料,如DMDM或DMD、DMD+M等。

D表示聚酯纤维无纺布,M表示6020聚酯薄膜。

2)、槽绝缘厚度的选择。

JO2系列电动机按机座号不同其厚度不同,而Y系列电动机是按电动机中心高度不同而异,可按下表选择。

3)、相间绝缘材料和厚度与槽绝缘相同。

对于双层绕组的层间绝缘所用绝缘材料和厚度也与槽绝缘相同。

(2)、电动机槽楔采用引拔槽楔,或者用3240环氧酚醛层压玻璃布板槽楔。

槽绝缘厚度注:DMDM和DMD+M格中括号内数值是JO2系列原来的绝缘厚度。

(3)、绕组引接线采用JBQ型丁腈橡胶电缆,其接头用0.15mm 厚的醇酸玻璃布带或棸酯薄膜半叠包一层,外面再套醇酸玻璃、漆管一层。

如没有大规格的醇酸玻璃漆管,也可用醇酸玻璃布带半叠包两层,外用0.1mm厚的列碱玻璃纤维带半叠包一层。

(4)、端部绑扎采用聚酯纤维编织套管(或编织带),或者用无碱纤维带包扎。

对于中心高为80-132mm的电动机,定子绕组端部每两槽绑扎一道;中心高为160-280mm的电动机,每一槽绑扎一道。

对于中心高为180mm的2极电动机及中心高为200-280mm的2极和4极电动机,线圈鼻端用无碱玻璃丝带半叠包一层。

在有引线的一端应把电缆和接头处同时绑扎牢,必要时,应在此端增加绑扎道数。

(5)、槽楔推力对于MDM槽楔,为244N;对于3240玻璃布板(2mm厚)槽楔,为247N。

2、00V、B级绝缘、定子分爿绕组的绝缘规范(1)、电磁线电磁线采用双玻璃丝包醇酸扁铜线(SBECB)绕制,如采用裸铜线绕制时,匝间要用0.08mm厚的无碱玻璃丝带半叠包一层,做为匝间绝缘。

(2)、线圈绝缘1)、同相线圈两边半排线圈的直线部分采用0.1mm厚的无碱玻璃丝带疏包一层,而半排线圈的端部是从直线的10-15mm处开始,用0.1mm厚的无碱玻璃丝带半叠包一层,包后浸1032绝缘漆。

电机绝缘处理的目的虽然电机的线圈与其它部件在制成定子、转子时,已具有一定的绝缘能力,如漆包线是由漆膜作导线绝缘;铁芯槽内有槽绝缘等。

但漆包线上薄薄的一层漆膜作为导线绝缘,非常薄弱,易受损伤,且漆包线、槽绝缘、槽楔相互移动,电机在启动运行和停止时,绝缘材料要承受电磁振动和机械振动的冲击,还要受到空气中潮气、灰尘、盐雾、和工作环境中腐蚀气体或液滴的浸蚀,并经受运行时发热条件的老化,电机在这种条件下要正常工作,必须将线圈与其相邻部位用绝缘漆浸渍,使导线、槽绝缘等绝缘部件用绝缘树脂包封成为密实坚固的整体。

从电动工具用户调查中得出:电机在使用中出现故障最多的是绕组击穿、绕组短路、绕组断路、绕组烧坏等,这些都属于电机绝缘问题。

电机寿命的长短主要取决于绝缘质量,而电机绝缘质量的好坏,除了和电机绝缘结构有关外,还和电机绝缘处理有关。

绝缘结构属于设计问题,绝缘处理属于制造工艺问题,因此为了保证电机长期可靠运行,绝缘结构一旦设计定型,绝缘处理就是电机制造中一个关键环节。

通过绝缘处理可达到以下目的:(1) 提高电机绝缘的耐潮性能任何绝缘材料在潮湿的空气中或多或少总要吸收潮气。

如电工纸板等,空气中的水分容易沿着毛细管渗入绝缘材料内部,这样绝缘材料的性能就显著下降。

而绝缘处理将绕组、线圈的表面结成一层光滑的无针孔的漆膜或绝缘封闭层,就可以大大减少潮气入侵,从而电机的防潮性能得到提高。

(2) 提高了电机绝缘的耐热性电机绝缘材料在未浸渍绝缘漆以前,材料受热后其内部就分解出气体水分子等低分子物质,并伴有氧化作用发生,材料性能发生变化,如机械强度下降、耐潮性降低、材料变脆,相继电气性能如绝缘电阻、击穿电压降低,这种现象称为绝缘材料的老化,但绝缘处理后绝缘材料和空气的接触面积大大减少,氧化的速度大为降低,在同样的使用寿命下,电机的使用温度可以提高。

因此说,提高了电机绝缘的耐热性。

(3) 提高了电机的导热性电机绝缘层有大量的空气隙,而空气隙的导热性较低,空气隙中充满了浸渍漆料后,由于浸渍漆和灌注体比空气隙的导热性好,因此电机、电器绕组相应提高了热的传导,这样电机的温升就会大大降低,实验数据表明温升可降低10-20%。

电机绕组的浸漆绝缘处理工艺从沉浸即普通浸渍到多次浸渍,又到滴漆,滚浸和真空浸漆,真空压力浸渍发展到工艺连续的普通沉浸,滴漆和滚浸,最后到真空浸漆烘干一体化,形成了一系列多样的机械化连续作业,应用现代计算机技术和PLC技术自动化控制的浸渍工艺,这是不断地通过技术革新,生产需求和社会发展的推动,逐步演变发展,正是这种推动,又产生了新一代真空浸漆烘干机,节能、环保成一体的高新技术产品、名牌产品,国内外近600家用户使用。

新一代真空浸漆烘干机是将工件放入浸烘缸预烘,在真空环境中排除线圈内部的空气和挥发物,再在真空条件下依靠漆液重力和线圈中毛细管作用,真空浸漆,使漆液迅速渗透并充满绝缘结构内层的一种机械作业的绝缘工艺。

FGH工艺流程:放入工件→白坯预烘→真空去湿→真空浸漆→回漆→滴漆→清洗→回清洗剂→低温干燥至高温固化→保温→出炉全过程,全密封无环境污染一次性完成。

FGH作用优点:在FGH工艺适用范围中,其作用的优点主要在以下几个方面:(1)提高整体性,由于真空浸漆使绝缘漆几乎完全填充绝缘内部,加强了整个绕组的整体性,绕组在运行中各部分不会单独移动,减少了因移动磨损引起的故障。

(2)提高耐环境条件,由于真空浸漆,整个浸漆过程包括输漆和浸漆烘干,都是在完全密封容器条件下进行和完成,整个干燥过程采用热风循环加热,产生的废气通过A、B二组冷凝器回收再排放,改善工作环境,符合环保要求。

(3)降低运行温度和温升,由于真空浸漆与干燥成一体完全填充,良好地代替了内部空气隙,提高了导热性能,对电机、变压器一般可降低5~10℃。

(4)提高工件性能,由于真空浸漆干燥整个绕组被浸渍漆严密包封、浸透,表面漆膜光滑亮泽,使污染物、潮湿气体和化学气体不能进入内层,消除了由导电介质架桥引起的故障。

(5)节约能源和降低成本,由于真空浸漆、烘干成一体,干燥时间比烘箱缩短五分之二,干燥温度比烘箱降低10~20℃,进一步实现增产节能和降低成本。

直流电机绝缘处理

电机的绝缘处理主要包括预烘、浸漆和烘干三个过程。

其目的有:(1)提高电机绝缘的耐潮性和化学稳定性;

(2)改善电机的电气性能;

(3)提高电机绝缘的导热性和耐热性;

(4)提高电机绝缘的机械强度。

电机线圈绝缘处理工艺:

电机的线圈一般是预先制好再固定(嵌入)在定子槽中。

线圈制造和绝缘处理一般分为模压成型和真空压力浸渍成型两种。

模压成型是预先把云母带包绕在导体上,再放到特殊的磨具中加压加热(约180-200℃)固化成型(约10小时)。

真空压力浸渍成型是把预先包绕云母带的线圈放在浸胶罐中,在真空、压力反复作用下使其浸透充实,再取出加热固化成型。

电动机绕组(线圈)导体一般为漆包线,预先将绕组导线下到电机定子或转子槽中,再进行绝缘处理。

绝缘处理有浸漆和滴漆两种。

浸漆就是把整个转子或铁芯绕组浸没在有溶剂或无溶剂绝缘漆中,其烘干温度和时间视漆的种类和电机大小不同而异。

滴漆就是在旋转和加热的绕组上滴上无溶剂绝缘漆,一边浸布均匀一边固化。

电机浸漆时,若绕组温度过高,漆中的溶剂迅速挥发,使绕组表面过早地形成漆膜。

使浸漆不透;若温度过低,则绕组在空气中冷却时又吸入潮气,而巨电机浸漆时漆的粘度增大,流动性和渗透性均较差,

漆也浸不透。

因此此,电机经预烘后一定要等绕组冷到60-80摄氏度时,才能浸漆。