万向轮-检验标准

- 格式:doc

- 大小:38.50 KB

- 文档页数:1

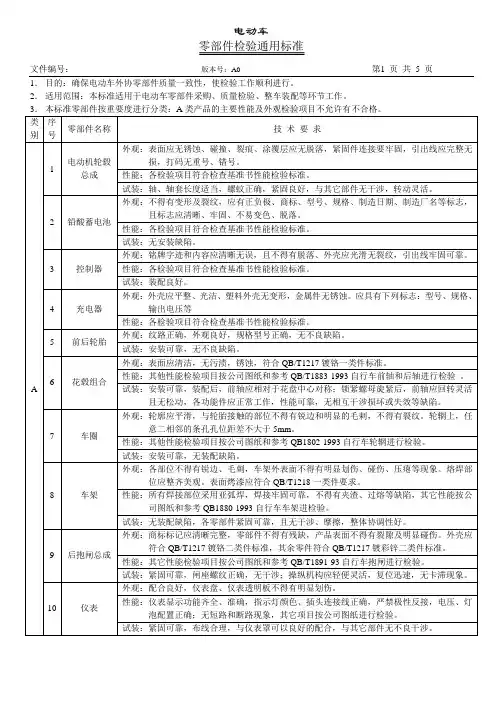

1.目的:确保电动车外协零部件质量一致性,使检验工作顺利进行。

2.适用范围:本标准适用于电动车零部件采购、质量检验、整车装配等环节工作。

3.本标准零部件按重要度进行分类:A类产品的主要性能及外观检验项目不允许有不合格。

4、产品一致性:各零部件必须与整车配置状态相符合;各零部件开箱后不得缺件,零部件附件齐全,烤漆件必须用珍珠棉包扎好,应有保护膜、护套或泡沫保护的零部件应按规定包装好,不得损坏,包装合理、可靠。

编制:校对:审核:批准:。

![五金产品检验规范标准[详]](https://uimg.taocdn.com/41aa7b02b80d6c85ec3a87c24028915f804d84be.webp)

.目的为规五金件的检验作业,明确检验容和要求,有效管控材料品质,确保满足顾客和生产需要。

.围适用于公司所有五金件的进料检验。

三.抽样方案采用G B/T2828.1-2003单次抽样,检查水平(工)和接收质量(A Q L)遵循如下规定:4.23 飞油:超出了规定的喷涂区域。

4.24 剥落:产品表面出现涂层脱落的现象。

4.25 色差:产品表面颜色与标准样品颜色有差异。

4.26 光泽度:产品表面光泽与标准样品光泽有差异。

4.27 手印:产品表面出现的手指印。

4.28 硬划痕:由于硬物摩擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)。

4.29 软划伤:没有明显深度的划痕(无手感,但肉眼能明显看出)。

4.30 毛丝:产品表面出现细小的尘丝。

五.检验条件5.1 外观检验条件5.1.1 光源:在朝背散射的自然光照下,或在物件距光源0.65〜1.0m的40W日光灯下。

5.1.2 目视距离:300-500mm。

5.1.3 目视角度:检测面与人眼方向成45°〜90°。

5.1.4 目视时间:5〜10S。

5.2 尺寸检验条件5.2.1 量测工具:精度为0.01mm的游标卡尺、精度为0.1mm的卷尺或钢板尺、精度为0.01mm 的塞尺、精度为0.01mm的塞规、色差仪、精度为0.01mm的高度规、精度为0.002mm的横杆表。

六.检验常用单位代码对照表表1常用单位代码对照表七.检验标准6.1 说明6.1.1 当缺陷的直径D<0.30mm且不连续时,可以不作为缺陷。

6.1.2 以下所提到的不良缺陷的数目均指单面上的不良缺陷数目。

6.1.3 以下所提到的不良缺陷的数目中A面缺点总数不大于3,B面缺点总数不大于5,C面缺点总数不大于7。

6.1.4 各材料如有标准未规定要求或不同于本标准要求,则按相应图纸或样板、采购单及客户要求执行。

6.2 包装检验标准(缺陷类别:MA)6.2.1 外层整齐、合理,包装箱完好无破损且保持整洁干净。

XXXX XXXX企业标准XXXX023-2008摩托车前、后轮胎验收标准2008.01.18发布 2008.02.28实施XXXX发布前言为了保证本公司摩托车用前、后轮胎的生产一致性和产品质量,特编定这一适合本公司操作的验收标准。

本验收标准的所有条款都符合相关的法律法规、国定标准和行业标准。

本验收标准编写上遵循了GB/T1.1-2000《标准化工作导则第一部分:标准的结构和编写规则》及GB/T1.2-2002《标准化工作导则第二部分:标准中规范性技术要素内容的确定方法》的规定。

本验收标准规定了XXXX摩托车用前、后轮胎的技术指标和规范,各项指标经验证是准确可行的,可作为本公司指导生产的依据。

本技术标准由XXXX提出。

本验收标准由XXXX研发部起草。

本验收标准由XXXX研发部归口。

本验收标准主要起草人:XXXX摩托车前、后轮胎验收标准1范围本标准规定了XXXX摩托车和轻便摩托车用前、后轮胎的技术条件、试验方法和验收标准。

本标准适用于XXXX摩托车和轻便摩托车用前、后轮胎。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应遵循使用下列标准最新版本的可能性。

GB518-1997 摩托车轮胎GB521 充气轮胎外缘尺寸测定方法GB7258-2004 机动车运行安全技术条件GB/T2983-1997 摩托车轮胎系列GB/T13203-1991 摩托车轮胎强度性能试验方法GB/T13204-1991 摩托车轮胎高速性能试验方法转鼓法GB/T13205-1991 摩托车轮胎耐久性能试验方法转鼓法GB2828 逐批检查计数抽样程序及抽样表3术语和定义所有术语和定义按GB/T2983要求和规定。

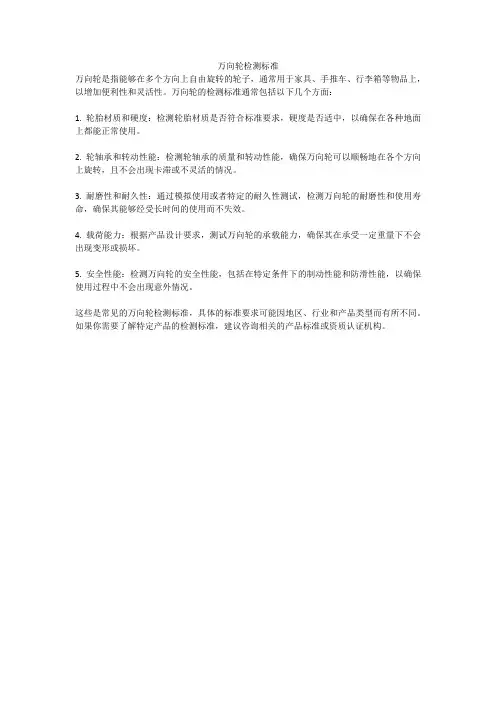

万向轮检测标准

万向轮是指能够在多个方向上自由旋转的轮子,通常用于家具、手推车、行李箱等物品上,以增加便利性和灵活性。

万向轮的检测标准通常包括以下几个方面:

1. 轮胎材质和硬度:检测轮胎材质是否符合标准要求,硬度是否适中,以确保在各种地面上都能正常使用。

2. 轮轴承和转动性能:检测轮轴承的质量和转动性能,确保万向轮可以顺畅地在各个方向上旋转,且不会出现卡滞或不灵活的情况。

3. 耐磨性和耐久性:通过模拟使用或者特定的耐久性测试,检测万向轮的耐磨性和使用寿命,确保其能够经受长时间的使用而不失效。

4. 载荷能力:根据产品设计要求,测试万向轮的承载能力,确保其在承受一定重量下不会出现变形或损坏。

5. 安全性能:检测万向轮的安全性能,包括在特定条件下的制动性能和防滑性能,以确保使用过程中不会出现意外情况。

这些是常见的万向轮检测标准,具体的标准要求可能因地区、行业和产品类型而有所不同。

如果你需要了解特定产品的检测标准,建议咨询相关的产品标准或资质认证机构。

童车五金检验标准一、目的本标准旨在规定童车五金的检验方法,以确保产品质量符合相关要求。

二、范围本标准适用于童车制造过程中涉及的所有五金部件,包括但不限于车架、车轮、座椅、刹车系统等。

三、检验项目1.强度测试检验童车五金的强度是否符合设计要求。

可以采用拉伸、压缩、扭转等试验方法来测试五金部件的强度性能。

2.耐磨性测试通过磨损试验来评估童车五金的耐磨性能。

可以在实际使用条件下,模拟童车运行过程中的摩擦、冲击等作用力,以检测五金部件的耐磨性能。

3.防倾斜性测试检验童车五金的防倾斜性能是否符合设计要求。

可以模拟童车在行驶过程中遇到倾斜路面时的工况,检测五金部件是否能够保持正确的角度和位置。

4.安全性测试对童车五金进行安全性测试,以确保其在使用过程中不会对儿童造成伤害。

例如,检测五金部件是否含有锐利的边缘或尖端,以及在紧急制动或撞击时是否会产生危险的碎片等。

四、检验方法1.强度测试:按照相关标准进行测试,如GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》。

2.耐磨性测试:根据实际使用条件,采用砂纸摩擦试验机等设备进行测试。

3.防倾斜性测试:模拟童车行驶过程中的倾斜工况,对五金部件进行测试。

4.安全性测试:采用目视、触觉等简单手段进行检测,如有需要可使用X 射线探伤等无损检测方法。

五、检验规则1.对每个批次的童车五金进行抽样检验,原则上按照GB/T2828.1-2012《计数抽样检验程序》进行。

2.对于关键项目(如强度、耐磨性、防倾斜性等),需进行全检或加严检验。

3.若产品不合格,应进行追溯分析,并对不合格品进行处理。

同时应重新进行抽样检验,直至合格为止。

4.对于不合格品,应按照相关规定进行处理,如返工、报废等。

5.若客户对产品有特殊要求,应按照客户的要求进行检验和判定。

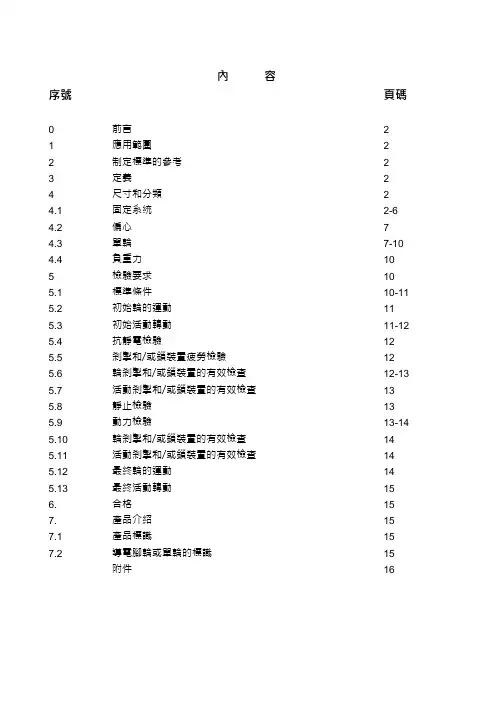

內容序號頁碼0 前言 21 應用範圍 22 制定標準的參考 23 定義 24 尺寸和分類 24.1 固定系統2-6 4.2 偏心7 4.3 單輪7-104.4 負重力105 檢驗要求10 5.1 標準條件10-11 5.2 初始輪的運動11 5.3 初始活動轉動11-12 5.4 抗靜電檢驗12 5.5 剎掣和/或鎖裝置疲勞檢驗12 5.6 輪剎掣和/或鎖裝置的有效檢查12-13 5.7 活動剎掣和/或鎖裝置的有效檢查13 5.8 靜止檢驗13 5.9 動力檢驗13-14 5.10 輪剎掣和/或鎖裝置的有效檢查14 5.11 活動剎掣和/或鎖裝置的有效檢查14 5.12 最終輪的運動145.13 最終活動轉動156. 合格157. 產品介紹15 7.1 產品標識15 7.2 導電腳輪或單輪的標識15附件160. 前言此草擬歐洲標準定名為CEN/TC 324 “腳輪和單輪”。

1. 應用範圍該草擬歐洲標準規定了技術要求、恰當的尺寸及檢驗要求。

該草擬歐洲標準適用於手動或電動腳輪和單輪( 包括附件),其速度不超過1.1米/秒( 4公里/小時)。

用於家具、辦公椅、學院、醫院的床及駕駛配件的腳輪和單輪不包括在內。

2. 制定標準的參考本草擬歐洲標準包含有已指定日期和非指定日期的參考資料及其它文刊的題要。

這些制定標準的參考資料將在下文中適當地引述。

有效的指定日期參考資料由最新更改版本引正,非指定日期的參考資料由最後版本引正。

prEN .... 腳輪和單輪:詞匯、推荐符號及多種語言字典。

prEN .... 腳輪和單輪:檢驗設備和程序3. 定義為制定本草擬歐洲標準,prEN參考資料內的定義及推荐符號全部適用。

4. 尺寸及分類一個腳輪特徵如下:-固定系統( 4.1 )-偏心( 4.2 )-單輪( 4.3 )-負重力( 4.4 )4.1 固定系統固定系統包括底板、固體柄把及單個螺栓固定裝置。

4.1.1 底板通過分類將底板區分開來,包括帶三個固定孔的三角形底板和帶四個固定孔的長方形底板。

1.万向轮的性能分类:按品种分:普通万向轮、球形万向轮等。

按材料分:聚氨酯万向轮、灰胶万向轮、尼龙万向轮、金属万向轮等。

用途:适用于安装、桌椅、床柜、沙发等家具及各种手推车、医疗器械、仪器、仪表等各种工业产品,转动灵活,安全可靠。

具有耐磨、耐撞击、抗化学品腐蚀、耐低温、耐高温、行驶无轮印、保护地板、噪音小宁静的性能。

2.工业脚轮配件的种类工业脚轮的单轮种类繁多,在大小、型号、轮胎面等各不相同。

工业脚轮的配件主要包括以下几方面:防缠盖:用以避免和其它材料缠绕轮轴和支架与轮子的间隙,使轮子能自由转动。

密封圈:避免转向轴承或单轮轴承入尘,保持其润滑性,便于旋转。

转向锁定:通过把弹簧插销锁定转向轴承(四位或两位锁定),可以把活动脚轮锁定为固定脚轮。

单轮刹掣:安在轮子轴套或轮胎表面上,用手或脚操纵的刹掣装置。

全刹掣:即可锁定转向又可以固定轮子的刹掣装置。

支撑架:安装在运输工具下面,能令其固定在某一位置上的装置。

其他:包括转向臂、杠杆、橡胶防撞垫、防松垫以及其它具有特定用途的零件。

3.万向轮的特性万向轮就是所谓的活动脚轮,它的结构允许水平360度旋转。

脚轮是个统称,包括活动脚轮和固定脚轮。

固定脚轮没有旋转结构,不能水平转动只能垂直转动。

脚轮一般都是搭配用的,比如手推车的结构是前边两个固定轮,后边靠近推动扶手的是两个活动万向轮。

万向轮具有荷重范围广、耐磨损、耐冲击、耐高/低温、负荷重、导电、防静电、抗老化、避震、抗腐蚀、噪音小等性能。

万向轮是指安装在脚轮轮子的支架能在动载或者静载中水平360度旋转。

我公司生产的万向轮支架采用厚度钢板冲压成形,承载能力强,轴承采用高质轴承,操作起来灵活自如,并且使用寿命长。

4.重型工业脚轮的保养对重型工业脚轮进行有效的保养定期对脚轮运转部位进行保养。

保养分为加润滑油和清除运转部位的缠绕物以及做好防锈蚀三个方面。

一是工业脚轮的支架钢球运转部位、轮子的轴承运转部位应定期加润滑油。

二是定期清理缠绕在脚轮的支架钢球运转部位、轮子轴承运转部位的绕线或线头。

滚轮执行标准本标准规定了滚轮的性能指标、测试方法、检验规则、标志、包装、运输和贮存等要求。

本标准适用于各种类型和规格的滚轮,包括但不限于工业、医疗、办公等领域的滚轮。

1. 速度和方向滚轮的速度和方向应符合设计要求,能够实现顺畅、稳定的滚动。

测试方法可包括但不限于速度计、计时器等测量工具的使用,同时对不同转速下的滚动距离、旋转角度等进行评估。

2. 灵敏度滚轮的灵敏度应高,能够快速响应操作指令,实现精准的移动和定位。

测试方法可包括但不限于响应时间、分辨率等指标的测量,同时对不同环境温度和湿度下的性能进行评估。

3. 反馈滚轮应具有适当的反馈机制,能够将操作指令和运动状态以直观的方式传达给使用者,提高使用效率和舒适度。

测试方法可包括但不限于触觉反馈、视觉反馈等反馈机制的评估,同时对不同使用场景下的反馈效果进行评估。

4. 可靠性滚轮应具有较高的可靠性,能够在不同使用环境下保持稳定的性能表现。

测试方法可包括但不限于寿命测试、耐久性测试等,同时对不同负载和速度条件下的性能进行评估。

5. 制造和装配精度滚轮的制造和装配精度应符合相关标准,能够保证运动学性能和使用寿命。

测试方法可包括但不限于尺寸测量、形位公差检查等,同时对不同批次产品的一致性进行评估。

6. 导电装置如果滚轮配备导电装置,该装置应符合相关安全标准和使用要求。

测试方法可包括但不限于绝缘电阻测试、耐压测试等,同时对导电装置的可靠性和稳定性进行评估。

7. 调整性滚轮应具有适当的调整性,能够适应不同使用者的需求。

测试方法可包括但不限于可调节范围的测量、调整机构的评估等,同时对不同使用人群的适应性进行评估。

安装万向轮的标准尺寸

安装万向轮是许多家具或设备的必要组件。

但是,选择正确的万向轮尺寸对于安装它们来说是至关重要的。

以下是一些常见的标准尺寸,以帮助您选择正确的万向轮尺寸:

1. 直径:通常从1.25英寸到5英寸不等。

2. 车轮宽度:通常从0.75英寸到2.5英寸不等。

3. 载重能力:通常从50磅到1000磅不等。

4. 安装高度:通常从2英寸到6英寸不等。

请注意,以上尺寸仅供参考。

在选择万向轮尺寸时,还要考虑使用环境、地面类型和其他因素。

建议在购买之前咨询专业人士或厂家以获取更准确的建议。

- 1 -。

汽车轮毂试验的三个标准和分析过程一有关汽车轮毂的三个试验标准根据国内和国际标准化组织(ISO) 的规定,汽车轮毂必须满足三个典型试验的要求。

有关的国内标准与ISO 的标准是一致的,国外不同国家的标准可能不完全一样,但是基本方面还是一致的,只是具体载荷大小有所差别。

在国内,这三个试验对应的标准分别是:1. 车轮动态弯曲疲劳和径向疲劳试验方法- QCT221其中包含了动态弯曲和径向载荷两个疲劳试验标准。

2. 车轮冲击试验方法- GBT15704其中包含了轮毂冲击试验的标准。

下面简单介绍这三个试验标准。

标准1:汽车轻合金车轮的性能要求和试验方法QC/T221—1997前言本标准是根据1995 年标准制修订计划安排组织制定的。

本标准在制订过程中,参照采用了美国SFI、日本JASO 等有关标准。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由广东南海中南铝合金轮毂有限公司负责起草、立中车轮制造有限公司参加起草。

本标准主要起草人:雷铭君。

1 范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2 试验项目2.1 动态弯曲疲劳试验;2.2 动态径向疲劳试验。

3 试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

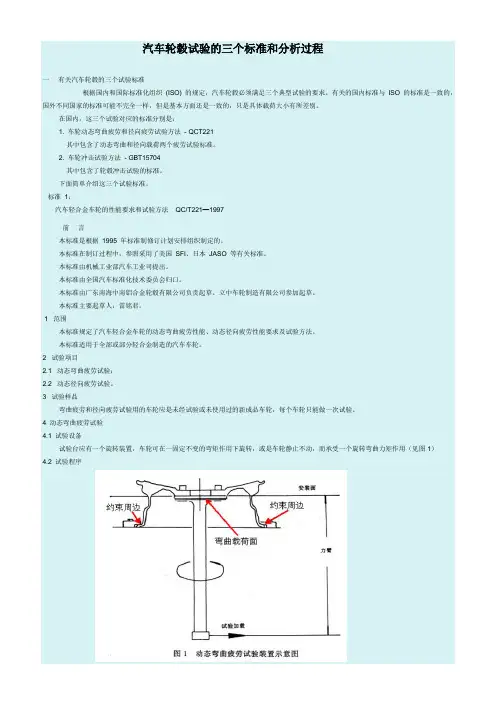

4 动态弯曲疲劳试验4.1 试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用(见图1)4.2 试验程序4.2.1 准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超过±2.5%。

內容序號頁碼0 前言 21 應用範圍 22 制定標準的參考 23 定義 24 尺寸和分類 24.1 固定系統2-6 4.2 偏心7 4.3 單輪7-104.4 負重力105 檢驗要求10 5.1 標準條件10-11 5.2 初始輪的運動11 5.3 初始活動轉動11-12 5.4 抗靜電檢驗12 5.5 剎掣和/或鎖裝置疲勞檢驗12 5.6 輪剎掣和/或鎖裝置的有效檢查12-13 5.7 活動剎掣和/或鎖裝置的有效檢查13 5.8 靜止檢驗13 5.9 動力檢驗13-14 5.10 輪剎掣和/或鎖裝置的有效檢查14 5.11 活動剎掣和/或鎖裝置的有效檢查14 5.12 最終輪的運動145.13 最終活動轉動156. 合格157. 產品介紹15 7.1 產品標識15 7.2 導電腳輪或單輪的標識15附件160. 前言此草擬歐洲標準定名為CEN/TC 324 “腳輪和單輪〞。

1. 應用範圍該草擬歐洲標準規定了技術要求、恰當的尺寸与檢驗要求。

該草擬歐洲標準適用於手動或電動腳輪和單輪( 包括附件),其速度不超過1.1米/秒( 4公里/小時)。

用於家具、辦公椅、學院、醫院的床与駕駛配件的腳輪和單輪不包括在內。

2. 制定標準的參考本草擬歐洲標準包含有已指定日期和非指定日期的參考資料与其它文刊的題要。

這些制定標準的參考資料將在下文中適當地引述。

有效的指定日期參考資料由最新更改版本引正,非指定日期的參考資料由最後版本引正。

prEN .... 腳輪和單輪:詞匯、推荐符號与多種語言字典。

prEN .... 腳輪和單輪:檢驗設備和程序3. 定義為制定本草擬歐洲標準,prEN參考資料內的定義与推荐符號全部適用。

4. 尺寸与分類一個腳輪特徵如下:-固定系統( 4.1 )-偏心( 4.2 )-單輪( 4.3 )-負重力( 4.4 )4.1 固定系統固定系統包括底板、固體柄把与單個螺栓固定裝置。

4.1.1 底板通過分類將底板區分開來,包括帶三個固定孔的三角形底板和帶四個固定孔的長方形底板。

安装万向轮的标准尺寸

安装万向轮是许多设备和家具的必要组件。

不同类型的设备和家具需要不同尺寸的万向轮,因此在选择和安装万向轮时要注意尺寸的匹配。

以下是一些常见的标准尺寸。

1. 直径:万向轮的直径通常在2英寸到5英寸之间。

较小的轮

子适合于轻负载家具和设备,而较大的轮子适合于重负载家具和设备。

2. 轮宽:轮宽是指轮子的宽度,通常在0.75英寸到2英寸之间。

较宽的轮子可提供更好的稳定性和支持力,适合于重负载。

3. 安装孔直径:安装孔是固定轮子的孔。

通常,孔直径应该与

安装杆的直径匹配。

标准的安装孔直径是0.25英寸、0.315英寸和0.375英寸。

4. 安装杆长度:安装杆是通向轮子的杆子。

安装杆的长度应与

设备或家具的高度相适应。

标准的安装杆长度通常在1.5英寸到5英寸之间。

总之,在选择和安装万向轮时,要注意尺寸的匹配。

正确的尺寸可以确保设备和家具的稳定性和支持力,从而保护您的设备和家具不受损坏。

- 1 -。

华能北京热电厂生产管理部

生产管理部电动工具定期检验标准

(2012版)

编制:李建超

审核:

批准:

2012年6月

生产管理部电动工具定期检验标准

根据安全评价要求和《电业安全工作规程》的有关规定,现将电动工具及安全用具、压力容器、起重工器具(设备)等定期检验标准整理成表格。

专业、班组认真完善电动工器具等设备清册,并按照本标准进行定期检验,确保人身和设备安全。

附:电动工器具(设备)定期检验标准

生产管理部

2012.6.13

电动工具、安全用具、起重工器具(设备)定期检验标准

电动工具、安全用具、起重工器具(设备)定期检验标准。

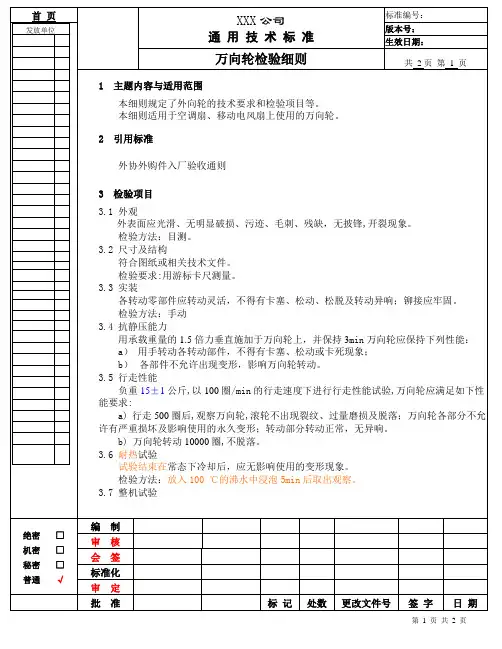

足浴器万向轮检验标准

1.目的:

定义万向轮标准,为质检员提供万向轮质量检验指导与判定依据。

2.适用范围:

本标准适用于本公司足浴器上的万向轮进料检查的检验。

3.检测条件:

环境:常温常湿; 照明:相当于40W日光灯的照度。

4.检验要求:

检验项目检验方法及要求AQL 检验工具

1.外观质

量4.1.1金属轴件的表面无锈迹。

4.1.1塑料件表面光洁、无注塑不良.颜色与样品一致。

4.0 手动目测

2.装配质

量4.2.1转动部件应灵活、无卡塞及松散现象。

4.2.2锁定套旋动轻松、配合紧凑 4.0 手动目测

3.重量

4.3.1重量与样品基本一致。

10PCS/n 数显电子秤

4.4尺寸10PCS/n 用0.02mm 游标

卡尺

4.5车轮圆

度圆度公差不大于1.0mm

10PCS/n

用0.02mm 游标

卡尺

4.6抗静压

能力万向轮在抗静压能力试验()后,

4.5.1转动灵活、无卡塞及松散现象。

4.5.2无影响使用的变形、无裂纹。

10PCS/n

4.7轮体脱

开能力()无松散现象.

10PCS/n 4.8转动及

转向性能

10PCS/n

4.9行走性

能( )4.9.1转动灵活、无卡塞及松散现象。

4.9.2无影响使用的变形、无裂纹。

10PCS/n

4.10刹制

效果按动刹车件轮子压在地上用力推动而不能转动,放松制动件后

轮子转动正常。

10PCS/n

手动操作

4.抽样方案:

按GB/T2828.1-2003的规定,抽样方案为正常一次抽样,一般检验标准Ⅱ,AQL值见上表。

5.检验规则:

5.1检验项目:

主要检查项目见上表,其余未有列出的项目,由供方提供相关的检测报告,证明其所有质量符合该标准的要求。

5.2判定规则:

5.2.1单件产品判定:

根据检验内容及方法中的检验项目有一项不合格则判为不合格品。

5.2.2检验批的判定:

在出厂检验批中,按进料检验抽样规则进行抽样,按照判断标准进行该批产品是否合格的判断依据。

6.记录:

检验完成后及时填写《进料检验报告》,允收(合格)批贴上合格标识,拒收(不合格)批贴上不合格标识,标识内容应包括:产品型号、数量、检验日期及检验人员。

编制审核批准。