国家标注:表面粗糙度

- 格式:ppt

- 大小:1.05 MB

- 文档页数:63

新国标表面粗糙度标注符号英文回答:As for the new national standard for surface roughness symbols, it is essential to understand the significance of these symbols in engineering and manufacturing industries. Surface roughness symbols are used to communicate the desired surface finish of a part or component. They provide a visual representation of the texture and quality of a surface, helping manufacturers and engineers achieve the desired level of precision and performance in their products.In the new national standard, surface roughness symbols are typically represented by a combination of letters, numbers, and symbols. For example, a common surface roughness symbol might be expressed as "Ra 0.8 μm." Inthis case, "Ra" stands for the arithmetic mean roughness value, while "0.8 μm" represents the actual roughness value in micrometers.Understanding these symbols is crucial for ensuringthat the surface finish of a part meets the required specifications. For instance, in industries like automotive manufacturing, aerospace engineering, and medical device production, achieving the right surface roughness is essential for ensuring the proper functioning and longevity of the final product. Without proper surface roughness symbols, manufacturers may struggle to meet quality standards and customer expectations.In my experience, I have encountered situations where a lack of clarity around surface roughness symbols has led to misunderstandings and production delays. For example, a supplier once delivered a batch of components with a surface finish that did not meet the specified roughness requirements. This oversight resulted in costly rework and delayed delivery to our customers.Therefore, it is crucial for engineers, designers, and manufacturers to be well-versed in interpreting and applying surface roughness symbols according to the newnational standard. By doing so, they can ensure that their products meet the necessary quality standards and performance criteria.中文回答:对于新的国家标准中的表面粗糙度标注符号,了解这些符号在工程和制造行业中的重要性至关重要。

表面粗糙度国家标准表面粗糙度是指物体表面的不平整程度,它直接影响着物体的外观质量和功能性能。

为了对表面粗糙度进行有效的评定和控制,各国都制定了相应的国家标准。

在中国,表面粗糙度国家标准是非常重要的,它为各行业提供了统一的标准,保障了产品质量和生产效率。

本文将对表面粗糙度国家标准进行介绍和解析,以帮助大家更好地理解和应用这一标准。

首先,我们需要了解表面粗糙度国家标准的基本内容。

国家标准对于表面粗糙度的评定主要包括了测量方法、评定原则、粗糙度参数和允许误差范围等内容。

其中,测量方法是非常重要的,它直接影响着评定结果的准确性。

评定原则则是指在实际应用中,如何根据测量结果来判断表面粗糙度是否合格。

粗糙度参数和允许误差范围则是具体的数值要求,不同的产品和行业可能会有不同的标准要求。

其次,我们需要了解表面粗糙度国家标准的应用范围。

表面粗糙度国家标准适用于各种材料的加工和制造过程,包括金属、塑料、陶瓷、玻璃等材料。

无论是机械加工、电子制造、航空航天,还是日常生活中的各种产品,都需要对表面粗糙度进行控制和评定。

因此,了解和应用表面粗糙度国家标准对于各行业的从业人员都是非常重要的。

最后,我们需要了解表面粗糙度国家标准的意义和作用。

首先,国家标准统一了表面粗糙度的评定方法和要求,有利于不同地区、不同行业之间的交流和合作。

其次,国家标准规定了粗糙度参数和允许误差范围,有利于提高产品的质量稳定性和可靠性。

再次,国家标准为产品质量监督和管理提供了依据,有利于保障消费者的权益。

最后,国家标准的制定和应用,有助于推动行业技术的进步和发展,提高产品的竞争力和市场地位。

综上所述,表面粗糙度国家标准是对表面粗糙度进行评定和控制的重要依据,它对于各行业的产品质量和生产效率都起着至关重要的作用。

因此,我们应该认真学习和遵守国家标准的要求,不断提高对表面粗糙度的认识和应用水平,为推动行业的发展和提升产品质量做出积极的贡献。

粗糙度范围

随着人们对产品品质和外观的要求越来越高,表面粗糙度成为了

一个非常重要的技术指标。

粗糙度指的是表面在微观上的不平整程度,是一个衡量表面质量的重要参数。

那么,粗糙度的范围是多少呢?

根据国家标准,粗糙度的单位为μm(微米),一般范围是

0.1μm~100μm之间。

不同的工艺要求对粗糙度的要求也不同,例如精密制造领域对表面要求很高,因此它的粗糙度一般在0.1μm~1μm之间,而一些不那么精密的产品,粗糙度要求相对较低,一般也在10μm 以下。

我们经常会听到表面光洁度(Ra),其实它就是粗糙度的重要表

征之一。

Ra是表面粗糙度的平均值,单位也是μm。

一般来讲,Ra与

表面粗糙度呈相反的趋势,即Ra越小,表面越光滑,粗糙度就越大,

反之亦然。

目前,测量粗糙度的仪器已经非常先进,例如高精度表面粗糙度

测试仪、三维激光扫描仪等。

这些仪器都能够非常精确地测量表面粗

糙度,给生产制造提供了非常可靠的技术支持,保证了产品的品质和

外观。

总之,粗糙度范围及其测量已经成为了生产制造中非常重要的工作。

在今后的生产中,各行各业都需要关注粗糙度的问题,并通过不

断地技术改进与提升来满足消费者对于品质与外观的需求。

表面粗糙度的国家标准主要术语及定义1)表面粗糙度取样长度取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

(2)表面粗糙度评定长度Ln由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(3)表面粗糙度轮廓中线m轮廓中线m是评定表面粗糙度数值的基准线。

评定参数及数值国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

表面粗糙度高度参数共有三个:(1)轮廓算术平均偏差Ra在取样长度l内,轮廓偏距绝对值的算术平均值。

(2)微观不平度十点高度Rz在取样长度内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

(3)轮廓最大高度Ry在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

表面粗糙度间距参数共有两个:(4)轮廓单峰平均间距S两相邻轮廓单峰的最高点在中线上的投影长度Si,称为轮廓单峰间距,在取样长度内,轮廓单峰间距的平均值,就是轮廓单峰平均间距。

(5)轮廓微观不平度的平均间距Sm含有一个轮廓峰和相邻轮廓谷的一段中线长度Sm i,称轮廓微观不平间距。

表面粗糙度综合参数(6)轮廓支承长度率t p轮廓支承长度率就是轮廓支承长度n p与取样长度l之比。

表面粗糙度标准的提出和发展与工业生产技术的发展密切相关,它经历了由定性评定到定量评定两个阶段。

表面粗糙度对机器零件表面性能的影响从1918年开始首先受到注意,在飞机和飞机发动机设计中,由于要求用最少材料达到最大的强度,人们开始对加工表面的刀痕和刮痕对疲劳强度的影响加以研究。

但由于测量困难,当时没有定量数值上的评定要求,只是根据目测感觉来确定。

在20世纪20~30年代,世界上很多工业国家广泛采用三角符号(??)的组合来表示不同精度的加工表面。

为研究表面粗糙度对零件性能的影响和度量表面微观不平度的需要,从20年代末到30年代,德国、美国和英国等国的一些专家设计制作了轮廓记录仪、轮廓仪,同时也产生出了光切式显微镜和干涉显微镜等用光学方法来测量表面微观不平度的仪器,给从数值上定量评定表面粗糙度创造了条件。

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置.在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6。

3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来.如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3。

叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多.这类零件一般有阀体、泵体、减速器箱体等零件。

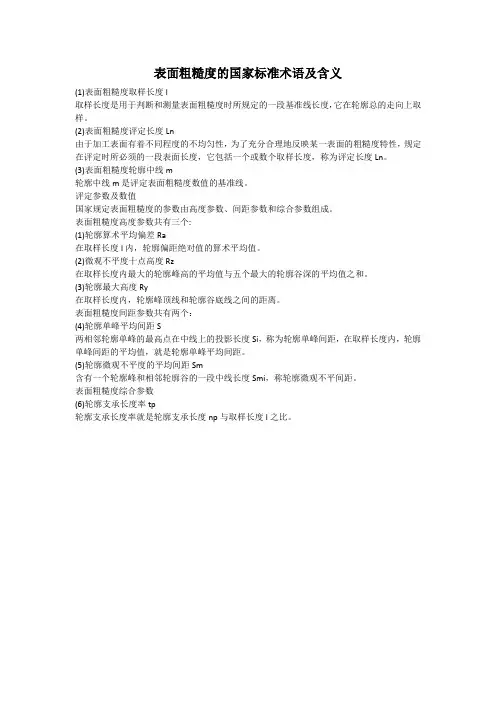

表面粗糙度的国家标准术语及含义

(1)表面粗糙度取样长度l

取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

(2)表面粗糙度评定长度Ln

由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(3)表面粗糙度轮廓中线m

轮廓中线m是评定表面粗糙度数值的基准线。

评定参数及数值

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

表面粗糙度高度参数共有三个:

(1)轮廓算术平均偏差Ra

在取样长度l内,轮廓偏距绝对值的算术平均值。

(2)微观不平度十点高度Rz

在取样长度内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

(3)轮廓最大高度Ry

在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

表面粗糙度间距参数共有两个:

(4)轮廓单峰平均间距S

两相邻轮廓单峰的最高点在中线上的投影长度Si,称为轮廓单峰间距,在取样长度内,轮廓单峰间距的平均值,就是轮廓单峰平均间距。

(5)轮廓微观不平度的平均间距Sm

含有一个轮廓峰和相邻轮廓谷的一段中线长度Smi,称轮廓微观不平间距。

表面粗糙度综合参数

(6)轮廓支承长度率tp

轮廓支承长度率就是轮廓支承长度np与取样长度l之比。

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。

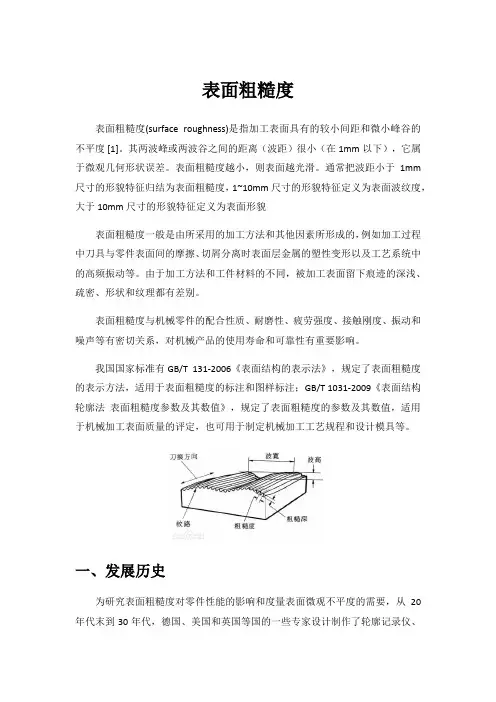

表面粗糙度表面粗糙度(surface roughness)是指加工表面具有的较小间距和微小峰谷的不平度 [1]。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

通常把波距小于1mm 尺寸的形貌特征归结为表面粗糙度,1~10mm尺寸的形貌特征定义为表面波纹度,大于10mm尺寸的形貌特征定义为表面形貌表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

我国国家标准有GB/T 131-2006《表面结构的表示法》,规定了表面粗糙度的表示方法,适用于表面粗糙度的标注和图样标注;GB/T 1031-2009《表面结构轮廓法表面粗糙度参数及其数值》,规定了表面粗糙度的参数及其数值,适用于机械加工表面质量的评定,也可用于制定机械加工工艺规程和设计模具等。

一、发展历史为研究表面粗糙度对零件性能的影响和度量表面微观不平度的需要,从20年代末到30年代,德国、美国和英国等国的一些专家设计制作了轮廓记录仪、轮廓仪,同时也产生出了光切式显微镜和干涉显微镜等用光学方法来测量表面微观不平度的仪器,给从数值上定量评定表面粗糙度创造了条件。

从30年代起,已对表面粗糙度定量评定参数进行了研究,如美国Abbott就提出了用距表面轮廓峰顶的深度和支承长度率曲线来表征表面粗糙度。

1936年出版了Schmaltz论述表面粗糙度的专著,对表面粗糙度的评定参数和数值的标准化提出了建议。

但粗糙度评定参数及其数值的使用,真正成为一个被广泛接受的标准还是从40年代各国相应的国家标准发布以后开始的。

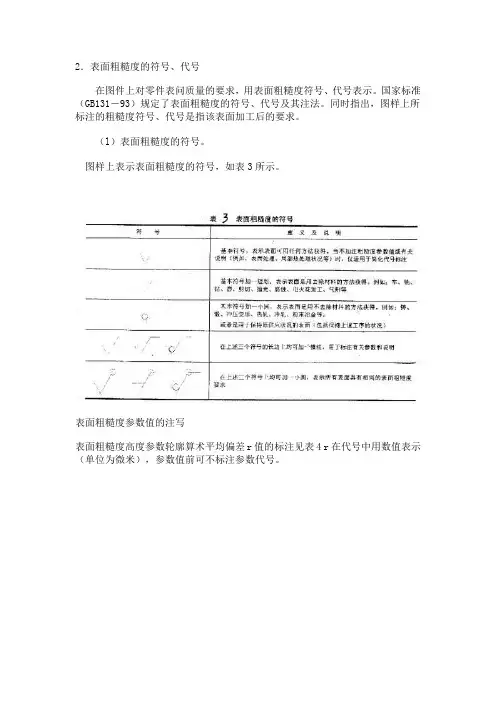

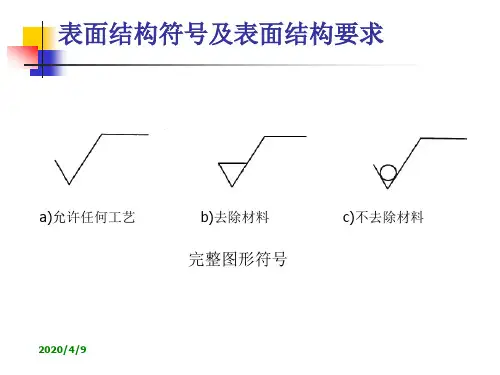

2.表面粗糙度的符号、代号在图件上对零件表问质量的要求,用表面粗糙度符号、代号表示。

国家标准(GB131-93)规定了表面粗糙度的符号、代号及其注法。

同时指出,图样上所标注的粗糙度符号、代号是指该表面加工后的要求。

(l)表面粗糙度的符号。

图样上表示表面粗糙度的符号,如表3所示。

表面粗糙度参数值的注写表面粗糙度高度参数轮廓算术平均偏差r值的标注见表4 r在代号中用数值表示(单位为微米),参数值前可不标注参数代号。

表面粗糙度高度参数轮廓微观不平度十点高度r、轮廓最大高度r值(单位均为um)的标注见表5如果允许在表面粗糙度参数的所有实测值中超过规定值的个数少于总数的16%时,应在图样上标注表面粗糙度参数的上限值或下限值。

当要求在表面粗糙度参数的所有实测值中不得超过规定值时,应在图样上标注表面粗糙度的最大值或最小值。

(3)表面粗糙度其它各项规定根据零件表面的功能需要和表面粗糙度高度参数值的测量要求等,还可以对表面粗糙度的标注作出其它一些规定,包括取样长度、指定加工方法、表面粗糙度间距参数轮廓的单峰平均间距、轮廓微观不平度的平均间距、轮廓支承长度率、加工纹理方向的控制和加工余量等,标注代号及其意义示例,见表6表面粗糙度数值及其有关规定在符号中的注写位置的比例,如图2所示。

主要术语及定义(1)取样长度l取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

(2)评定长度Ln由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(3)轮廓中线m轮廓中线m是评定表面粗糙度数值的基准线。

评定参数及数值国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

高度参数共有三个:(1)轮廓算术平均偏差Ra在取样长度l内,轮廓偏距绝对值的算术平均值。

或∑==niiynRa11(2)微观不平度十点高度Rz在取样长度内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

中华人民共和国国家标准UDC 744 43机械制图GB 131-83表面粗糙度代号及其注法代替GB 131-74Mechanical drawingsSurface reoughness symbols andmethods of indicating1 引言1.1 本标准规定了零件表面粗糙度代〔符〕号及其在图样上的注法。

图样上所标注的表面粗糙度代〔符〕号,是该表面完工后的要求。

有关表面粗糙度的各项规定应按功能要求给定。

若仅需要加工但对表面粗糙度的其它规定没有要求时,可以只注表面粗糙度符号。

1.2 本标准等效采用国际标准ISO 1302-1978《图样上表面特征的表示法》。

1.3 与本标准有关的国家标准:GB 3505-83《表面粗糙度术语表面及其参数》GB 1031-83《表面粗糙度参数及其数值》2 表面粗糙度代〔符〕号2.1 图样上表示零件表面粗糙度的符号见表1。

表12.2 表面粗糙度高度参数轮廓算术平均偏差Ra值的标注见表2,Ra在代号中用数值表示(单位为微米)。

表22.3 其他表面粗糙度高度参数,轮廓微观不平度十点高度Rz、轮廓最大高度Ry值(单位为微米)的标注见表3,参数值前需标注出相应的符号。

表3续表32.4 取样长度应标注在符号长边的线下面,见图1。

若按GB 1031附录B中表B1、B2选用对应的取样长度时,在图样上可省略标注。

图32.7 在符号长边的横线上面也可以注写镀涂或其它表面处理的要求。

需要表示镀涂或其它表面处理后的表面粗糙度值时,标注方法见图4a。

需要表示镀涂前的表面粗糙度值时,应另加说明,见图4b。

若同时要求表示镀涂前及镀涂后的表面粗糙度值时,标注方法如图4c。

图42.8 需要控制表面加工纹理方向时,可在符号的右边加注加工纹理方向符号,见图5。

常见的加工纹理方向符号见表4。

图6 表4续表4注:若表中所列符号不能清楚地表明所要求的纹理方向,应在图样上用文字说明。

2.10 表面粗糙度符号的画法见图7。

表面粗糙度国家标准表面粗糙度是指物体表面的不平整程度,是一个物体表面的微观特征之一。

表面粗糙度对于许多工程和制造行业来说都是一个非常重要的参数,它直接影响着材料的摩擦、磨损、润滑等性能,因此对表面粗糙度的控制和评定也是非常重要的。

国家标准对于表面粗糙度进行了详细的规定和评定方法,下面将对国家标准中的相关内容进行介绍。

国家标准将表面粗糙度分为三个等级,一般粗糙度、中等粗糙度和精细粗糙度。

对于不同等级的表面粗糙度,国家标准规定了不同的评定方法和技术要求。

一般粗糙度是指表面上有较明显的凹凸不平,适用于对表面粗糙度要求不高的场合。

中等粗糙度是指表面上有较为显著的凹凸不平,适用于对表面粗糙度要求一般的场合。

精细粗糙度是指表面上的凹凸不平非常微小,适用于对表面粗糙度要求较高的场合。

国家标准对于表面粗糙度的评定方法主要包括两种,比较法和测量法。

比较法是指通过目测或者使用比较样板等方式,将被测表面与标准表面进行比较,以确定其粗糙度等级。

测量法是指通过使用粗糙度测量仪器,对被测表面进行实际的测量,得出其粗糙度数值,再根据国家标准进行评定。

对于不同的材料和工艺,国家标准也对表面粗糙度进行了相应的技术要求。

例如,对于金属材料,国家标准规定了不同的加工方法对应的表面粗糙度要求,以及相应的测量方法和评定标准。

对于塑料、陶瓷、玻璃等非金属材料,国家标准也有相应的规定和要求。

总的来说,国家标准对于表面粗糙度的规定和评定方法是非常严格和细致的。

它为各行各业提供了统一的标准和方法,使得表面粗糙度的控制和评定更加科学、准确和可靠。

在实际生产中,我们应当严格按照国家标准的要求进行操作,确保产品的质量和性能符合标准要求。

总之,表面粗糙度国家标准的制定和执行,对于提高产品质量、保障工程安全、提高生产效率都具有重要意义。

我们应当充分认识到表面粗糙度对于产品性能的重要影响,严格按照国家标准的要求进行操作,确保产品质量和性能达到标准要求。

希望各行各业能够加强对表面粗糙度国家标准的学习和执行,共同推动我国制造业的发展和提升。