1-01 液力变扭器

- 格式:ppt

- 大小:553.50 KB

- 文档页数:35

液力变矩器的名词解释液力变矩器(Fluid Coupling)是一种常见的传动装置,用于传递动力和变换转矩,并在起步、换挡和降低转速时提供顺畅的驱动力。

它由一个外壳、一个泵和一个涡轮组成,通过油液的粘滞性实现动力传递。

液力变矩器的工作原理源自流体力学和运动守恒定律。

液力变矩器的外壳通常由钢铁材质制成,具有高度耐磨和耐腐蚀的特性。

外壳内有涂有摩擦材料的摩擦片,用于提高摩擦系数。

摩擦片上有刻有扇形槽的泵轮,又被称为泵。

泵的作用是将油液加压并产生流动。

液力变矩器内还装有一个涡轮,又被称为扇轮或轮子。

涡轮的作用类似于风扇,将流动的油液转化为动力。

涡轮内有叶片,可以使用液压力量作用于其上,从而生成转动力。

泵和涡轮通过油液流动的力量相连,实现转矩的传递。

在液力变矩器的运行过程中,油液被压入泵轮,产生高速的液体流动。

这种高速流动会将动能转化为液压能,并传递到涡轮上。

涡轮随即开始转动,同时传递动力到传动轴和其他相关部件。

这种方式使得液力变矩器能够在不引起机械磨损的情况下实现转矩的调节和传递。

液力变矩器的一个关键特点是其变矩性能。

通过调整油液的流动,液力变矩器可以提供不同的转矩输出。

在起步时,液力变矩器可以实现较大的转矩输出,而在高速行驶时,转矩输出相对较小,以提供更好的经济性和燃油效率。

这种变矩调节的能力使得液力变矩器在汽车、工程机械和船舶等各种交通和工业领域广泛应用。

尽管液力变矩器具有许多优点,如顺滑的驱动、良好的冷却和减振效果,但也存在一些局限性。

由于液力传递机制的特性,液力变矩器在传递动力时会有一定损耗。

这导致一部分输入功率会被浪费,使得液力变矩器的效率相对较低。

另外,液力变矩器还有一定的体积和质量,这可能对整个传动系统的重量和尺寸产生不利影响。

为了解决这些问题,现代汽车工程领域已经开发出了许多其他的传动装置,如离合器和自动变速器。

这些装置在某些情况下可以替代液力变矩器,并提供更高的效率和性能。

然而,液力变矩器仍然广泛应用于许多领域,特别是在大型车辆和工程机械中,因为它们在起步和低速行驶时提供了极佳的驱动性能和可靠性。

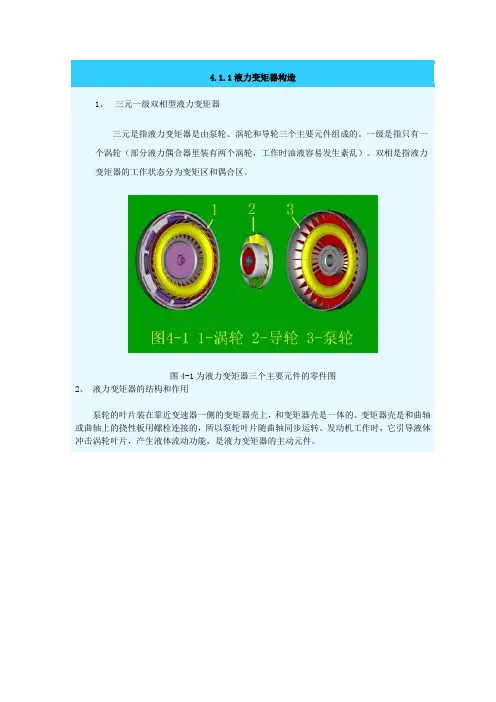

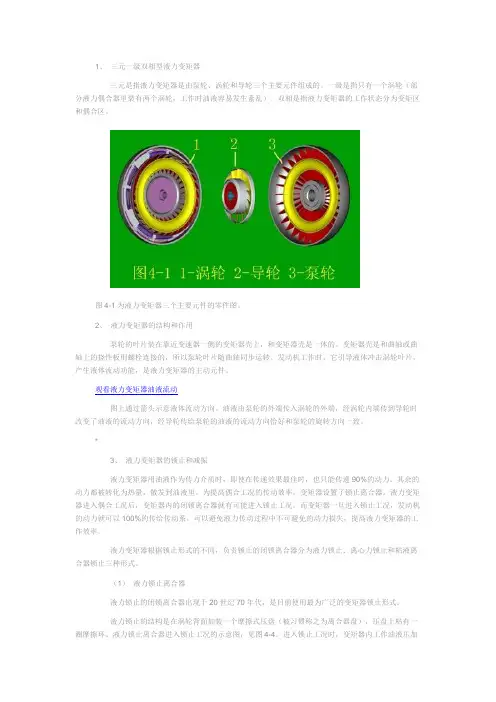

4.1.1液力变矩器构造1、三元一级双相型液力变矩器三元是指液力变矩器是由泵轮、涡轮和导轮三个主要元件组成的。

一级是指只有一个涡轮(部分液力偶合器里装有两个涡轮,工作时油液容易发生紊乱)。

双相是指液力变矩器的工作状态分为变矩区和偶合区。

图4-1为液力变矩器三个主要元件的零件图2、液力变矩器的结构和作用泵轮的叶片装在靠近变速器一侧的变矩器壳上,和变矩器壳是一体的。

变矩器壳是和曲轴或曲轴上的挠性板用螺栓连接的,所以泵轮叶片随曲轴同步运转。

发动机工作时,它引导液体冲击涡轮叶片,产生液体流动功能,是液力变矩器的主动元件。

1-变速器壳体 2-泵轮 3-导轮 4-变速器输出轴 5-变矩器壳体6-曲轮 7-驱动端盖 8-单向离合器 9-涡轮涡轮装在泵轮对面,二者的距离只有3~4mm,在增矩工况时悬空布置,被泵轮的液流驱动,并以它特有的速度转动。

在锁止工况时它被自动变速器油挤到离合器盘上,随变矩器壳同步旋转。

它是液力变矩器的输出元件。

涡轮的花键毂负责驱动变速器的输入轴(涡轮轴)。

它将液体的动能转变为机械能。

导轮的直径大约是泵轮或涡轮直径的一半。

并位于两者之间。

导轮是变矩器中的反作用力元件,用来改变液体流动的方向。

导轮叶片的外缘一般形成三段式油液导流环内缘。

分段导流环可以引导油液平稳的自由流动,避免出现紊流。

导轮支承在与花键和导轮轴连接的单向离合器上。

单向离合器使导轮只能与泵轮同向转动。

涡轮的油液流经导轮时改变了方向,使液流返回泵轮时,液流的流向和导轮旋转方向一致,可以使泵轮转动更有效。

图4-3为液力变矩器油液流动示意图。

图上通过箭头示意液体流动方向。

油液由泵轮的外端传入涡轮的外端,经涡轮内端传到导轮时改变了油液的流动方向,经导轮传给泵轮的油液的流动方向恰好和泵轮的旋转方向一致。

3、液力变矩器的锁止和减振液力变矩器用油液作为传力介质时,即使在传递效果最佳时,也只能传递90%的动力。

其余的动力都被转化为热量,散发到油液里。

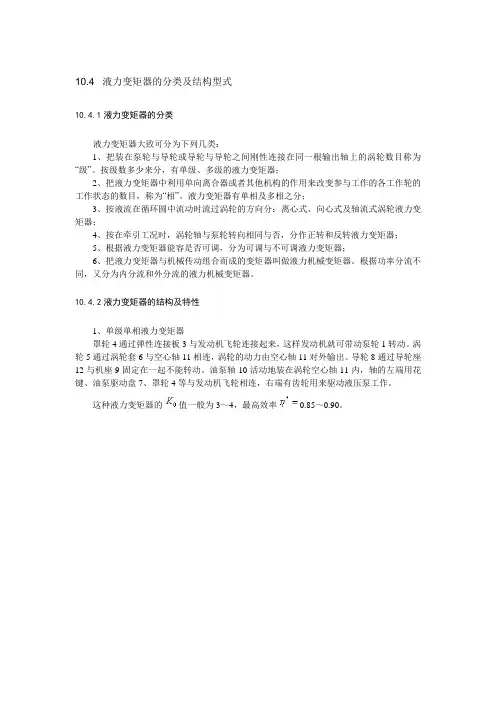

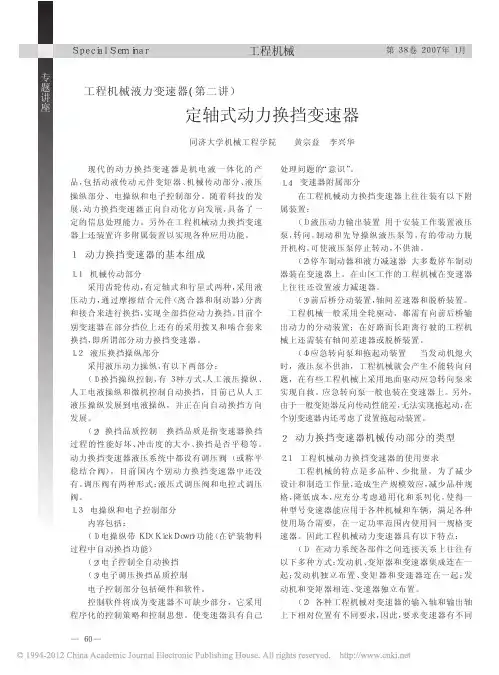

10.4 液力变矩器的分类及结构型式10.4.1液力变矩器的分类液力变矩器大致可分为下列几类:1、把装在泵轮与导轮或导轮与导轮之间刚性连接在同一根输出轴上的涡轮数目称为“级”。

按级数多少来分,有单级、多级的液力变矩器;2、把液力变矩器中利用单向离合器或者其他机构的作用来改变参与工作的各工作轮的工作状态的数目,称为“相”。

液力变矩器有单相及多相之分;3、按液流在循环圆中流动时流过涡轮的方向分:离心式、向心式及轴流式涡轮液力变矩器;4、按在牵引工况时,涡轮轴与泵轮转向相同与否,分作正转和反转液力变矩器;5、根据液力变矩器能容是否可调,分为可调与不可调液力变矩器;6、把液力变矩器与机械传动组合而成的变矩器叫做液力机械变矩器。

根据功率分流不同,又分为内分流和外分流的液力机械变矩器。

10.4.2液力变矩器的结构及特性1、单级单相液力变矩器罩轮4通过弹性连接板3与发动机飞轮连接起来,这样发动机就可带动泵轮1转动。

涡轮5通过涡轮套6与空心轴11相连,涡轮的动力由空心轴11对外输出。

导轮8通过导轮座12与机座9固定在一起不能转动。

油泵轴10活动地装在涡轮空心轴11内,轴的左端用花键、油泵驱动盘7、罩轮4等与发动机飞轮相连,右端有齿轮用来驱动液压泵工作。

这种液力变矩器的值一般为3~4,最高效率0.85~0.90。

图10-10 YB355-2型向心涡轮液力变矩器1-泵轮2-外罩3-弹性连接板4-罩轮5-涡轮6-涡轮套7- 油泵驱动盘8-导轮9-机座10-油泵轴11-涡轮空心轴12-导轮座13-油封14-泵轮套图10-11 YB355-2型液力变矩器原始特性线2、单级双相综合式液力变矩器单级双相综合式液力变矩器的结构和单级单相液力变矩器结构大体上相同,不同点是单级双相综合式液力变矩器的导轮是通过单向离合器而与机架连接,不是直接与机架固定为一体。

图10-14 是单级双相综合式液力变矩器的结构简图及其原始特性。

当(对应于)范围内,导轮被离合器楔住,不会转动,是变矩工况;()后,导轮受力与变矩工况时受力相反,离合器松开,导轮能够转动,变矩器工作在偶合工况。

液力变扭器结构及工作原理1.液力变扭器的基本结构液力变扭器的结构与液力偶合器基本相似,但在泵轮和涡轮之间加入一个固定不动的工作轮—导轮。

液力变扭器主要由可旋转的泵轮和涡轮,以及固定不动的导轮等三个元件组成,主要零件如图所示,各工作轮用铝合金精密铸造,或用钢板冲压焊接而成。

泵轮与变扭器壳连成一体,用螺栓固定在发动机曲轴后端的凸缘上或飞轮上,壳体做成两半,装配后焊成一体或用螺栓连接,涡轮通过从动轴与变速器的其它部件相连,导轮则通过导轮轴与变速器的固定壳体相连。

所有工作轮在装配后,形成断面为循环圆的环状体。

泵轮、涡轮和导轮是液力变扭器转换能量、传递动力和改变扭矩必不可少的基本工作元件。

2.液力变扭器的工作原理液力变扭器转换能量、传递动力的原理与液力偶合器基本相同,其根本区别就在于液力变扭器增加了一个工作轮—导轮。

发动机运转时,带动液力变扭器的壳体和泵轮与之一同旋转,泵轮内的工作液在离心力的作用下,由泵轮叶片外缘冲向涡轮,并沿涡轮叶片流向导轮,再经导轮叶片流回泵轮叶片内缘,形成循环的液流。

由于多了一个固定不动的导轮,在液体循环流动的过程中,固定不动的导轮给涡轮一个反作用力矩,从而使涡轮输出扭矩不同于泵轮输入扭矩,具有“变扭”功能。

下面简述其变扭工作原理。

为了方便起见,用液力变扭器工作轮的展开图来说明液力变扭器的变扭工作原理。

现沿循环圆的中间流线展开成一直线,于是泵轮B,涡轮W和导轮D便成为三个沿展开直线顺次排列的环形平面,如图所示,从而使各工作轮叶片清楚地展现出来。

为了便于说明,现假设在液力变扭器的工作中,发动机的转速和负荷不变,即液力变扭器的泵轮转速nB和扭矩MB为常数。

1)在汽车起步之前在汽车起步之前,涡轮转速nw=0,发动机通过液力变扭器的壳体带动泵轮旋转,并对工作液产生一个大小为MB的扭矩,该扭矩即为液力变扭器的输入扭矩。

液力变扭器内的工作液在泵轮叶片带动下,以一定的绝对速度vB冲向涡轮叶片。

绝对速度vB是泵轮的圆周速度vB1 和沿泵轮叶片的相对速度vB2的合成速度,因此时涡轮静止不动,液流沿涡轮叶片流出冲向导轮叶片,如图中箭头vw所示,这即是液流质点在涡轮叶片的相对速度,也是液流质点的绝对速度,然后液流再沿固定不动的导轮叶片沿箭头VD方向回到泵轮中。

液力变扭器的工作原理

液力变扭器是一种通过流体动力传递扭矩的装置。

它由一个液流引导器和一个扭矩转换器组成。

液流引导器部分包含一个外围壳体和一个内部转子,两者之间相互吻合但没有接触。

外围壳体有两个螺旋槽,称为泵轮,可以将流体引导到转子之间。

内部转子有一个类似转轴的形状,称为涡轮。

在液力变扭器的工作过程中,流体被输入液力变扭器,首先进入泵轮,并由泵轮的旋转运动产生离心力。

离心力使流体从泵轮推向涡轮,同时使涡轮开始旋转。

液体从泵轮流入涡轮后,旋转流体将形成离心涡旋。

当液体通过涡旋时,它会改变方向,并将转动力通过离心力传递到涡轮上。

这使得涡轮开始旋转,并且转动力被转移到涡轮的输出轴上。

输出轴上的旋转力矩可以通过适当的机械装置传递给其他部件或设备。

液力变扭器的工作原理可以总结为:液体通过泵轮和涡轮之间的离心力传递扭矩。

液体的流动和离心力产生的转动力矩使得液力变扭器能够在不需要物理接触的情况下实现能量传递和转动传动。

1、三元一级双相型液力变矩器三元是指液力变矩器是由泵轮、涡轮和导轮三个主要元件组成的。

一级是指只有一个涡轮(部分液力偶合器里装有两个涡轮,工作时油液容易发生紊乱)。

双相是指液力变矩器的工作状态分为变矩区和偶合区。

图4-1为液力变矩器三个主要元件的零件图。

2、液力变矩器的结构和作用泵轮的叶片装在靠近变速器一侧的变矩器壳上,和变矩器壳是一体的。

变矩器壳是和曲轴或曲轴上的挠性板用螺栓连接的,所以泵轮叶片随曲轴同步运转。

发动机工作时,它引导液体冲击涡轮叶片,产生液体流动功能,是液力变矩器的主动元件。

观看液力变矩器油液流动图上通过箭头示意液体流动方向。

油液由泵轮的外端传入涡轮的外端,经涡轮内端传到导轮时改变了油液的流动方向,经导轮传给泵轮的油液的流动方向恰好和泵轮的旋转方向一致。

*3、液力变矩器的锁止和减振液力变矩器用油液作为传力介质时,即使在传递效果最佳时,也只能传递90%的动力。

其余的动力都被转化为热量,散发到油液里。

为提高偶合工况的传动效率,变矩器设置了锁止离合器。

液力变矩器进入偶合工况后,变矩器内的闭锁离合器就有可能进入锁止工况。

而变矩器一旦进入锁止工况,发动机的动力就可以100%的传给传动系。

可以避免液力传动过程中不可避免的动力损失,提高液力变矩器的工作效率。

液力变矩器根据锁止形式的不同,负责锁止的闭锁离合器分为液力锁止、离心力锁止和粘液离合器锁止三种形式。

(1)液力锁止离合器液力锁止的闭锁离合器出现于20世纪70年代,是目前使用最为广泛的变矩器锁止形式。

液力锁止的结构是在涡轮背面加装一个摩擦式压盘(被习惯称之为离合器盘),压盘上粘有一圈摩擦环。

液力锁止离合器进入锁止工况的示意图,见图4-4。

进入锁止工况时,变矩器内工作油液压加大,油液将压盘用力推向变矩器的后壳体,在油压和摩擦环摩擦力矩的双重作用下,压盘开始和变矩器同步旋转。

而压盘外端的卡口和涡轮上的卡口是相互咬合的,于是涡轮在压盘的带动下,也开始随变矩器壳同步旋转。

第一节液力变矩器的结构与工作原理(一)液力变矩器的结构液力变矩器以液体作为介质,传递和增大来自发动机的扭矩液力变矩器由可转动的泵轮和涡轮,以及固定不动的导轮三元件构成。

各件用铝合金精密铸造或用钢板冲压焊接而成。

泵轮与变矩器壳成一体。

用螺栓固定在飞轮上,涡轮通过从动轴与传动系各件相连。

所有工作轮在装配后,形成断面为循环圆的环状体。

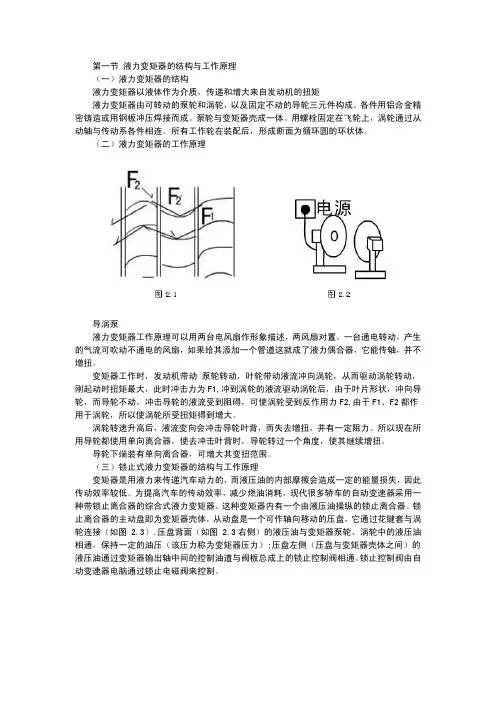

(二)液力变矩器的工作原理导涡泵液力变矩器工作原理可以用两台电风扇作形象描述,两风扇对置,一台通电转动,产生的气流可吹动不通电的风扇,如果给其添加一个管道这就成了液力偶合器,它能传轴,并不增扭。

变矩器工作时,发动机带动泵轮转动,叶轮带动液流冲向涡轮,从而驱动涡轮转动,刚起动时扭矩最大,此时冲击力为F1,冲到涡轮的液流驱动涡轮后,由于叶片形状,冲向导轮,而导轮不动,冲击导轮的液流受到阻碍,可使涡轮受到反作用力F2,由于F1、F2都作用于涡轮,所以使涡轮所受扭矩得到增大。

涡轮转速升高后,液流变向会冲击导轮叶背,而失去增扭,并有一定阻力。

所以现在所用导轮都使用单向离合器,使去冲击叶背时,导轮转过一个角度,使其继续增扭。

导轮下端装有单向离合器,可增大其变扭范围。

(三)锁止式液力变矩器的结构与工作原理变矩器是用液力来传递汽车动力的,而液压油的内部摩擦会造成一定的能量损失,因此传动效率较低。

为提高汽车的传动效率,减少燃油消耗,现代很多轿车的自动变速器采用一种带锁止离合器的综合式液力变矩器。

这种变矩器内有一个由液压油操纵的锁止离合器。

锁止离合器的主动盘即为变矩器壳体,从动盘是一个可作轴向移动的压盘,它通过花键套与涡轮连接(如图2.3).压盘背面(如图2.3右侧)的液压油与变矩器泵轮、涡轮中的液压油相通,保持一定的油压(该压力称为变矩器压力);压盘左侧(压盘与变矩器壳体之间)的液压油通过变矩器输出轴中间的控制油道与阀板总成上的锁止控制阀相通。

锁止控制阀由自动变速器电脑通过锁止电磁阀来控制。

液力变矩器的工作原理

液力变矩器是一种使用液体传递动力的机械装置。

它主要由泵轮、涡轮和导向叶片构成。

其工作原理如下:

当发动机运转时,发动机的输出轴与泵轮相连。

泵轮内部有一组叶片,叶片受到发动机的动力驱动旋转。

随着泵轮的旋转,它将液体(通常是液力变矩器中的液体)从中心向外边缘扔出。

涡轮是位于泵轮的旁边,也由一组叶片构成。

涡轮的叶片与泵轮的叶片相对应,并被泵轮扔出的液体流击中。

液体的冲击力使涡轮开始旋转,涡轮的转动会传递给车辆的传动系统。

液力变矩器中还有一个导向叶片组件,它位于泵轮和涡轮之间。

导向叶片可以调节液体流动的方向和速度,以达到合适的扭矩传递。

通过调整导向叶片的角度,可以在不同转速和负载条件下实现扭矩的变化。

总的来说,液力变矩器通过液体的流动来传递动力和扭矩,以实现发动机与传动系统之间的连接和动力传输。

这种构造使得发动机在不同负载下能够平稳运行,并提供较高的驾驶舒适性和可靠性。

液力变矩器的发展历史

液力变矩器的发展可以追溯到一百多年以前,当时德国科学家萨森·马滕和赫尔曼·莱特于1872年发明了最早的液力变矩器。

它们是通过将液体压力转换成机械力来获得动能的。

1914年,德国科学家夏尔·雷伯特设计并开发了以前液力变矩器系统中最关键的部分:轴心叶片液力变矩器,这一设计也被称为“夏尔复合型液力变矩器”。

1930年,丹麦科学家约翰·艾索尔发明了有活塞两端的单向液力变矩器,它极大地提高了液力变矩器的可靠性和效率,并成为今天航空发动机和轮机系统中最常用的液力变矩器。

后来,其他加强型液力变矩器也随之推出,如轴心叶片变矩器、螺旋槽液力变矩器、球面弹簧液力变矩器以及多种液体压缩结构的液力变矩器。

以上相关设计均为湿式系统,后续几十年另一类干式液力变矩器也获得了发展,如磁铁式驱动器和粘度控制器。

随着现代技术的不断发展,液力变矩器也被应用于越来越多的场合,常见的应用有操纵面板、液力传动和现代航空发动机驱动等。