5S世界级工厂(XXXX版)

- 格式:pptx

- 大小:13.65 MB

- 文档页数:43

工厂5S管理制度〔通用8篇〕工厂5S管理制度〔通用8篇〕每一个公司的车间,为给员工制造一个舒适,干净的工作环境,营造一个好的公司文化与工作气氛,都会制定各方面的管理制度,以下是工厂5S管理制度,可供参考。

工厂5S管理制度篇1为了给车间员工创造一个干净、整洁、舒适的工作场所和空间环境,营造公司特有的企业文化气氛,为进步员工素养、公司整体形象和管理程度的目的,特制订本制度。

本制度适用于车间全体员工。

希望大家也能提出自己的看法,如有不人性化之处请多多指点出来。

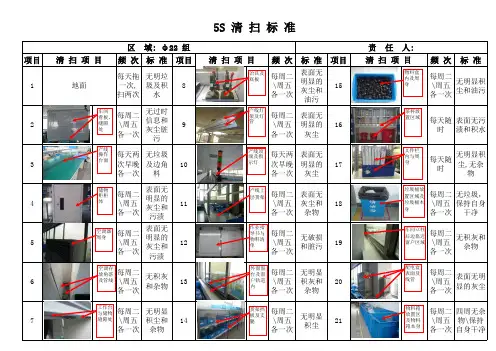

一、整理车间整理:1.车间5S管理由部门负责人负责,职责是负责5S的组织落实和开展工作。

应按照5S整理、整顿的要求,结合车间的实际情况,对物品进展定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

2.上班前车间员工应及时清理本岗责任区通道(有用的物品不能长时间堆放,垃圾要及时清理),摆放的物品不能超出通道,确保通道畅通整洁。

3.设备保持清洁,材料堆放整齐。

4.近日用的物品摆放料架,经常不用的物品存仓库。

5.工作台面物品摆放整齐,便于取用。

各工序都要按照定置标示,整齐地摆放物件,包括工具、半成品、原材物料和报表等,不能随意摆放。

二、整顿车间整顿:1.设备、机器、仪器有保养,摆放整齐、干净、最正确状态。

2.工具有保养,有定位放置,采用目视管理。

结合车间的实际情况,对工具进展定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

3.产品:良品与不良品不能杂放在一起,保管有定位,任何人均很清楚。

4.所有公共通道、走廊、楼梯应保持地面整洁,墙壁、天花板、窗户、照明灯、门、窗户无蜘蛛网、无积尘。

5.管理看板应保持整洁。

6.车间垃圾、废品清理。

(各部门按划分规定处理)三、清扫车间清扫:1.公共通道要保持地面干净、光亮。

2.作业场所物品放置归位,整齐有序。

➢一个世界级工厂的描述➢工作表➢自我评估训练一个世界级工厂的描述;Yeses 工作平台;自我评估测试可视化生产运作1. 较高的清洁度,有组织的工作和保养良好的设备。

要注意那些看得见的细节,比如充足的照明,一尘不染的卫生间,窗户,墙壁,会议室,指示牌.管理层和底下人员显示出高度的自豪感和纪律性,以维持和改进他们的工作环境。

大家还让参观者进行“白手套测试" 考验(用手指擦拭任意地方,并没有发现垃圾和尘土)。

关注这些细节表现这个工厂的态度和成熟水平。

2. 所有一切都始于工厂的外观:停车场,大门,花园,公司标记,等等。

关注细节,整体的清洁是关键,整个过程中的第一整体印象是非常重要的。

3. 用来接待欢迎参观者的场所的判定标准是干净,宽敞和专业,类似于这个活动的休息处。

工作人员的入口处尤其要美观些和干净些,并且要有欢迎词标识,特别的告示和员工相片。

储物柜要干净和崭新的.4. .产品和性能展示要放在办公室的前面,帮助参观者了解操作功能加上基础知识,以及先进的管理技巧和对运行某一业务的管理效力。

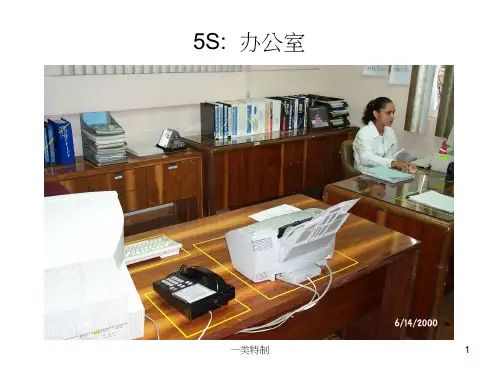

5. 办公室设在可以相互交流的场所。

敞开式的小隔间能使沟通更为方便.使用低墙的小隔间,队员们能够保持交流。

办公桌是干净的.6. 设备是干净的,液体不泄漏的,并都有照明控制系统以直观的指出开关或维护要求。

设备的颜色模式显示关注细节。

不管使用多长时间或是否使用,设备看起来要像新的一样。

7. 。

操作指导书必须放置在每台设备上或工作间。

这些指导书条理清楚,让人容易理解,使操作员能通过安全方法生产出合格的产品。

操作指导书是图解式的,有许多照片,将以前的操作行为标准化.8. 标签和标识的规范化。

这就包括,物料上架,看板式管理岗位和容器,工作区,设备,工具,办公室,车间,产品以及人员流动,休息室,清洁工具,模具和工装,零部件等.9. 运转情况控制和表现在工厂地面和办公室是可视化的。

这些展示表现将关键特性用区域和层次化的形式加以说明。

5s推动工厂改善的摇篮5S是指整理、整顿、清扫、清洁、纪律化的五个日文单词的首字母的缩写,其含义为“管理好工作现场,使工作环境变得干净整洁,减少浪费,提高生产效率,增强员工责任感和自我管理能力。

”5S是一种简单的、实用的、廉价的管理方式,它通过精细的管理手段改善生产环境,进而提高生产效率、降低生产成本。

在推动工厂改善方面,5S起到了至关重要的作用,成为了工厂改善的摇篮。

下面,我将从几个方面详细介绍5S推动工厂改善的重要性。

首先,整理是5S的第一个步骤,目的是对工作现场进行整理与归类,减少工作场所的杂乱与混乱。

在实践中,我们经常能够看到工厂车间堆满了杂乱的零件、杂乱无章的文件等,这不仅影响工作效率,也容易导致错误的发生。

通过整理工作环境,将工作场所做到“物归其位、人有所属”,不仅使工作人员能够迅速地找到需要的工具和材料,也提高了工作效率和质量。

其次,整顿是5S的第二个步骤,它要求对工作区域进行整顿和改善,寻找并解决问题,使工作环境更加优化和高效。

通过整顿,能够使工作环境更加有序和整洁,减少工作过程中的浪费和错误。

工艺流程的优化、工作站位的合理布局、辅助设备的统一设置等,都是整顿的具体内容。

通过整顿使得工作流程更加简洁和高效,从而提高了生产效率和生产质量。

第三,清扫是5S的第三个步骤,它要求对工作现场进行定期的清洁和维护。

经常有人认为清洁工作是一种低效和低谷的工作,但实际上,清洁工作能够使工作环境更加干净、整洁和舒适,为员工提供了一个良好的工作环境。

而且,清洁还能够发现和解决潜在的问题,减少错误和事故的发生。

通过清洁工作,员工的责任感和自我管理能力也得到了增强,从而更加积极地投入到工作中来。

清洁工作还可以借鉴5S+1R(清洗、保养和检修)的管理方法,进一步提高设备的可靠性和稳定性。

通过定期的清洗、保养和检修,不仅可以延长设备的使用寿命,减少故障率,还能够提高产品质量和生产效率。

最后,纪律化是5S的第五个步骤,它要求员工严格遵守规定和制度,保持良好的生活和工作习惯。

世界级工厂的文化---从5S起步世界级工厂的文化:从5S起步我国人民为什么勤劳却不富有?这个话题近年来深深地困扰着我们。

专家学者,特别是经济学家,从很多方面做出了解释。

比如,有人认为那是因为制度和机制不完善,导致市场交易成本过高,进而导致人们停止交易、不愿投资。

作为一名制造业人士,我有另一种解释:我国人民的辛勤和汗水之所以没有换来梦寐以求的富裕,一个很大的原因是我们的生产效率仍然十分低下。

中国工程院院长徐匡迪在“2005中国发展高层论坛’’上说,我国目前劳动生产率只有美国的4.38%,日本的4%,德国的5%多一点。

也就是说,这些发达国家的人均产出,相当于我国20多个人的产出之和。

在我们相对发达的制造业,差距也甚为显著。

以汽车业为例,2002年我国东风汽车公司的劳动生产率为人均3辆车,而早在1993年,日本丰田公司已经达到人均33辆。

如果按照生产率来定工资,那么我国人均工资是发达国家的3.3%~4%也不足为奇了。

然而,即使是这种建立在劳动力低廉之上的辛勤优势,在最近一两年来也开始面临无法持续之忧。

劳动法规的日益完善,让很多企业开始感到劳动力成本的压力;近邻更低的劳动力成本,大大削弱了很多企业讨价还价的能力;人民币的升值,也让很多企业的国际竞争力受到影响。

既然劳动力成本优势的丧失已成定局,我们拿什么来捍卫我们的制造业?我的药方很简单:从大幅度提高我们的效率做起。

倘若我们拥有一大批效率一流的世界级工厂,工人们能以一当十,那么就有可能构建出基于效率的新的竞争优势。

世界级工厂的共同之处我访问过无数工厂,有很多是世界级的工厂,其中包括一家丰田系日本企业。

这家工厂有着世界级的制造水平,可出人意料的是,它不仅外观有些破陋,而且设备相当陈旧。

社长介绍说,他们的厂房是二战后建造的,生产设备大多已经用了好几十年。

车间内,机器上到处都是员工建立的各种颜色的维护、防错和快速切换装置及标志。

每一位工人正按着固定的节拍,操作着5至7台功能不同的机器,高效率生产着世界一流的产品。

世界级工厂管理基础5S活动推行培训手册作者:王德友一、工厂现状:您的工厂现场有类似下面的现象吗?(播放图片)图片1、产品被如此放置,质量安全有保证吗?图片2、找啊找,找啊找,东西何时能找得到呢?图片3、停放得真是错落有秩啊!图片4、这样的工作台真是内容丰富啊…图片5、不要问“我”从哪里来?图片6、伤心的话等到坏了再说…图片7、往往物到用时却“无用”呀!图片8、流啊流,流到何时休?图片9、东放一个,西放一个,怎么通过呢?以上图片是很多工厂现场的真实写照。

即脏兮兮,乱糟糟,差不多。

脏、乱、差的现场对工厂有何影响呢?请看案例1:煮熟的鸭子也会飞!常州有一家轴承制造工厂,为了参与国际竞争,能够与国际品牌厂商合作,曾花巨资请日本生产改善专家进行工厂改善,取得了一定成果。

成了某日本汽车品牌的零件供应商。

遗憾的是,该工厂没有能很好地维持改善成果。

管理松懈的结果就是以前的脏、乱、差的现象又开始出现了,在一次客户的突然现场审查中被发现作业现场有N处不合格项,客户稽查人员宣布当批订单无效,并警告工厂必须限期整改,达到合格标准。

否则,取消供应商资格。

该企业因为订单被取消,损失惨重。

案例2:光打雷不下雨苏州某纺织民营企业,董事长经常邀请国内外的客商到工厂参观,希望能有合作机会。

可客商来了一拔又一拔,招待费花了不少,下单的却很少。

有实力的大客商看完工厂的作业现场后,基本都是礼貌性地客套一番就告辞了。

董事长挺纳闷的,不知何故。

一次董事长的一个朋友(其朋友是某企业高管),到工厂参观了作业现场之后,直言不讳地告诉董事长:工厂现场实在是太脏,太乱了,员工也未严格地执行作业标准,与现代化的工厂差的太远了。

而作业现场最能直接真实地反映出工厂管理的水平。

工厂如果不彻底的进行整改,是很难有机会与优质大客商合作的,工厂很难有大的发展。

为打造整洁、安全、节约、高效、舒适的工作环境,很多企业都找到了好办法,就是先推行5S活动。

有的企业通过推行5S活动,大大提升了工厂现场管理的水平和企业形象,取得了很好的经营效益。