fanuc加工中心基本操作学习

- 格式:doc

- 大小:498.00 KB

- 文档页数:20

1第一篇:编程 51.综述 51.1可编程功能 51.2准备功能 51.3辅助功能72.插补功能72.1快速定位(G00)72.2直线插补(G01)82.3圆弧插补(G02/G03) 93.进给功能103.1进给速度103.2自动加减速控制103.3切削方式(G64) 10 3.4精确停止(G09)及精确停止方式(G61) 113.5暂停(G04) 114.参考点和坐标系114.1机床坐标系114.2关于参考点的指令(G27、G28、G29及G30) 114.2.1 自动返回参考点(G28) 114.2.2 从参考点自动返回(G29) 124.2.3 参考点返回检查(G27) 124.2.4 返回第二参考点(G30) 124.3工件坐标系134.3.1 选用机床坐标系(G53) 134.3.2 使用预置的工件坐标系(G54~G59) 134.3.3 可编程工件坐标系(G92) 144.3.4 局部坐标系(G52) 144.4平面选择155.坐标值和尺寸单位155.1绝对值和增量值编程(G90和G91) 156.辅助功能156.1M代码156.1.1 程序控制用M代码 16 6.1.2 其它M代码166.2 T代码166.3主轴转速指令(S代码) 166.4刚性攻丝指令(M29) 177.程序结构177.1程序结构177.1.1 纸带程序起始符(Tape Start) 177.1.2 前导(Leader Section) 177.1.3 程序起始符(Program Start) 177.1.4 程序正文(Program Section) 177.1.5 注释(Comment Section) 177.1.6 程序结束符(Program End) 1727.1.7 纸带程序结束符(Tape End) 187.2程序正文结构187.2.1 地址和词187.2.2 程序段结构187.2.3 主程序和子程序 198.简化编程功能208.1孔加工固定循环(G73,G74,G76,G80~G89) 208.1.1 G73(高速深孔钻削循环) 248.1.2 G74(左螺纹攻丝循环) 258.1.3 G76(精镗循环) 258.1.4 G80(取消固定循环) 26 8.1.5 G81(钻削循环) 268.1.6 G82(钻削循环,粗镗削循环) 278.1.7 G83(深孔钻削循环) 27 8.1.8 G84(攻丝循环) 288.1.9 G85(镗削循环) 288.1.10 G86(镗削循环) 28 8.1.11 G87(反镗削循环) 29 8.1.12 G88(镗削循环) 29 8.1.13 G89(镗削循环) 30 8.1.14 刚性攻丝方式308.1.15 使用孔加工固定循环的注意事项 319.刀具补偿功能319.1刀具长度补偿(G43,G44,G49) 319.2刀具半径补偿329.2.1 补偿向量329.2.2 补偿值329.2.3 平面选择329.2.4 G40、G41和G42 32 9.2.5 使用刀具半径补偿的注意事项 33第二篇:NC操作341.自动执行程序的操作 34 1.1CRT/MDI操作面板 34 1.1.1 软件键341.1.2 系统操作键341.1.3 数据输入键341.1.4 光标移动键341.1.5 编辑键和输入键 34 1.1.6 NC功能键341.1.6 电源开关按钮351.2MDI方式下执行可编程指令 351.3自动运行方式下执行加工程序 351.3.1 启动运行程序351.3.2 停止运行程序352.程序验证和安全功能 36 2.1程序验证功能3632.1.1 机床闭锁362.1.2 Z轴闭锁362.1.3 自动进给的倍率 36 2.1.4 快速进给的倍率 36 2.1.5 试运行362.1.6 单程序段运行362.2安全功能362.2.1 紧急停止362.2.2 超程检查363.零件程序的输入、编辑和存储 373.1新程序的注册373.2搜索并调出程序373.3插入一段程序373.4删除一段程序373.5修改一个词383.6搜索一个词384.数据的显示和设定384.1刀具偏置值的显示和输入 384.2G54~G59工件坐标系的显示和输入 394.3NC参数的显示和设定 394.4刀具表的修改395.显示功能405.1程序显示405.2当前位置显示406.在线加工功能406.1有关参数的修改: 406.2有关在线加工的操作. 417.机床参数的输入﹑输出 418.用户宏B功能448.1变量448.1.1变量概述448.1.2系统变量458.2算术和逻辑操作508.3分支和循环语句518.3.1无条件分支(GOTO语句) 518.3.2条件分支(IF语句) 528.3.3循环(WHILE语句) 52 8.3.4注意538.4宏调用538.4.1简单调用(G65) 54 8.4.2、模调用(G66、G67) 558.4.3G码调用宏568.4.4、M码调用宏568.4.5M码调用子程序 57 8.4.6T码调用子程序578.5附加说明574附录1:报警代码表591.程序报警(P/S报警) 592.伺服报警603.超程报警614.过热报警及系统报警 61 附录2:CRT/MDI面板图错误!未定义书签。

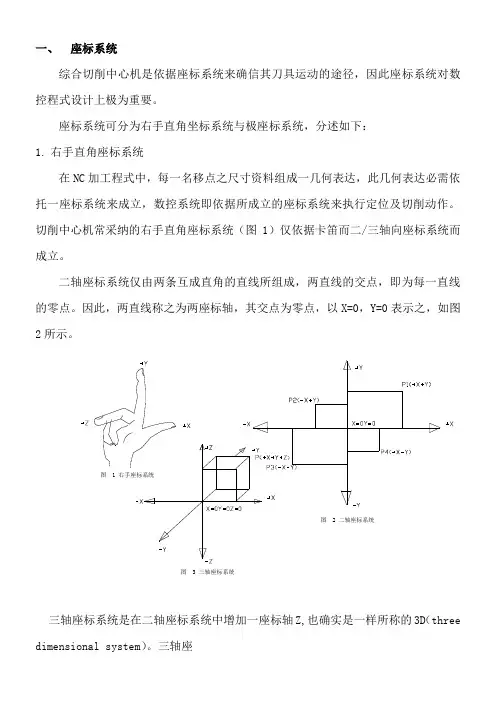

一、座标系统综合切削中心机是依据座标系统来确信其刀具运动的途径,因此座标系统对数控程式设计上极为重要。

座标系统可分为右手直角坐标系统与极座标系统,分述如下:1.右手直角座标系统在NC加工程式中,每一名移点之尺寸资料组成一几何表达,此几何表达必需依托一座标系统来成立,数控系统即依据所成立的座标系统来执行定位及切削动作。

切削中心机常采纳的右手直角座标系统(图1)仅依据卡笛而二/三轴向座标系统而成立。

二轴座标系统仅由两条互成直角的直线所组成,两直线的交点,即为每一直线的零点。

因此,两直线称之为两座标轴,其交点为零点,以X=0,Y=0表示之,如图2所示。

图 3 三轴座标系统图 2 二轴座标系统图 1 右手座标系统三轴座标系统是在二轴座标系统中增加一座标轴Z,也确实是一样所称的3D(three dimensional system)。

三轴座标系统是以三条相互在空间垂直的直线所组成,三直线称之为X 轴、Y 轴、Z 轴,其交点称为系统的零点,以X=0、Y=0、Z=0表示之,如图3所示。

上述座标系统在CNS 中,设定为右手直角座标系统,以拇指方向代表X 轴、食指方向代表Y 轴、中指方向代表Z 轴。

2. 极座标系统数控中位移点之座标值亦能够极坐标系统来表达。

极座标系统仅以半径及角度来表示。

半径为选定平面之第一轴,角度为第二轴,例如:X ——Y 平面选按时,指令半径跟从X 轴,角度跟从Y 轴,如图4所示。

图5极座标角度正负之判定图4极座标系统,角度正方向为选定平面第一轴正向之逆时针方向,负方向为顺时针方向。

极坐标当中心为座标之原点,如图5所示。

二、 M 性能一览表M性能M性能又称辅助性能,在数值操纵机械上常有一些单纯的开/关(ON/OFF)动作,这些动作皆归类于辅助性能。

通常M性能除某些有通用性的标准码外,亦可由制造厂商依其机械之动作要求,设计出不同之M指令,以为操纵不同之开/关动作,或预留I/O(输入/输出)接点,作为操作者自行联结其它附件利用。

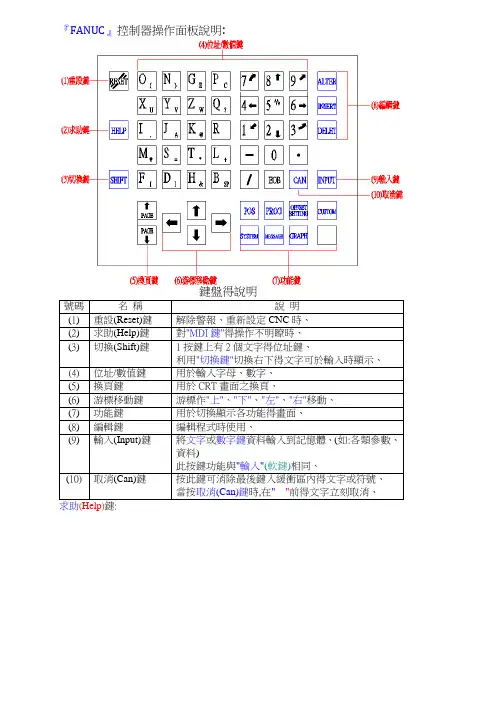

『FANUC』控制器操作面板說明:號碼名稱說明(1) 重設(Reset)鍵解除警報、重新設定CNC時、(2) 求助(Help)鍵對"MDI鍵"得操作不明瞭時、(3) 切換(Shift)鍵1按鍵上有2個文字得位址鍵、利用"切換鍵"切換右下得文字可於輸入時顯示、(4) 位址/數值鍵用於輸入字母、數字、(5) 換頁鍵用於CRT畫面之換頁、(6) 游標移動鍵游標作"上"、"下"、"左"、"右"移動、(7) 功能鍵用於切換顯示各功能得畫面、(8) 編輯鍵編輯程式時使用、(9) 輸入(Input)鍵將文字或數字鍵資料輸入到記憶體、(如:各類參數、資料)此按鍵功能與"輸入"(軟鍵)相同、(10)取消(Can)鍵按此鍵可消除最後鍵入緩衝區內得文字或符號、當按取消(Can)鍵時,在" _ "前得文字立刻取消、(1) 按"ALARM"鍵,顯示:例: 輸入"10"(ALARM NO、) →選擇→顯示以下訊息畫面、(2) 按"OPERAT"鍵,顯示"操作方法"之選項說明、例: 輸入"2" →選擇→顯示選擇需要得畫面配置、(3) 按"PARAM"鍵,顯示參數號碼之分類、游標移動鍵:↑、↓(從某一單節移動至下一單節、)←、→(選擇單節內得個別文字、)編輯(Edit)鍵: ALTER(修改)INSERT(插入)DELETE(刪除)(1)ALTER(修改):將錯誤得"數值/指令"覆蓋、(例:將"X20"修改為"X20、0"、)鍵入"X20、0" →按"ALTER" →顯示以下畫面、(2)INSERT(插入):將鍵輸入緩衝區資料存入控制器記憶體內、(為表示係鍵輸入資料,前頭有">"記號。鍵入資料得最後有"_",表示一個文字得輸入位置。(最多可輸入"32"字、)(3)DELETE(刪除):將控制器記憶體內得文字資料刪除、(例:將"X20、0"刪除、) 以游標移動至要刪除得位置→按"DELETE"、Can (取消):可消除最後鍵入緩衝區內得文字或符號、當按"Can"時,在" _ "前得文字立刻取消、功能鍵有:" POS"、"PROG"、"OFFSET/SETTING"、"SYSTEM"、"MESSAGE"、"GRAPHIC"、"CUSTOM",而各功能鍵代表顯示不同得功能畫面。(一) 按"POS"(功能)鍵,顯示如下:壹、1、按"絕對"(軟鍵),顯示:"絕對座標"畫面。2、(1)按"相對"(軟鍵),顯示:"相對座標"畫面。(2)按"相對"→(操作) (軟鍵),顯示:3、按"總合"(軟鍵),同時顯示:"相對座標"、"絕對座標"、"機械座標"畫面。4、按"HNDL"(軟鍵),顯示:"手動插入"功能畫面、5、按"(操作)"(軟鍵),顯示:貳、"操作監視"畫面:操作方式:按"POS"(功能鍵) →(軟鍵) →出現" MONI"→按"MONI"(軟鍵) →顯示以上畫面、(二)按"PROG"(功能)鍵,顯示如下:1、按"程式"(軟鍵),顯示:A、"加工程式"、(於MEM [即"AUTO"]模式)B、"編輯新加工程式"、(於EDIT模式)2、於"EDIT"模式,按"DIR"(軟鍵):顯示"程式記憶得使用量"及"程式一覽表"畫面、『包含:"登記程式數(USE)"、"剩餘程式數(空)"、"程式號碼(O NO、)"、"程式名稱(COMMENT)"、"登記得程式記憶容量(CHAR、)"、"剩餘可使用得程式記憶容量"。』3、操作方式: EDIT模式、按"PROG" (功能鍵) →程式(軟鍵) →(操作) (軟鍵)→(軟鍵)→顯示以上畫面、READ /PUNCH:可用於程式得傳輸、(PC→CNC控制器控制器→PC)EX-EDT:程式擴充編輯功能、(選購)4、A.BG-EDT (背景編輯) :在程式執行中可進行其她程式得編輯、(編輯方式与前景編輯相同)。操作方式: MEMORY / EDIT模式、按"PROG"(功能鍵) →(操作) (軟鍵)→BG-EDT →顯示以下畫面、→編輯新程式、(例: O0003)→程式內容編輯完成、→(操作) →BG-END →跳回至編輯畫面。B、O檢索:"程式號碼"檢索、(記憶體中有許多程式時,可尋找一程式)操作方式: MEMORY / EDIT模式、O + ×××× (程式號碼) →按"O檢索" (軟鍵)、例: 呼叫記憶體內之加工程式- "O1111"、C、檢索↑、檢索↓:位址文字(X、Y、Z、S、∙∙∙∙)檢索、操作方式: EDIT模式、位址+數值→按"檢索↑"或"檢索↓"、例: 搜尋"X20、0"、(輸入" X20、0 ",再按"檢索↓"、)(三)按"OFFSET/SETTING"(功能)鍵,顯示如下:壹、1、按"補正"(軟鍵):顯示"工具補正"畫面、(可設定"刀具長度補正量"、"刀具半徑補正值"等資料、)A、NO檢索:"番號"檢索、(如上圖,例:"番號011",則輸入"11",再按"NO檢索"、)B、C、輸入:"刀具長度補正量"自動輸入、操作方式: " OFFFSET/SETTING "(功能鍵)→補正(軟鍵)→輸入欲設定得"番號?" →" Z "鍵(字母鍵) →C、輸入( ※使用此功能,必須先"Z軸"回"HOME",再將"相對座標-歸零[ Z 0、000]";否則,會造成長度補正量得誤差、)C、+輸入: 可執行補正量得"加算"与"減算"、D、輸入: 功能与FANUC操作面板上之"INPUT"鍵相同、2、按"SETING"(軟鍵),顯示以下畫面: 按"PAGE ↓"(功能鍵),顯示:再按"PAGE ↓",顯示:3、按"座標系"顯示:一、加工原點(程式原點)設定:加工原點位置得選擇:(1)素材基邊、(2)素材中心、(3)素材基邊偏移"××量"。(1)"素材基邊"尋邊求法: (用"3D-Taster")操作方式: 手輪(Handle)模式、A、步驟: 按"POS(功能鍵)"→ "相對(軟鍵)" [切換至"相對座標"畫面]→移動軸向(例: X軸)→至接觸工件邊→按"X" (字母鍵) [此時畫面中得字元"X"~顯示"閃爍"]→→"起源(軟鍵)" →[此時畫面顯示X0、000]→Z軸提高至淨空高度→移動軸向" Y "→重覆上述步驟→完成尋邊(加工原點)動作、(※加工原點設定,以素材基邊為準、測頭半徑"r",必須列入計算、)B、"工件座標系設定":按"OFFSET/SETING(功能鍵)" →"座標系(軟鍵)" →選擇欲設定得座標系?:例:"G54"(可用游標鍵↑,↓或" NO檢索") →輸入: "X0"→"測量(軟鍵)"→輸入: "Y0"→"測量(軟鍵)"→即完成"工件座標系設定"、(2)素材中心:操作方式: 手輪(Handle)模式、A、步驟: 按"POS(功能鍵)"→ "相對(軟鍵)" [切換至"相對座標"畫面]→移動軸向(例:X軸)→至接觸工件邊→按"X" (字母鍵) →"起源(軟鍵)" →按"Z" (字母鍵) →"起源(軟鍵)" →Z軸提高至淨空高度→移動軸向至工件得另一側→至接觸工件邊→產生一數據、[例如: 畫面顯示: X120、000]→移動X軸向,至"素材中心"、[X120、0 / 2]→→按"X" (字母鍵) →"起源(軟鍵)" →Z軸提高至淨空高度→移動軸向" Y "→重覆上述步驟→完成尋邊(加工原點)動作、B、"工件座標系設定": (設定与"素材基邊"方式相同、)按"OFFSET/SETING(功能鍵)" →"座標系(軟鍵)" →選擇欲設定得座標系?: "G54" →輸入: "X0"→"測量(軟鍵)" →輸入: "Y0"→"測量(軟鍵)" →即完成"工件座標系設定"、(3)素材基邊偏移"××量": (基點以素材左下角為依據、)操作方式: 手輪(Handle)模式、A、步驟: 與(1),(2)方式相同、B、"工件座標系設定": (設定与"素材基邊"方式相同、)按"OFFSET/SETING(功能鍵)" →"座標系(軟鍵)" →選擇欲設定得座標系?: "G54"→輸入: "X0"→"測量(軟鍵)" →輸入: "Y0"→"測量(軟鍵)" →即完成"工件座標系設定"、(※目前之G54座標值為加工素材得基點座標) →移動游標至"X"欄位,輸入偏移量:"100、"→→"+ 輸入(軟鍵)"→→"Y"欄位,輸入偏移量: "80、"→→"+ 輸入(軟鍵)" →即完成"工件座標系設定"、二、刀具長度補正量設定:操作方式: 手輪(Handle)模式、A.步驟: 移動"Z"軸→至刀尖接觸工件表面→按"POS(功能鍵)"→ "總合(軟鍵)" →記錄"Z軸機械座標值"→→按"OFFSET/SETING(功能鍵)" →"補正(軟鍵)" →選擇欲設定得補正號碼?:例:" 001" →輸入" Z軸機械座標值":" -640、7 "→→"輸入(軟鍵)"[或按"INPUT"(於操作面板)]→完成"刀具長度補正量"設定、貳、操作方式:按"OFFSET/SETTING"(功能鍵) →→顯示以上畫面、1、按"MACRO"鍵,顯示:2、按"操作PN"鍵,顯示以下畫面:※功能設定可用"↑";"↓"游標移動鍵,移動至所要得功能位置;"←";"→"游標移動鍵,可設定【ON/OFF】。

FANUC 系列操作面板各按键:RESET(复位键):按下此键,复位CNC系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和中途退出输入、输出过程等。

CURSOR(光标移动键):移动光标至编辑处PAGE(页面转换键):显示器画面向前变换页面,显示器画面向后变换页面。

地址和数字键:按下这些键,输入字母、数字和其它字符POS(位置显示键):在CRT上显示机床现在的位置。

PRGRM(程序键):在编辑方式,编辑和显示内存中的程序。

在MDI方式,输入和显示MDI数据。

在自动方式,指令值显示。

MENU OFFSET(偏置值设定和显示)。

DGNOS PARAM(自诊断参数键)。

参数设定和显示,诊断数据显示OPR ALARM(报警号显示键):报警号显示及软件操作面板的设定和显示AUX GRAPH(图形显示键):图形显示功能INPUT(输入键):用于参数或偏置值的输入;启动I/O设备的输入;MDI方式下的指令数据的输入。

OUTPT START(输出启动键)。

ALTER(修改键):修改存储器中程序的字符或符号。

INSRT(插入键):在光标后插入字符或符号。

CAN(取消键):取消已键入缓冲器的字符或符号。

DELET(删除键):删除存储器中程序的字符或符号。

A 坐标字绕X轴旋转。

B 坐标字绕Y轴旋转。

C 坐标字绕Z轴旋转。

D 补偿号刀具半径补偿指令。

E 第二进给功能。

F 进给速度进给速度的指令。

G 准备功能指令动作方式。

H 补偿号补偿号的指定。

I 坐标字圆弧中心X轴向坐标。

J 坐标字圆弧中心Y轴向坐标。

K 坐标字圆弧中心Z轴向坐标。

L 重复次数固定循环及子程序的重复次数。

M 辅助功能机床开关指令。

N 顺序号顺序段序序号。

O 顺序号顺序号、子程序顺序号的指定。

P 暂停或程序中某功能的开始使用的程序号。

Q 固定循环终止段号或固定循环中的定距。

R 坐标字固定循环中的定距离或圆弧半径的指定。

S 主轴功能主轴转速指令。

T 刀具功能刀具编号指令。

面板操作說明一、模式切換開關TAPE(DNC) : 紙帶模式 (PC連線)。

EDIT : 程式編輯模式。

AUTO : 自動執行模式。

MDI : 手動資料輸入模式。

可由此模式輸入.. 單節指令, 並使機械行之,亦可由此輸入補正值及其他輸入之數據。

HANDLE : 手輪模式。

此時其他模式均無法執行, 僅能作手輪軸向位移。

位移量每格0.001 ,0.01 ,0.1 mm 或 0.0001 ,0.001 ,0.01inch。

JOG : 寸動模式 , 可手動操作各軸慢速位移。

RAPID : 快速移動模式 , 可手動操作各軸慢速位移。

ZERO RETURN : 原點覆歸模式,當選擇此模式後, 按下+Z,+Y和-X軸向開關,則機器即以快動速度回復機器原點。

二、進給速率 (慢速位移)調整開關在執行 MDI, AUTO, TAPE 中之指令時, 可藉調整此選擇開關 0 % 至 150 % ,每段 10 % 可增加或減少,以改變其進給率。

三、快速位移速率調整開關快送、原點覆歸模式或程式執行G00指令時有效。

快送速度可由此開關選定, 範圍為 LOW(速度由參數設定) , 25 , 50 , 100%四、CNC功能鍵1.單節執行開關:自動模式有效。

此開關 "ON",當自動執行時,僅能作單節之操作,需再按下循環開始開關才能執行下一單節。

2.選擇性停止開關:自動模式有效。

此開關 "ON"時,則程式執行 M01 有效,亦即機器會暫時停止執行,其作用如同 M00,需再按下循環開始開關才能繼續執行 ;若此開關 "OFF" 時,則 M01 無效。

3. 機械鎖住開關:手動、自動模式有效。

此開關 "ON",則機器停止位移,但 G、M、S及T功能均繼續執行。

當使用此功能後,須執行手動三軸原點覆歸。

4. 試運轉開關:自動模式有效。

此開關"ON", 則執行 AUTO, MDI 或 TAPE 程式指令之F進給率控制倍率 ,均改由 JOG 速率來控制, 快動G00亦變成寸動速度 (可由參數設定)。

fanuc-oi数控铣床加工中心编程技巧与实例一、fanuc-oi数控铣床加工中心编程技巧在fanuc-oi数控铣床加工中心编程中,有一些技巧可以帮助操作者提高效率和准确性。

要熟练掌握fanuc-oi数控系统的基本操作和功能,包括编程界面的布局、参数设置、常用指令等。

在编程过程中要注意正确使用G代码和M代码,合理安排刀具路径,避免工件干涉和碰撞。

另外,还需要精确计算刀具补偿值,保证加工出来的零件尺寸精准。

要及时保存和备份编程数据,以防意外情况发生。

对于复杂的加工任务,可以考虑使用宏编程或子程序,提高编程的复用性和可维护性。

二、fanuc-oi数控铣床加工中心编程实例以fanuc-oi数控铣床加工中心编程为例,假设我们需要加工一个复杂的铝合金零件。

在编程之前要对零件的图纸进行仔细分析,确定加工顺序和切削参数。

在fanuc-oi数控系统中进行编程,设置好工件坐标系、刀具半径补偿、进给速度、主轴转速等参数。

接下来,按照加工顺序,逐步编写G代码和M代码,控制刀具的移动轨迹和加工过程。

在编程过程中,要考虑好刀具的选择和刀具路径,避免碰撞和干涉。

进行仿真和调试,确保编写的程序没有错误,可以顺利加工出符合要求的零件。

三、关于fanuc-oi数控铣床加工中心编程的个人观点和理解在fanuc-oi数控铣床加工中心编程中,技巧和实例只是基础,更重要的是理解加工原理和工艺要求。

在实际操作中,需要根据不同的零件特点和加工要求,灵活运用编程技巧,确保加工效率和加工质量。

保持对新技术和新工艺的学习和探索,不断提高自身的编程水平和创造力。

通过不断的实践和总结,形成自己的一套fanuc-oi数控铣床加工中心编程经验和方法,提高工作效率和竞争力。

总结:通过fanuc-oi数控铣床加工中心编程技巧与实例的介绍,我们可以更全面、深刻地理解在实际应用中,如何合理地进行加工中心编程。

熟练掌握fanuc-oi数控系统的基本操作和功能,合理选择加工策略和路径,对加工过程进行仿真和调试,将有助于提高加工效率和加工质量。

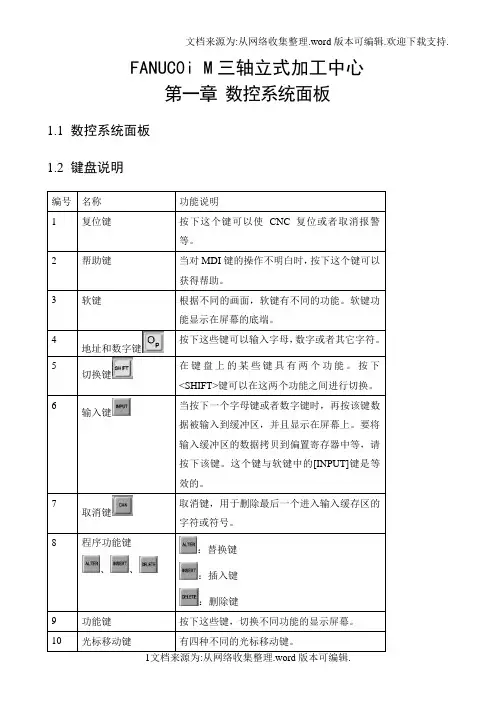

FANUC0i M三轴立式加工中心第一章数控系统面板1.1 数控系统面板1.2 键盘说明编号名称功能说明1 复位键按下这个键可以使CNC 复位或者取消报警等。

2 帮助键当对MDI键的操作不明白时,按下这个键可以获得帮助。

3 软键根据不同的画面,软键有不同的功能。

软键功能显示在屏幕的底端。

4地址和数字键按下这些键可以输入字母,数字或者其它字符。

5切换键在键盘上的某些键具有两个功能。

按下<SHIFT>键可以在这两个功能之间进行切换。

6输入键当按下一个字母键或者数字键时,再按该键数据被输入到缓冲区,并且显示在屏幕上。

要将输入缓冲区的数据拷贝到偏置寄存器中等,请按下该键。

这个键与软键中的[INPUT]键是等效的。

7取消键取消键,用于删除最后一个进入输入缓存区的字符或符号。

8 程序功能键、、:替换键:插入键:删除键9 功能键按下这些键,切换不同功能的显示屏幕。

10 光标移动键有四种不同的光标移动键。

这个键用于将光标向右或者向前移动。

这个键用于将光标向左或者往回移动。

这个键用于将光标向下或者向前移动。

这个键用于将光标向上或者往回移动。

11 翻页键有两个翻页键。

该键用于将屏幕显示的页面往前翻页。

该键用于将屏幕显示的页面往后翻页。

1.3 功能键和软键功能键用来选择将要显示的屏幕画面。

按下功能键之后再按下与屏幕文字相对的软键,就可以选择与所选功能相关的屏幕。

1.3.1 功能键:按下这一键以显示位置屏幕。

:按下这一键以显示程序屏幕。

:按下这一键以显示偏置/设置(SETTING)屏幕。

:按下这一键以显示系统屏幕。

:按下这一键以显示信息屏幕:按下这一键以显示用户宏屏幕。

1.3.2软键要显示一个更详细的屏幕,可以在按下功能键后按软键。

最左侧带有向左箭头的软键为菜单返回键,最右侧带有向右箭头的软键为菜单继续键。

1.4 输入缓冲区当按下一个地址或数字键时,与该键相应的字符就立即被送入输入缓冲区。

输入缓冲区的内容显示在CRT屏幕的底部。

FANUC基本操作指导FANUC基本操作指导1.介绍1.1 FANUC概述1.2 适用范围1.3 目标读者1.4 术语定义2.安全操作2.1 安全要求2.1.1 环境要求2.1.2 设备要求2.1.3 操作人员要求2.2 安全预防措施2.2.1 风险评估2.2.2 防护装置2.2.3 急停按钮2.3 紧急情况处理2.3.1 急停操作2.3.2 应急流程3.基本操作3.1 启动与停止3.1.1 启动程序3.1.2 停止程序3.2 示教模式3.2.1 示教方式选择 3.2.2 示教坐标系统 3.2.3 示教运动指令 3.3 自动模式3.3.1 自动程序创建 3.3.2 自动程序编辑 3.4 运动控制3.4.1 运动模式选择 3.4.2 运动指令详解3.4.3 轨迹规划3.5 编程3.5.1 基本编程概念 3.5.2 语法规则3.5.3 编程实例4.故障排除4.1 常见故障及解决方法 4.1.1 运动异常4.1.2 系统错误4.1.3 控制器故障 4.2 故障诊断工具的使用 4.2.1 报警代码解读 4.2.2 设备诊断工具附件:1.FANUC用户手册2.FANUC软件操作指南注释:1.FANUC - 法那克控制系统的品牌名称2.示教模式 - 允许操作人员通过手动示教来训练运动路径3.自动模式 - 能够按照预先编制的程序自主执行任务4.运动控制 - 控制实现运动轨迹的方向、速度和位置5.编程 - 创建、编辑和管理任务的程序代码本文涉及的法律名词及注释:1.安全法 - 主要针对系统的安全要求和规范进行制定,以保护操作人员和环境安全2.《劳动法》 - 确定劳动关系、保护劳动者权益的法律法规3.《安全生产法》 - 规定生产经营单位的安全生产责任和安全生产要求的法律法规。

FANUC数控机床的操作面板FANUC数控机床是一种具有先进技术和功能的高性能数控设备。

其操作面板是机床上的控制中心,用于设置和管理机床的各项参数和功能,以实现精确加工和高效生产。

本文将详细介绍FANUC数控机床的操作面板的主要功能和操作方法。

首先是运行面板,它包含了机床的运行状态显示器、轴控制、加工设置及其他功能的操作按钮。

运行面板可以通过按钮和旋钮来选择不同的模式和功能。

运行状态显示器可以实时显示机床的运行状态,如加工进度、轴位置等信息,以方便操作员监控加工过程。

数据输入板是用于输入加工参数和程序的主要部分。

它通常包括数字按钮、旋钮和LCD显示屏。

操作员可以通过数字按钮输入数值、选择菜单和进行导航,通过旋钮调整数值和参数。

LCD显示屏可以显示当前操作的内容和结果,便于操作员进行确认和修改。

节拍手柄是用于手动操作机床的关键部分。

通过手柄上的不同按钮和旋钮,操作员可以自由控制机床的各个轴,实现精准的位置调整和切削操作。

这对于设定初始点和预调工件位置非常重要。

节拍手柄的设计和使用方法会根据具体的机床类型和配置有所不同。

程序输入键盘是用于输入加工程序的部分。

它通常包括数字和字母按钮,用于输入程序号、行号和指令等信息。

程序输入键盘可以帮助操作员快速输入复杂的加工程序,提高生产效率。

一般情况下,机床会提供一些快捷键和程序模板,方便操作员输入常见的指令和参数。

此外,一些机床还可以支持外部设备的数据输入,如USB、以太网等。

最后是显示屏,它通常是一个触摸屏,用于显示各种信息、操作界面和图形。

显示屏可以实时显示机床的状态、加工参数和操作菜单,以及提供操作界面以供操作员进行各种设置和调整。

触摸屏的操作方式直观简单,通过手指触摸或滑动即可完成各种操作。

综上所述,FANUC数控机床的操作面板是机床上的控制中心,通过它可以完成对机床各项参数和功能的设置和管理。

操作面板的功能丰富多样,操作方法也较为灵活和便捷,使得操作员可以轻松实现高精度加工和高效生产。

FANUC Series OI 0iMC系统操作说明书手册B4一、概述FANUC Series OI 0iMC系统是FANUC公司推出的一款高性能数控系统,专为现代机床控制而设计。

该系统结合了FANUC多年的数控技术积累和先进的计算机控制技术,为机床制造商和用户提供了稳定、高效、便捷的数控解决方案。

本操作说明书手册将详细介绍该系统的操作说明和常见问题解答,希望能为您提供帮助。

二、操作说明1、系统启动与关机按下系统面板上的电源按钮,系统将自动启动。

等待系统自检完成后,进入操作界面。

关机时,选择主菜单中的“关机”选项,按照提示进行操作。

2、手动操作在操作界面上,可以通过手动模式对机床进行点动、连续进给、快速移动等操作。

手动模式下,可以通过按下相应的轴控制按钮和进给倍率调整旋钮来实现机床的运动。

3、自动操作在自动模式下,可以通过编写程序来实现机床的自动加工。

程序编写需遵循FANUC数控编程语言标准,通过M代码来实现各种动作。

程序编写完成后,通过操作界面上的“运行”按钮启动程序。

4、参数设置在自动模式下,可以通过参数设置来调整机床的运动轨迹、加工速度、切削用量等参数。

参数设置在主菜单中的“参数”选项中,可以根据加工需求进行调整。

三、常见问题解答1、系统无法启动可能原因:电源故障、主板故障。

解决方法:检查电源连接是否正常,专业技术人员进行维修。

2、系统死机可能原因:程序运行异常、系统资源占用过多。

解决方法:重启系统,检查程序是否存在异常,优化系统资源。

21、坐标轴运动不准确可能原因:机械故障、控制系统故障。

解决方法:检查机械传动部分是否正常,专业技术人员进行维修。

211、加工表面质量差可能原因:刀具选择不当、切削参数设置不合理。

解决方法:选择合适的刀具和切削参数,提高加工工艺水平。

FANUC Series 系统OI TD用户手册说明书B4标题:FANUC Series系统OI TD用户手册说明书B4一、介绍FANUC Series系统OI TD是一种先进的数控系统,广泛应用于机械加工、汽车制造、航空航天等领域。

FANUC系统操作简介面板简介FANUC系统是目前市场上非常有竞争力的数控系统之一,FANUC系统操作界面最大的优势就是实线了操作面板的标准化,这对每个初学者或者使用者来说是非常有意义的。

FAUNC系统上半部分采用标准化面板,下半部分为厂家自定义部分。

上半部分左边为LCD显示器,显示器下面有7个扩展功能键,在不同的状态下有不同的功能,右半部分为程序输入区,这里可以进行程序的编辑,位置的查看,刀不的设置等等功能,上面四行为26个字母,数字,EOB (就是分号),加减乘除按键等,主要用于程序的输入。

下面4行为输入功能键,下面对这部分进行详细介绍。

POS为位置按键,这里可以查看机床坐标,绝对坐标和相对坐标等功能,该键的功能就是显示不同状态下的各种位置数字;PR。

: PROG是程序(PROGRAMME )的缩写格式,在这里可以调出编辑好的程序进行查阅和修改,也可以进入此界面后,通过左侧的扩展功能键DIR查看所有程序。

POSFANUC系统的操作面板(以广州机床厂FANUC-Oi-TC为例)如下:磨耗和工件坐标系。

刀补/外形是对刀时用,而工件系可以建立 G54-G59等6个工件坐标系, 这在连续加工中应用非常的广泛。

£: SHIFT 俗称上档键,上四行的每个按键都有一个大字母和一个小字母组成, 大字母是默认的,如果要输入小字母,则需要先按SHIFT 这个按键后在按既可以了。

° AN : CAN 是放弃(CANCLE )的缩写,如果在输入过程中某个字母输入有误可以通过按下此键,会退一个字母。

1: SYSTEM 是系统的意思,这里有系统几乎所有的参数设置,一般情况下不用动用,否则对机床运作会有影响。

AE 託:MESSAGE 是信息的意思,这里可以为 ALM (报警),CNC 错误提供显示 平台,一般情况下机床出现 ALM 时按下此键可以获得有用的报警信息。

m 厂:GSTM/GR 是图像显示区,这里最常用的就是【图像】功能,在模拟的时候可以用到。

FANUC 系列操作面板各按键:RESET(复位键):按下此键,复位CNC系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和中途退出输入、输出过程等。

CURSOR(光标移动键):移动光标至编辑处PAGE(页面转换键):显示器画面向前变换页面,显示器画面向后变换页面。

地址和数字键:按下这些键,输入字母、数字和其它字符POS(位置显示键):在CRT上显示机床现在的位置。

PRGRM(程序键):在编辑方式,编辑和显示内存中的程序。

在MDI方式,输入和显示MDI数据。

在自动方式,指令值显示。

MENU OFFSET(偏置值设定和显示)。

DGNOS PARAM(自诊断参数键)。

参数设定和显示,诊断数据显示OPR ALARM(报警号显示键):报警号显示及软件操作面板的设定和显示AUX GRAPH(图形显示键):图形显示功能INPUT(输入键):用于参数或偏置值的输入;启动I/O设备的输入;MDI方式下的指令数据的输入。

OUTPT START(输出启动键)。

ALTER(修改键):修改存储器中程序的字符或符号。

INSRT(插入键):在光标后插入字符或符号。

CAN(取消键):取消已键入缓冲器的字符或符号。

DELET(删除键):删除存储器中程序的字符或符号。

A 坐标字绕X轴旋转。

B 坐标字绕Y轴旋转。

C 坐标字绕Z轴旋转。

D 补偿号刀具半径补偿指令。

E 第二进给功能。

F 进给速度进给速度的指令。

G 准备功能指令动作方式。

H 补偿号补偿号的指定。

I 坐标字圆弧中心X轴向坐标。

J 坐标字圆弧中心Y轴向坐标。

K 坐标字圆弧中心Z轴向坐标。

L 重复次数固定循环及子程序的重复次数。

M 辅助功能机床开关指令。

N 顺序号顺序段序序号。

O 顺序号顺序号、子程序顺序号的指定。

P 暂停或程序中某功能的开始使用的程序号。

Q 固定循环终止段号或固定循环中的定距。

R 坐标字固定循环中的定距离或圆弧半径的指定。

S 主轴功能主轴转速指令。

T 刀具功能刀具编号指令。

FANUC有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1 工作方式FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:1.编辑(EDIT)方式在该方式下编辑零件加工程序。

2.手摇进给或步进(HANDLE/INC)方式用手摇轮或单步按键使各进给轴正、反向移动。

3.手动连续进给(MDI)方式用手按住机床操作面板上的各轴方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

4.存储器(自动)运行(MEM)方式用存储在CNC内存中的零件程序连续运行机床,加工零件。

5.手动数据输入(MDI)方式该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

6.示教编程对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2 加工程序的编制普通编辑方法将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面,此方式下有两种编程语言:G 代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**、M**、S**、T**、X**、Y**、Z**、F**、O**、N**、P**等。

程序如下例所示:00010:N1 G92 X0 Y0 Z0;N2 S600 M03;N3 G90 G17 G00 G41 D07 X250.0 Y550.0;N4 G01 7900.0 F150;N5 G03 X500.0 Y1150.0 R650.0;N6 G00 G40 X0 Y0 M05;N7 M30;编程时应注意代码的含义。

在车床、铣床、磨床等不同系列的系统中,同一个G 代码意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M 代码的意义也不相同,编程时需查看机床说明书。

FANUC 系列操作面板各按键:RESET (复位键):按下此键,复位CNC 系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和中途退出输入、输出过程等。

CURSOR (光标移动键):移动光标至编辑处PAGE (页面转换键):显示器画面向前变换页面,显示器画面向后变换页面。

地址和数字键:按下这些键,输入字母、数字和其它字符POS (位置显示键):在CRT 上显示机床现在的位置。

PRGRM (程序键):在编辑方式,编辑和显示内存中的程序。

在MDI 方式,输入和显示MDI 数据。

在自动方式,指令值显示。

MENU OFFSET (偏置值设定和显示)。

DGNOS PARAM (自诊断参数键)。

参数设定和显示,诊断数据显示OPR ALARM (报警号显示键):报警号显示及软件操作面板的设定和显示AUX GRAPH (图形显示键):图形显示功能INPUT (输入键):用于参数或偏置值的输入;启动I/O设备的输入;MDI 方式下的指令数据的输入。

OUTPT START (输出启动键)。

ALTER (修改键):修改存储器中程序的字符或符号。

INSRT (插入键):在光标后插入字符或符号。

CAN (取消键):取消已键入缓冲器的字符或符号。

DELET (删除键):删除存储器中程序的字符或符号。

A 坐标字绕X 轴旋转。

B 坐标字绕Y 轴旋转。

C 坐标字绕Z 轴旋转。

D 补偿号刀具半径补偿指令。

E 第二进给功能。

F 进给速度进给速度的指令。

G 准备功能指令动作方式。

H 补偿号补偿号的指定。

I 坐标字圆弧中心X 轴向坐标。

J 坐标字圆弧中心Y 轴向坐标。

K 坐标字圆弧中心Z 轴向坐标。

L 重复次数固定循环及子程序的重复次数。

M 辅助功能机床开关指令。

N 顺序号顺序段序序号。

O 顺序号顺序号、子程序顺序号的指定P 暂停或程序中某功能的开始使用的程序号。

Q 固定循环终止段号或固定循环中的定距。

R 坐标字固定循环中的定距离或圆弧半径的指定。

第二篇数控加工中心基本操作课题一FANUC 0i Mate-MC系统面板操作一、实训目得1、了解FANUC0i Mate-MC数控系统面板各按键功能。

2、熟练掌握FANUC 0iMate-MC数控系统得基本操作。

二、实训项目1、认识FANUC 0i Mate-MC数控系统面板各按键及功能FANUC 0i Mate-MC数控系统面板主要由三部分组成,即CRT显示屏、编辑面板及操作面板。

(1)FANUC 0iMate-MC数控系统CRT显示屏及按键FANUC 0i Mate-MC数控系统CRT显示屏及按键分布见图1-1。

图1—1:FANUC 0i Mate-MC数控系统CRT显示屏CRT显示屏下方得软键,其功能就是可变得。

在不同得方式下,软键功能依据CRT画面最下方显示得软键功能提示。

如图1—2所示(a)程序画面(b)刀偏/设定画面(C)位置画面图1-2:FANUC 0iMate—MC数控系统CRT显示屏画面2、FANUC 0i Mate-MC数控系统编辑面板按键FANUC 0i Mate-MC数控系统编辑面板如图1—3所示,其各按键名称及用途见表1-1、1—2所示。

图1—3:FANUC 0i Mate-MC数控系统编辑面板表1-1 FANUC 0iMate—MC数控系统主菜单功能键得符号与用途序号键符号按键名称用途1 位置键荧屏显示当前位置画面,包括绝对坐标、相对坐标、综合坐标(显示绝对、相对坐标与余移量、运行时间、实际速度等)。

2 程序键荧屏显示程序画面,显示得内容由系统得操作方式决定。

a、在AUTO(自动执行)或MDI(manualdata input 手动数据输入)方式下,显示程序内容、当前正在执行得程序段与模态代码、当前正在执行得程序段与下一个将要执表1-2 FANUC 0i Mate-MC数控系统功能键得符号与用途3、FANUC 0i Mate-MC数控系统操作面板按键及旋钮FANUC 0i Mate—MC数控系统操作面板如图1—4所示,其各按键或旋钮名称及用途见表1-3所示.图1—4 FANUC 0i Mate—Md数控系统操作面板表1-3 FANUC 0i Mate—MC系统VMC850B机床控制面板各键与按钮得功能序号键、旋钮符号键、旋钮名称功能说明1 急停按钮紧急情况下按下此按钮,机床停止一切运动。

2操作模式旋钮用于选择一种工作模式:编辑模式:用于编写、修改程序.自动加工模式:用于自动执行程序.MDI录入模式:可输入一个程序段后立即执行,不需要完整得程序格式。

用以完成简单得工作。

DNC模式:用于机床在线加工.手轮模式:选择相应得轴向及手轮进给倍率,课题二 FANUC 0i Mate-MC数控系统常用得几项基本操作实训一、操作注意事项(一)每次开机前要检查一下铣床得中央自动润滑系统中得润滑油就是否充裕,冷却液就是否充足等。

(二)在手动操作时,必须时刻注意,进行X、Y轴移动前,一般必须使Z 轴处于抬刀位置;避免刀具与工件、夹具、机床工作台上得附件等发生碰撞。

(三)铣床出现报警时,要根据报警信号查找原因,及时解除报警。

(四)更换刀具时注意操作安全.(五)注意对数控铣床得日常维护。

二、开机步骤:(一)接通外部总电源;启动空气压缩机。

(二)接通数控铣床强电控制柜后面得总电源空气开关,此时机床下操作面板上“MACHINE POWER”指示灯亮.(三)按下操作面板上“CNC POWER ON"键,系统将进入自检,操作面板上所有指示灯及带灯键将发亮。

(四)自检结束后,按下操作面板上得“MACHINE RESET”键2-3s,进行机床得强电复位.如果在窗口下方得时间显示项后面出现闪烁得“NO READY”提示,一般情况就是“E—STOP”键被按下,操作人员应将“E-STOP”键沿键上提示方向顺时针旋转释放该键,然后再次进行机床得强电复位.三、关机步骤(一)一般把“MODE SELECT"旋钮旋至“EDIT”,把“FEEDRATE OVERR IDE”旋钮旋至“0”。

(二)按下操作面板上得“E-STOP”键.(三)按下操作面板上得“CNC POWER”得“OFF”键,使系统断电。

(四)关闭数控铣床强电控制柜后面得总电源空气开关。

(五)关闭空气压缩机;关闭外部总电源。

四、返回机床参考点开机后,一般必须进行返回参考点操作其目得就是建立机床坐标系.操作步骤如下:(一)把下操作面板上得“MODE SELECT”旋钮旋至“ZRM”进入返回参考点操作.将快速倍率旋钮旋至最大倍率100%——依次按+Z、+X、+Y轴进给方向键(必须先按+Z,确保回零时不会使刀具撞上工件),待CRT显示屏中各轴机械坐标值均为零时(如图2-5a),回零操作成功。

(二)首先“JOG AXIS SElECT”旋钮中选择得“Z”轴,然后一直按下“+”键,直至HOME中得Z轴指示灯亮为止;然后同样得方法再分别回X轴、Y轴参考点。

(三)如没有一次完成返回参考点操作,再次进行此操作时,由于工作台离参考点已很近,而轴得启动速度又很快,这样往往会出现超程现象并引起报警。

对于超程通常得处理得办法就是在手动方式下按下“JOG AXIS SELECT”中超程轴得负方向键,使轴原离参考点,在按正常得返回参考点操作进行。

在“ZRM”方式下,返回参考点.(四)因紧急情况而按下急停键,然后重新按下“MACHINE RESET”键复位后,在进行空运行或机床锁定运行后,都要重新进行机床返回参考点操作,否则机床操作系统会对机床零点失去记忆而造成事故。

(五)数控铣床返回参考点后,应及时退出参考点,以避免长时间压住行程开关而影响其寿命。

将操作模式旋钮旋至回零模式——将快速倍率旋钮旋至最大倍率100%-—依次按+Z、+X、+Y轴进给方向键(必须先按+Z,确保回零时不会使刀具撞上工件),待CRT显示屏中各轴机械坐标值均为零时(如图2-1),回零操作成功。

图2-1 FANUC 0i Mate-MC数控系统回零操作机床回零操作应注意以下几点:(1)当机床工作台或主轴当前位置接近机床零点或处于超程状态时,此时应采用手动模式,将机床工作台或主轴移至各轴行程中间位置,否则无法完成回零操作.(2)机床正在执行回零动作时,不允许旋动操作模式旋钮,否则回零操作失败.(3)回零操作做完后将操作模式旋钮旋至手动模式-—依次按住各轴选择键-X、—Y、-Z,给机床回退一段约100mm左右得距离(如图2-5 b 所示)五、手动操作机床数控铣床得手动操作包括:主轴得正、反转及停止操作;冷却液得开关操作;坐标轴得手摇脉冲移动、快速移动及点动操作等。

(一)主轴得启动及手动操作1、把操作面板上得“MODE SEKECT”旋钮旋至“MDI”。

2、在CNC面板上分别按下M、0、3、S、5、0、0、;键,然后按“INSERT”键输入;分别然后按“CYCLESTART”键执行“M03S500”得指令操作,此时主轴开始正转.3、在手动方式时,按操作面板上“SPINDLE "中得“CW”键可以使主轴正转;按“CCW"键可使主轴反转;按“STOP"键可使主轴停止转动.(二)冷却液得开关操作1、操作面板上得“MODE SELECT”旋纽旋至手动方式下进行冷却液得开关操作。

2、在操作面板上按“COOL ”中得“ON”键开启冷却液;按“OFF"键关闭冷却液。

(三)坐标轴得手动操作1、坐标轴点动操作(1)把操作面板上得“MADE SELECT”旋钮旋至“JOG”。

(2)选择“ AXIS SELECT”中得“X"“Y”“Z”移动坐标轴,按“JOG”中得“+”“-”键,进行任一轴得正方向或负方向得调速移动,其移动速度由“FEEDRATE OVERRIDE"旋钮调节,其最大移动速度由系统参数设定.2、利用手摇脉冲发生器进行坐标轴得移动操作(1)把操作面板上得“MODE SELECT”旋钮旋至“HANDLE"。

(2)在操作面板上得“AXISSELECT"旋钮中选取要移动得坐标轴“X”“Y”“Z”。

(3)在“HANDLE MULTIPLER"旋钮中选取适当得脉冲倍率,摇动“MANUAL PULSE GENERATOR”作顺时针或逆时针转动进行任一轴得正或负方向移动.3、坐标轴快速移动操作(1)把操作面板上得“MADE SELECT”旋钮旋至“RAPID”。

(2)在操作面板上得“AXIS SELECT”旋钮中选取要移动得坐标轴“X”“Y"“Z"。

(3)按“JOG”中得“+”“-”键进行任一轴得正方向或负方向得快速移动;其移动速度由系统参数设定。

六、刀具半径、长度补偿量得设置(一)按键进入参数设定页面,按“”.(二)用与键选择长度补偿、半径补偿.按刀偏设定键——按软键【(补正)】,出现如图2-2a所示画面—-按光标移动键,将光标移至需要设定刀补得相应位置(如图2-2a光标停在D01位置)-—输入补偿量(如图2-2a输入刀补值6、1)——按输入键(结果如图2-2b所示)。

(a)(b)图1-2 FANUC 0i Mate-MC数控系统刀补设定操作(三)用CURSOR:与键选择补偿参数编号。

(四)输入补偿值到长度补偿H或半径补偿D。

(五)按键,把输入得补偿值输入到所指定得位置。

七、工件坐标系G54—G59 G54、1-G54、48零件原点参数得设置(一)按键进入参数设定页面,按“坐标系”。

(二)用或选择坐标系.(三)输入地址字(X/Y/Z)与数值到输入域;按键,把输入域中间得内容输入到所指定得位置。

八、加工程序得输入与编辑(一)选择一个程序打开程序将程序保护锁调到开启状态--将操作模式旋钮旋至编辑模式-—按程序键,按下软键【(LIB)】(如图2-3a所示CRT显示区即将所有建立过得程序列出)——按地址键O,输入程序号2(必须就是系统已经建立过得程序号)——按向下方向键,打开完成(如图2-3b).(a)(b)图2-9 FANUC 0i Mate-MC数控系统进入程序操作1、选择模式放在“EDIT" 。

2、按键输入字母“O”3、按键输入数字“7”,输入搜索得号码:“O7”。

4、按CURSOR: 开始搜索;找到后,“O7”显示在屏幕右上角程序号位置,“O7”NC程序显示在屏幕上。

(二)搜索一个程序段1、选择模式“AUTO”位置.2、按键入字母“O"。

3、按键入数字“7”,键入搜索得号码:“07”。

4、按→→“O7”显示在屏幕上。

5、可输入程序段号“N30”,按搜索程序段。

(三)输入编辑加工程序创建新程序将程序保护锁调到开启状态—-将操作模式旋钮旋至编辑模式——按程序键——按下软键【(LIB)】进入列表页面(如图2-8 a所示)-—按地址键O,输入一个系统中尚未建立得程序号(如图2-8a所示O1)--按插入键,创建完成(如图2—8b所示窗口)。