套筒加工工艺及夹具毕业设计论文

- 格式:doc

- 大小:938.50 KB

- 文档页数:40

毕业设计(论文)说明书题目套筒十字槽铣削专机设计目录第一章前言 (3)1.1铣床简介 (3)1.1.1铣床的发展历史 (3)1.1.2铣床的分类 (3)第二章铣床内部结构的各项性能校核 (4)2.1确定电动机类型 (4)2.2外部传动件的校核 (4)2.2.1带传动各项性能校核 (5)2.2.2齿轮传动各项性能校核 (7)2.2.3轴的各项性能校核计算 (9)第三章附铣床各图 (12)文献参考 (13)前言毕业设计是学生在学完教学计划所规定的全部课程后,总结在校学习成果,应用自己所学知识和能力进行的一次综合性的大实践,在校学习的最后一环,必将对毕业后的工作产生深远的影响。

毕业设计培养和锻炼自己对所学知识的灵活应用,通过毕业设计,可以掌握正确的设计方法和设计思维方法,进一步提高自己有关机械制造工艺及设备方面的设计能力,提高制图、计算、文字叙述、运用各种标准、规范、手册的能力,学会调查研究、理论联系实际、锻炼查阅、分析研究国内外有关资料的能力,巩固并扩大知识领域和视野,学习本专业范围内与设计题目有关的专业知识,使自己得到更好的锻炼,以能够胜任将来的工作的需要。

随着现代机械工业的发展,机床的种类越来越繁多,机床的功能越来越多,为了适应当今机械生产中的特殊要求,专用机床的应用越来越广泛。

之所以选择套筒十字槽铣削专机设计作为我的设计题目,是因为我发现以前的铣床虽然功能不少,但是有很多不足之处,比如对工件大批量生产不能满足,而且生产效率不高,对一些有特殊要求的工件也不能进行批量生产。

基于这个前提,我选择了铣削类的专机设计,主要是针对套筒十字槽的铣削进行加工。

通过本次设计,可以生产出一种铣床满足套筒十字槽的铣削标准化批量生产,这种铣床既可以满足特殊的加工要求又节省了时间、减少了劳动力。

本毕业设计的目的是设计出一种铣削类的专用机床,让它只对套筒十字槽这一类材料进行铣削加工。

本机床结构简单、集中化程度高、针对性强、工作效率高、能够适应在生产批量大的生产中的要求。

XX大学设计论文套零件加工工艺及钻孔夹具设计所在学院专业班级姓名学号指导老师年月日【摘要】套零件加工工艺及钻床夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺,工序,切削用量,夹紧,定位,误差全套图纸,加153893706[Abstract]Set of parts machining technology and the design of drilling jig design, including design process is machining process design and the three part special fixture. In the process of design should first of all parts to analyze, understand parts of the process and then design a blank structure, and choose the good parts machining datum, designs the process routes of the parts; then the parts of each step process dimension calculation, the key is to determine the process equipment and cutting the amount of each working procedure; design then a special fixture,fixture for the various components of the design, such as the connecting part positioning device, clamping device, a guide element, clamp and the machine tool and other components; the positioning error generated when calculate fixture positioning, analysis of the rationality and deficiency of fixture structure, pay attention to improving and will design in.Keywords: process, process, cutting parameters, clamping目录第1章序言 (5)第2章零件的分析 (6)2.1零件的形状 (6)2.2零件的工艺分析 (6)第3章工艺规程设计 (7)3.1确定毛坯的制造形式 (7)3.2基面的选择 (8)3.3制定工艺路线 (8)3.3.1 工艺路线方案一 (8)3.3.2 工艺路线方案二 (9)3.3.3 工艺方案的比较与分析 (10)3.4选择加工设备和工艺装备 (10)3.4.1 机床选用 (10)3.4.2 选择刀具 (11)3.4.3 选择量具 (11)3.5机械加工余量、工序尺寸及毛坯尺寸的确定 (11)3.6确定切削用量及基本工时 (13)第4章钻孔夹具设计 (22)4.1夹具的夹紧装置和定位装置 (22)4.2夹具的导向 (23)4.3定位方案分析与比较(列举了3种方案) (24)4.4钻孔与工件之间的切屑间隙 (26)4.5钻模板 (27)4.6定位误差的分析 (27)4.7钻套、衬套、钻模板设计与选用 (28)4.8确定夹具体结构和总体结构 (29)4.9夹具设计及操作的简要说明 (31)总结 (33)致谢 (34)参考文献 (35)第1章序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

套筒类零件的加工工艺及夹具设计套筒是一种常用的机械零件,广泛应用于汽车、机械设备等领域。

套筒的加工工艺及夹具设计对于产品质量和生产效率有着重要影响。

下面将从套筒类零件的加工工艺和夹具设计两个方面进行详细介绍。

一、套筒类零件的加工工艺1.材料选择:套筒常用的材料有铸铁、合金钢等。

根据产品的要求和使用环境选择合适的材料。

2.工艺规划:在确定套筒的形状和尺寸后,进行工艺规划。

包括确定加工顺序、加工方法、工艺参数等。

3.车削:套筒类零件的加工通常采用车削加工。

首先是粗车削,将套筒的外径、内径和长度粗略加工到指定尺寸。

然后进行精车削,将尺寸加工到精度要求的范围内。

4.放电加工:对于一些工艺要求高、难以进行车削的套筒类零件,可以采用放电加工。

通过电火花的烧蚀和溶解作用,使套筒的表面精度得到提高。

5.热处理:对于一些要求硬度和耐磨性的套筒类零件,可以进行热处理。

热处理方法包括淬火、调质等,可以提高套筒的使用寿命和性能。

6.光洁处理:对于一些外观要求高的套筒类零件,可以进行光洁处理。

包括抛光、喷砂等方法,使套筒表面变得光滑。

二、套筒类零件的夹具设计1.夹具类型选择:根据工件的形状和加工要求选择合适的夹具类型。

常用的夹具类型有卡盘夹具、槽铣夹具等。

2.夹紧力设计:根据套筒的材料和形状,设计夹具的夹紧力。

夹紧力要足够大,保证工件的刚性和位置精度。

3.夹具定位设计:设计夹具的定位方式,保证工件在加工过程中的位置精度。

常用的定位方式有销针定位、销楔定位等。

4.夹具结构设计:根据套筒的特点和工艺要求,设计夹具的结构。

包括夹具机构、夹具部件的尺寸和材料等。

5.夹具刀具设计:根据加工工艺的要求,设计夹具的刀具。

包括车刀、铣刀等。

刀具要具备良好的切削性能和耐磨性。

6.夹具的安装和调试:根据设计要求,进行夹具的安装和调试。

确保夹具能够正常工作并满足加工要求。

以上是关于套筒类零件的加工工艺及夹具设计的详细介绍。

加工工艺的合理选择和夹具的设计可以有效提高套筒类零件的加工效率和产品质量。

车床尾座套筒加工工艺及夹具设计一、车床尾座套筒加工工艺1.材料准备:选用合适的材料进行加工,一般选择高强度、耐磨损的材料。

2.车削工序:先将材料锯成适当的长度,然后进入车床车削工序。

先进行外圆车削,保证材料的尺寸和精度;然后进行内圆车削,加工套筒的内孔。

3.铣削工序:根据套筒的设计要求,进行铣削工序,加工套筒的平面和各种形状的凹陷部分。

4.螺纹加工:如果套筒需要有螺纹的部分,则进行螺纹加工,一般使用车床进行内和外螺纹的切削。

5.电火花加工:如果套筒需要有精密的小孔或者细长的槽,可以选择电火花加工进行加工。

6.整体校对:最后对加工好的尺寸进行校对,确保加工精度和尺寸要求。

二、夹具设计夹具是加工过程中用于固定工件、定位加工刀具的装置。

为了保证车床尾座套筒的加工质量和效率,需要设计合理的夹具。

以下是夹具设计的一般步骤:1.夹具功能要求:确定夹具的基本功能要求,如固定工件、定位刀具、方便加工等。

2.工件定位:根据尺寸和形状要求,确定工件在夹具中的定位方式,如使用止削装置、夹紧块等。

3.工件固定:确定工件在夹具中的固定方式,如使用螺栓、夹紧块、弹性夹具等。

4.夹具切削力分析:根据加工过程中的切削力分析,确定夹具的刚性和耐力要求,避免因切削力导致夹具变形或破坏。

5.夹具结构设计:根据以上要求,设计夹具的结构和形状,包括夹具底座、定位装置、夹紧装置等。

6.夹具制造和安装:根据设计图纸制作夹具零部件,然后进行组装和安装。

以上是车床尾座套筒加工工艺及夹具设计的基本介绍,具体的加工工艺和夹具设计需要根据实际情况进行详细分析和设计。

合理的加工工艺和夹具设计可以提高加工效率和产品质量。

目录摘要 (2)第1章 (3)1.1零件的分析 (3)1.2零件的作用 (3)第2章 (4)2.1确定毛坯的制造形式 (4)2.2定位基准的选择 (5)2.2.1粗基面的选择 (5)2.2.2精基面的选择 (5)2.2.3拟定工艺路线 (6)2.3工艺方案的比较分析 (7)2.4选择刀具具、量具 (8)2.4.1刀具的选择 (8)2.4.2选择量具 (8)2.5机械加工余量、工序尺寸的及毛坯尺寸的确定 (9)2.5.1外圆表面加工余量 (9)2.5.2长度方向的加工余量 (9)2.5.3内孔的加工余量 (9)2.6确定切削时间及基本时间 (10)2.6.1粗加工切削用量的的选择 (10)2.6.2精加工切削用量的选择 (10)2.7零件图 (14)第3章专用夹具设计 (15)3.1夹具概述 (15)3.2夹具的分类 (15)3.2.1 通用夹具 (15)3.2.2专用夹具 (15)3.2.3可调夹具 (16)3.2.4组合夹具 (16)3.3定位基准的选择 (16)3.4工件在夹具上加工的精度分析 (16)3.4.1影响加工精度的因素 (16)3.5切削力和加紧力计算 (18)3.6夹具体的设计 (18)3.7夹具设计中的特点 (18)3.8夹具图 (19)毕业设计总结 (19)致谢 (21)参考文献 (22)摘要机械制造工装夹具设计是一个非常重要的学习环节,它一方面要求我们通过设计能获得综合应用过去所学过的全部课程进行工装夹具设计的基本能力,另外,这也是以后做好毕业设计进行一次综合训练和准备。

通过本次设计可以把自己在平时课堂学习的知识都实践,提高夹具设计的能力。

培养自己的思考能力,在以后的工作中能不断思考工作方法,提高生产效率,减少不必要的动作,提高安全系数。

为了提高劳动生产率,保证加工质量,降低劳动法强度,需做一种专用夹具,省去加工中繁琐的工序。

我们已经学习了机械制造工艺和夹具,对夹具设计有了初步的了解。

江西冶金职业技术学院自学考试毕业设计(论文)题目:典型套筒类零件加工工艺分析系 (部):机械工程系专业名称数控技术应用姓名准考证号 0570********班级名称 08数控本科班提交时间摘要高效率、高精度加工是套筒类最主要特点之一。

利用套筒零件加工,其产品加工的质量一致性好,尤其在轮廓不规则、复杂的曲线或曲面、多工艺复合化加工和高精度要求的产品加工时,其优点是传统数控零件加工所无法比拟的。

随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

本次设计就是进行套类零件的数控加工工艺,对套类零件的加工工艺分析,并绘制零件图。

其中零件工艺规程的分析是此次论文的重点和难点。

关键字:套筒类零件;液压缸;工艺分析目录引言 (1)一、套筒类零件的结构特点及工艺分析 (1)1.1轴承套加工工艺分析加工 (1)1.2液压缸加工工艺分析 (2)二、套筒类零件加工中的主要工艺问题 (4)2.1 保证相互位置精度 (4)2.2 防止变形的方法 (6)三、套筒类零件的程序编程 (8)四、套筒类零件加工中的主要工艺问题 (11)4.1 保证相互位置精度 (11)五、套简类零件的功用及结构特点 (11)5. 1 套筒类零件技术要求 (12)5.2 套筒类零件的材料、毛坯及热处理 (13)结束语 (14)致谢 (15)参考文献 (16)典型套筒类零件加工工艺分析引言理想的加工程序不仅应保证加工出符合图样的合格工件,同时应能使数控机床的功能得到合理的应用和充分的发挥。

数控机床是一种高效率的自动化设备,它的效率高于普通机床的2~3倍,要充分发挥数控机床的这一特点,必须在编程之前对工件进行工艺分析,根据具体条件,选择经济、合理的工艺方案。

数控加工工艺考虑不周是影响数控机床加工质量、生产效率及加工成本的重要因素。

薄壁套筒零件的夹具设计夹具在机械加工中起着举足轻重的作用,特别是对于薄壁套筒零件的加工。

薄壁套筒零件一般壁厚薄、固度低,容易变形和变形难以控制,因此在夹持和加工过程中需要特殊的夹具设计来确保精度和质量。

本文将详细介绍薄壁套筒零件夹具的设计过程,包括定位、夹持和支撑等方面。

一、定位定位是夹具设计的第一步,其目的是确保工件在夹持过程中能够保持正确的位置和方向。

由于薄壁套筒零件壁厚较薄,容易变形,所以定位方式需要尽量减少对工件的应力,同时保证工件的准确定位。

1.定位方式常见的定位方式有圆柱定位、平面定位和边定位等。

对于薄壁套筒零件,可以选择合适的定位方式,如圆柱定位更适用于内径较小的套筒,而平面定位或边定位则更适用于外径较大的套筒。

2.定位点的选择定位点应选择在套筒的坚固部分,避免选择在壁厚较薄的区域。

在选择定位点时,需综合考虑夹具刚度、加工精度和变形控制等因素。

二、夹持夹持是夹具设计的核心要素,关系到薄壁套筒零件的加工质量和变形控制。

对于薄壁套筒零件,夹持应该均匀分布,使工件的变形得到控制。

1.夹紧方式常见的夹紧方式有机械夹紧、液压夹紧和真空吸附等。

针对薄壁套筒零件,有时机械夹紧会导致工件变形较大,此时可以考虑使用液压夹紧或真空吸附的方式来夹持工件,以减小变形。

2.夹紧力的控制对于薄壁套筒零件,夹紧力需要合理控制,既要保证工件的刚度,又要避免夹紧力过大造成工件变形。

夹持力的大小需要根据工件的特性和尺寸来确定,可以通过试验和经验总结来获得。

三、支撑1.支撑方式常见的支撑方式有固定支撑和活动支撑。

对于薄壁套筒零件,一般建议采用固定支撑方式,即通过固定支撑点来确保工件的形状和稳定性。

支撑点应选择在夹具上的坚固部位,避免选择在壁厚较薄的区域。

2.支撑点的选择支撑点的选择需要综合考虑切削力、工件变形和加工精度等因素。

一般来说,支撑点要避开加工区域,以防止支撑力对工件造成干扰。

综上所述,薄壁套筒零件的夹具设计需要注重定位、夹持和支撑等方面。

毕业设计任务书学生姓名院系机电工程学院专业、班级指导教师姓名职称讲师从事专业工程力学是否外聘□是□否题目名称套筒零件加工工艺及车床夹具设计一、设计目的、意义随着现代科技的进步和生产的发展,新产品的发展很快,品种的规格越来越多,质量要求也越来越高。

产品更新换代的周期很短,多品种、小批量生产逐渐占了优势。

许多先进的工业国家的统计资料表明,在现代的机械工业中,约有80%的企业属于这类生产类型的。

鉴于目前机械加工中大多是采用通用机床加上各种夹具、辅助夹具及刀具等进行产品零件的生产,工艺准备工作比较繁重。

其中夹具设计和制造的工作量显得更为突出,往往成为生产准备工作的关键。

因此,如何提高夹具设计水平,缩短设计时间,就成为当前新产品试制和成批生产中的一个重要问题。

要做好夹具的设计工作,一般而论,应具备必要的基本知识,熟悉大量的结构示例,掌握合理的设计方法,了解产品生产的具体条件。

此外,还应考虑到夹具的制造工艺,并应与生产工艺规程的设计及刀具,辅助工具和测量工具设计中的某些有关问题相联系。

毕业设计是培养学生综合能力的重要环节,是对大学所学知识的一次系统总结。

培养学生综合运用所学过的基本理论知识和专业知识及专业技能的能力,是学生的专业能力和综合素质进一步得到提高。

因此,进行某一零件的加工工艺及夹具的设计就有一定的意义。

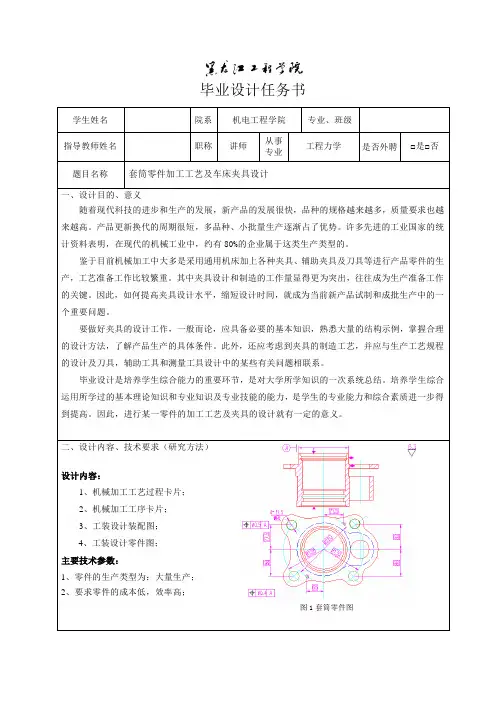

二、设计内容、技术要求(研究方法)设计内容:1、机械加工工艺过程卡片;2、机械加工工序卡片;3、工装设计装配图;4、工装设计零件图;主要技术参数:1、零件的生产类型为:大量生产;2、要求零件的成本低,效率高;图1套筒零件图。

毕业设计论文任务书—套筒一、选题背景与意义套筒是一种常见的机械零件,广泛应用于各个行业的各种机械设备中。

套筒的设计与制造对于机械设备的正常运行和性能表现有着重要的影响。

然而,在目前的市场上,对套筒的设计与制造过程并没有进行系统的研究和优化,导致了一些问题的存在,如套筒的质量不稳定、成本较高等。

因此,本毕业设计以套筒的设计与制造过程为研究对象,旨在通过对套筒的设计与制造过程进行优化与改进,提高套筒的质量稳定性和降低制造成本,进而提升机械设备的整体性能。

二、研究内容1.了解套筒的基本知识和相关理论,包括套筒的结构特点、性能要求等。

2.分析目前市场上套筒设计与制造过程存在的问题,及其对机械设备性能的影响。

3.通过研究不同的设计与制造技术,优化套筒的设计与制造过程,提高套筒的质量稳定性。

4.探索降低套筒制造成本的方法与技术,提高套筒的经济性。

5.开发适用于套筒设计与制造的计算机辅助设计与制造软件,提高工作效率。

三、研究方法与步骤1.文献资料调研:了解套筒的基本知识和相关技术,分析目前研究现状。

2.问题分析:分析目前市场上套筒设计与制造过程存在的问题及其原因。

3.设计优化:通过对不同设计与制造技术进行比较和分析,优化套筒的设计与制造过程。

4.降低成本:研究降低套筒制造成本的方法与技术,提高套筒的经济性。

5.软件开发:开发适用于套筒设计与制造的计算机辅助设计与制造软件,提高工作效率。

6.实验验证:通过设计与制造实验,测试和验证套筒的性能改善效果。

四、预期成果1.系统分析套筒设计与制造过程存在的问题并提出解决方案。

2.优化套筒的设计与制造过程,提高套筒的质量稳定性和性能表现。

3.降低套筒制造成本,提高套筒的经济性。

4.开发适用于套筒设计与制造的计算机辅助设计与制造软件。

五、进度安排第一阶段(一个月)- 进行文献资料调研,了解套筒的基本知识和相关技术。

- 分析市场上套筒设计与制造过程存在的问题及其原因。

第二阶段(两个月)- 优化套筒的设计与制造过程,提出解决方案。

( 此文档为 word 格式,下载后您可任意编辑修改! ) 湖南电气职业技术学院毕业设计题目:车床尾座套筒生产加工工艺设计学生姓名:卢曼专业:机械设计与制造系别:机械工程系指导教师:罗佳2012年11月30日目录第一章绪论 (3)第二章毕业设计任务书 (4)第三章零件图样分析(重点) (5)3.1 图样 (5)3.2 零件图样功能分析 : (5)3.3 加工工艺的分析 (6)第四章零件的生产类型 (9)第五章拟定零件加工工艺路线分析 (15)5.1 选择零件各表面的加工方法 (15)第六章零件的毛坯类型及其制造方法 (30)6.1 零件毛坯类型 (30)第七章选择零件的定位基准和加工装备 (31)7.1 零件的定位基准选择 (31)7.2 加工装备的选择 (31)第八章确定加工参数及程序设计 (34)8.1 加工参数 (34)8.2加工程序: (36)第九章总结 (38)第十章参考文献 (40)第一章绪论毕业设计的目的:车床尾座套筒加工工艺规程设计属于一种典型零件的加工工艺规程设计,在编写它的加工工艺规程的过程中涉及到热处理、各类机床的选用、夹具设计等很多方面的知识,它综合了《机械制造技术基础》、《材料成型》、《工程材料》、《夹具设计》、《机床概论》等多门机械制造专业的主干专业课,因此在这个过程中不但可以使我加深以前所学的专业课的理解,也可以让我把以前所学的一些专业课程融会贯通,起到温故而知新的作用,为以后的继续学习和深造打下坚实的基础。

车床尾座套筒属于一类典型的零件,掌握了它的加工工艺规程就等于掌握了这一类零件的加工工艺规程。

研究车床尾座套筒加工工艺规程就等于在研究一类零件的加工工艺规程,因此制定出一套经济的加工工艺规程意义深远。

这不紧影响到这一类零件的加工成本,还可以为将来 CAPP 系统的发展准备出一套最优的检索资料。

第二章毕业设计任务书课题一:车床尾座套筒生产加工工艺设计零件图:生产批量:单件小批生产,每次50 件设计要求: 1 完成零件图工艺过程卡、工序卡、刀具卡、手工绘制零件图一张说明书一份。

摘要这次毕业设计内容包括:深入学习了解了机械制造工艺规程设计、机床夹具设计、金属切削机床和可互换的测量和技术等相关的课程。

套筒部件的机械加工工艺规程设计和铣削表面沟槽工艺的夹具设计包括有零件加工的工艺设计、工序设计和专用夹具设计这些环节。

在进行工艺设计时,第一步要对零件进行分析,先通过对零件加工工艺的了解设计出零件毛坯的结构,在这之后选择零件的加工工艺基准,设计出零件的加工路线;第二步是对零件各个步骤中的步骤进行尺寸设计计算,其中最重要的是确定每个工艺的切削加工用量和加工设备数量。

在进行专用夹具设计时,第一步设计出组成该夹具的各个部件,例如夹紧元件、引导元件、定位元件、夹具体与机床的连接部件以及其它部件;第二步计算过程目的是夹具的精确定位误差;最后分析出该夹具结构的合理之处和不足之处,并在今后的学习和工作的设计中加强注意。

关键词:工艺;工序;夹紧;定位目录摘要 (III)Abstract................................................................................................... 错误!未定义书签。

前言............................................................................................................................. - 1 - 第一章国内外工艺夹具设计的现状及前景.................................................... - 2 -1.1 国外工艺夹具设计的现状及前景.................................................................... - 2 -1.2 国内工艺夹具设计现状及前景........................................................................ - 3 - 第二章本课题研究的内容及目的....................................................................... - 4 -2.1 本课题研究的内容............................................................................................ - 4 -2.2本课题研究的目的............................................................................................. - 4 - 第三章零件的分析................................................................................................... - 6 -3.1 零件的作用及特点............................................................................................ - 6 -3.2 零件的工艺分析................................................................................................ - 6 - 第四章工艺规程设计 .............................................................................................. - 8 -4.1 确定毛坯的制造形式........................................................................................ - 8 -4.2 基准的选择........................................................................................................ - 8 -4.3 制定工艺路线.................................................................................................... - 9 -4.4 机械加工余量、工序尺寸及毛坯尺寸的确定...............................................- 11 -4.5确定切削用量及基本工时............................................................................... - 17 - 第五章夹具设计 ..................................................................................................... - 35 -5.1工序XIII夹具设计......................................................................................... - 35 -5.2 工序XIV夹具设计.......................................................................................... - 37 - 第六章结论.. (40)参考文献.............................................................................................. 错误!未定义书签。

天津大学网络教育学院专科毕业论文题目:套筒类零件的加工工艺与夹具设计完成期限:2014年7 月5 日至2014年11 月10 日学习中心泉州象形年级2012级专业机械制造与自动化指导教师姜帆姓名罗志强学号 122213403046摘要套筒零件的主要加工表面为孔和外圆表面。

外圆表面加工根据精度要要求可选择车削和磨削。

孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。

对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工。

本次设计的油缸,为保证孔的精度和表面质量将先后经过粗镗、半精镗、精镗和滚压等四道工序加工。

在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。

对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。

但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

关键字:工艺设计;基准选择;切削用量;定位误差套筒类零件的加工工艺与夹具设计一、概述(一)套筒零件的功用和结构特点套筒零件是机械加工中经常碰到的一种零件,它的应用范围很广。

例如:支承旋转轴的各种形式的轴承、夹具上的导向套、内燃机的汽缸套以及液压系统中的油缸等。

机器中的套筒零件起支承或导向作用。

由于功用不同,套筒零件的结构和尺寸有很大的差别,但结构上仍有共同的特点:零件的主要表面为不同轴度要求较高的内、外旋转表面;零件壁的厚度较薄:零件的长度一般大于直径等。

(二)套筒零件的技术要求套筒零件的主要表面是内孔和外圆,其主要技术要求如下:1、内孔内孔是套筒零件起支承作用或导向作用最主要的表面,它通常与运动着的轴、刀具或活塞相配合。

内孔直径的尺寸精度一般为2级,精密轴套有时取1级,油缸由于与其相配的活塞上有密封圈,故要求较低。

套筒零件的机械加工工艺规程及夹具设计毕业设计说明书课题:套筒零件的机械加工工艺规程及夹具设计专业:班级:姓名:学号:指导老师:毕业设计(论文)任务书专业:数控技术班级:数控姓名:学号:一、设计题目(附图):套筒零件机械加工工艺规程制订及第工序工艺装备设计。

二、设计条件:l、零件图;2、生产批量:中批量生产。

三、设计内容:1、零件图分析:l)、零件图工艺性分析(结构工艺性及技术条件分析);2)、绘制零件图;2、毛坯选择:1)、毛坯类型;2)、余量确定;3)、毛坯图。

3、机械加工工艺路线确定:1)、加工方案分析及确定;2)、基准的选择;3)、绘制加工工艺流程图(确定定位夹紧方案)。

4、工艺尺寸及其公差确定:1)、基准重合时(工序尺寸关系图绘制);2)、利用尺寸关系图计算工序尺寸;3)、基准不重合时(绘制尺寸链图)并计算工序尺寸。

5、设备及其工艺装备确定:6、切削用量及工时定额确定:确定每道工序切削用量及工时定额。

7、工艺文件制订:1)、编写工艺设计说明书;2)、填写工艺规程;(工艺过程卡片和工序卡片)8、指定工序机床夹具设计:1)、工序图分析;2)、定位方案确定;3)、定位误差计算;4)、夹具总装图绘制。

9、刀具、量具没计。

(绘制刀具量具工作图)10、某工序数控编程程序设计。

四、上交资料(除资料2使用标准A3手写外,其余电子文稿指导教师审核后,打印上交)1、零件机械加工工艺规程制订设计说明书一份;(按统一格式撰写)2、工艺文件一套(含工艺过程卡片、每一道工序的工序卡片,工序附图);3、机床夹具设计说明书一份;(按统一格式撰写)4、夹具总装图一张(打印图纸);零件图两张以上(A4图纸);5、刀量具设计说明书一份;(按统一格式撰写)6、刀具工作图一张(A4图纸);量具工作图一张(A4图纸)。

7、数控编程程序说明书五、起止日期:2010年月日一2010年月日(共8周)六、指导教师:七、审核批准:教研室主任:系主任:年月日八、设计评语:九、设计成绩:年月日目录第一章工艺设计说明书 (6)1.零件图的工艺性分析 (6)1.1零件结构功用性分析 (6)1.2零件技术条件分析 (6)1.3零件的结构工艺性分析 (7)2毛坯的选择 (7)2.1毛坯的类型 (7)2.2毛坯余量的确定 (7)2.3毛坯-零件合图 (7)3.机械加工工艺路线确定 (8)3.1加工方法分析确定 (9)3.2加工顺序的安排 (9)3.3定位基准选择 (9)3.4加工阶段划分 (9)3.5主要机加工工序简图 (10)4.设备及其工艺装备确定 (12)4.1选择机床和夹具 (12)4.2刀具的选择 (12)4.3量具的选择 (13)5.切削用量的选择 (14)5.1主轴转速的确定 (15)5.2进给速度的确定 (16)5.3背吃刀量的选择 (16)第二章第50号工序夹具设计说明书 (17)1.工序尺寸精度分析 (17)2.定位方案确定 (17)3.定位误差分析 (17)4.加紧方案及元件确定 (17)5.夹具总装草图 (17)第三章第20、25号工序刀具设计说明书 (19)1.工序尺寸精度分析 (19)2.刀具类型的确定 (19)3.刀具设计参数确定(数据来源参考书[3]) (19)4.刀具工作草图 (20)第四章第45号工序量具设计说明书 (21)1.工序尺寸精度分析 (21)2.量具类型确定 (21)3.极限量具尺寸公差确定 (21)4.极限量具公差带图 (21)5.极限量具结构设计 (22)第五章第30、35、65、70号工序数控编程设计说明书 (23)1.数控加工工艺性分析 (23)2.走刀路线的确定 (23)3.刀具及切削用量确定 (23)4.编程原点的确定及数值计算 (24)5.程序编写及说明 (25)第六章毕业设计体会 (29)第七章参考资料 (30)致谢 (31)套筒零件的工艺规程、夹具及程序设计摘要本文主要讲述套筒零件的加工工艺,通过开篇对其零件图纸进行工艺分析,然后设计出毛坯,制定出机械加工工艺路线,分析工序尺寸与确定公差,选择加工设备,再到夹具、刀具、量具的设计,最终编制出零件的数控加工程序,运用程序在数控机床上进行数控加工,最后完成该零件的所有工序,得到合格的零件。

本科毕业设计论文题目外筒衬套零件的工艺规程和夹具设计专业名称机械设计制造及其自动化学生姓名指导教师毕业时间2014年5月毕业设计论文任务书一、题目外筒衬套零件的工艺规程和夹具设计二、指导思想和目的要求毕业设计(论文)是培养学生自学能力、综合应用能力、独立工作能力的重要教学实践环节。

在毕业设计中,学生应独立承担一部分比较完整的工程技术设计任务。

要求学生发挥主观能动性,积极性和创造性,在毕业设计中着重培养独立工作能力和分析解决问题的能力,严谨踏实的工作作风,理论联系实际,以严谨认真的科学态度,进行有创造性的工作,认真、按时完成任务。

三、主要技术指标1、零件图一张;2、毛坯图一张;3、工艺规程一本;4、工艺装备(夹具1-2套);5、说明书一份四、进度和要求1、分析并绘制零件图2周2、绘制毛坯图1周3、设计工艺路线及编制工艺规程5周4、设计工艺装备4周5、编写说明书(论文)2周五、主要参考书及参考资料1、闫光明主编《现代制造工艺基础》西北工业大学出版社 20072、哈工大李益民主编《机械制造工艺设计简明手册》机械工业出版社,1994目录摘要 (I)ABSTRACT........................................................... I I 前言........................................................... - 1 -第1章零件的分析................................................ - 2 -1.1零件的作用............................................... - 2 -1.2零件的工艺分析........................................... - 3 -1.2.1结构工艺分析....................................... - 3 -1.2.2材料加工性......................................... - 4 - 第2章工艺规程设计.............................................. - 5 -2.1工艺路线设计............................................. - 5 -2.1.1确定毛坯的尺寸..................................... - 5 -2.1.2主要表面的加工方法................................. - 5 -2.1.3加工阶段划分....................................... - 5 -2.1.4基准选择........................................... - 5 -2.1.5工序集中与分散..................................... - 7 -2.1.6制订工艺路线....................................... - 7 -2.2工序设计................................................. - 9 -2.2.1工序尺寸、机械加工余量的确定....................... - 9 -2.2.2机床及工艺装备的选择.................. 错误!未定义书签。

本科毕业设计论文题目套筒工艺及铣床夹具设计专业名称机械设计制造及其自动化学生姓名刘雨婷指导教师闫光明毕业时间2014年6月毕业任务书一、题目套筒工艺及铣床夹具设计二、指导思想和目的要求机械加工工艺与夹具设计是全面地综合运用有关专业课程的理论和实践知识进行加工工艺及夹具结构设计的一次重要实践。

通过该毕业设计,综合所学专业知识,熟练的运用机械制造工艺学的基本理论和夹具设计原理的知识,正确的解决一个零件在加工中的定位,夹紧以及合理制定工艺规程等问题的方法,培养编制机械加工工艺规程和机床夹具设计的能力,同时培养分析问题和解决问题的能力,加深理论知识的理解,强化生产实习中的感性认识。

设计过程也是理论联系实际的过程,能培养理论联系实际的设计思想,并学会使用手册,查询相关相关资料等,提高分析和解决工程实际问题的独立工作能力,能巩固,加深和扩展有关呢机械加工工艺与夹具方面的知识,为以后的实际工作奠定坚实的基础。

三、主要技术指标1. 机械中英文材料2. 套筒的CAD制图3. 套筒的加工工艺过程综合卡4. 铣床夹具设计图5. 设计毕业论文四、进度和要求第一阶段:第八学期第1,2周,完成零件CAD制图,撰写开题报告第二阶段:第八学期第3,4周,修改并完成文献综诉与译文,;第三阶段:第八学期第5,6周,分析套筒工艺设计的初步思想;第四阶段:第八学期第7,8周,研读工艺规程设计资料,制定零件加工工艺规程;第五阶段:第八学期第9,10周,铣床夹具设计与计算,绘制制定零件图;第六阶段:第八学期第11,12周,完善铣床夹具设计,画出夹具装配图。

第七阶段:第八学期第13,14周,拟定毕业设计论文框架,整理和撰写设计论文,形成终稿,送审,修改,并装订。

五、主要参考书及参考资料[1] 闫光明,侯忠滨,张云鹏。

现代制造工艺基础[M]西安:西北工业大学出版社,2007.[2] 狄瑞坤,潘晓弘,樊晓燕。

机械制造工程[M]杭州:浙江大学出版社。