定量包装称重控制器的设计与实现

- 格式:pdf

- 大小:1.36 MB

- 文档页数:55

自动定量称重包装机设备工艺原理自动定量称重包装机是一款可以完成产品称重和包装的自动化设备。

在生产线上,它可以大大提高生产效率,降低生产成本,保证产品的一致性和准确性。

本文将详细介绍自动定量称重包装机的工艺原理。

设备结构自动定量称重包装机的主要结构包括上料口、秤体、下料口、称重传感器、控制系统和包装系统。

上料口:从上料口进入的物料会不断运动到秤体中。

上料口通常设置了振动器,以确保物料的均匀流动。

秤体:秤体是自动定量称重包装机最重要的部分。

它是通过称重传感器来检测物料的重量,并通过控制系统控制物料的流动来保证物料达到指定的重量。

秤体分为单头秤体和多头秤体,根据实际生产的需求可进行选择。

多头秤体相比单头秤体更加高效,可以同时进行多物料的称重,并减少了生产线的空闲时间。

下料口:下料口通常是将通过秤体称重的物料下放到包装袋中。

它包含了落袋爪并通过落袋爪来定量包装。

称重传感器:高精度的称重传感器可以精确地检测物料的重量。

称重传感器通常与控制系统一起使用,以确保物料达到指定的重量。

控制系统:控制系统是自动定量称重包装机中最重要的部分。

控制系统通常由PLC控制器和触摸屏界面的人机界面组成,用于监控机器的运行,并根据操作员的指示控制物料的下降速度以达到精确的测量。

包装系统:最后,包装系统通常会在下料口附近设置,包含称重数码显示器、计量装置和送袋装置。

这些元素可以进行调节以确保物料的包装质量。

工艺原理自动定量称重包装机的工艺原理基于秤体和控制系统之间的紧密配合。

整个过程按顺序分为上料、秤量、下料、打包、输送到一定位置。

自动定量称重包装机的工艺原理如下:1.物料从上料口进入秤体,称重传感器检测粉料的重量。

2.控制系统将秤体内的物料进行运动控制,保证物料的流速达到所需秤量,在物料达到预设重量后,下料口会打开,物料会自动下料。

3.当物料下降到下料口时,包装机会自动派送袋子进行打包。

4.同时,控制系统会进行计算,确保每个袋子中的物料数量和重量达到预设值,并在人机界面上显示相应的数字。

SF168-B1称重控制器使用说明书铭将测控部使用前请认真阅读此说明书并严格按规程操作一、简介SF168-B1定量称重控制器是专门为化工、粮食、水泥等阀口包装机提供定量后自动控制的精密智能仪器;它具有安装操作简单、校准方便、性能稳定、双闸门、高精度等特点,具有良好的抗干扰能力,能在复杂、恶劣的环境中可靠使用;同时为了防止在工作过程中不慎触摸到不相干的按键而造成程序混乱,我们在程序上加了上锁功能,即在工作过程中除了“清零”和“启/停”按键有效外其它按键均无效,彻底根除程序混乱和死机现象,确保性能稳定、工作正常;二、基本工作原理SF168-B1定量称重控制器采集到传感器输出的模拟信号,经美国AT公司专用称重控制芯片对数据进行集成处理后,将被称物料的重量值用LED进行显示;显示物料重量值的同时经电脑程序高速运算后与设定值进行比较,如果重重值达到了设定值,本控制器就输出信号给控制设备,从而实现停止给料、掉袋等智能动作;三、技术参数1.环境温度:-10℃~+60℃;2.相对湿度:<80℃:3.工作电压:AC220V±10% 注意地线可靠接地;4.外型尺寸:l60xl2Ox8Omm;5. 三路AC220V输出端口,电流在3A以下的电气设备可直接驱动,大功率设备需通过交流接触器来控制;四、使用方法按通电源,信号检索8秒倒计时完毕后 , ●启/停指示灯亮;预热30分钟后,按一下“清零”按键,启动夹袋即可工作,●电机,●闸A,●闸B指示灯亮,输出控制信号,当重量达至设定值时相应的●闸A,●闸B,●电机,●掉袋指示灯灭,停止输出控制信号,之后便完成一个工作周期;首次使用需根据本厂的需求进行正确设置;下图为控制器前面板示意图:各项参数设置流程图:接通电源,信号检索8秒倒计时完毕后,●启/停指示灯亮,按一下“启/停”按键,●启/停指示灯灭,然后按一下“清零”按键将数据进行清零;第一次按“设置”键掉袋时间设定秒第一次按下“设置”键,此时最前面的小显示管显示为1,表示为掉袋时间设定;然后用移动按键和增数按键▲以及减数按键▼配合调整输入需要的掉袋时间即可;第二次按“设置”键重量校准公斤第二次按下“设置”按键,此时最前面的小显示管显示为2,表示为重量校准;然后将砝码砝码的重量等于目标值放到秤体上,用移动按键和增数按键▲以及减数按键▼配合调整输入砝码的重量,之后按“校准”按键,显示管不闪烁,此时质量校准设置完毕;第三次按“设置”键闸A粗流/ 前量设定公斤第三次按下“设置”按键,此时最前面的小显示管显示为3,表示为闸A设置;然后,用移位按键和增数按键▲以及减数按键▼配合调整输入闸A的数值即可,此时粗流闸A设置完毕;第四次按“设置”键闸B细流/ 目标值设定第四次按下“设置”按键,此时最前面的小显示管显示为4,表示为闸B即一袋重量的设定;然后用移位按键和增数按键▲以及减数按键▼配合调整输入闸B的数值即可,此时闸B设置完毕; 再按一下“设置”键或按下“退出”键可退出设置模式,这时最前面的小显示管不显示任何数字;在以上每步设置过程中如不想进行其它项的设置可随时按“退出”键退出设置模式;按一下“启/停”键准备工作按一下“启/停”键●启/停指示灯亮,取下砝码后按一下“清零”键将数据清零;夹袋启动后,相应的●电机,●闸A,●闸B指示灯亮输出控制信号,当重量达到相应的设定值时,相应的●闸A,●闸B,●电机,●掉袋指示灯灭,停止输出控制信号,之后便完成一个工作周期;五、接线图电磁阀或交流接触器线包符合,3A以下电气设备可直接驱动,驱动大功率设备需利用交流接触器;6。

前言首先感谢您选用我公司产品。

公司以“倾听、专业、创新、共赢”为经营理念,以专业精湛的技术、热情服务的态度,赢得了新老用户的高度认可,我公司致力于为客户提供在建筑、电力、煤炭、冶金、化工、粮食及医药等行业称重控制、配料控制、称重检测及定量包装技术解决方案。

BW-00定量包装控制器是针对增量法自动定量包装单秤而开发生产的一款称重控制仪表,采用先进的滤波算法、高精度A/D转换芯片和具有高抗干扰性能的32位CPU。

可广泛应用于化工、粮食等定量包装行业。

BW-00定量包装控制器具有:操作便捷、功能强、精度高、抗干扰能力强、外观适度、控制端口自定义等特点。

本手册提供用户安装配线、快速调试、参数设定、故障诊断和排除及日常维护相关注意事项。

请详细阅读本手册,以确保能正确安装、使用及维护控制器,发挥其优越性能,请交给该控制器的使用者或维护者并妥善保存。

1BW-00定量包装控制器手册2开箱检查事项:每台控制器在出厂前均做过严格的出厂测试,客户于控制器送达拆封后,请执行下列检查步骤:产品是否有破损现象;本设备的型号、规格是否与您的订货要求一致;包装内是否包含您订购的控制器、产品合格证、产品用户手册。

如发现有某种遗漏和损坏,请速与本公司或您的供货商联系解决。

初次使用建议:对于初次使用本产品的用户,应先认真阅读本手册。

若对一些功能及性能方面有所疑惑,请咨询我公司的技术支持人员,便于正确使用本产品,发挥其优异性能。

BW-00定量包装控制器目录前言 (1)目录 (3)第一章产品信息 (5)1.1技术规格 (5)1.2功能特点 (6)1.3产品实物图 (7)1.4产品外形尺寸 (7)1.5 前面板外形及说明 (8)1.6后盖板接口实物图 (9)第二章产品安装与接线 (10)2.1开孔尺寸 (10)2.2后盖板端子定义 (10)2.3端子说明 (11)2.4 电源连接 (13)2.5 传感器接线 (13)2.6开关量连接 (13)2.7通讯口连接 (14)第三章功能参数简表 (15)3.1配方参数 (15)3.2用户参数 (17)3BW-00定量包装控制器手册4 3.3系统参数 (18)第四章操作说明 (20)4.1 仪表菜单操作 (20)4.1.1菜单结构 (20)4.1.2参数修改 (21)4.2 有斗秤控制流程介绍 (22)4.2.1系统结构框图 (22)4.2.2自动包装过程 (23)4.2.3自动包装控制 (24)4.3 常用功能介绍 (24)4.3.1标定操作 (24)4.3.2累计值查看与打印 (26)4.4.3清零与去皮 (26)4.3.4拍袋功能 (26)4.3.5点动功能 (27)4.3.6输入输出自定义 (27)4.3.7输入输出测试 (28)4.3.8落差自动修正 (29)第五章通讯协议 (30)5.1 通讯格式 (30)第六章故障报警 (31)BW-00定量包装控制器第一章产品信息1.1技术规格表1-1 产品技术规格5BW-00定量包装控制器手册1.2功能特点表1-2 产品功能特点6BW-00定量包装控制器1.3产品实物图图1-31.4产品外形尺寸图1-47BW-00定量包装控制器手册1.5 前面板外形及说明图1-5F1键:用作满料时落差自动修正快捷键。

基于信捷PLC的定量称重包装控制系统设计在化工吸附分离过程中,需要将原料进行在线称重并包装,利用信捷XD系列PLC实现定量算法,采用最新高速处理称重模块采集数据,极大降低称重中产生的延时性、测量误差,利用人机界面HMI进行人机交互,操作简单,并给出了具体的实现。

标签:定量称重;信捷PLC;HMI引言称重是将物料进行在线等重量称量。

在化工吸附分离过程中,需要将原料进行在线称重并包装,针对这一要求,本控制系统采用信捷的工控产品,开发出一套控制设备,利用HMI作为现场工人的操作界面,PLC作为上料下料,数据采集的控制部件,称重模块进行在线称重[1]。

在技术性能方面做到速度高、准确度高、稳定性高、可靠性高,在应用性方面做到综合性、组织性。

1 定量称重包装机组成定量称重包装机由定量称重包装控制器和备料斗、计量斗、夹袋机构、截料装置、下料阀、放料阀、称重传感器等部分组成,定量称重包装示意图如图1所示。

备料斗为缓冲式料仓,用于物料存储并提供一个接近均匀的物料流;阀门位于备料斗底部,当设备检修或出现故障时,用于将物料封阻在备料斗内;截料装置在称重过程中提供快、中、慢三级给料;秤体主要有计量斗、称重支架和称重传感器组成,完成重量到电信号的转变并传输到控制单元;夹袋机构的作用是夹紧包装袋,让称重完成的物料全部落入包装袋。

2 硬件设计称重控制器包括信捷XD系列PLC,信捷HMI[2],称重模块,称重传感器等部分组成,硬件组成如图2所示。

2.1 PLCPLC采用信捷电气的XD3-24R-E,基本处理指令0.02~0.05us,扫描时间10000步1ms,程序容量高达128K。

具有两个通信口,支持RS232和RS485可连接多种外围设备。

采用AC220V交流供电,具有8个继电器输入和8个继电器输出。

2.2 HMIHMI采用信捷电气的TH765-N触摸屏,7英寸触摸屏,耐油耐脏,6万色真彩,支持BMP、JPG格式图片显示。

测土配方肥料生产中的定量包装控制器设计摘要针对测土配方肥料生产中的自动化定量包装,设计了称重控制器,其集称重控制、可编程控制、称重自动校准、24路功率输出控制、液晶显示于一体,可实现流量秤、自动定量包装秤、配料秤等各种称重的功能,能有效提高生产效率。

关键词测土配方肥料;定量包装;控制器;设计思路土壤肥料工作是农业技术推广工作的重要组成部分,在安徽农业大学今年准备立项的测土配方施肥生产设备科技项目中,需要研制相应配套的定量包装控制器设备。

本项目因此而进行了立项研制工作。

本产品设计主要用于测土配方肥料生产中的自动定量包装,也可推广应用在化肥、饲料、粮油等行业的产品定量称重包装,可以极大地提高生产效能,降低生产成本。

1产品的组成及设计思路1.1组成本产品主要由液晶显示器模组、功率输出控制、模拟/数字转换、电源转换、微处理器控制、串口通讯等部分组成,可以完成设备称重、实时显示、实时控制、系统实时调整,用户可以充分享受自动化带来的便捷。

在系统中集成了面板按键控制、液晶显示、称重类型切换控制以及菜单界面生成等电路单元,其核心部分为模拟/数字转换电路部分、中央控制部分和功率输出部分。

1.2设计思路定量包装控制器是一种对秤筒和定量调节器所定过的物料定量进行检测与控制的仪表,通过检测秤斗重量变化来计算物料定量,据此来改变定量调节器参数,从而达到定量控制目的。

本产品解决了目前市场上同类产品中存在的不足,在功能、技术和市场定位上,突破了同类产品的简易合成的范围。

主要解决了以下问题:①采用高精度运算放大电路和24位模拟/数字转换器,保证称重设备的准确性、稳定性及可靠性。

②采用通用型设计,将流量秤、定量包装秤、配料秤等称重设备的功能集成为一体,通过菜单可自由选择、切换。

③功能设置根据中国人的习惯、喜好,采用中文下拉式菜单来引导用户操作本系统,让用户真正地感受到产品带来的方便和人性化,真正做到以人为本的产品理念。

④人性化的面板按键设置简洁、方便,在按键上及显示界面均为中文字符,便于用户操作。

自动定量包装秤工作原理和常见故障处理自动定量包装秤采用重力式及电磁振动双给料方式,能提高工作精度和速度;高亮度荧光双排显示,实时显示包装重量、累计产量、包数。

它是一种用于化工、粮油、医药等行业中对固体颗粒或粉状物料自动称量包装的专用衡器。

1.定量包装秤结构组成及工作原理电气控制系统采用称重控制器和可编程序控制器(以下简称PC机)作为核心部件。

它们都是采用微机处理器的智能化仪表。

称重控制器对称量信号采集和处理,PC机可对整个动作过程进行协调和控制。

该电控系统具有零点自动修正、自动去皮、空中量补偿、自动放料、自动停止放料、称重重量显示、双秤放料互锁、包装袋数和总重量累计数字显示和仪表故障自诊断等功能。

不仅包装速度快,而且计量精度高。

适用于颗粒状和粉状物料的称量和灌包。

1.1组成及作用双秤式自动定量包装秤由电气控制系统和机械动作执行机构两部分组成,可分为给料装置、称量装置、夹袋装置、包装输送装置、显示控制单元等,其核心部分为电子秤控制系统。

控制系统由电控柜、操作箱、气控箱、何重传感器、套袋开关等组成,电控柜内部装有PC机、变压器、整流器等电器,柜门上装有称重控制器,各种按钮、开关和指示灯等。

给料装置:由气缸来执行,气缸动作通过可编程控制器控制电磁阀来实现。

称重装置:主要由称量桶和称重组件组成。

主要作用是完成由物料重量信号到电信号的转变。

夹袋装置:由气缸来执行,气缸动作通过可编程控制器控制电磁阀来实现。

包装输送装置:由皮带输送机和工业缝纫机组成,主要作用是完成包装袋的输送并在人工的协助下完成包装袋的封口工作。

显示控制单元:由称重控制器和可编程控制器组成。

主要作用是显示物料重量,并控制协调整套系统有序的工作。

1.2工作原理1.2.1称量过程接通电源,打开A、B秤操作开关,发出操作信号后(或产生放料完毕信号),若此时秤桶空,传感器使称重控制器产生一个空秤信号,PC机接到这一信号后,向称重控制器发出启动命令,称重控制器发出粗、细加料信号,使粗、细进料电磁阀得电,气缸动作进料门打开,开始粗加料过程。

螺旋式自动定量包装机设计

1.结构设计:螺旋式自动定量包装机通常包含下料装置、螺旋输送装置、称重系统、包装机构等部件。

在设计时需要合理布置各个部件的位置,确保物料的流畅输送和精确计量。

2.材料选择:包装机的主要部件应采用食品级、医药级或化工级材料,以确保包装物料的卫生安全和质量标准。

3.称重系统设计:为了保证包装物料的精确计量,可以选择高精度的

称重传感器和控制系统,并进行校准和调试。

此外,还可以添加自动反馈

调整功能,实现包装重量的实时监控和调整。

4.控制系统设计:包装机需要具备自动化和智能化的控制功能,可以

根据设定的包装重量和速度实现自动启停和调节。

可以采用PLC(可编程

逻辑控制器)或其他控制器实现包装机的自动化控制。

5.安全设计:包装机应考虑安全防护措施,例如可靠的安全门、急停

按钮、传感器等,以确保操作人员的安全。

6.清洁和维护:包装机应具备易于清洁和维护的设计,例如可拆卸的

部件,易于清洗的表面材料等,以确保包装机的使用寿命和卫生标准。

7.数据记录和追溯:可以考虑添加数据记录和追溯功能,以便对每个

包装批次的信息进行记录和跟踪,以满足质量管理和法规要求。

总之,螺旋式自动定量包装机的设计需要综合考虑结构、材料、称重

系统、控制系统、安全设计、清洁和维护、数据记录和追溯等方面,以确

保其实用性、可靠性和安全性。

打包称控制系统开发与制作1. 项目背景在工业生产中,精确而高效的包装过程非常重要。

必须确保每个包装都有正确的重量和数量,以避免生产商损失和客户不满。

因此,打包称控制系统应运而生。

该系统使用传感器,控制器和运营软件来实现自动化称重和打包。

本文将介绍如何开发和制作这样一个打包称控制系统。

2. 系统设计2.1 系统架构整个系统分为三个部分:传感器部分、控制器部分和运营软件部分。

2.1.1 传感器部分传感器部分用于精确地测量物品的重量。

我们选择了荷兰的HBM公司的称重传感器,由于其精度高、稳定性好,因此成为了广泛使用的选择之一。

要确保传感器的准确性,需要对传感器进行校准。

2.1.2 控制器部分控制器部分是称重数据的处理中心,它连接传感器并将其传输到运营软件。

同时,它还对称重和包装过程进行控制,以保证包装的正确性和高效性。

2.1.3 运营软件部分运营软件部分用于收集传感器数据和记录处理结果。

由于该系统需要高效和实时性,因此我们选用了Mitsubishi Electric Corporation的PLC控制器来实现此功能,并使用Java编程语言编写运营软件。

2.2 详细设计传感器数据被控制器读取后,它们首先被处理为焦点数据并发送到运营软件中。

运营软件将进行数据处理和先进的统计分析,以确保生产计划的准确性和工艺过程的符合性。

在这一过程中,控制器将控制包装机来自动完成包装过程。

2.3 技术选型在技术策略上,我们选择了PLC(可编程逻辑控制器)和Java编程语言,这些技术都具有广泛应用和稳定性好的优势。

PLC控制器非常适合实时控制应用程序,并且Java编程语言具有强大的面向对象的编程和运行软件的可移植性。

3. 系统制作3.1 系统组装在我们的系统组装中,我们首先将传感器固定在包装机的称重台上,然后将其连接到控制器。

接下来,将连接PLC控制器的传感器数据线编写Java运营软件并启动整个系统。

3.2 系统测试在组装过程完成后,我们必须对系统进行测试以确保其有效性和准确性。

定量包装秤工作原理与构造

包装秤进入自动运行状态后,称重控制系统打开给料门开始加料,该给料装置为快、慢两级给料方式;当物料重量达到快给料设定值时,停止快给料,保持慢给料;当物料重量达到最终设定值时,关闭给料门,完成动态称重过程;此时系统检测夹袋装置是否处于预定状态,当包装袋已夹紧后,系统发出控制信号打开称量斗卸料门,物料进入包装袋中,物料放完后自动关闭称量斗的卸料门;卸空物料后松开夹袋装置,包装袋自动落下;包装袋落下后进行缝包并输送到下一工位。

如此循环往复自动运行。

定量包装秤的结构

定量包装秤由称重单元、小车、缝包输送装置、气动系统、除尘系统,定量包装控制仪表等组成。

其中影响打包速度和准确度的关键部件是称重单元,它包括储料仓、闸门、截料装置、秤体、夹袋装置、支架、电气控制装置等。

储料仓为缓冲式料仓,用于物料储备并提供一个接近均匀的物料流;闸门位于储料仓底部,当设备检修或出现故障时,用于将物料封阻在储料仓内;截料装置由截料斗、截料门、气动元件、补气门等组成,在称重过程中提供快、慢两级给料,其快、慢给料的物料流均可单独进行调整,从而保证定量包装秤满足计量的准确度要求和速度要求;补气门的作用为平衡称重时系统内的空气压差;秤体主要由称量斗、承重支架和称重传感器组成,完成重量到电信号的转变并传输给控制单元;夹袋装置主要由夹袋机构、气动元件等组成,作用为夹紧包装袋,让称重完毕的物料全部落入包装袋;电

气控制装置由称重显示控制器、电气元器件、控制柜组成,作用为控制系统工作,使整个系统按预先设定的程序,有序工作。

郑州鑫盛自动包装设备有限公司是专业生产定量包装秤,电子包装秤,肥料包装机,吨包机等包装设备的厂家,您的满意就是我们最大的追求。

目录一、打包秤工艺概况 (1)二、主电路、控制电路原理图设计··2三、元器件的选择 (3)四、元器件明细表 (4)五、电气控制系统布置图 (5)六、电气控制系统接线图 (6)七、总体方案设计 (7)一、打包秤工艺概况1、构造简介打包秤由提料电动机、大绞龙电动机、小绞龙电动机、带运输电动机、气缸、夹紧机构、秤斗、输送带等几局部构成。

将饲料袋套在出料仓口上,按动带置好开关,气缸2收缩,带动夹紧机构夹紧,将饲料袋夹住,当触发〞袋夹紧〞行程开关时,气缸2停顿收缩。

当包装袋夹紧后,并且秤斗内饲料已经准备好,气缸1缩回,带动秤斗门翻开,开场卸料。

当判断秤斗为空时,气缸1伸出,带动秤斗门关闭,当秤斗门碰到〞秤斗门关闭〞行程开关时,气缸1停顿缩回。

当秤斗门关好时,气缸2伸出,带动夹紧机构动作,松开饲料袋。

当秤斗空,并且秤斗门已经关好时,启动大绞龙电动机和小绞龙电动机;两个电动机正常运行,带动绞龙向秤斗内进展高速喂料当料质量接近设定值时,停顿大绞龙电动机,只运行小绞龙电动机,进展中速喂料。

当料质量接近设定值时,停顿小绞龙电动机,完本钱次饲料称重。

翻开秤斗门,将饲料倒进包装袋,再将其夹袋机构翻开,包装袋通过传送带送走,由人工辅助封口。

此设备自动完成物料包装控制功能,有独立的包装质量输入、称重质量显示窗口。

该显示窗口采用高亮度LED显示,能实时显示包装质量、累计产量、包数,具有简洁、直观,称量准确度高、速度快的优点2、技术参数(1)M1——大绞龙电动机,Y802-6,1.1KW。

(2)M2——小绞龙电动机,Y802-6,1.1KW。

(3)YV1——电磁阀,SR561-RN35D,通过气缸间接控制秤门开、关。

(4)YV2——电磁阀,SR561-RN35D,通过气缸间接控制包装袋夹紧、松开。

二、主电路、控制电路原理图设计1、主电路示,所以加上了三个电源指示灯〔HL1—的平安可靠运行,电源引入采用了断路器高、中、低三种速度,由两台电动机M1、〔带动大绞龙〕、M2〔带动大绞龙〕运转为中速喂料、M2低速喂料。

前言承蒙您此次购买XK3201(XZ)称重显示控制器,请接受我们真诚的谢意。

为了使您能够正确地使用该仪器,充分发挥XK3201(XZ)的良好性能,希望您能在使用仪器之前,务必阅读本使用说明书。

[注意]※不得擅自转载本说明书的部分或全部内容。

※将来对本书进行修改时,不再另行通知。

※本说明书在编写中,虽然力求完善无误,但是难免有疑点,错误和遗漏之处。

当您发现时敬请告知,谢谢各位的大力协作。

一.主要特点.由于采用了公认的优秀前置放大器(美国产)作为称重传感器的输入放大器,使本显示器具有超群的零点稳定性能和增益稳定性能。

.具有300次/秒的高速A/D转换处理,对于瞬间的重量变化也能迅速反应,从而大大提高了计量显示器的性能。

.在全部输入范围内,都可保证1/10,000的显示精度。

.根据不同的使用目的,可以任选调节滤波器的强弱,来控制由于机械系统的振动而产生的影响,从而提高并保证高速﹑准确地计量。

.采用了数字间隔(Digital Span)方式,简化了初始校准的操作过程。

.采用目的性优先键的输入方式,即使是初次使用本公司的显示器也可以很容易地进行设定值等的输入操作。

.由于采用了VFD荧光显示,使各种指示值、设定值及状态显示值都能清楚易见。

.各种设定值、修正值、累积值等数据都存储在FRAM(非易失性存储器)中,即使在突然停电的情况下也不会丢失数据。

.校准值等计量仪器的最重要数据都存储在EEPROM中。

.显示器内部具有监视CPU、A/D转换、I/O输入输出口及显示芯片运作的自检功能,使之具有防止误操作的功能,从而提高了本系统的可靠性。

.备有RS-232C/RS-485,D/A转换器输入等选择接口。

二.安全注意事项使用本仪器时,请遵守以下注意事项。

◆仪器接地为了防止电击事故以及静电干扰而引起的故障。

请务必将本仪器的背面接线柱的E 端直接与大地连接(接地)。

并且一定要和其它电力设备的接地分隔开。

◆禁止在危险的场所使用请不要在有可燃性气体或可燃性蒸气的场所使用本仪器。

自动定量包装秤的原理自动定量包装秤是一种广泛应用于食品、化工、医药、粮油等行业的称重设备,其主要作用是测量物料的重量并进行包装。

本文将介绍自动定量包装秤的原理及其工作流程。

原理自动定量包装秤的原理基于称重传感器和称重控制系统。

称重传感器通常采用压电式、电子式或电磁式传感器,将物料重量转换成电信号。

称重控制系统接收传感器输出的电信号,将其转换成数字信号,并进行计算、控制和显示等操作。

此外,自动定量包装秤还包括供料机构、包装机构和控制装置等重要组成部分。

工作流程自动定量包装秤的工作流程可以分为以下几个步骤:1.物料供应物料通过供料机构进入自动定量包装秤的称重区域,供料机构通常采用振动盘或螺旋送料机等结构,将物料均匀地投入秤台。

2.称重检测在物料供应期间,称重传感器不断地测量物料重量,并将其转换成电信号。

称重控制系统接收传感器输出的模拟信号,通过A/D转换器将其转换成数字信号并进行处理。

3.控制包装秤核心控制器会将测量到的物料重量与用户设定的重量进行比较,然后控制机器上的包装机构,启动型材、开卷、切纸、搬送、包装等操作。

当包装完成后,自动定量包装秤会自动清零,以便进入下一次称量和包装过程。

4.数据管理自动定量包装秤可以将测量到的数据存储在电脑等设备上,方便后续进行管理和追踪。

此外,自动定量包装秤还可以进行自动打印和显示显示重量等操作,以方便用户进行数据管理和追踪。

应用自动定量包装秤一般应用于医药、食品、化工、日化等行业的包装生产线,可广泛适用于各种大小颗粒状物料的定量包装。

目前国内外生产的自动定量包装秤多数采用微电脑控制技术(PLC),具有功能齐全、性能稳定、包装速度快、精度高等优点,已经成为各行业包装生产线不可或缺的设备。

结论自动定量包装秤是基于称重传感器和称重控制系统的一种称重设备,其具有高度自动化、高精度、高效率等特点,广泛应用于各种包装生产线工作中。

本文对其原理及工作流程做了详细介绍,希望对于有需要的读者有所帮助。

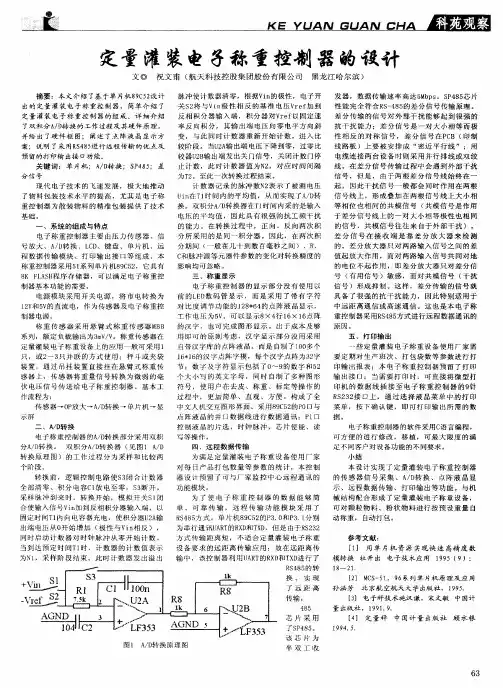

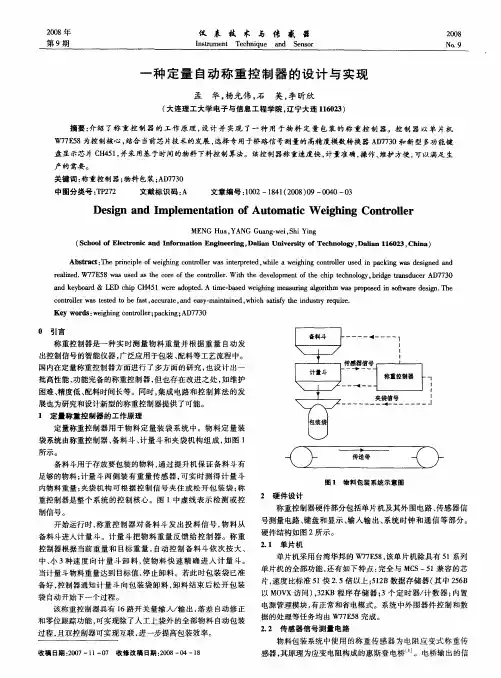

定量称重控制仪的设计摘要我国的定量称重仪表衡器需求量很大,但定量称重控制仪表技术却相对落后。

为此,设计了一种自动定量称重控制仪,该定量称重控制仪具有控制准确度高、功能实用以及性能稳定可靠等特点。

本控制仪属于单片机嵌入式系统,采用AT89S52作为系统的MCU 单元。

所设计的硬件电路单元主要包括:信号调理电路、数据采集电路、显示和键盘电路、系统输出电路、系统电源电路等。

选用了灵敏度高、性能稳定的电阻应变式称重传感器及高分辨率模数转换处理芯片AD7810,保证了系统的测量精度和准确度。

通过编制系统的软件程序,实现了三级给料定量称重过程的自动控制、提前量数据的自行修正、包装数据的自动保存以及键盘操作和实时显示等多项实用功能。

从而使本定量称重控制仪的稳定性、及定量称重控制的准确度均达到预期的要求。

关键词定量称重;单片机;自动控制The Design of Quantitative Weigh ControlInstrumentAbstractThe demand for automatic quantitative weighing apparatus in our country is quite large , but the automatic quantitative weighing control instrument technology of our country is still relatively behind the times .So a quantitative weighing control instrument is developed in this dissertation ,and it has the characteristics of high control accuracy ,practical functions and stable and reliable performance etc. This instrument can be classified into embedded microcontroller system, and the microcontroller unit employed in this system is AT89S52.The hardware circuits designed include: data acquisition circuit , display and keyboard circuit , output circuit ,system power supply etc .To ensure the precision and accuracy of the system ,the resistance strain meter type load cell that is of high sensitivity and stable performance and high resolution analog-digital converting chip AD7810 are selected .By programming the software of the system ,several practical functions ,such as the automatic control of three-stage feeding quantitative weighing process, automatic correction of closing lead data ,automatic storage of package data ,keyboard operation and real-time display etc ,are accomplished by the instrument . Experimental tests on stability ,static performance and dynamic performance of the system are conducted respectively .And the analysis of testing reports indicate that the stability and the accuracy and precision of automatic quantitative weighing control of this instrument are in accordance with the desired technical properties .Keywords:Quantitative Weighing;Microcontroller;Automatic Control目录摘要 (I)Abstract ......................................................................................................................................................... I I 第1章绪论 (1)1.1 自动定量衡器技术综述 (1)1.1.1 电子衡器的分类 (1)1.1.2 自动定量衡器技术国内外发展概况 (1)1.2 研究本课题的意义 (3)1.3 本论文完成的主要工作 (4)第2章系统的总体设计 (5)2.1 定量称重控制系统的组成和工作原理 (5)2.1.1 定量称重装置的组成 (5)2.1.2定量称重控制的工作原理 (6)2.2 系统的结构方案 (7)2.2.1系统概述 (7)2.2.2 系统结构 (7)2.3 系统的功能、特点及主要技术指标 (8)第3章系统的硬件设计 (10)3.1系统硬件的结构 (10)3.2 微控制器AT89S52及其应用 (10)3.2.1 AT89S52性能概述 (10)3.3 数据采集前端模块 (12)3.3.1电阻应变式称重传感器 (12)3.3.2信号调理电路 (15)3.4模数转换单元 (17)3.4.1模数转换器的选择 (17)3.4.2 AD7810的特点与功能 (18)3.4.3 AD7810的接口设计 (19)3.5 人机通信单元 (20)3.5.1 显示及键盘控制芯片HD7279 (20)3.5.2 键盘及显示电路 (21)3.6 输出电路 (23)3.7 系统电源设计 (24)3.8 定量称重过程特性分析 (25)第4章系统软件设计 (27)4.1 系统程序流程 (27)4.2数据采集子程序 (28)4.3 人机通信程序设计 (29)结论 (34)致谢 (35)参考文献 (36)第1章绪论我国社会主义市场经济的繁荣和发展,促进了对定量包装商品需求的不断增长。

定量包装秤功能原理

定量包装秤是一种用于称量和包装物品的设备,它使用一种称重传感器来测量物品的重量,并根据预设的重量要求进行自动包装。

其基本工作原理如下:

1. 称重传感器:定量包装秤内置了一种称重传感器,通常是称为负荷细致度传感器的装置。

这种传感器可以检测到放在其上面的物品的重量。

2. 重量检测:当物品被放置在定量包装秤的平台上时,称重传感器会测量并记录物品的重量。

该传感器可以将重量转换为电信号,并将其传输给控制系统。

3. 控制系统:定量包装秤内部还有一个控制系统,它接收来自称重传感器的电信号,并将其转换为易于理解的数字显示或其他形式的输出。

此外,控制系统还可以与外部设备进行通信,例如脉冲阀门控制输送装置。

4. 包装控制:控制系统中的算法可根据预设的重量要求对物品进行包装控制。

用户可以根据需要设置所需的包装重量,控制系统会根据实时测量的重量和设定值进行比较,并采取适当的控制措施。

5. 包装动作:当物品的重量达到设定的包装要求时,控制系统将触发包装动作。

这可能包括打开脉冲阀门来控制物料的流动,或者触发其它设备来完成包装过程。

总之,定量包装秤通过称重传感器测量物品的重量,并通过控制系统根据设定的包装要求进行自动包装。

它提供了一种精确和高效的方式来进行定量包装,从而提高了生产效率和产品质量。