常用半导体外观尺寸规格

- 格式:doc

- 大小:58.50 KB

- 文档页数:2

第一节导体概述按电阻率(长为1m,截面积为1mm2的材料电阻值大小)划分,一般情况下我们将材料分为三类:导体:电阻率在102Ω·mm2/m以下半导体:电阻率为103~108Ω·mm2/m﹔绝缘体:电阻率为108Ω·mm2/m以上。

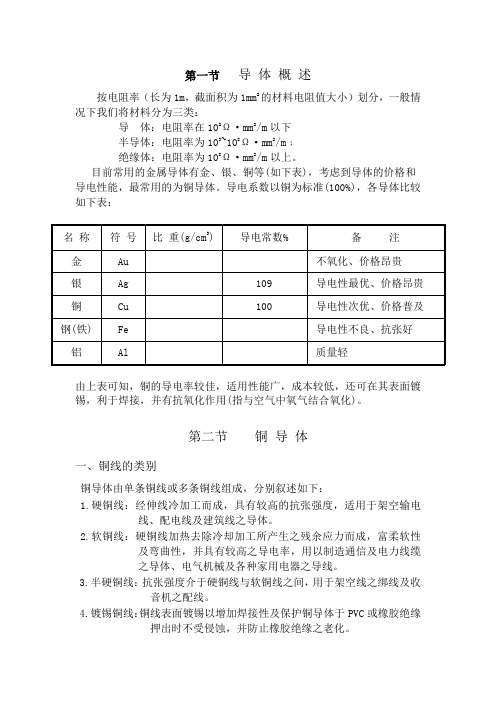

目前常用的金属导体有金、银、铜等(如下表),考虑到导体的价格和导电性能,最常用的为铜导体。

导电系数以铜为标准(100%),各导体比较如下表:由上表可知,铜的导电率较佳,适用性能广,成本较低,还可在其表面镀锡,利于焊接,并有抗氧化作用(指与空气中氧气结合氧化)。

第二节铜导体一、铜线的类别铜导体由单条铜线或多条铜线组成,分别叙述如下:1.硬铜线:经伸线冷加工而成,具有较高的抗张强度,适用于架空输电线、配电线及建筑线之导体。

2.软铜线:硬铜线加热去除冷却加工所产生之残余应力而成,富柔软性及弯曲性,并具有较高之导电率,用以制造通信及电力线缆之导体、电气机械及各种家用电器之导线。

3.半硬铜线:抗张强度介于硬铜线与软铜线之间,用于架空线之绑线及收音机之配线。

4.镀锡铜线:铜线表面镀锡以增加焊接性及保护铜导体于PVC或橡胶绝缘押出时不受侵蚀,并防止橡胶绝缘之老化。

5.平角铜线:断面为正方形或长方形之铜线,为制造大型变压器或大型马达等感应线圈之材料。

6.无氧铜线:含氧量%以下、纯度特高之铜线,铜之含量在%以上,不会受氧脆化,用以制真空管内之导线、半导体零件导线及极细线等。

7.漆包线:铜线软化后,表面涂以绝缘漆,经加热烤干而成,一般分为天然树脂及合成树脂漆包线。

8.铜箔丝:以扁平且极薄之铜丝卷绕于纤维丝上的导体。

9.先绞后镀线:将未镀之铜线绞合后,再加以镀铝。

10.铜包钢:一般用于同轴线作信号的传输(如电视机与VCD 的连接、户外电视天线、闭路电视等﹔较硬线具有更高的抗张强度,在高山地带,跨越河流等须长距离时作为架空线用,依其铜厚度,一般分导电率21%、30%、40%等。

led常用规格参数LED(Light Emitting Diode)是一种半导体光源,具有高亮度、低功耗、长寿命等优点,被广泛应用于照明、显示、通信等领域。

本文将介绍LED常用的规格参数。

一、亮度(Luminous Intensity)亮度是LED头灯照射方向上的光强度,单位是坎德拉(Candela,简写为cd)。

亮度的大小与LED发光角度、电流大小以及LED芯片的发光效率有关。

在实际应用中,根据需要选择合适的亮度,以满足照明或显示的要求。

二、发光角度(Viewing Angle)发光角度是指LED从最亮点开始,光线强度减至最大亮度一半的角度范围。

常见的发光角度有30度、60度、120度等。

发光角度的选择应根据具体的应用场景和需求,以达到最佳的照明或显示效果。

三、电压(Voltage)LED的工作电压范围是指在正常工作条件下,LED所需要的电压。

通常情况下,LED的工作电压在2V-5V之间。

在实际应用中,应根据电源电压选择合适的电压,以确保LED正常工作。

四、电流(Current)电流是指LED工作时通过芯片的电流大小,单位是安培(A)。

电流的大小直接影响LED的亮度和寿命。

过大的电流会缩短LED的寿命,过小的电流则会影响LED的亮度。

因此,在实际应用中,应根据LED的规格要求和设计需求选择合适的电流。

五、功率(Power)功率是指LED在正常工作情况下所消耗的电功率,单位是瓦特(W)。

功率的大小与LED的电流和电压有关。

通常情况下,功率越大,LED的亮度越高。

在实际应用中,应根据设计需求和能源消耗情况选择合适的功率。

六、光通量(Luminous Flux)光通量是指LED在单位时间内所辐射的光功率,单位是流明(Lm)。

光通量的大小与LED的亮度直接相关,通常情况下,光通量越大,LED越亮。

在实际应用中,应根据照明需求选择合适的光通量。

七、色温(Color T emperature)色温是指LED发出的光的颜色,单位是开尔文(K)。

半导体硅片尺寸半导体硅片尺寸1. 引言半导体硅片是制造电子芯片的关键元件之一。

硅片的尺寸对于半导体工艺和集成电路设计有着重要的影响。

在本文中,我们将探讨半导体硅片尺寸的背景、现状以及未来的发展趋势,并分享对这个主题的观点和理解。

2. 半导体硅片尺寸的背景早期的半导体硅片尺寸较小,通常以毫米为单位。

然而,随着技术的发展和需求的增加,人们迫切需要更大的硅片尺寸来提高芯片的生产效率和集成度。

随着时间的推移,从毫米级到厘米级再到今天的以英寸为单位的硅片已成为行业标准。

3. 半导体硅片尺寸的现状目前,2英寸、4英寸、6英寸和8英寸是较为常见的半导体硅片尺寸。

2英寸和4英寸硅片被广泛应用于一些传统电子设备,如计算机芯片和电子元件。

而6英寸和8英寸硅片则主要用于生产集成电路和高性能处理器。

随着5G技术的快速发展,12英寸硅片已经成为新兴的趋势。

4. 半导体硅片尺寸对半导体工艺的影响半导体硅片尺寸的增大带来了许多好处。

更大的硅片可以容纳更多的芯片,从而提高生产效率和降低成本。

较大的硅片提供了更多的宝贵空间,可以用于布置更多的电子元件,从而提高集成度和性能。

然而,随着硅片尺寸的增大,也带来了一些挑战,如晶圆制造的难度和产能要求的增加。

5. 半导体硅片尺寸的未来发展趋势随着技术的不断进步,半导体硅片尺寸有望继续增大。

目前,12英寸硅片已成为主流,但已经有人开始研究更大尺寸的硅片,如14英寸和18英寸。

增大硅片尺寸的优势在于进一步提高生产效率和集成度,推动半导体行业向更高水平发展。

然而,随着硅片尺寸的增大,晶圆制造过程的复杂性也会增加,对工艺技术和设备要求提出了更高的挑战。

6. 个人观点和理解在我看来,半导体硅片尺寸的增大是半导体行业发展的必然趋势。

随着技术的进步,人们对更高性能和更高集成度的需求不断增长,而较大的硅片尺寸可以满足这些需求。

然而,我也意识到硅片尺寸的增大带来的挑战不能被忽视,特别是对于晶圆制造工艺和设备的要求。

A、常用芯片封装介绍来源:互联网作者:关键字:芯片封装1、BGA 封装(ball grid array)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配 LSI 芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚 LSI 用的一种封装。

封装本体也可做得比 QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm 的360 引脚 BGA 仅为31mm 见方;而引脚中心距为0.5mm 的304 引脚 QFP 为40mm 见方。

而且 BGA 不用担心 QFP 那样的引脚变形问题。

该封装是美国Motorola 公司开发的,首先在便携式电话等设备中被采用,今后在美国有可能在个人计算机中普及。

最初,BGA 的引脚(凸点)中心距为 1.5mm,引脚数为225。

现在也有一些 LSI 厂家正在开发500 引脚的 BGA。

BGA 的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国 Motorola 公司把用模压树脂密封的封装称为 OMPAC,而把灌封方法密封的封装称为 GPAC(见 OMPAC 和 GPAC)。

2、BQFP 封装(quad flat package with bumper)带缓冲垫的四侧引脚扁平封装。

QFP 封装之一,在封装本体的四个角设置突起(缓冲垫) 以防止在运送过程中引脚发生弯曲变形。

美国半导体厂家主要在微处理器和 ASIC 等电路中采用此封装。

引脚中心距0.635mm,引脚数从84 到196 左右(见 QFP)。

3、碰焊PGA 封装(butt joint pin grid array)表面贴装型 PGA 的别称(见表面贴装型 PGA)。

4、C-(ceramic) 封装表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷 DIP。

电子封装电阻外形尺寸注:1mil = 1/1000英寸,1 英寸 = 2.厘米电容电阻外形尺寸与电子封装的对应关系是:0402=1.0x0.50603=1.6x0.80805=2.0x1.21206=3.2x1.61210=3.2x2.51812=4.5x3.22225=5.6x6.5注:A\B\C\D四类型的封装形式则为其具体尺寸,标注形式为L X S X H1210具体尺寸与电解电容B类3528类型相同0805具体尺寸:2.0 X 1.25 X 0.51206具体尺寸:3.0 X 1.5 0X 0.5电解电容:可分为无极性和有极性两类,无极性电容下述两类封装最为常见,即0805、0603;而有极性电容也就是我们平时所称的电解电容,一般我们平时用的最多的为铝电解电容,由于其电解质为铝,所以其温度稳定性以及精度都不是很高,而贴片元件由于其紧贴电路版,所以要求温度稳定性要高,所以贴片电容以钽电容为多,根据其耐压不同,贴片电容又可分为A、B、C、D四个系列,具体分类如下:类型封装形式耐压A 3216 10VB 3528 16VC 6032 25VD 7343 35V无极性电容的封装模型为RAD系列,例如“RAD-0.1”“RAD-0.2”“RAD-0.3”“RAD-0.4”等,其后缀的数字表示封装模型中两个焊盘间的距离,单位为“英寸”。

电解电容的封装模型为RB系列,例如从“RB-.2/.4”到“RB-.5/.10”,其后缀的第一个数字表示封装模型中两个焊盘间的距离,第二个数字表示电容外形的尺寸,单位为“英寸”。

PROTEL 99SE元件的封装问题2009-04-12 14:34元件封装是元件在电路板是存在的形势,Footprint那栏是元件封装栏,要自己输入,比如电阻可以用AXIAL0.3等等protel99常用元件的电气图形符号和封装形式1. 标准电阻:RES1、RES2;封装:AXIAL-0.3到AXIAL-1.0两端口可变电阻:RES3、RES4;封装:AXIAL-0.3到AXIAL-1.0三端口可变电阻:RESISTOR TAPPED,POT1,POT2;封装:VR1-VR52.电容:CAP(无极性电容)、ELECTRO1或ELECTRO2(极性电容)、可变电容CAPVAR封装:无极性电容为RAD-0.1到RAD-0.4,有极性电容为RB.2/.4到RB.5/1.0.3.二极管:DIODE(普通二极管)、DIODE SCHOTTKY(肖特基二极管)、DUIDE TUNNEL (隧道二极管)DIODE VARCTOR(变容二极管)ZENER1~3(稳压二极管)封装:DIODE0.4和DIODE 0.7;(上面已经说了,注意做PCB时别忘了将封装DIODE 的端口改为A、K)4.三极管:NPN,NPN1和PNP,PNP1;引脚封装:TO18、TO92A(普通三极管)TO220H (大功率三极管)TO3(大功率达林顿管)以上的封装为三角形结构。

晶圆的标准尺寸-回复晶圆的标准尺寸可根据不同的应用需求和制造工艺而有所不同。

然而,对于半导体制造行业来说,有一些常见的晶圆尺寸成为了业界的标准。

本文将从概念、历史、应用和制造工艺等多个方面,一步一步回答晶圆的标准尺寸。

第一步:概念解释晶圆是半导体制造过程中的一个重要组成部分,它是一种通过切割硅晶体得到的圆片状物体。

晶圆的尺寸一般由直径和厚度来表示。

在制造过程中,根据不同的应用和需求,晶圆的尺寸可以有所不同。

第二步:历史演进自20世纪50年代开始,晶圆作为半导体制造的基础材料逐渐发展起来。

最早的晶圆尺寸一般为2英寸(约50毫米)直径,而且还比较厚重。

然而,随着技术的进步和需求的增加,晶圆的尺寸也逐渐增大。

从2英寸到3英寸、4英寸,再到目前最常见的6英寸(约150毫米)和8英寸(约200毫米),晶圆的尺寸不断增大,以满足更多的芯片制造需求。

第三步:应用需求晶圆尺寸的选择通常取决于具体的应用需求。

随着半导体技术的发展,尽管尺寸在不断增大,但芯片上的晶体管和元件数量却在不断增多,因此需要更高的集成度。

较大的晶圆尺寸能够提供更多的表面积,从而容纳更多的晶体管和元件。

这不仅提高了芯片的集成度,还增加了制造效率并降低了成本。

因此,较大的晶圆尺寸逐渐成为了业界的主流。

然而,并非所有的应用都需要如此大的晶圆尺寸。

对于一些特殊的应用,如高功率器件、光电器件等,由于要求较高的质量和性能,晶圆尺寸可能相对较小。

此外,随着半导体产业不断发展,一些新兴技术,如3D封装和集成电路制造等,也提出了对不同尺寸晶圆的需求。

因此,对于晶圆尺寸的选择需要综合考虑市场需求、制造技术和应用要求等多方面的因素。

第四步:制造工艺晶圆尺寸的选择还与制造工艺密切相关。

制造工艺的进步和创新需要适应更高的密度和更小的尺寸要求。

随着晶圆尺寸的增大,制造工艺也需要相应改进。

更大的晶圆尺寸在加工、涂层、切割和测试等环节都会带来新的挑战。

因此,尺寸的选择需要考虑制造工艺的可行性和成本效益。

晶圆片的单位

晶圆片的单位通常是英寸,表示晶圆的直径大小。

晶圆是半导体制造中的基板,用于在其上制造集成电路(IC)。

晶圆的尺寸通常按照直径来划分,常见的尺寸有6英寸、8英寸、12英寸等。

这些尺寸表示的是晶圆的直径,而晶圆的名称也通常以这个尺寸来命名,例如12英寸晶圆就是指直径为12英寸的晶圆。

晶圆的直径越大,理论上可以在单个晶圆上制造更多的芯片,从而提高生产效率。

在半导体行业的发展过程中,晶圆的尺寸也在不断增大,以满足集成电路制造对大规模生产的需求。

目前,12英寸晶圆已经成为主流,因为它们能够在成本和性能之间取得较好的平衡。

然而,随着技术的进步,未来可能会出现更大尺寸的晶圆。

6寸晶圆定位边长

摘要:

1.6 寸晶圆的概述

2.6 寸晶圆的定位边长

3.6 寸晶圆的应用领域

正文:

1.6 寸晶圆的概述

6 寸晶圆,顾名思义,是指直径为6 英寸的晶圆。

晶圆是半导体制造中的基础材料,其主要作用是用于生产集成电路。

在半导体产业中,晶圆的尺寸通常以英寸为单位表示,从1 英寸到12 英寸不等。

6 寸晶圆属于中等尺寸的晶圆,具有一定的应用优势。

2.6 寸晶圆的定位边长

在半导体制造过程中,晶圆需要进行精确的定位,以保证生产出的集成电路具有较高的精度。

6 寸晶圆的定位边长通常是指晶圆上用于定位的特定边长,一般以毫米为单位表示。

对于6 寸晶圆来说,其定位边长一般为150 毫米、180 毫米或200 毫米等。

定位边长的选择取决于具体的生产工艺和设备要求。

3.6 寸晶圆的应用领域

6 寸晶圆在半导体产业中具有广泛的应用。

由于其尺寸适中,既适合生产较为简单的集成电路,又可以应对部分高密度、高性能的芯片需求。

以下是6 寸晶圆的一些应用领域:

(1)消费类电子产品:如手机、平板电脑、电视等,这些产品对芯片的需求量大,且对成本敏感,6 寸晶圆可以满足这一市场需求。

(2)通信设备:如基站、路由器等,这些设备需要性能较高、稳定性较好的芯片,6 寸晶圆可以提供相应的解决方案。

(3)汽车电子:如车载导航、汽车音响等,这些设备对芯片的可靠性要求较高,6 寸晶圆可以满足这一要求。

(4)工业控制:如工控机、传感器等,这些设备对芯片的性能和成本要求较为平衡,6 寸晶圆可以很好地满足这一需求。

semi晶圆参数标准

关于半导体晶圆的参数标准,一般来说包括以下几个方面:

1. 直径,晶圆直径通常以英寸为单位,如4英寸、6英寸、8英寸等。

不同直径的晶圆在半导体制造中有不同的应用和成本。

2. 材料,晶圆的材料通常是硅(Silicon),但也有其他材料如氮化镓(GaN)、碳化硅(SiC)等。

不同材料的晶圆适用于不同类型的半导体器件制造。

3. 衬底类型,晶圆的衬底类型包括P型(P-type)、N型(N-type)和其他特殊类型,这决定了晶体管的电性能。

4. 衬底取向,晶圆的衬底取向通常表示为晶向,如<100>、

<111>等,这对晶体管的性能和制造工艺有影响。

5. 衬底厚度,晶圆的衬底厚度对于晶体管的性能和制造工艺也有重要影响。

以上是关于半导体晶圆参数标准的一些基本内容,不同的应用

和制造工艺可能会有更多的参数和标准。

希望这些信息能够满足您的需求。

300 mm到450 mm晶圆的演变

摘要:

一、晶圆尺寸的重要性

二、300 mm晶圆的优点和挑战

三、向450 mm晶圆的演变

四、450 mm晶圆的优点和挑战

五、结论

正文:

半导体的制造过程中,晶圆尺寸是一个关键因素。

晶圆尺寸的增大可以带来更多的芯片制造效率,降低成本,提高成品率。

因此,从300 mm晶圆到450 mm晶圆的演变是半导体制造业发展的必然趋势。

300 mm晶圆在半导体制造中已经广泛应用,它的优点在于可以提供更多的芯片制造空间,缩短生产周期,降低生产成本。

然而,随着制程技术的发展,300 mm晶圆也面临着一些挑战,比如工艺复杂度增加,对晶圆的洁净度和图案要求更高,以及对设备精度的要求更严格。

为了解决这些问题,半导体制造业开始向450 mm晶圆的演变。

450 mm 晶圆的制造设备可以更好地满足先进制程技术的要求,提高生产效率,降低生产成本。

同时,450 mm晶圆也面临一些挑战,比如工艺技术的创新,衬底处理和运输的问题,以及如何降低拥有成本等。

总的来说,从300 mm晶圆到450 mm晶圆的演变是半导体制造业发展的必然趋势,也是应对制程技术挑战的有效方式。