注塑产品品质不良培训

- 格式:pptx

- 大小:4.10 MB

- 文档页数:18

注塑品质培训计划一、培训目的注塑品质培训是为了提高注塑产品的质量,提高生产效率,提高员工的技能和素质,保障产品的稳定性和可靠性,提高企业的竞争力和市场占有率。

通过培训,使所有参与注塑生产的员工都掌握一定的注塑品质知识和技术,提高注塑产品的合格率,降低不合格率,降低成本,提高企业经济效益。

二、培训对象所有参与注塑生产的员工,包括注塑操作工、品质检验员、注塑机调试员、注塑机维修工等相关岗位人员。

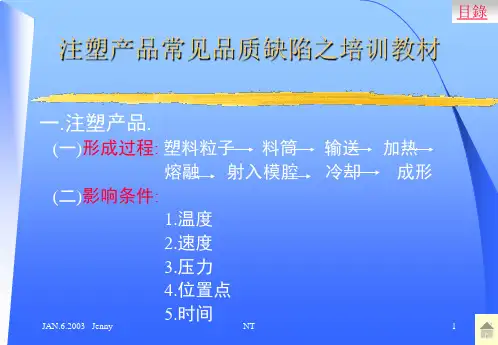

三、培训内容1. 注塑原理和工艺知识- 注塑机的结构和工作原理- 注塑模具的结构和工作原理- 注塑材料的种类及特性- 注塑生产的工艺流程2. 品质管理知识- 注塑产品的品质要求- 品质管理的基本概念和原则- 品质管理的重要性和作用- 品质管理的方法和工具3. 注塑产品质量问题分析与解决- 塑料制品的缺陷与不良原因- 注塑产品的常见质量问题分析和解决方法- 提高注塑产品的合格率和降低不合格率的方法和技巧4. 注塑设备维护知识- 注塑机的日常保养和维护- 注塑模具的日常保养和维护- 注塑机的故障排除和维修技巧5. 安全生产知识- 注塑生产过程中的安全注意事项- 火灾、事故、伤害的预防和处理方法- 个人防护用具的使用和维护四、培训方法1. 理论讲解在教室或会议室进行理论知识的讲解,通过PPT、视频等多媒体形式进行展示,讲解注塑原理和工艺知识、品质管理知识等内容。

2. 实操演练在生产车间设置专门的实习区域,对注塑机、模具进行实际操作,让参训人员亲自动手操作,掌握注塑设备的使用、调试、维护等技能。

3. 现场观摩安排参训人员到其他企业或工厂进行现场观摩,学习先进的注塑生产技术和管理经验,借鉴其他企业的成功实践。

4. 趣味互动运用游戏、小组讨论、角色扮演等形式,增加培训的趣味性和参与性,让员工更加积极投入到培训中。

五、培训计划1. 培训时间:本次培训计划为期3个月,每周进行2次培训,每次2小时。

2. 培训安排:分阶段进行培训,首先进行理论讲解和基础知识的学习,然后进行实操演练和现场观摩,最后进行综合考核和总结。

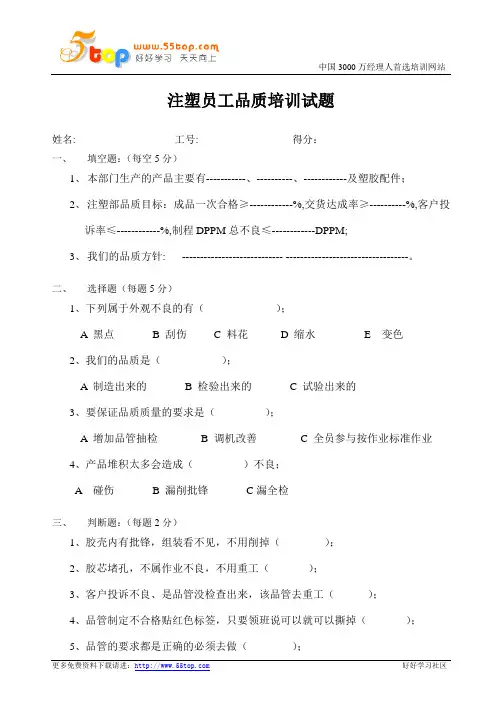

注塑员工品质培训试题

姓名: 工号: 得分:

一、填空题:(每空5分)

1、本部门生产的产品主要有-----------、----------、------------及塑胶配件;

2、注塑部品质目标:成品一次合格≥------------%,交货达成率≥----------%,客户投

诉率≤------------%,制程DPPM总不良≤------------DPPM;

3、我们的品质方针: ---------------------------- ----------------------------------。

二、选择题(每题5分)

1、下列属于外观不良的有();

A 黑点

B 刮伤

C 料花

D 缩水

E 变色

2、我们的品质是();

A 制造出来的

B 检验出来的

C 试验出来的

3、要保证品质质量的要求是();

A 增加品管抽检

B 调机改善

C 全员参与按作业标准作业

4、产品堆积太多会造成()不良;

A 碰伤

B 漏削批锋C漏全检

三、判断题:(每题2分)

1、胶壳内有批锋,组装看不见,不用削掉();

2、胶芯堵孔,不属作业不良,不用重工();

3、客户投诉不良、是品管没检查出来,该品管去重工();

4、品管制定不合格贴红色标签,只要领班说可以就可以撕掉();

5、品管的要求都是正确的必须去做();

四、简述题(每小题10分)

1、你做过的产品有哪些不良?

2、你今天做什么工位?依照什么标准作业?。

注塑产品不良原因分析及解决方案注塑产品不良原因分析与解决方案注塑成型技术在现代制造业中无处不在,从汽车零件到家用电器,甚至医疗器械,都离不开它。

虽然这种技术已相当成熟,但问题依然层出不穷,特别是不良品的出现,真是让人感到头疼。

为了提升产品质量、降低成本、提升客户的满意度,找出问题的根源并提出有效的解决方案,显得尤为重要。

目标与范围本文的目的是要搞清楚注塑产品为何会出现不良现象,并制定具体可行的解决方案,以确保后续生产能够顺利进行。

我们将关注注塑过程中的每一个环节,从原材料的选择、模具设计、工艺流程、设备维护到质量管理,统统包括在内。

现状分析在不少企业里,注塑生产线运转频繁,效率也很高,不过,这并不意味着没有问题。

有一家汽车零部件厂家,过去一年因为不良品损失了足足50万元。

经过初步调查,发现问题主要集中在这几个方面:1. 原材料问题:一些塑料原料质量不稳定,导致成品强度不足或外观缺陷。

2. 模具设计缺陷:模具设计不合理,影响了塑料的流动,最终影响了成型质量。

3. 工艺参数设置不当:如温度、压力和注射速度等参数的控制不严,导致了产品缺陷。

4. 设备老化:一些注塑机老旧,频繁机械故障,生产效率受影响。

5. 人员素质参差不齐:操作工的技术水平参差不齐,导致操作不规范,增加了不良品的发生。

不良原因具体分析原材料问题原材料是注塑的基础,如果原料质量不过关,成品的性能和外观就会大打折扣。

不同批次的原料物性和化学成分可能差异很大,直接影响到成品的强度和韧性。

模具设计缺陷模具设计不合理会导致塑料在流动时出现不均匀现象,比如浇口设计不当可能会造成气泡或空洞,直接影响产品的密度和强度。

工艺参数设置不当每种材料都有其最佳的注塑工艺参数,未能严格遵循这些参数设置,成品就可能出现缺陷。

比如,注射温度过低可能导致塑料未能完全熔化,注射压力不足则可能导致成品填充不完全。

设备老化设备老化和维护不足会导致注塑机性能下降,常见的如注射速度不够、压力不足等,都会直接影响成品质量。

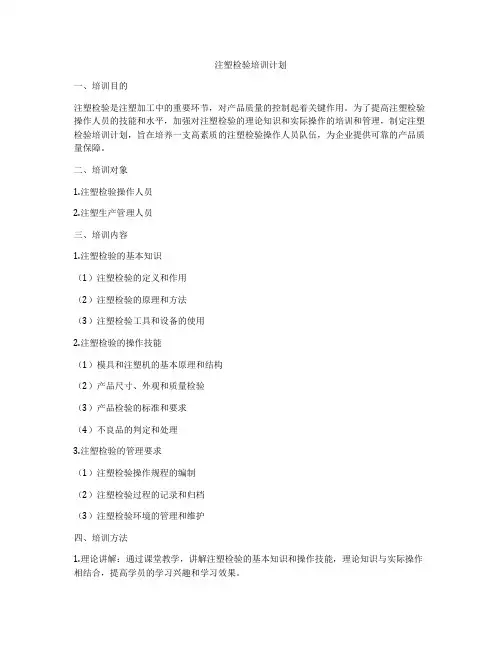

注塑检验培训计划一、培训目的注塑检验是注塑加工中的重要环节,对产品质量的控制起着关键作用。

为了提高注塑检验操作人员的技能和水平,加强对注塑检验的理论知识和实际操作的培训和管理,制定注塑检验培训计划,旨在培养一支高素质的注塑检验操作人员队伍,为企业提供可靠的产品质量保障。

二、培训对象1.注塑检验操作人员2.注塑生产管理人员三、培训内容1.注塑检验的基本知识(1)注塑检验的定义和作用(2)注塑检验的原理和方法(3)注塑检验工具和设备的使用2.注塑检验的操作技能(1)模具和注塑机的基本原理和结构(2)产品尺寸、外观和质量检验(3)产品检验的标准和要求(4)不良品的判定和处理3.注塑检验的管理要求(1)注塑检验操作规程的编制(2)注塑检验过程的记录和归档(3)注塑检验环境的管理和维护四、培训方法1.理论讲解:通过课堂教学,讲解注塑检验的基本知识和操作技能,理论知识与实际操作相结合,提高学员的学习兴趣和学习效果。

2.实操演练:通过实际操作中模拟注塑检验的流程,让学员亲自动手操作,提高操作技能和熟练度。

3.案例分析:通过实际案例分析,让学员了解注塑检验中常见的问题和处理方法,培养学员的分析和解决问题的能力。

五、培训计划1.备课阶段(1)确定培训内容和目标(2)制定培训大纲和教材(3)筹备培训所需设备和材料2.培训阶段(1)开展注塑检验基础知识的讲解和学习(2)进行注塑检验操作技能的实操演练(3)组织注塑检验案例分析和讨论(4)进行考核和评估,对学员进行成绩等级评定3.总结阶段(1)总结培训成果和经验教训(2)整理培训档案和资料(3)对学员进行培训效果的跟踪调查和评估六、培训评估1.学员的学习成绩和技能水平评估2.学员的学习兴趣和学习态度评估3.学员的学习反馈和建议以及对培训的改进建议4.培训的经济效益和社会效益评估七、培训保障1.培训教材和资料的准备和发放2.培训设备和场地的准备和保障3.培训的师资队伍和管理团队的组织和落实4.培训过程中的学员技术支持和学习辅导八、培训效果1.提高注塑检验操作人员的实际操作技能2.加强注塑检验操作人员的职业素养和责任心3.提升注塑检验操作人员的检验精度和效率4.减少注塑加工过程中的产品质量问题和不良品率5.提升企业产品的市场竞争力和客户满意度以上即为注塑检验培训计划的内容和目标,通过培训计划的实施,将有效提高注塑检验操作人员的技能水平和工作能力,为企业持续健康发展提供有力的人才保障和技术支持。

注塑部培训资料一、目的:保证生产现场整洁,提高生产效率和产品质量,防止安全事故,增强团队精神。

二、课程:2.1:操作员的操作技能与安全。

2.1.1:注塑机的安全门是为了保证生产安全,任何人不得拆除、改装、损坏。

2.1.2:机器在运转时,在未开启安全门的情况下,不得将手伸入模腔内操作;机修在修模或处理异常时,任何人不得随意操作电脑面板上的任何按键。

2.1.3:生产用的脱模剂、防锈油、顶针润滑油等,在使用中应注意不可将其放置炮筒底部等高温区,或易受撞击位置。

因液化体受高温可能会发生爆炸。

2.1.4:地面的油污、料粒要及时清理,否则易滑倒行人。

2.1.5:产品、胶箱堆放高度不得超过2.0M,否则易发生物品掉落伤人。

2.1.6:进入车间不得穿拖鞋,因车间时有像利器般的水口,可能将脚扎伤,当水口掉落在地面时应及时拾起。

2.1.7:当模具或设备发生异常时,须停机找当班负责人修复,不可自行处理;•你不了解模具和设备易损坏模具和设备;‚你没有处理异常的技能和经验易发生安全事故。

2.1.8:在取出产品和水口时,水口剪、批锋刀不可带入模型内,否则将模具碰伤,损坏模具。

2.1.9:在关闭安全门前,一定要检查腔内是否有制品未取出,如有产品未取出会将模具压伤,特别是带有五金件的产品。

2.1.10:生产前须将工作台面、机台周边,射台上的与该产品无关的一切物品(如不须要用的工具、包材、标示票、码仔、铜管等。

与此机台生产原料颜色,种类不同的胶料、水口料)。

2.1.11:做好以上工作后再对所生产的制品了解品质要求。

(如要加工的位置、产品的组装要求、包装要求等)并依据作业指导书操作。

2.1.12:加工产品时要轻拿轻放,将产品外面朝上整齐摆放;在有堆积时,须用隔板分层摆放,不可乱堆。

(易造成制品表面划伤)。

在须用冶具时要按先后顺序摆放取出加工包装。

2.1.13:生产出的制品、不良品、水口料依据车间规划指定位置整齐摆放,不得随意乱放,生产完成后须将剩余物料(如包材、纸箱等放回指定位置,清洁机台周边工作台、射台.关闭各电源开关。