喷漆工艺流程图

- 格式:doc

- 大小:20.50 KB

- 文档页数:2

喷涂车间工艺流程图一、引言喷涂车间是一种重要的生产工艺环节,广泛应用于汽车制造、家电制造、航空航天等领域。

本文将详细介绍喷涂车间的工艺流程图,以及各个环节的具体步骤和要求。

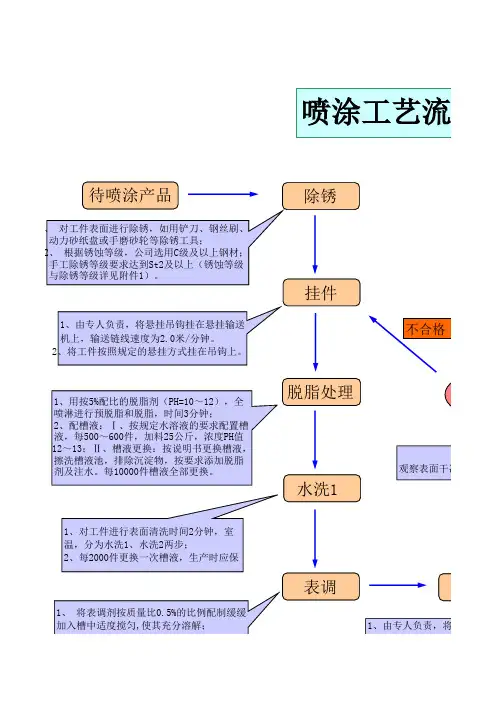

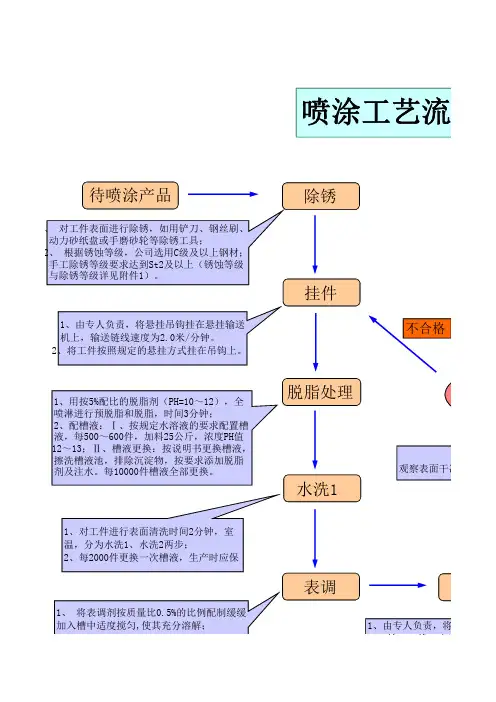

二、工艺流程图喷涂车间的工艺流程图主要包括以下几个环节:准备工作、涂装准备、喷涂操作、质检、后处理。

1. 准备工作准备工作是喷涂车间的第一步,主要包括车间清洁、设备准备、原材料准备等。

车间清洁是保证喷涂质量的重要环节,需要保持车间的洁净、无尘。

设备准备包括喷涂设备、喷枪、喷涂台等的检查和调整,确保设备正常运行。

原材料准备包括喷涂涂料、稀释剂、清洗剂等的准备,确保原材料的质量和充足供应。

2. 涂装准备涂装准备是喷涂车间的第二步,主要包括表面处理、基础涂装等。

表面处理是为了去除杂质、油污等,通常包括除锈、打磨、清洗等工序。

基础涂装是为了提高涂层的附着力和耐久性,通常包括底漆、中涂等。

3. 喷涂操作喷涂操作是喷涂车间的核心环节,主要包括底漆喷涂、面漆喷涂等。

底漆喷涂是为了提供良好的附着力和保护层,通常需要进行多次涂装和干燥。

面漆喷涂是为了提供产品的外观效果和保护层,通常需要进行多次涂装和干燥。

在喷涂操作中,需要注意喷涂厚度、喷涂速度、喷涂距离等参数的控制,以确保涂层的均匀和质量。

4. 质检质检是喷涂车间的重要环节,主要包括外观检查、涂层厚度检测、附着力测试等。

外观检查是为了检查涂层的颜色、光泽、平整度等,通常需要使用目视和仪器检测。

涂层厚度检测是为了检查涂层的厚度是否符合要求,通常需要使用涂层厚度仪进行测量。

附着力测试是为了检查涂层与基材的附着力是否符合要求,通常需要使用划格试验等方法进行。

5. 后处理后处理是喷涂车间的最后一步,主要包括干燥、修复、包装等。

干燥是为了使涂层充分固化,通常需要进行一定的时间和温度控制。

修复是为了修复涂层中可能存在的缺陷和瑕疵,通常需要进行打磨、修补等工序。

包装是为了保护涂层,通常需要进行包装和标识,以便后续运输和使用。

喷涂车间工艺流程图1. 概述喷涂车间是一个重要的生产环节,用于对产品进行喷涂和涂装处理。

本文将详细介绍喷涂车间的工艺流程图,包括准备工作、喷涂过程和喷涂后处理等环节。

2. 准备工作2.1 原材料准备在喷涂车间工艺流程图中,原材料准备是第一步。

原材料包括涂料、溶剂、底漆和清洗剂等。

涂料应根据产品的要求选择合适的种类和颜色。

溶剂用于稀释涂料,底漆用于提供良好的附着力和保护层,清洗剂用于清洗喷涂设备和工件。

2.2 设备准备喷涂车间需要准备喷涂设备,如喷枪、喷涂室和烘干设备等。

喷枪用于将涂料均匀喷涂在工件表面,喷涂室提供一个封闭的环境,防止灰尘和杂质进入涂层,烘干设备用于加速涂层的干燥和固化。

2.3 工件准备在喷涂前,需要对工件进行准备。

这包括清洁和表面处理。

清洁工作可以使用清洗剂和清洗设备进行,以确保工件表面没有油脂、灰尘和其他杂质。

表面处理可以包括打磨、除锈和涂覆底漆等步骤,以提供一个平整、清洁和具有良好附着力的表面。

3. 喷涂过程3.1 涂料配制在喷涂过程中,首先需要将涂料进行配制。

根据产品要求和喷涂设备的要求,合理调配涂料的比例和稀释剂的比例,以确保涂料的流动性和喷涂效果。

3.2 喷涂操作喷涂操作是整个喷涂车间工艺流程图的核心环节。

操作人员需要根据产品要求和工艺规范,将喷枪对准工件表面,均匀地喷涂涂料。

喷涂应保持一定的距离和速度,以确保涂料均匀且不产生滴落。

3.3 干燥和固化喷涂后,需要对涂层进行干燥和固化。

这可以通过将工件放入烘干设备中进行加热,或者通过自然干燥进行。

干燥时间和温度应根据涂料的要求和产品的要求来确定。

4. 喷涂后处理4.1 质量检验在喷涂车间工艺流程图中,喷涂后处理包括质量检验和包装。

质量检验是对喷涂后的产品进行检查,以确保涂层的质量符合要求。

检查的内容包括涂层的颜色、光泽度、附着力和防腐性等。

4.2 包装和存储合格的产品将进行包装和存储。

包装可以使用适当的包装材料,如纸箱、塑料袋和泡沫等,以保护涂层不受损。

喷涂车间工艺流程图一、引言喷涂车间是一个重要的生产环节,用于对产品进行涂装加工。

为了保证喷涂质量和效率,需要建立一个清晰的工艺流程图,以指导操作人员进行喷涂作业。

本文将详细介绍喷涂车间的工艺流程图。

二、工艺流程图的制作1. 工艺流程图的目的工艺流程图的主要目的是清晰地展示喷涂车间的工艺流程,包括各个环节的操作步骤、设备使用和物料流动等。

通过工艺流程图,操作人员可以准确地了解工艺流程,并按照流程进行作业,以确保产品质量和生产效率。

2. 工艺流程图的内容工艺流程图应包括以下内容:- 喷涂车间的布局图:展示车间内各个区域的位置和设备摆放情况,以便操作人员能够快速定位和使用设备。

- 工艺流程的步骤:按照实际生产流程,将喷涂车间的工艺步骤一一列出,并标明每一个步骤的名称和顺序。

- 操作说明:对每一个步骤进行详细的操作说明,包括使用的设备、所需物料、操作方法和注意事项等。

- 物料和设备流动图:展示物料和设备在工艺流程中的流动路径,以便操作人员了解物料和设备的转移和使用情况。

3. 工艺流程图的制作方法工艺流程图可以使用流程图软件或者绘图工具进行制作。

以下是一种常用的制作方法:- 根据实际情况,绘制喷涂车间的布局图,标明各个区域和设备的位置。

- 按照实际工艺流程,列出各个步骤的名称和顺序。

- 对每一个步骤进行详细的操作说明,包括设备使用、物料准备、操作方法和注意事项等。

- 在流程图中,使用适当的符号和线条连接各个步骤,展示物料和设备的流动路径。

- 绘制完整的工艺流程图后,对图中的文字和符号进行检查,确保清晰易懂。

三、工艺流程图示例以下是一个喷涂车间工艺流程图的示例:[图片]图中展示了一个典型的喷涂车间的工艺流程,包括以下步骤:1. 准备工作:包括检查设备状态、准备所需物料和工具等。

2. 清洁表面:使用清洁剂对产品表面进行清洁,以确保涂层附着力。

3. 喷涂底漆:使用喷枪对产品进行底漆喷涂,形成底层保护。

4. 干燥:将喷涂的产品放置在干燥室中,以确保底漆干燥。

喷涂车间工艺流程图一、引言喷涂车间是一种常见的工业生产环节,用于对产品表面进行喷涂处理。

本文将详细介绍喷涂车间的工艺流程图,包括准备工作、喷涂操作、干燥和质检等环节。

二、准备工作1. 原材料准备在喷涂车间工作前,需要准备喷涂所需的原材料,如喷漆、溶剂、稀释剂等。

确保原材料质量符合要求,并按照工艺要求进行配制。

2. 设备检查检查喷涂设备的工作状态,包括喷涂枪、压缩空气供应系统、喷涂室通风系统等。

确保设备正常运行,无故障。

3. 工作区域准备清理工作区域,确保工作环境整洁、无杂物。

设立防护措施,如防尘罩、隔离帘等,以防止灰尘和其他杂质进入喷涂区域。

三、喷涂操作1. 表面处理对待喷涂的产品表面进行处理,如打磨、除锈、清洁等。

确保表面光滑、干净,以提高喷涂效果和附着力。

2. 喷涂准备将准备好的喷涂原材料倒入喷涂枪或者喷涂设备中。

根据产品要求,调整喷涂设备的喷涂压力、喷涂速度等参数。

3. 喷涂操作将产品放置在喷涂架上,通过喷涂枪对产品表面进行均匀喷涂。

注意保持喷涂枪与产品表面的垂直角度,并控制喷涂厚度和均匀性。

4. 喷涂结束喷涂完成后,关闭喷涂设备,清洁喷涂枪和喷涂设备,以防止阻塞和积累。

四、干燥1. 自然干燥根据喷涂原材料的特性,将喷涂完成的产品放置在通风良好的区域进行自然干燥。

根据产品要求,控制干燥时间和环境温度。

2. 强制干燥对于某些特殊需求的产品,可以使用强制干燥设备,如烘箱、干燥室等。

根据产品要求,调整干燥设备的温度和时间。

五、质检1. 目视检查对干燥完成的产品进行目视检查,检查喷涂质量、喷涂厚度、颜色等是否符合要求。

如发现问题,及时进行修复或者重新喷涂。

2. 附着力测试使用合适的测试工具对喷涂完成的产品进行附着力测试,确保喷涂层与产品表面之间的附着力符合要求。

3. 其他质检项目根据产品要求,进行其他质检项目,如耐候性测试、耐腐蚀性测试等。

确保喷涂产品的质量和性能。

六、总结喷涂车间工艺流程图详细描述了喷涂车间的工作流程,包括准备工作、喷涂操作、干燥和质检等环节。

喷涂车间工艺流程图一、引言喷涂车间是一种常见的工业生产车间,主要用于对产品进行喷涂和涂装,以提高产品的表面质量和保护产品的耐用性。

喷涂车间工艺流程图是一种图形化的表示方式,用于展示喷涂车间的工艺流程和各个工序之间的关系。

本文将详细介绍喷涂车间工艺流程图的标准格式及其内容要求。

二、标准格式喷涂车间工艺流程图的标准格式如下:1. 图表编号:每个工艺流程图应有唯一的编号,便于查找和引用。

2. 图表标题:简明扼要地描述工艺流程的内容和目的。

3. 图表说明:对图表中各个元素和符号的含义进行解释。

4. 工艺流程图:按照工艺流程的先后顺序,使用适当的符号和箭头表示各个工序之间的关系。

5. 工序说明:对每个工序进行详细的描述,包括工序名称、工序目的、所需设备和材料、操作步骤等。

6. 工艺参数:对每个工序的关键参数进行说明,如温度、湿度、喷涂厚度等。

7. 质量控制:对每个工序的质量控制要求进行说明,如检测方法、合格标准等。

8. 安全注意事项:对每个工序的安全注意事项进行说明,如防护措施、危险品处理等。

三、内容要求喷涂车间工艺流程图的内容应准确反映实际生产过程,并满足以下要求:1. 完整性:工艺流程图应包含喷涂车间的所有工序,从原料准备到成品出库。

2. 逻辑性:工艺流程图应按照工艺流程的先后顺序进行排列,保证工序之间的逻辑关系清晰明了。

3. 易读性:工艺流程图应使用清晰、简洁的符号和标识,便于工作人员理解和操作。

4. 一致性:工艺流程图中使用的符号和标识应统一,避免混淆和歧义。

5. 可操作性:工艺流程图应提供工序的详细说明和操作步骤,以便操作人员按照流程进行操作。

6. 可追溯性:工艺流程图应标明图表编号和日期,便于查找和追溯工艺变更记录。

四、示例工艺流程图下面是一个示例的喷涂车间工艺流程图,用于说明标准格式的具体内容:图表编号:PTJ-001图表标题:喷涂车间工艺流程图图表说明:- 矩形框表示工序;- 箭头表示工序之间的先后顺序;- 实线箭头表示正常工艺流程;- 虚线箭头表示异常工艺流程;- 圆形表示检验点。

喷涂车间工艺流程图引言概述:喷涂车间工艺流程图是一种用图形和符号表示喷涂车间生产过程的图示。

它通过清晰明了的图示,展示了喷涂车间的工艺流程,帮助工作人员了解每个环节的具体步骤和顺序,提高生产效率和质量。

本文将详细阐述喷涂车间工艺流程图的五个大点,每个大点包含3-5个小点的详细阐述,并在总结部分对喷涂车间工艺流程图的重要性进行总结。

正文内容:1. 喷涂车间工艺流程图的制作1.1 确定图纸尺寸和比例:根据实际需求,确定喷涂车间工艺流程图的图纸尺寸和比例,确保图示清晰可见。

1.2 绘制主要工艺流程:根据车间实际情况,绘制主要的工艺流程,包括物料准备、表面处理、喷涂操作、干燥和质检等环节。

1.3 添加符号和标识:在绘制过程中,根据标准符号和标识,添加相应的图形和文字,以便工作人员能够准确理解每个环节的含义和操作方式。

1.4 完善细节和连接线:在绘制过程中,注意细节和连接线的处理,确保流程图的整体连贯性和准确性。

1.5 审核和修订:绘制完成后,进行审核和修订,确保工艺流程图的准确性和可读性。

2. 喷涂车间工艺流程图的作用2.1 提高工作效率:喷涂车间工艺流程图清晰地展示了每个环节的步骤和顺序,工作人员可以根据流程图进行操作,提高工作效率。

2.2 降低错误率:工艺流程图的绘制和使用可以减少人为错误的发生,避免操作环节的遗漏或错误,提高生产质量。

2.3 培训新员工:喷涂车间工艺流程图是培训新员工的重要工具,新员工可以通过学习和理解流程图,快速掌握工艺流程和操作规范。

3. 喷涂车间工艺流程图的关键环节3.1 物料准备:工艺流程图中需要明确物料准备的环节,包括原材料的选择、配比和准备工作。

3.2 表面处理:喷涂前的表面处理是确保涂层附着力和质量的重要环节,工艺流程图需要详细说明表面处理的步骤和方法。

3.3 喷涂操作:工艺流程图需要明确喷涂操作的要求,包括喷涂设备的选择和调试、涂料的喷涂方式和厚度控制等。

3.4 干燥:喷涂后,需要进行干燥处理,工艺流程图需要说明干燥的时间、温度和方法等。

喷涂车间工艺流程图一、引言喷涂车间是创造业中常见的工艺环节之一,用于对产品进行喷涂涂层的施工。

为了确保喷涂工艺的高效和质量,制定一份详细的工艺流程图是非常重要的。

本文将详细介绍喷涂车间的工艺流程图标准格式,以便于操作人员能够清晰地了解工艺流程,提高工作效率和产品质量。

二、工艺流程图标准格式的要求1. 标题:在工艺流程图的顶部中央,以大号字体写明“喷涂车间工艺流程图”。

2. 图例:在工艺流程图的右上角,以小号字体写明各种图例的含义,如箭头表示物料流动方向,方框表示工艺步骤等。

3. 工艺步骤:按照产品的创造流程,从左至右挨次标明各个工艺步骤。

每一个步骤都应以一个方框表示,并在方框内写明该步骤的名称和编号,方框之间用箭头连接,表示物料的流动方向。

4. 工艺参数:在每一个工艺步骤的方框下方,以小号字体写明该步骤的工艺参数,如温度、湿度、喷涂压力等。

如果某个工艺步骤没有特定的工艺参数,则可以省略该部份。

5. 检测要求:在每一个工艺步骤的方框右侧,以小号字体写明该步骤的检测要求,如涂层厚度、颜色均匀度等。

如果某个工艺步骤没有特定的检测要求,则可以省略该部份。

6. 备注:在工艺流程图的底部,以小号字体写明一些需要额外说明的内容,如特殊工艺要求、注意事项等。

三、喷涂车间工艺流程图示例喷涂车间工艺流程图如下:```图例:箭头表示物料流动方向方框表示工艺步骤工艺步骤:1. 准备工作工艺参数:温度:25°C 湿度:50%检测要求:无2. 检查产品质量工艺参数:无检测要求:产品表面无明显缺陷3. 清洁产品表面工艺参数:无检测要求:无4. 喷涂底漆工艺参数:喷涂压力:2.5 bar 喷涂速度:50 cm/s 检测要求:底漆厚度:20-30 μm5. 干燥工艺参数:温度:30°C 湿度:60%检测要求:无6. 喷涂面漆工艺参数:喷涂压力:2.0 bar 喷涂速度:40 cm/s检测要求:面漆厚度:30-40 μm 颜色均匀度:≥95%备注:- 特殊工艺要求:底漆和面漆需分别喷涂两遍。

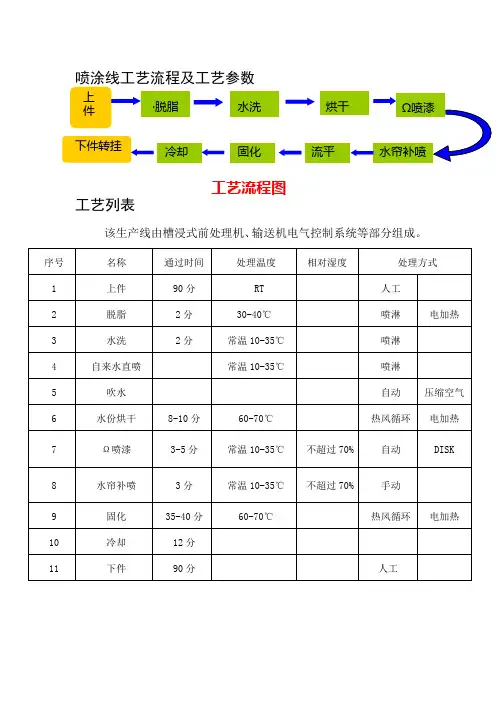

喷涂线工艺流程及工艺参数工艺流程图工艺列表该生产线由槽浸式前处理机、输送机电气控制系统等部分组成。

上件冷却 下件转挂·脱脂静电喷涂工艺流程为:工件前处理除锈→上件→水洗→烘干→喷漆→补漆→流平→冷却→检查→成品。

一、前处理:工件经过前处理除掉托辊表面的油污和灰尘后才能喷涂作业,同时在工件表面形成一层锌系磷化膜以增强喷漆后的附着力。

前处理后的工件必须完全烘干水分并且充分冷却到35℃以下才能保证喷漆后工件的理化性能和外观质量。

二、静电喷涂:静电喷漆的基本原理:工件通过输送链进入喷漆房的喷枪位置准备喷涂作业。

静电发生器通过喷枪枪口的电极针向工件方向的空间释放高压静电(负极),该高压静电使从喷枪口喷出的油漆和压缩空气的混合物以及电极周围空气电离(带负电荷)。

工件经过挂具通过输送链接地(接地极),这样就在喷枪和工件之间形成一个电场.油漆在电场力和压缩空气压力的双重推动下到达工件表面,依靠静电吸引在工件表面形成一层均匀的涂层三、固化固化过程分为流平、固化、冷却油漆在工件表面形成薄而平整的一层,此阶段称流平。

托辊经输送链条在烘房内油漆逐渐表干,经过热循环风、电加热油漆达到固化程度。

.四、检查固化后的工件,日常主要检查外观(是否平整光亮、有无颗粒、缩孔等缺陷)和厚度(控在30~60μm)。

如果首次调试或需要更换油漆时则要求使用相应的检测仪器检测如下项目:外观、光泽、色差、涂层厚度、附着力(划格法)、硬度(铅笔法)、冲击强度、耐盐雾(400h)、耐候性(人工加速老化)、耐湿热性(1 000h)五、成品检查后的成品分类摆放在成品对方区,出口项目按客户要求包装。

防止划伤并做好标识待用。

喷涂车间工艺流程图喷涂车间是一个重要的生产环节,用于对产品进行喷涂涂层的施工。

为了确保喷涂工艺的高效和质量,需要制定一份详细的工艺流程图。

以下是喷涂车间工艺流程图的标准格式,详细描述了从准备工作到喷涂完成的全过程。

1. 准备工作:1.1 确定喷涂车间的工作区域,并进行必要的清洁和整理。

1.2 检查喷涂设备和工具的完好性,并进行必要的维护和保养。

1.3 准备喷涂所需的涂料、溶剂、稀释剂等材料,并进行必要的配制。

2. 表面处理:2.1 对待喷涂的产品进行表面处理,包括去除油污、锈蚀和其他杂质。

2.2 使用适当的工具(如砂纸、喷砂机等)进行磨光和打磨,以提高涂层的附着力。

3. 涂料准备:3.1 按照产品要求选择适当的涂料种类和颜色。

3.2 根据涂料的配方,进行必要的搅拌和稀释,以确保涂料的质量和流动性。

4. 喷涂操作:4.1 将产品放置在喷涂设备的工作台上,并进行必要的固定和保护。

4.2 使用喷涂枪或喷涂机对产品进行涂覆,确保涂层均匀、平滑且无滴漏。

4.3 根据涂料的要求,进行必要的涂层厚度和涂覆次数的控制。

5. 干燥和固化:5.1 将喷涂完成的产品放置在干燥室或烘箱中,以确保涂层能够充分干燥和固化。

5.2 控制干燥温度和时间,以确保涂层的质量和耐久性。

6. 检验和质量控制:6.1 对喷涂完成的产品进行目视检查,确保涂层的质量和外观符合要求。

6.2 进行必要的检测和测试,如附着力测试、耐腐蚀性测试等,以确保涂层的性能达到标准要求。

7. 包装和存储:7.1 对通过检验的产品进行包装和标识,确保产品的完整性和安全性。

7.2 将包装好的产品进行妥善存储,以防止涂层受到损坏或污染。

以上是喷涂车间工艺流程图的标准格式,详细描述了从准备工作到喷涂完成的全过程。

通过遵循这个流程图,可以确保喷涂工艺的高效和质量,提高产品的外观和性能。

同时,定期对工艺流程进行评估和改进,可以进一步提升喷涂车间的生产效率和质量水平。

喷涂车间工艺流程图喷涂车间工艺流程图是指用于描述喷涂车间生产过程的图表,它展示了从原材料准备到成品喷涂的整个流程。

以下是一个标准格式的文本,详细描述了喷涂车间工艺流程图的内容。

1. 背景介绍喷涂车间是制造业中的重要环节之一,用于对产品进行表面喷涂,以提高产品的外观质量、耐腐蚀性和保护性能。

喷涂车间工艺流程图旨在清晰地展示喷涂车间的生产过程,以便于工作人员理解和执行相关工艺。

2. 工艺流程图概述喷涂车间工艺流程图包括以下几个主要步骤:- 原材料准备:包括喷涂涂料、稀释剂、清洁剂等的准备和配制。

- 表面处理:对产品进行清洗、除锈、打磨等处理,以确保表面光滑、干净,有利于喷涂涂料的附着。

- 喷涂准备:包括喷涂设备的检查、调整和维护,喷涂枪的清洁和校准,以及喷涂区域的准备。

- 喷涂操作:将喷涂涂料均匀地喷射到产品表面,确保涂层的厚度、颜色和质量符合要求。

- 干燥和固化:将喷涂后的产品置于恰当的环境中,通过自然干燥或烘干设备进行固化,以保证涂层的质量和耐久性。

- 质量检验:对喷涂后的产品进行外观检查、涂层厚度测量、附着力测试等,以确保产品达到质量标准。

- 包装和出库:将符合要求的产品进行包装,并进行出库操作,以便后续的运输和销售。

3. 工艺流程图的细节描述以下是喷涂车间工艺流程图的详细描述,包括每个步骤的具体内容和相关数据:3.1 原材料准备- 准备喷涂涂料:根据产品要求和喷涂工艺选择合适的喷涂涂料,按照配方准确称量和混合。

- 稀释剂配制:根据涂料的浓度要求,准备适量的稀释剂,以调整涂料的粘度和流动性。

- 清洁剂准备:选择适合的清洁剂,用于清洗喷涂设备和产品表面。

3.2 表面处理- 清洗:使用适当的清洗剂对产品表面进行清洗,去除尘土、油污和其他污染物。

- 除锈:对有锈蚀的产品进行除锈处理,以确保涂层的附着力和耐腐蚀性。

- 打磨:对产品表面进行打磨,以去除凹凸不平和粗糙度,提高涂层的平整度和光滑度。

3.3 喷涂准备- 设备检查和维护:检查喷涂设备的工作状态,确保喷涂枪、压缩空气系统等设备正常运行。

人工作业+整车进入

人工作业,涂刷综合处理剂,涂密封胶

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:天然气热风循环加热烘干温度:≥60℃烘干时间:~30min

工件送至上下件区自然冷却

人工+三维工作台

加热方式:电烤灯加热烘干温度:≥60℃

烘干时间:~30min

刮腻子、打磨室外时间~10min

人工+三维工作台

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:天然气热风循环加热烘干温度:≥60℃烘干时间:~30min

自然冷却

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:蒸汽热风循环加热烘干温度:≥60℃烘干时间:~30min

自然冷却

人工作业。

喷涂车间工艺流程图一、引言喷涂车间是制造业中常见的生产车间之一,主要用于对产品进行喷涂涂装。

为了确保喷涂工艺的高效、准确和稳定,需要制定一份详细的工艺流程图,以便操作人员能够清晰地了解整个喷涂过程,并按照流程进行操作。

本文将详细介绍喷涂车间的工艺流程图。

二、工艺流程图概述喷涂车间的工艺流程图主要包括以下几个环节:准备工作、涂料调配、喷涂操作、质量检验和清洗保养。

下面将对每个环节进行详细描述。

三、准备工作1. 检查喷涂设备和工具的完好性:检查喷枪、喷涂设备、压缩空气系统等设备是否正常工作,确保没有损坏或故障。

2. 准备喷涂材料:根据产品的要求,准备好所需的涂料、溶剂、稀释剂等材料,并按照配方准确称量。

3. 清洁工作区域:确保喷涂工作区域干净整洁,无杂物和灰尘,以免影响喷涂效果。

四、涂料调配1. 根据产品要求,按照配方准确称量涂料、溶剂、稀释剂等材料,并进行充分搅拌,以确保涂料的均匀性和稳定性。

2. 检查涂料的粘度和流动性:使用粘度计和流变仪等设备检测涂料的粘度和流动性,确保符合产品要求。

五、喷涂操作1. 准备产品:将待喷涂的产品放置在适当的位置,确保产品表面干净、平整,并进行必要的预处理,如去除油污、锈蚀等。

2. 喷涂底漆:根据产品要求,使用喷枪将底漆均匀地喷涂在产品表面,确保底漆的厚度和均匀性。

3. 喷涂面漆:在底漆干燥后,使用喷枪将面漆均匀地喷涂在产品表面,确保面漆的颜色、厚度和光泽度符合产品要求。

4. 控制喷涂厚度:使用厚度测量仪等设备对喷涂涂层的厚度进行检测和控制,以确保喷涂厚度符合产品要求。

六、质量检验1. 外观检查:对喷涂后的产品进行外观检查,包括颜色、光泽度、平整度等方面的检查,确保产品的外观质量符合要求。

2. 耐候性测试:将喷涂后的产品暴露在恶劣的环境条件下进行耐候性测试,如高温、低温、湿度等,以评估喷涂涂层的耐久性。

3. 附着力测试:使用附着力测试仪对喷涂涂层的附着力进行测试,确保涂层与产品表面的附着力符合要求。

人工作业+整车进入

人工作业,涂刷综合处理剂,涂密封胶

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:天然气热风循环加热烘干温度:≥60℃

烘干时间:~30min

工件送至上下件区自然冷却

人工+三维工作台

加热方式:电烤灯加热烘干温度:≥60℃

烘干时间:~30min

刮腻子、打磨室外时间~10min

人工+三维工作台

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:天然气热风循环加热烘干温度:≥60℃

烘干时间:~30min

自然冷却

净化空气送风+干式过滤+活性碳吸附+高压无气喷漆+三维工作台

喷漆室内流平时间~10min

加热方式:蒸汽热风循环加热烘干温度:≥60℃

烘干时间:~30min

自然冷却

人工作业。