肋片散热数值计算

- 格式:doc

- 大小:423.00 KB

- 文档页数:14

散热片计算方法编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(散热片计算方法)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为散热片计算方法的全部内容。

征热传导过程的物理量在图3的导热模型中,达到热平衡后,热传导遵循傅立叶传热定律:Q=K·A·(T1-T2)/L (1)式中:Q为传导热量(W);K为导热系数(W/m℃);A 为传热面积(m2);L为导热长度(m)。

(T1—T2)为温度差。

热阻R表示单位面积、单位厚度的材料阻止热量流动的能力,表示为: R=(T1-T2)/Q=L/K·A (2)对于单一均质材料,材料的热阻与材料的厚度成正比;对于非单一材料,总的趋势是材料的热阻随材料的厚度增加而增大,但不是纯粹的线形关系.对于界面材料,用特定装配条件下的热阻抗来表征界面材料导热性能的好坏更合适,热阻抗定义为其导热面积与接触表面间的接触热阻的乘积,表示如下:Z=(T1—T2)/(Q/A)=R·A (3)表面平整度、紧固压力、材料厚度和压缩模量将对接触热阻产生影响,而这些因素又与实际应用条件有关,所以界面材料的热阻抗也将取决于实际装配条件。

导热系数指物体在单位长度上产生1℃的温度差时所需要的热功率,是衡量固体热传导效率的固有参数,与材料的外在形态和热传导过程无关,而热阻和热阻抗是衡量过程传热能力的物理量。

芯片工作温度的计算如图4的热传导过程中,总热阻R为:R=R1+R2+R3 (4)式中:R1为芯片的热阻;R2为导热材料的热阻;R3为散热器的热阻.导热材料的热阻R2为: R2=Z/A (5)式中:Z为导热材料的热阻抗,A为传热面积。

中国石油大学(华东)储建学院热能与动力工程系《计算传热学程序设计》设计报告学生姓名:龚波学号:08123217专业班级:热能与动力工程08-2班指导教师:黄善波2011年7 月5 日1 设计题目在工程实际中,往往需要增加(对流)传热量,应用比较广泛的较为有效的一种方法就是增加换热面积,即采用肋片—在材料消耗量增加较少的条件下能较多地增大换热面积。

在一些换热设备中,肋片得到了广泛地应用,如制冷装置的冷凝器、散热器、空气加热器等等。

1.1 设计题目某等截面圆柱形直肋,设肋端是绝热的。

试分析在一定的金属消耗量下,为使肋片的散热量达到最大时所需要的肋片尺寸,并分析肋片的材料、表面传热系数对该尺寸的影响。

1.2 已知参数为了求得数值结果和利用结果进行分析,现给定题目相关已知量,包括肋片材料导热系数λ=λοk(T)=400(1+0.0035T),肋基温度T w=95℃,肋表度黑度ε=0.80,周围空气温度T f=20℃,环境辐射温度T s=15℃,肋表面空气的表面换热系数h c=8W/(m2•℃)。

2 物理与数学模型2.1 物理模型发生在肋片的导热过程严格地说是多维的。

如图1所示,暴露于恒温流体的圆柱肋片(肋高为L,直径为D)。

由于圆柱直肋各处受热均匀,再加上肋片通常是由金属材料制成的,导热系数比较大,可以想象肋片内温度将仅沿肋高方向发生明显变化,再直径方向上变化相比很小。

因此,假设该圆柱直肋在同一截面上温度相同,则该问题可转化为等截面直肋一维稳态导热问题。

图1 圆柱肋片物理模型图2.2 数学模型以肋基为坐标原点,圆柱肋片厚度方向为坐标正方向,建立坐标系如图2所示。

基于上述物理模型,则该问题的数学模型可描述如下:()()440c f b sd dTA U h T T T Tdx dxλεσ⎛⎫⎡⎤--+-=⎪⎣⎦⎝⎭(1-a)左右两侧相应的边界条件分别是第一类边界条件和第二类边界条件,分别描述如下:左边界0wxT T==(1-b)右边界x LdTdx==(1-c)图2 圆柱肋片数学模型图3 数值处理与程序设计3.1数学模型无量纲化为了使数值计算结果具有更普遍的意义,将上述数学模型无量纲化。

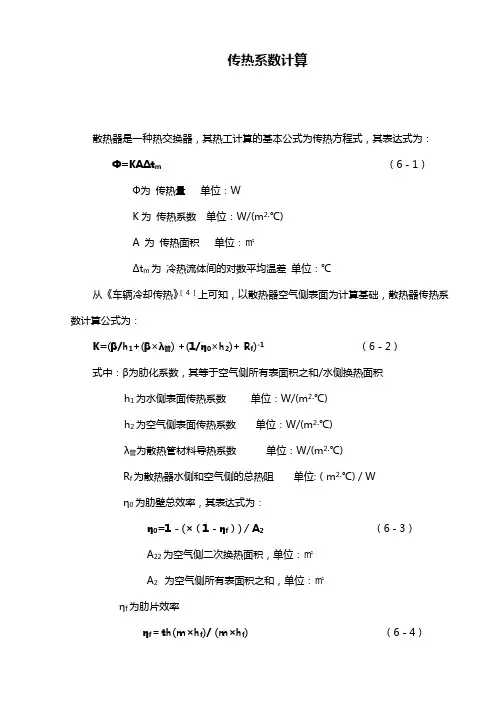

传热系数计算散热器是一种热交换器,其热工计算的基本公式为传热方程式,其表达式为:Ф=KAΔt m(6-1)Ф为传热量单位:WK为传热系数单位:W/(m2·℃)A 为传热面积单位:㎡Δt m为冷热流体间的对数平均温差单位:℃从《车辆冷却传热》[4]上可知,以散热器空气侧表面为计算基础,散热器传热系数计算公式为:K=(β/h1+(β×λ管) +(1/η0×h2)+ R f)-1(6-2)式中:β为肋化系数,其等于空气侧所有表面积之和/水侧换热面积h1为水侧表面传热系数单位:W/(m2·℃)h2为空气侧表面传热系数单位:W/(m2·℃)λ管为散热管材料导热系数单位:W/(m2·℃)R f为散热器水侧和空气侧的总热阻单位:(m2·℃)/Wη0为肋壁总效率,其表达式为:η0=1-(×(1-ηf))/A2(6-3)A22为空气侧二次换热面积,单位:㎡A2 为空气侧所有表面积之和,单位:㎡ηf为肋片效率ηf=th(m×h f)/ (m×h f)(6-4)th为双曲线函数h f为散热带的特性尺寸,即散热管一侧的肋片高度m为散热带参数,表达式为:m=((2×h2)/(δ2×λ2))0.5 (6-5)h2为空气侧传热系数单位:W/(m2·℃)δ2为散热带壁厚单位:mλ2为散热带材料导热系数单位:W/(m2·℃)从《传热学》上可知,表面传热系数h的公式为:h= Nu×/de 单位:W/(m2·℃) (6-6)λ为流体的热导率,对散热器,即为空气热导率de为换热面的特性尺度,对散热器,求气侧换热系数时,因空气外掠散热管,故特性尺度为散热管外壁的当量直径, 单位m由《传热学》[2]中外掠管束换热实验知,流体横掠管束时,对其第一排管子来说,换热情况与横掠但管相仿。

Nu m=C×Re (6-7) 式中C、为常数,数值见《传热学》[3]表5.2Re=Va×de/νa (6-8)Va 为空气流速单位m/sνa为空气运动粘度单位m2/s。

散热片设计计算公式

散热片是一种用于散热的重要元件,广泛应用于电子设备和机械设备中。

它的设计计算公式是根据散热片的尺寸、材料和工作条件来确定的。

在设计散热片时,需要考虑到散热片的导热性能、散热面积和散热效率等因素。

散热片的导热性能是影响散热效果的重要因素之一。

导热性能通常用散热片的导热系数来衡量,导热系数越大,散热片的散热效果就越好。

导热系数可以通过实验测试或者参考材料手册来获取。

在设计散热片时,需要选择导热性能较好的材料,以提高散热片的导热性能。

散热片的散热面积也是影响散热效果的重要因素。

散热面积越大,散热片能够散热的表面积就越大,散热效果也就越好。

在设计散热片时,需要根据散热要求和设备尺寸等因素来确定散热片的尺寸。

通常情况下,散热片的外形可以选择矩形、方形、圆形等形状,根据实际应用情况来确定。

散热片的散热效率也是需要考虑的因素之一。

散热效率可以通过散热片的设计参数来计算,常见的计算公式如下:

散热效率 = 散热量 / 输入功率

其中,散热量是指散热片从热源吸收的热量,输入功率是指散热片

所消耗的功率。

散热效率越高,散热片的散热效果就越好。

在设计散热片时,需要根据实际情况来选择合适的计算公式,并考虑到散热片的材料、尺寸和工作条件等因素。

散热片的设计计算公式是根据散热片的导热性能、散热面积和散热效率等因素来确定的。

在设计散热片时,需要综合考虑这些因素,并选择合适的材料和尺寸,以提高散热片的散热效果。

通过合理设计和计算,可以使散热片达到更好的散热效果,保证设备的正常运行。

中国石油大学(华东)储建学院热能与动力工程系《计算传热学程序设计》设计报告学生姓名:龚波学号:08123217专业班级:热能与动力工程08-2班指导教师:黄善波2011年 7 月 5 日1 设计题目在工程实际中,往往需要增加(对流)传热量,应用比较广泛的较为有效的一种方法就是增加换热面积,即采用肋片—在材料消耗量增加较少的条件下能较多地增大换热面积。

在一些换热设备中,肋片得到了广泛地应用,如制冷装置的冷凝器、散热器、空气加热器等等。

1.1 设计题目某等截面圆柱形直肋,设肋端是绝热的。

试分析在一定的金属消耗量下,为使肋片的散热量达到最大时所需要的肋片尺寸,并分析肋片的材料、表面传热系数对该尺寸的影响。

1.2 已知参数为了求得数值结果和利用结果进行分析,现给定题目相关已知量,包括肋片材料导热系数λ=λοk(T)=400(1+0.0035T),肋基温度T w=95℃,肋表度黑度ε=0.80,周围空气温度T f=20℃,环境辐射温度T s=15℃,肋表面空气的表面换热系数h c=8W/(m2•℃)。

2 物理与数学模型2.1 物理模型发生在肋片的导热过程严格地说是多维的。

如图1所示,暴露于恒温流体的圆柱肋片(肋高为L,直径为D)。

由于圆柱直肋各处受热均匀,再加上肋片通常是由金属材料制成的,导热系数比较大,可以想象肋片内温度将仅沿肋高方向发生明显变化,再直径方向上变化相比很小。

因此,假设该圆柱直肋在同一截面上温度相同,则该问题可转化为等截面直肋一维稳态导热问题。

t/d x=0图1 圆柱肋片物理模型图2.2 数学模型以肋基为坐标原点,圆柱肋片厚度方向为坐标正方向,建立坐标系如图2所示。

基于上述物理模型,则该问题的数学模型可描述如下: ()()440c f b s d dT AU h T T T T dx dx λεσ⎛⎫⎡⎤--+-= ⎪⎣⎦⎝⎭(1-a )左右两侧相应的边界条件分别是第一类边界条件和第二类边界条件,分别描述如下:左边界w x TT == (1-b )右边界0x LdT dx== (1-c)图2 圆柱肋片数学模型图3 数值处理与程序设计3.1数学模型无量纲化为了使数值计算结果具有更普遍的意义,将上述数学模型无量纲化。

研究总结报告—— 散热器(肋片)仿真总结一、 研究内容散热器设计是决定散热器效能的最重要因素,从散热的过程来看,分为吸热、导热、散热三个步骤。

热量从芯片中产生,散热器与芯片接触端要及时吸取热量,之后传递到散热片上或其它介质当中,最后再将热量发散至环境当中。

因此,散热器设计应从这三个步骤入手,分别将吸热、导热、散热的性能提升,才能获得较好的整体散热效果。

常见的肋片形式有以下几种:平行矩形直肋、平行矩形针肋、交错矩形针肋、平行圆柱针肋、交错圆形针肋。

他们的适用场合、生产工艺、散热性能各不相同,本文就常见强迫风冷散热形式建模,仿真分析以上几种肋片形式散热器的散热性能。

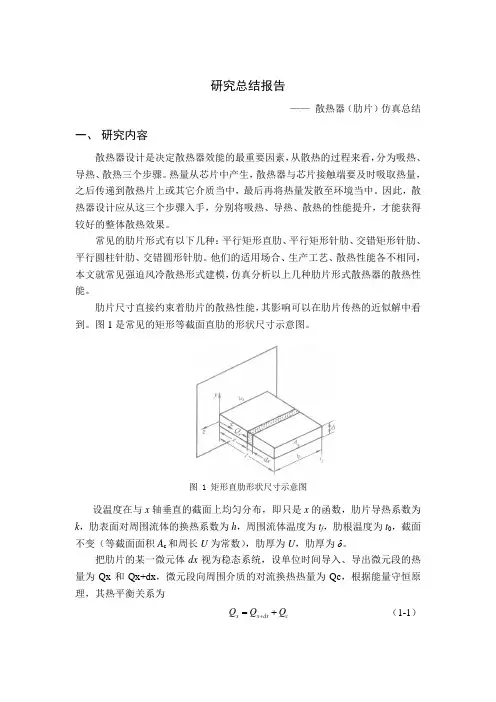

肋片尺寸直接约束着肋片的散热性能,其影响可以在肋片传热的近似解中看到。

图1是常见的矩形等截面直肋的形状尺寸示意图。

图 1 矩形直肋形状尺寸示意图设温度在与x 轴垂直的截面上均匀分布,即只是x 的函数,肋片导热系数为k ,肋表面对周围流体的换热系数为h ,周围流体温度为t f ,肋根温度为t 0,截面不变(等截面面积A c 和周长U 为常数),肋厚为U ,肋厚为δ。

把肋片的某一微元体dx 视为稳态系统,设单位时间导入、导出微元段的热量为Qx 和Qx+dx ,微元段向周围介质的对流换热热量为Qc ,根据能量守恒原理,其热平衡关系为x x dx c Q Q Q +=+(1-1)根据文献[26]中的推导,可得到肋片的肋效率为()()00f hUth ml th mlm hUl mlθηθ==(1-2)设肋片表面积为A1,两肋之间的平壁面积为A2,则肋片总换热面积Ah 为12h A A A =+(1-3)两肋之间平壁温度为t0,肋片表面温度为tl (仍假设沿肋横截面的温度均匀分布,但沿肋x 方向tl 不是常数),则肋片表面的对流换热热流量为21002102()()()()f l f l f A hA t t h t t dA hA t t hA t t Φ=-+-=-+-⎰(1-4)式中,l t 为肋表面的平均温度。

散热的最一般的方法是把器件安装在散热器上,散热板将热量辐射到周围的空气中去,以及通过自然对流来散发热量。

一般地说,从散热器到周围的空气的热流量(P)可由下例表示:P=hA η△T式中h为散热器总的传热导率(W/cm2 ℃),A为散热器的表面积(cm2),η为散热器效率,△T为散热器的最高温度与环境温度之差(℃)。

上式中h是由辐射及对流来决定,η是由散热器的形状来决定。

总之,散热器的表面积越大,与环境温度之差越大,散热板的热量辐射越有效。

散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T(十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5=1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52=926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42=704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M 点,从M点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

散热器散热量怎么计算?详细点放出热量Q放=cm(t-t0)散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T(十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5=1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52=926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42=704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M点,从M 点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

(三)利用传热系数Q=K·F·△T一般来说△T已经计算出来,F是散热面积,传热系数K,可通过类似散热器中计算出来或者从经验得到的,这种计算方法一般用在还没有经过热工检验,正在试制的散热器中。

辐射对流条件下肋片散热的数值计算和结构优化陈建芳,张双喜(青岛建筑工程学院,山东青岛266033)摘要:本文利用matlab对一种矩形肋片进行了散热数值计算,以金属热强度为结构优化的目标函数,通过对计算结果的分析得出了此种肋片的最佳肋高尺寸,同时,认为利用matlab来解决这类肋片优化问题是非常方便的。

关键词:矩形肋片;数值计算;结构优化中图分类号:T K172 文献标识码:A 文章编号:1004-7948(2004)02-0009-031引言肋片换热是工程中常见的一种散热方式,本文的研究对象是散热器矩形肋片,散热器的散热量一直是一个被关注的问题,在能源日益紧缺的今天,肋片的结构优化也日益受到重视,所以笔者在前人研究的基础上,利用先进的计算机软件对散热器肋片进行了传热数值计算和结构优化。

通过对结果所做的详细分析和比较,得到了矩形肋片的最佳肋高尺寸,该结论对散热器的工程设计和散热器生产厂家都有很好的指导作用和借鉴意义。

2数学模型的建立和求解散热器矩形肋片结构如图1所示,材料为铝合金。

物体传热有对流、导热和辐射三种基本形式,所以本文同时考虑了三种传热形式,由于各个肋片都具有相同的温度分布和结构尺寸,所以,只取一对肋片作为研究对象。

在通常情况下,肋片内的导热热阻常常远小于肋表面的对流换热热阻,即肋片横截面上的温度可以近似地认为是均匀的,而在肋高度方向上温度有变化。

另外,肋片所用的材料也是均匀的,其物性为常数。

图1 肋片结构图为了便于问题的分析,做如下的假设:(1)稳态的、一维的传热;(2)周围介质温度恒定,并为周围环境的辐射温度;(3)肋片是漫灰体,常物性;(4)导热系数、辐射率不随温度变化,沿肋高方向的对流换热系数为常数;(5)肋片温度只随肋的高度方向变化,肋端绝热;肋间壁面及肋基的温度为T w。

在实际应用时肋的长度方向与地面垂直,肋的长度分别为520mm,420mm,320mm;肋的厚度分别为110mm,019mm。

肋片散热数值计算2016年12月目录一、题目------------------------------------------3二、数值计算--------------------------------------4 (1)网格划分-----------------------------------4 (2)节点方程-----------------------------------5 (3)计算方式-----------------------------------6 (4)计算结果-----------------------------------6 (5)温度分布云图-------------------------------7 (6)误差分析-----------------------------------10三、结论------------------------------------------10四、程序------------------------------------------11五、参考文献--------------------------------------15一、题目肋片优化问题考虑三种不同形状的肋片,如图所示。

材料均为硬铝,热导率为187 W/(m K)λ=,肋根半厚度为4mm,肋高为25mm。

对于梯形肋和圆弧边肋,最右端的平面部分半厚度为1mm,且圆弧在最右端的切线为水平线。

肋根温度0500 KT=即227℃,肋外流体温度300 KfT=即27℃,表面对流换热系数为22800 W/(m K)。

试编程求解每种肋片的温度分布及散热量,并讨论肋片形状对散热量、材料需求量的优劣。

散热量 17115 W 15605 W 14726 W截面面积 200 mm2 125 mm2 101 mm2q/A 85.6 124.8 145.8肋顶温度 367 K(94℃)355 K(82℃)342K(69℃)二、数值计算鉴于肋片对称,因此只研究上半部分即可,肋半厚度处可以按绝热处理。

通过肋壁的导热返回到上一层重点内容:肋片的导热现象的分析计算方法及其强化传热的机理。

所谓肋(fin),亦称为延伸表面或者扩展表面(extended surface),工程上也经常称为翅片,是指那些从某个基面上伸展出来的固体表面,它们的导热和传热规律是工程上非常重要的一类问题。

其主要的特点是在热流量沿着肋的高度方向传导的同时,扩展表面向周围的流体及环境以对流或者对流加辐射的方式散发(或吸收)热量。

扩展表面最重要的工程应用是强化传热过程。

肋片可以直接铸造、轧制或切削制作,也可以缠绕金属薄片并加工而制成。

肋片有直肋和环肋两种,各自又可分为等截面和变截面的。

一、等截面直肋的导热矩形直肋,高为l,宽为L,厚为δ,截面积为A,周长为U,已知λ为常数(常物性),周围流体温度为t f,h处处相等,而且壁面表面温度即肋基温度为t0。

1、数学模型可以通过两条不同途径建立该问题的数学模型:(1)把肋表面散热视为虚拟的负内热源,利用一维常物性有内热源的导热微分方程式写出此问题的数学描述。

需要注意的是,必须把该虚拟内热源折算成单位体积的热功率。

(2)从基本的能量平衡出发推导它的导热微分方程式。

其能量平衡方程在稳态下可以表达为:净导入微元体的热流量=微元体散失于环境中的对流换热量导热微分方程式:,边界条件:,引入过余温度,表征肋片导热性能、换热性能及几何结构之间的相对关系。

最终数学模型为:,2结论⑴温度分布:,肋端:可以看出,过余温度沿肋高方向减小,且其速度也在减小。

⑵热流量:其中:3分析⑴上述理论解,可以应用于大量的实际等截面直肋(不仅仅是矩形直肋);⑵在必须考虑肋端散热的少数情况,可用假想肋高l c=l+δ/2代替实际肋高;⑶若肋片厚而短时,温度场是二维的,上述结果不再适用。

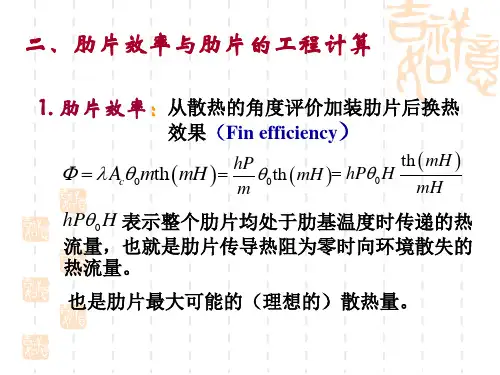

二、肋片效率1、肋片效率定义肋片效率定义为,肋片的实际散热量与其整个肋片都处于肋基温度下的最大可能的散热量之比,记为工程上,经济的肋片效率大约在=0.64-0.76之间。

肋片散热数值计算2016年12月目录一、题目------------------------------------------3二、数值计算--------------------------------------4 (1)网格划分-----------------------------------4 (2)节点方程-----------------------------------5 (3)计算方式-----------------------------------6 (4)计算结果-----------------------------------6 (5)温度分布云图-------------------------------7 (6)误差分析-----------------------------------10三、结论------------------------------------------10四、程序------------------------------------------11五、参考文献--------------------------------------15一、题目肋片优化问题考虑三种不同形状的肋片,如图所示。

材料均为硬铝,热导率为,肋根半厚度为4mm,肋高为25mm。

对于梯形肋和圆弧边肋,最右端的平面部分半厚度为1mm,且圆弧在最右端的切线为水平线。

肋根温度即227℃,肋外流体温度即27℃,表面对流换热系数为。

试编程求解每种肋片的温度分布及散热量,并讨论肋片形状对散热量、材料需求量的优劣。

散热量17115 W 15605 W 14726 W截面面积200 mm2 125 mm2 101 mm2q/A 85.6 124.8 145.8肋顶温度367 K(94℃)355 K(82℃)342K(69℃)二、数值计算鉴于肋片对称,因此只研究上半部分即可,肋半厚度处可以按绝热处理。

(1)网格划分如图所示,用方格逼近曲面边界(三种形状的肋片都这样处理),即用图中蓝色网格边界来替代红色实际边界。

网格在边界处的取法用以下规则:对于第i列节点,如果其中的第j个节点在红线上方或者恰好在红线上,并且第j-1个节点在红线下方或者正好在红线上,那么就取第j个节点作为第i列上的边界节点,最后把所有边界节点连成锯齿状得到用方格逼近的边界(蓝色边界)。

网格间距delta在运行程序时输入。

(建议值0.1mm,如果输入的值过大,那么计算结果不精确;输入值过小则程序需要很长时间才能算出结果)(2)、节点方程内部节点肋根换热面传热量Q 按照肋根部的导热量计算,忽略根部y方向上的温度梯度(根据程序的运行结果来看,这种近似是合理的,对结果的影响很小),由求得的温度数据,在根部用(t(j,1)-t(j,2))/delta作为温度梯度,(由于程序的原因,这里t(j,1)表示第1列第j个温度值)再用温度梯度乘上微元面积delta*1(为计算方便,肋宽取为1m),然后把所有的值求和,就得到从肋根部导出的热量。

因为只研究上半部分,求出的散热量只有一半,再乘2即可。

具体到程序中所使用的节点方程,一共有一下11类(3)、计算方式简单迭代法,矩形肋片允许误差取为10^(-6),梯形肋片和圆弧形肋片的允许误差取为10^(-4)。

(4)、计算结果肋片形式允许误差e网格间距散热量Q 肋端温度截面面积AQ/A矩形肋片10^(-6)0.1mm 17394 96.2 200 86.97梯形肋片10^(-4)0.1mm 15107 75.6 125 199.93圆弧形肋10^(-4)0.1mm 14758 65.1 101 146.12 片(5)、温度分布云图矩形肋片温度分布梯形肋片温度分布圆弧形肋片温度分布(6)、误差分析由于用矩形边界代替曲面边界,导致截面周长增加,所以在程序中引入修正项L/L0,其中L为实际对流换热边界长度,L0为网格对流换热边界长度,将求得的热量乘上该修正项,能够减小误差。

修正步骤已经写入程序。

三、结论经过反复测试,发现对于矩形肋片,只要设置的允许误差e足够小,迭代求得的肋端温度值基本不受网格间距大小的影响,但是求得的散热量对网格间距比较敏感,当网格间距设为0.1mm,允许误差e=0.000001时,结果已经基本准确。

对于变截面肋片,即梯形和圆弧形肋片,测试发现求得的散热量Q和肋端温度对e和间距delta都很敏感;发现设置同样的e值,即e=0.0001,delta=0.1mm时,求得肋端温度75.7℃;delta=0.05mm 时,求得的肋端温度反而变小了,68℃。

但是可以预见,当e和delta取的都足够小时,求得的散热量和肋端温度将会越来越接近,但是鉴于将e和delta同时取很小,程序将运行很长时间,所以不再尝试。

对比计算结果可见,其实三种截面的肋片散热量差别不是很大,但是其Q/A值却差很大,也就是说矩形截面肋片用料比较多,而圆弧形、梯形肋片比较省材。

但是也看到,虽然圆弧形肋片省材,但其肋端温度较低,也就是说肋端的散热温差较小,这其实也是一种材料利用不充分的体现。

本题目属于给定换热系数h和导热系数λ的情况,而我们知道,肋片效率ηf=th(ml)*m,m=,因此肋片的效率取决于肋片的周长与面积比。

四、程序矩形肋片程序juxingleipian.mfunction juxingleipianh=2800;%对流换热系数lamda=187;%导热系数sprintf('输入网格间距delta,单位为mm,建议值0.1或0.2(其中0.2运行时间较短)') delta=input('delta=');%输入网格间距,单位mmdelta=0.001*delta;xnum=0.025/delta;%x轴划分数ynum=0.008/delta;%y轴划分数tf=300-273;%流体温度t0=500-273;%肋根温度x=zeros(ynum+1,xnum+1);t=zeros(ynum+1,xnum+1);w=zeros(ynum+1,xnum+1);c=0; sprintf('输入迭代允许误差e,(若delta输入0.2,则e的建议值为10^-6)当两次迭代之间的误差小于该数时,停止迭代')e=input('e=');%输入允许误差for i=1:ynum+1;j=1:xnum+1;t(i,j)=100;end;%任意假定一组初始温度值y=1;while y==1forj=2:xnum;x(1,j)=(2*t(2,j)+t(1,j+1)+t(1,j-1)+2*h*delta*tf/lamda)/(4+2*h*delta/lamda);end; %节点方程forj=2:xnum;x(ynum+1,j)=(2*t(ynum,j)+t(ynum+1,j+1)+t(ynum+1,j-1)+2*h*delta*tf/lamda) /(4+2*h*delta/lamda);end;%节点方程for i=1:ynum+1;x(i,1)=t0;end;%节点方程fori=2:ynum;x(i,xnum+1)=(2*t(i,xnum)+t(i+1,xnum+1)+t(i-1,xnum+1)+2*h*delta*tf/lamda)/ (4+2*h*delta/lamda);end%节点方程for i=2:ynum;j=2:xnum;x(i,j)=(t(i,j-1)+t(i,j+1)+t(i-1,j)+t(i+1,j))/4;end;%节点方程x(1,xnum+1)=(2*h*delta*tf/lamda+t(1,xnum)+t(2,xnum+1))/(2+2*h*delta/lamda);%节点方程x(ynum+1,xnum+1)=(2*h*delta*tf/lamda+t(ynum,xnum+1)+t(ynum+1,xnum))/(2+2*h*d elta/lamda);%节点方程for i=1:ynum+1;j=1:xnum+1;w(i,j)=abs(x(i,j)-t(i,j));endif (max(max(w))<=e)%判断两次迭代的误差是否小于允许值y=0;endt=x;c=c+1;endfor i=1:ynum+1;tidu(i)=(t(i,1)-t(i,2))/delta;end;%求肋根部温度梯度Q=lamda*sum(tidu(1,:))*delta%温度梯度与微元面积乘积求和,得到散热量temp=t(ynum/2+1,xnum+1)a=linspace(0,25,xnum+1);b=linspace(0,8,ynum+1);[aa,bb]=meshgrid(a,b);figuremesh(aa,bb,t);%温度分布图figurecontourf(a,b,t,50);shading flatend梯形肋片&&圆弧形肋片程序laddershaped.m注:本程序改变红色字的公式即可分别计算梯形肋片和圆弧形肋片function laddershapedh=2800;%对流换热系数r=634/6;%半径rc=0;lamda=187;%导热系数tf=300-273;%流体温度t0=500-273;%肋根温度sprintf('输入网格间距delta,单位为mm')delta=input('delta=');%输入网格间距,单位mmsprintf('输入设定的误差值,当两次迭代的误差小于该值时停止迭代');wucha=input('wucha=');%输入设定的误差值delta=0.001*delta;xnum=0.025/delta;%x轴划分数ynum=0.008/delta;%y轴划分数t=zeros(ynum/2+1,xnum+1);%设初始温度场为100℃T=zeros(ynum/2+1,xnum+1);%下面要确定第i列对应的行数i=1;while (i<=xnum+1)%求出每一列的数据个数y(i)=(-3*(i-1)*delta*1000+100)/25;%梯形肋片;肋片形状可以任意更改,只需写出不同截面的方程即可%y(i)=((- 3*(i-1)*delta*1000 - 242)^(1/2)*(3*(i-1)*delta*1000 - 392)^(1/2))/3 + 320/3;%圆弧形肋片for j=1:ynum/2+1;y1(j)=(j-1)*delta*1000-y(i);y2(j)=y1(j)-delta*1000;if(y1(j)>=0 && y2(j)<=0)z(i)=j;endendi=i+1;%求下一列数据的个数end%下面是节点方程p=1;while(p==1)%从这里开始循环for j=1:ynum/2+1;T(j,1)=t0;end;%根部边界条件,第1类for i=2:xnum;T(1,i)=(t(1,i-1)+t(1,i+1)+2*t(2,i))/4;end;%第2类T(1,xnum+1)=(t(1,xnum)+t(2,xnum+1)+h*delta*0.5*tf/lamda)/(h*delta*0.5/lamda+2);%第3类forj=2:0.001/delta;i=xnum+1;T(j,i)=(2*t(j,i-1)+t(j+1,i)+t(j-1,i)+2*h*delta*tf/lamda)/(h*delta* 2/lamda+4);end;%第12类i=2;while (i>=2 && i<=xnum)if(z(i)==z(i-1) && z(i)==z(i+1))T(z(i),i)=(2*t(z(i)-1,i)+t(z(i),i+1)+t(z(i),i-1)+2*h*delta*tf/lamda)/(h*delta*2/lamda+4);%第7类else if(z(i)==z(i-1) && z(i)>z(i+1))T(z(i),i)=(t(z(i)-1,i)+t(z(i),i-1)+2*h*delta*tf/lamda)/(2+2*h*delta/lamda);%第6类T(z(i)-1,i)=(t(z(i),i)+t(z(i)-1,i+1)+2*(t(z(i)-2,i)+t(z(i)-1,i-1))+2*h*delta*tf/lamda)/(h*delta* 2/lamda+6);%第5类else if (z(i)==z(i+1) && z(i-1)>z(i))T(z(i),i)=(2*t(z(i)-1,i)+t(z(i),i+1)+t(z(i),i-1)+2*h*delta*tf/lamda)/(h*delta*2/lamda+4);%第8类endendendi=i+1;endi=xnum+1;T(z(i),i)=(t(z(i)-1,i)+t(z(i),i-1)+2*h*delta*tf/lamda)/(2+2*h*delta/lamda);%第4类i=2;j=2;k=2;l=2;while(i<=xnum)%纯导热部分的节点方程if(z(i)==z(i-1) && z(i)==z(i+1))while(j<z(i))T(j,i)=0.25*(t(j+1,i)+t(j-1,i)+t(j,i+1)+t(j,i-1));%第9类j=j+1;end;else if(z(i)==z(i-1) && z(i)>z(i+1))while(k<z(i)-1)T(k,i)=0.25*(t(k+1,i)+t(k-1,i)+t(k,i+1)+t(k,i-1));%第10类k=k+1;end;else if(z(i)==z(i+1) && z(i-1)>z(i))while(l<z(i))T(l,i)=0.25*(t(l+1,i)+t(l-1,i)+t(l,i+1)+t(l,i-1));%第11类l=l+1;end;endendendi=i+1;j=2;k=2;l=2;endi=1;j=1;while(i<=xnum+1)while(j<=z(i))e(j,i)=abs(T(j,i)-t(j,i));j=j+1;endi=i+1;j=1;endt=T;%把新的一组温度值赋值给tif max(max(e))<wucha;p=0;end;c=c+1;endfor i=1:ynum/2+1;tidu(i)=(t(i,1)-t(i,2))/delta;end;%求肋根部温度梯度Q=lamda*sum(tidu(1,:))*delta%温度梯度与微元面积乘积求和,得到散热量%Qreal=2*Q/(25+3+1)*(25^2+3^2)^0.5;%梯形肋片的散热量Qreal=2*Q*25.54859743/(25+3+1);%圆弧形肋片的散热量temp=t(1,xnum+1); %求肋端部温度tempQreala=linspace(0,25,xnum+1);b=linspace(0,4,ynum/2+1);[aa,bb]=meshgrid(a,b);figuremesh(aa,bb,t)%温度分布图figurecontourf(a,b,t,50)shading flatsprintf('参考值--矩形肋片:17115W,94;梯形肋片:15605W,82度;圆弧形肋片:14726W,69度')end五、参考文献《传热学(第五版)》.章熙民,任泽霈,梅飞鸣. 中国建筑工业出版社.。