几种牌号刀具对Inconel625切削性能的对比研究

- 格式:pdf

- 大小:1.09 MB

- 文档页数:4

车刀的牌号及对应用途车刀是一种用于车削加工的刀具,广泛应用于各种机械制造领域。

根据不同的加工要求和材料特性,车刀有多种不同的牌号和对应的用途。

下面将介绍几种常见的车刀牌号及其对应的应用领域。

1. TCMT(三角形刀片)TCMT刀片是一种常见的车刀,以其高效的切削性能和较长的使用寿命而受到广泛应用。

TCMT刀片的主要应用领域包括钢、铸铁、不锈钢、高温合金等材料的外圆车削和切槽加工。

其特点是刃翼角度合适,切削力稳定,可实现较高的切削速度,提高生产效率。

2. CCMT(菱形刀片)CCMT刀片是一种常用的车削刀片,适用于钢材、铸铁、不锈钢等材料的内外圆车削、切槽和纵切加工。

CCMT刀片具有较好的刚性和切削刃的稳定性,刃翼角度适中,可实现较高的切削深度和切削速度。

3. CNMG(菱形刀片)CNMG刀片是一种常见的车刀,适用于钢材、铸铁、不锈钢等材料的外圆车削和切槽加工。

CNMG刀片具有较强的硬度和刚性,可在较高的切削速度下实现较大的切削深度和切削力。

4. VNMG(菱形刀片)VNMG刀片是一种适用于加工铸件、钢铁和不锈钢的车刀刀片。

VNMG刀片具有较大的刃翼角度和较高的刚性,适合进行加工粗糙度要求较高的零件,如汽车发动机缸套等。

5. WNMG(菱形刀片)WNMG刀片是一种适用于加工钢、不锈钢和铸铁的车刀刀片。

WNMG刀片具有较大的刃翼角度和较高的刚性,适合进行中等加工精度要求的零件车削加工。

此外,还有其他一些牌号的车刀也有各自的应用领域,如:SNMG(正六角刀片)适用于加工高温合金和钢材,TNMG(三角形刀片)适用于加工铸件、钢材和不锈钢等。

综上所述,车刀的牌号和用途是根据不同的材料和加工要求而确定的。

不同牌号的车刀具有不同的刃翼角度、刚性和硬度等特点,可以满足不同工件加工的需求。

在选择车刀时,需要根据具体的加工工艺要求和材料特性来选择合适的车刀牌号,以提高加工效率和产品质量。

inconel625标准Inconel 625是一种镍基合金,具有优异的耐腐蚀性能和高温强度,因此被广泛应用于航空航天、化工、海洋工程等领域。

本文将介绍Inconel 625的标准,包括其化学成分、机械性能、热处理工艺等方面的内容。

首先,我们来看一下Inconel 625的化学成分。

其主要成分包括镍(Ni)、铬(Cr)、钼(Mo)和铌(Nb),此外还含有少量的铁(Fe)、钛(Ti)、铝(Al)等元素。

这些元素的合理比例赋予了Inconel 625优异的耐腐蚀性能和高温强度,使其能够在恶劣环境下工作。

其次,我们来了解一下Inconel 625的机械性能。

在室温下,Inconel 625合金的抗拉强度可以达到760MPa,屈服强度可以达到345MPa,延伸率为30%。

在高温环境下,其抗拉强度和屈服强度仍能保持在一个较高的水平,因此适用于高温高压的工作条件。

除了上述的化学成分和机械性能外,Inconel 625的热处理工艺也是非常重要的。

一般情况下,Inconel 625合金材料在1050℃至1100℃的温度范围内进行固溶处理,然后在空气中或水中快速冷却。

固溶处理后的Inconel 625合金具有良好的塑性和韧性,适合进行各种加工和成形。

此外,Inconel 625的标准还包括其在不同环境下的耐腐蚀性能。

在高温氧化、硫化、氯化等腐蚀介质中,Inconel 625表现出较好的耐蚀性,因此被广泛应用于化工领域。

同时,其在海水、盐水中的耐蚀性也非常突出,适合海洋工程中的使用。

总的来说,Inconel 625作为一种高性能的镍基合金,具有优异的化学成分、机械性能和耐腐蚀性能。

其标准化的生产和应用,为各个领域提供了可靠的材料支持。

希望本文对Inconel 625的标准有所帮助,谢谢阅读!。

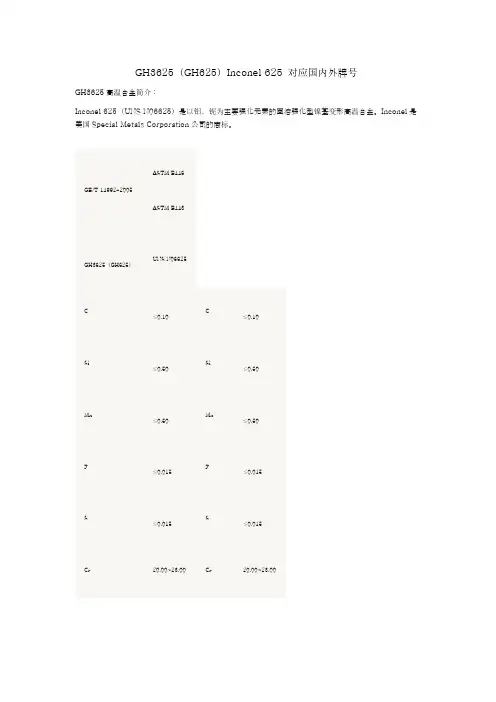

GH3625(GH625)Inconel 625 对应国内外牌号GH3625高温合金简介:Inconel 625(UNS N06625)是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金。

Inconel是美国Special Metals Corporation公司的商标。

GB/T 14992-2005ASTM B446ASTM B443GH3625(GH625)UNS N06625C≤0.10 C≤0.10Si≤0.50 Si≤0.50Mn≤0.50 Mn≤0.50P≤0.015 P≤0.015S≤0.015 S≤0.015Cr 20.00~23.00 Cr 20.00~23.00Ni余量Ni≥58.00Co≤1.00 Co≤1.00Mo 8.00~10.00 Mo 8.00~10.00 Al Al≤0.40Ti≤0.40 Ti≤0.40Fe≤5.00 Fe≤5.00Nb 3.15~4.15 Nb+Ta 3.15~4.15Cu≤0.070Cu耐蚀性能Inconel 625合金在很多介质中都表现出极好的耐腐蚀性。

在氯化物介质中具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀和侵蚀的性能。

具有很好的耐无机酸腐蚀性,如硝酸、磷酸、硫酸、盐酸等,同时在氧化和还原环境中也具有耐碱和有机酸腐蚀的性能,有效的抗氯离子还原性应力腐蚀开裂。

在海水和工业气体环境中几乎不产生腐蚀,对海水和盐溶液具有很高的耐腐蚀性,在高温时也一样耐蚀机理Inconel 625合金中的镍元素可以使氧化膜结晶变细,增加氧化膜的致密度,抑制氯离子入侵,对抗氯离子腐蚀十分有效。

铬元素的存在,可以保持钝化膜的高度稳定,并且在钝化膜遭到破坏后能及时进行修补,文献表明,当铬含量在25%左右时,点腐蚀速度会显著降低,但对于其他强腐蚀介质,铬只有与镍、钼、硅等元素共同作用时,才能抑制阳极熔解,来达到抗点蚀的目的。

另外,Inconel 625合金中含有8%~10%的钼元素,它主要集中在靠近基体的钝化膜中,当遇到高浓度的氯化物溶液时,以MoO4-2形式溶解到腐蚀溶液中,若钝化膜局部遭到破坏,MoO4-2将吸附在其表面,成功抑制合金的再溶解,提高耐点腐蚀能力。

inconel625inconel625是一种耐腐蚀和抗氧化的镍合金,用于其高强度和出色的水性耐腐蚀性。

其出色的强度和韧性是由于添加了铌,铌与钼一起使合金的基体变硬。

inconel625具有优异的疲劳强度和对氯离子的抗应力腐蚀开裂性。

这种镍合金具有优异的可焊性,常用于焊接AL-6XN。

该合金可抵抗各种严重腐蚀性环境,特别耐点蚀和缝隙腐蚀。

一些典型应用inconel625用于化学处理,航空航天和海洋工程,污染控制设备和核反应堆。

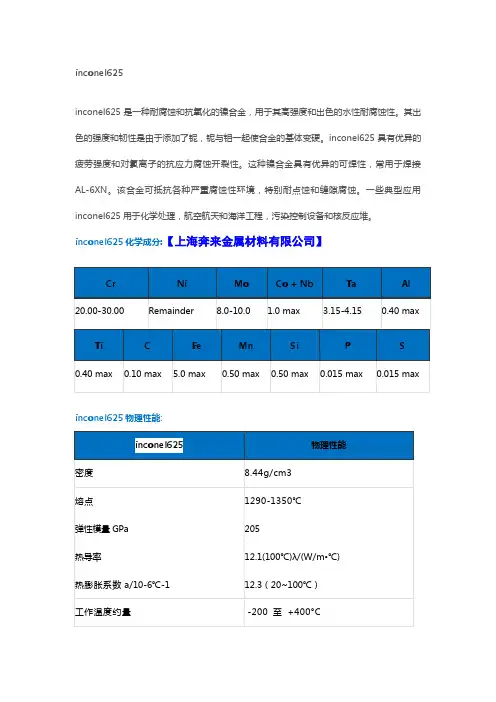

inconel625化学成分:【上海奔来金属材料有限公司】inconel625物理性能:Inconel625力学性能:(在20℃检测机械性能的最小值):inconel625特点:1.高蠕变- 断裂强度2.抗氧化温度为1800°F3.海水点蚀和缝隙耐腐蚀4.免受氯离子应力腐蚀开裂5.非磁性inconel625应用:1.飞机管道系统2.航天3.喷气发动机排气系统4.发动机推力反向系统5.专业海水设备6.化学工艺设备inconel625制造:【上海奔来金属材料有限公司】inconel625具有优异的成型和焊接特性。

它可以是锻造的或热加工的,只要温度保持在约1800-2150°F的范围内。

理想地,为了控制晶粒尺寸,应在温度范围的下端进行完成热加工操作。

由于其良好的延展性,合金625也易于通过冷加工形成。

然而,合金快速加工硬化,因此复杂的部件成形操作可能需要中间退火处理。

为了恢复最佳的性能平衡,所有热加工或冷加工零件都应进行退火和快速冷却。

这种镍合金可以通过手工和自动焊接方法焊接,包括气体钨电弧,气体金属电弧,电子束和电阻焊接。

它具有良好的约束焊接特性。

不同材质刀具切削参数在机械加工中,刀具的选择和切削参数的设置对于生产效率和产品质量具有重要影响。

不同的材料对切削条件有不同的需求,因此了解各种材料的特性并相应地调整切削参数是至关重要的。

本文将探讨几种常见金属材料的刀具切削参数。

一、不锈钢不锈钢具有良好的强度和耐腐蚀性,但相对较硬,切削时需要较高的切削力和适当的冷却。

一般建议使用硬度较高(如高速钢)的刀具,以避免过度磨损。

切削速度应保持在较低水平,进给量也应适当控制。

为了确保良好的冷却效果,通常会使用水基或油基切削液。

二、铝合金铝合金轻便且易于加工,但其易脆性和敏感性使得切削过程需要特别注意。

推荐使用硬质合金或涂层刀具,因为它们能够抵抗铝的氧化作用。

切削速度应控制在中等范围,进给量也需适度降低。

为防止粘刀现象,可以使用乳化油或极压切削油。

三、碳钢碳钢是常用的结构材料,其质地均匀、韧性好。

对于碳钢的切削,可以选择钨钻类刀具,由于其高硬度和高温性能良好,可以有效地进行切削。

切削速度可在中等偏高的范围内,进给量和背吃力矩应适中。

推荐使用润滑性能好的乳化油。

四、钛合金钛合金具有优异的抗腐蚀性和高强度,但也因此而变得异常敏感和脆弱。

钛合金的切削要求非常精确的控制,包括缓慢的切削速度、小直径的切入和切出路径以及充分冷却等。

通常建议使用金刚石涂层的高速钢刀具或者超细颗粒硬质合金涂层刀具,这样可以更好地适应钛合金的高温高压环境。

此外,还需根据实际情况选择合适的冷却剂来减少热变形和提高加工质量。

五、铜合金铜合金具有良好的导电性和导热性,适合于制造电气元件和其他相关产品。

然而,由于其软性,需要更小的切削力和更大的容屑空间。

一般来说,高速钢或硬质合金刀具都能满足这种材料的切割需求。

切削速度应在低速范围内,进给量也要适当减小。

同时,为了防止过热和粘刀现象,我们推荐使用水溶性切削液。

六、高强度钢高强度钢具有较高的硬度和强度,因此需要更高的切削力和更大的切削深度。

推荐使用硬度较高(如超细颗粒硬质合金)的刀具,并适当提高切削速度和进给量。

alloy625屈服强度对应牌号

一:对应牌号GH3625、GH625(中国)、NC 22 DNb(法国)、W.Nr.2.4856、(德国)、NA 21(英国)Inconel625、UNS NO6625(美国)NiCr22Mo9Nb(ISO) /NS336/alloy625、固溶强化型镍基变形高温合金

二:化学成分碳(C)≤0.01,锰(Mn)≤0.50,镍(Ni)≥58,硅(Si)≤0.50磷(P)≤0.015,硫(S)≤0.015,铬(Cr)20.0~23.0,铁(Fe) ≤5.0,铝(Al) ≤0.4,钛(Ti) ≤0.4,铌(Nb) 3.15~4.15,钴(Co) ≤1.0, 钼(Mo)8.0~10.0 三:应用范围应用领域:常年现货库存圆棒板材无缝管卷带!

含氯化物的有机化学流程工艺的部件,尤其是在使用酸性氯化物催化剂的场合;用于制造纸浆和造纸工业的蒸煮器和漂白池;烟气脱硫系统中的吸收塔、再加热器、烟气进口挡板、风扇(潮湿)、搅拌器、导流板以及烟道等;用于制造应用于酸性气体环境的设备和部件;乙酸和乙酐反应发生器;硫酸冷凝器;制药设备;波纹管膨胀节等行业和产品。

四:物理性能:3.1、密度ρ=8.4g/cm33.2、熔化温度

1290~1350℃

五:概况INCONEL 625是一种以镍为主要成分的奥氏体超耐热合金。

源于镍铬合金中所含的钼、铌固溶体强化效应,在低温至1093℃,具有超高强度、非凡的抗疲劳特性,被广泛用于航空事业。

虽然该合金是为适应高温环境的强度而设计,但该合金铬、钼的高含量对众多腐蚀媒介,从高度氧化环境到一般腐蚀环境,均具有高度抗蚀损斑、抗裂变腐蚀能力,表现出卓越的耐腐蚀特性。

对氯化物污染的媒介如海水、地热水、中性盐以及盐水,INCONEL 625也有超强的抗腐蚀作用。

inconel625的执行标准

Inconel 625是一种耐高温、耐腐蚀的镍基合金,通常用于高

温高压环境下的制造和加工。

其执行标准通常包括以下几个方面:

1. 化学成分标准,Inconel 625的化学成分执行标准通常遵循ASTM B443/B444标准,其中规定了合金中镍、铬、钼、铁、铜、钛、铝、硅等元素的含量范围和要求。

2. 机械性能标准,Inconel 625的机械性能执行标准通常包括ASTM B443/B444标准中对抗拉强度、屈服强度、延伸率、硬度等方

面的要求。

3. 热处理标准,Inconel 625的热处理执行标准通常遵循ASTM B444标准,其中规定了合金的热处理工艺、温度范围、保温时间等

要求。

4. 其他标准,除了上述标准外,Inconel 625在使用过程中还

需要符合一些特定的行业标准,比如航空航天、化工、核工业等领

域的标准要求。

总的来说,Inconel 625的执行标准涵盖了化学成分、机械性能、热处理工艺等多个方面,以确保其在高温高压环境下具有优异的性能和稳定的质量。

需要根据具体的生产和使用要求参考相关的标准文件以确保产品的质量和安全性。

不同刀具形状对金属切削性能的影响评估引言:金属切削是一种常见的金属加工方法,广泛应用于工业生产中。

刀具形状是切削过程中的一个重要因素,直接影响到金属切削的质量和效率。

本文将评估不同刀具形状对金属切削性能的影响,旨在提供有效的参考依据和指导意见。

一、不同刀具形状的分类在金属切削中,常见的刀具形状主要包括平面刀具、球头刀具、棱柱刀具等。

不同的刀具形状适用于不同的切削任务,其切削性能也不尽相同。

1. 平面刀具:平面刀具是一种常见的切削工具,其刀面平面与金属工件表面垂直,切削过程中刀具与工件之间的接触面积较大。

平面刀具适用于对工件进行大面积削除金属的任务,能较快地完成切削过程,但在加工复杂形状的工件时效率较低。

2. 球头刀具:球头刀具的刀面为球面,可用于加工圆角和球面形状的工件。

球头刀具由于其独特的形状,能够在切削时均匀分配刀具与工件之间的压力,减少刀具与工件接触表面积,从而减小切削力和切削热,提高加工精度和表面质量。

3. 棱柱刀具:棱柱刀具的刀面为棱柱形状,适用于对工件进行细微精细切削的任务。

棱柱刀具的小切削面积能够提供较高的切削精度和表面质量,但由于接触面积较小,切削速度较慢。

二、不同刀具形状对金属切削性能的影响1. 切削力:切削力是刀具与工件之间产生的力,直接影响到金属切削的负荷和加工精度。

不同刀具形状的接触面积和几何结构会影响切削力的大小。

一般而言,平面刀具的切削力相对较大,球头刀具的切削力较小,而棱柱刀具在切削力方面则介于两者之间。

2. 切削温度:切削过程中由于摩擦和变形产生的热量会导致切削温度的升高,进一步影响到金属切削的表面质量和刀具寿命。

不同刀具形状的接触面积和切削速度会使得切削温度的分布和大小存在差异。

平面刀具由于较大的接触面积和高切削速度,容易导致切削温度的升高;而球头刀具由于切削面积小且分散,切削温度相对较低;棱柱刀具则具有中等的切削温度。

3. 表面质量:切削结果的表面质量是衡量切削性能的重要指标之一。

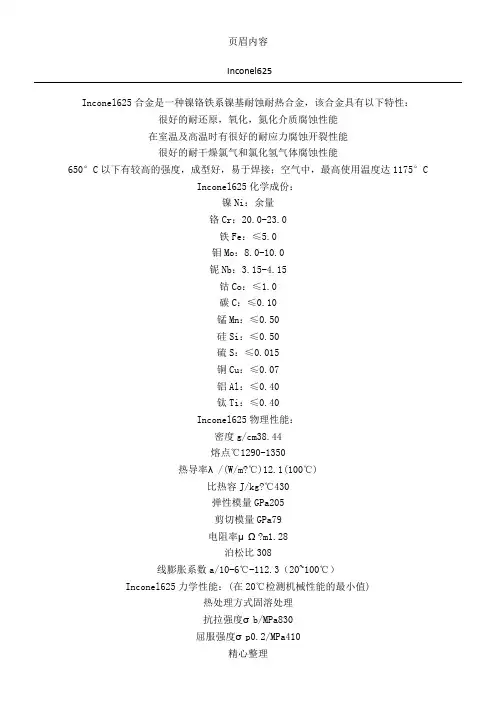

Inconel625

Inconel625合金是一种镍铬铁系镍基耐蚀耐热合金,该合金具有以下特性:

很好的耐还原,氧化,氮化介质腐蚀性能

在室温及高温时有很好的耐应力腐蚀开裂性能

很好的耐干燥氯气和氯化氢气体腐蚀性能

650°C以下有较高的强度,成型好,易于焊接;空气中,最高使用温度达1175°C

Inconel625化学成份:

剪切模量GPa79

电阻率μΩ?m1.28

泊松比308

线膨胀系数a/10-6℃-112.3(20~100℃)

Inconel625力学性能:(在20℃检测机械性能的最小值)

热处理方式固溶处理

抗拉强度σb/MPa830

屈服强度σp0.2/MPa410

延伸率σ5/%30

布氏硬度HBS≤290

Inconel625金相组织结构

该合金在固溶状态的组织为奥氏体基体和少量的TiN、NbC、和M6C相,经650~900℃长期时效后,

所析出的相为γ"、δ、M23C6和M6C。

Inconel625工艺性能与要求

1、该合金具有良好的冷、热成形性能,钢锭锻造加热温度1120℃。

2、该合金的晶粒度平均尺寸与锻件的变形程度、终锻温度密切相关。

3

4。

梯度结构Inconel 625合金组织演变及其性能调控梯度结构Inconel 625合金组织演变及其性能调控梯度结构Inconel 625合金具有优异的高温力学性能和抗腐蚀性能,广泛应用于航空发动机、船舶、石油化工和核工程等领域。

然而,该合金热加工过程中组织的演变及其对性能的调控机制尚不完全清楚。

因此,本文将通过分析梯度结构Inconel 625合金的组织演变过程及其对性能的影响,探讨其性能调控机制。

梯度结构合金是指在材料中形成梯度组织的一种特殊结构。

梯度结构的形成可以通过热处理、变形加工等工艺实现。

在热处理过程中,通常采用多道次的热处理方法,通过控制热处理参数实现组织的梯度变化。

例如,在Inconel 625合金的热处理过程中,可以通过控制加热温度和保温时间,实现晶粒尺寸和相组成的梯度变化。

组织演变是指在材料加工或热处理过程中,材料的晶粒尺寸、相组成和相比例等参数的变化。

在梯度结构Inconel 625合金中,组织演变主要包括晶粒尺寸的变化和相组成的变化。

在加热过程中,合金内晶粒尺寸逐渐增大,晶界消失,形成等轴晶;而在冷却过程中,晶界重新形成,晶粒尺寸逐渐减小,同时相组成也发生变化。

晶粒尺寸的变化对合金的性能具有重要影响。

晶粒尺寸的减小可以提高合金的强度和韧性,并改善其耐腐蚀性能;而晶粒尺寸的增大则会降低合金的强度和韧性。

在梯度结构Inconel 625合金中,晶粒尺寸的变化使得合金表面和内部具有不同的性能,实现了结构与性能的匹配。

同时,合金中的相组成变化也会影响合金的性能。

例如,Inconel 625合金中的γ'相具有良好的耐热性能和抗腐蚀性能,而δ相则会降低合金的机械性能。

因此,通过控制热处理参数,可以调控合金中γ'相和δ相的含量,从而实现合金性能的优化。

除了组织演变外,梯度结构Inconel 625合金还可以通过添加合金元素来调控其性能。

例如,添加Ti和Al等元素可以提高合金的耐热性能和抗腐蚀性能;而添加Nb和Mo等元素可以增强合金的强度和韧性。

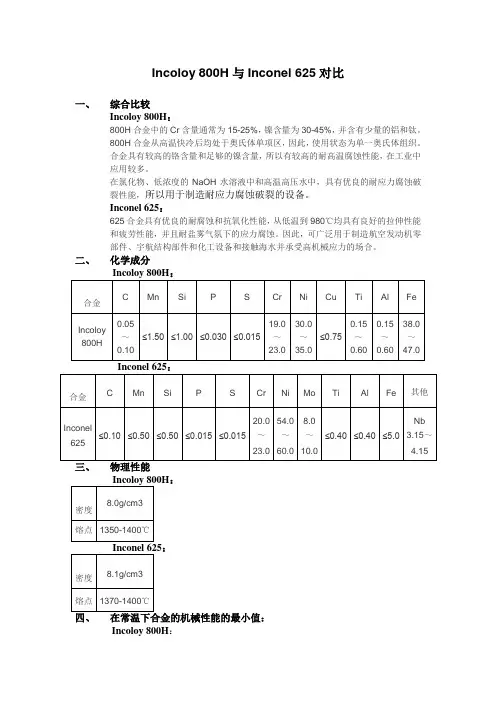

Incoloy 800H与Inconel 625对比一、综合比较Incoloy 800H:800H合金中的Cr含量通常为15-25%,镍含量为30-45%,并含有少量的铝和钛。

800H合金从高温快冷后均处于奥氏体单项区,因此,使用状态为单一奥氏体组织。

合金具有较高的铬含量和足够的镍含量,所以有较高的耐高温腐蚀性能,在工业中应用较多。

在氯化物、低浓度的NaOH水溶液中和高温高压水中,具有优良的耐应力腐蚀破裂性能,所以用于制造耐应力腐蚀破裂的设备。

Inconel 625:625合金具有优良的耐腐蚀和抗氧化性能,从低温到980℃均具有良好的拉伸性能和疲劳性能,并且耐盐雾气氛下的应力腐蚀。

因此,可广泛用于制造航空发动机零部件、宇航结构部件和化工设备和接触海水并承受高机械应力的场合。

二、化学成分::Incoloy 800H:Incoloy 800H:1.在高达500℃的极高温的水性介质中具有出色的抗腐蚀性2.很好的抗应力腐蚀的性能3.很好的加工性Inconel 625:1. 对氧化和还原环境的各种腐蚀介质都具有非常出色的抗腐蚀能力2.优秀的抗点腐蚀和缝隙腐蚀的能力,并且不会产生由于氯化物引起的应力腐蚀开裂3.优秀的耐无机酸腐蚀能力,如硝酸、磷酸、硫酸、盐酸以及硫酸和盐酸的混合酸等4.优秀的耐各种无机酸混合溶液腐蚀的能力5.温度达40℃时,在各种浓度的盐酸溶液中均能表现出很好的耐蚀性能6.良好的加工性和焊接性,无焊后开裂敏感性7.具有壁温在-196~450℃的压力容器的制造认证8.经美国腐蚀工程师协会NACE 标准认证(MR-01-75)符合酸性气体环境使用的最高标准等级VII。

六、金相结构Incoloy 800H:Incoloy 800H为面心立方晶格结构。

极低的碳含量和提高了的Ti:C 比率增加了结构的稳定性和最大的抗敏化性以及抗晶间腐蚀性。

950℃左右的低温退火保证了细晶结构。

Inconel 625:625为面心立方晶格结构。

探讨不同材质的刀刃:如何选择合适的刀片刀片作为刀具的重要组成部分,对于切削、刻划等各种工作的效果至关重要。

不同材质的刀片具有各自的特点和应用场景,选择合适的刀片对于工作的顺利进行至关重要。

本文将分别探讨几种常见的刀片材质,并指导如何选择合适的刀片。

1. 高速钢刀片高速钢刀片是最常见的刀片材质之一,其主要成分是钼、钴、铬、钢等合金元素。

高速钢具有良好的耐热性和耐磨性,适用于高速切削情况下的工作。

它能够切削多种材料,包括铸铁、不锈钢、铝合金等。

高速钢刀片的价格相对较低,使用寿命较长,因此是大多数刀具的首选。

2. 硬质合金刀片硬质合金刀片是由钨钛碳等硬质合金颗粒通过粉末冶金工艺与钴等粘结相结合而成。

硬质合金刀片具有硬度高、耐磨性好的特点,尤其适合切削硬度高的材料,如碳化硬质合金、铸铁等。

硬质合金刀片的切削速度较高,但对切削液的要求相对较高,以降低刀片因温度升高而发生变形的风险。

3. 陶瓷刀片陶瓷刀片是由氧化锆或碳化硅等陶瓷材料制成。

陶瓷刀片具有极高的硬度和耐磨性,适用于高温和强腐蚀环境下的切削工作。

与其他材料相比,陶瓷刀片的切削性能更好,能够获得更高的切削速度和更好的表面质量。

然而,由于陶瓷刀片易受到冲击和弯曲,因此需要更小心地处理和使用。

4. 金刚石刀片金刚石刀片是由金刚石颗粒与金属粉末通过高温高压工艺制成。

金刚石刀片具有极高的硬度和耐磨性,能够切割各种硬度的材料,包括玻璃、陶瓷、石材等。

金刚石刀片在加工硬脆材料时表现出色,能够获得更高的切削速度和更好的切削质量。

然而,金刚石刀片的价格相对较高,且刀片之间的冷热差异容易导致刀片破裂。

在选择合适的刀片时,需要考虑以下几个因素:1. 材料特性:不同材料的硬度、耐磨性、热导率等特性不同,需要选择相应材质的刀片来适应切削工作。

例如,对于硬度高的材料,可以选择硬质合金或金刚石刀片;对于高温环境下的切削工作,陶瓷刀片是一个好的选择。

2. 切削条件:切削速度、切削力、切削液的选择等因素都会影响刀片的选择。

一、概述Inconel625是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和搞氧化性能,从低温到980℃均具有良好的拉伸性能和疲劳性能,并且耐盐雾气氛下的应力腐蚀。

因此,可广泛用于制造航空发动机零部件、宇航结构部件和化工设备。

合金的加工和焊接性能良好,可供应各种板材、棒材、管材、丝材、带材和锻件。

1.1 Inconel625材料牌号 Inconel625。

1.2 Inconel625相近牌号 GH3625(GH625)(中国),UNS NO6625(美国)、NC22DNb(法国)、W.Nr.2.4856(德国)。

1.3 Inconel625材料的技术标准GJB 3317-1998《航空用高温合金热轧板规范》Z9-0104-1990《GH625合金板材技术条件》Z9-0105-1990《GH625合金棒材技术条件》Q/3B 4077-1992《GH625合金棒材》Q/3B 4078-1992《GH625合金板材》Q/3B 4080-1992《GH625合金管材》1.4 Inconel625化学成分见表1-1。

1.5 Inconel625热处理制度棒材:950~1030℃,空冷或水冷;或1090~1200℃,空冷或水冷固溶处理。

板材:950~1030℃,空冷;或1090~1200℃,空冷。

管材:推荐退火温度:960~1030℃,空冷或水冷。

1.6 Inconel625品种规格与供应状态可供应d25~80mm的棒材和δ0.8~10.5mm的板材,也可供应d6~40mm的无缝(焊)管。

棒材不经热处理但以车光或磨光状态交货;板材经固溶、精整后供应;管材经固溶、酸洗(或光亮退火)后供货。

1.7 Inconel625熔炼与铸造工艺合金采用真空感应炉熔炼加电渣重熔或真空感应炉加真空电弧重熔工艺生产。

1.8 Inconel625应用概况与特殊要求该合金用于制造发动机机匣、导向叶片、安装边和筒体、燃油总管等零部件,已通过实际应用考核,最高使用温度为950℃;合金在550~700℃长期使用后有一定的时效硬化现象,导致合金塑性有一些下降。

镍基合金Inconel625(UNS N06625/NS336/2.4856)材料简介简介Inconel625(UNS N06625/NS336/2.4856)镍铬合金由于其高强度、优异的可加工(包括焊接)性以及出色的抗蚀性能而得到广泛应用。

使用温度范围从低温温度到1800°F(982°C)。

合金的强度是由钼和铌在镍铬矩阵中的硬化效应产生的,因此该合金不需要沉淀硬化处理。

这种元素之间的联合也是造成材料在很多强腐蚀环境超级耐蚀和在高温环境抗氧化和抗渗碳的原因。

的性能使其成为在海水中免局部腐蚀(点蚀和缝隙腐蚀)、高腐蚀疲劳强度、高拉伸强度和抗氯离子应力腐蚀开裂的优良选材。

它被用于泊船的缆绳、摩托炮艇推进器的叶片、潜艇辅助推动电机、潜艇快速脱离接头、海军用船的排气管道、海底通信用电缆的保护外套、海底传感控制器和蒸汽管线膨胀节等。

潜在的应用包括弹簧、密封、水下控制用膨胀节、电缆接头、紧固件、柔性装置和海洋学用仪表部件等。

Inconel625合金的高的拉伸、蠕变和断裂强度,优异的疲劳和热疲劳强度、氧化抗力、优良的焊接和铜焊性能使它在航空领域也很有作为。

像飞机的导管系统、引擎排气系统、推力转换系统、引擎安装结构中的抗焊接蜂房结构、燃油和液压系统管道、喷射棒、膨胀节、涡沦包覆环和环境控制系统中的热交换器管。

也适合在燃烧部的转换衬里、涡轮密封和压缩机、叶片和火箭发动机的推力室管道中使用。

Inconel625合金在很宽的温度和压力范围内的优异且万能的耐蚀性是它在化工领域广泛认可的主要原因。

由于它容易加工,它被作成各种工厂设备部件。

它的高强度使它能够制成其它一些材料无法达到的设备,如作成薄壁容器或换热器管来改善传热并减轻重量。

一些应用中需要综合用到Inconel625的强度和耐蚀性能,如泡帽、管子、反应器、蒸馏塔、换热器、传送管道和阀门等。

在核领域,Inconel625可被用于核水反应器的反应核和控制棒部件。

1、440C钢在硬度58HRC的前提下,耐磨度为0.5,韧度为1.25,防锈性为7.4。

2、BG42钢在硬度60HRC的前提下,耐磨度为2,韧度为1.25,防锈性为7.6。

3、3V钢在硬度63HRC的前提下,耐磨度为1.5,韧度为4,防锈性为8。

4、10V钢在硬度63HRC的前提下,耐磨度为5.25,韧度为1,防锈性为5.8。

5、ZDP189钢在硬度68HRC的前提下,耐磨度为4,韧度为1,防锈性为6。

6、20CV钢在硬度60HRC的前提下,耐磨度为3,韧度为1.25,防锈性为10。

7、M2钢在硬度63HRC的前提下,耐磨度为1.2,韧度为1,防锈性为1。

8、A11钢在硬度63HRC的前提下,耐磨度为10,韧度为1.1,防锈性为1。

9、154CM钢在硬度60HRC的前提下,耐磨度为0.9,韧度为1.21,防锈性为7.7。

10、ATS34钢在硬度60HRC的前提下,耐磨度为1.1,韧度为1.25,防锈性为6.8。

11、S30V钢在硬度60HRC的前提下,耐磨度为1.5,韧度为1.23,防锈性为8。

常用刀具钢材特性“不锈钢”这个词常常让人误解,因为事实上没有钢材是不生锈的,生锈会在钢材上留下污点,并使刀具状态欠佳。

熔炼时在钢材中加入铬,并降低碳的含量,就可以使其成为“不锈钢”。

有些专家认为,不锈钢的表现具有矛盾性:增多铬减少碳能增强抗锈能力,但也使刀刃更难于打磨锋利,刀锋持久性也会降低。

但我们发现多数的不锈钢刀刃能够于其它材料的刀刃一样锋利,且持久性也一样。

7Cr17Mo系列军工钢材):含碳(C)0.68-0.75%、含铬(Cr)16.7-17.5%,含钼(Mo)0.5%等成份组成;经过油淬火处理后,硬度可达到58-60HRC。

该钢质系列产品特点:更坚硬更锋利、持久、防锈、韧性高420J2: (Cold Stee公司出品)由于其低碳高铬的组成,是这种钢材成为制作坚韧抗震刀刃的决佳选择,同时还具有很好的抗腐蚀能力与不错的刀锋保持性。

Inconel625 是一种对各种腐蚀介质都具有优异耐蚀性的低碳镍铬钼铌合金。

因为碳含量低并通过安稳化热处理,即便在650-900℃高温保温50 小时以后依然不会有敏化倾向。

供货状况为软化退火态,其运用规划包括湿腐蚀环境,而且获得了运用于-196 ~450℃温度压力容器的TüV 认证。

还有性能略作调整的适用于高温运用范畴。

通过时效硬化可以前进机械性能。

特性1、对氧化和复原环境的各种腐蚀介质都具有非常超卓的抗腐蚀才干2、优异的抗点腐蚀和缝隙腐蚀的才干,而且不会产生因为氯化物引起的应力腐蚀开裂3、优异的耐无机酸腐蚀才干,如硝酸、磷酸、硫酸、盐酸以及硫酸和盐酸的混合酸等4、优异的耐各种无机酸混合溶液腐蚀的才干5、温度达40℃时,在各种浓度的盐酸溶液中均能表现出很好的耐蚀性能6、杰出的加工性和焊接性,无焊后开裂敏感性7、具有壁温在-196~450℃的压力容器的制造认证8、经美国腐蚀工程师协会NACE 规范认证(MR-01-75)符合酸性气体环境用的最高规范等级VII运用范畴软化退火后的低碳合金广泛的运用于化工流程工业,较好的耐腐蚀性和高强度使之能作为较薄的结构部件。

可以运用于接触海水并承受高机械应力的场合。

典型运用范畴:含氯化物的有机化学流程工艺的部件,尤其是在运用酸性氯化物催化剂的场合用于制造纸浆和造纸工业的蒸煮器和漂白池烟气脱硫体系中的吸收塔、再加热器、烟气进口挡板、电扇(潮湿)、搅拌器、导流板以及烟道等用于制造运用于酸性气体环境的设备和部件乙酸和乙酐反响产生器硫酸冷凝器化学成份镍Ni铬Cr铁Fe碳C锰Mn硅Si钼Mo铝Al钛Ti铌Nb磷P硫S最小值208 3.15最大值582350.010.50.5100.40.4 4.150.0150.015耐腐蚀功用堆焊的本质是异种资料的联接,在基体与焊丝熔化、结晶及凝聚进程中,因为资料成分的差异,会产生基体资料向堆焊层的搬家,即稀释,一般,母材的稀释对堆焊层的影响是倒运的。

刀具材料对金属切削性能的影响与分析引言:在制造业的金属加工过程中,切削工艺是一项非常重要的工作环节。

而刀具作为切削过程的重要组成部分,其材料的选择直接影响着金属切削性能的表现。

本文将从刀具材料对金属切削性能的影响进行分析,并对常见的刀具材料进行对比与评估。

1. 不锈钢刀具材料不锈钢刀具材料是金属切削中常用的一种材料,其具有高硬度、良好的切削性能和较高的耐磨性。

不锈钢刀具的主要组成是铁、铬和镍等元素,这些元素的添加使得刀具具有极好的抗腐蚀性能。

在切削过程中,不锈钢刀具能够更好地保持切削刃的锋利度,降低摩擦阻力,提高金属切削的效率。

然而,不锈钢刀具的使用寿命相对较短,其主要原因是在切削过程中,不锈钢刀具的刃口容易出现刃磨短和刀具磨损等问题。

因此,在实际应用中,需要对不锈钢刀具进行定期的维护和更换,以保证有效的金属切削。

2. 高速钢刀具材料高速钢刀具材料是一种适用于高速切削的材料,具有良好的机械性能和切削性能。

高速钢由铁、碳和高浓度的钼、钴等金属组成,其硬度高、强度大、耐热性好,适用于多种金属材料的切削。

高速钢刀具的特点是刀具寿命较长,切削效率较高,能够满足对金属加工的高速切削需求。

由于其自身的高耐热性,高速钢刀具可以在高温和高速的情况下,保持切削刃的良好状态,不易磨损和变形。

然而,高速钢刀具的耐磨性相对较弱,切削温度较高时容易出现刀具磨损和脱落问题。

因此,在实际应用中,需要根据不同的切削要求和材料属性选择合适的冷却液,以提高高速钢刀具的切削寿命。

3. 硬质合金刀具材料硬质合金刀具材料是一种具有高硬度和耐磨性的刀具材料,广泛应用于金属切削加工领域。

硬质合金刀具由金属碳化物和金属粉末等组成,其硬度和耐磨性远远超过了传统的钢质和高速钢刀具。

硬质合金刀具的主要特点是切削寿命长,耐磨性强,能够满足高精度和高效率的金属切削需求。

由于硬质合金刀具的切削刃具有极高的硬度,能够有效地抵抗金属材料的磨损和刃磨短的问题。