采用SYSWELD对平板堆焊温度场的有限元分析 (1)

- 格式:pdf

- 大小:397.10 KB

- 文档页数:2

基于ansys的冻结过程中温度场的有限元分析冻结过程中温度场的有限元分析是现代冰川物理和热输运理论研究的重要部分。

冻结过程是冰川系统中最重要的物理过程,冰川及其周围的温度场的变化,将直接影响冰川的运动、凝固和融解。

温度场的有限元分析是使用计算机对冰川系统进行精确模拟的有效方法。

有限元分析基于定义在节点(域上)的有限个单元函数,利用这些函数将域区域分割成若干有限个单元,进而根据物理原理建立有限元方程组,最后利用某种数值方法求解该方程组,从而确定域上的物理量。

冻结过程中温度场的有限元分析,主要是基于非稳态的热输运方程进行分析。

实际上,基于有限元的冻结过程的模拟与实验室或室内试验更相似,可以使用有限元分析来生成不同时间步长的温度场,以此为基础进一步研究冰川及其附近环境的变化。

有限元分析是将计算机分析视为一种实验过程。

在实验室中,冰川及其周围的温度场的变化受到测量错误的影响,而在计算机分析中,模拟误差也很难避免。

因此,实验和分析之间的差异应尽量减少,以保证在有限元分析中获得可靠的结果。

首先,在使用有限元分析进行冻结过程模拟之前,需要对几何模型进行预处理。

通常,在分析中使用的几何模型是三维的,可以使用ANSYS软件来完成。

ANSYS软件可以根据分析的要求进行网格划分,网格划分准确性,直接影响分析结果的准确性,以及计算的时间和计算资源的占用等。

其次,在使用有限元分析对模型进行分析之前,需要对域上的初始条件和边界条件进行设置。

初始条件是指冰川系统的初始状态,包括温度、密度和流速等;边界条件是指冰川系统周围的条件,包括温度、压力和流速等。

此外,还需要设置材料参数(热导率、密度等)。

最后,在设置完边界条件和材料参数之后,可以使用ANSYS软件进行模拟。

ANSYS软件可用于求解热输运方程,使用多孔介质模型,根据不同的时间步长,以及由此产生的温度场,来模拟冻结过程中温度场的变化。

以上就是有限元分析模拟冻结过程中温度场的大致步骤。

焊接温度场和应力场的有限元分析张华波;刘志义【摘要】本文通过ANSYS有限元分析软件平台,实现了高斯移动热源载荷下平板堆焊的焊接温度场和应力场的数值模拟分析,得到了焊接温度场和应力场的分布情况和变化规律.【期刊名称】《石油和化工设备》【年(卷),期】2016(019)009【总页数】4页(P27-30)【关键词】温度场;应力场;ANSYS;有限元模拟【作者】张华波;刘志义【作者单位】中南大学材料科学与工程学院, 湖南长沙 410083;中南大学材料科学与工程学院, 湖南长沙 410083【正文语种】中文焊接是一个快速升温并随后快速冷却的过程,焊接物理现象包括焊接时的传热过程、金属的熔化和凝固、电磁、冷却时的相变、变形、焊接应力等。

焊接时,在焊件上将产生局部高温的不均匀温度场,焊缝中心处的温度可达1500℃以上,焊缝填料受热向外膨胀但受到周围母材的约束,从而在焊件内产生较大的温度应力,此应力会随着温度和时间发生不断的变化,某些部位的焊接应力甚至达到材料的屈服强度而发生塑性变形,在焊件冷却后残存于内部成为残余应力。

焊接所产生的残余应力和变形,可对焊接结构质量产生重大影响。

在实际结构中,多数开裂都是从焊缝处发起的[1],因此对焊接温度场和应力场进行分析是十分必要的。

焊件尺寸及相关参数如下:焊件材质为低碳钢25#,焊丝为H08Mn2SiA,焊件几何尺寸为120 mm×120 mm×6mm,焊缝位于焊件的Y-Z平面中心线。

焊接电压25V,电流180 A,焊接速度10 mm/s,电弧有效半径r=6mm,焊接热效率η=0.75。

在ANSYS有限元分析中,经常会涉及到对称性的构件。

ANSYS给我们提供了对称和反对称两种对称分析类型。

如果分析对象呈对称的几何形状,且所受载荷也对称的话,根据其对称性,可以只考虑采用计算模型的一半进行分析,采用对称分析可以节省计算时间,提高工作效率。

对称面每增加一个,有限元模型就相应地减少近一半[2]。

J-2008年第1期总第61期

28现代焊接合肥工业大学材料学院

华

鹏

胡小建

作者简介:华鹏(1978-),男,硕士研究生,2005年毕业于山东大学,现为合肥工业大学材料学院助教,主要研究方向为焊接过程中数字模拟。

[摘要][关键词]本文基于大型有限元分析软件SYSWELD,采用双椭球三维热源对JB800钢平板堆焊的温度场进行了数值模拟。

结果表明,冷却时间t的计算结果与实测结果基本吻合,验证了本文所建模型的可靠性。

双椭球热源;有限元;焊接;SYSWELD

8/5序言

1焊接温度场的数值计算模型

焊接温度场是影响焊接质量和生

产效率的重要因素。

因此焊接温度场的测试与计算一直是焊接领域的重要研究内容。

以前大都采用解析法计算这种方法都是以集中热源为基础的计算方法,假定热物性参数不变,不考虑相变和结晶潜热,对焊件几何形状简单归为无限的,计算的结果对远离熔合线的较低温度区较准确,但对于熔合区和HAZ误差很大,而这部分正是和焊缝性能相关的关键部位。

SYS-WELD是基于有限元方法的大型数值模拟软件。

SYSWELD完全实现了机械、热传导和金属冶金的耦合计算,允许考虑晶相转变及同一时间晶相转变潜热和晶相组织对温度的影响。

焊接热过程控制方程可以建立在随热源中心移动的三维直角坐标系中。

1.1

控制方程及边界条件[2]

[1],对于每一瞬时,按照固定坐标系进行计算,其方程为:

式中,ρ为金属的密度,C为定压比热容,T是温度,t是时间,K为导热系数,x、y、z是三维直角坐标系的三个方向。

方程(1)的定解条件如下工件上表面:

式中,为上表面的法向单位矢量,是焊接电弧传递给工件的热流密度,是因对流和辐射而散失的热流密度,η为电弧热效率,是焊接电流,是焊接电弧电压,为高斯参数是工件上某点与焊接热源中心的距离为对流和辐射边界的综合热传导系数,是环境温度。

工件下表面:

P∞nq(r)qIUr,r,hTtaa0cr式中,n-下表面的法向单位矢量。

对于对称面(x=0):

初始条件:本文采用双椭球热源模型进行焊接数值模拟。

该热源所描述的热流密度分布在椭球体积内,能够反映出焊接束流沿深度方向对焊件加热的特点,因此可以对焊接温度场进行更为准确的模拟。

双椭球热源模型考虑了焊接束流的“挖掘”、“搅拌”作用,适用于描述MIG、TIG、电子束焊、激光焊等熔深较深的焊接过程。

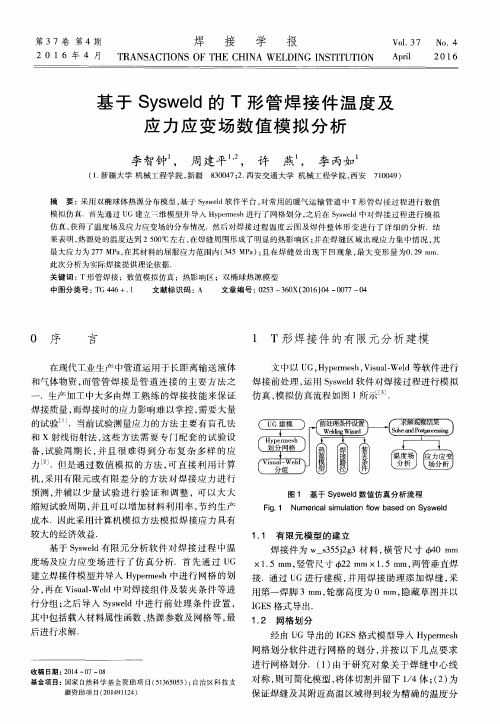

如图1所示。

b1.2

双椭球热源模型

[3]

[4]

[5]

采用对平板堆焊温度场的有限元分析

SYSWELD

(1)

(2)(3)(4)

(5)(6)

(7)(8)

Analysis of infinite element about the temperature

field during bead-on-plate welding using SYSWELD

现代焊接2008年第1期总第61期J-29

模型沿y轴前半部分的椭球内部热

流密度分布为

沿y轴后半部分的椭球内部热流密度分布为

式中:a、b、c、c为热源形状参数;Q为热输入功率;v为焊接速度;t为焊接时间;τ是热源滞后时间因子;f、f为模型前后部分的能量分布系数。

12fr

2

焊接温度场的分析

q=

・e

・e・e

(x,y,z,t)-3・x

a

2

2-3・y

b

2

2-3(z-v・(τ-t))

c2

21

q=

・e

・e

・e

(x,y,z,t)-3・xa2

2

-3・yb2

2

-3(z-v・(τ-t))

c2

22

2.1

实验材料2.2

有限元模型

表1所列为本文所

用的试验材料、试件尺寸、焊接方法、焊丝、保护气体及气体流量。

气体流量(l/min)

15母材Jb800

试件尺寸(mm)200×150×20

焊接方法GMAW

焊丝

GFM-60

焊丝直径(mm)1.2保护气体100%CO2表1

试验材料

本文计算模型的有限元网格划分和计算所用材料的尺寸和研究所用的坐标系如图2所示,平板堆焊采用了对称性简化模型。

图3(a)为线能量14.06kJ/cm下,

2.3

焊接温度场的计算结果平板堆焊试件上熔合区附近点焊接热循环的计算结果,其峰值温度T=1349℃;(b)为其冷却曲线的计算结果与实测结果比较;其冷却时间t的计算值分别为10.7s;实测值分别为10.1s。

由图可见,冷却时间t的计算结果与实测结果基本吻合。

平板堆焊接头t的计算结果和实测结果比较见表2,可见,冷却时间t的计算结果和实测结果基本吻合,最大误差达到了10.07%。

分析认为,这是由于在数值模拟时,平板堆焊没有考虑熔敷金属对热循环的影响,必然造成一定的误差。

但是考虑到试验本身的误差,本文模拟计算的热循环已经达到了理想的结果。

3.1本文采用有限元软件SYSWELD建立了JB800钢的焊接传热数学模型,确定了表面堆焊情况下热源模型及边界条件。

3.2采用双椭球热源计算出了JB800钢MAG焊接的温度场,避免了解析法的缺陷,大大提高了数值模拟的计算精度。

结果表明,冷却时间t的计算结果与实测结果基本吻合,验证了本文所建模型的可靠性。

P8/58/58/58/58/53结束语

参考文献

[1]武传松编著.焊接热过程数值分析[M].哈尔滨:哈尔滨工业大学出版社,1990.

[2]张文钺主编.焊接传热学[M].北京:机械工业出版社,1989.

[3]J.Goldak.Anewfiniteelementmodelforweldingheatsources[J].Metal.Trans.B,1984,15B(6):299-305.[4]莫春立,钱百年等.焊接热源计算模式的研究进展[J].焊接学报,2001,6(22):93-96.

[5]吴甦,赵海燕,王煜,等.高能束焊接数值模拟中的新型热源模型[J],焊接学报,2004,25(1):91 ̄94.

表2

平板堆焊接头t的计算结果和实测结果比较

8/5误差(%)7.359.195.9410.079.21

电流I(A)230230271250260

电压U(V)28.928.729.227.630

焊速v(mm/s)5.884.224.53.053.03

焊接线能量E(kJ/cm)

9.512.614.0618.0920.59

实测t(s)6.88.710.113.915.2

8/5计算t(s)7.39.510.715.316.6

8/5编号1

2345。