注塑产品缺料8D报告样板

- 格式:doc

- 大小:32.00 KB

- 文档页数:2

8d报告完整版范文第一篇:8D报告背景及问题描述一、背景我所在的公司是一家制造业企业,主要生产汽车零部件。

在我们公司的生产过程中,可能出现一些产品质量问题,这些问题需要及时解决以避免对客户造成不良影响,同时也可以提升我们公司的产品质量。

为了解决这些问题,我们使用了8D 报告的方法来进行问题分析和解决。

二、问题描述我们生产的一个关键零部件在使用过程中出现了断裂的现象,这会给车主带来安全隐患。

这个零部件是由我们公司的第三方供应商生产的,我们公司再进行加工和装配。

我们首先对供应商进行了调查和询问,发现他们也不知道具体问题出在哪里。

这个问题已经发生了多次,影响了我们公司的良心率,也影响了我们与客户的信任。

为了解决这个问题,我们决定使用8D报告的方法来进行问题解决。

第二篇:8D报告分析和解决方案三、技术分析我们针对问题进行了多次测试和分析,将问题整理成以下几个方面:1.材料问题:由于零部件制造过程中使用了不合格的原材料,导致零部件的强度不足。

2.生产问题:生产加工过程中存在不足之处,导致零部件强度不足。

例如,加工温度过高或加工时间过长等。

3.设计问题:设计过程中没有考虑到应力分布的均匀性,导致零部件在使用过程中容易产生应力过大的现象。

四、解决方案1.材料问题:我们将与供应商重新协商并重新规定原材料标准,以保证原材料的质量。

2.生产问题:我们将对生产过程进行检查和测试,改进加工温度和加工时间,并进一步探究生产中存在的不足之处,以最大程度地提高相关生产能力。

3.设计问题:我们会重新设计零部件,考虑应力分布的均匀性,并对原有零部件进行更加严格的测试和分析以验证新设计的可行性。

第三篇:8D报告措施计划和预防五、措施计划1.与供应商合作并重新规定原材料标准。

2.对生产过程进行检查和测试,并改进加工温度和加工时间。

3.重新设计零部件,考虑应力分布的均匀性,并进行严格的测试和分析。

4.对生产和供应链流程进行跟踪和监控,确保问题不再发生。

五金注塑行业多胶PIN堵孔8D报告案例样板一、问题描述:我们公司在五金注塑行业生产多胶注塑制品。

最近,我们发现一批生产出来的产品中,部分产品的PIN孔出现了堵塞现象。

经过初步调查,我们认为这是一个严重的质量问题,需要进行8D分析和解决。

二、团队组建:1.质量控制主管2.生产工程师3.技术支持工程师4.质量工程师5.操作员代表三、8D分析步骤:1.组织团队:由上述五人组成8D团队,负责该问题的分析和解决。

2.描述问题:在该过程中,我们发现了多胶注塑制品的PIN孔存在堵塞现象。

堵塞出现的频率较高,导致产品无法正常使用。

3.立刻采取临时措施:为了解决问题,我们立即停止了受影响产品的生产,并马上找到了一种暂时解决方法,以保证产品的正常出货。

4.深入查找根本原因:我们对问题进行了更加深入的调查。

通过对残次品的分析,我们发现了一些潜在的问题,如原料的质量不稳定、注塑机的操作不当等。

5.制定纠正措施:基于根本原因的分析,我们制定了一系列的纠正措施。

首先,我们将对原材料进行更严格的筛选和质检,以确保其质量稳定。

其次,我们将培训操作员,提高其操作技能,确保注塑机的正常运行。

6.实施纠正措施:根据制定的纠正措施,我们进行了相应的实施。

我们优化了原材料筛选与质检流程,并进行了交叉培训,以确保所有操作员都能正确操作注塑机。

7.验证纠正措施:为了确保纠正措施的有效性,我们对纠正措施进行了验证。

我们重新启动了受影响产品的生产,并对于新生产的产品进行了质量检测。

结果显示,PIN孔的堵塞现象得到了明显的改善。

8.预防措施:为了防止类似问题再次出现,我们制定了一系列的预防措施。

如加强原材料供应商的管理、定期对操作员进行培训等。

四、总结:通过以上的8D分析和解决措施的实施,我们成功解决了多胶注塑制品PIN孔堵塞的问题,并取得了明显的改善。

这个案例对我们今后的工作具有重要的指导意义。

我们将进一步完善质量控制体系,提高操作员的技能和意识,并加强与供应商的合作,以确保产品质量的稳定性和持续性。

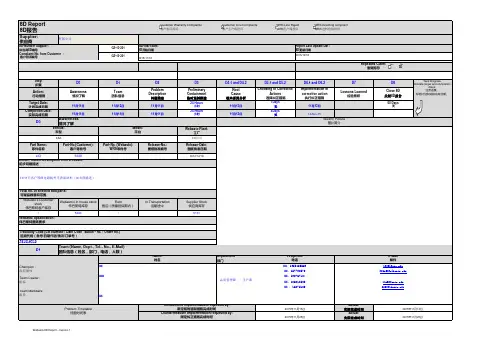

8D Report 8D 报告Supplier:供应商8D-Number Supplier:供应商8D 编号GZ-15-251GZ-15-251Step步骤D0D1D2D3D4.1 and D4.2D5.1 and D5.2D6.1 and D6.2D7D8Target Date:计划完成日期11月11日11月12日11月11日24 Hours 小时11月13日7Days 天11月13日60 Days 天Completion Date:实际完成日期11月11日11月11日11月11日24 Hours 小时11月12日4Days 天14-Nov-15D0Webasto Plant:工厂有限公司Part Name:零件名称Part-No.(Customer):客户零件号Part-No. (Webasto):WRS 零件号Release-No.:图纸批准编号Release-Date: 图纸批准日期LID 34002012/12/19Webasto's Customerstock伟巴斯特客户库存Webasto's in house stock伟巴斯特库存Field售后(质量担保期内)In Transportation运输途中Supplier Stock 供应商库存/5200//5131D1Department 部门2e@Actual:实际完成时间Actual:实际完成时间有限公司8D-Start date:8D 开始日期Report Last Update Dat :8D 更新日期Complaint No. from Customer : 客户投诉编号2015/11/102015/12/18Repeated Claim:重复抱怨Awareness 情况了解Sketch/ Picture 图片简介Vehicle:车型Model:平台KSAInitial Problem Description from Webasto:初步问题描述Total no. of affected bad parts: 可疑品数量和范围Webasto Spezification :伟巴斯特图纸要求Tracibility Code (Lot Number / Date Code /Batch - no. / Order no.) 追溯代码(批号/日期代码/批次/订单号)J51019310Team (Name, Dept., Tel.- No., E-Mail)团队信息(姓名,部门,电话,人数)Name:姓名Telephone 电话E-Mail 邮件XX XX:1355155552122@ XX:157********ei@XXXXX:130767184XX:186********A@ XX :16875185XXContainment Implementation requested by:限定临时遏制措施完成时间2015年11月15日2015年11月13日Countermeasure Implementation requested by:限定纠正措施完成时间2015年11月25日2015年11月20日Problem Timetable问题时间表Team Leader:组长Team Members:组员Champion :高层领导11/11日客户联络电路板外壳表面缺料(如右图描述)Close 8D 关闭8D 报告Task Progress.Indicate target and completiondates.任务进度。

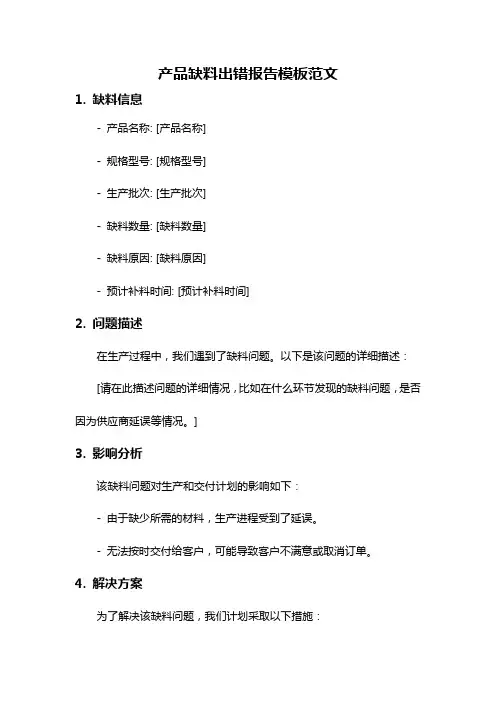

产品缺料出错报告模板范文1. 缺料信息- 产品名称: [产品名称]- 规格型号: [规格型号]- 生产批次: [生产批次]- 缺料数量: [缺料数量]- 缺料原因: [缺料原因]- 预计补料时间: [预计补料时间]2. 问题描述在生产过程中,我们遇到了缺料问题。

以下是该问题的详细描述:[请在此描述问题的详细情况,比如在什么环节发现的缺料问题,是否因为供应商延误等情况。

]3. 影响分析该缺料问题对生产和交付计划的影响如下:- 由于缺少所需的材料,生产进程受到了延误。

- 无法按时交付给客户,可能导致客户不满意或取消订单。

4. 解决方案为了解决该缺料问题,我们计划采取以下措施:- 立即与供应商联系,催促其尽快补料。

- 寻找备用的供应商,以确保能够尽快获得所需材料。

- 调整生产计划,将其他可以继续生产的工序提前进行,以尽量减少延误影响。

5. 预防措施为了避免类似的缺料问题再次发生,我们计划采取以下预防措施:- 加强与供应商的合作关系,确保及时了解他们的生产状况。

- 对于关键材料,建立备用供应渠道,以应对突发情况。

- 定期审查供应链,确保供应商的可靠性和交货能力。

6. 总结本次缺料问题的不仅导致了生产延误,也给我们的交付计划带来了困扰。

我们将立即采取行动解决问题,并且对类似的问题加强预防措施。

我们对此次问题造成的不便深感抱歉,并会竭力避免类似问题的发生。

附: 图片请见附图,显示了缺料问题对生产计划的影响。

以上为产品缺料出错报告模板,感谢您的阅读。

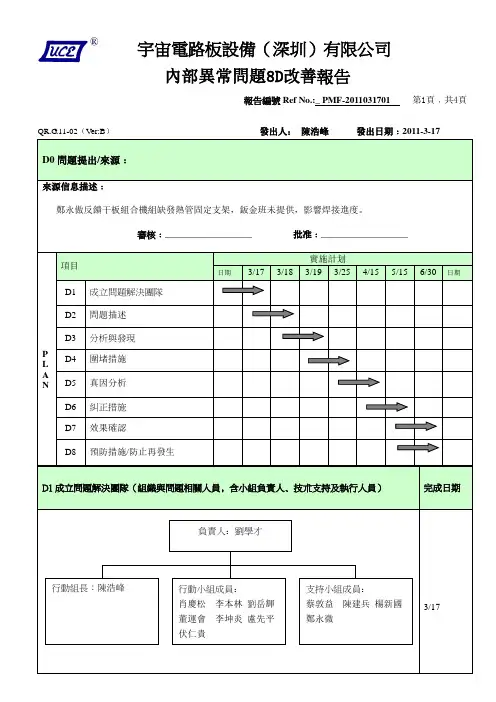

報告編號Ref No.:_ PMF-2011031701 第1頁﹐共4頁QR.G.11-02(Ver:B ) 發出人: 陳浩峰 發出日期﹕2011-3-17D0問題提出/來源﹕來源信息描述﹕鄭永傲反饋干板組合機組缺發熱管固定支架,鈑金班未提供,影響焊接進度。

審核﹕___________________ 批准﹕___________________P L A N項目 實施計划 日期 3/17 3/18 3/19 3/25 4/15 5/15 6/30 日期 D1 成立問題解決團隊D2 問題描述 D3 分析與發現 D4 圍堵措施 D5 真因分析 D6 糾正措施 D7 效果確認D8預防措施/防止再發生D1成立問題解決團隊(組織與問題相關人員﹐含小組負責人﹑技朮支持及執行人員) 完成日期3/17負責人:劉學才行動組長:陳浩峰行動小組成員: 肖慶松 李本林 劉岳輝 董運會 李坤炎 盧先平 伏仁貴支持小組成員:蔡敦益 陳建兵 楊新國 鄭永微報告編號Ref No.:_ PMF-2011031701 第2頁﹐共4頁D2問題描述(含描述問題5W2H 要素)﹕完成日期 3/10日鄭永傲反饋干板組合機組缺發熱管固定支架,鈑金班未提供,影響焊接進度。

3/14日鄭永傲反饋干板組合機組缺發熱管固定支架,鈑金班未提供,影響交單。

3/17日鄭永傲反饋干板組合缺強風風刀固定馬仔,鈑金班未提供,影響焊接進度。

3/18D3 分析與發現(初步分析與發現)完成日期氬焊班所缺物料都是常規干板組合物料,都是通用件。

目前干板組合物料轉序都是先轉機身板,端面板,風盒等非常規而且開料面積比較大的物料。

通用件一般都是批量制作後,批量提供氬焊班,待下序反饋低於安全存量時,再啟動制作。

從氬焊反饋缺料至鈑金班制作完成中間有段時間差,導致物料提供不及時。

計劃不合理:按訂單下計劃制作效率低,鈑金作為前工序未提前制作通用件,導致后工序欠料。

3/19D4圍堵措施(含圍堵措施﹑實施時間﹑實施人)﹕ 負責人 完成日期夏愛平在3/17晚上制作強風風刀馬仔提供氬焊。

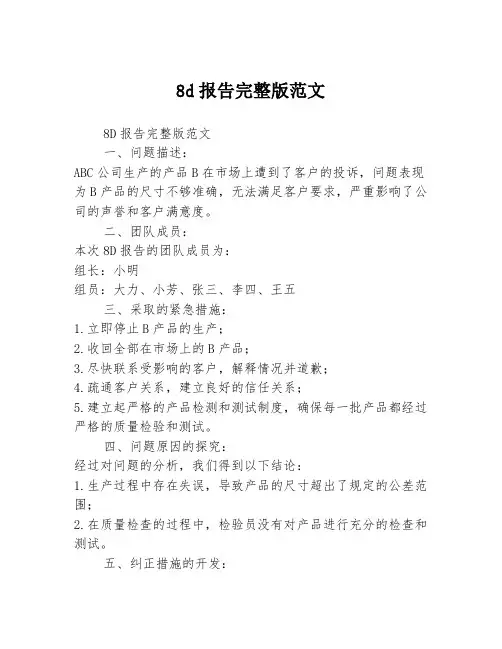

8d报告完整版范文8D报告完整版范文一、问题描述:ABC公司生产的产品B在市场上遭到了客户的投诉,问题表现为B产品的尺寸不够准确,无法满足客户要求,严重影响了公司的声誉和客户满意度。

二、团队成员:本次8D报告的团队成员为:组长:小明组员:大力、小芳、张三、李四、王五三、采取的紧急措施:1.立即停止B产品的生产;2.收回全部在市场上的B产品;3.尽快联系受影响的客户,解释情况并道歉;4.疏通客户关系,建立良好的信任关系;5.建立起严格的产品检测和测试制度,确保每一批产品都经过严格的质量检验和测试。

四、问题原因的探究:经过对问题的分析,我们得到以下结论:1.生产过程中存在失误,导致产品的尺寸超出了规定的公差范围;2.在质量检查的过程中,检验员没有对产品进行充分的检查和测试。

五、纠正措施的开发:针对以上问题原因,我们制定了以下纠正措施:1.重新设计并认证生产工艺,确保生产过程中不会产生超出公差范围的尺寸偏差;2.加强员工的培训和教育,提高员工的技能和意识,确保每一件产品都经过严格的检查和测试。

六、纠正措施的执行:1.对生产工艺进行重新设计和认证;2.对所有员工进行培训和教育,强调质量的重要性和严格的测试标准;3.加强对产品的质量检验和测试。

4.建立起有效的反馈机制,及时获取客户的反馈信息,确保问题得到及时地纠正和修正。

七、措施效果的核查:1.建立起完善的纪录和档案,记录下每一件产品的生产过程和检测结果;2.不定期地组织产品质量的抽样检测;3.及时收集并分析客户的反馈信息,判断纠正措施的效果是否达到预期。

八、经验总结:1.认真对待客户提出的问题,及时采取措施解决;2.及时建立起有效的反馈机制,及时收集并分析客户的反馈信息;3.加强对员工的培训和教育,提高员工的技能和意识;4.建立起严格的产品检验和测试制度,确保每一批产品都经过严格的质量检验和测试。

注:本文纯属虚构,仅用于8D报告的范本演示,不代表任何实际情况。

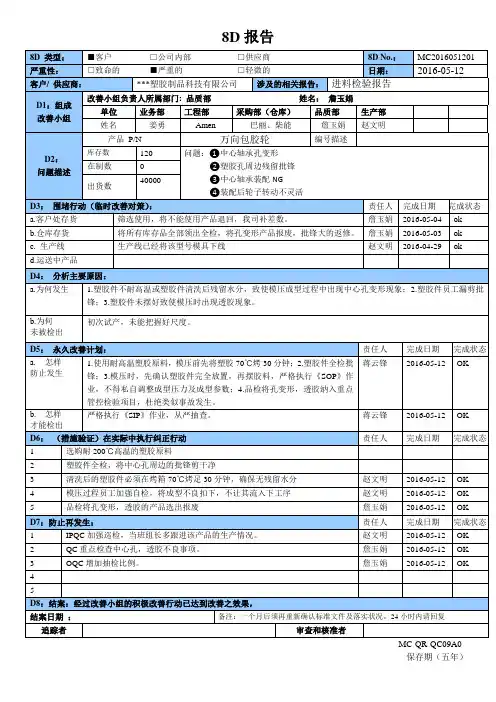

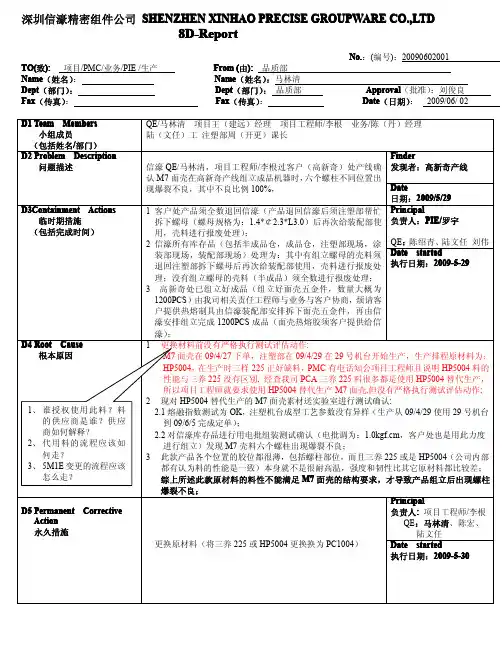

深圳信濠精密组件公司SHENZHENXINHAOPRECISEGROUPWARECO.,LTD8D-Report

No.:(编号):20090602001TO(致):项目/PMC/业务/PIE/生产From(由):品质部Name(姓名):Name(姓名):马林清Dept(部门):Dept(部门):品质部Approval(批准):刘俊良Fax(传真):Fax(传真):Date(日期):2009/06/02

D1TeamMembers小组成员(包括姓名/部门)

QE/马林清项目王(建远)经理项目工程师/李根业务/陈(丹)经理陆(文任)工注塑部周(开更)课长

D2ProblemDescription问题描述信濠QE/马林清,项目工程师/李根过客户(高新奇)处产线确认M7面壳在高新奇产线组立成品机器时,六个螺柱不同位置出现爆裂不良,其中不良比例100%,Finder发现者:高新奇产线

Date日期:2009/5/29D3ContainmentActions临时期措施(包括完成时间)1客户处产品须全数退回信濠(产品退回信濠后须注塑部帮忙拆下螺母(螺母规格为:1.4*¢2.3*L3.0)后再次给装配部使用,壳料进行报废处理);2信濠所有库存品(包括半成品仓,成品仓,注塑部现场,涂装部现场,装配部现场)处理为:其中有组立螺母的壳料须退回注塑部拆下螺母后再次给装配部使用,壳料进行报废处理;没有组立螺母的壳料(半成品)须全数进行报废处理;3高新奇处已组立好成品(组立好面壳五金件,数量大概为1200PCS)由我司相关责任工程师与业务与客户协商,烦请客户提供热熔制具由信濠装配部安排拆下面壳五金件,再由信濠安排组立完成1200PCS成品(面壳热熔胶须客户提供给信濠);Principal负责人:PIE/罗宇

QE:陈绍青、陆文任刘伟Datestarted执行日期:2009-5-29

D4RootCause根本原因1更换材料前没有严格执行测试评估动作:

8d报告范文模板8D报告范文模板如下:公司名称:XXXX报告日期:XXXX年XX月XX日报告人:XXXX问题描述:在XXXX年XX月XX日,我们发现了一个质量问题。

问题的具体描述如下:1、问题发现的时间和地点;2、问题的具体现象;3、问题对产品质量和交付给客户造成的影响。

暂时对该问题的原因的判断和分析:目前我们对该问题的原因进行暂时的判断和分析,原因具体描述如下:1、原因1的详细描述和分析;2、原因2的详细描述和分析;3、原因3的详细描述和分析。

立即采取的紧急措施:为了迅速解决该问题并减少负面影响,我们立即采取了以下紧急措施:1、紧急措施1的描述;2、紧急措施2的描述;3、紧急措施3的描述。

根本原因分析:为了彻底解决该问题,我们进行了根本原因分析,得出的分析结果如下:1、根本原因1的详细分析和判断;2、根本原因2的详细分析和判断;3、根本原因3的详细分析和判断。

长期解决方案:为了防止类似问题的再次发生,我们制定了以下长期解决方案:1、长期解决方案1的具体措施和实施时间表;2、长期解决方案2的具体措施和实施时间表;3、长期解决方案3的具体措施和实施时间表。

验证措施和效果评估:为了验证措施的有效性和解决方案的实施效果,我们将进行以下验证和评估:1、验证措施1的具体步骤和评估指标;2、验证措施2的具体步骤和评估指标;3、验证措施3的具体步骤和评估指标。

修复措施:为了修复和补偿受到质量问题影响的客户,我们将采取以下措施:1、修复措施1的具体描述和实施时间表;2、修复措施2的具体描述和实施时间表;3、修复措施3的具体描述和实施时间表。

结论:通过以上的分析和措施,我们相信该问题能够得到解决并防止类似问题再次发生。

我们将持续关注并积极改进质量管理系统,提高产品质量和客户满意度。

附:相关的数据和支持文件。

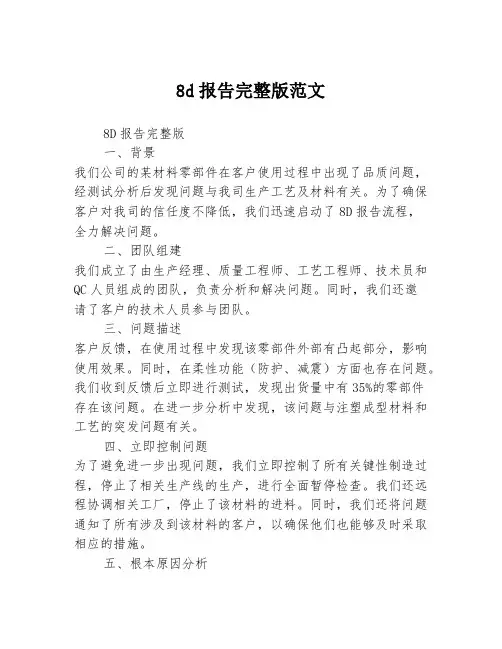

8d报告完整版范文8D报告完整版一、背景我们公司的某材料零部件在客户使用过程中出现了品质问题,经测试分析后发现问题与我司生产工艺及材料有关。

为了确保客户对我司的信任度不降低,我们迅速启动了8D报告流程,全力解决问题。

二、团队组建我们成立了由生产经理、质量工程师、工艺工程师、技术员和QC人员组成的团队,负责分析和解决问题。

同时,我们还邀请了客户的技术人员参与团队。

三、问题描述客户反馈,在使用过程中发现该零部件外部有凸起部分,影响使用效果。

同时,在柔性功能(防护、减震)方面也存在问题。

我们收到反馈后立即进行测试,发现出货量中有35%的零部件存在该问题。

在进一步分析中发现,该问题与注塑成型材料和工艺的突发问题有关。

四、立即控制问题为了避免进一步出现问题,我们立即控制了所有关键性制造过程,停止了相关生产线的生产,进行全面暂停检查。

我们还远程协调相关工厂,停止了该材料的进料。

同时,我们还将问题通知了所有涉及到该材料的客户,以确保他们也能够及时采取相应的措施。

五、根本原因分析我们组织了一次头脑风暴会议,分析了该问题的根本原因。

通过分析,我们发现材料厂家出现了设备故障,导致原材料生产出现问题。

同时,我们的注塑成型过程控制不严谨,导致产品内部留有气体并且注塑温度过高,使得材料热性能下降,出现凸起。

最后,我们还发现在成型过程中机器润滑不均,导致出现质量偏差。

六、解决方案通过头脑风暴,我们得出了如下的针对性解决方案:1.我们与材料厂家进行沟通,以确定混合厂商的原材料是否存在质量问题,并确保调整生产设备以确保所有生产材料的质量和性能都符合标准。

2. 我们对注塑成型过程进行优化,包括:控制注塑温度,加强注塑过程控制,排除气体和提高成型机润滑均匀性。

3. 我们相应地更新了企业标准操作程序和质量控制方法,并推行了员工培训工作,以确保相关员工都能够熟练掌握新的操作方法和质量控制方法。

同时,我们还将工厂维修升级,以确保设备和工具的完好和运转状态。

8D报告样本8D报告样本1. 问题描述:在本项目中,我们发现了一些质量问题:在产品试验期间,发现了大量不合格品,其中包括质量不稳定,尺寸或外观不符合要求等问题。

这些问题直接影响了产品的生产线与销售。

2. 问题原因:通过对该产品的调查和分析,我们发现问题的根源是在生产过程中对生产线的管理不够严格,公司的生产线人员没有严格按照相关标准执行操作。

另外,部分关键零部件的采购管理也存在问题。

3. 紧急措施:针对上述问题,我们立即采取了以下措施:(1)生产线人员进行培训,对产品的生产标准、工艺流程等相关知识进行强化学习和教育;(2)优化关键零件的采购管理,对配件供应商进行深入调查,并加强采购过程与质量控制的过程管理;(3)检查并完善所有生产过程的标准操作规程和质量监控流程,确保操作规程和流程的标准化和可重复性,从而降低产品的生产成本。

4. 根本原因分析:通过对问题的根本原因进行整理和分析,我们提出以下几点考虑:(1)对于生产线人员,需要进一步提高他们的技能和素质水平,以的确掌握产品生产和质量控制的操作技能。

(2)完善供应商体系与采购管理体系,以确保关键零件的质量和供应能力。

(3)建立一个全面的、系统的质量管理体系,确保各个环节处于稳定状态,从而提高产品的品质和市场竞争力。

5. 长期解决方案:为了解决该产品质量问题的长期问题,下一步的工作是:(1)落实各项紧急措施,并建立持续改进机制,逐步实现对生产线和供应商的全方位管理。

(2)加强生产线的人员培训和技能提升,提高产品的产品性能和质量标准。

(3)重视和完善质量管理体系,通过建立质量指标、质量保证和质量监控措施等方式,保证产品质量。

6. 结论:本次质量问题的调查和分析,让我们认识到了在生产过程中公司的质量管理标准和流程缺乏标准化和科学化的问题。

为了改善这种不良现象,我们将采取一系列的措施,以确保公司的产品品质和市场声誉的稳定性和可持续性发展。

不良发生地点SQ 影响主方案件主 题供 方供方代码零件名称物料编码/规格开启日期不良等级A 1件总装零件批次整改目标不再发生D1-建立小组D2-问题描述:姓名职务电话E-mail D3-临时纠正措施临时纠正遏制措施排查/挑选点总数不良数实施措施客户端筛查安排人员对总装工序件、生产区域焊装线边在途、库存D4-根本原因和流出原因根本原因:(采用5Why方式)实施者分析日期1why为什么 OP40模具切边刃口在出现缺损情况,产线停机修复时(需要把模具取出,到返修区进行维修),操作者误将OP30工序件从模具内取出,没有检查孔数数量就放入OP40中,导致漏工序零件流入下工序;2why为什么 《冲压全检作业指导书》中未要求产品下线时对孔数数量进行检查(重点检查流水槽外观);3why为什么 胶条安装时,操作者重点确认胶条安装位置和粘贴情况,未对孔数进行确认;流出原因:(采用5Why方式)1why 为什么 没有快速全检识别重要孔,导致未冲孔不合格件流出2why 为什么 重点确认胶条安装位置和粘贴情况,未对孔数进行确认;D5/D6-永久纠正措施的提出和实施永久纠正措施方案验证日期计划实施日期计划完成日实施者在《异常处理流程》中增加异常停机时,要求模具内不放工序件,如果已经放入工序件的需要本工位操作者自己取出,不能由下工序操作者取出,并对操作者进行培训;更新《冲压全检作业指导书》,增加产品下线时,孔数数量的检查(对孔进行贯穿式划记)规定;D7-永久纠正措施效果确认:供应商(包括备库)不良现象描述:2022年7月号上午10:15左右,总装操作者在装配过程中,发现我司目箱流水槽左(451A07-AF)孔未冲穿1例;缺陷图片:8D报告分析过程描述:外径小或者大,无法合理装配整改前制品数量措施方案验证实施时间实施者断点时间DO 应急性措施:产品下线后和后工序装胶条时,操作者该孔进行贯穿式划记检查;性能功能外观尺寸其它。

8D报告(范本)制作人:*****1.问题描述:在生产过程中,我们发现了一批产品存在严重的质量问题。

该批产品的问题表现出以下特征:产品A存在明显的缺陷,如尺寸不合格、外观出现划痕等。

1.2 问题发生原因:经过初步排查,我们发现该批产品存在以下可能导致问题的原因:(1)设备问题:生产设备的一些零件出现了磨损,导致生产出来的产品存在尺寸不一致等问题。

(2)材料问题:生产过程中使用的某些材料存在质量问题,例如材料硬度不足等。

2.立即控制措施为了尽快有效地解决该批产品存在的问题,我们立即采取了以下控制措施:2.1 停止该批产品的生产。

2.2 对生产设备进行彻底检查。

需要修理或更换的零件应该及时进行维修或更新。

2.3 对于所使用的材料进行全面的检测。

2.4 对生产工艺流程进行仔细分析。

3.初步分析及原因确认3.1 设备问题我们采取了全面的检测来确定使用的材料是否存在问题。

在实验室测试之后,我们发现在材料生产的过程中,生产过程不完全,并导致材料硬度不够,无法满足产品生产的需要。

4.纠正措施4.1 设备维修或更新为了保证生产设备的正常运转,我们对设备的各个零部件进行了检查,并对存在问题的部件进行了修理或更换。

4.2 更换合格的原材料为了确保生产过程中使用的原材料达到相关的质量要求,我们对现有的材料进行了全面检测,并更换了存在问题的原材料。

4.3 优化生产流程在对生产流程进行分析之后,我们对现有流程进行了调整,优化了生产流程,从而降低了质量问题发生的风险。

5.效果验证我们采取的纠正措施已经得到初步的验证。

在纠正措施实施后,产品质量的抽样检验结果明显改善。

从此以后,我们会密切观察生产过程中的质量问题,及时纠正问题,全力保证产品的质量。

6.预防措施为了有效预防类似质量问题进一步发生,我们整理了以下预防措施:6.1 建立质量控制措施体系我们将在整个生产过程中建立完善的质量控制措施体系,确保生产过程中质量控制得到全面覆盖和有效实施。