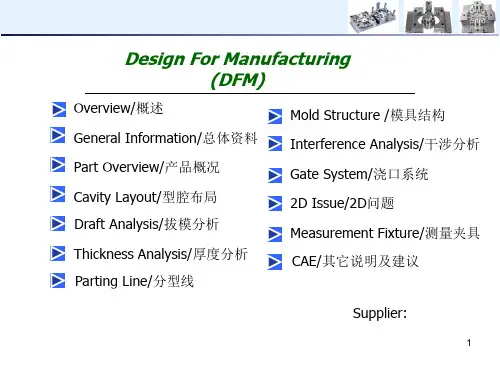

DFM范本

- 格式:ppt

- 大小:4.42 MB

- 文档页数:47

开模dfm报告模板背景产品设计中,如果在开模后才发现存在问题,则会造成不必要的浪费和返工。

为了提高设计效率和减少开模后的问题,使用DFM(Design for Manufacturability)来优化设计是商业实践中的必经之路。

本文旨在提供一个开模DFM报告模板,以便设计师和生产部门相互沟通和合作。

报告目的开模DFM报告起着相当重要的作用。

报告摘录最重要的设计规范和要求,旨在在开展模具加工之前尽可能减少或消除潜在的工艺问题,提高产品的制造质量。

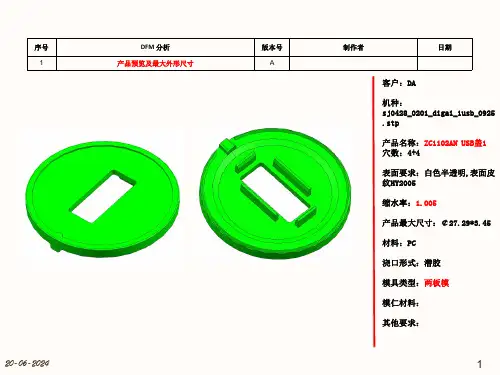

报告内容•产品信息介绍:包括产品名称、所属行业、产品用法等信息。

•模具信息介绍:包括模具号、模具材料、模具加工周期等信息。

•产品以下详细内容:–产品结构设计(主要围绕设计思路、制造难点以及已发现的问题等,进行分析、讨论、建议等操作):• 1.1 已发现的问题。

(包括结构难点、制造难度)• 1.2 关键零部件的材质和加工工艺等问题。

• 1.3 综合举例–产品加工驳回率分析:• 2.1 引入DFM的原因• 2.2 概述产品的主要制造工艺。

• 2.3 产品加工驳回率分析。

(包括开模流程、注塑流程、后处理流程)• 2.4 缺陷分析及制造导向改进方案。

–生产指导:• 3.1 再现样品制作:包括样品尺寸、外观等技术规范。

• 3.2 模具维护的管理:管理人员的工作标准、维护记录等。

• 3.3 生产工艺标准:生产前的工艺流程、操作规范、标准化程度等。

结论以上内容就是一个开模DFM报告的基本要素。

通过对这些内容的合理把控,可以最大限度地提高模具的制造质量及产品的制造效率。

希望本文对设计师和生产部门合作能发挥积极作用。

制造产品dfm报告实例1. 简介DFM(Design for Manufacturability)是指在产品设计阶段就考虑到产品的制造可行性,以确保产品能够以最佳的成本、质量和交付时间被制造出来。

本报告旨在评估某个产品的DFM情况,指出其中存在的问题,并提出改进措施。

2. 产品描述本报告评估的产品是一种电子设备外壳,尺寸为20cm x 15cm x 5cm,由塑料材料制成。

该外壳包含电子元件安装孔、接口插槽和散热孔等。

3. DFM评估3.1 材料选择产品外壳的材料选择使用了通用塑料材料,如ABS或PC。

这些材料具有良好的强度和成型性能,但在一些特定工艺要求方面可能存在一些问题。

3.2 尺寸设计产品的整体尺寸设计符合要求,但在某些部分存在尺寸过小或过大的问题。

例如,电子元件安装孔的尺寸设计过小,在实际制造过程中可能导致加工难度增大,甚至无法正常安装。

3.3 接口设计产品的接口设计中存在一些不合理之处。

例如,接口插槽的位置设计不合理,可能导致连接插件时出现错误或插拔困难的问题。

另外,接口插槽的耐久性也需要进行改进,以确保长时间使用时不会出现松动或断裂的情况。

3.4 散热设计产品的散热设计需要改进。

当前的散热孔设计不够合理,无法有效散热,可能导致电子元件过热而损坏。

在散热孔的设计上,需考虑流体动力学和热学原理,以提高散热效果。

4. 改进措施针对上述DFM评估中所指出的问题,我们提出以下改进措施:1. 材料选择:根据产品使用环境和工艺要求,选择合适的高强度塑料材料,以提高产品的耐用性和制造效率。

2. 尺寸设计:对电子元件安装孔的尺寸进行调整,确保其能够容纳不同尺寸的元件并保证安装和拆卸的便捷性。

3. 接口设计:重新设计接口插槽,优化其位置和结构,以提高插拔的便捷性和耐久性。

4. 散热设计:通过流体动力学分析和热学计算,优化散热孔的设计,确保能够有效降温,并避免电子元件过热。

5. 结论本报告对产品的DFM情况进行了评估,并提出了相应的改进措施。

DFM报告清单范文DFM(Design for Manufacturability,制造可行性设计)是指在产品设计阶段就考虑到产品的制造可行性,从而减少制造过程中的问题和成本。

DFM报告则是对产品的制造可行性进行评估和总结的报告。

下面是一个DFM报告清单,详细介绍了在进行DFM评估时所需要考虑的各个方面。

1.产品设计评估:a.产品功能评估:评估产品功能是否符合市场需求,是否具有竞争优势。

b.产品结构评估:评估产品结构的合理性和可制造性,包括组装难度、零部件数量等。

c.产品材料评估:评估产品所使用的材料是否易于加工和生产,以及材料的可获得性和成本。

d.产品尺寸评估:评估产品尺寸是否合理,是否符合工艺和设备的限制。

2.零部件设计评估:a.零件的可制造性评估:评估零部件的形状、尺寸、材料等是否易于加工和生产。

b.零部件的装配性评估:评估零部件的装配难度和装配顺序,是否存在装配冲突和困难。

c.零部件的质量评估:评估零部件的质量要求,是否符合制造工艺的要求。

3.制造工艺评估:a.制造流程评估:评估产品的制造流程,包括加工、装配、测试等环节,是否合理和高效。

b.制造设备评估:评估所需的制造设备是否满足产品的制造需求,包括设备的性能和容量。

c.制造成本评估:评估产品的制造成本,包括材料成本、加工成本、人工成本等。

d.制造周期评估:评估产品的制造周期,是否满足市场的需求和竞争要求。

4.质量控制评估:a.质量标准评估:评估产品的质量标准和要求,包括尺寸、外观、功能等。

b.质量控制方案评估:评估产品的质量控制方案,包括检验、测试、保证和改进等环节。

c.不良品处理评估:评估产品不良品的处理方法和成本,以及减少不良品的措施和策略。

5.反馈和改进:a.制造问题反馈:总结和反馈制造过程中出现的问题,包括零部件加工难度、装配问题等。

b.设计改进建议:提出产品设计改进的建议和措施,以提高产品的制造可行性和质量控制。

c.制造成果总结:总结产品的制造成果和经验教训,以便后续产品的设计和制造过程参考。

简易DFM报告模板DFM(Design for Manufacture)是一种对产品设计进行优化,使得产品在制造和组装过程中更加容易、高效、准确的技巧。

DFM 的报告通常被用来汇报产品的可制造性和可组装性,以及为制造和工艺人员提供指导。

为了方便不具备DFM报告经验的人士,我们提供一份简易的DFM报告模板,以帮助您快速编写一个完整的DFM报告。

DFM报告概述DFM 报告的主要目的是为了评估产品的可制造性和可组装性,以提高产品的质量和生产效率。

这个报告应该包括以下内容:•产品的各个组件•组件的制造和组装工艺•制造和组装过程的关键参数•工艺改进的建议和措施DFM报告内容1. 产品的各个组件在这个部分中,应该列出产品的所有组件,并且为每个组件提供一个简要的说明。

例如:组件说明壳体产品的外观外壳,由注塑成型制成电路板包含产品的所有电子元件和接口电路电池提供电源的不可拆卸电池按钮控制产品开关和音量等功能的按钮请注意,这个表格只需要列出最基础的组件,如果您的产品还包含其它复杂的组件,可以根据需要增加或删除。

2. 组件的制造和组装工艺在这个部分中,应该为每个组件提供制造和组装工艺的详细说明。

例如:电路板•制造工艺:采用印刷电路板(PCB)制造工艺•PCB 材料: FR4 板,1.6mm 厚度,2 oz 铜厚•元件安装工艺:采用表面贴装(SMT)技术,元件焊接采用回流焊接方法•焊接材料:使用高温铅自由钎焊材料壳体•制造工艺:采用注塑成型工艺•材料:采用 ABS 工程塑料•模具:采用冷却液循环的钢模具请注意,这个部分的描述应该足够详细,以便制造和工艺人员能够理解和操作。

3. 制造和组装过程的关键参数在这个部分中,应该列出组件制造和组装过程中的关键参数和质量控制点。

例如:电路板•PCB 的最小线宽/线距: 0.1mm•PCB 的最小孔径: 0.3mm•元件最小封装: 0603•最大元件尺寸: 25mm x 25mm•焊接温度曲线:最大温度 250℃,焊接时间不超过 10 秒壳体•壳体最大变形量: 0.3mm•壳体的裂纹和气泡缺陷不得超过 3 个•模具的使用次数不得超过 100,000 次请注意,这个部分中的参数和质量控制点应该根据产品的特性和制造工艺的实际情况进行调整。