RH精炼技术的发展资料

- 格式:ppt

- 大小:1.54 MB

- 文档页数:25

RH精炼炉工艺摘要:介绍了RH的发展历史,对RH中最关键的真空系统原理进行了说明,介绍了莱钢RH的功能、设备及工艺,针对莱钢情况,对莱钢品种开发进行了探讨。

关键词: RH 原理工艺品种1 RH的历史与发展RH精炼全称为RH真空循环脱气精炼法。

于1959年由德国人发明,其中RH为当时德国采用RH精炼技术的两个厂家的第一个字母。

真空技术在炼钢上开始应用起始于1952年,当时人们在生产含硅量在2%左右的硅钢时在浇注过程中经常出现冒渣现象,经过各种试验,终于发现钢水中的氢和氮是产生冒渣无法浇注或轧制后产生废品的主要原因,随之各种真空精炼技术开始出现,如真空铸锭法、钢包滴流脱气法、钢包脱气法等,从而开创了工业规模的钢水真空处理方法,特别是蒸汽喷射泵的出现,更是加速了真空炼钢技术的发展。

随着真空炼钢技术的开发与发展,最终RH和VD因为处理时间短、成本低、可以大量处理钢水等优点而成为真空炼钢技术的主流,70年代开始随着全连铸车间的出现,RH因为采用钢水在真空槽环流的技术从而达到处理时间短、效率高、能够与转炉连铸匹配的优点而被转炉工序大量采用。

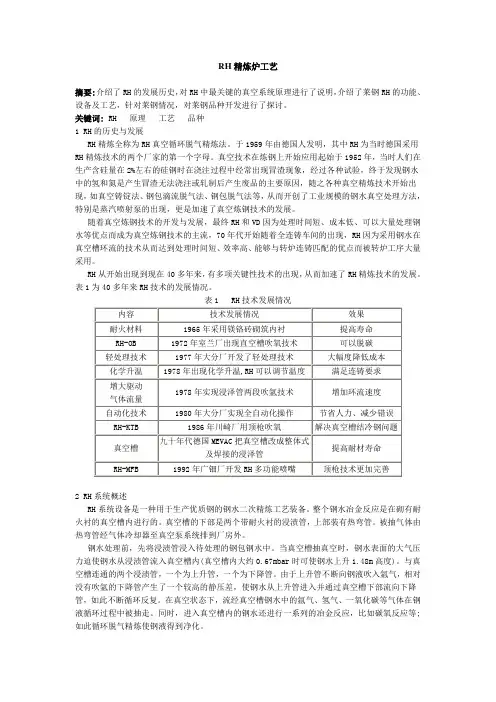

RH从开始出现到现在40多年来,有多项关键性技术的出现,从而加速了RH精炼技术的发展。

表1为40多年来RH技术的发展情况。

表1 RH技术发展情况2 RH系统概述RH系统设备是一种用于生产优质钢的钢水二次精炼工艺装备。

整个钢水冶金反应是在砌有耐火衬的真空槽内进行的。

真空槽的下部是两个带耐火衬的浸渍管,上部装有热弯管。

被抽气体由热弯管经气体冷却器至真空泵系统排到厂房外。

钢水处理前,先将浸渍管浸入待处理的钢包钢水中。

当真空槽抽真空时,钢水表面的大气压力迫使钢水从浸渍管流入真空槽内(真空槽内大约0.67mbar时可使钢水上升1.48m高度)。

与真空槽连通的两个浸渍管,一个为上升管,一个为下降管。

由于上升管不断向钢液吹入氩气,相对没有吹氩的下降管产生了一个较高的静压差,使钢水从上升管进入并通过真空槽下部流向下降管,如此不断循环反复。

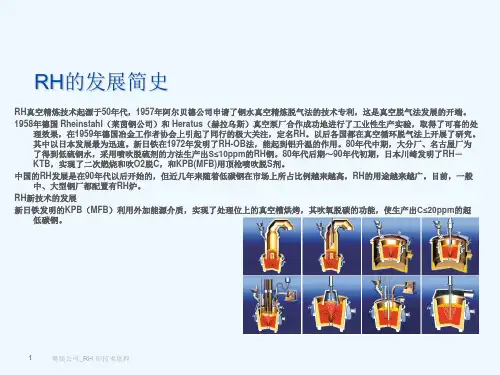

RH(机械篇)一、RH 真空冶金的发展RH 真空精炼技术起源于二十世纪50年代。

1957年阿尔贝德公司申请了钢水真空精炼脱气法发明专利,这是真空脱气法发展的开端。

1958年德国Rheinstahl公司和Hutlenwerke公司合作进行了研制,并进行了第一次工业性生产实验,取得了可喜的处理效果。

其后陆续在各国冶金企业中开展了钢水真空处理研究。

由于研究方法不同、研究目的不同,所以出现了各种各样钢水真空处理设备,以日本的研究最为突出。

1972年新日铁室兰钢厂实验研究成功在真空室内浸入式侧吹氧法(RH-OB法)。

该法在真空状态下吹氧优先脱碳,进一步完善了冶炼不锈钢的氧气喷吹技术。

RH-OB法除起到强制脱碳反应功能外,还有氧化合金铝提温作用,称铝升温操作法。

1977年日本大分厂开发研究了RH轻处理工艺,利用低真空条件下的碳-氧反应对未脱氧钢水进行短时间的环流处理,后以少量铝脱氧,得到了准沸腾钢。

80年代前期,日本的加古川、大分和名古屋等公司为了得到低硫钢水,先后在RH真空室以不同方式加入造渣剂,结果得到了〈10ppm的低硫钢,为RH真空处理器多功能化发展开辟了新途径。

这样的方法有单加喷粉枪的,亦有用RH-OB法的氧枪作喷枪的,但其原理都是一样的。

日本川崎钢铁公司于80年代后期到90年代初期先后开发了冶炼超低碳钢种的新精炼工艺:RH-KTB法(即通过顶吹氧实现RH真空室内二次燃烧热补偿和加速脱碳)和RH-KPB法(即用氧枪同时实现喷粉脱硫),不仅拓宽了RH真空精炼的处理功能,而且补偿了热量,使RH真空精炼得到进一步发展。

RH真空精炼技术逐步走向多功能化。

随着RH精炼技术研究的深入,可处理的钢种范围逐渐扩大,处理钢的质量不断提高,使得人们对RH精炼技术更加重视,逐步形成了一系列冶炼优质品种钢的工艺规程。

二、RH工作原理:它是由吸入和排出钢水的浸渍管和真空槽以及真空排气装置所组成。

处理钢水时,先将两个浸渍管浸入到钢包,使钢包和真空室形成密闭系统。

武钢RH多功能真空精炼技术开发刘建功张钊刘良田摘要简要介绍了武钢第二炼钢厂RH—KTB多功能真空精炼炉的构成及主要工艺参数,结合武钢第二钢厂的实际使用情况说明其真空脱碳、热补偿能力、脱氢、脱氮等冶金效果;通过RH—KTB技术开发来提高钢水的纯净度、提高生产专用钢的命中率、扩大品种结构、生产高质量的钢种,具有较大的经济效益和社会效益。

关键词RH—KTB 真空精炼品种开发Development of RH-KTB Technology in WISCOLiu Jiangong Zhang Zhao Liu Liangtian(Wuhan Iron & Steel Corp.)Abstract This paper briefly introduces the structure of RH-KTB refining furnace and main process parameters, and the metallurical effects of RH decarbonization, thermal compensation, dehydrogenation and denitrification. By development of RH-KTB technology, it is quite possible to increase steel purity, expand steel grades and to produce steel products of good quality, which has brought large economic and social benefits.Keywords RH-KTB RH refining development of product1 前言RH真空精炼技术产生于50年代末期。

在近30年的时间里,RH的功能和精炼的钢种范围不断扩大,发展成为多功能真空精炼技术,在炉外精炼中占主导地位。

RH-OB精炼技术综述摘要至20世纪90年代中期,RH真空精炼处理水平和配套技术已达到相当完善和成熟,容量从几十吨至340t,有130余套设备投入使用,韩国浦项、日本新日铁、德国蒂森克虏伯等国外钢铁公司都采用了RH装置。

日本在RH技术日趋完善的过程中作出了重要贡献。

1963年日本引进RH真空精炼技术后,在脱氢的基础上又开发了脱碳、脱氧、吹氧升温、喷粉脱硫和成分控制等功能,使改进后的RH法能进行多种冶金操作,更好地满足了扩大处理钢种范围、提高钢材质量的要求。

RH真空吹氧技术的发展经历了RH-O,RH-OB,RH-KTB,RH-MFB 4个主要阶段,此后,在RH-OB,RH -KTB设备的基础上增加了喷粉功能,使其既具有RH通常功能,又有脱硫、脱磷和改变非金属夹杂物形态的功能。

本文首先介绍了RH-OB精炼技术的开发与应用,还有RH吹氧脱碳及相关技术的发展与现状以及二次指炼技术的发展历程及在钢铁生产中的作用。

并主要详细介绍了二次精炼过程的操作和分析,主要包括搅拌能、RH喷粉技术及其发展与现状、RH技术冶金功能的比较以及RH-OB的改进。

尤其详细介绍了RH-OB的改进,分为碳的控制、氮的控制、RH-OB法德能力和真空度的提高和夹杂物的控制。

关键词: RH-O,RH-OB,RH-KTB,RH-MFB,炉外精炼目录摘要 (I)1 前言 (1)1.1RH-OB精炼技术的开发与应用 (2)1.2RH吹氧脱碳及相关技术的发展与现状 (3)1.2.1 RH-O真空吹氧技术 (4)1.2.2 RH-OB真空吹氧技术 (4)1.2.3 RH-KTB真空吹氧技术 (4)1.2.4 RH-MFB多功能喷嘴技术 (5)1.3二次指炼技术的发展历程及在钢铁生产中的作用 (5)2 二次精炼过程的操作和分析 (9)2.1搅拌能 (9)2.1.1低吹气的搅拌能 (9)2.1.2顶吹气的搅拌能 (9)2.1.3行波电磁场的搅拌能 (10)2.2淹没吹A R时气泡的行为及去[H]作用 (11)2.3渣系选择 (12)3 RH喷粉技术及其发展与现状 (14)3.1RH-PB法 (14)3.2RH-PTB喷粉法 (14)3.3MESID技术 (14)4 RH技术冶金功能的比较 (15)5 RH-OB改进 (17)5.1碳的控制 (17)5.1.1吹氧强化脱碳 (17)5.1.2控制凝钢壳 (17)5.1.3 自然脱碳 (17)5.2氮的控制 (19)5.2.1 浸入管法兰盘设计改进 (19)5.2.2 Ti合金中N的影响 (19)5.3RH-OB法德能力和真空度的提高 (19)5.4夹杂物控制 (19)5.4.1 终点温度控制 (19)5.4.2 夹杂物的减少 (20)5.5缩短处理时间 (20)结论 (21)致谢 (22)参考文献 (23)1 前言RH法是一种重要的炉外精炼方法,具有处理周期短、生产能力大、精炼效果好、容易操作等一系列优点,在炼钢生产中获得了广泛应用。

一、前言1、RH的历史与发展RH精炼全称为:RH真空循环脱气精炼法。

于1959年由德国人发明,其中RH为当时德国采用RH精炼技术的两个厂家的第一个字母。

真空技术在炼钢上开始应用起始于1952年,当时人们在生产含硅量在2%左右的硅钢时在浇注过程中经常出现冒渣现象,经过各种试验,终于发现钢水中的氢和氮是产生冒渣无法浇注或轧制后产生废品的主要原因,随之各种真空精炼技术开始出现,如真空铸锭法、钢包滴流脱气法、钢包脱气法等,从而开创了工业规模的钢水真空处理方法,特别是蒸汽喷射泵的出现,更是加速了真空炼钢技术的发展。

随着真空炼钢技术的开发与发展,最终RH和VD因为处理时间短、成本低、可以大量处理钢水等优点而成为真空炼钢技术的主流,70年代开始随着全连铸车间的出现,RH因为采用钢水在真空槽环流的技术从而达到处理时间短、效率高、能够与转炉连铸匹配的优点而被转炉工序大量采用。

RH从开始出现到现在40多年来,有多项关键性技术的出现,从而加速了RH精炼技术的发展。

2、RH系统概述RH系统设备是一种用于生产优质钢的钢水二次精炼工艺装备。

整个钢水冶金反应是在砌有耐火衬的真空槽内进行的。

真空槽的下部是两个带耐火衬的浸渍管,上部装有热弯管。

被抽气体由热弯管经气体冷却器至真空泵系统排到厂房外。

钢水处理前,先将浸渍管浸入待处理的钢包钢水中。

当真空槽抽真空时,钢水表面的大气压力迫使钢水从浸渍管流入真空槽内。

与真空槽连通的两个浸渍管,一个为上升管,一个为下降管。

由于上升管不断向钢液吹入氩气,相对没有吹氩的下降管产生了一个较高的静压差,使钢水从上升管进入并通过真空槽下部流向下降管,如此不断循环反复。

在真空状态下,流经真空槽钢水中的氩气、氢气、一氧化碳等气体在钢液循环过程中被抽走。

同时,进入真空槽内的钢水还进行一系列的冶金反应,比如碳氧反应等;如此循环脱气精炼使钢液得到净化。

经RH处理的钢水优点明显:合金基本不与炉渣反应,合金直接加入钢水之中,收得率高;钢水能快速均匀混合;合金成分可控制在狭窄的范围之内;气体含量低,夹杂物少,钢水纯净度高;还可以用顶枪进行化学升温的温度调整,为连铸机提供流动性好、纯净度高、符合浇铸温度的钢水,以利于连铸生产的多炉连浇。

RH精炼技术的应用与发展RH法是一种重要的炉外精炼方法,具有处理周期短、生产能力大、精炼效果好、容易操作等一系列优点,在炼钢生产中获得了广泛应用。

到目前为止,RH已经由原来单一的脱气设备转变为包含真空脱碳、吹氧脱碳、喷粉脱硫、温度补偿、均匀温度和成分等多功能的炉外精炼设备。

而且随着技术的进步和精炼功能的扩展,在生产超低碳钢方面表现出了显著的优越性,是现代化钢厂中一种重要的炉外处理装置。

RH精炼技术的开发与应用最初开发应用RH的主要目的是对钢水脱氢,防止钢中白点的产生,因此,RH处理仅限于大型锻件用钢、厚板钢、硅钢、轴承钢等对气体有较严格要求的钢种,应用范围很有限。

20世纪80年代,随着汽车工业对钢水质量的要求日益严格,RH技术得到迅速发展。

这一时期RH技术发展的主要特点如下:(1)优化工艺、设备参数,扩大处理能力;(2)开发多功能的精炼工艺和装备;(3)开发钢水热补偿和升温技术;(4)完善工艺设备,纳入生产工艺在线生产,逐年提高钢水真空处理比例。

采用RH工艺能够达到以下效果:(1)脱氢。

经循环处理后,脱氧钢可脱w(H)约65%,未脱氧钢可脱w(H)约70%;使钢中的w(H)降到2×10-6以下。

统计分析发现,最终氢含量近似地与处理时间成直线关系,因此,如果适当延长循环时间,氢含量还可以进一步降低。

(2)脱氧。

循环处理时,碳有一定的脱氧作用,特别是当原始氧含量较高,如处理未脱氧的钢,这表明钢中溶解氧的脱除,主要是依靠真空下碳的脱氧作用;如RH法处理未脱氧的超低碳钢,w(O)可由(200~500)×10-6降到(80~300)×10-6,处理各种含碳量的镇静钢,w(O)可由(60~250)×10-6降到(20~60)×10-6。

(3)去氮。

与其他各种真空脱气法一样,RH法的脱氮量也是不大的。

当钢中原始含氮量较低时,如w(N)<50×10-6,处理前后氮含量几乎没有变化。