固体碱催化剂的制备、表征及其在餐饮废油制备生物柴油中的应用

- 格式:pdf

- 大小:2.20 MB

- 文档页数:87

实验27 废弃食用油制备生物柴油一、实验目的1.了解酯化-酯交换—水蒸汽蒸馏法制备生物柴油的制备方法。

2.熟悉酯化、常压蒸馏、分液等有机反应的基本操作。

3.了解用KOH/乙醇溶液滴定游离脂肪酸含量和液相色谱测定脂肪酸甲脂含量的分析方法。

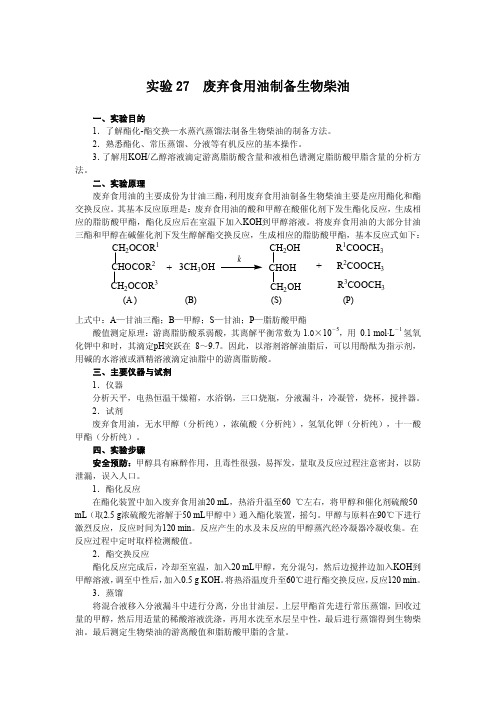

二、实验原理废弃食用油的主要成份为甘油三酯,利用废弃食用油制备生物柴油主要是应用酯化和酯交换反应。

其基本反应原理是:废弃食用油的酸和甲醇在酸催化剂下发生酯化反应,生成相应的脂肪酸甲酯,酯化反应后在室温下加入KOH到甲醇溶液。

将废弃食用油的大部分甘油三酯和甲醇在碱催化剂下发生醇解酯交换反应,生成相应的脂肪酸甲酯,基本反应式如下:12OH2 OH2+R1COOCH3R2COOCH3R3COOCH3(A ) (B) (S) (P)上式中:A—甘油三酯;B—甲醇;S—甘油;P—脂肪酸甲酯酸值测定原理:游离脂肪酸系弱酸,其离解平衡常数为1.0×10-5,用 0.1 mol·L-1 氢氧化钾中和时,其滴定pH突跃在8~9.7。

因此,以溶剂溶解油脂后,可以用酚酞为指示剂,用碱的水溶液或酒精溶液滴定油脂中的游离脂肪酸。

三、主要仪器与试剂1.仪器分析天平,电热恒温干燥箱,水浴锅,三口烧瓶,分液漏斗,冷凝管,烧杯,搅拌器。

2.试剂废弃食用油,无水甲醇(分析纯),浓硫酸(分析纯),氢氧化钾(分析纯),十一酸甲酯(分析纯)。

四、实验步骤安全预防:甲醇具有麻醉作用,且毒性很强,易挥发,量取及反应过程注意密封,以防泄漏,误入人口。

1.酯化反应在酯化装置中加入废弃食用油20 mL,热浴升温至60 ℃左右,将甲醇和催化剂硫酸50 mL(取2.5 g浓硫酸先溶解于50 mL甲醇中)通入酯化装置,摇匀。

甲醇与原料在90℃下进行激烈反应,反应时间为120 min。

反应产生的水及未反应的甲醇蒸汽经冷凝器冷凝收集。

在反应过程中定时取样检测酸值。

2.酯交换反应酯化反应完成后,冷却至室温,加入20 mL甲醇,充分混匀,然后边搅拌边加入KOH到甲醇溶液,调至中性后,加入0.5 g KOH。

生物柴油技术概述生物柴油技术是一种利用植物油或动物油脂作为原料,通过化学反应将其转化为可替代传统柴油燃料的一种新型能源技术。

相对于传统柴油,生物柴油技术具有更低的碳排放、更友好的环境影响以及更可持续的生产过程。

本文将介绍生物柴油技术的原理、制备方法以及在可持续能源发展中的应用前景。

原理生物柴油技术的原理基于酯化反应,即将植物油或动物油脂与酒精(通常是甲醇或乙醇)进行反应,生成酯化物作为燃料。

这个过程需要使用催化剂来促进反应,常见的催化剂包括碱性催化剂(如钠或钾)或酸性催化剂(如硫酸)。

生物柴油技术的制备方法可以分为两个主要步骤:预处理和酯化反应。

预处理步骤主要是去除植物油或动物油脂中的杂质和水分,以提高酯化反应的效率和产率。

酯化反应步骤是将预处理后的植物油或动物油脂与酒精和催化剂进行反应,并通过适当的工艺条件,如温度和压力,来控制反应过程。

制备方法硷催化法硷催化法是最常用的生物柴油制备方法之一。

该方法使用碱性催化剂(如钠或钾)来促进酯化反应。

制备生物柴油的主要步骤如下:1.预处理:将植物油或动物油脂进行脱水、脱酸等预处理步骤,以去除杂质和水分。

2.酯化反应:将预处理后的油脂与甲醇或乙醇以及硷催化剂进行反应,在适当的温度和压力下加热搅拌,生成酯化物。

3.分离和纯化:将反应产物通过蒸馏、过滤等分离和纯化步骤,得到纯净的生物柴油。

酸催化法酸催化法是另一种常用的生物柴油制备方法。

该方法使用酸性催化剂(如硫酸)来促进酯化反应。

制备生物柴油的主要步骤如下:1.预处理:与硷催化法类似,将植物油或动物油脂进行预处理,去除杂质和水分。

2.酯化反应:将预处理后的油脂与甲醇或乙醇以及酸性催化剂进行反应,在适当的条件下进行酯化反应。

3.中和和分离:将反应产物进行中和处理,去除酸性催化剂,并通过分离、洗涤等步骤得到纯净的生物柴油。

应用前景生物柴油技术作为一种可再生能源技术,具有很好的应用前景。

以下是几个应用领域的例子:1.交通运输:生物柴油可以直接替代传统柴油作为交通工具的燃料。

餐饮废油制取生物柴油的研究近年来,全球范围内环境污染愈演愈烈,尤其是产能丰富的石油资源的持续消耗,使得石油依赖性严重。

为此,人们提出了许多替代性能源的解决方案,其中有一种受到广泛关注的是利用农村废弃食用油和植物油,通过发酵技术制取生物柴油,即发酵酯液化(FAME)技术。

发酵酯液化技术是一种能够将植物油和动物油中的酸脂转化为柴油的技术,它可以有效降低使用植物油和动物油生产柴油所需要的成本。

研究发现,当植物油和动物油中的甘油类化合物被发酵酯液化技术处理后,就可以转化为含有植物油和动物油的生物柴油。

餐饮废油是一种主要来源于餐饮行业的废弃食用油。

它一般指向为调味和烹饪而使用过后,被丢弃的食用油。

餐饮废油是一种重要的农村废弃食用油,它既能满足农民使用也可以作为预处理工艺的原料,用于生物柴油的生产。

餐饮废油的应用是一个非常复杂的过程,主要分为预处理步骤、发酵步骤、沉淀步骤和后处理步骤。

预处理步骤是分解废弃食用油的过程,有助于提高后续发酵的效率。

发酵步骤则是将分解的脂肪酸转化成柴油的过程,这一步骤是油脂类发酵生物柴油生产过程中最关键的步骤。

沉淀步骤包括油质和油水分离,以及液体和固体成分之间的分离。

最后,在后处理步骤中,将柴油进行精馏提纯,以保证最终产品的质量。

通过以上步骤,就可以成功地将餐饮废油制取成生物柴油,然而,这些工艺步骤受到环境因素的影响会很大,因此如何有效地管理这些环境因素就成为一个重要课题。

首先,可以使用适当的温度和湿度控制,以保持理想的发酵条件,以达到最佳的生物柴油产量。

其次,对发酵废水的排放进行监管和管理,确保其中油脂含量不超标。

最后,可以采取改善技术,如蒸发和冷凝,以降低废水污染,最大限度地减少对环境的影响。

以上,就是有关餐饮废油制取生物柴油的相关研究,总的来说,通过发酵酯液化技术,可以有效地将农村废弃食用油制取成生物柴油,这是一种可替代传统石油的清洁能源,能够为人们提供更多更安全的能源。

餐余地沟油制备生物柴油的研究翦英红;范宁伟;李牟;王红;魏薇;吴春英【摘要】通过两步酯化法,可将废弃餐余地沟油回收再利用制备成生物柴油.两步酯化法的工艺条件进行了确定和优化.其中酸催化酯化反应的最佳条件为:醇油摩尔比为4:1,催化剂浓硫酸用量为油重的3%,反应时间80 min反应温度60℃,搅拌速度250 r/min.通过酸催化酯化反应,餐余地沟油的酸值由67.56 mgKOH/g降低为3.8 mgKOH/g.碱催化酯化反应的最佳反应条件为:醇油摩尔比为6:1,催化剂氢氧化钠用量用为油重的1.5%,反应时间40 min,反应温度75℃,搅拌速度350 r/min.在最佳条件下制备出的生物柴油,具有较好的柴油机燃烧特性,可以成为石化柴油的替代品.【期刊名称】《吉林化工学院学报》【年(卷),期】2016(033)005【总页数】5页(P67-71)【关键词】餐余地沟油;生物柴油;酸催化酯化反应;碱催化酯化反应【作者】翦英红;范宁伟;李牟;王红;魏薇;吴春英【作者单位】吉林化工学院,资源与环境工程学院,吉林吉林132022;吉林化工学院,资源与环境工程学院,吉林吉林132022;吉林化工学院,资源与环境工程学院,吉林吉林132022;吉林化工学院,资源与环境工程学院,吉林吉林132022;吉林化工学院,资源与环境工程学院,吉林吉林132022;吉林化工学院,资源与环境工程学院,吉林吉林132022【正文语种】中文【中图分类】X799.3餐余地沟油是指从餐饮业回收的,质量、卫生极差,水分、过氧化值和酸值严重超标的非食用油.随着人民生活水平的提高,餐饮业产生的废油越来越多.据统计[1],欧洲2000年食用油脂消耗量为1 700万吨(其中植物油占75%),收集的废食用油脂约40万吨(人均1.38 kg/a).我国[2]每年食用油脂消费量也多达1 200万吨,每年废食用油脂产生量估计为250万吨,即每消耗1 kg食用油脂产生约0.2 kg废食用油脂.但地沟油中含有大量细菌和病毒,一旦被人食用,不仅会破坏人体白血球和消化粘膜,导致肝脏损坏,引起食物中毒,重则致癌,严重危害人民群众健康[3].生物柴油,是以生物质资源为原料加工而成的一种柴油.它是利用植物油脂、动物油脂,或者餐余地沟油、地沟油等为原料油与短链醇经过酯交换工艺制成的脂肪酸甲酯、乙酯等,可代替石化柴油或与石化柴油混用的可再生性柴油燃料[4].由于其较好的燃烧性质以及其可再生,环境污染小等优点,生物柴油已经在西方国家得到了广泛的研究及应用.生物柴油的制备方法可分为物理法、化学法和生物法.物理法主要有直接混合法[3]和微乳液法[5],化学法主要有高温热解法[6]和酯交换法[7],生物法[8]是利用生物酶催化制备生物柴油,其实质也是酯交换.其中酯交换法是目前生产生物柴油的常用方法.酯交换法[7]是指以油脂和各种短链醇为原料,用酸、碱作催化剂,通过酯交换反应,生成相应的脂肪酸甲酯或乙酯的方法.酯交换中最常用的短链醇为甲醇、乙醇.常用的酸催化剂常用的是硫酸、磷酸、盐酸,常用的碱催化剂包括氢氧化钠、氢氧化钾[9].以地沟油为原料生产生物柴油,可将地沟油转变成一种有用的工业资源,打开了其回收再利用的瓶颈,从而切断其重新流入使用领域的途径,有效保障人们身体健康,改善城市环境,同时也能创造一定的经济收益.本文采用两步酯化反应法,研究了利用餐余地沟油制备生物柴油可能性,并探讨了反应条件对酯化效果的影响.1.1 试剂与仪器甲醇(天津市永大化学试剂有限公司)、硫酸(北京化工厂)、氢氧化钠(天津市科密欧化学试剂开发中心)、无水亚硫酸钠(天津市永大化学试剂有限公司)、氯化钠(中国医药公司经销),均为分析纯.ZNCL型智能恒温磁力搅拌器(上海鹰迪仪器设备有限公司)、AL104精密电子天平(梅特勒-托利多仪器有限公司)、HXHW-6000全自动智能量热仪(鹤壁市恒鑫仪器仪表有限公司)、SYD-261闭口闪点试验器(上海机电公司)、常规玻璃器皿.1.2 实验过程1.2.1 原料油采集与前处理本实验使用的原料油来源于某饭店的餐余地沟油.从饭店收集得到的餐余地沟油中含有大量的食物残渣,如骨头、菜叶、动物肉等固体物质,还有淀粉、蛋白、糖类、胶体物质等混于油脂中的胶体物质,以及大量的水.本实验采用酸析的方法对油脂加以了提取.具体操作是:大烧瓶内放置网状过滤器,将餐余地沟油倒入烧瓶中,进行初步的固液分离.然后取滤液,与水混合后加入三口烧瓶中,加热、搅拌,并缓慢滴加浓硫酸.待反应结束后,静置,液体可分为上部油层和下部水层.用清水对油层进行水洗,直到水溶液的pH到中性为止.如果水洗时有乳化情况,加入NaCl破乳,盐析可除去胶体物质.过滤后得到的油脂在通风厨中加热到105 ℃,直至无气泡产生,以除去水分和刺激性气味.待泔水油冷却后,加入无水亚硫酸钠,直到有亚硫酸钠固体出现,再过量加入少量无水亚硫酸钠.搅拌.静置.抽滤,除去亚硫酸钠,得无水的餐余地沟油.通过酸析、水洗、除水处理后的餐余废弃油基本上能满足后续操作对油酯的要求.1.2.2 生物柴油的制备本实验采用两步法制备生物柴油.即第一步通过酸催化酯化反应将原料油中的游离脂肪酸转化为脂肪酸酯,以降低原料油的酸值,为下步反应提供条件;第二步进行碱催化酯化反应,得到生物柴油产品.(1) 酸催化酯化反应取地沟油于三口烧瓶中,加入一定量预先均匀混合的甲醇和浓硫酸混合液,在恒温磁力搅拌器的搅拌下,接冷凝管进行回流加热反应,反应一段时间后,停止加热,冷水冲洗迅速冷却至室温,终止反应.接蒸馏装置,蒸去残留甲醇,得到脱酸油脂. 对所得油脂进行酸值的测定,计算酯化率.具体计算公式为:酯化率(2) 碱催化酯化反应取经酸催化酯化反应后的油于三口烧瓶中,加入一定量预先均匀混合的甲醇和氢氧化钠混合液,在恒温磁力搅拌器的搅拌下,接冷凝管进行回流加热反应.反应一段时间后,停止加热,冷水冲洗迅速冷却至室温终止反应,静置分层,取油层进行蒸馏,蒸去残留甲醇,然后用热蒸馏水洗涤生物柴油,至洗涤后的水澄清,最后脱水干燥即得生物柴油样品.根据碱催化酯化反应前后油料中甘油的含量来衡量生物柴油的产率大小.具体计算公式为:产率2.1 餐余地沟油的几个基本指标对预处理后的地沟油,采用国标法分别测定了其酸价、水分含量、皂化值.具体的结果见表1.油样酸价的高低表示油脂中游离脂肪酸含量的多少,它是鉴别油脂质量好坏的重要标准.油脂酸价越高,说明油脂酸败越甚.本实验所采用的地沟油从感官上看,色泽较深,并带有刺激性气味,这是油脂酸价较高的感官表现.通过测定,地沟油的酸价平均值为67.56 mgKOH/g,也充分说明了油脂的酸价很高.这十分不利于生物柴油的制备.油脂中的水分是引起油脂腐败的主要因素之一,其含量的高低对酯化反应的影响较大.处理后的地沟油中水分含量为1.02%,基本满足反应条件.皂化值[7]可以说明脂肪中脂肪酸碳链的长短.脂肪酸碳链越短,皂化值越高.本实验所采集的原料油,其皂化值高达161.07 mgKOH/g油,说明所含脂肪酸的碳链较短.2.2 酸催化酯化反应的条件确定通过前期的预实验,确定本阶段的主要影响因素有醇油摩尔比、浓硫酸用量、反应时间、反应温度、搅拌速度.其中,醇油摩尔比和浓硫酸用量是关键条件.2.2.1 醇油摩尔比对酯化率的影响以醇油摩尔比为横坐标,酯化率为纵坐标绘制酯化率随醇油摩尔比的变化趋势图,如图1所示.可以看出,在醇油摩尔比较低时,酯化率随醇油摩尔比的增加迅速提高.这是由于过量的甲醇可以推动反应平衡向正反应方向移动,从而提高了酯化率.但是甲醇对正反应的推动作用是有限的,所以当醇油摩尔比达到41后,酯化率趋于平衡,不再随醇油摩尔比的增高而变化.而且甲醇用量过多时,会使后续的分离困难,增加反应费用.在既保证反应充分,又不增加后续分离操作难度的情况下,本实验的最佳醇油摩尔比确定为41.2.2.2 浓硫酸用量对酯化率的影响根据文献报道[10],本实验选择浓硫酸为本阶段的酸催化剂.酯化率随浓硫酸用量的变化趋势如图2所示.由图2可以看出,随着浓硫酸用量的增加,酯化率相应提高,当浓硫酸用量为油重的3%时,酯化率达到最大值,再增加浓硫酸用量,酯化率反而会有所下降.这是因为催化剂用量过少时,没有足够的酸性中心,催化作用差,反应进程缓慢.而浓硫酸用量的大量加入,自然会增加油脂的酸值,导致酯化率下降.而且浓硫酸的脱水作用会导致炭化,使反应物的颜色加深,影响所得产品的质量.本实验确定浓硫酸的最佳用量为油重的3%.2.2.3 其他条件的影响反应时间、反应温度、搅拌速度对酯化率也有影响.在反应开始阶段,酯化率随时间迅速提高.但当反应时间达到80 min时,油脂的酯化率达到最大值.超过80 min后,再延长反应时间,酯化率不再增加,故本实验的最佳反应时间为80 min.油脂的酯化率随反应温度的升高,在反应初期会迅速增大,但在60 ℃达到最大值.但是当反应温度继续升高,接近或超过甲醇的沸点时,酯化率有所下降.所以本实验最佳反应温度应是60 ℃.搅拌情况不同,酯化率速度也会发生变化.不加搅拌时,酯化反应进行的很慢,酯化率很低.加入搅拌后,当搅拌速度在100~250 r/min范围内,随着搅拌速度的增加,酯化率有明显的增大,但搅拌速度达到一定程度时,酯化率变化缓慢,甚至会有稍微下降的趋势.这是由于搅拌速度的增大,会加速甲醇的挥发.所以本实验的最佳搅拌速度为250 r/min.2.2.4 酸催化预酯化反应的结果在油100 g,甲醇400 g,浓硫酸3 g,反应时间80 min,反应温度60 ℃,搅拌速度250 min的条件下对餐余地沟油进行预酯化.反应终止后,蒸去残留甲醇,离心分离取油脂层,进行酸值的测定.三次实验的结果见表2.实验结果表明,通过预酯化后,餐余地沟油的酸值从原来的67.56 mgKOH/g左右,下降至3.8mgKOH/g,可进行后续的碱催化酯化反应.2.3 碱催化酯化反应最佳条件的确定碱催化酯化反应阶段影响产率的主要因素有醇油摩尔比、氢氧化钠用量、反应时间、反应温度、搅拌速度.其中醇油摩尔比、氢氧化钠用量十分重要.2.3.1 醇油摩尔比对产率的影响以醇油摩尔比为横坐标,生物柴油产率为纵坐标,绘制了产率随醇油摩尔比的变化趋势图,如图3所示.从图中可以看出,随着甲醇初始浓度的提高,生物柴油的产率也迅速提高,在甲醇与废油的摩尔比在61时达到最大.但当醇油摩尔比继续升高之后,醇油的浓度对正反应的推动作用已经很小,产率基本不再变化.甲醇用量过多,会导致副产物分离困难,还使得生成的生物柴油产品质量不符合标准,所以,本实验最终确定最佳醇油摩尔比为61.2.3.2 氢氧化钠用量对产率的影响本实验选择NaOH为碱性催化剂.本实验考察了酯化产率随氢氧化钠用量的变化趋势,结果如图4所示.可以看到,催化剂NaOH的用量对生物柴油产率有较大影响.NaOH用量较少时,催化2.3.3 其他条件对产率的影响随着反应时间的延长,生物柴油产率有明显的上升,但当反应时间达到40 min后,反应的产率趋于平稳,即使再延长反应时间,生物柴油的产率也不会增加.所以,碱催化酯化反应的最佳反应时间为40 min.反应温度不同时生物柴油的产率也不同.但反应温度超过了60 ℃后,反应产率有所下降.所以本实验最佳温度是60 ℃.搅拌对生物柴油的产率也产生影响.实验结果表明,碱催化酯化反应的搅拌速度最佳值为350 r/min.2.4 产品性能考察对最佳条件下获得的生物柴油的水分、黏度、密度、闪点、凝点、冷凝点、、氧化安定性、酸度、铜片腐蚀、热值等加以了测定,并与0。

废油脂生产生物柴油废油脂生产生物柴油-详细步骤一、原料1. 废油脂(酸价1~30mgKOH/g油)2. 浓硫酸(98%),分析纯3. 片碱(96%)干燥4. 甲醇(99.5%)5. 四氢呋喃(≥99.5%),分析纯6. 蒸馏水二、工艺步骤(1)原料油脂干燥将原料油脂加热到120℃,真空脱水干燥,控制原料含水在0.5%以下。

(2)酸催化酯化反应用量筒取105ml甲醇,加入到带搅拌、水浴加热、上装有蛇管冷凝器的500ml三口烧瓶中。

称取废油2% wt的浓硫酸,加入到三口烧瓶中,开启搅拌器,将浓硫酸与甲醇充分溶解。

用量筒取150ml四氢呋喃,加入到三口烧瓶中;用量筒取100ml干燥后的废油加入到烧瓶中开启搅拌,水浴加热到60℃,反应35分钟。

整个反应过程中要开启冷凝器水阀,以捕集所挥发的溶剂。

(3)碱催化酯交换反应量取18ml甲醇,称取废油1.2%wt+中和浓硫酸所需氢氧化钠的量,在烧杯中搅拌溶解充分后加入到反应器中,温度控制在50~60℃,分别反应15分钟。

(4)中和、脱溶用98%的浓硫酸中和反应后的物料至PH值为5~7,然后将中和后的反应物转入到装配减压的蒸发装置中,控制物料温度在120℃下,减压蒸发出四氢呋喃与甲醇,四氢呋喃与甲醇经冷凝回收后重复使用。

(5)沉降分离、水洗将脱溶后的产物移至分液漏斗中,自然重力沉降30分钟,待分相界面比较清楚后将甘油排出收集。

用甲酯体积30%,50℃的微酸性蒸馏水洗涤酯一次,分水后将甲酯在烧杯中加热到120℃脱水干燥。

(6)测定成品指标(ASTM标准要求的指标部分测定)主要是总甘油值,根据总甘油值可得出反应完成率。

三、注意事项1、氢氧化钠一定要干燥,否则与甲醇溶解过程中会形成块状物质,影响催化剂的效率;2、脱溶过程中一定要减压闪蒸,加热时间不要过长,否则甘油会在下层聚合,影响分离。

餐厨废弃油脂制生物柴油原理一、餐厨废弃油脂的特点餐厨废弃油脂是指在餐饮行业产生的油脂废弃物,包括食用油、食品残渣等。

这些废弃物不仅对环境造成污染,还浪费了宝贵的资源。

而餐厨废弃油脂中所含的油脂成分,可以通过适当的处理和转化,用于制备生物柴油。

二、餐厨废弃油脂制生物柴油的原理1. 餐厨废弃油脂预处理餐厨废弃油脂中可能含有杂质、水分和酸值较高等不利因素,需要进行预处理。

首先将废弃油脂进行过滤,去除其中的固体杂质;然后通过脱水处理,去除油脂中的水分;最后进行酸值中和,将油脂的酸值降低到合适的范围。

2. 餐厨废弃油脂酯化反应酯化反应是将油脂中的甘油与脂肪酸酯化生成酯类化合物的过程。

在餐厨废弃油脂制生物柴油的过程中,首先将预处理后的废弃油脂与催化剂加热混合,使其发生酯化反应。

酯化反应的主要目的是将废弃油脂中的甘油与脂肪酸分离,得到酯类化合物。

3. 餐厨废弃油脂甲酯化反应甲酯化反应是将酯类化合物与甲醇反应生成甲酯的过程。

在餐厨废弃油脂制生物柴油的过程中,将酯类化合物与甲醇加入反应釜中,经过催化剂的作用,进行甲酯化反应。

甲酯化反应的主要目的是将废弃油脂中的酯类化合物与甲醇反应,生成生物柴油的主要成分甲酯。

4. 餐厨废弃油脂生物柴油的后处理生物柴油的后处理主要包括脱甲醇、水洗和脱水等步骤。

脱甲醇是将甲酯中的甲醇去除,以保证生物柴油的纯度和稳定性;水洗是将生物柴油中的杂质和催化剂残留物去除,以提高生物柴油的品质;脱水是将生物柴油中的水分去除,以防止生物柴油在使用过程中产生腐蚀和污染。

三、餐厨废弃油脂制生物柴油的优势1. 资源利用:餐厨废弃油脂是一种可再生资源,通过制备生物柴油可以有效利用这些废弃物,并减少对传统石油资源的依赖。

2. 环境友好:生物柴油的燃烧产生的排放物比传统石油柴油更环保,对大气和环境的污染更小。

3. 经济效益:餐厨废弃油脂制生物柴油的成本相对较低,可以为餐饮行业带来经济效益。

4. 可替代性:生物柴油可以与传统石油柴油混合使用,具有很好的可替代性,可用于各种柴油发动机。

餐厨废弃油脂制生物柴油工艺流程

餐厨废弃油脂制生物柴油的工艺流程如下:

1. 收集餐厨废弃油脂:从餐厨垃圾处理中心、餐饮企业等地收集废弃的食用油脂。

2. 过滤和预处理:将收集到的废弃油脂经过过滤去除杂质、固体颗粒等,并进行预处理,如脱酸、去水等操作,以提高后续反应中催化剂的稳定性。

3. 酯化反应:将预处理后的废弃油脂与酒精(如甲醇)在催化剂的存在下进行酯化反应,生成甲酯(生物柴油)和甘油。

4. 中和和分离:将酯化反应后的混合物进行中和处理,加入适量的酸、碱等化学物质,使甘油和生物柴油分离出来。

5. 脱色和净化:对分离得到的生物柴油进行脱色处理,去除杂质和颜色,使其获得更纯净的品质。

6. 除水和除酸:进一步去除生物柴油中的水分和酸性物质,以保证其质量稳定。

7. 脱汽和蒸馏:通过蒸馏等工艺,将生物柴油中的溶剂、杂质等挥发物进行除去,提高其纯度。

8. 精炼和添加剂处理:对生物柴油进行精炼处理,如脱色、脱臭等操作,并添加抗氧化剂、防腐剂等添加剂,以提高其稳定

性和使用寿命。

9. 质检和储存:对生物柴油进行质量检测,确保其符合相关标准要求,然后进行储存和包装,以待销售或使用。

需要注意的是,每个生物柴油生产厂家可能会有略微不同的工艺流程,具体操作细节和参数也会有所差异。

以上流程仅为一般情况下的工艺流程,供参考。

碱催化猪油制备生物柴油的研究吴闯【摘要】以猪油为原料,选用KOH为碱性催化剂制备生物柴油.经单因素实验及正交实验研究了油醇比、反应温度、反应时间和催化剂用量对生物柴油产率的影响.结果表明:在实验条件下各因素对生物柴油产率影响的大小依次为:油醇体积比>催化剂用量>反应温度>反应时间.最佳反应条件为:油醇体积比4:1,反应温度60℃,KOH用量为1.1%(油重),反应时间为45 min,产率为91.94%,脂肪酸甲酯含量为96.3%,精制后总甘油含量0.23%.%KOH was seleceted as base catalyst to produce biodiesel from lard. The single factor experiment and the othogonal experiment combination design are adopted to study the effects of volume ratio of lard to methanol, reaction temperature, reaction time and catalyst dosage on biodiesel yield. The results indicated that the order of factors that influence biodiesel yield under the experiment conditions is as follows: volume ratio of lard to methanol > catalyst dosage > reaction temperature > reaction time. The optimal reaction parameter as follows: volume ratio of lard to methanol 4:1, reaction temperature 60℃ , KOH 1.1%, reaction time 45min, biodiesel yield 96. 3% , total glycerol 0. 23%【期刊名称】《科学技术与工程》【年(卷),期】2012(012)032【总页数】5页(P8695-8698,8711)【关键词】生物柴油;猪油;KOH;碱催化【作者】吴闯【作者单位】辽宁石油化工大学环境与生物工程学院,抚顺113001【正文语种】中文【中图分类】TK6生物柴油作为一种清洁燃料日益受到关注。

36.利用餐饮废油制取生物柴油 (1)项目简介近年来,石油价格不断上涨,我国汽车保有量持续上升,燃料油用量越来越大,这在一定程度上造成了我国燃油供给的紧张。

另一方面,随着餐饮行业的发展,加之我国人民的饮食习惯,日益增加的餐饮行业产生的废食用油,已经成为环境及饮食安全方面的一大隐患。

本项目的目的在于将餐饮行业的废油(脂)经过净化处理后,在碱催化剂存在下,进行酯交换反应,生产市场紧缺的车用燃油替代品——生物柴油。

经检测本项目制得的生物柴油性能指标如下:可以替代市场上的0#柴油使用。

(2)市场前景当今餐饮行业异常发达,产生的废油资源越来越丰富。

石油短缺,汽车保有量增多,造成石油柴油供应短缺,使生物柴油市场前景非常乐观。

(3)规模与投资规模5000吨/年,厂区占地1000㎡,设备投资100万元。

(4)生产设备 设备名称 规格 材质 数量 反应釜 5000L 不锈钢 5个 贮罐10000L 不锈钢 4个 离心泵5台热水锅炉 3吨 1个(5)效益分析以地沟油、动植物油、酸化油[动植物油皂角油],脂肪酸,毛油.等经净化后脱水干燥后,在碱催化剂作用下与甲醇进行酯交换反应,生产脂肪酸甲酯[生物柴油]。

生产成本:性能参数本项目产生物柴油0#石油柴油运动粘度(40℃),mm 2/s 2.5~5.5 3.0~8.0 密度(20℃),kg/m 30.87~0.88 0.851 凝固点,℃ -2 0 酸值,(mgKOH/g )<0.40.6原料费:甲醇 50kg 200元净化餐饮废油 3400元/吨人工费 20元/吨水、电费 20元/吨其他原料及加工费 50元/吨生产成本: 3690元/吨包装、运输及其他经营成本 600元/吨生物柴油市场售价 4800元/吨年经济效益:(4800-600-3690)×5000=255万元(6)合作方式合作,转让。

固体催化剂制备方法及计算化学在催化剂研究中的应用摘要:固体催化剂制备技术是催化剂研发的一个重要方向。

综述了近年来几种固体催化剂常规制备方法,包括溶胶-凝胶法、微波法、微乳液法、等离子体技术、超临界流体法、生物还原法等方法。

在文中还介绍了计算化学在催化剂研究中的相关应用。

关键词:固体催化剂制备方法计算化学进展催化剂曾称触媒,是一类改变化学反应速度而在反应中自身并不消耗的物质。

催化剂在现代化学工业、石油化工、能源、制药和环境保护中起着非常重要的作用,从大规模的石油化工生产到精细的高分子化工、制药过程,绝大部分的化学反应过程都需要催化剂的参与,因此,催化科学技术与国家经济发展、环境保护和人民生活改善紧密相关。

一、固体催化剂制备方法介绍催化科学技术领域的研究包括了新催化过程和新催化剂的开发、催化剂性能的改进、催化剂制备方法的改进和开发、催化剂表征技术的开发等众多方向。

固体催化剂制备方法的研究开发作为催化剂制备技术研究中重要的方向之一,一直以来都备受国内外科研人员的重视,近年来不断有新的研究成果问世。

本文通过对近年来国内外相关文献的查阅和归纳总结,对溶胶-凝胶法、微波法、微乳液法、等离子体技术、超临界流体法等几种关注度较高的固体催化剂常规制备方法的研究进展进行了概述。

1、溶胶-凝胶法溶胶-凝胶法又称胶体化学法,是指金属化合物( 无机或有机) 经过溶液、溶胶和凝胶而固化,再经过热处理而形成氧化物或其他固体化合物的方法。

采用溶胶凝胶法可以使无定形或介态的氧化物达到分子级混合,活性组分( 金属或金属氧化物) 能够有效地嵌入网状结构,不易受到外界影响而聚合长大,有利于提高催化剂的稳定性和分散性。

图1 溶胶凝胶法制备催化剂的工艺流程简图目前,溶胶-凝胶法已经在催化剂制备领域获得了大量的研究和应用,但也仍存在制备成本较高、工艺过程较长、凝胶后处理条件对制品影响较大以及一些工艺原料可能对人体及环境有害等缺点,如何进一步改良溶胶-凝胶技术,克服上述的缺点,扩大其工业应用范围也是今后研究的重点之一。