阿奇夏米尔EDM培训资料

- 格式:pdf

- 大小:3.47 MB

- 文档页数:18

一.关于课程1.本课程是数控专业的必修课程,课程名称为《使用线切割机床的零件加工》。

统一使用的教材是《电加工》(化学工业出版社)和活页讲义《慢走丝线切割加工》。

任课老师有朱根元老师、汪涛老师、陈志勇老师、范红征老师等。

2.为配合课程学习,建设并使用B2-408的线切割编程实训室和B2-104的电加工实训室。

线切割编程实训室是由IVT和统达电脑股份有限公司昆山分公司共同于2007年10月组建。

在电加工实训室中,配备了瑞士阿奇夏米尔公司的FI240SLP慢走丝线切割机床(价值105万元人民币)、瑞士夏米尔公司的FORM 20电火花成型加工机床(价值20万元人民币)、苏州市宝玛数控设备有限公司的DK7732中走丝线切割机床(价值6.5万元人民币)和BD703高速电火花穿孔机床(价值3.5万元人民币)。

3.电火花加工的英文简称是EDM,其含义是Electrical Discharge Machining。

线切割加工的英文简称是WEDM,其含义是Wire-cut Electrical Discharge Machining。

二.关于编程1.掌握G代码G00、G01、G02、G03、G10、G11、G40、G41、G42、G50、G51、G52、G90、G91、G92及M代码M00、M01、M24、M28、M30、M50、M60等含义。

2.掌握下列每行程序的含义%O0001N001G90G92X0.Y0.I52.000J3.000N002G11 (TEC,AAA)N003G10P16R0.010N004M60N006G40G50N005S501N007G42D0G51G01X0.Y5.T1.N008G01X5.Y5.N009G01X5.Y-5.N010G01X-5.Y-5.N011G01X-5.Y2.5N012G02X-2.5Y5.I2.5J0.N013G01X-0.13Y5.N014M00N015G01X0.Y5.N016G01X0.2Y5.N017G50T0.G40G01X0.2Y3.54N018M50N019G00X0.Y0.N020M303.实训使用的编程软件是台湾统达电脑股份有限公司的Twincad/WTCAM TMM慢走丝编程软件,版本V3.2.008,可读入的文件格式有WRK、IGES、DWG和DXF,也可保存格式为DXF、DWG、BMP、GIF、PCX、TIFF、WMF的文件。

![FMEA - AIAG Manual[1]](https://uimg.taocdn.com/22861584b9d528ea81c779cb.webp)

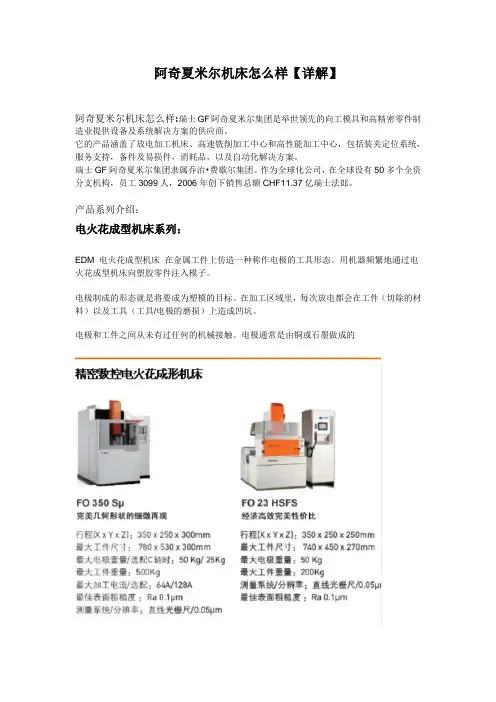

阿奇夏米尔机床怎么样【详解】阿奇夏米尔机床怎么样:瑞士GF阿奇夏米尔集团是举世领先的向工模具和高精密零件制造业提供设备及系统解决方案的供应商。

它的产品涵盖了放电加工机床、高速铣削加工中心和高性能加工中心,包括装夹定位系统,服务支持,备件及易损件,消耗品,以及自动化解决方案。

瑞士GF阿奇夏米尔集团隶属乔治•费歇尔集团。

作为全球化公司,在全球设有50多个全资分支机构,员工3099人,2006年创下销售总额CHF11.37亿瑞士法郎。

产品系列介绍:电火花成型机床系列:EDM 电火花成型机床在金属工件上仿造一种称作电极的工具形态。

用机器频繁地通过电火花成型机床向塑胶零件注入模子。

电极制成的形态就是将要成为塑模的目标。

在加工区域里,每次放电都会在工件(切除的材料)以及工具(工具/电极的磨损)上造成凹坑。

电极和工件之间从未有过任何的机械接触。

电极通常是由铜或石墨做成的慢走丝线切割机床EDM 慢走丝线切割机床使用金属线(电极)在工件中切割出设计的轮廓。

挤压模具和冲裁冲压机通常是由慢走丝线切割机床制造的。

在加工区域里,每次放电都会在工件(切除的材料)以及工具(工具/电极的磨损)上造成凹坑。

金属线可倾斜移动,从而有可能分割圆锥或顶部和底部的不同侧面。

金属线通常是由黄铜或多层铜制成,直径在0.02 至0.33 毫米之间。

立式加工中心用于车间使用的万能铣床如果您需要的加工范围较大,新型VCE Pro系列机床将是您的首选。

无论是2½D或3D加工,它都表现出众。

标准机型就是一台高性能机床,它能满足客户的几乎全部要求。

它带有多种选件,具有充分的定制能力。

高效铣削加工中心与高速铣削不同,高效铣削主要应用于二维成型。

根据进刀深度ap和进刀宽度ae及走刀速度来计算出一个时间单位内的金属去除量(cm3/min)。

这种方法非常适合于大的材料去除量或切削加工比较难加工的材料。

这种方法要求大功率、大扭矩的主轴。

切削刀具主要采用可转位铣刀,专用高效立铣刀、钻头、镗刀和特殊刀具等。

140 000 705/E/01.2004 Ver. C1. 安装4 日志本ROBOFORM 350•550维护手册编辑信息本文件是由夏米尔的 F. Zaslawski构思和编写的。

技术数据来源于夏米尔的 C. Chapatte管理的电火花产品生产线。

感谢夏米尔的 Messrs. P. Simon, O. Bruyere等的协作支持。

由Edipresse Imprimeries S. A./ Réunise 输入和制作。

目录1. 安装介绍 1.3−电源连接 1.4电加工液 1.5防火 1.6−保护 1.6−电气危险 1.6维护 1.7−磁盘存放 1.7−调整 1.7−废弃物处理工作场地选择−运输至工作场地 1.8−电火花加工中心描述 1.8−工作场地尺寸-整体尺寸 1.9工作场地的设备-外部连接 1.0−电源 1.0机床的运输和拆包装 1.11拆包装指南 1.12拆包装指南MC(机床) 1.12拆包装指南RTC(旋转自动电极交换装置) 1.13拆包装前的注意事项 1.14设备的安装 1.15 ROBOFORM350•550 机床安装检查表单 1.17附录 1.18使用前仓储 1.18安装地土壤特征 1.18ROBOFORM 350 机床数据表单 1.19 ROBOFORM 550 机床数据表单 1.214.日志第一章1.安装介绍 1.3−电源连接 1.4电加工液 1.5防火 1.6−保护 1.6−电气危险 1.6维护 1.7−磁盘存放 1.7−调整 1.7−废弃物处理工作场地选择−运输至工作场地 1.8−电火花加工中心描述 1.8−工作场地尺寸-整体尺寸 1.9工作场地的装备-外部连接 1.0−电源 1.0机床的运输和拆包装 1.11拆包装指南 1.12拆包装指南MC(机床) 1.12拆包装指南RTC(旋转自动电极交换装置) 1.13拆包装前的注意事项 1.14设备的安装 1.15 ROBOFORM350•550 机床安装检查表 1.17附录 1.18使用前仓储 1.18安装地土壤特征 1.18ROBOFORM 350 机床数据表 1.19 ROBOFORM 550 机床数据表 1.21介绍ROBOFORM350•550 电火花机是高精密的电火花蚀除机床。

大型飞机发动机EDM技术的应用能够满足目前各种军用和民用大型飞机使用要求的航空发动机主要为大涵道比涡扇发动机,其基本特点表现为高安全可靠性、长寿命、节能环保、良好的维修维护性能等。

随着飞机各项性能的不断提高,对大涵道比航空发动机也提出了更高的要求。

各种新结构、新材料和复杂形状的精密零部件大量应用于航空发动机中,显著增加了航空发动机的制造难度。

电火花加工又称放电加工(Electrical Discharge Maching,简称EDM),是一种直接利用电能和热能进行加工的新工艺。

电火花加工与金属切削加工的原理完全不同,在加工过程中,工具和工件并不接触,而是靠工具和工件之间不断的脉冲性火花放电,产生局部、瞬时的高温,把金属材料逐步蚀除掉或堆积上,以达到对工件的尺寸、形状及表面质量预定的加工要求[1]。

一般情况下,根据电火花加工方式和作用原理的不同,通常将电火花加工分为电火花成形加工(EDM)、线切割加工(WEDM)、电火花合金化(亦称为电火花沉积,ESD),本文主要针对电火花成形加工的相关内容进行阐述。

电火花加工由于具有可加工任意导电材料,不受材料硬度、脆性、韧性、熔点的限制;加工时无明显的机械切削力,适用于加工结构特殊、形状复杂及薄壁结构的零件;脉冲参数可调,加工范围大,在一台机床上可连续进行粗、精加工等特点,在大涵道比涡扇发动机的冷端和热端零部件的特征结构加工中,得到了广泛的应用。

典型的应用包括涡轮叶片上的冷却气膜孔加工、火焰筒和隔热屏上群孔的加工、挡板和机匣的槽和腔等特征结构的加工等。

同时由于电火花加工为脉冲放电的热熔加工,在加工过程中,会在零件表面形成表面变质层,并且因为加工环境和参数的不同,可能会在零件表面形成烧蚀、裂纹等缺陷,会对零件的疲劳寿命等使用性能造成一定程度的影响。

因为航空发动机中采用电火花工艺技术加工的零部件分别属于不同的单元体,既有热端部件,又有高速运动件,还有支撑件和受力件等,这些关重件的疲劳寿命直接影响着航空发动机的使用性能、安全性和全寿命周期成本。

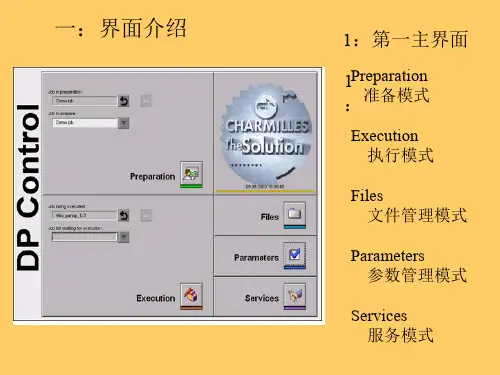

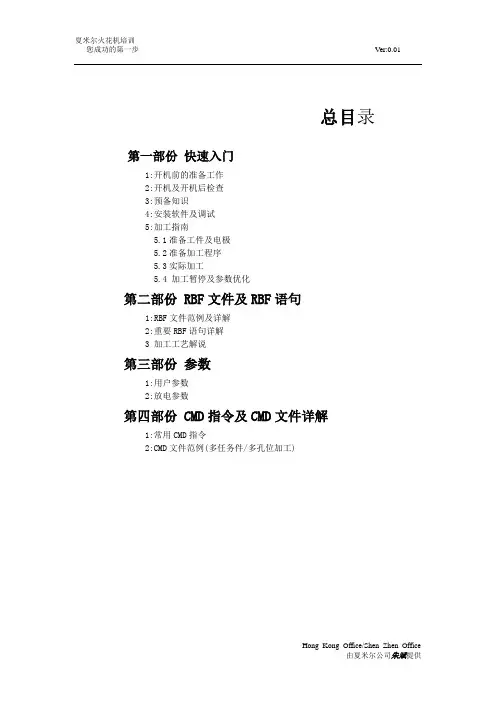

总目录第一部份快速入门1:开机前的准备工作2:开机及开机后检查3:预备知识4:安装软件及调试5:加工指南5.1准备工件及电极5.2准备加工程序5.3实际加工5.4 加工暂停及参数优化第二部份 RBF文件及RBF语句1:RBF文件范例及详解2:重要RBF语句详解3 加工工艺解说第三部份参数1:用户参数2:放电参数第四部份 CMD指令及CMD文件详解1:常用CMD指令2:CMD文件范例(多任务件/多孔位加工)第一部份快速入门1:开机前的准备工作2:开机及开机后检查3:预备知识4:安装软件及调试5:加工指南5.1准备工件及电极5.2准备加工程序5.3实际加工5.4 加工暂停及参数优化1开机前的准备工作开机前请检查以下各项并确定正确无误:●主电源电压:三相380VAC±5%●主气源气压:大于6.5Bar●外循环冷却水:水温13~15摄氏度●室内温度:25摄氏度且较恒定●工作台上无杂物,机头处于安全位置2开机及开机后检查开机步骤:→先开主电源开关→再按绿色电源按钮机器会自动启动,完成后请检查并完成以下各项●是否有异警出现●手动锁好电极,是否出现1040/1041报警●手动上下油槽是否正常,是否出现报警●手动各轴是否正常3预备知识人机接口:操作者通过键盘和手控盒与机器沟通,机器通过显示屏和操作者沟通.指令输入设备: 键盘, 手控盒指令形式:单键指令,文本指令,分级菜单文本指令必须在EXE(执行)根菜单下输入讯息输出设备:显示屏四大画面:PREP(准备):和文件,文件名的操作有关.EXE(执行): 和机床运动,放电有关INFO(信息):输出机床的各种信息GRAPH(图形):以图形的方式显示加工轨迹4安装软件及调试安装软件的步骤:→关电源,等待五分钟→一直按住SHIFT键,开电源→机器自行启动,直到出现选择画面后松开SHIFT键→插入一号碟(DISK A)→按F2键(LOAD)→机器自行装入软件,直至完成.→插入光学尺校正碟→输入指令CHCR,回车, 再按执行键机器自动读取光学尺校正资料值调试→找各轴参考点→手动各轴到大概中心点→用指令AREF找到各轴参考点测试各轴运动参数→手动各轴到大概中间位置→用指令TAXE测试各轴运动参数:TAXE 回车,执行从F碟或G碟拷入所需的TEC和TAB文件→进入PREP(准备)根菜单→F5(文件)→F6(变换外设)→F2(A:)→用游标选中所需拷贝的文件→F1(拷贝)→F1(MEM)5加工指南5.1准备工件及电极目的:确定加工起始点方法:X轴和Y轴用分中或碰单边的方式确定起站点 Z轴碰深度再升到安全高度步骤加下:→装夹工件及铜公→用拖表校平较直工件及铜公(根据需要)若拖表是导电的,校表时必须取消接触感知功能→X轴/Y轴分中→EXE(执行)→F6(测量)→F3(外形找中心)→F4(测量参数)→输入参数DX,DY,DZ,ZF分中完成后,机头自动回到X轴/Y轴中心位,但机床坐标不会自动归零→设定各轴坐标值:F1(设定X轴),F2(设定Y轴), F3(设定Z轴)通常X轴/Y轴坐标设为零,Z轴设为实际高度→用指令MOV,X10,Y20 回车,执行,把X轴/Y轴移动到加工起始点.→用指令EDG,-Z,Z0 回车,执行,找到Z轴零平面.→用指令MOV,Z10 回车,执行,把Z轴升到安全高度→用指令SEP,CP1 回车,把当前点的坐标保存到1号记忆点中.到目前为止,已找到加工起始点,且把该点保存起来.5.2准备加工程序机器放电加工时需要RBF文件和相应的TEC文件, RBF文件:加工文件TEC文件:放电参数文件有三种方式产生本次要使用的RBF文件:专家系统修改已存在的厂家推荐的RBF文件重新手动输入建议使用修改厂家推荐的RBF文件方式,RBF文件如下: (文件名为F25015.RBF)1:PN/SAMPLE PROGRAM U/S=0.15 CH182:TECHNO/F,UCUAC选择适当的放电参数文件.TEC3:L1=-7.43修改加工深度4:AUXF/225:FROM/X,0,Y,0,Z,10修改安全高度6:AUXF/607:FLUSH/LL,1,LR,18:AUXF/269:DOWN/L,L1,H,-0.150,E,37310:ORB/L,L1,H,-0.137,E,35211:ORB/L,L1,H,-0.112,E,32312:ORB/L,L1,H,-0.090,E,31213:ORB/L,L1,H,-0.072,E,29314:ORB/L,L1,H,-0.057,E,273,RET加工完成后用RET指令升机头;15:ORB/L,L1,H,-0.044,E,262修改最终表面光洁度,在该句最前加;16:ORB/L,L1,H,-0.032,E,251,RET分号,机器将不加工该句17:FLUSH/LL,0,LR,018:AUXF/2319:END修改方法如下:进入PREP(准备)模式根菜单F1(编辑)用游标选中F25015.RBF文件,回车即进入编辑方式手动修改以下内容:→选择适当的放电参数文件→加工深度L1,如改为-7.43→安全高度,如改为10在第5句,FROM/…..→最终表面光洁度,如加工到CH27,则需在15句和16句最前面加分号,以取消该两句的加工,记住在最后一句加工完成后用RET升头.→修改完成后按F6(保存)保存文件→按F7(退出)到此为止,己准备好加工文件RBF和放电参数文件TEC5.3实际加工在做实际加工前先描图,以方便观察加工状况,方法如下: →进入EXE(执行)根菜单→F1(程序执行)→用游标选中要描图的加工程序(如F18010.RBF)→F4(屏幕作图)→执行可在GRAPH画面看到以图形方式表示的加工文件在描图完成后,确认程序无误即可进行实际加工:加工前手动升高油槽至油平面超过工件表面40MM.→进入EXE(执行)根菜单→F1(程序执行)→用游标选中要加工的程序(如F18010.RBF)→F1(切割)→执行机器会自动升油槽,注水,加工直到完成.5.4 加工暂停及参数优化在加工过程中需要暂停加工升头观察加工状况.方法如下: →按红色暂停键让机器暂停→进入EXE(执行)根菜单→F7(手动)→按手控盒上黄色升头键,机头自动升到安全高度处→用手控盒移开机头→手动下油槽(根据需要)→观察电极和工件加工表面→按手控盒上黄色轮廓返回键,机头自动返回加工起始点→手动上油→进入EXE(执行)根菜单→按绿色执行键继续加工参数优化:机器本身能自动优化加工参数,在必要时亦可人工优化,人工优化必须先观察判断加工状况是否良好,方法如下: →进入EXE(执行)根菜单→F3(PILOT EXPERT,放电专家)-时间”图是否平直,是否有不良升头,不良升头比例怎样?不良升头包括:BN,低电压放电升头TL,短脉波放电升头CT,积碳污染升头CC,短路升头→如放电不良,则需人工优化以下参数:●B:为脉冲间隔,加大,通常等于A或A+1●R:为升头时间,加大,通常为2或3●U:为放电时间,减小,通常为3或2●VPULS:升头速度,用指令“VPULS,10 回车,执行”加快升头速度(该指令只在暂停模式下有效)第二部份 RBF文件及RBF语句1:RBF文件范例及详解2:重要RBF语句详解1RBF文件范例及详解RBF文件是夏米尔火花机专有加工文件,由RBF语句组成,以下是一个完整的RBF文件(F18015.RBF)1:PN/SAMPLE PROGRAM U/S=0.15 CH18PN/为固定格式,后跟任意字符串,机器不执行.2:TECHNO/F,UCUACUCUAC为放电参数文件,全名为UCUAC.TEC3:L1=-7.43L1为操作者自定义的变量,用于代表加工深度4:AUXF/22是附加功能的缩写,22号附加功能是升油槽上油5:FROM/X,0,Y,0,Z,10FROM定义加工起始点的工件坐标值,其中Z,10是安全高度,该值必须等是实际的安全高度值.6:AUXF/6060号附加功能:加工困难时不停机7:FLUSH/LL,1,LR,1FLUSH意为冲油,LL,左冲油(LIFT),LR,右冲油(RIGHT),“1”为打开冲油8:AUXF/2626号附加功能:加工保护暂停8分钟9:DOWN/L,L1,H,-0.150,E,373DOWN:直打(只朝下)加工方式,只有Z轴运动.L1: 加工深度为L1,(L1=-1.0).H: 加工预留量,即预留0.15MM给后续工艺加工,本段只加工到0.85MM(1.0-0.15=0.85).E,373:放电条件代号,本段使用373号放电条件.10:ORB/L,L1,H,-0.137,E,352ORB:三轴联动的荡,加工轨迹为一向下不断扩大的螺纹11:ORB/L,L1,H,-0.112,E,32312:ORB/L,L1,H,-0.090,E,31213:ORB/L,L1,H,-0.072,E,29314:ORB/L,L1,H,-0.057,E,27315:ORB/L,L1,H,-0.044,E,26216:ORB/L,L1,H,-0.032,E,25117:ORB/L,L1,H,-0.024,E,24118:ORB/L,L1,H,-0.017,E,22019:ORB/L,L1,H,-0.010,E,200,P,8P,8:该段加工8分钟,若深度先到则忽略时间20:ORB/L,L1,H,-0.005,E,180,P,10,RETRET:加工完成后把机头升到安全高度处21:FLUSH/LL,0,LR,00:关左右冲油22:END程序结束2重要RBF语句详解DOWN:切入加工(直打)DOWN/L,-2.0,H,-0.2,E,323L,-2.0:加工深度,在RBF文件中由L1指定.H,-0.20:加工余留量,包括本段的火花位(GAP)即本段实际加工到-1.8(=-2.0+0.2)E,323:放电条件代号为323号,前两位数表示本段的光洁度为CH32,最后一位表示损公率,数字越大损公越低(同光洁度相比)ORB:三轴平动,其加工轨迹为一向下逐渐扩大的螺纹.ORB/L,L1,H,-0.165,E,312各参数同DOWNEXPAN:平面平动,Z轴锁定,XY平面扩园孔.EXPAN/R,1.0,E,312R,1.0:平动半径,不包括本段火花位E,312:放电条件代号,312 AXUF/:辅助功能,常用值如下: 22:升工作油槽并注油23:排空工作油槽并下降26:加工保护暂停8分钟50:加工短路时慢速回退54:打开工作油泵55:关闭工作油泵60:加工恶化时不停机,不保护209:人工启动快速润滑3加工工艺解说U L CUAC.TECCUAC:铜/钢GFAC:细石墨/钢GMAC:中石墨/钢GGAC:粗石墨/钢CUWAC:铜钨合金/钢CUWCW:铜钨合金/硬质合金ACAC:钢/钢CUAL:铜/铝GRAL:石墨/铝缺省该位:标准加工C:轮廓加工M:微细加工L:深腔加工,骨位F:大表面小深度加工P:抛光加工V:水口加工B:缺省该位:次参数不能修改U:次参数可以修改第三部份参数1用户参数2 放电参数1用户参数进入用户参数画面:EXE(执行)根菜单F2(用户参数)各参数意义如下:BLK:单句执行功能有效/无效,针对RBF文件,=1,RBF文件单句执行=0,RBF文件正常连续执行CBC:单句执行功能有效/无效,针对CMD文件,=1,CMD文件单句执行=0,CMD文件正常连续执行COE:出错是否停机功能有效/无效=1,当出现E073(测量超差)等错误时不停机=0, 当出现E073(测量超差)等错误时暂停OSP:选择性暂停功能有效/无效=1,当RBF文件执行到STOP/OPTIONAL语句时程序暂停=0,当RBF文件执行到STOP/OPTIONAL语句时程序不暂停ENG:单位制选择=1:英制单位,小数点后3位=0,公制单位,小数点后5位VRF:较验模式=1:程序运行时缺省状态为较验模式=0:正常模式BLD:可选段有效/忽略,仅对ISO程序=1:忽略可选段=0:可选段有效SIM:程序空走有效/无效(模拟),仅在程序暂停时可修改.=1:机床仅运行编程轨迹.但不启动放电电源(空走) =0:正常加工模式TSIM:程序空走模式时(SIM=1)换刀指令有效/无效=1:换刀指令有效=0:换刀指令无效ART:断电后自动重启动功能有效/无效=1:有效=0:无效TFE:路径偏移有效/无效,仅对轮廓加工=1:路径偏移有效=0:路径偏移无效CLE:附加偏移量,不使用该参数.TOL:球面加工最大允许误差.MTOL:测量时最大允许误差,通常为0.005~0.01MM 手动换刀时Z轴高度:空走速度:程序空走时的速度C轴旋转速度:测量速度:碰度,分中时的速度2放电参数详解进入放电参数画面:EXE(执行)根菜单F3(用户参数)各参数意义如下:B:放电脉波间隔,OTT-TIMER:升头时间代号U:放电时间代号RF:参考放电电压SV:平均击穿延时参考值(伺服电压)T:参数优化方式选择器=0时:B,R,U,RF,SV均自动优化=1时:所有参数均采用工艺表或用户自选的值=2时:B,R,U自动优化M:加工模式:=1:标准损耗加工=2:低损耗加工=3:超低损耗加工=4:微细加工=6:抛光加工=26:骨位,水口加工C:电容量V:加工电压代号(空载电压)P:加工电流代号A:放电脉波宽度代号,ON-TIMEInv:加工极性EL:电极材料CL1:开机时间,开启机器后即累计时间CL2:加工时间,只在放电时统计放电时间TPU:本段还需要的加工时间,只在本段程序中有“P”时有效VPULS:升头速度,只能在加工暂停时用指令VPULS修改放电参数的调整方法现察“时间-效率”图和放电状况图.调整方法如下:第四部份 CMD指令及CMD文件详解1:常用CMD指令2:CMD文件范例(多任务件/多孔位加工)1常用CMD指令CMD指令只能用在EXE(执行)根菜单或CMD文件中使用, 常用CMD指令有EDGMOVMVRSMASPASEPGOPMOVTAUXTCHREXVPULS AREF CHCR LNG TAXE夏米尔火花机培训您成功的第一步 Ver:0.01Hong Kong Office/Shen Zhen Office由夏米尔公司朱斌提供2CMD 文件范例CMD 文件是一系列CDM 指令的集合,以加工多孔位元元为例: 工件分中碰深后把机床坐标归零,用SEP,CP1保存坐标.再手动编写CMD 文件(以下为MAIN.CMD 内容)GOP,1用GOP 指令走回1号记忆点SMA,XO,YO用SMA 指令把该点的机床坐标设为零 MOV,X20,Y20用MOV 指令移数到X20,Y20 SPG,F18015用SPG 指令调用F18015.RBF 文件放电,该文件 必须存在于机器中.MOV,X-20,Y-20加工完后再移数到X-20,Y-20SPG,F18015再调用RBF 文件加工。

Charmilles TechnologyRobofil Training(FI380/390/690 FIx40/SL/SLC/CC)Present by Tony Wong1培训目标:使操作员可以掌握基本的操作过程一般的加工过程便是从图纸到成品的一个流程:●图纸↓●加工程式准备1.加工路径程序(主要利用CAD/CAM 软件产生,或手工编程简单程序)2.把加工路径程序拷贝至机床3.加工放电条件组合的确定(CT-EXPERT的应用)↓●装夹工件及确定工件在机床上的位置(碰数功能的应用)↓●基本参数的设置(Mir, Rot, Cle 等等) (用户参数的选择)↓●移动机头至起割点并检查程序,然后启动程序开始加工(移位命令, 屏幕作图,空跑等等的应用)↓●观察加工状况及必要时修改放电条件参数(Exe, Info, Graph 功能综合应用)↓●加工结束,得到所需的产品2加工程式准备本节开始介绍主要的G,M代码(第1页)●G92 : 确定座标系的原点(工件座标系)语法格式: G92 X_ Y_ I_ J_X_Y_确定机头当前位置与座标系的原点的座标值, I_ 代表锥度加工(或四轴联动)程式第二平面的高度, J_代表锥度加工(或四轴联动)程式基准面距机床基准面(一般为工作台面)的高度。

●G90 : 绝对座标●G91 : 相对座标机床的移动方式有两种方式:1. 绝对座标即只有单一的座标系原点。

2. 相对座标即以当前位置为座标系原点,座标系原点是变化的。

例如:G92X60.Y40.I_ J_定义规则请参阅锥度加工部分。

例如:G90G00X40.Y25.或G91G00X30.Y10304加工程式准备本节开始介绍主要的G,M代码(第2页)●G74 : 确定座标系的原点(机床座标系)语法格式: G74 X_ Y_X_Y_确定机头当前位置与座标系的原点的座标值。

●G75 : 直线快速移动(机床座标系)语法格式: G75 X_ Y_机床执行命令时先两轴同时移动(45°)至其中一轴到达目标值后再单独移动另一轴到达目标值。

夏米尔线切割机操作说明书1.目的为正确操作线切割设备以维持线切割设备之精度及稳定性,延长其使用寿命,使线切割加工作业规范.标准化,而达到提升质量保证,提升加工效率的目的,以满足客户需求.2.适用范围适合于ROBOFIL290.ROBOFIL500型号之线切割机.3.作业内容3.1 开机当电柜合闸通电的时候,数控恢复断电前的状态.如果想装软件,必须启动特别的启动屏幕,步骤如下:3.1.1 按通电开关.3.1.2 同时,按住控制板上任何一个键,直到显示启动屏幕.3.1.2.1 监控功能(MONITOR)是保留给CT维修服务人员的.3.1.2.2 装入功能(LOAD)用来装软件模块:系统.自诊断.3.1.2.3 初始化功能(INITALIZE)数控返回到初始状态(相当于装入软件的状态).3.1.2.4 继续功能(CONTINUE)用于退出特别启动屏幕,进入正常操作(象上面的操作一样,激活最后一个屏幕).3.2 安装软件3.2.1 系统软件一旦初始化菜单被激活,接着:* 把系统盘(磁盘A)插入驱动器A* 选择LOAD(F2)在装软件期间,磁盘驱动器二极管和屏幕右一指灯亮,数控显示装入过程的信息.装入结束后,NC在EXE方式下,以便执行装入下列文件的操作.(语言,CT-EXPERT.CAM- CT)3.2.2. 装入系统软件后,显示语言配置菜单:* 指明所需要的语言名,用RETURN确认* 根据指示插入所选择的语言盘* 按F1(寻找)输入必须的文件,设备即按所选语言配置.3.3 屏幕组织* 准备模式(PREPARATION) 符号: PREP 背景色: 绿色* 执行模式(EXECTION) 符号: EXE 背景色: 紫色* 信息模式(INFORMATION) 符号: INFO 背景色: 蓝色* 图形模式(GRAPIC) 符号: GRAPH 背景色: 橙色3.3.1 PREP 准备方式3.3.1.1 编辑器(EDITOR)该功能用来建立或修改ISO程序,控制程序PROFIL程序1): 寻找文本(FIND.TEXT)2): 寻找下一个(FIND NEXT)3): 块(BLOCK)4): 标记范围开始(MARK START>标记范围结束(MARK END)5): 保存文件(SAVE FILE)6): 退出(EXIT)3.3.1.2 CAM-CT* 准备ISO零件程序需要交替运用菜单功能与绘图功能.<此单节介绍略>3.3.1.3 专家系统(CT-EXPERT)* 这些程序可以手工或者由CT-EXPERT专家系统自动生成.* 与不使用CT-EXPERT专家系统相比,CT-EXPERT生成的TEC文件是分完整的.用一个TEC文件,一个ISO文件和一个命令文件就可能执行个加工操作.相反,当一个文件在CT-EXPERT中查询或者修改时,必须3.3.1.4 文件(FILES)* 本功能用于处理存储在(所用的)不同单元上的所有文件(选择一个单示其下的文件目录).* 可以对给定目录中的文件操作,或者从一个目录转到另一个目录.1): 拷贝(COPY)2): 删除(DELETE)3): 改变名称(RENAME)4): 显示(DESPLAY)5): 打印(PRINT)6): 转换单元(CHANGE UNIT)7): 格式化(INITIALISE)8): 退出(EXIT)3.3.1.5 表编辑(EDIT TABLES)1): TEC--规准表(工艺文件的定义)2): OFS--偏移量(补正量)3): VAR--变量(变量值代入)4): WIR--电极丝(使用线参数)3.3.2. EXECUTION执行方式* 配置机台* 调节多种参数* 运行测量功能* 在开始加式操作之前,执行所需要的测试3.3.2.1. 执行程序(PROGRAM EXECUTION)1). 切割(CUT)2). 空跑(DRY RUN)3). 检验(VERIFY)4). 绘图(DRAW ON SCREEN)5). 改变模式(CHANGE UNIT)3.3.2.2. 用户参数(USER PARAMETERS)1) HPA: 工件设度2) CLE: 补偿间隙3) SCF: 比例系数4) ROT: 工件旋转5) TFE: 补正量认可6) TRE: 斜度认可7) MIR,X: X镜像8) MIR,Y: Y镜像9) ZID: 下导头至平台距离10) ZSD: 上导头至工件顶部距离11) BLK: 单节执行12) CBC: 一个命令一个命令执行13) SIM: 加工与空跑转换14) TSIM: 模拟穿丝15) VSIM: 空跑速度16) BLD: 遇"/"跳过17) OSP: 选择性暂停18) ENG: 选择单位19) COE: 遇不错误继续执行20) ART: 断电后自动重启动21) ATH: 断丝后重穿丝22) CHRA: 选择表面精度的单位23) WIRE LN : 电极丝的消耗量24) MIOL: 测量允许的误差25) DVI: 缺省使用的源外设26) EXT: 缺省扩展27) DEIO: 电介液的导电率28) ATT: 开始切入路径的长度29) EAO: 遥控报警3.3.2.3: 电源参数(GENERAO PARAMETERS)* EL: 使用的电极丝号* PA: 工件的材料号1) FF: 暂时降低频率2) M : 切割方式3) V : 切割电压4) A : 脉冲宽度(放电时间)5) B : 休止时间6) S : 最大进给率7) AJ: 伺服基准平均电压8) TAC: 短脉冲时间9) IAL: 点火脉冲电流10) WS: 走丝速度11) WB: 线张力12) INJ: 水压13) ST: 保护策略3.3.2.4: 作图参数(DRAWING PARAMETERS) <略>3.3.2.5: 激活表(ACTIVE TABLES)1). TEC: 工艺表2). OFS: 补正值表3). VAR: 变量表4). PNT: 点表5). WIR: 电极丝准备表3.3.2.6: 测量(MEASURING)测量功能用于执行一系列操作,这些操作分成两类.* 机台调校测量* 电极丝相对于被加工工件位置的测量* 电极丝相对于被加工工件位置的测量1).找外轮廓中心(EXTERNAL CENTERING)2).找中心平面(MIDDLE) (寻沟槽)3).找拐角(CORNER)4).测角度(ALIGN ADGE)5).校孔ALIGN HOLES6).找边EDGE7).电极丝校垂直VERTICAL ALIGNMENT8).找中心CENTER9).工件校垂直PART ALIGNMERNT10).测ZID GUIDES SETUP11).喷嘴调节NOZZLE ADJUST12).垂直返回VERTICAL RETURN13).工件返回PART RETURN注意:1).一定要在加工状态下执行测量功能,例如,上导向器在低位置(工作位置),丝的张力正确(张力已校准,并且WB=精加工张力).水的离子浓度合适(即水电阻率要求范围)并保持恒温.2).被加工工件必须除油,去磁,去毛刺.3).每周一次,或者在每次加工高精度,斜度加工之前,特别是拆卸导向器后,要执行电极丝导向器设定功能.4).确信使用的电接触类型与所用电极丝的类型一致.5).开始测量前,要确认电极丝没有与被测量物短路.3.3.2.7. 手动(MANUAL)1).接触激活/不激活动力(TOUCH ACTIVE)2).返回断线点或轮廓(RETURN CONTOUR)3).电源参数(GENERATOR PARAMETERS)4).点动/连续方式(INCRE MENTAL MODE)5).接通/断开接触(SWITCH OFF CONTACT)6).激活/不激活(SWITCH OFF JET)7).软极限(SOFT LIMITS)3.3.2.8. 基准点(REFERENCE)机台配置的光栅尺每10MM有一个基准标记,任何一个基准标记都可以用来决定坐标轴的基准位置.3.3.2.9 服务(SERVICE)1).日期和时间(DATE HOUR)2).周期(CYCLES)3).语言(LANGUAGE)4).安全(SECURITY)3.3.3. INFO查询模式* 它汇集了所有涉及到机台配和加工操作监视的信息.3.3.3.1 观察画面(SURVEY)1). 机台坐标系(MACHINE)2). 工作坐标系(PART)3). 速度(SPEED)4). 压力(PRESURE)5). 去离子(DEIO)6). DO=0.000(补正值)3.3.3.2 加工画面(MACHINING)3.3.3.3 运行程序画面(RUNNING PROGRAMS)3.3.3.4 信息画面(MESSAGES)3.3.3.5 模态状况画面(MODAL STATE)3.3.3.6 空白画面(BLANK)3.3.3.7 参考点画面(REFERENCE)3.3.3.8 输入输出画面(INPUTS-OUTPUTS)3.3.3.9 断丝点画面(BREAKAGE POINTS)3.3.3.10 参考点画面(REFERENCE)3.3.3.11 输入输出画面(INPUTS-OUTPUTS)3.3.3.12 断丝点画面(BREAKAGE POINTS)3.3.3.13 服务画面(SERUICE)3.4 GRAPHIC 图形方式图形方式有一个图形页面,用于在操作者定义的平面上执行一个工件程序期间,在屏幕上显示电极丝行经的轨迹.3.5 常用命令词:3.5.1 CTA:用于机床坐标系的绝对加工移动.3.5.2 CTR:用于机床坐标系的相对加工移动.3.5.3 CPA:用于工件坐标系的绝对加工移动.3.5.4 CPR:用于工件坐标系的相对加工移动.3.5.5 GOH:用于移动Z轴,并根据新的工件高度H定位上导向器喷嘴的位置.3.5.6 GOP:把机床各轴移动到用SEP命令储存的点位.3.5.7 MOV:在机床坐标系中移动到所选定的数值.3.5.8 MVR:在机床坐标中相对移到所选定的数值.3.5.9 MPA:在工件坐标中移动到所选定的数值.3.5.10 MPR: 在工件坐标中相对移动到所选定的数值.3.5.11 REX:从当前规准表中取规准,传输给加工电源,参数根据工件高度H设定.3.5.12 SEP:点记忆.3.5.13 ZCL:时间计数器清靃.3.5.14 SMA:设定机床坐标系的X轴和Y轴坐标.3.5.15 SPA::设定工件坐标系的X轴和Y轴坐标.3.5.16 SPG:用来执行一个工件程序文件.3.5.17 TEC:用于选择含有即将使用的工艺规准表文件.3.5.18 CLS:清屏幕显示的图形页.3.5.19 CPY:用于拷贝原文件到另一前设,可以换名字.3.5.20 DLF:删除文件.3.5.21 LOOP:返回命令程序起点,并执行一定次数.3.5.22 SWA:存储电极丝按工作表面手动校直位置.3.6 加工前检查清单:3.6.1«电介液»功能检查:3.6.1.1过滤:确认过滤网压力表读数是否在设定范围,观察导电块冷却区是否有水浸泡.3.6.1.2 去离子度:15±2U.CM3.6.1.3 温度:20±0.53.6.2«腐蚀»功能的检查:3.6.2.1 导电块:是否被水浸泡,表面磨损情况及安装质量.3.6.2.2 接地电缆和编织线:各电缆连接是否牢固.3.6.3 «电极丝更换»的检查:3.6.3.1 丝的种类(直径.材料)3.6.3.2 走丝是否正常3.6.3.3 如果安装新的丝轴,检查丝轴的质量.丝是否有氧化.3.6.3.4 丝的校直和退火.3.6.4工件安装检查:3.6.4.1 夹治具的清洗.3.6.4.2 工件去毛刺.清洁.3.6.4.3 工件装夹.3.6.4.4 工件的调整.3.6.5参数调整和检查:3.6.5.1 绝对参考点找取.3.6.5.2 在更换(重新装)导向器之后,进行«导向器»设定循环.3.6.5.3 在更换喷嘴或更换导向之后,运行«喷嘴调节»过程.3.6.5.4 如果没有在命令程序内设定丝参数,就要在程序一开始加入该设定.3.6.5.5 在«EXE»方式下检查«用户»和«电源»参数什是否在工件切割时要求的参数值.3.6.5.6 在丝准备表内选择丝文件.(.WIR)3.6.5.7 选择需要的工艺文件.(.TEC)3.6.5.8 选择用户偏移文件.(USER.OFS) 3.6.6程序运行.3.6.7开始切割.11。