数控车加工陀螺

- 格式:docx

- 大小:155.32 KB

- 文档页数:10

其他机修钳工(高级工)试卷 1.答卷前将密封线内的项目填写清楚。

2.填写答案必须用蓝色(或黑色)钢笔、圆珠笔,不许用铅笔或红笔 。

3.本份试卷共 6 道大题,满分 46 分,考试时间 120 分钟。

(本大题共有60道试题,合计6分) .无论是轴承内圈基准端面对主轴轴肩的端面跳动,还是轴承内圈都将直接影响轴承内圈端面与主轴轴肩或隔套的结合情 ( ) .光学平直仪是一种精密光学测角仪器。

( ) .对于刚性回转体,长径比L/D <0.5时只需作静平衡。

( ) .畸形工件划线时,当工件重心位置落在支承面的边缘部位时,必 ( ) .磨削床身导轨时,采用端面磨削时的碗形砂轮对磨削液的击碎能 ( ) .因为采用近似加工方法一定会产生理论误差,所以在正规的工业 ( ) .提高切削速度是提高刀具寿命的最有效途径。

( ) .应用顺序阀可以使几个液压缸实现按预定的顺序动作。

( ) .主轴的纯径向跳动对工件的圆度影响很大,使车出的工件呈椭圆 ( ).锥形螺旋板弹簧是用于承受压缩力的场合。

( ).全闭环数控系统的测量装置一般为光电脉冲圆编码器。

( )12.原始误差等于工艺系统的几何误差。

( )答案:×13.工艺尺寸链中封闭环的确定是随着零件的加工方案的变化而改变。

( )答案:√14.若输给轴向柱塞泵以高压油,则一般可作为液压马达。

( ) 答案:√15.中心轴线与孔的端面不垂直的孔,必须采用钻斜孔的方法进行钻孔。

( )答案:√16.液控单向阀可用于保持压力、液压缸的支承、实现液压缸的锁紧状态等场合。

( )答案:√17.单向顺序阀可作平衡阀用。

( )答案:√18.划线平板是划线工件的基准面,划线时,可把需要划线的工件直接安放在划线平板上。

( )答案:×19.测量过程中,影响所得数据准确性的因素主要有:计量器具的误差、测量方法的误差、环境条件引起的误差。

( )答案:√20.改善零件、部件晒结构工艺性,可便于加工和装配,从而提高劳勤生产率。

金工车床实习报告总结6篇金工车床实习报告总结1转眼为期一周的金工实习结束了。

在实习期间虽然很累、很苦,但我却感到很快乐!因为我们在学到了作为一名钳工所必备的知识的同时还锻炼了自己的动手能力。

我们实习的第一天看了有关金工实习的知识和金工实习过程中的注意事项的碟片。

这是作为学生的我们第一次进入工厂当令人尊敬的工人,也是第一次到每一个工科学子一试身手的实习基地。

我怎么会不激动万分呢?一个星期,短短的一个星期,对我们这些非机械专业的工科学生来说,也是特别的宝贵。

因为这是一次理论与实践相结合的绝好机会,又将全面地检验我们的知识水平。

金工实习是培养学生实践能力的有效途径。

又是我们大学生、工科类的大学生,十分重要的也特别有意义的实习课。

金工实习又是我们的一次实际掌握知识的机会,离开了课堂严谨的环境,我们会感受到车间的气氛。

同时也更加感受到了当一名工人的心情,使我们更加清醒地认识到肩负的责任。

通过碟片的演示和老师的讲解。

我终于明白了什么是钳工。

同时也懂得了为什么有人说“当钳工是最累的!”钳工是以手工操作为主,使用各种工具来完成零件的加工、装配和修理等工作。

与机械加工相比,劳动强度大、生产效率低,但是可以完成机械加工不便加工或难以完成的工作,同时设备简单,故在机械制造和修配工作中,仍是不可缺少的重要工种。

第一天,来到车间,听完老师的要求,也看了黑板上那看似简简单单的图样,我们便开始了我们的实习。

首先是把在铁块上量好尺寸并画线,画线,这工作可马虎不得,一旦画错便会使自己的零件不合尺寸,还好听了老师说的注意事项,我按老师所说的,稍微把尺寸画大了一点。

接着,便是令我一生难以忘怀的锯削了。

我原先以为锯锯子嘛,就那么来回拖啊拖,没什么大不了的,小事一桩。

但事实上锯锯子,也是讲究诀窍的,锯锯子并不是一定都会累得两手发麻,两眼发慌的,我们首先要调节好锯口的方向,根据锯口的方向使力,起锯时应该以左手拇指靠住锯条,以防止锯条横向滑动,右手稳推手柄,锯条应该与工件倾斜一个锯角,约10度~15度,起锯角过大锯齿易崩碎,起锯角过小,锯齿不易切入,还有可能打滑,损坏工件表面,起锯时锯弓往复程要短,压力要小,锯条要与工件表面垂直。

基于UG的数控多轴加工工艺优化和工装夹具设计摘要:随着现代制造业的发展,许多企业不再一味地追求高品质、高效率的生产,而是将更多的精力放在了优化CNC多轴加工工艺和工装夹具的设计上。

“科技是第一生产力”,在劳动者、生产对象、生产工具这三大要素中,除了要熟练地运用生产工具外,还需要熟练地掌握生产技术。

为了适应多样化的市场需求,必须对CNC工艺进行持续的改善,并设计出更加可靠的工装夹具,以达到交货周期,提高质量。

关键词:多轴加工;工装夹具;机床仿真前言本文主要介绍了两种大型工件的加工方法,其中金属半环是一类具有复杂外形和易于变形的多面体件;由于其特殊的外形,使其不易进行装夹,且工件易发生变形、弯曲等工艺难题。

但是,电机外壳是一种批量大、表面质量高的产品,采用常规的工艺,必然会导致产品的外观品质下降。

本文主要介绍了UG/CAD软件,对两种不同类型的零件进行了工艺分析,并对其进行了多轴数控加工所需的模具夹具进行了详细的描述。

采用UG/CAM软件实现了两种不同类型的多轴CNC编程。

它是根据机床四、五轴的旋转特点,利用特殊的工具夹具,进行特殊的刀具定制,实现多轴的定点加工。

通过UG刀道模拟功能,对刀具刀柄、工装夹具、工件之间是否存在干涉、过切等问题进行了分析。

最后,对加工过程进行了后置处理,并产生了数控程序。

1、概念1.1UG的CAD模块与CAM模块UG的CAD主要包括实体建模、特征建模、自由形状建模、工程绘图、组装等。

CAM模块则提供数控加工CLSFS的创建和编辑功能,包括铣、车、线切割;此外,它还支持了图形后处理和机器数据生成,并提供了生产资源管理系统、切削仿真、图形刀轨编辑工具,如机床模拟及其他模拟及辅助处理。

1.2多轴定点加工多轴方向切削是多轴加工中普遍采用的一种方法,它的多轴定位主要是用来控制加工过程中的刀具轴和程序座标仪Z轴的向量。

1.3数控多轴机床加工技术概述1.3.1原理通常,CNC多轴加工是一种三个以上的连杆加工,是一种精加工作业方式,5轴多轴加工工艺是世界各国衡量其工业化程度的重要指标,这一技术在船舶、航天、模具、汽车等领域有着广泛的应用。

203中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.05 (上)高速电主轴,即为内装式电机主轴单元,是数控机床的重要部件。

其是在机床主轴单元内部安装主轴电机,对主轴起到了驱动作用,由此促使电机和主轴成为一个整体。

要提高数控机床的运行效率,就要掌握高速电主轴技术要点,充分发挥其优势,同时,推进电主轴技术不断完善。

1 高速电主轴所具备的优点传统的数控机床上的主轴运行,在发挥电机驱动作用的过程中,主要是带动中间的变速装置和传动装置,诸如齿轮、皮带以及联轴节等,此为“机械主轴”,也被形象地称为分离式和直联式主轴。

与这种传统的主轴相比,电主轴具备的优点如下。

(1)主轴运行中,是通过内部安装的电机驱动的,不需要通过中间的变速装置和传动装置,其设计结构简单而且紧凑,能够提高运行效率而且精度很高。

在运行的过程中,不会产生很大的噪声,振动也非常小。

(2)将交流变频技术充分利用起来,在额定转速范围内,电主轴可以无级变速。

当机床运行的过程中,无论发生任何的工况,或者在负载变化的情况下,电主轴都有很好的适应性。

(3)内装电机运行中,能够控制闭环矢量,还可以按照控制命令有效调控功率,且能够灵活控制驱动装置运行速度、输出力矩等等。

电主轴可以满足各种大功率要求,诸如低速重切削大转矩的时候,或者高速精加工的时候,电主轴都能够很好地发挥作用,还可以实现准停,同时满足C 轴传动功能。

(4)电主轴可以高速运行,有良好的稳定性,动态精度较高,使数控机床切削的速度更高,加工的精密度也更高。

(5)由于电主轴的运行不需要经过中间传动环节,因此其平稳性更高,不会受到外来的冲击,主轴的轴承不需要承受很大的动负荷,精度寿命得以延长。

(6)电主轴使电机和主轴构成一个整体,形成一个单元,使电主轴可以系列化生产,形成一定的规模,而且生产更加专业化。

电主轴作为数控机床功能部件,也作为一种商品进入到市场中。

UGNX数控车床后处理技术研究刘镝时【摘要】NC lathe turning cycle has a specific programming format,which programming is simple and convenient.The NC code produced by the default post processing file of the CAM software needs to be manually modified.Take NX11 and Fanuc 0i CNC lathe as an example,through customized post-processing file,output Fanuc 0i NC lathe format G71 turning cycle NC program.The programming efficiency and accuracy are improved.%数控车床编程使用车削循环使程序简洁方便,但具有自己的特定编程格式,CAM软件产生的刀路,利用自带的后处理文件输出的数控代码不符合机床格式,需要手工修改才能使用.对NX11和Fanuc oi数控系统车床进行研究分析,通过定制后处理文件,输出符合Fanuc oi数控车床格式的G71车削循环数控程序,提高了编程效率和准确性.【期刊名称】《制造技术与机床》【年(卷),期】2018(000)001【总页数】6页(P159-164)【关键词】数控车床;UGNX;后置处理;车削循环;G71【作者】刘镝时【作者单位】上海电机学院,上海201306【正文语种】中文【中图分类】TG659后处理技术将计算机自动编程生成的刀具轨迹文件转换为数控机床控制器可接受的刀具路径,并控制指挥刀具的移动或其他行为,因为不同类型的数控机床结构不同,控制系统不同,不同的数控系统的指令格式是不一样的,所以不同的数控机床和系统要有相应的后置处理文件。

数控加工中心四轴加工技术的应用技巧分析摘要:在现代航空航天领域,工业生产中数控加工中心占据的地位越来越重要。

数控加工中心的应用不但能够提升加工效率,同时还能够更好的保障所加工机械零部件的精度。

在当前数控加工中心四轴加工是最为常见的一种加工方式。

文章分析了四轴加工技术的特点,并探讨了其应用技巧,以期能够给行业工作人员提供有益参考。

关键词:数控加工中心;四轴加工;应用技巧目前,四轴加工技术被广泛应用在数控加工当中。

在使用此技术进行数控加工时,技术人员首先要做的就是借助软件获得相关代码,然后在借助相关流程完成刀路加工。

通过调查发现,UG 软件是当前市场中的常用软件,数控加工技术人员会选择利用此软件完成较为复杂的多轴加工,比如零件制造、轮胎模型、飞机发动机等等。

主要工作方向为叶片加工、叶轮加工、机匣外壳加工等等,并且应用地点多为传统固定轴加工的薄弱地点。

下面详细阐述了基于UG 的数控四轴加工工艺优化方案,以期推动数控行业获得进一步发展。

1 四轴数控加工技术简介数控加工是一个非常复杂的过程,在实际工作中,如何选择刀具与工具的位置是技术人员需要重点考虑的内容之一。

四轴加工在实际的运行过程中,是将四轴坐标轴首先进行固定,然后根据加工件的需求来进行坐标轴的运动,这样可以通过计算机编程所控制的程序,来保证每一个轴运动的进度和速度得到良好的控制,从而使加工件具备更加良好的应用效果。

除了将四轴进行固定来进行加工外,由于之前我国车床加工的过程中会出现三轴联动,也可以在此基础上增加一个轴,保证最终加工件的加工面能够有更精确的控制。

在四轴加工的实际运行过程中,主要有平面坐标轴以及旋转坐标轴,在平面坐标轴中,由于可以利用空间坐标轴来代替整个空间。

立式主轴回转机床与回转轴机床最大的不同在于它的顶部装有回转装置,可以以Z 轴为中心轴进行360°旋转。

通常情况下,技术人员将运动部分称为C轴,而且在回转装置中,A 轴可以在X 轴±90°内进行旋转。

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

摘要高速电主轴作为高速数控机床的核心部件,是将高频电机的转子热压在机床主轴上,输出端直接与刀具或工件连接在一起的一种“零传动”机构。

因此,它不仅具有电机多变量、非线性、强耦合的电磁特性,而且具有高速机床主轴转矩响应快、转矩平稳、抗扰动性能高的特点。

当高速电主轴处在不同的控制方式下时,主轴转矩的动态输出性能不仅直接影响主轴加工工件的几何形状和表面粗糙度,更是高速加工时系统振动、噪声以及温升的源泉,是高速数控机床整体性能的直接体现,同时也是高速数控机床设计、制造及控制共同关心的一个重要指标。

本文以数控机床高速电主轴为研究对象,建立了电主轴系统三维有限元模型,采用弹性支承模拟了轴承的支承,利用新一代的有限元分析软件ANSYS Workbench 对数控机床高速电主轴进行了静力学分析和模态分析。

分析结果表明: 数控机床高速电主轴的静刚度能够满足要求; 数控机床高速电主轴的最高工作转速远远低于其一阶临界转速,能有效避免共振的发生。

从而验证了该数控机床高速电主轴设计的合理性,也为数控机床高速电主轴的优化设计以及力热耦合特性分析奠定了基础。

关键词:数控机床,高速电主轴,ANSYS Workbench,动态性能,静态性能AbstractHigh-speed motorized spindle, as the core component of high-speed CNC machine tool, is a kind of "zero drive" mechanism that hot-presses the rotor of high-frequency motor on the spindle of machine tool and directly connects the output end with the cutter or workpiece. Therefore, it not only has the electromagnetic characteristics of multi-variable, nonlinear, strong coupling of the motor, but also has the characteristics of high-speed machine spindle torque response, torque stability, high anti-disturbance performance. When high speed motorized spindle are under different control modes, the dynamic output shaft torque performance not only directly affect the spindle machining geometrical shape and surface roughness of workpiece, but also the high speed machining system is the source of vibration, noise and temperature rise, high speed nc machine tools is the direct embodiment of the overall performance, and high speed CNC machine tool design, manufacturing and control an important index of common concern.This paper takes the high-speed motorized spindle of CNC machine tool as the research object, establishes the three-dimensional finite element model of the motorized spindle system, simulates the bearing support with elastic support, and conducts static analysis and modal analysis on the high-speed motorized spindle of CNC machine tool with the new-generation finite element analysis software ANSYS Workbench. The results show that the static stiffness of high-speed motorized spindle can meet the requirements. The maximum working speed of high-speed motorized spindle of CNC machine tool is far lower than the first critical speed, which can effectively avoid resonance. Thus, the rationality of the design of high-speed motorized spindle for CNC machine tool is verified, and the foundation is laid for the optimization design of high-speed motorized spindle for CNC machine tool and the analysis of the coupling characteristics of force and heat.Keywords:CNC machine tool, High-speed motorized spindle, ANSYS Workbench, Dynamic performance, Static performance目录1 绪论 (1)1.1 研究背景 (1)1.2 研究意义 (2)1.3 研究现状 (3)1.3.1 高速电主轴的热性能研究 (3)1.3.2 高速电主轴的应用现状 (4)1.3.3 高速电主轴的静动态性能研究 (4)2 电主轴主要结构及其有限元模型的建立 (5)1.1 电主轴主要结构及主轴主要参数 (5)1.2 电主轴有限元模型的建立 (6)3 电主轴静力学分析 (8)3.1 典型受力条件下的主轴受力计算 (8)3.1.1 高速铣削加工时作用在数控机床高速电主轴上的平均圆周切削力Fcav∑ (8)3.1.2 作用于主轴的径向力Fr (9)3.2 电主轴单元静力分析(加载、约束与求解) (9)4 电主轴模态分析 (10)5 结论和展望 (12)5.1 结论 (12)5.2 展望 (12)参考文献 (13)1 绪论数控机床高速电主轴作为现代高速加工技术的核心部件之一,广泛应用于各种数控加工中心和高性能的机床主轴上,具有多变量、非线性、强耦合的特点,其内部的电磁转换与主轴动态输出性能之间存在着非常复杂的相互依存关系。

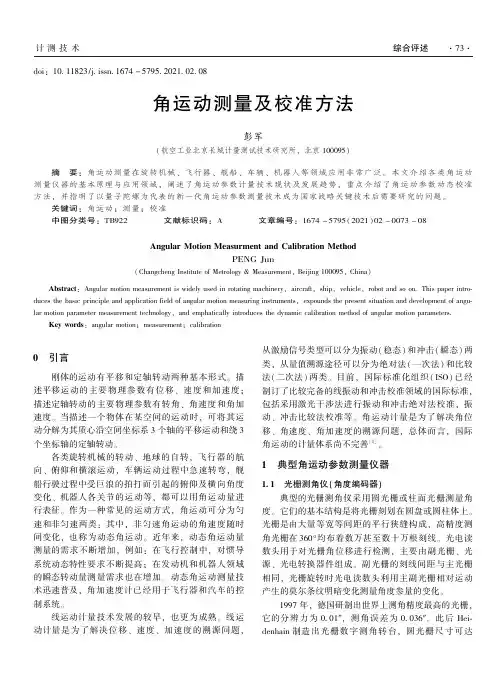

doi:10.11823∕j.issn.1674-5795.2021.02.08角运动测量及校准方法彭军(航空工业北京长城计量测试技术研究所,北京100095)摘㊀要:角运动测量在旋转机械㊁飞行器㊁舰船㊁车辆㊁机器人等领域应用非常广泛㊂本文介绍各类角运动测量仪器的基本原理与应用领域,阐述了角运动参数计量技术现状及发展趋势,重点介绍了角运动参数动态校准方法,并指明了以量子陀螺为代表的新一代角运动参数测量技术成为国家战略关键技术后需要研究的问题㊂关键词:角运动;测量;校准中图分类号:TB922㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1674-5795(2021)02-0073-08Angular Motion Measurment and Calibration MethodPENG Jun(Changcheng Institute of Metrology&Measurement,Beijing100095,China)Abstract:Angular motion measurement is widely used in rotating machinery,aircraft,ship,vehicle,robot and so on.This paper intro-duces the basic principle and application field of angular motion measuring instruments,expounds the present situation and development of angu-lar motion parameter measurement technology,and emphatically introduces the dynamic calibration method of angular motion parameters.Key words:angular motion;measurement;calibration0㊀引言刚体的运动有平移和定轴转动两种基本形式㊂描述平移运动的主要物理参数有位移㊁速度和加速度;描述定轴转动的主要物理参数有转角㊁角速度和角加速度㊂当描述一个物体在某空间的运动时,可将其运动分解为其质心沿空间坐标系3个轴的平移运动和绕3个坐标轴的定轴转动㊂各类旋转机械的转动㊁地球的自转,飞行器的航向㊁俯仰和横滚运动,车辆运动过程中急速转弯,舰船行驶过程中受巨浪的拍打而引起的俯仰及横向角度变化㊁机器人各关节的运动等,都可以用角运动量进行表征㊂作为一种常见的运动方式,角运动可分为匀速和非匀速两类:其中,非匀速角运动的角速度随时间变化,也称为动态角运动㊂近年来,动态角运动量测量的需求不断增加,例如:在飞行控制中,对惯导系统动态特性要求不断提高;在发动机和机器人领域的瞬态转动量测量需求也在增加㊂动态角运动测量技术迅速普及,角加速度计已经用于飞行器和汽车的控制系统㊂线运动计量技术发展的较早,也更为成熟㊂线运动计量是为了解决位移㊁速度㊁加速度的溯源问题,从激励信号类型可以分为振动(稳态)和冲击(瞬态)两类,从量值溯源途径可以分为绝对法(一次法)和比较法(二次法)两类㊂目前,国际标准化组织(ISO)已经制订了比较完备的线振动和冲击校准领域的国际标准,包括采用激光干涉法进行振动和冲击绝对法校准,振动㊁冲击比较法校准等㊂角运动计量是为了解决角位移㊁角速度㊁角加速度的溯源问题,总体而言,国际角运动的计量体系尚不完善[1]㊂1㊀典型角运动参数测量仪器1.1㊀光栅测角仪(角度编码器)典型的光栅测角仪采用圆光栅或柱面光栅测量角度㊂它们的基本结构是将光栅刻划在圆盘或圆柱体上㊂光栅是由大量等宽等间距的平行狭缝构成,高精度测角光栅在360ʎ均布着数万甚至数十万根刻线㊂光电读数头用于对光栅角位移进行检测,主要由副光栅㊁光源㊁光电转换器件组成㊂副光栅的刻线间距与主光栅相同,光栅旋转时光电读数头利用主副光栅相对运动产生的莫尔条纹明暗变化测量角度参量的变化㊂1997年,德国研制出世界上测角精度最高的光栅,它的分辨力为0.01ᵡ,测角误差为0.036ᵡ㊂此后Hei-denhain制造出光栅数字测角转台,圆光栅尺寸可达ϕ400mm,栅线数可达162000条,系统误差在ʃ0.15ᵡ范围内㊂圆光栅广泛应用于机器人㊁数控机床㊁航空航天等领域㊂德国的Opton和Heidenhain㊁英国的Ren-ishaw㊁美国的Itek,Micro-E和GRI主要生产各类圆光栅编码器㊂圆光栅既可用于高准确度角位移测量,也可用于动态角运动量测量㊂1.2㊀转速测量仪转速测量仪最简单的方式是利用敏感器件在旋转运动过程中每周产生一个脉冲,通过测两个脉冲间的时间间隔计算转速㊂敏感器件包括光电式㊁磁电式㊁电感电容式等㊂利用多齿或多标记细分法可以在每周产生多个脉冲,实现对转速的细分测量,但其细分数有限,瞬时转速的时间分辨力低,不能满足动态测量需要㊂转动量测量还常采用测速发电机法,这种方法利用电磁感应原理,其输出电压与转速成正比,缺点是进行动态测量频响范围窄㊁准确度低㊂上述方法主要用于匀速转速测量㊂1.3㊀扭振测量仪扭振亦即扭转振动,是结构动力学行为的表现形式之一,一般与其他振动载荷同时出现㊂扭振会对结构施加额外载荷(振动力矩及其伴随应力),会引起结构疲劳㊁振动㊁噪声㊁舒适性等方面的问题㊂扭振的主要表征参数包括扭转角度㊁角速度㊁角加速度以及动态扭矩等㊂扭振测试仪广泛应用于舰船㊁航空发动机㊁车辆㊁机器人等领域,是监测㊁检验装备旋转㊁扭振是否符合设计要求㊁判断设备健康状态㊁预测装备零部件寿命的重要手段之一㊂高端扭振测试仪具有全面的扭转运动学和扭转动力学分析功能㊂作为第一代扭振测试仪的典型代表 盖格尔扭振测量仪为全机械结构,通过模仿惯性速度传感器测量实现扭振拾取和记录㊂HBM以及ONOSOKKI则直接通过高采样率㊁高准确度㊁具有扭转波动测量功能的系列化扭矩传感器实现扭矩的测量㊂B&K TAC15使用线性加速度计拾取扭振信号,来适应扭振的现场测量需求㊂德国Polytec公司采用OFV400激光探头以及OFV4000控制器实现物体扭转和角运动的测量㊂其基本原理是激光干涉仪发出两束测量光束,其距离固定㊁平行且已知㊂通过两束光测量物体表面两点的线速度,根据两速度的差值与光束的距离之间的关系可计算出被测物体的角速度,从而实现旋转轴角运动参数的非接触测量㊂1.4㊀陀螺仪陀螺仪用于角速度的测量㊂惯性导航系统主要由陀螺和加速度计组成,因其自主性高㊁隐蔽性好㊁抗干扰能力强㊁全天候㊁全时空等诸多优点被广泛应用于航空㊁航天㊁航海和陆地机动等领域㊂现代军事装备离不开惯性导航系统㊂潜艇在水下长时间航行,飞行器在空间的稳定㊁摄影测绘㊁姿态调整,武装直升机等武器系统的瞄准线和射击线的稳定等都需要通过惯性测量系统实现㊂惯性导航系统具有初始对准时间长㊁其自身漂移导致误差积累等缺点,一度被卫星导航系统所压制㊂随着国际形势的风云变幻,卫星导航系统在安全性㊁可靠性等方面的缺点逐渐显现,很难保证武器装备在战时的可靠性甚至可用性,惯性导航系统在军事领域不可替代的地位更加凸显㊂陀螺仪是惯性导航系统的核心部件,其性能直接决定了惯性导航系统的准确度㊂陀螺仪的发展经历了从以牛顿经典力学为理论基础的转子陀螺仪到三浮陀螺仪,再到以Sagnac(萨格纳克)效应为基础的激光陀螺㊁光纤陀螺,工作原理和性能指标不断进步㊂目前,传统陀螺准确度最高的是静电陀螺(ESG),其零偏稳定性在10-6~5ˑ10-4ʎ/h范围内;中高精度零偏稳定性在5ˑ10-4~10-1ʎ/h范围内,包括激光陀螺(RLG)和光纤陀螺(FOG)等㊂光纤陀螺发展很快,霍尼韦尔公司研制的干涉型光纤陀螺(IFOG)零偏稳定性优于1ˑ10-4ʎ/h,角度随机游走5ˑ10-5ʎ/h1/2[2]㊂受到原理限制,传统陀螺仪很难兼顾高准确度和小体积,其漂移所带来的误差累积也限制了它的应用㊂半球谐振陀螺(Hemispherical Resonance Gyroscope, HRG)是一种利用半球壳唇缘的径向振动驻波进动效应来敏感基座旋转的新型固态谐振陀螺,是目前准确度最高的固体振动陀螺,具有无高速转子和活动部件㊁启动时间短㊁漂移小㊁过载能力强㊁频带宽㊁耐辐射以及体积小㊁重量轻㊁功耗低㊁寿命长㊁适应复杂环境等优点,特别适合在空间飞行器上使用㊂美国是最早研究HRG的国家,诺斯罗普㊃格鲁门公司的HRG 成功应用于MX洲际导弹;Delco公司为美国国家航空航天局的哈勃望远镜设计的Hubble HRG测量误差为0.00008ʎ/h㊂2018年法国赛峰公司的半球谐振陀螺角度随机游走达到0.0002ʎ/h1/2,标度因数稳定性为0.1ˑ10-5(有效值),零偏稳定性为0.0001ʎ/h㊂HRG 产品在航天领域应用最多,涉及天基预警㊁对地观测㊁深空探测等㊂微半球谐振陀螺是半球谐振陀螺小型化的产物,也是半球谐振陀螺的发展方向㊂随着现代物理学的发展,原子冷却㊁原子操控㊁激光等技术飞速进步,诞生了以原子物理和量子力学为理论基础的新型陀螺仪:量子陀螺[3-4]㊂量子陀螺以碱金属原子㊁电子和惰性气体原子等为工作介质,具有体积较小和超高准确度等优点,在惯性导航㊁姿态控制等领域表现出巨大的潜力,一经问世便成为国内外的研究热点㊂量子陀螺仪可分为自旋式和干涉式两大类,自旋式包括核磁共振陀螺仪(NMRG)㊁无自旋交换驰豫陀螺仪(SERF)和金刚石NV色心陀螺仪;干涉式主要为原子干涉陀螺仪(AIG)㊂上述的四种量子陀螺仪中,发展最为成熟的是核磁共振陀螺仪,其准确度高㊁体积小,具有芯片化的前景,美国在二十世纪70年代已开展相关技术研究㊂在美国国防部高级研究计划局(DARPA)对微小型㊁高准确度陀螺的需求牵引下,诺斯罗普㊃格鲁门公司近年来取得了积极的进展,研制的陀螺样机零偏稳定性为0.02ʎ/h,标度因数稳定性为5ˑ10-6,在此基础上,该公司拟实现零偏稳定性为1ˑ10-4ʎ/h㊁标度因数稳定性为1ˑ10-6的惯性测量单元㊂航天科工集团33所自主研制出核磁共振陀螺原理样机,使我国成为全球为数不多的掌握这项技术的国家之一㊂SERF陀螺的研究起步稍晚,2011年,普林斯顿大学的第二代SERF研究装置实现了零偏稳定性0.0005ʎ/h㊂北京航空航天大学㊁北京航天控制仪器研究所等单位也在开展SERF陀螺的研究㊂金刚石NV色心陀螺仪利用氮空位中的核自旋或者电子自旋结构和多种荧光辐射体系引起的微弱自旋信息来敏感载体转动信息,近年来进展较慢㊂原子干涉陀螺仪理论上具有超高准确度,零偏稳定性可以达到10-10ʎ/h,但研究起步较晚㊁技术难度大㊂近年来美国斯坦福大学㊁法国巴黎天文台㊁德国汉诺威大学等均开展了原子干涉陀螺仪研究㊂法国巴黎天文台首次实现采用冷原子干涉进行三个方向的加速度以及三个方向的角速度测量㊂国内中科院武汉物数所㊁清华大学和北京航天控制仪器研究所等单位也在开展原子干涉陀螺仪研究㊂全球卫星导航系统(GPS)存在易受干扰㊁欺骗及在某些环境下不可用等缺陷,美国一直在寻求GPS替补方案,以打破对其高度依赖㊂由于量子导航系统具有准确度高㊁抗干扰能力强等特性,具有不依赖于GPS实现自主定位的潜力㊂DARPA布局开展定位㊁导航和授时(PNT)相关技术研究,包括适应型导航系统(ANS)㊁微小型化PNT(Micro-PNT)㊁量子辅助感测和读出(QuASAR)㊁超快激光科学与工程项目(PULSE)以及对抗环境下时空和方向信息(STOIC)等㊂未来有望实现不依赖于GPS,可以达到GPS系统定位准确度的微型化量子惯性导航与定位系统㊂1.5㊀角加速度计角加速度计采用不同的工作原理,获得与角加速度成比例的电信号,目前主要有液环式㊁压阻式和压电式角加速度计㊂分子型液环式角加速度计利用液体双层理论来敏感输入轴方向的角加速度,并输出与该角加速度信号成正比的电信号,它主要由液环及放大器组成㊂液环内的工作液体作为惯性质量相对于转换器运动时,液体的流动转移 转换器 液体 界面处的电荷,由于 Quincke 效应,液体的惯性运动直接转换为与角加速度相对应的电信号㊂压阻式角加速计中,硅谐振梁式角加速度计是通过对位于硅谐振梁上压敏电阻的阻值变化测量角加速度值㊂当角加速度产生时,压敏电阻阻值的变化与加载在谐振梁上的力成比例㊂压电式角加速度计其压电陶瓷会在垂直于轴的环向产生一个与角加速度成比例的电荷㊂角加速度计可用于惯导系统中,角加速度信息与惯性导航装置所采集的其它信息相互结合,可以使得系统的动力学系数辨识和制导控制一体化设计成为可能;同时,由于角加速度信息在相位上超前于角速度反馈,因此引入角加速度信息的反馈可以提升飞行器/水下航行器抗未知瞬发干扰的能力㊂2㊀角运动参数计量标准角运动参数可分为静态参数和动态参数㊂静态参数主要有角位置和匀速旋转运动的转速,其中低转速的发生装置主要为速率转台,主要用于陀螺和惯导系统的测试与校准;动态参数是指随时间变化的量,主要有动态角速度和动态角加速度,主要发生装置有角振动台㊁摇摆台㊁角冲击台㊁突停台㊁仿真转台等㊂2.1㊀角位置计量标准角位置计量标准主要有多齿分度台㊁位置转台或棱体及光电自准直仪组成的测角系统等,可实现对角度分度及角位置定位的计量测试㊂多齿分度台是检测角度的一种精密仪器,主要由两个具有相同外径㊁齿形㊁齿距的端面齿盘组成的精密角度测量工具,它的检测角度基数为360ʎ/n,n为一周的齿数,常用的有360齿㊁391齿和720齿等,最大分度误差为0.2ᵡ~0.5ᵡ㊂位置转台主要由台体㊁控制系统㊁角度测量系统㊁控制计算机等组成㊂目前高准确度位置转台的角位置定位误差小于1ᵡ㊂按转台的轴数可分为单轴㊁双轴和三轴转台㊂在三轴转台上校准惯性系统,一次安装即可完成航向角㊁俯仰角和横滚角的校准㊂对陀螺进行校准时,利用三轴转台提供的精确姿态信息,以地球的重力加速度和自转角速度作为输入量,将转台按照设定的轨迹转动到不同的位置,通过观测陀螺的输出,根据已经建立的数学模型,对陀螺标定因数进行校准,一般有八位置法和十六位置法㊂棱体及光电自准直仪组成的测角系统则可以对角度发生装置进行测量与校准,棱体常见的有23面棱体和24面棱体,分度误差小于1ᵡ,光电自准值仪则在小角度范围内误差小于0.1ᵡ㊂2.2㊀转速计量标准速率转台是陀螺和惯导系统在设计㊁研制㊁生产过程中常用的计量标准之一㊂按其转轴的数目分有单轴㊁双轴㊁三轴㊂速率转台对陀螺校准是根据转台提供的一系列标准角速度,与陀螺的输出进行比较,由陀螺的误差模型,得到其标度因数(灵敏度)和安装误差角㊂常用的速率转台的范围为0.0001~1000ʎ/s,角速率准确度和稳定性为5ˑ10-5(360ʎ角度间隔)㊂可以满足机械陀螺仪和微机械陀螺仪的计量测试需求㊂俄罗斯全俄门捷列夫计量科学研究院(VNIM)建立的角速度标准角速度范围为0.00006~600ʎ/s,角速误差为1ˑ10-5㊂航空工业计量所建有低转速计量标准[5-6]如图1所示,超低速转速标准转台采用气浮轴系支撑,分体式力矩电机驱动,高准确度光栅测角系统反馈控制,实现速率范围0.00001~1000ʎ/s,角速率准确度和稳定性优于2ˑ10-6(360ʎ角度间隔)㊂图1㊀超低速转速标准台2.3㊀动态角运动计量标准对角运动量的动态计量需求主要有:陀螺或惯导系统产品的幅频特性㊁相频特性㊁带宽㊁启动时间延迟等,主要的工作计量标准有角振动台㊁仿真转台㊁突停台等㊂ISO制定的角运动标准有ISO16063-152006‘Methods for the calibration of vibration and shock transducers Part15:Primary angular vibration calibra-tion by laser interferometry“㊂我国的动态角运动计量技术规范有GB/T20485.15-2010/ISO16063-15:2006‘振动与冲击传感器校准方法第15部分激光干涉法角振动绝对校准“,GJB/J6205-2008‘角振动传感器校准规范“㊁JJF1453-2014‘角运动传感器(角冲击法)校准校准规范“㊁JJG(军工)184-2019‘标准角振动传感器“㊂以下简要介绍各类角运动动态校准方法,并对各种方法的特点进行比较㊂2.3.1㊀角振动标准角振动标准通过控制角振动激励台产生标准的正弦角运动信号,同时采集标准输出与被校传感器的输出,经过正弦拟合或DFT等处理,比较标准信号的幅值与被校传感器输出信号的幅值,得到传感器的灵敏度,比较标准输出信号初始相位角与被校传感器输出信号的初始相位角,得到相位差,实现对传感器幅频特性和相频特性的校准㊂德国PTB(Physikalisch-Technische Bundesanstalt)系列角振动标准可实现的频率范围为0.4~1000Hz,幅值测量不确定度为0.3%~0.5%㊂韩国KRISS(Korea Research institute of standard and science)系列角振动标准可实现的频率范围为1~800Hz,幅值测量不确定度为0.3%~0.8%㊂近年来,中国计量科学研究院(NIM)也进行了角振动的研究工作,目前角振动标准可实现的频率范围为0.05~1200Hz㊂航空工业计量所建有系列角振动标准,其频率范围为0.005~1000Hz,幅值灵敏度校准(如图2)不确定度为0.5%~2%,相位测量不确定度为0.5ʎ~2ʎ㊂计量所低频角振动标准采用基于气浮轴系激励源㊁基于分体式永磁电机的低失真动态角运动反馈控制㊁通过对光栅信号的解调㊁非线性补偿将角振动量值直接溯源到角度和时间两个基本量㊂通过同时采集角振动标准输出并对其进行解算,得到角位移序列φM(t i),与被校传感器在激励作用下产生输出u(t i)进行正弦拟合得到㊂u(t i)=A u cosωt i-B u sinωt i+C u(1)φM (t i )=A φcos ωt i -B φsin ωt i +C φ(2)由式(1)和式(2)联立求解得到式(3)和式(4)㊂^u =A 2u +B 2u ㊀㊀φu =arctanB uA u(3)^φM =A 2φ+B 2φ㊀㊀φS =arctanB φA φ(4)式中:^u为角振动传感器输出的幅值,φu 为角振动传感器输出在采集时刻的相位角,^φM为标准角位移幅值,φS 为标准角位移采集时刻的相位角㊂图2㊀低频角振动台被校传感器可以是角位移㊁角速度或角加速度传感器,标准测量通道为位移信号,为了用同一标准完成对不同角振动传感器的校准,需要对角位移㊁角速度和角加速度依据式(5)~(10)进行换算㊂角位移过程为^d =^φM ㊀㊀ϕd =ϕS (5)角速度过程为^v =2πf ^φM ㊀㊀ϕv =ϕS +π2(6)角加速度过程为^a =(2πf )2^φM ㊀㊀ϕa =ϕS +π(7)得到角振动传感器的幅值灵敏度和相位角延迟分别为角位移传感器S d =^u^d ㊀㊀Δϕ=ϕd -ϕu(8)角速度传感器S v =^u^v㊀㊀Δϕ=ϕv -ϕu(9)角加速度传感器S a =^u^a ㊀㊀Δϕ=ϕa -ϕu(10)由此,可以获得各类传感器的幅值灵敏度和相移[7]㊂2.3.2㊀角冲击标准角冲击标准通过控制角冲击激励台产生一定脉冲持续时间和峰值的半正弦激励,由激光干涉仪与柱状圆光栅组成的标准测量系统,利用高速数采模块同时采集标准测量信号与被校传感器信号,解算出标准信号波形和被校传感器输出波形,比较两信号的峰值得到传感器的幅值灵敏度㊂德国PTB 从上世纪九十年代开始一直在进行角冲击标准研究,但目前的能力和指标没有公开的报道㊂其他国家计量机构也未见相关报道㊂航空工业计量所角冲击标准如图3,其技术指标峰值角加速度为500~15000ʎ/s 2,脉冲宽度为5~30ms,测量不确定度为2%㊂角冲击标准激励源由台面㊁空气轴承㊁光栅㊁电机等组成㊂控制系统以计算机为核心,主要有两条控制线路:一路是由主控制器㊁主轴电机㊁光栅主控系统;另一路是由从控制器㊁滑环电机㊁编码器组成的跟随系统㊂激光干涉仪与柱状圆光栅组成标准测量系统,PXI总线数据采集系统对标准测量系统输出信号和被校传感器输出信号进行采集,将角冲击量值溯源到角度和时间两个基本量[8]㊂图3㊀角冲击标准角冲击标准在不同的半正弦波脉冲持续时间和峰值状态下,对角运动传感器进行校准[9]㊂被校角运动传感器刚性安装在角冲击台台面上,标准装置控制系统根据校准的要求,控制角冲击台给出相应的半正弦激励㊂采用光栅作为角运动量测角元件,其输出的电压信号^ux 和^u y 被数据采集系统数字化后形成2个离散信号系列^u x [n ]和^u y [n ]㊂被测角位移可由公式(11)计算得到[10]㊂θ[n ]=g 2πarctan ^uy [n ]^ux [n ]+k π()(11)式中:θ[n ]为角位移,rad;^ux [n ],^u y [n ]为光栅读数头输出信号,V;n 为0,1,2,3, ,离散信号系列变量;g 为光栅栅距,rad;k 为整数㊂可采用时域差分法对角位移信号一次差分得到角速度,数据处理过程如图4(a)所示;对角位移信号两次差分得到角加速度,数据处理过程如图4(b)所示㊂图4㊀时域差分计算方法也可用频域DFT法计算得到角速度,数据处理过程如图5(a)所示;用频域DFT法计算角加速度数据处理过程如图5(b)所示㊂图5㊀频域DFT计算方法比较被校传感器的输出与标准装置的输出,得到被校角运动传感器的灵敏度㊂㊀㊀公式(12)可计算出角加速度传感器灵敏度㊂Sθ㊆=^uθ㊆θ㊆(12)式中:Sθ㊆为角加速度传感器的角冲击灵敏度,V/(ʎ㊃s-2); ^uθ㊆为角加速度传感器输出的电压峰值,V;θ㊆为输入角加速度峰值,ʎ/s2㊂公式(13)可计算出角速度传感器灵敏度㊂Sθ㊃=^uθ㊃θ㊃(13)式中:Sθ㊃为角速度传感器的角冲击灵敏度,V/(ʎ㊃s-1); ^uθ㊃为角速度传感器输出的电压峰值,V;θ㊃为输入角速度峰值,(ʎ)/s㊂公式(14)可计算出角位移传感器灵敏度㊂Sθ=^uθθ(14)式中:Sθ为角位移传感器的角冲击灵敏度,V/(ʎ);^uθ为角位移传感器输出的电压峰值,V;θ为输入角位移峰值,(ʎ)㊂3㊀采用不同激励信号对陀螺进行校准不同类型的激励信号可以获得被校传感器的不同的计量特性,可以根据用户的测试需求选择激励信号的类型及角运动计量标准装置㊂本文采用超低转速标准装置㊁角振动标准装置㊁角冲击标准装置对同一支光纤陀螺进行校准㊂3.1㊀超低速转速标准采用超低转速标准对光纤陀螺校准,校准结果如表1,光纤陀螺在不同角速度下的标定曲线如图1所示㊂表1㊀某光纤陀螺静态输出校准结果表标准角速率/(ʎ㊃s-1)实测传感器输出值/mV灵敏度/(mV㊃(ʎ㊃s-1)-1)标准角速率/(ʎ㊃s-1)实测传感器输出值/mV灵敏度/(mV㊃(ʎ㊃s-1)-1)1 6.6669 6.67-1-6.5627 6.56 533.1273 6.63-5-33.0025 6.60 1066.1962 6.62-10-66.0415 6.60 50330.049 6.60-50-329.9434 6.60 100655.833 6.56-100-655.3775 6.55 150972.9317 6.49-150-972.7992 6.49 2001277.945 6.39-200-1278.065 6.39 2501567.376 6.27-250-1567.476 6.27 3001837.557 6.13-300-1837.694 6.13图6㊀光纤陀螺静态标定曲线图㊀㊀从表1与图6中可以看出:随着角速度的提高,该传感器输出灵敏度有所下降,在角速率小于50ʎ/s 时传感器灵敏度为6.6mV/(ʎ㊃S-1),最高角速率时,其输出灵敏度系数为6.1mV/(ʎ㊃S-1),正反转的对称性除1ʎ/s,其余可达0.45%㊂3.2㊀低频角振动标准采用低频角振动台对该光纤陀螺进行校准,校准结果见表2所示,其幅频特性和相频特性曲线见图7所示㊂表2㊀某光纤陀螺不同频率下正弦激励校准结果表序号给定频率/Hz灵敏度系数/(mV㊃(ʎ㊃s-1)-1)相移/(ʎ)11 6.610.05 22 6.600.22 35 6.580.40 48 6.580.69 510 6.590.89 616 6.59 1.48 720 6.63 2.01 830 6.61 2.84 940 6.63 3.68 1049 6.70 5.32 1160 6.59 5.62 1270 6.57 6.00 1380 6.687.00 1490 6.738.14 15100 6.629.08图7㊀某光纤陀螺幅频与相频特性㊀㊀从表2和图10中可以看出,由于该传感器的频带足够宽,在被校频率点上其灵敏度系数没有明显衰减㊂校准时各频率点的最大速度一般在20~100ʎ/s之间,其输出的灵敏度系数在6.6mV/(ʎ㊃S-1)附近,与静态校准时得到的灵敏度系数有较好的一致性㊂陀螺的相移随频率增加而增大,在100Hz时,相移达到9ʎ㊂3.3㊀角冲击标准用角冲击标准对该光纤陀螺进行校准,校准结果见表3和图8所示㊂表3㊀某光纤陀螺不同脉宽下对的校准结果序号脉宽/ms灵敏度系数/(mV㊃(ʎ㊃s-1)-1)15 6.646210 6.611320 6.537430 6.527550 6.521680 6.5137100 6.5158150 6.502图8㊀不同脉宽下传感器的输出灵敏度曲线图图9给出了陀螺在8ms脉宽下的校准波形图,可以看出陀螺的输出波形比标准装置的输出波形在时间上有一滞后,滞后时间2.1ms㊂。

GYRO-89型陀螺连续测井仪操作手册一:陀螺仪的相关介绍1、陀螺仪的应用领域陀螺仪可在有磁环境下进行井斜角、方位角、工具面角等参数的测量。

尤其在丛式井、老井、开窗定向井的测量中,它是必需的仪器。

2、GYRO-89型陀螺连续测井仪的性能指标(1)测量范围和精度:1)倾斜角:0~90°,误差:±0.4°;2)方位角:0°~360°,误差:井斜<1°时,数据可信,井斜>1°时,误差±2.5°(2)测量方式:1)定点测量和连斜测量2)点测测量时间≤1.5分钟;(3)井下仪器供电:未启动陀螺DC110V-120V/85mA陀螺启动后DC110V-120V/95mA(4)测速限定:陀螺启动时:小于1800米/小时陀螺未启动:小于2500米/小时(5)井下仪器耐温:175℃(6)地面主机工作温°:-20℃~70℃(7)井下仪器工作压力:100MPa(8)井下仪器尺寸:外径:Φ89mm;长度:3100mm;(9)适应电缆:Φ8mm铠装单芯电缆,长度小于7000m,适应电缆阻值≦200欧姆。

二:GYRO-89型陀螺连续测井仪的配接步骤(一)地面配接步骤(主要用于刻度和仪器调试)图1:地面仪器的前面板图2:地面仪器的后面板如图2所示,把图中打框的“交流输入”、“USB”、“CH1”、“CH2”分别连接完毕。

其中,“交流输入”为220V民用交流电;“USB”为用USB线分别连接地面仪器和计算机;“CH1”、“CH2”分别连接地面仪器于示波器的“CH1”、“CH2”通道。

(二)实际测井配接步骤图3:地面仪器的前面板图4:地面仪器的后面板如图4所示,在实际测井过程中,对比地面配接仪器,只增加了“缆芯”和“井口信号”,其中,前面板的缆芯插孔:“1”、“2”、“3”、“4”,对应后面板缆芯输入航插1、2、3、4。

I 目 录 1绪论 ..................................................... 1 1.1毕业设计的背景及目的 .................................... 1 1.2刀塔概况及发展趋势 ...................................... 3 1.2.1刀塔概况 ........................................... 3 1.2.2刀塔发展趋势 ....................................... 4 1.3现代数控机床的特点及发展趋势 ............................ 5 1.3.1现代数控机床的特点 ................................. 5 1.3.2现代数控机床的发展趋势 ............................. 7 1.3.3现代技术给机床业带来的新动向 ....................... 9 2 刀塔的设计及计 ......................................... 11 2.1刀塔的功能,类型和应满足的要求 .......................... 11 2.1.1机床刀塔的功能 .................................... 11 2.1.2机床刀塔的类型 .................................... 11 2.1.3机床刀塔应满足的要求 .............................. 12 2.2数控车床刀塔总体方案设计与选择 ......................... 13 2.2.1刀塔的整体方案设计 ................................ 13 2.2.2车床刀塔的转位机构方案设计 ........................ 13 2.2.3刀塔定位机构方案设计 .............................. 14 2.3车床刀塔的工作原理 ..................................... 15 2.4刀塔的设计计算 ......................................... 16 2.4.1液压马达的选型计算 ................................ 16 II

数控车加工陀螺 集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN# 数控车加工陀螺 授课教师: 单位:烟台机电工业学校 2014年3月10日星期一 “快乐陀螺 轻松加工” 教案 项 目 快乐陀螺 轻松加工 学 材 《数控车编程》 学 生 学 时 1学时

课 型 理实一体化

学 具 多媒体设备、PPT课件、黑板、印制好的表格、陀螺实物、教师作品、学生作品

教材分析 《数控车编程》是一门专业主干课程,是《机械基础》和《机械制图》等基础课程的延续和提升,又对学生的就业起着关键性的作用。本着以“全面素质为基础、能力为本位、就业为导向”的原则,对教材做如下处理: 1.知识整合: 将所选章节知识点用“陀螺”结合起来,整合了知识的同时又使复杂问题简单化。 2.引用《机械制图》相应知识点,对陀螺的结构工艺加以分析。 3.先举出生活实例——陀螺,再从中寻找知识、学习知识

学情分析

教学目标 知识与技能:1.掌握陀螺的加工。 2.增强数控车床操作技能。 过程与方法:培养学生在游戏中轻松学习和分析问题、解决问题的能力。 情感与价值观:1.培养学生主动学习、创新思考的学习态度。 2.培养学生认真、严谨的操作作风 3.培养学生的团队合作精神 重 点 难 点 关键点

学习重点: 陀螺的加工工艺分析 学习难点: 编程 学习关键点: 怎样从“陀螺”这一生活实例中寻找知识、发现知识,真正地做到“理论联系实际”。

教学方法

教学构思: 以学为主,让学生体验知识。采用项目教学法,将“快乐陀螺 轻松加工”作为一个项目交由学生完成,让学生在做中学、学中做,真正地达到实训和理论的完美结合。 学法指导: 激“趣” 激“动 ” 以“疑”为主轴,“动”为主线,在疑问中思考,在探究中发现。 教法选择:项目教学法、兴趣激励法、层次教学法、游戏教学法

教学准备 PPT的制作、陀螺实物的准备、教师作品的加工以及学生的分组。

教学过程 激 趣 → 探索新知 → 趣味小知识 → 能力拓展 → 结束语 2分钟 35分钟 3分钟 3分钟 2分钟

激 趣

引入语言:陀螺带给我们快乐,作为模具专业的我们,能否在数车上加工一个金属陀螺呢

设计意图:知识来源于生活,用学生生活中的陀螺玩具激发学习兴趣、刺激思维,创造温馨愉悦的学习环境。同时,准备不同结构的陀螺让学生玩,有的陀螺旋转失败,为工艺分析埋下伏笔。

探 索 新 知 探 索 新 知 探 索 新 知

一、实物展示 设问:要加工这样的陀螺,同学们敢挑战吗

设计意图:展示学生所玩的陀螺实物,进行视觉冲击,再次激趣。同时通过教师的激励性语言,刺激学生的好胜心,带领学生探索新知。 探 索 新 知 探 索 新 知 二、加工工艺分析 (一)认识陀螺 陀螺是益智又健身的玩具,操作方便。它之所以能方便地旋转起来,是因为它的结构有其特点。 【师】PPT展示陀螺图纸 【生】1.观察零件,思考、分析结构组成。 2.以组为单位,讨论,并积极发言。 【师】从旁点拨,最后总结要点: 陀螺底部呈倒锥形; 陀螺腰部有个凹槽; 总的结构:简单,由圆锥、圆柱和槽组成。

设计意图:此环节考验学生的识图能力,需要有《机械制图》、《机械基础》等理论功底。通过让学生“认识陀螺”,达到知识间的互通和互用。也让学生知道理论课程能学有所用。

(二)工艺分析 【师】PPT播放试题,以游戏的形式让公牛队、火箭队、热火队、湖人队答题。 【生】读题、思考、积极参与游戏,踊跃答题。 游戏一:对号入座 以抢答的形式进行,难度系数: 抢答题一: 我们使用的是凯恩帝 KND 数控车床,下列装夹方案中较为合理且我们便于使用的是 C 。 A、四爪卡盘装夹 B、双顶尖装夹 C、三爪卡盘装夹 D、一夹一顶式装夹 抢答题二: 在下列刀具中,车削外圆可以选用 A ,切槽选用 C ,切断可选用 C。 A、外圆车刀 B、60°螺纹刀 C、切槽刀 抢答题三: 古老的陀螺基本上是用 D 材料加工而成,本次我们加工的陀螺是用 B 材料加工而成。 A、塑料 B、铝 C、45钢 D、木头

设计意图:游戏教学法的应用将枯燥乏味的理论学习转变为生动有趣的游戏大餐。游戏一以“对号入座”抢答的形式让学生对于夹具、刀具、材料及参数选用方面做出判断和选择。既降低了学习难度,又能使学生轻松、愉快地学习。同时鼓励学生大胆发言,培养学生分析问题、解决问题以及表达的能力。 游戏二:我问你答 以一问一答的形式进行,难度系数: 问题一:凹槽尺寸5×2表示什么 答:表示槽宽为5mm,槽深为2mm。 问题二:观察下列陀螺图纸,分析其旋转的可行性。

设计意图:游戏二中的四个问题在难度上较游戏一有所提高,注重和实际的联系,需要学生的更多思考。难度星值的上升,会让学生更具挑战性。

三、编程 教师给每位学生发放物品: 1.按实物尺寸绘制好的零件图图纸: 2.毛坯:材料为铝,尺寸为¢38mm×60mm。 3.刀具:端面刀、切槽刀(刀宽5mm)、外圆刀各一把,垫片若干。 层次教学法: 此零件的加工分三个层次进行,难度系数递增。 刀具的工艺参数: 工艺参数 S(r/min) F(mm/min)

外圆 粗车 800 100

精车 1800 50

切槽、切断 300 15

意图:层次教学法的运用,分解学习任务,降低学习难度,使每阶段的学习目标更明确。同时难度系数的递增也体现了“以人为本”的原则,让不同层次的学生都能积极挑战,每完成一个层次内容,就能体验到成就感。另外,编程能培养学生细致、严谨的学习作风。 基础题:(难度系数 ,分值为50分) 完成外圆加工。 让每位学生各自填写程序表格一。 (程序表格一) O0001 右端外圆 N10 ( )( ) 正转,转速800r/min N20 T0101 选用1号90°硬质合金右偏刀

N30 G00 X100 Z100 快速定位到安全位置(可检验对刀正确性) N40 G00 ( )( ) 靠近工件

N50 ( )( )( ) G71循环指令

N60 G71 P70 Q110 ( )F100 G71循环指令,X向精车余量

N70 ( )( ) 快速定位,X轴走刀 N80 ( )( ) 直线至右端中心点

N90 ( )( )( )( ) 圆弧切削

N100 ( ) Z-33 直线切削 N110 X37 退刀

N120 ( )( )( )( )( ) G70精车,转速1800,进给量50

N130 G00 X100 Z100 快速回到安全位置 N140 ( ) 取消1号刀的刀补 N150 ( ) 主轴停止 N160 ( ) 程序结束

设计意图:基础题主要是针对外圆加工,要求大多数同学都能完成。在程序编写中,以根据注解文字填空的方式让学生完成编程,对于初学者而言,再次降低了编程难度,同时也规范了编程格式。 提高题:(难度系数 ,分值为30分) 完成切槽加工。 让每位学生各自填写程序表格二。 (程序表格二) O0002 切槽 N10 ( ) ( ) 正转,转速300r/min N20 ( ) 换上切槽刀,刀宽5mm

N30 G00 X100 Z100 快速定位到安全位置(可检验对刀正确性) N40 ( ) ( ) 定位

N50 ( )( )( ) 直线进刀,加工槽

N60 X37 退刀 N70 G0 X100 Z100 快速回到安全位置 N80 M05 主轴停转 N90 M30 程序结束 意图:提高题的设立让学生觉得学习有了难度,能力也会随之提高。另一方面,也能更激发学生的好胜心,增强挑战性。

挑战题:(难度系数 ,分值20分) 切断。 切断是加工的难点,提醒学生把握以下口诀: 车刀先磨好、主轴转速低、进刀要连贯、下手心莫急。

设计意图:加工完成后的切断,很多学生都存有恐惧。学生比较迷茫、容易犯错误的地方以口诀形式给予建议,让学生容易接受和掌握。挑战题的五星系数难度会让学生产生心理上的优越感,更加激发学生的斗志。

四、成果展示 (一)旋转失败的作品 (二)旋转成功的作品

设计意图:成果展示时,不仅要展示旋转成功的作品,还要展示老师在图纸设计过程中旋转失败的作品。让学生明白失败并不可怕,只要继续努力,肯定就会成功。从而再次渗透情感目标。提升学生的优越感,让他们充分感受到完成作品的自豪感和成就感。