过氧化氢(双氧水)生产工艺

- 格式:doc

- 大小:29.00 KB

- 文档页数:5

双氧水制作工艺双氧水(hydrogen peroxide),是过氧化氢的水溶液,常用于杀菌消毒。

过氧化氢溶液(含量大于8%)是易制爆化学品。

过氧化氢水溶液为无色透明液体,有微弱的特殊气味。

纯过氧化氢是淡蓝色的油状液体。

能与水、乙醇或乙醚以任何比例混合。

不溶于苯、石油醚。

双氧水的工业生产方法主要有电解法和蒽醌法等。

在工业上,过去用电解硫酸氢钾溶液法生产过氧化氢,目前蒽醌法是国内外生产双氧水最主要的方法。

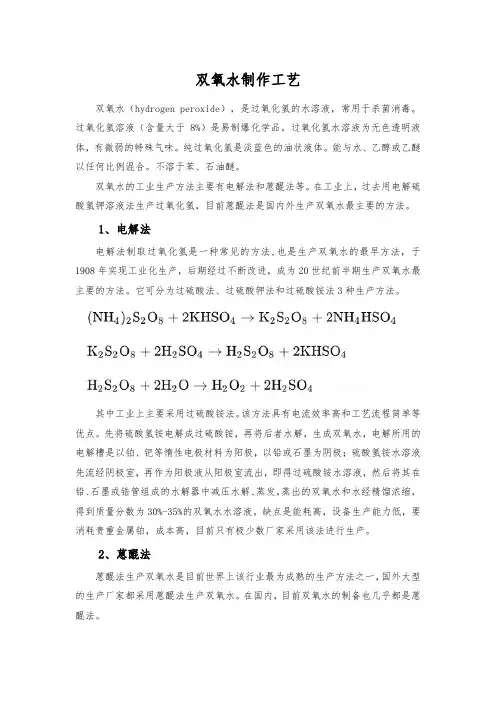

1、电解法电解法制取过氧化氢是一种常见的方法,也是生产双氧水的最早方法,于1908年实现工业化生产,后期经过不断改进,成为20世纪前半期生产双氧水最主要的方法。

它可分为过硫酸法、过硫酸钾法和过硫酸铵法3种生产方法。

其中工业上主要采用过硫酸铵法。

该方法具有电流效率高和工艺流程简单等优点。

先将硫酸氢铵电解成过硫酸铵,再将后者水解,生成双氧水,电解所用的电解槽是以铂、钯等惰性电极材料为阳极,以铅或石墨为阴极;硫酸氢铵水溶液先流经阴极室,再作为阳极液从阳极室流出,即得过硫酸铵水溶液,然后将其在铅、石墨或锆管组成的水解器中减压水解、蒸发,蒸出的双氧水和水经精馏浓缩,得到质量分数为30%-35%的双氧水水溶液。

缺点是能耗高,设备生产能力低,要消耗贵重金属铂,成本高,目前只有极少数厂家采用该法进行生产。

2、蒽醌法蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水。

在国内,目前双氧水的制备也几乎都是蒽醌法。

20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产双氧水的方法,后来经多次改进使该技术日趋成熟。

其工艺为2-烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30MPa、温度55-65℃、有催化剂存在的条件下,通入H2进行氢化,再在40-44℃下与空气(或氧气)进行逆流氧化,经萃取、再生、精制与浓缩制得到H2O2水溶液成品。

目前我国市场上有质量分数分别为27.5%、35.0%、50.0%和70.0%等几种规格的产品。

双氧水的生产方法标准化管理部编码-[99968T-6889628-J68568-1689N]双氧水的生产方法1.1 蒽醌法蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产双氧水的方法,后经多次改进,使该技术日趋成熟。

其工艺为2-烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30MPa、温度55℃~65℃、有催化剂存在的条件下,通入H2进行氢化,再在40℃~44℃下与空气进行逆流氧化,经萃取、再生、精制与浓缩制得到H2O2水溶液成品,目前我国市场上有质量分数分别为27.5%、35.0%和50.0%三种规格的产品。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌法工艺为主,随着生产能力的不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床工艺逐渐显示出其优越性:氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于计算机集散控制技术,可大大提高装置的安全性能,该工艺已成为过氧化氢生产发展的方向;近期新建装置及老厂的工艺改造几乎都采用蒽醌法,多采用钯催化固定床,镍-钯混合床。

目前在国内还没有出现氢化流化床的文献报道,只有上海阿托菲纳双氧水公司和福建第一化工厂引进国外技术采用钯催化氢化流化床的专利工艺。

、双氧水用途及概况1.1.1.1物理性质:双氧水(学名过氧化氢),分子式:H2O2,分子量:34,无色、无味透明无毒,但对皮肤有漂白及烧灼作用。

皮肤受其侵蚀可引起皮炎、起泡或针刺般疼痛,重者长期不痊愈。

它能强烈刺激眼睛,危害眼粘膜,长期接触,可使毛发变黄。

双氧水蒸汽可引起眼睛流泪,刺激眼、鼻、喉的粘膜。

双氧水蒸气在空气中的最大浓度不应高于0.03mg/L1.1.2化学性质:双氧水是一种强氧化性物质,但遇到比它更强的氧化剂,比如高锰酸钾、氯气等,则呈还原性质。

双氧水生产原理

双氧水(Dioxy)生产原理

一、双氧水(Dioxy)介绍

双氧水(Dioxy)是一种极为精细的水溶液,又称极微离子水,它是由高达99.999%的自由氧原子和较高的水离子浓度组合而成。

双氧水(Dioxy)的有机物清洁度极高,其中的杂质含量极低,可以用作高科技行业的清洁剂、消毒剂、高科技元器件的定期清洗、去除高温氧化物和含腐蚀性金属物质等。

二、双氧水(Dioxy)的生产原理

1、原料准备:

双氧水(Dioxy)的生产原料是水,其中必须包含一定量的氯离子,使其导电性强,以便后续的活性氧反应。

2、反应原理:

双氧水(Dioxy)的生产原理主要是过氧化氢(H2O2)通过电解作用,在氧电解槽中慢慢形成活性氧化离子(O-),从而生成双氧水(Dioxy)。

3、特别说明:

在电解槽中反应时,为了避免反应过程中出现的氧气泡,可以用金属物质比如铁或铜板或晶体来扩散反应产物,从而稳定反应,保证双氧水(Dioxy)的质量。

4、净化措施:

双氧水(Dioxy)的净化措施主要是通过过滤,将其中的混入的

杂质去除,从而使双氧水(Dioxy)中的有机物清洁度达到最佳。

三、双氧水(Dioxy)的功能

双氧水(Dioxy)具有较强的清洁、消毒、去除氧化物和含有腐蚀性金属物质等性质,可以用于应用于芯片、电路板、软件等高科技工程设备的长期清洁和保养,以达到最佳的工作状态。

双氧水用途及生产工艺整理双氧水是一种化学物质,其化学名称为氢过氧化物,化学式为H2O2,分子中含有两个氧原子。

双氧水是一种重要的氧化剂和漂白剂。

它可以用于清洁和漂白衣物、纸张、酒杯等物品,也可以用于水处理中去除污染物。

双氧水还可以用作消毒剂,可以杀死细菌、病毒和真菌。

此外,它还可以用于医疗领域,用于消毒创伤或清洗伤口。

双氧水的生产工艺可以通过以下几种方法实现:1.确定原料:双氧水的原料主要是氢气和水。

氢气可以通过水电解或化石燃料催化剂燃烧产生。

2.水电解产氧气:首先,将水加热至一定温度,然后通过电解将水分解为氧气和氢气。

具体步骤是将水分解装置中的两个电极浸入加热的水中,然后通过电流通过电解解离水分子,产生氧气和氢气。

氧气由气体出口排出。

3.收集氢气:氢气由水电解产生的气泡通过氢气出口收集,使用特殊的工艺将其纯化和压缩。

4.合成双氧水:将产生的氢气与工业级过氧化氢催化剂一起输入反应器中,经过反应生成双氧水。

具体步骤是将氢气和过氧化氢催化剂经过特定比例输入反应器,并控制温度和压力进行反应。

反应结束后,用废气处理装置处理反应器中剩余的氢气和过氧化氢催化剂。

5.纯化和包装:将反应产生的双氧水液体经过纯化处理,去除杂质和其他残留物。

然后将纯净的双氧水液体灌装到特定规格的包装容器中,以备销售和使用。

需要注意的是,双氧水是一种具有较高的腐蚀性的化学物质,生产时需要遵循相应的安全操作规程,并做好安全措施,以确保操作人员的安全。

以上就是双氧水的用途及生产工艺的整理,对于了解双氧水的应用和生产过程有一定的帮助。

双氧水是一种化学物质,化学式为H2O2,是由氧和氢元素组成,具有强氧化性能。

它在实际应用中有广泛的用途,包括卫生消毒、漂白剂、医疗和工业领域等。

下面是对双氧水的用途及生产工艺的整理。

一、双氧水的用途1.卫生消毒:双氧水可以用作卫生杀菌剂,被广泛应用于医院、卫生间、厨房和餐具的清洁消毒等。

它能够快速、高效地杀灭各种细菌、真菌和病毒,有助于保持环境的清洁和卫生。

2.漂白剂:双氧水是一种有效的漂白剂,可以用于漂白衣物、纸张和其他材料。

相比于传统的氯漂白剂,双氧水对环境和人体健康更友好,且不会产生有害的副产物。

3.医疗应用:双氧水在医疗领域有许多应用,包括创面消毒、口腔卫生、清洁伤口等。

由于其杀菌和消炎的作用,双氧水被广泛用于医疗器械的清洁消毒和伤口的处理。

4.水处理:双氧水可以用于水处理领域,如污水处理、饮用水净化等。

它能够去除水中的有机物、重金属和细菌等污染物,提高水的质量。

5.工业用途:双氧水在一些工业生产过程中也有应用,如纸浆漂白、电子产品清洗和化学反应等。

它可以替代一些有毒的化学物质,起到环保和安全的作用。

二、双氧水的生产工艺传统上,双氧水的生产工艺主要包括直接氧化法和间接法。

直接氧化法是将氢气和氧气在催化剂作用下直接反应生成双氧水,但该方法具有安全隐患和能源消耗较大的问题。

间接法是将过氧化氢和水反应生成双氧水,这种方法更加安全和可控,现在已成为主流。

1.过氧化氢法:这是一种常用的双氧水生产工艺。

过氧化氢(H2O2)与水反应生成双氧水(H2O2)。

该反应主要分为两个步骤:首先,在酶的催化下,过氧化氢分解成水和氧气;然后,水和过氧化氢反应生成双氧水。

该方法需要使用特定的催化剂(如过氧化钠),催化剂能够加速反应速率并提高产率。

2.蒸汽法:蒸汽法是一种将过氧化氢溶液蒸发浓缩的方法。

首先将过氧化氢与水混合形成过氧化氢溶液,然后将溶液加热至蒸发温度,蒸发过程中水蒸气带走了大部分的水分,最终得到浓缩的双氧水。

双氧水生产工艺双氧水(H2O2)是一种重要的化学品,广泛应用于医药、化工、环保等领域。

它是一种无色液体,在纯净的形式下稳定性较差,容易分解成水和氧气。

因此,双氧水的生产工艺需要严格控制条件,以确保其产量和质量。

双氧水的生产工艺一般分为化学法和电解法两种。

化学法的原理是通过氢氧化物与过氧化物催化剂的反应,产生双氧水。

电解法则是利用电解水的原理,通过直流电将水分解成氧气和氢气,然后通过催化剂反应生成双氧水。

化学法生产双氧水的主要步骤如下:1. 原料准备:将工业级过氧化氢溶液与氢氧化物催化剂分别准备好,分别注入反应槽中。

过氧化氢溶液一般为30%-70%的浓度。

2. 反应槽冷却:由于反应会产生大量热量,需要在反应槽中通入冷却剂,降低反应的温度。

3. 反应:将氢氧化物催化剂加入到过氧化氢溶液中,触发化学反应。

反应过程中,会产生大量气体和热能。

4. 分离:将反应产生的气体进行分离处理。

氧气可收集或排放到大气中,而水蒸气和其他组分则通过冷凝器进行分离。

5. 精制:经过初步分离的反应产物是含有杂质的双氧水溶液。

通过进一步的过滤、蒸馏等过程,可以得到纯净的双氧水。

电解法生产双氧水的主要步骤如下:1. 设备准备:准备电解槽和电极等设备,并将电解槽与电源进行连接。

2. 电解:将水注入电解槽中,并通入适量的电流。

电流通过水分解,产生氧气和氢气。

其中氧气会在阳极处析出,而氢气则在阴极处析出。

3. 催化:将阳极处生成的氧气通过催化剂的作用与水反应,生成双氧水。

通过合理控制反应时间和反应条件,可以提高双氧水的产率和纯度。

4. 分离和精制:与化学法生产过程相似,电解法生产的双氧水也需要经过分离和精制过程,以获得纯净的双氧水。

无论是化学法还是电解法生产双氧水,都需要严格控制温度、压力、反应时间等因素,以保证产物的质量和纯度。

此外,化学品操作人员需要具备一定的化学知识和实践经验,确保工艺运行安全和高效。

总之,双氧水的生产工艺包括化学法和电解法两种,通过合理的操作和控制条件,可以获得高纯度的双氧水产品,满足各个领域的需求。

双氧水生产工艺流程双氧水(化学式H2O2)是一种重要的化工产品,广泛用于医药、化工、环保等领域。

它是一种无色、无味的液体,在常温下呈淡蓝色。

双氧水具有强氧化性,可以被用作漂白剂、消毒剂、氧化剂和还原剂。

双氧水的生产工艺流程包括原料准备、合成反应、提纯、包装等多个环节。

下面将详细介绍双氧水的生产工艺流程。

1. 原料准备。

双氧水的生产原料主要包括过氧化氢溶液、水和稀酸。

其中,过氧化氢溶液是双氧水的主要原料,通常以过氧化氢气体和水为原料,通过合成反应得到。

稀酸是合成反应的催化剂,常用的稀酸包括硫酸、磷酸等。

在生产过程中,需要对原料进行严格的质量检验和配比控制,以确保合成反应的顺利进行。

2. 合成反应。

双氧水的合成反应是通过过氧化氢气体和水在催化剂的作用下发生的。

合成反应的主要步骤包括氧化反应和水解反应。

具体来说,过氧化氢气体在催化剂的作用下发生氧化反应,生成双氧水。

同时,过氧化氢气体还会与水发生水解反应,生成氧气和水。

在合成反应过程中,需要控制反应温度、压力和反应时间,以确保反应的高效进行。

3. 提纯。

合成反应得到的双氧水溶液需要进行提纯处理,以去除杂质和提高纯度。

提纯过程包括过滤、蒸馏、结晶等多个步骤。

首先,通过过滤去除悬浮固体杂质,然后通过蒸馏提取双氧水,最后通过结晶过程得到高纯度的双氧水晶体。

提纯过程需要严格控制操作条件和设备,以确保双氧水的纯度和质量。

4. 包装。

提纯后的双氧水需要进行包装,以便于运输和使用。

常见的包装方式包括塑料瓶、桶装、罐装等。

在包装过程中,需要对包装容器进行清洁和消毒,然后将双氧水倒入容器,并密封包装。

同时,需要在包装上标注产品名称、规格、生产日期、质量标准等信息,以确保产品质量和安全。

总结。

双氧水的生产工艺流程包括原料准备、合成反应、提纯、包装等多个环节。

在生产过程中,需要严格控制原料质量、合成反应条件和提纯过程,以确保双氧水的纯度和质量。

双氧水作为一种重要的化工产品,其生产工艺流程的优化和改进对于提高产品质量和降低生产成本具有重要意义。

双氧⽔⽣产原理与⼯艺双氧⽔⽣产原理与⼯艺摘要:本⽂概述了双氧⽔性质、⽤途、主要⽣产⽅法及双氧⽔的⽣产现状 ,重点介绍了常见的蒽醌法⽣产双氧⽔⼯业⽣产原理及⼯艺。

关键字:双氧⽔,蒽醌法,⼯艺1.1 双氧⽔性能、⽤途及常见的主要⽣产⽅法及⽣产现状1.1.1双氧⽔的性质⼀种⼆元弱,具有氧化性、还原性,是⼀种较好的氧化剂,本⾝被还原为⽔,不引⼊杂质。

可以⽤来制氧⽓、杀菌消毒。

氢和氧的化合物。

化学式H2O2,英⽂名称:hydrogenperoxide。

特征是分⼦中有过氧键-O-O-。

俗称双氧⽔。

在⾃然界中仅以微量存在于⾬雪和某些植物的液汁中。

纯净的过氧化氢是粘稠液体,能以任何⽐例与⽔混合。

光照和铂、⼆氧化锰对过氧化氢的分解起催化作⽤。

过氧化氢既是⼀种氧化剂,⼜是⼀种还原剂。

在酸性介质中,可将碘化钾氧化为碘。

但与强氧化剂(如⾼锰酸钾)作⽤时,则起还原作⽤。

1.1.2双氧⽔的⽤途双氧⽔是⼀种绿⾊化⼯产品 ,其⽣产和使⽤过程⼏乎没有污染 ,故被称为“清洁”的化⼯产品 ,其应⽤前景⽇趋看好。

最初双氧⽔仅⽤于医药和军⼯ ,逐步应⽤于化学品合成、纺织、造纸、环保、⾷品、医药、冶⾦和农业等⼴泛领域 ,市场需求⽇益扩⼤。

双氧⽔主要⽤于漂⽩、化学品合成和环境保护等三⼤领域。

并与相关产品相⽐ ,显⽰出绝对的优势。

例如:H2O2⽤于各类织物的漂⽩ ,不仅是因为对纤维强度的损伤⼩、织物不易返黄、⼿感适宜 ,对环境没有污染;在化学品合成⽅⾯ ,H2O2可制造多种⽆机过氧化物 ,其中最重要的是过硼酸钠和过碳酸钠 ,它们都是洗涤剂的添加剂 ,具有漂⽩消毒作⽤ ,⽤量很⼤。

H2O2可⽤于处理有毒废⽔ ,其中处理最多和最有效的是硫化物、氰化物和酚类化合物。

H 2O2还可⽤于处理有毒废⽓ ,如SO2、 NO和 H2S等 ,处理的⽅式多样 ,效果良好;且⽤ H2O2处理有毒污染物时 ,处理范围⼴、效果好 ,且不产⽣⼆次污染。

在我国双氧⽔主要应⽤于纺织业 ,⽽造纸业双氧⽔的消费⽐重⽐西欧、美国低得多;特别是环保⾏业 ,在国外双氧⽔的消费⽐重较⾼ ,⽽在我国却⼏乎是空⽩。

过氧化氢(双氧水)工艺过氧化氢(双氧水)的生产方法1.1蒽醌法蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产双氧水的方法,后经多次改进,使该技术日趋成熟。

其工艺为2-烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30MPa、温度55℃~65℃、有催化剂存在的条件下,通入H2进行氢化,再在40℃~44℃下与空气进行逆流氧化,经萃取、再生、精制与浓缩制得到H2O2水溶液成品,目前我国市场上有质量分数分别为27.5%、35.0%和50.0%三种规格的产品。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌法工艺为主,随着生产能力的不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床工艺逐渐显示出其优越性:氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于计算机集散控制技术,可大大提高装置的安全性能,该工艺已成为过氧化氢生产发展的方向;近期新建装置及老厂的工艺改造几乎都采用蒽醌法,多采用钯催化固定床,镍钯混合床。

目前在国内还没有出现氢化流化床的文献报道,只有上海阿托菲纳双氧水公司和福建第一化工厂引进国外技术采用钯催化氢化流化床的专利工艺。

双氧水用途及概况1.1.1.1物理性质:双氧水(学名过氧化氢),分子式:H2O2,分子量:34,无色、无味透明无毒,但对皮肤有漂白及烧灼作用。

皮肤受其侵蚀可引起皮炎、起泡或针刺般疼痛,重者长期不痊愈。

它能强烈刺激眼睛,危害眼粘膜,长期接触,可使毛发变黄。

双氧水蒸汽可引起眼睛流泪,刺激眼、鼻、喉的粘膜。

双氧水蒸气在空气中的最大浓度不应高于0.03mg/L1.1.2化学性质:双氧水是一种强氧化性物质,但遇到比它更强的氧化剂,比如高锰酸钾、氯气等,则呈还原性质。

一、蒽醌法双氧水工艺技术简介定义:蒽醌法生产双氧水,即利用醌类物质可以被氢化还原再重新回复成醌的性质,以烷基蒽醌衍生物为载体,在催化剂催化下被氢化,而后氧化合成过氧化氢(俗称双氧水)。

蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

目前,世界上双氧水的生产方法主要有电解法、蒽醌法、异丙醇法、氧阴极还原法和氢氧直接化合法5种,在全球范围内蒽醌法生产占有绝对优势。

蒽醌法又分为钯催化生产工艺和镍催化剂氢化生产工艺。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌工艺为主,随着生产能力得不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床组件显示出氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于DCS集散控制技术,可大大提高装置得安全性能,该工艺已成为过氧化氢生产发展的方向。

目前国内工业上蒽醌法生产过氧化氢的方法有悬浮釜镍催化剂工艺、固定床钯催化剂工艺、流化床工艺等,其中蒽醌法固定床钯催化剂工艺因其投资少、产量高、操作简单以及其使用的钯催化剂具有用量少、活性高、易再生和使用安全等优点,而成为国内过氧化氢生产工艺的主流,蒽醌法固定床钯催化剂工艺:是以2-乙基蒽醌为载体,以芳烃和磷酸三辛酯为溶剂配制成混合液体工作液。

工作液在固定床内于一定的温度、压力和钯催化剂的催化作用下,与氢气进行氢化反应,氢化完成液再与空气中的氧气进行氧化反应,得到的氧化液经纯水萃取、净化得到双氧水。

工作液经处理后循环使用。

其中氢化工序为整个生产工艺的核心,而氢化工序运行的效果,直接取决于钯催化剂的性能。

钯催化剂作为蒽醌法过氧化氢生产中的一种昂贵的关键原料,在生产应用时必须结合其特点进行有效的控制,使钯催化剂安全平稳地使用,否则,会影响钯催化剂效能正常发挥,造成浪费,影响产品产量质量,甚至造成难以弥补的损失。

双氧水工艺流程双氧水,化学名为过氧化氢,是一种常见的氧化剂和消毒剂。

它的化学式为H2O2,是一种无色液体,在水中呈现为浅蓝色。

双氧水在工业生产中有着广泛的应用,包括漂白、消毒、废水处理等方面。

下面我们将介绍双氧水的工艺流程及其应用。

一、双氧水的生产工艺流程。

1. 氢氧化钠生产。

双氧水的生产通常是从氢氧化钠开始的。

氢氧化钠是一种碱性物质,是双氧水的原料之一。

氢氧化钠的生产工艺通常是通过电解食盐溶液得到。

电解食盐溶液时,会产生氢氧化钠和氯气。

氢氧化钠以固体形式收集,氯气则用于其他化工生产中。

2. 氢氧化氢生产。

氢氧化氢是双氧水的另一种原料。

氢氧化氢的生产工艺通常是通过将氢气和氧气在催化剂的作用下进行反应得到。

这个反应是一个放热反应,需要在适当的温度和压力下进行,同时需要控制反应速率,以避免产生过多的热量。

3. 双氧水的合成。

将氢氧化钠和氢氧化氢按一定的比例混合,然后通过反应釜进行反应,生成双氧水。

反应的温度、压力和时间都需要严格控制,以确保反应的效率和产物的纯度。

4. 双氧水的提纯。

得到的双氧水通常含有一定的杂质,需要进行提纯。

通常采用蒸馏、结晶、过滤等方法进行提纯,得到高纯度的双氧水。

二、双氧水的应用。

1. 漂白。

双氧水是一种优秀的漂白剂,可以用于纺织品、纸张、食品等的漂白。

与传统的氯漂白剂相比,双氧水漂白不会产生有害的氯化物,对环境友好。

2. 消毒。

双氧水具有很强的氧化性,可以有效杀灭细菌、病毒和真菌,因此被广泛应用于医疗卫生、食品加工、饮用水处理等领域。

3. 废水处理。

双氧水可以将废水中的有机物氧化分解,减少有机物的浓度,从而达到净化水质的目的。

双氧水在废水处理中起到了重要的作用。

4. 化工生产。

双氧水还可以用于化工生产中的氧化反应、合成反应等,是一种重要的氧化剂。

三、双氧水的安全性。

双氧水是一种具有较强氧化性的化学品,因此在生产、储存和使用过程中需要注意安全。

首先,双氧水是一种易燃物质,遇火易燃烧,因此需要远离火源。

双氧水的工业制法碱性过氧化氢制法:生产碱性过氧化氢用含醌空气电极,其特征在于每对电极由阳极板、塑料网、阳离子隔膜和含醌空气阴极组成,在电极工作区的上、下端设有进入流体的分配室和排出流体的收集室,在流体进口处设有节流孔,多组元电极采用有限制的偶极串联接法,加长阳极循环碱水进、出口用的塑料软管后再接至集液总管,多组元电极组由单元极板组装。

磷酸中和法:其特征在于,用下列步骤从过氧化钠水溶液制备:⑴用磷酸或磷酸二氢钠NaH2PO4将过氧化钠水溶液中和至pH9.0~9.7,使生成Na2HPO4和H2O2的水溶液。

⑵使所说的Na2HPO4和H2O2水溶液冷却到+5~-5℃,从而使绝大部分Na2HPO4以Na2HPO4·10H2O水合物形式析出。

⑶在离心分离器中对含有Na2HPO4 ·10H2O水合物和过氧化氢水溶液混合物进行分离,从而使Na2HPO4 ·10H2O结晶从含少量Na2HPO4和过氧化氢水溶液中分离出来。

⑷将所说的含少量Na2HPO4和过氧化氢水溶液在蒸发器中蒸发,得到含H2O2和H2O的蒸汽,而含过氧化氢的Na2HPO4的浓盐溶液从底部流出并返回中和槽。

⑸将所说的含H2O2和H2O的蒸汽在分馏塔中进行减压分馏,得到约30%H2O2产品。

电解硫酸法:用电解60%的硫酸,得到过二硫酸,再经水解可得浓度为95%的双氧水。

2-乙基蒽醌法:工业规模化生产主要方法是2-乙基蒽醌(EAQ)法。

2-乙基蒽醌在一定温度压力在催化剂作用下和氢气反应生成2-乙基氢蒽醌,2-乙基氢蒽醌在一定温度压力下与氧发生氧化还原反应,2-乙基氢蒽醌还原生成2-乙基蒽醌同时生成过氧化氢,在经过萃取获得过氧化氢水溶液,最后经过重芳烃净化得到合格的过氧化氢水溶液,俗称双氧水,此工艺大多用来制备27.5%的双氧水,浓度较高的过氧化氢水溶液(如35%、50%的双氧水)则可以通过蒸馏得到。

双氧水的生产工艺双氧水是一种常见的氧化剂和漂白剂,广泛用于医疗卫生、工业生产和日常生活中。

下面是双氧水的生产工艺的简要介绍。

双氧水的生产主要分为工业生产和实验室生产两种。

工业生产主要采用氧化法和电解法两种工艺。

氧化法工艺主要包括以下步骤:1. 预处理:将对二甲苯、对甲苯或对二甲酮等化合物进行氢氧化钠处理,得到相应的过氧化钠盐。

2. 合成:将过氧化钠盐和硫酸反应,生成过氧化氢和硫酸钠。

3. 精制:通过蒸馏和过滤等方法,将过氧化氢进一步提纯,得到纯度高于99%的双氧水。

电解法工艺主要包括以下步骤:1. 基液制备:将纯水和硫酸按一定比例混合,得到酸性电解液。

2. 电解槽制备:将酸性电解液注入电解槽中,加入饱和氯化钠溶液,使电解液含有一定浓度的氯离子。

3. 电解:将电解槽连接电源,使阳极和阴极产生电流,通过电解作用,产生氧气和过氧化氢。

4. 分离:将产生的氧气和过氧化氢分离,通过冷凝和过滤等方法,得到纯度高于99%的双氧水。

实验室生产双氧水通常采用过氧化氢的分解法,也称为激光法。

1. 预处理:将过氧化钠或过氧化钙等化合物与柠檬酸等酸性溶液反应,生成过氧化氢。

2. 分离:通过冷凝和过滤等方法,将产生的过氧化氢分离,得到纯度高于99%的双氧水。

在双氧水的生产过程中,需要注意以下几点:1. 严格控制反应温度和反应条件,以保证反应的高效进行。

2. 污染物的去除:通过蒸馏、过滤等方法,将反应液中的杂质和有毒物质去除,以提高双氧水的纯度。

3. 安全措施:由于双氧水具有一定的腐蚀性和氧化性,生产过程中需采取相应的安全措施,确保操作人员的安全。

总之,双氧水的生产工艺主要包括氧化法和电解法两种工艺,工艺中需注意控制反应条件和去除污染物,以及确保操作人员的安全。

双氧水作为一种重要的化学品,在医疗、工业和日常生活中具有广泛的应用和市场需求。

双氧水生产方法

双氧水即过氧化氢,其生产方法主要有以下几种:

1. 碱性过氧化氢制法:生产碱性过氧化氢用含醌空气电极,其特征在于每对电极由阳极板、塑料网、阳离子隔膜和含醌空气阴极组成,在电极工作区的上、下端设有进入流体的分配室和排出流体的收集室,在流体进口处设有节流孔。

2. 2-乙基蒽醌法:工业规模化生产主要方法是2-乙基蒽醌(EAQ)法。

2-乙基蒽醌在一定温度压力在催化剂作用下和氢气反应生成2-乙基氢蒽醌,2-乙基氢蒽醌在一定温度压力下与氧发生氧化还原反应,2-乙基氢蒽醌还原生成2-乙基蒽醌同时生成过氧化氢,再经过萃取获得过氧化氢水溶液。

3. 电解法:电解法是20世纪前半期生产双氧水的主要方法,该法是以Pt 为阳极,铅或石墨为阴极,将饱和硫酸氢铵溶液电解成过硫酸铵,再用稀硫酸水解得到双氧水。

该法能源消耗大,仅限于小规模生产。

4. 氧阴极还原法:用此法生产双氧水是将强碱性电解质于电解槽中,使空气中的氧在阴极还原成过羟基负离子,然后在回收装置中转变为双氧水,其过程是借助钙盐沉淀作用,生成过氧化钙,过滤分解,用CO2分解制得双氧水,同时产生碳酸钙循环使用。

该法生产双氧水简单,成本低,无污染,但产品中双氧水浓度低。

以上是双氧水的生产方法,希望对解决您的问题有所帮助。

流化床双氧水工艺

1. 原理:流化床双氧水工艺基于流化床反应器技术。

在该工艺中,氢气和氧气通过流化床反应器中的催化剂床层进行反应,生成过氧化氢。

2. 催化剂:流化床双氧水工艺通常使用催化剂来加速氢气和氧气的反应。

常用的催化剂包括钯、铂等贵金属或其合金。

3. 反应条件:该工艺一般在高温和高压条件下进行。

反应温度通常在几十摄氏度到一百多摄氏度之间,反应压力一般在几个大气压到几十个大气压之间。

4. 优点:流化床双氧水工艺具有一些优点,如催化剂的高效利用、良好的传热和传质性能、反应器的连续操作等。

这些优点使得该工艺在大规模过氧化氢生产中具有较高的效率和经济性。

5. 应用领域:过氧化氢在许多行业中有广泛的应用,如造纸、纺织、环保、医药、化工等领域。

流化床双氧水工艺可以满足这些行业对过氧化氢的大量需求。

需要注意的是,流化床双氧水工艺的具体实施方式和技术细节可能因不同的生产厂家和应用领域而有所差异。

如果你对特定的流化床双氧水工艺有更详细的问题,建议参考相关的技术文献、专利或咨询专业人士。

过氧化氢(双氧水)工艺

过氧化氢(双氧水)的生产方法1.1蒽醌法蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产双氧水的方法,后经多次改进,使该技术日趋成熟。

其工艺为2-烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30MPa、温度55℃~65℃、有催化剂存在的条件下,通入H2进行氢化,再在40℃~44℃下与空气进行逆流氧化,经萃取、再生、精制与浓缩制得到H2O2水溶液成品,目前我国市场上有质量分数分别为27.5%、35.0%和50.0%三种规格的产品。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌法工艺为主,随着生产能力的不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床工艺逐渐显示出其优越性:氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于计算机集散控制技术,可大大提高装置的安全性能,该工艺已成为过氧化氢生产发展的方向;近期新建装置及老厂的工艺改造几乎都采用蒽醌法,多采用钯催化固定床,镍钯混合床。

目前在国内还没有出现氢化流化床的文献报道,只有上海阿

托菲纳双氧水公司和福建第一化工厂引进国外技术采用钯催化氢化流化床的专利工艺。

双氧水用途及概况1.1.1.1物理性质:双氧水(学名过氧化氢),分子式:H2O2,分子量:34,无色、无味透明无毒,但对皮肤有漂白及烧灼作用。

皮肤受其侵蚀可引起皮炎、起泡或针刺般疼痛,重者长期不痊愈。

它能强烈刺激眼睛,危害眼粘膜,长期接触,可使毛发变黄。

双氧水蒸汽可引起眼睛流泪,刺激眼、鼻、喉的粘膜。

双氧水蒸气在空气中的最大浓度不应高于0.03mg/L1.1.2化学性质:双氧水是一种强氧化性物质,但遇到比它更强的氧化剂,比如高锰酸钾、氯气等,则呈还原性质。

它的化学性质比较活泼,可以参加分解、分子加成、取代、氧化还原等反应。

双氧水具有较弱的二元酸性质,与某些碱反应可能生成盐,由于它的内在结构关系及杂质的存在,呈现出一定的不稳定性。

当双氧水接触到光、热、粗糙表面或混入重金属及其盐类、酵母菌、有机物、碱性物质、灰尘等杂质会引起分解。

分解成为氧和水,并放出大量热量,剧烈分解时可引起爆炸。

相反,磷酸及其盐类、硼酸盐、锡酸盐能使其分解缓慢,故双氧水产品中需加入一定数量的磷酸或其盐类等作为稳定剂。

为防止阳光直射和落入污物引起分解,盛装双氧水的容器必须具有排气孔。

用双氧水浸渍过的纸张,织物容易引起自燃1.1.3用途:用于各种织物、纸张、木材、草制品的漂白。

1.1.4用于有机物合成、做氧

化剂、催化剂、引发剂、羟基化剂。

1.1.5用于有机或无机过氧化物的制造(合成过氧乙酸、过氧化苯甲酰、二氧化硫脲、过硼酸钠、过氧化钙等)。

1.1.6用于电镀工业(电镀液的净化)、电子工业(金属表面处理)。

高纯度产品用于化学分析,医药(医药合成、消毒剂)、食品(消毒、保鲜)的加工和化妆品的生产等方面。

1.1.7用于建材工业(作为泡沫塑料、泡沫水泥的发泡剂)。

1.1产品规格指标名称浓度(m/m)%≥酸度(m/m)%≤不挥发物(m/m)%≤稳定度(m/m)%≥外观指标350.050.197.0无色透明液体2主要原材料技术指标2.1重芳烃来自石油工业的铂重整装置,主要为C9、C10馏分,即三甲苯异构体。

另外有少量的二甲苯、四甲苯、萘及胶质物。

不含有机物或无机硫化物。

纯度(主要是三甲苯的异构体):≥99%密度:0.87—0.88g/ml沸程:160—200℃碘值:≤2%总硫含量:≤5ppm2.22-乙基蒽醌外观:浅黄色或米黄色粉末或晶体。

分子式:C16H12O2分子量:236.27结构式:初熔点:≥107℃苯中不溶物含量:≤0.1%纯度:≤98%硫含量:≤10ppm铁含量:≤5ppm氯含量:≤25ppm2.3磷酸三辛酯外观:无色透明液体,基本无味分子式:C24H51O4P分子量:434.65结构式:[C4H9CH(C2H5)CH2O]P=O密度:0.923±0.003g/cm3含量:≥99%界面张力:≥18mN/m (与水的界面张力,20—25℃)酸度:≤0.1mgKOH/g色

泽(Hazen单位):≤50硫含量:≤5ppm2.4活性氧化铝外观:白色球形固体,直径φ3—5mm氧化铝活性:≥60%比表面积:≥200m2/g强度:≥50N/粒2.5碳酸钾外观:白色粉末不含杂质碳酸钾:≥92%(干基)碳酸氢钾:≤8%(干基)2.6磷酸含量:≥85%Fe:≤0.003%氯化物:≤0.0003%2.7纯水PH:6—7电导率:≤1×10-6s/cm2.8氢气纯度:≥99.5%(V/V)氧气:〈0.3%(V/V)硫:≤0.1ppm一氧化碳:≤5ppm氯气:≤1ppm压力:0.45Mpa(G)2.9空气无尘、无锈、无油压力:0.55Mpa(G)2.10氮气纯度:≥99.7%压力:〉0.4Mpa(G)2.11惰性瓷球2.12催化剂2.13公用公程的品种及技术规格3生产方法本装置采用固定床钯触媒蒽醌法双氧水生产工艺,该工艺具有流程简单、产品质量稳定、无污染。

蒽醌法生产双氧水是以2-乙基蒽醌和四氢2-乙基蒽醌为载体(总有效蒽醌含量为130-140g/l)重芳烃和磷酸三辛酯为混合溶剂,(体积比为C9:TOP=75:25),配制成工作液。

该工作液与氢气一同进入装有钯触煤床内,在0.27-0.30Mpa(G)压力和40-70℃下进行氢化反应,得到相应的氢蒽醌溶液(称氢化液)。

氢化液在氧化塔0.22-0.3Mpa(G)压力和45-55℃条件下用空气进行氧化,氢化液中的蒽醌还原成原来的蒽醌,同时生成双氧水。

由于双氧水在水和工作液中的溶解度不同,用纯水萃取含有

双氧水的工作液(称氧化液)得到27.5%的双氧水水溶液(称萃取液),该萃取液经重芳烃净化除去可溶性有机物杂质即得到成品,被萃取后的氧化液称为萃余液,萃余液先经萃余液分离器分离掉大部分水份,再经碳酸钾溶液进行干燥除掉水份、分解双氧水和中和氧化过程中的酸,干燥后的工作液经沉降、分离,除去夹带的碳酸钾溶液,再经后处理白土床使工作液再生并除去碳酸钾和副产物,使之再生成为新鲜工作液循环使用。

在氢化过程中,部分2-乙基蒽醌转化为四氢2-乙基氢蒽醌,经氧化后得到四氢2-乙基蒽醌,可反复被氢化、氧化成双氧水,一定量的四氢2-乙基蒽醌的存在,将有利于提高氢化反应速度和抑制其它副产物的生成。

4、生产工序:本工艺主要包括以下几部分:氢化、氧化、萃取、净化、后处理和配制工序。