钢包下水口损毁原因分析及改进措施

- 格式:pdf

- 大小:624.70 KB

- 文档页数:1

九、滑动水口故障分析及处理钢包滑动水口故障主要有以下几种情况:1、滑动水口不能自开,即当滑动水口打开时仅有引流砂流出而钢流没有跟随下来,需要操作工先点燃吹氧管,此时将氧流量调小,然后将点燃的吹氧管从下水口孔内向上插入,并开大氧流,将钢水引下。

滑动水口烧氧时要特别注意操作人员的安全,烧氧管要有足够的长度,使操作人员能离开水口一定的距离。

在操作时应穿带全劳动防护用品。

2、滑动水口打开后不能关闭。

有几种情况会造成这一故障:液压系统故障;滑板之间粘连;机械设备卡死;滑板侵蚀严重;关闭后仍留有通道等。

对上述故障钢包浇钢工先要观察钢流过大是否会造成中间包钢水溢出,对一些有溢流口的中间包,在钢水溢流时维护好溢流通道,让其流入事故容器中;如果中间包没有溢流口,则要先拆下钢包的液压缸,待中间包浇满时迅速将钢包移动到事故包位,让钢流流入事故包内即可。

3、滑动水口滑板窜钢事故。

由于耐材质量或滑动水口安装操作不当,在浇铸过程中钢水从水口以外部分窜漏出来。

操作人员一旦发现这种情况,应迅速将钢包转移到事故包位,如用钢包回转台则转台转出后,迅速用吊车将钢包吊离钢包转台,避免因窜漏事故扩大后损坏转台设备。

4、其它机械设备故障,如液压系统故障、油缸泄漏等造成滑动水口不能动作,应该从加强设备开浇前检查及确认制度等管理上给予解决,从预防上彻底避免这类故障的产生。

第二节 钢包精炼一、炉外精炼炉外精炼是把转炉、平炉或电炉中所炼的钢水移到另一个容器中(主要是钢包)进行精炼的过程。

主要是在真空、惰性气氛或可控气氛下进行脱氧、脱硫、去除夹杂、夹杂物变性、微调成分、控制钢水温度等。

炉外精炼的主要方式有电磁搅拌或吹入惰性气体搅拌、真空处理、加热处理、成分微调和钢包喷粉等。

四、钢包吹氩的目的均匀钢水温度和成分,去除钢中有害气体和夹杂。

五、钢包吹氩的形式:通常有两种形式:1、底吹氩即通过安装在钢包底部一定位置的透气砖吹入氩气。

这种方法的优点是均匀钢水温度、成分和去除夹杂物的效果好,设备简单,操作灵便,不需占用固定操作场地,可在出钢过程或运输途中吹氩。

1钢包滑动水口故障(漏钢或无法控流)现象:钢水从滑动水口某处漏出,或者滑板打开后无法控制和关闭。

原因:因耐材质量、安装时滑板间隙过大,结合部泥料未填实,以及电气、液压故障导致。

措施:如果漏钢不严重,可维持浇钢,或以中间包溢流来平衡拉速,但都是以不损坏设备为前提。

反之,应立即将钢包开离浇铸位置。

2中间包故障2.1开浇自动流钢现象:当钢包开浇后,钢水随即从中间包流出。

原因:塞棒头与水口碗配合不严,或存在异物。

措施:打开塞棒,正常启动拉矫机。

2.2中间包开浇后控制失灵现象:中间包开浇后1min内钢流控制失灵,结晶器内钢水迅速上涨。

原因:钢水温度过低,塞棒头结冷钢,塞棒与水口之间有异物,塞棒机构失灵。

措施:瞬时提高拉速,关闭钢包,减少中间包注入结晶器的钢流,在此期间反复开关塞棒,试行关闭。

2.3浇铸过程中控流失灵现象:浇铸过程中不能控流,结晶器液面上涨。

原因:浇铸时间过长,耐材侵蚀过快,电气、液压故障。

措施:短时间提高拉速,同时关小钢包钢流。

2.4浸入式水口和座砖间隙漏钢现象:钢水从水口和座砖之间流出。

原因:水口安装不符合要求、耐材质量、浇铸时间过长。

措施:立即关闭钢包,打开中间包,停止浇铸,以防中间包大漏。

2.5浸入式水口穿、裂现象:浸入式水口部分穿孔或开裂,钢水流出。

原因:耐材质量、浇铸时间过长。

措施:用钢条或铝条塞住孔洞,用泥料抹于裂纹处,同时降低中间包钢水高度和拉速。

如果达不到预期效果,则停止发生问题流的浇铸。

2.6水口逐渐堵塞现象:虽然塞棒全部打开,但结晶器钢液面逐渐下降。

原因:钢水温度过低、中间包预热不良、由Al2O3沉积引起堵塞。

措施:降低拉速,迅速打开或关闭塞棒以冲洗水口内沉积物。

如果效果不好,则继续降低拉速,直到完全堵塞。

2.7水口突然堵塞现象:结晶器钢液面突然下降。

原因:水口被耐材碎片堵塞,如塞棒头及内衬等局部脱落所致。

措施:如上处理,不行则停浇。

3结晶器漏钢3.1开浇漏钢现象:结晶器液面突然下降,结晶器下部发出声响,并出现黄-绿色火焰。

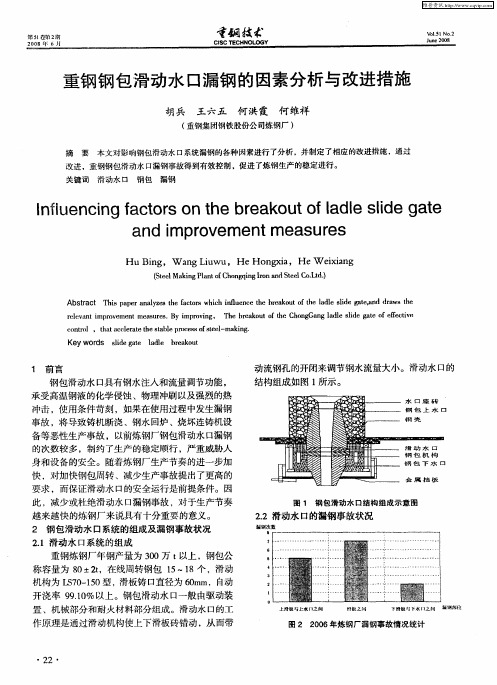

钢包滑动水口漏钢原因分析1.滑动水口机械部分对漏钢的影响1.1 上下滑板不平行或在使用过程中变形. 根据公式P=N×μ×ΔX(式中:P表示滑动机构提供给滑板的面压,N表示面压弹簧的个数,μ表示面压弹簧的弹簧系数,ΔX表示工作时弹簧的压缩量)可知,当机构活动模框、固定模框变形或加载面压部分的磨损量超过规定值时,在规定的面压加载行程内,弹簧的压缩量减少,不能产生足够的滑板面压;导致面压不足;钢水的静压力大于滑板面压时,滑板间出现缝隙,导致浇钢过程中滑板间漏钢。

1.2 操作失误造成一侧弹簧缺失,致使滑板两侧面压不均,缺失弹簧侧翘起穿钢。

1.3 滑板有微细裂纹,在使用前没有检查到,开浇时,滑板受驱动装置拉力作用和热应力的影响,突然断裂,滑板砖的一侧面压突然消失,在包内钢水静压力的作用下,滑板砖之间产生缝隙,钢水便会立即从两滑板砖中间穿出。

1.4 滑板的加工尺寸偏差大,滑板中固定滑板砖的凹槽深度大于滑板砖的尺寸,滑板与滑板砖不能有效配合,导致两滑板砖之间有缝隙,钢水钻入两滑板砖之间,造成滑板夹钢或漏钢,另外,还会影响到下滑板砖与下水口砖之间的面压,造成该部位渗钢或漏钢。

2. 滑动水口耐火材料对漏钢的影响滑动水口的耐火材料部分是滑动水口的核心部分,是直接接触、控制钢水的关键部件,其物理、化学性能是决定滑动水口能否正常使用的关键因素。

2.1 水口座砖高温强度低,在用风镐热换钢包上水口砖时,风镐头经常会打坏座砖,使座砖扩径,座砖与上水口砖之间缝隙大,钢水浇注时,钢水在座砖部位形成涡流,受钢水冲刷作用的影响,钢水易渗入缝隙,发生上水口砖周围漏钢事故。

2.2 钢包上水口砖的热稳定性差,上水口砖在使用过程中,随着钢包的周转,浇钢和空包热修之间温度差别较大,受急冷急热的影响,使用时易发生炸裂现象,如不能及时发现,钢水通过上水口砖的炸缝从上水口砖与座砖之间的泥缝渗出。

2.3 滑板砖不耐钢水的侵蚀和冲刷,在滑动水口半流浇注时,下滑板砖由于对钢水的截流,受钢水的冲刷作用较强,长时间作用时会在滑板砖上形成凹槽,在收流关包时钢水在凹槽处凝结,导致两滑板间夹钢,滑动水口不能开闭,注流失控。