加氢裂化反应器的分类及构成

- 格式:pptx

- 大小:3.42 MB

- 文档页数:6

加氢裂化工艺流程介绍加氢裂化工艺是炼油(石油加工)领域中的一种常用工艺,主要用于将重质石油馏分转化为较轻质的高附加值产品,如汽油和润滑油等。

以下是对加氢裂化工艺流程的介绍。

加氢裂化工艺是一种在高温高压下进行催化裂化反应的技术。

该工艺可以将重质石油馏分分解成轻质零部件,其中包括液化气、汽油、柴油和润滑油等。

在加氢裂化过程中,石油馏分首先经过预热,使其达到反应温度(通常为500-550摄氏度)。

然后,经过高压氢气的加氢作用,将石油分子中的一些碳链断裂成更短的碳链,从而产生较轻质的产品。

加氢裂化的反应器通常采用催化剂床,催化剂床中放置着由金属氧化物和酸性氧化物组成的催化剂。

加氢裂化反应器中的催化剂具有催化裂化反应的活性,能够促进碳链断裂和氢气的加氢反应。

催化剂床中的催化剂能够在高温高压下,将石油分子中的碳链断裂成较轻质的碳链,并捕获并催化裂化反应中产生的不稳定的分子中间体。

在加氢裂化过程中,石油馏分经过反应器后,会进入分离器进行分离。

分离器用于将产物中的不同组分进行分离和纯化。

在分离器中,液相产物被分离出来,并通过蒸汽冷凝器进行冷却,得到液体产品。

而气相产物则通过气体分离装置进行分离,得到液化气等产品。

加氢裂化工艺的设备通常还包括氢气压缩装置、再生装置和废气处理装置等。

氢气压缩装置用于将氢气压缩到加氢裂化过程所需的高压,并输送至反应器中。

再生装置用于再生催化剂,以维持催化剂的活性。

废气处理装置用于处理加氢裂化过程中产生的废气,以达到环保要求。

加氢裂化工艺是一种重要的炼油工艺,可将重质石油馏分转化为较轻质的高附加值产品。

这种工艺通过在高温高压下进行催化裂化反应,将石油分子的碳链断裂成较轻质的碳链。

这种工艺在提高石油利用率、改善燃料质量和减少环境污染方面具有重要意义。

加氢裂化装置加氢裂化的工业装置有多种类型按反应器的作用又分为一段法和两段法。

两段法包括两级反应器,第一级作为加氢精制段,除掉原料油中的氮、硫化物。

第二级是加氢裂化反应段。

一段法的反应器只有一个或数个并联使用。

一段法固定床加氢裂化装置的工艺流程是原料油、循环油及氢气混合后经加热导入反应器。

反应器内装有粒状催化剂,反应产物经高压和低压分离器,把液体产品与气体分开,然后液体产品在分馏塔蒸馏获得产品石油馏分。

一段法裂化深度较低,一般以减压蜡油为原料,生产中间馏分油为主。

二段法裂化深度较深,一般以生产汽油为主。

加氢是指石油馏分在氢气及催化剂作用下发生化学反应的加工过程,加氢过程可分为加氢精制、加氢裂化、临氢降凝、加氢异构化等,下面重点介绍加氢裂化加工过程(一)装置的发展加氢技术最早起源于20世纪20年代德国的煤和煤焦油加氢技术,第二次世界大战以后,随着对轻质油数量及质量的要求增加和提高,重质馏分油的加氢裂化技术得到了迅速发展。

1959年美国谢夫隆公司开发出了Isocrosking加氢裂化技术,其后不久环球油品公司开发出了Lomax加氢裂化技术,联合油公司开发出了Uicraking加氢裂化技术。

加氢裂化技术在世界范围内得到了迅速发展。

早在20世纪50年代,中国就已经对加氢技术进行了研究和开发,早期主要进行页岩油的加氢技术开发,60年代以后,随着大庆、胜利油田的相继发现,石油馏分油的加氢技术得到了迅速发展,1966年中国建成了第一套4000kt/a的加氢裂化装置。

进入20世纪90年代以后,国内开发的中压加氢裂化及中压加氢改质技术也得到了应用和发展。

(二)装置的主要类型加氢装置按加工目的可分为:加氢精制、加氢裂化、渣油加氢处理等类型,这里主要介绍加氢裂化装置。

加氢裂化按操作压力可分为:高压加氢裂化和中压加氢裂化,高压加氢裂化分离器的操作压力一般为16MPa左右,中压加氢裂化分离器的操作压力一般为9.OMPa左右。

【干货】加氢反应器的原理及结构加氢反应器是加氢装置的核心设备,也是加氢工艺的关键。

你知道他的运行原理,结构组成吗?有哪些构件,这些构件又在反应器中扮演什么“角色”呢?加氢反应器操作于高温高压临氢环境下,并且进入反应器的物料往往都含有硫和氮等杂质,和氢反应生成具有腐蚀性的硫化氢和氨。

另外,加氢反应是放热反应,会使床层温度升高,但又不能出现局部过热现象。

加氢反应器的分类依据催化加氢过程进料原料油性质的不同,相应地所采用的工艺流程和催化剂是不相同的,其反应的形式也有各异,一般有三种类型:固定床反应器、移动床反应器和流化床反应器。

根据反应器使用状态下,高温介质是否与器壁接触,可以分为冷壁结构及热壁结构。

冷壁式反应器冷壁式反应器是在设备内壁设置非金属隔热层,有些还在隔热层内衬不锈钢套,使反应器的设计壁温降至300℃以下,因而就可以选用15CrMoR或碳钢,内壁也不用堆焊不锈钢,从而大大降低了制造难度。

但由于冷壁式反应器的隔热层占据内壳空间,减少了反应器容积的利用率,浪费了材料,而且冷壁式反应器内的非金属隔热层在介质的冲刷下,或在温度的变化中易损坏,操作一段时间后可能就需要修理或更换,且施工和修理费用较高。

如果操作时衬里脱落,衬里脱落处附近的反应器壁会超过设计温度,从外观看,该处油漆会变色。

因此反应器的不安全隐患大大增加,严重时甚至造成装置的被迫停车。

热壁式反应器热壁式反应器的器壁直接与介质接触,器壁温度与操作温度基本一致,所以被称为热壁式反应器。

虽然热壁反应器的制造难度较大,一次性投资较高,但它可以保证长周期安全运行,目前已在国际上普遍采用。

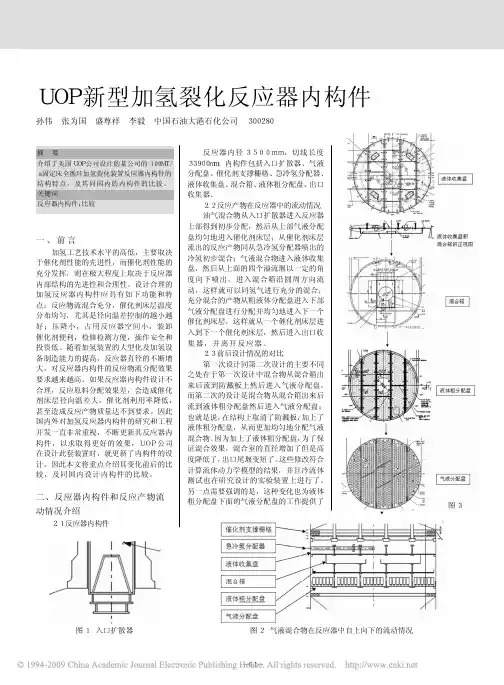

加氢反应器的内构件加氢过程由于存在有气、液、固三相的放热反应,欲使反应进料(气、液两相)与催化剂(固相)充分、均匀、有效地接触,加氢反应器设计有多个催化剂床层,在每个床层的顶部都设置有分配盘,并在两个床层之间设有温控结构(冷氢箱),以确保加氢装置的安全平稳生产和延长催化剂的使用寿命。