精益生产推行计划书(新)

- 格式:doc

- 大小:68.50 KB

- 文档页数:5

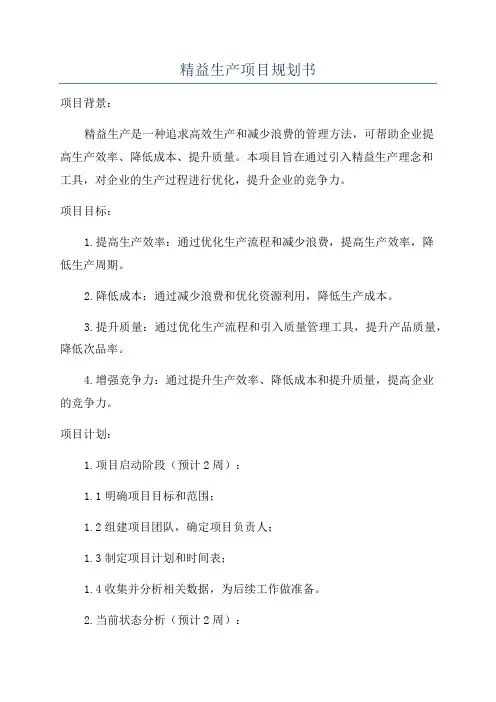

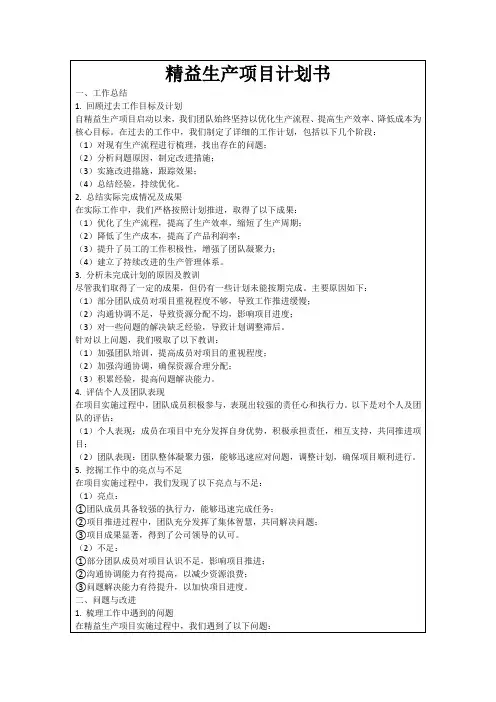

精益生产项目规划书项目背景:精益生产是一种追求高效生产和减少浪费的管理方法,可帮助企业提高生产效率、降低成本、提升质量。

本项目旨在通过引入精益生产理念和工具,对企业的生产过程进行优化,提升企业的竞争力。

项目目标:1.提高生产效率:通过优化生产流程和减少浪费,提高生产效率,降低生产周期。

2.降低成本:通过减少浪费和优化资源利用,降低生产成本。

3.提升质量:通过优化生产流程和引入质量管理工具,提升产品质量,降低次品率。

4.增强竞争力:通过提升生产效率、降低成本和提升质量,提高企业的竞争力。

项目计划:1.项目启动阶段(预计2周):1.1明确项目目标和范围;1.2组建项目团队,确定项目负责人;1.3制定项目计划和时间表;1.4收集并分析相关数据,为后续工作做准备。

2.当前状态分析(预计2周):2.1对企业的生产流程进行调研和分析,识别存在的问题和瓶颈;2.2收集数据并进行统计分析,确定目标改进指标;2.3制定当前状态分析报告,为下一步改进工作提供依据。

3.改进策略设计(预计3周):3.1根据当前状态分析报告,制定改进策略和目标;3.2确定改进方法和工具,并进行培训和教育;3.3明确改进方案和时间表。

4.改进实施(预计4周):4.1组织团队成员参与改进工作;4.2根据改进方案进行生产流程优化和浪费削减;4.3分阶段进行改进,每个阶段都有明确的目标和时间表。

5.改进效果监控(预计2周):5.1对改进后的生产流程进行监控和评估;5.2收集相关数据,并进行统计和分析;5.3评估改进效果,与目标进行对比。

6.项目总结和总结报告(预计1周):6.1总结项目工作,总结改进效果;6.2制定总结报告,包括项目的整体情况、改进效果和下一步改进方向。

项目资源:1.项目团队:项目负责人、改进专家、数据分析师、培训师等。

2.项目资金:用于改进工具、培训和教育等方面的支出。

3.项目设备:根据实际情况,可能需要购买一些设备来支持改进工作。

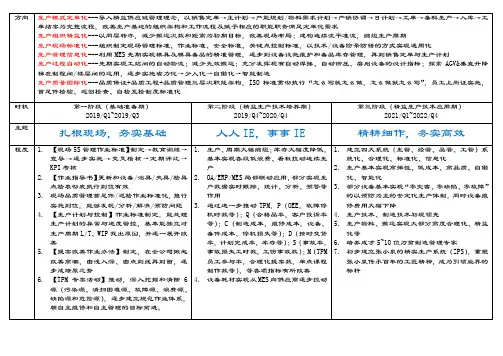

精益生产三年规划精益生产三年规划XXX制品公司精益生产三年规划秉承“争创亚洲地区一流的XX行业”公司的愿景,遵从公司《关于公司精益生产和精益管理推进方案的通知》要求和部署,结合公司发展战略和长远规划,特编制《XXX制品有限公司精益生产规划》,明确目标,指导公司未来三年精益工作系统、有序、持续、深入开展。

一、总体原则总体规划、分步实施,以刷架车间为重点逐步向深度、广度推广。

二、总体目标精益生产、精益管理、精益企业通过在生产系统内推行精益生产,规范5S现场,强化基础管理,进一步向管理延伸,由最初的在生产系统的管理实践成功,逐步延伸到企业的各项管理业务,建立完善流程标准,并以此为基础,持续改进,逐渐建设以现场为中心、流程明显、标准清楚、管理规范、快速反应的管理模式;运用先进的管理手段和工具,逐步实现向精益企业转变,从而全展:精益办、车间管理人员和操作员工。

精益办车间管理层面培训形式:内外部培训培训内容:精益理念、浪费识别及消除、防错技术与装置等。

操作员工层面培训形式:内部培训培训内容:标准作业“三件套”、多能工、《作业要领书》、浪费识别及消除、设备保全基本要领等。

2.3全面优化“作业指导书”以技术质量部为责任主体,研发中心配合,全面对《作业指导书》进行评审和优化,主承制单位及技术质量部针对《作业指导书》与现场实际操作差异进行评审和优化;研发中心评审和优化“控制计划”和产品图;品质管理部检查和评估此次作业指导书评审和优化的可靠性、指导性和真实性。

2.4全面加强过程质量控制,提高产品过程质量紧紧围绕公司17年“质量提升年”的主题,全面深入推进分层审核、建立良好的制造过程控制机制,提高过程控制水平;制定装配线标准作业,规范员工行为,提升装配质量;加快自动半自动化设备的进度适时推广、运用防错技术和装置,减少人为质量问题发生2.5全面加快物流,降低制造成本以“降低成本”为主线,全面实施“工序成本”管理,做到消耗明确、指标明确、责任明确,有利成本分析、降本减耗、产品定价策略和持续改进。

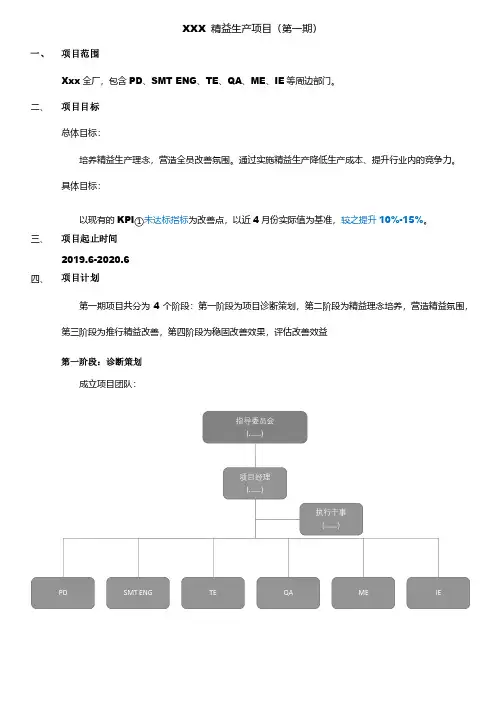

XXX 精益生产项目(第一期)一、 项目范围Xxx全厂,包含PD、SMT ENG、TE、QA、ME、IE等周边部门。

二、 项目目标总体目标:培养精益生产理念,营造全员改善氛围。

通过实施精益生产降低生产成本、提升行业内的竞争力。

具体目标:较之提升10%-15%。

以现有的KPI①未达标指标为改善点,以近4月份实际值为基准,月份实际值为基准,较之提升三、 项目起止时间2019.6-2020.6四、 项目计划第一期项目共分为4个阶段:第一阶段为项目诊断策划,第二阶段为精益理念培养,营造精益氛围,第三阶段为推行精益改善,第四阶段为稳固改善效果,评估改善效益第一阶段:诊断策划成立项目团队:小组 成员职责指导委员会公司高层、项目经理及各部门负责人- 重大决策及提供资源 - 委任项目负责人 - 监察项目成效及进度项目经理 由高层委任或有丰富项目经验的主管担任 - 统筹及协调项目的开展- 监督项目进度- 确保指导委员会掌握项目进度项目成员各车间主管、组长、IE 、QA 、TE 、ME 、SMT ENG 等部门成员- 精益培训,营造精益改善氛围 - 收集深入、可靠的数据资料 - 分析数据,提出改善建议 - 实施改善,反馈改善效果本阶段输出结果:² 精益生产项目(第一期)启动大会² 首次会议及会议决议,确认项目团队及成员 ² 初步评估,制定精益项目推行计划本阶段预计持续2周时间。

第二阶段:培养精益理念,营造精益改善氛围制定培训计划,由浅入深,从上而下的培训精益知识,制定培训计划,由浅入深,从上而下的培训精益知识,成立精益改善小组成立精益改善小组,通过精益画报、微信小程序、内部推文,配合提案改善交流会奖励、优秀提案人荣誉证书等方式营造精益改善氛围,倡导全员参与改善。

项目 内容输出精益培训- 精益八式②培训(一个基本原则、一个基本原则、两大支柱、两大支柱、三即三现、四大原则、5S 管理、六大提问、七大手法、八大浪费)- 精益八式培训记录及课后练习案例 - 提案改善管理办法- 提案改善、TPM等其他课程培训 - 提案改善、TPM培训记录及课后练习案例精益氛围 - 微信小程序、内部推文方式推送精益小讲堂文章- 精益画报张贴,组织学些画报,温故知新- 精益改善交流会,精益改善表彰会- 季度/年度最佳提案人活动 - 精益小讲堂(简单讲述精益及智能制造相关知识点) - 定制精益画报- 奖状、荣誉证书序号 姓名 部门 岗位 工作内容 备注1234567本阶段输出结果:² 精益改善小组团队及成员² 精益培训初步计划² 精益八式、提案改善、TPM等课程讲义² 精益画报、精益小讲堂推文² 精益培训记录及相关练习案例² 精益改善交流赛² 季度最佳提案人荣誉证书本阶段预计在本项目时间内持续进行。

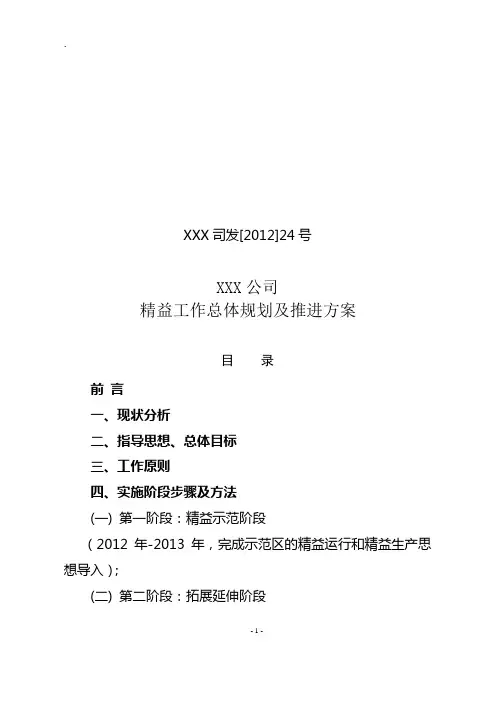

XXX司发[2012]24号XXX公司精益工作总体规划及推进方案目录前言一、现状分析二、指导思想、总体目标三、工作原则四、实施阶段步骤及方法(一) 第一阶段:精益示范阶段(2012年-2013年,完成示范区的精益运行和精益生产思想导入);(二) 第二阶段:拓展延伸阶段- 1 -(2013年-2014年,完成精益生产的推广工作);(三) 第三阶段:落实成熟阶段(2014年-2015年,完成精益战略体系构筑工作)五、第一阶段(精益示范阶段)项目推进日程计划- 2 -前言XXX是中国矿用汽车的龙头企业,面对国内外多家矿车企业的新兴与崛起,市场竞争压力不断增强,企业能否实现快速响应风云变幻的市场、实现企业经营战略的持续发展、提升公司制造的管理水平和核心竞争力变的尤为重要,在这种背景下,推行精益生产势在必行。

精益生产是一种科学方法和有效手段,同时,精益生产不是一蹴而就的“突击战”,而是要长期坚持、持续改进和扎实努力才能见效的“持久战”,这就需要制定一套长远的、符合企业自身特点的精益生产推进方案,使企业能够持续的发展壮大,在兵器工业集团内处于领先地位,在同行业中也能保持先进水平。

根据兵器工业集团公司和北方重工集团的有关要求,为有效提升XXX基础管理水平,有效促进精益工作的顺利开展,特制定XXX精益工作总体规划及推进方案。

把“推进精益生产、塑造精益文化”作为企业强化管理提高效益的重要措施;通过全员参与,逐步形成持续改善机制,营造企业与员工双赢的文化氛围;通过逐步建立科学评价和目标体系,将改善的方法、人才及文化转化为企业自身的变革能力,将企业带入持续改进的轨道。

一、现状分析(一) 优势1、XXX公司领导高度重视,有强烈的改善意愿;- 3 -2、矿车新园区的新厂房、新设备是良好的硬件环境;3、选定的2个试点单位基础管理水平较扎实;4、公司ERP系统应用多年,是生产计划、车间任务管理、物料管理及工序移动的有力支持;5、公司经营业绩好,效益好,员工积极性和敬业度高。

一、背景及目标随着市场竞争的日益激烈,企业对生产效率的要求越来越高。

为提升企业竞争力,提高生产效率,降低生产成本,本计划旨在通过实施精益生产,优化现场管理,实现以下目标:1. 提高生产效率10%;2. 降低生产成本5%;3. 提升产品质量,减少不良品率;4. 优化现场布局,提高空间利用率;5. 培养一批具有精益生产理念的员工。

二、实施步骤1. 现状调查与分析(1)对现有生产现场进行彻底调查,包括生产线布局、设备状况、人员配置、生产流程等方面;(2)分析生产过程中存在的问题,如生产瓶颈、效率低下、成本高等;(3)制定改进措施,明确改进方向。

2. 精益生产培训(1)组织员工参加精益生产相关培训,提高员工对精益生产的认识;(2)邀请专家进行现场指导,帮助解决实际问题;(3)鼓励员工积极参与,发挥团队协作精神。

3. 5S现场管理(1)开展5S现场管理活动,包括整理、整顿、清扫、清洁、素养;(2)设立5S检查小组,定期对现场进行巡查,发现问题及时整改;(3)加强员工5S意识,培养良好的工作习惯。

4. 流程优化(1)对生产流程进行梳理,找出瓶颈环节;(2)优化生产流程,缩短生产周期;(3)提高设备利用率,减少停机时间。

5. 精益生产工具应用(1)推广应用看板管理、定置定位、快速换模等精益生产工具;(2)建立标准作业指导书,规范操作流程;(3)推广自动化、信息化设备,提高生产效率。

6. 持续改进(1)建立持续改进机制,鼓励员工提出改进建议;(2)定期召开改进成果分享会,推广优秀经验;(3)对改进措施进行跟踪评估,确保效果。

三、保障措施1. 加强组织领导,成立精益生产领导小组,负责统筹协调;2. 制定详细的工作计划,明确责任分工,确保计划落实;3. 加强资源投入,为精益生产提供必要的物质、技术和人力支持;4. 建立激励机制,对表现优秀的员工给予奖励;5. 加强与上级部门的沟通,争取政策支持。

四、实施时间表1. 第一阶段:现状调查与分析(1个月)2. 第二阶段:精益生产培训(2个月)3. 第三阶段:5S现场管理(3个月)4. 第四阶段:流程优化(4个月)5. 第五阶段:精益生产工具应用(5个月)6. 第六阶段:持续改进(6个月)五、预期效果通过实施精益生产现场管理工作计划,预计实现以下效果:1. 生产效率提高10%;2. 生产成本降低5%;3. 产品质量提升,不良品率降低;4. 现场布局优化,空间利用率提高;5. 员工素质提升,团队协作精神增强。

精益生产推行计划书1精益生产体系推行计划书一、序言承蒙公司器重,担任公司精益生产推行办经理一职,主导负责公司精益生产体系的建立。

在此之前,并未对精益生产有过太多的想法。

如今身处其位,方知责任重大,压力山大。

从入职**以来,始终保持谦虚谨慎、踏实勤恳的态度去做事、做人,对自己的本职工作更是不敢有丝毫的懈怠。

如今身居要位,此种责任感更甚。

深知压力就是动力,挑战等于机遇的我,此时此刻不会有半点退缩,打点行装迎接新的挑战。

二、**的精益生产**公司从2011年开始推行精益生产,经过3年的努力,已经具备雏形,初见成效。

各种精益生产活动,如6S、提案改善……等也在有条不紊的进行。

然此种成效仍有很大的提升空间,精益求精的思想和理念也未完全深入人心。

各种浪费、异常频发、模具不良多等仍是目前需要去面对的问题。

以上种种,均要求我们持续推行、深入推进精益生产。

通过精益生产体系的建设,灵活运用精益生产各种工具来达到减少甚至消除问题根源的目的。

将精益生产进行到底。

三、推行办的定位精益生产推行办作为精益生产推行的专职部门,负责精益生产项目推行方向的制定及把控,就像一艘船的船长,牢牢掌控船的航向,确保其不偏离既定轨道,直达目的。

推行办负责精益氛围的营造,各种推行工具的导入,最终目的是将精益生产的思想灌输到每一个员工内心当中。

并指导如何去找出浪费,消除浪费,解决实际问题。

通过问题的解决实现最小投入获得最大价值。

最终使精益生产成为公司的文化,持续改善的文化。

四、推行方向及规划(一):旧有推行工具、项目的改良完善,最终达到完全沉淀。

1、6S文化:2、提案改善:3、安全隐患排查活动4、精益生产报:5、三大课题推进(二):新推行工具、项目的设计导入,确保精益生产不断有新鲜血液注入。

保证推行工具的最新、最优化。

1、各级培训,精益生产人才梯队建设:2、各类课题的申报注册:3、重大课题的招投标模式:4、宣传造势,加大精益氛围的营造力度:四、尾声理想很丰满,现实很骨感。

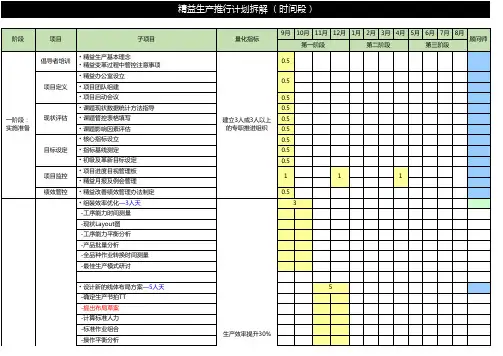

精益生产推行计划方案阶段项目子项目﹡精益生产基本理念倡导者培训﹡精益变革过程中管控注意事项﹡精益办公室设立项目定义﹡项目团队组建﹡项目启动会议﹡课题现状数据统计方法指导现状评估﹡课题管控表格填写一阶段:﹡课题影响因素评估实施准备﹡核心指标设立目标设定﹡指标基线测定﹡初级及革新目标设定﹡项目进度目视管理板项目监控量化指标建立 3人或3人以上的专职推进组织9月10月11月 12月1月2月3月4月5月6月7月8月顾问师第一阶段第二阶段第三阶段0.50.50.50.50.50.50.50.50.511 1项目监控 1 1 1 ﹡精益月报及例会管理绩效管控﹡精益改善绩效管理办法制定0.5﹡组装效率优化—3人天 3- 工序能力时间测量- 现状 Layout 图- 工序能力平衡分析- 产品批量分析- 全品种作业转换时间测量- 最佳生产模式研讨﹡设计新的线体布局方案—5人天 5-确定生产节拍 TT-提出布局草案-计算标准人力率提升30%-标准作业组合-操作平衡分析-员工多技能评估矩阵-工位器具标准化-标准手持设定-物流供应方案-方案约束事项检讨及对策-最佳组装生产模式确定效率优化﹡布局调整计划与实施—3人天-员工多技能交叉训练-工装器具改进-标准作业 OJT-生产节拍控制器生产效率提升30%3二阶段:精益示范﹡快速换模( SMED)优化设备效5 率—5人天- 作业要素分析换模时- 内外变换拆解间压缩40%- 快速换模流程制定- 模具优化﹡系统效率提升—10人天10-系统资源配置评估- 系统异常评估生产交期压缩35%-工段“孤岛”对策-排场方式小批量优化﹡检讨和持续改进—2人天 2现场基础改善- 作业效率管理- 不足点持续改进﹡物品三定与目视化—2人天 2﹡制定目视管理基准—2人天 2现场评﹡建立班组活动园地—2人天价80分 2以上﹡快速反应质量控制—2人天 2﹡改善提案活动导入—5人天 5TPM0、1 Step 导入—15 15 ﹡TPM样板区域 [ 针对改善设备 /Line﹡对全员说明基本活动方法,带动实﹡建立自主管理机制,实施分级点检制度﹡ TPM活动中 [ 含生产中故障发减少设生] 问题点整理,分析备异常设备管理﹡利用科学的方法树立改善对策30%,减机制少对生﹡设备备品管理分析,合理库产效率存,保证供给影响备异常30%,减少对生产效率影响﹡完善设备异常发生处理流程和后续管理流程﹡完善设备保养专家培养制度﹡着手编制《故障词典》﹡建立设备管理指标体系﹡QCC活动开展—10-小组成立-改善步骤明确-现状分解与对策﹡不合理 List —3质量管理- 标准质量动作-不合理行为寻找活动-改善方法的提案﹡监控体制搭建—2103不良率降低 15%2-评比与激励标准化三阶段:成果巩固项目总结培训(计划内)- 现有监控方法的优化﹡完善“标准作业管理” 1﹡编写示范线《现场管理基准》 1﹡编写《精益指标体系》 1﹡完成项目总结报告﹡整理主要输出文件2 ﹡制订后期拓展计划﹡项目评价和结束会议JIT&价值流图5S与目视化管理 1QC基本工具应用班组管理技能提升 -TWI 1标准作业与作业标准 1基础工业工程 -IE2内)2全面生产维护 -TPM。

精益工厂策划书3篇篇一精益工厂策划书一、前言随着市场竞争的日益激烈,企业需要不断提高生产效率、降低成本、提升产品质量,以满足客户的需求和期望。

精益生产理念的出现,为企业提供了一种有效的管理方法。

本策划书旨在通过引入精益生产理念,对工厂进行全面的优化和改善,实现精益工厂的目标。

二、精益工厂的定义与目标精益工厂是一种通过消除浪费、提高生产效率、提升质量、降低成本的生产方式,以满足客户需求为核心,实现企业可持续发展的工厂。

其目标是:提高生产效率,降低成本,提高产品质量,缩短生产周期,增强企业竞争力。

三、策划内容1. 流程优化对工厂的生产流程进行深入分析,找出其中的浪费和不增值环节,通过流程再造、简化、自动化等手段,提高生产效率,降低成本。

2. 生产计划与调度建立基于精益生产的生产计划与调度系统,实现生产的均衡化和准时化,减少库存,提高生产效率。

3. 质量管理建立完善的质量管理体系,加强对生产过程的监控和检测,确保产品质量符合标准。

4. 员工培训与发展加强对员工的培训和发展,提高员工的技能和素质,培养员工的团队合作精神和创新能力。

5. 供应链管理优化供应链管理,加强与供应商的合作,实现供应链的协同化和可视化,降低成本,提高供应链的竞争力。

四、实施步骤1. 项目启动成立精益工厂项目团队,制定项目计划和时间表,明确项目目标和职责。

2. 现状分析对工厂的现状进行全面的调查和分析,找出存在的问题和瓶颈,制定改进措施和方案。

3. 方案实施按照制定的方案和时间表,逐步实施精益工厂的各项措施,确保方案的顺利推进。

4. 监控与评估对实施效果进行监控和评估,及时发现问题并进行调整和改进,确保项目目标的实现。

5. 持续改进将精益生产的理念和方法贯穿于工厂的日常管理中,不断进行持续改进,提高工厂的竞争力。

篇二精益工厂策划书一、前言随着市场竞争的加剧,企业需要不断提高生产效率、降低成本、提升产品质量,以满足客户的需求和期望。

精益生产理念正是为了实现这一目标而产生的,它通过消除浪费、优化流程、提高员工参与度等方式,帮助企业实现持续改进。

一、前言随着市场竞争的日益激烈,企业对提高生产效率、降低成本、提升产品质量的要求越来越高。

为响应公司发展战略,全面提升企业核心竞争力,特制定本精益管理工作计划。

二、总体目标1. 通过实施精益管理,降低生产成本10%。

2. 提高产品质量合格率至95%以上。

3. 缩短生产周期20%。

4. 提升员工满意度30%。

三、工作内容(一)组织架构与责任分工1. 成立精益管理工作小组,由总经理担任组长,各部门负责人为成员。

2. 各部门负责人为精益管理工作第一责任人,负责本部门精益管理工作的组织实施。

(二)精益管理培训1. 定期组织员工参加精益管理培训,提高员工对精益管理的认识和理解。

2. 邀请专业讲师进行现场指导,针对生产现场、设备管理、流程优化等方面进行培训。

(三)5S现场管理1. 全面实施5S现场管理,规范现场物品摆放,提高工作效率。

2. 定期检查5S实施情况,对不符合要求的部门进行通报和整改。

(四)生产流程优化1. 对现有生产流程进行全面梳理,找出瓶颈环节,提出优化方案。

2. 通过精益生产工具,如价值流图、看板等,对生产流程进行可视化管理和持续改进。

(五)设备管理1. 加强设备维护保养,提高设备运行效率。

2. 定期对设备进行点检,确保设备处于良好状态。

(六)质量控制1. 建立完善的质量管理体系,加强过程控制。

2. 对不合格品进行统计分析,找出原因并采取措施进行改进。

四、实施步骤(一)前期准备阶段(1-2个月)1. 成立精益管理工作小组,明确责任分工。

2. 组织员工参加精益管理培训。

3. 制定5S现场管理方案。

(二)实施阶段(3-6个月)1. 开展5S现场管理,规范现场物品摆放。

2. 对生产流程进行优化,提高生产效率。

3. 加强设备管理,确保设备运行稳定。

4. 实施质量控制,提高产品质量。

(三)评估与改进阶段(7-12个月)1. 对精益管理工作进行阶段性评估,总结经验教训。

2. 根据评估结果,对精益管理工作计划进行调整和改进。

精益工作计划精益工作计划1精益管理、顺利启动20__年,伴随着公司的新增项目,自动化改造推进项目加快,对各部门提出了更高的管理要求和挑战。

对此,公司年度制定了以精益管理为平台全面推动精益改善的培训项目,该项目于5月启动。

从精益生产理念、方法和体系、TPM的管理运用、精益管理的主要原则、识别浪费问题的方法等方面进行了学习。

理论学习后,各部门主任和梯队组成行动小组,就10个议题,开展了为期6个月的项目改善工作,共开展了30多次讨论,参与人员达60多人。

同时,为更好地为各精益改善行动小组提供帮助与支持,人事行政部于7月份结合行动教练的学习情况,选择了12名主任、骨干员工作为各部门行动催化师的人选,结合大家普遍反映改善行动中出现的问题,如“非专业人员参与度不高”、“目标发散”等给予解答,为各个精益小组改善活动提供支持。

经过半年的持续行动实践,年度精益管理改善行动项目进入收官阶段,为检验各个行动小组的学习效果、巩固精益改善成果,提炼和推广改善经验,我们于11月24日开展了精益改善项目验收评估总结。

精益项目、全体研讨此次评估邀请管理层及各部门经理作为评委,从“目标的设定”、“现状的分析”、“行动方案的制定”、“项目目标的达成”等方面进行评估,最终、“报销单据合格率改善小组”荣获一等奖、“纸箱到货率改善小组”荣获二等奖、“小包装皱标改善小组”荣获三等奖,同时共有3个行动小组荣获行动奖。

前进14名?、勇夺冠军其中,“报销单据合格率改善小组”三个月内将报销单据合格率由70%提升至90%,集团排名从27名提升到13名,不仅保障了工厂共享报销的及时性,也提升了工厂人员对报销工作的满意度。

“纸箱到货率改善小组”达成了纸箱按计划到货及时率从83%提高至97%目标,节省近6万元成本。

“小包装皱标改善小组”将产品皱标现象从0.36%降到0.18%,为产品的营销提供了良好的支持。

精彩答辩、精辟点评在验收评比过程中,评委对各个精益改善项目进行了深入点评,从改善项目的价值点,到后期实现效果的意义,进行了直接提问和到位点评,并鼓励大家持续改进,稳步提高,形成固定的运转机制,巩固改善项目成果。

精益生产体系推行计划书

一、序言

承蒙公司器重,担任公司精益生产推行办经理一职,主导负责公司精益生产体系的建立。

在此之前,并未对精益生产有过太多的想法。

如今身处其位,方知责任重大,压力山大。

从入职**以来,始终保持谦虚谨慎、踏实勤恳的态度去做事、做人,对自己的本职工作更是不敢有丝毫的懈怠。

如今身居要位,此种责任感更甚。

深知压力就是动力,挑战等于机遇的我,此时此刻不会有半点退缩,打点行装迎接新的挑战。

二、**的精益生产

**公司从2011年开始推行精益生产,经过3年的努力,已经具备雏形,初见成效。

各种精益生产活动,如6S、提案改善……等也在有条不紊的进行。

然此种成效仍有很大的提升空间,精益求精的思想和理念也未完全深入人心。

各种浪费、异常频发、模具不良多等仍是目前需要去面对的问题。

以上种种,均要求我们持续推行、深入推进精益生产。

通过精益生产体系的建设,灵活运用精益生产各种工具来达到减少甚至消除问题根源的目的。

将精益生产进行到底。

三、推行办的定位

精益生产推行办作为精益生产推行的专职部门,负责精益生产项目推行方向的制定及把控,就像一艘船的船长,牢牢掌控船的航向,确保其不偏离既定轨道,直达目的。

推行办负责精益氛围的营造,各种推行工具的导入,最终目的是将精益生产的思想灌输到每一个员工内心当中。

并指导如何去找出浪费,消除浪费,解决实际问题。

通过问题的解决实现最小投入获得最大价值。

最终使精益生产成为公司的文化,持续改善的文化。

四、推行方向及规划

(一):旧有推行工具、项目的改良完善,最终达到完全沉淀。

1、6S文化:

2、提案改善:

3、安全隐患排查活动

4、精益生产报:

5、三大课题推进

(二):新推行工具、项目的设计导入,确保精益生产不断有新鲜血液注入。

保证推行

工具的最新、最优化。

1、各级培训,精益生产人才梯队建设:

2、各类课题的申报注册:

3、重大课题的招投标模式:

4、宣传造势,加大精益氛围的营造力度:

四、尾声

理想很丰满,现实很骨感。

**的精益之路才刚刚开始,还有很长的路要走。

精益生产不是一蹴而就,需要的是按部就班。

但只要方向对了,终究可以到达彼岸。

推行精益生产成

功的企业很多,可借鉴的经验也很多,**相当于站在巨人的肩膀上前进。

但每个企业均有每个企业的特点,有不一样的地方,生搬硬套最终的结果只能是一败涂地。

精益生产推行办作为**公司为推行精益生产成立的专职部门,肩负项目成败的使命。

相信在公司领导的支持下,在公司同事的配合下,我们一定可以开创一条属于**自己的精益之路。