变压器35KV及以下检修试验报告

- 格式:xls

- 大小:54.00 KB

- 文档页数:2

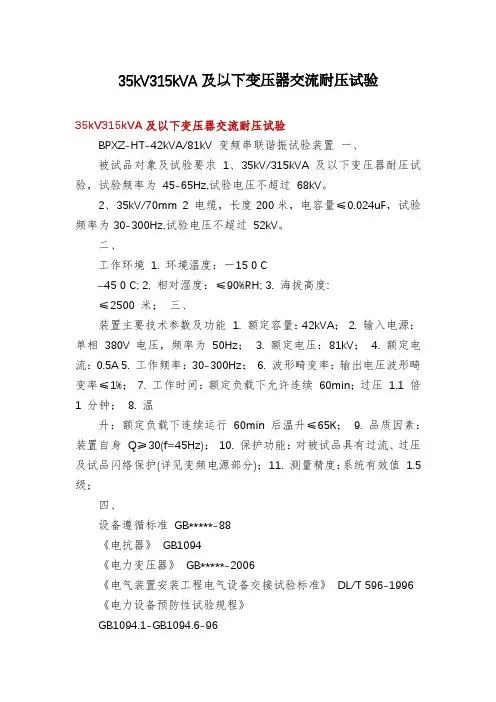

35kV315kVA及以下变压器交流耐压试验35kV315kVA及以下变压器交流耐压试验BPXZ-HT-42kVA/81kV 变频串联谐振试验装置一、被试品对象及试验要求1、35kV/315kVA 及以下变压器耐压试验,试验频率为45-65Hz,试验电压不超过68kV。

2、35kV/70mm 2 电缆,长度200米,电容量≤0.024uF,试验频率为30-300Hz,试验电压不超过52kV。

二、工作环境1. 环境温度:-15 0 C–45 0 C; 2. 相对湿度:≤90%RH; 3. 海拔高度:≤2500 米;三、装置主要技术参数及功能1. 额定容量:42kVA;2. 输入电源:单相380V 电压,频率为50Hz; 3. 额定电压:81kV; 4. 额定电流:0.5A 5. 工作频率:30-300Hz;6. 波形畸变率:输出电压波形畸变率≤1%;7. 工作时间:额定负载下允许连续60min;过压1.1 倍1 分钟;8. 温升:额定负载下连续运行60min 后温升≤65K;9. 品质因素:装置自身Q≥30(f=45Hz);10. 保护功能:对被试品具有过流、过压及试品闪络保护(详见变频电源部分);11. 测量精度:系统有效值1.5 级;四、设备遵循标准GB*****-88《电抗器》GB1094《电力变压器》GB*****-2006《电气装置安装工程电气设备交接试验标准》DL/T 596-1996 《电力设备预防性试验规程》GB1094.1-GB1094.6-96《外壳防护等级》GB2900《电工名词术语》GB/T*****.1~2-1997《高电压试验技术》五、装置容量确定35kV/70mm 2 电缆,长度200 米,电容量≤0.024uF,试验频率为30-300Hz,试验电压不超过52kV 频率取60Hz,则试验电流I=2π fCU试=2π ×60×0.024×10-6 ×52×10 3 =0.47A 对应电抗器电感量L=1/ω2 C=290H 设计三节电抗器,使用三节电抗器串联可满足试验,则单节电抗器为14kVA/27kV/0.5A/97H 为结论:装置容量定为42kVA/81kV ,分三节电抗器,电抗器单节为14kVA/27kV/0.5A/97H 通过组合使用能满足上述被试品的试验要求。

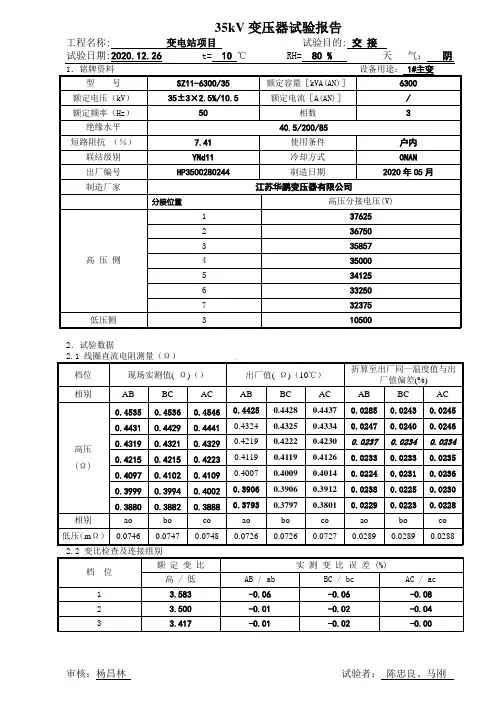

35kV变压器预试试验作业指导书一、试验目的本次试验旨在对35kV变压器进行预试试验,验证其各项技术指标是否符合设计要求,确保变压器的正常运行。

二、试验范围本次试验涵盖了35kV变压器的各项试验内容,包括外观检查、绝缘电阻测量、绕组电阻测量、变比测量、空载损耗测量、短路阻抗测量等。

三、试验仪器和设备1. 电阻测量仪:用于测量绕组电阻。

2. 变比测试仪:用于测量变压器的变比。

3. 空载损耗测试仪:用于测量变压器的空载损耗。

4. 短路阻抗测试仪:用于测量变压器的短路阻抗。

四、试验步骤1. 外观检查a. 检查变压器外壳是否完好,无明显损坏。

b. 检查变压器绝缘子是否完好,无裂纹或污秽。

c. 检查变压器接线端子是否牢固,无松动现象。

2. 绝缘电阻测量a. 使用电阻测量仪分别测量变压器的高压绕组与地、低压绕组与地的绝缘电阻。

b. 记录测量结果,并与设计要求进行对比。

3. 绕组电阻测量a. 使用电阻测量仪分别测量变压器的高压绕组与低压绕组的电阻。

b. 记录测量结果,并与设计要求进行对比。

4. 变比测量a. 使用变比测试仪测量变压器的变比。

b. 记录测量结果,并与设计要求进行对比。

5. 空载损耗测量a. 使用空载损耗测试仪测量变压器的空载损耗。

b. 记录测量结果,并与设计要求进行对比。

6. 短路阻抗测量a. 使用短路阻抗测试仪测量变压器的短路阻抗。

b. 记录测量结果,并与设计要求进行对比。

五、试验结果评定根据试验数据和设计要求,对试验结果进行评定。

1. 若各项指标均满足设计要求,则试验结果评定为合格。

2. 若存在某项指标不满足设计要求,则试验结果评定为不合格,并需进行相应的调整和修复。

六、试验安全注意事项1. 在试验过程中,确保操作人员佩戴好防护用具,避免触电和其他安全事故的发生。

2. 严禁在试验过程中随意触摸变压器的高压部分,以免造成触电危险。

3. 在试验前,确保试验仪器和设备的工作状态正常,避免因设备故障引发事故。

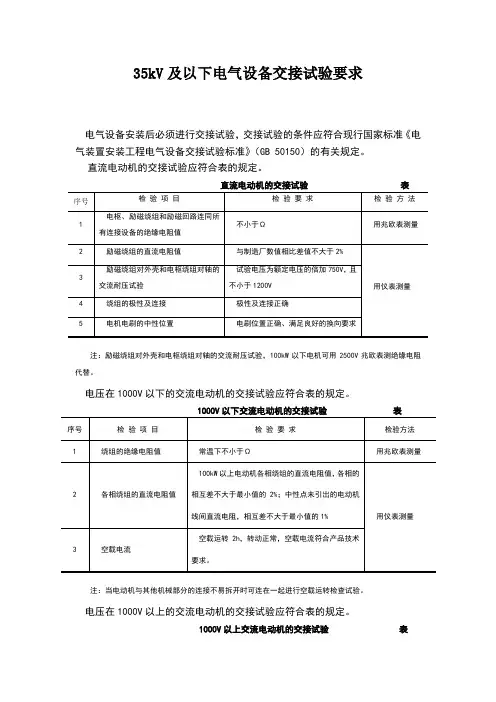

35kV及以下电气设备交接试验要求电气设备安装后必须进行交接试验,交接试验的条件应符合现行国家标准《电气装置安装工程电气设备交接试验标准》(GB 50150)的有关规定。

直流电动机的交接试验应符合表的规定。

直流电动机的交接试验表注:励磁绕组对外壳和电枢绕组对轴的交流耐压试验,100kW以下电机可用2500V兆欧表测绝缘电阻代替。

电压在1000V以下的交流电动机的交接试验应符合表的规定。

1000V以下交流电动机的交接试验表注:当电动机与其他机械部分的连接不易拆开时可连在一起进行空载运转检查试验。

电压在1000V以上的交流电动机的交接试验应符合表的规定。

1000V以上交流电动机的交接试验表注:①当电动机与其他机械部分的连接不易拆开时可连在一起进行空载运转检查试验;②表中序号为2、3、4的试验项目可根据现场情况选做。

电力变压器的交接试验应符合表的规定。

电力变压器的交接试验表注:①冲击合闸宜在高压侧进行;中性点接地的电力系统试验时变压器中性点必须接地;无电流差动保护的干式变压器可冲击3次;发电机变压器组中间连接无操作断开点的变压器,可不进行冲击合闸试验;②当试验时温度与产品出厂试验温度不符时,应按现行国家标准《电气装置安装工程电气设备交接试验标准》(GB 50150)的有关规定,将测量值换算到同一温度的数值,再进行比较;③表序号9中的变压器绝缘油的试验可根据厂家说明书选做。

互感器的交接试验应符合表的规定。

互感器的交接试验表注:序号2中括号内的数据为全绝缘结构电压互感器的匝间电压。

少油断路器的交接试验应符合表的规定。

少油断路器的交接试验表真空断路器的交接试验应符合表的规定。

真空断路器的交接试验表续表六氟化硫封闭式组合电器的交接试验应符合表的规定。

六氟化硫封闭式组合电器的交接试验表注:序号4中的元件包括断路器、隔离开关、负荷开关、接地开关、避雷器、互感器、套管、母线等,这些元件无法分开试验的可不单独进行试验。

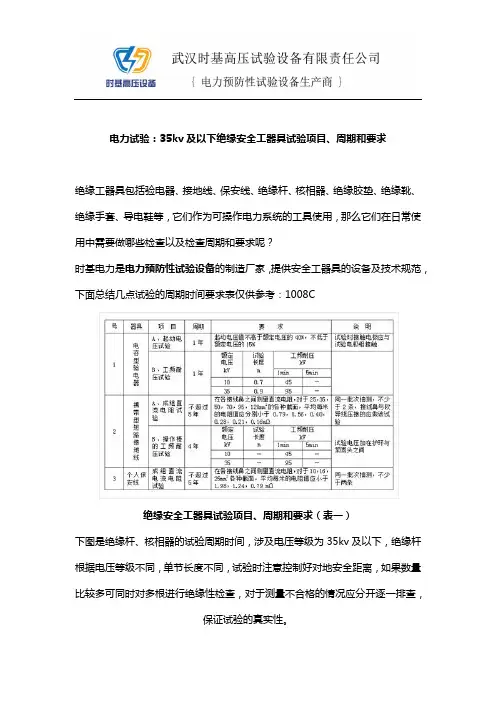

电力试验:35kv及以下绝缘安全工器具试验项目、周期和要求

绝缘工器具包括验电器、接地线、保安线、绝缘杆、核相器、绝缘胶垫、绝缘靴、绝缘手套、导电鞋等,它们作为可操作电力系统的工具使用,那么它们在日常使用中需要做哪些检查以及检查周期和要求呢?

时基电力是电力预防性试验设备的制造厂家,提供安全工器具的设备及技术规范,下面总结几点试验的周期时间要求表仅供参考:1008C

绝缘安全工器具试验项目、周期和要求(表一)

下图是绝缘杆、核相器的试验周期时间,涉及电压等级为35kv及以下,绝缘杆根据电压等级不同,单节长度不同,试验时注意控制好对地安全距离,如果数量比较多可同时对多根进行绝缘性检查,对于测量不合格的情况应分开逐一排查,

保证试验的真实性。

绝缘安全工器具试验项目、周期和要求(表二)

35kv及以下绝缘安全工器具试验设备

对于工频耐压建议选用油浸式试验变压器测量,操作简单,皮实耐用,不同的试验类型应选择合适的夹具,单一种夹具是无法完成所有的试验项目,比如绝缘靴手套的夹具就是专用夹具,对于专用性较强的建议您直接购买。

问:我们单位有交直流油浸式试验变压器可以用吗?

可以,如果您有设备且符合技术规范就可以直接使用,使用方法与交流试验变压器类似,交直流试验变压器与交流试验变压器多了一个内置硅堆,使用时只需要将短路杆拧紧,让内置硅堆短路,输出即为交流电压,否则输出为直流电压,其它接线方式与交流试验变接线保持一致即可。

原文来源:https://电缆故障测试仪厂家。

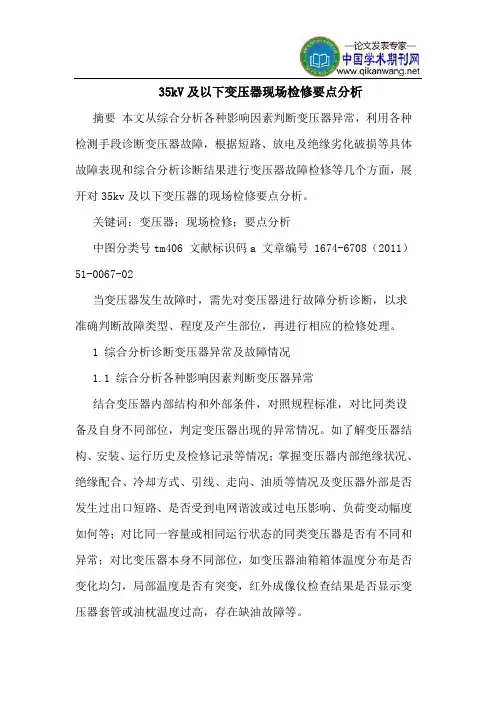

35kV及以下变压器现场检修要点分析摘要本文从综合分析各种影响因素判断变压器异常,利用各种检测手段诊断变压器故障,根据短路、放电及绝缘劣化破损等具体故障表现和综合分析诊断结果进行变压器故障检修等几个方面,展开对35kv及以下变压器的现场检修要点分析。

关键词:变压器;现场检修;要点分析中图分类号tm406 文献标识码a 文章编号 1674-6708(2011)51-0067-02当变压器发生故障时,需先对变压器进行故障分析诊断,以求准确判断故障类型、程度及产生部位,再进行相应的检修处理。

1 综合分析诊断变压器异常及故障情况1.1 综合分析各种影响因素判断变压器异常结合变压器内部结构和外部条件,对照规程标准,对比同类设备及自身不同部位,判定变压器出现的异常情况。

如了解变压器结构、安装、运行历史及检修记录等情况;掌握变压器内部绝缘状况、绝缘配合、冷却方式、引线、走向、油质等情况及变压器外部是否发生过出口短路、是否受到电网谐波或过电压影响、负荷变动幅度如何等;对比同一容量或相同运行状态的同类变压器是否有不同和异常;对比变压器本身不同部位,如变压器油箱箱体温度分布是否变化均匀,局部温度是否有突变,红外成像仪检查结果是否显示变压器套管或油枕温度过高,存在缺油故障等。

1.2 利用各种检测手段诊断变压器故障通过检测绕组绝缘电阻,分析高对中、低、地,中对高、低、地及低对高、中、地是否有明显差异;测绕组电阻,测套管c及介质损耗因数tgθ有无三相间异同显示;根据色谱分析的数据,诊断变压器有无异常和故障等。

再根据其检测结果及故障特征,采用绝缘试验、空载特性试验和局部放电试验,绕组直流电阻测量及微量水分测量,以及红外检测、超声波检测和其它带电检测等技术手段,结合受测变压器的结构、运行与检修情况,综合分析判断故障性质和部位,以求针对具体情况采取不同检修措施。

如限制负荷、加强监视、缩短试验周期、安排近期内部检查及立即停电检查等。

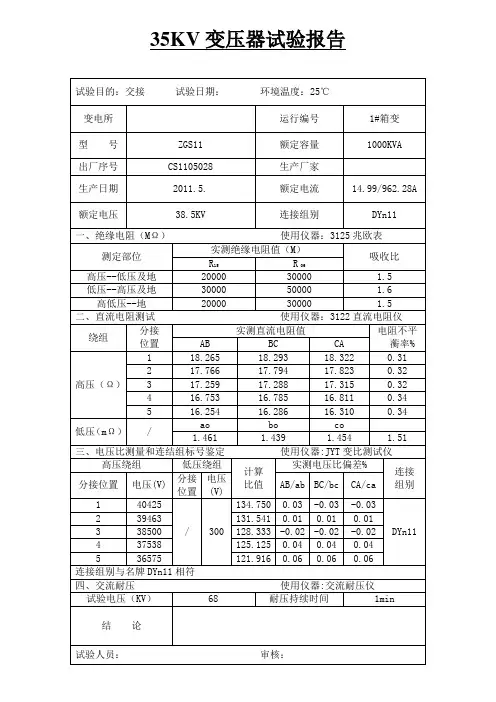

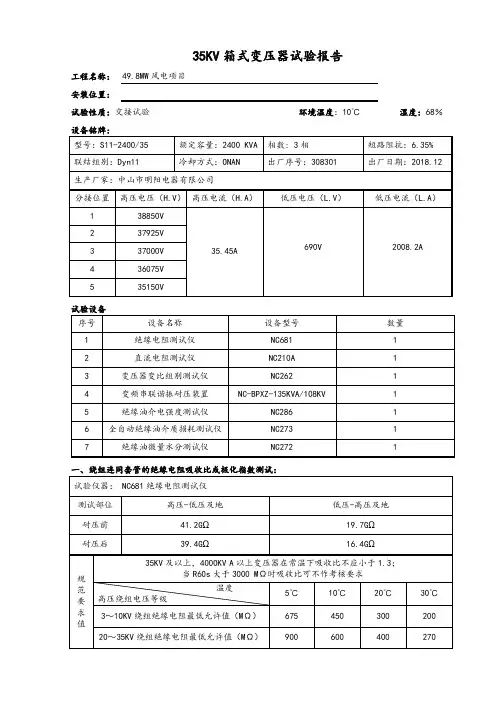

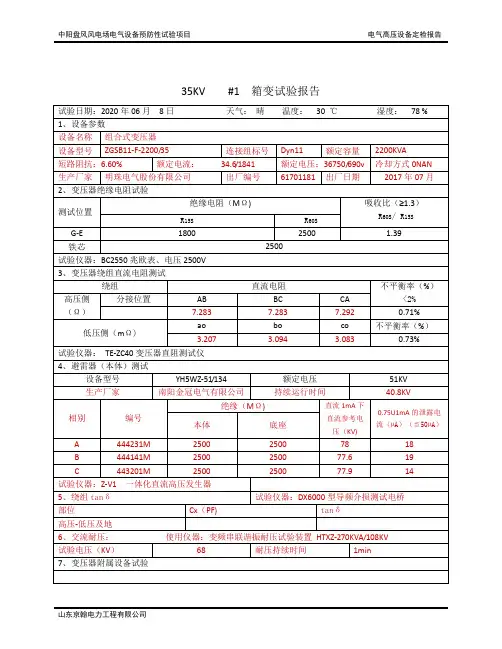

35KV #1 箱变试验报告35KV #2 箱变试验报告35KV #3 箱变试验报告35KV #4 箱变试验报告35KV #5 箱变试验报告35KV #6 箱变试验报告35KV #7 箱变试验报告35KV #8 箱变试验报告35KV #9 箱变试验报告35KV #10 箱变试验报告35KV #11 箱变试验报告35KV #12 箱变试验报告35KV #13 箱变试验报告35KV #14 箱变试验报告35KV #15 箱变试验报告35KV #16 箱变试验报告35KV #17 箱变试验报告35KV #18 箱变试验报告35KV #19 箱变试验报告35KV #20 箱变试验报告35KV #21 箱变试验报告35KV #22 箱变试验报告35KV #23 箱变试验报告35KV #24 箱变试验报告35KV #27 箱变试验报告35KV #28 箱变试验报告35KV #29 箱变试验报告35KV #30箱变试验报告35KV #31 箱变试验报告35KV #32 箱变试验报告35KV #33 箱变试验报告35KV #34 箱变试验报告35KV #35 箱变试验报告35KV #36箱变试验报告35KV #37 箱变试验报告35KV #38 箱变试验报告35KV #39 箱变试验报告35KV #40 箱变试验报告35KV #41 箱变试验报告35KV #42 箱变试验报告35KV #43 箱变试验报告35KV #44 箱变试验报告35KV #45 箱变试验报告35KV #46 箱变试验报告35KV #47 箱变试验报告35KV #48 箱变试验报告35KV #49 箱变试验报告。

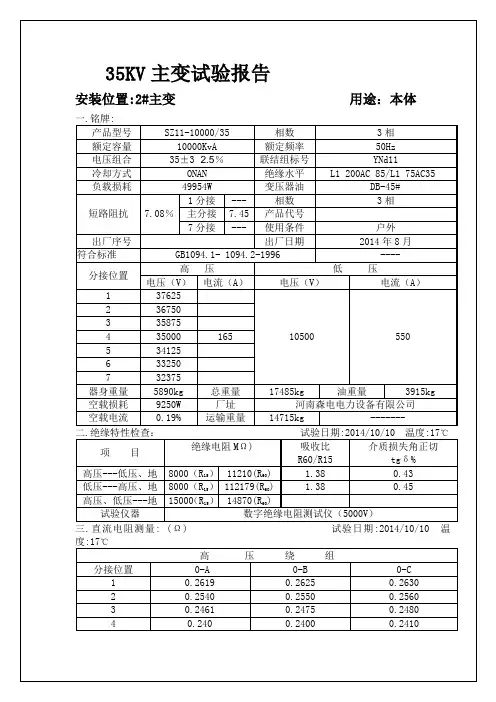

35kV发展河变电站预试调试报告四川省强波电力工程有限公司二○一一年十月二十九日四川省强波电力工程有限公司第二十八工程处调试报告工程名称:35kV发展河变电站预试项目名称:高压电气预防性试验批准:审核:编制:目录一、35kV部分: (1)1、35kV主变压器: (1)2、35kV断路器: (2)3、35kV站用变: (3)4、35kV避雷器: (4)5、35kV母线电压互感器: (5)6、35kV线路电压互感器: (5)7、35kV隔离开关: (6)二、10kV部分: (6)1、10kV断路器: (6)2、10kV避雷器: (8)3、10kV母线电压互感器: (10)4、10kV电流互感器: (10)5、10kV站用变: (11)6、10kV隔离开关: (12)7、10kV电容器组电抗器: (13)8、10kV电容器组电容器: (13)9、10kV电容器组放电线圈: (14)一、35kV部分:1、35kV主变压器:1、铭牌:型号:SZ11-2000/35GY额定容量:2000kV A阻抗电压:6.37% 连接组标号:Yd11相数:3相冷却方式:ONAN电压组合:35±3×2.5%/10.5kV 绝缘水平:LI200AC85出厂序号:209117 日期:2009年9月湛江高压电器有限公司2、绝缘检查:测试天气:晴湿度:50% 温度: 28℃测试时间:2011年10月28日测试人员:陈涛杨志福使用仪器:ZP2553 5000V 2500V兆欧表单位:MΩ3、绕组直流电阻测量:测试天气:晴湿度:50% 温度: 28℃测试时间:2011年10月28日测试1.人员:陈涛杨志福使用仪器:SM33直流电阻测试仪单位:Ω规程要求:1600kV.A以上容量等级三相变压器,各相测得值的相差值应小于平均值的2%,线间测得值的相互差值应小于平均值的1%。

4、介质损耗角测量:测试天气:晴湿度:50% 温度: 28℃测试时间:2011年10月28日测试人员:陈涛杨志福使用仪器: AI—6000E型介损仪规程要求:被测绕组的tanδ值不应大于产品出厂值历次试验值的30%,20℃时35kV电压等级不大于1.5%。

35kV-变压器试验报告1-10# D六、低电压空载试验:天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告天气:晴温度:12℃湿度:41%天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:12℃湿度:41% 仪表:3395变压器直阻测试仪六、低电压空载试验:天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器八、交流耐压试验:天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告天气:晴温度:12℃湿度:41%天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器(单位:MΩ)天气:晴温度:12℃湿度:41% 仪表:ZCWG—2A(2500V)绝缘表天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告三、变比误差测量:天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:12℃湿度:41% 仪表:3395变压器直阻测试仪天气:晴温度:12℃湿度:41% 仪表:变压器参数特性测试仪调压器六、低电压空载试验天气:晴 温度 :12℃ 湿度:41%仪表:变压器参数特性测试仪调压器(单位:M Ω)天气:晴温度 :12℃ 湿度:41% 仪表:ZCWG —2A (2500V )绝缘表天气:晴 温度 :12℃ 湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告天气:晴温度:12℃湿度:41%天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:12℃湿度:41% 仪表:3395变压器直阻测试仪六、低电压空载试验:天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告三、变比误差测量天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:12℃湿度:41% 仪表:3395变压器直阻测试仪天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器八、交流耐压试验:天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电 力 变 压 器 试 验 报 告 一、铭牌三、变比误差测量:天气:晴温度:12℃湿度:41%仪表:6638D变压器变比误差测量仪六、低电压空载试验:天气:晴温度:12℃湿度:41%仪表:变压器参数特性测试仪调压器天气:晴温度:12℃湿度:41%九、结论:试验: 试验日期:2017年2月13日电力变压器试验报告天气:晴温度:11℃湿度:42%天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪四、线圈直流电阻测量单位(Ω):天气:晴温度:11℃湿度:42% 仪表:3395变压器直阻测试仪天气:晴温度:11℃湿度:42% 仪表:变压器参数特性测试仪调压器六、低电压空载试验天气:晴温度:11℃湿度:42%仪表:变压器参数特性测试仪调压器天气:晴温度:11℃湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告二、联接组别检查:天气:晴温度:11℃湿度:42%天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪天气:晴 温度 :11℃ 湿度:42%仪表:变压器参数特性测试仪调压器(单位:MΩ)天气:晴 温度 :11℃ 湿度:42% 仪表:ZCWG —2A (2500V )绝缘表天气:晴 温度 :11℃ 湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告天气:晴温度:11℃湿度:42%天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:11℃湿度:42% 仪表:3395变压器直阻测试仪六、低电压空载试验:天气:晴温度:11℃湿度:42%仪表:变压器参数特性测试仪调压器八、交流耐压试验:天气:晴温度:11℃湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告天气:晴温度:11℃湿度:42%天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪天气:晴温度:11℃湿度:42%仪表:变压器参数特性测试仪调压器(单位:MΩ)天气:晴温度:11℃湿度:42% 仪表:ZCWG—2A(2500V)绝缘表天气:晴温度:11℃湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告三、变比误差测量:天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:11℃湿度:42% 仪表:3395变压器直阻测试仪天气:晴温度:11℃湿度:42% 仪表:变压器参数特性测试仪调压器六、低电压空载试验天气:晴 温度 :11℃ 湿度:42%仪表:变压器参数特性测试仪调压器(单位:M Ω)天气:晴温度 :11℃ 湿度:42% 仪表:ZCWG —2A (2500V )绝缘表天气:晴 温度 :11℃ 湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告天气:晴温度:11℃湿度:42%天气:晴温度:11℃湿度:42%仪表:6638D变压器变比误差测量仪单位(Ω):天气:晴温度:11℃湿度:42% 仪表:3395变压器直阻测试仪六、低电压空载试验:天气:晴温度:11℃湿度:42%仪表:变压器参数特性测试仪调压器天气:晴温度:11℃湿度:42%九、结论:试验: 试验日期:2017年2月14日电力变压器试验报告。

35kV发展河变电站预试调试报告四川省强波电力项目有限公司二○一一年十月二十九日四川省强波电力项目有限公司第二十八项目处调试报告项目名称:35kV发展河变电站预试项目名称:高压电气预防性实验批准:审核:编制:目录一、35kV部分:11、35kV主变压器:12、35kV断路器:23、35kV站用变:34、35kV避雷器:45、35kV母线电压互感器:46、35kV线路电压互感器:57、35kV隔离开关:5二、10kV部分:61、10kV断路器:62、10kV避雷器:83、10kV母线电压互感器:94、10kV电流互感器:95、10kV站用变:106、10kV隔离开关:117、10kV电容器组电抗器:118、10kV电容器组电容器:129、10kV电容器组放电线圈:12一、35kV部分:1、35kV主变压器:1、铭牌:型号:SZ11-2000/35GY 额定容量:2000kV A阻抗电压:6.37% 连接组标号:Yd11相数:3相冷却方式:ONAN电压组合:35±3×2.5%/10.5kV 绝缘水平:LI200AC85出厂序号:209117 日期:2009年9月湛江高压电器有限公司2、绝缘检查:测试天气:晴湿度:50% 温度: 28℃测试时间:2018年10月28日测试人员:陈涛杨志福使用仪器:ZP2553 5000V 2500V兆欧表单位:MΩ规程要求:绝缘电阻值不低于出厂实验值的70%。

3、绕组直流电阻测量:测试天气:晴湿度:50% 温度: 28℃测试时间:2018年10月28日测试1.人员:陈涛杨志福使用仪器:SM33直流电阻测试仪单位:Ω规程要求:1600kV.A以上容量等级三相变压器,各相测得值的相差值应小于平均值的2%,线间测得值的相互差值应小于平均值的1%。

测试天气:晴湿度:50% 温度: 28℃测试时间:2018年10月28日测试人员:陈涛杨志福使用仪器: AI—6000E型介损仪规程要求:被测绕组的tanδ值不应大于产品出厂值历次实验值的30%,20℃时35kV电压等级不大于1.5%。

变压器的检修工作总结报告

一、前言。

变压器作为电力系统中重要的设备之一,其正常运行对于保障电网的稳定运行具有重要意义。

然而,长期运行和环境影响可能会导致变压器出现各种故障,因此定期的检修工作对于延长变压器的使用寿命、提高其可靠性具有重要意义。

二、检修工作内容。

1. 清洗变压器外表面及附件。

变压器的外表面及附件可能会受到灰尘、污垢的影响,定期清洗可以保持其散热性能,延长使用寿命。

2. 检查变压器油质量及油位。

变压器油是变压器正常运行的重要保障,检查变压器油的质量及油位,及时更换变压器油是保证其正常运行的关键。

3. 检查变压器绝缘状况。

变压器绝缘状况直接关系到其安全性能,定期检查变压器绝缘状况,及时发现并处理绝缘故障,可以保证变压器的安全运行。

4. 检查变压器冷却系统。

变压器冷却系统是保证变压器正常运行的重要部分,检查变压器冷却系统的工作状态,及时处理冷却系统故障,可以保证变压器的正常运行。

5. 检查变压器接线端子。

变压器接线端子是变压器电气连接的重要部分,检查变压器接线端子的状态,及时处理接线端子故障,可以保证变压器的正常运行。

三、检修工作总结。

通过对变压器的定期检修工作,可以及时发现并处理各种潜在故障,保证变压器的正常运行,延长其使用寿命,提高其可靠性。

因此,变压器的定期检修工作是电力系统中不可或缺的一部分,需要高度重视和细心操作。

希望通过本次检修工作总结报告,能够提高大家对变压器检修工作的重视程度,保障电力系统的安全稳定运行。

35kv及以下绝缘安全工器具试验项目、周期和要求

绝缘工器具包括验电器、接地线、保安线、绝缘杆、核相器、绝缘胶垫、绝缘靴、绝缘手套、导电鞋等,它们作为可操作电力系统的工具使用,那么它们在日常使用中需要做哪些检查以及检查周期和要求呢?

时基电力是电力预防性试验设备的制造厂家,提供安全工器具的设备及技术规范,下面总结几点试验的周期时间要求表仅供参考:1008C

绝缘安全工器具试验项目、周期和要求(表一)

下图是绝缘杆、核相器的试验周期时间,涉及电压等级为35kv及以下,绝缘杆根据电压等级不同,单节长度不同,试验时注意控制好对地安全距离,如果数量比较多可同时对多根进行绝缘性检查,对于测量不合格的情况应分开逐一排查,保证试验的真实性。

1008D

绝缘安全工器具试验项目、周期和要求(表二)

35kv及以下绝缘安全工器具试验设备

对于工频耐压建议选用油浸式试验变压器测量,操作简单,皮实耐用,不同的试验类型应选择合适的夹具,单一种夹具是无法完成所有的试验项目,比如绝缘靴手套的夹具就是专用夹具,对于专用性较强的建议您直接购买。

问:我们单位有交直流油浸式试验变压器可以用吗?

可以,如果您有设备且符合技术规范就可以直接使用,使用方法与交流试验变压器类似,交直流试验变压器与交流试验变压器多了一个内置硅堆,使用时只需要将短路杆拧紧,让内置硅堆短路,输出即为交流电压,否则输出为直流电压,其它接线方式与交流试验变接线保持一致即可。