美心 钢木质检验报告

- 格式:pdf

- 大小:2.92 MB

- 文档页数:10

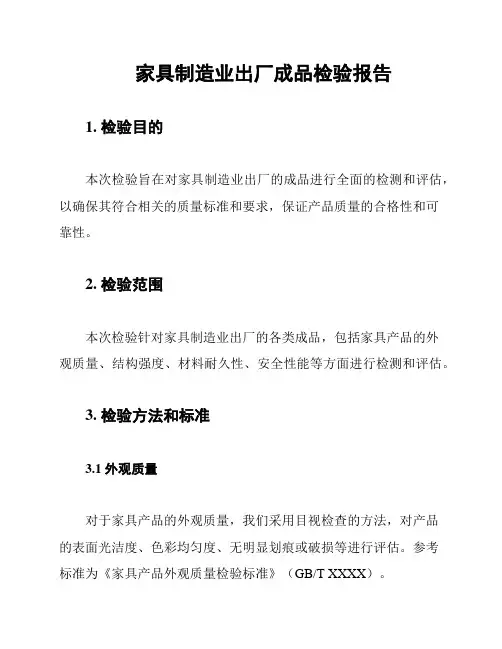

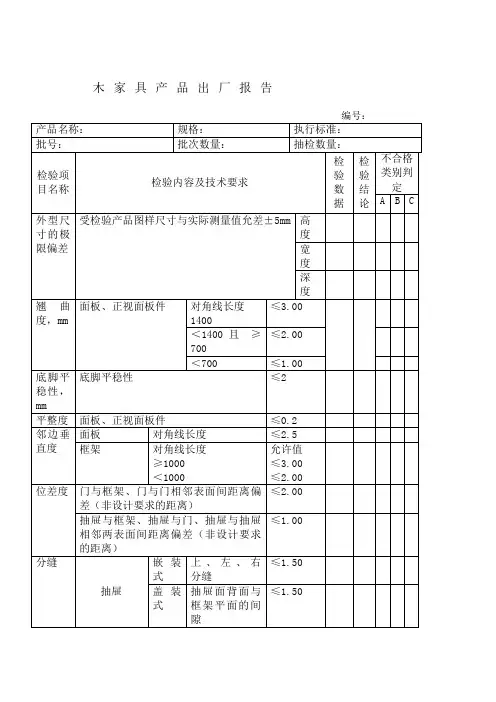

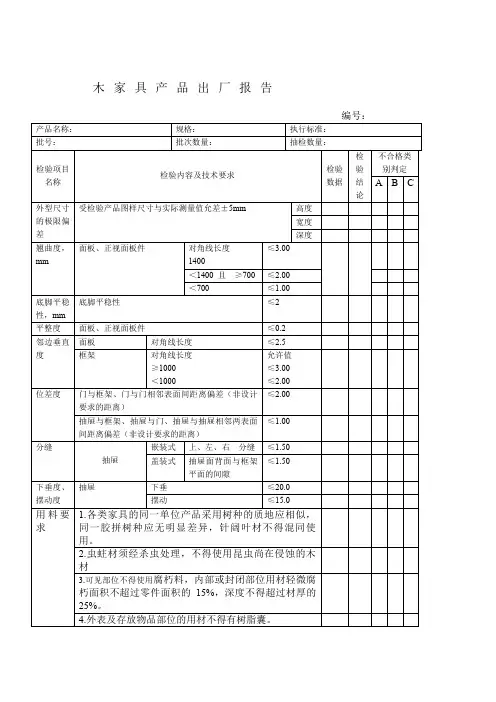

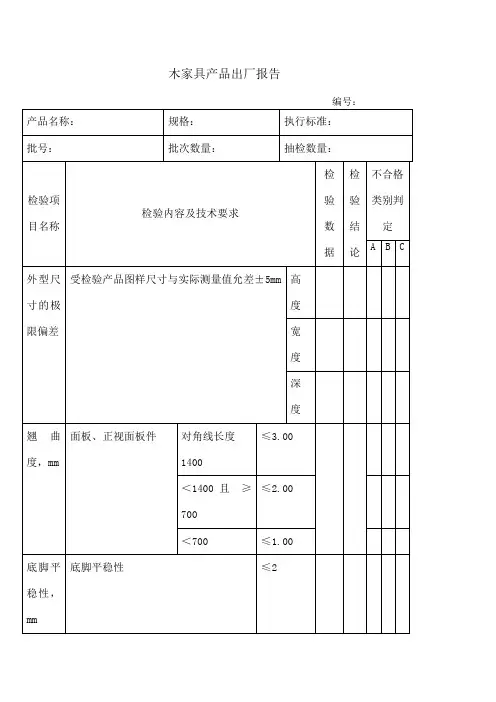

家具制造业出厂成品检验报告1. 检验目的本次检验旨在对家具制造业出厂的成品进行全面的检测和评估,以确保其符合相关的质量标准和要求,保证产品质量的合格性和可靠性。

2. 检验范围本次检验针对家具制造业出厂的各类成品,包括家具产品的外观质量、结构强度、材料耐久性、安全性能等方面进行检测和评估。

3. 检验方法和标准3.1 外观质量对于家具产品的外观质量,我们采用目视检查的方法,对产品的表面光洁度、色彩均匀度、无明显划痕或破损等进行评估。

参考标准为《家具产品外观质量检验标准》(GB/T XXXX)。

3.2 结构强度通过对制造出的家具产品进行机械载荷测试,测试其在正常使用情况下的结构强度。

测试项目包括背部强度、静态和动态荷载下的稳定性、连接件的可靠性等。

参考标准为《家具产品结构强度试验方法》(GB/T XXXX)。

3.3 材料耐久性对于家具产品使用的主要材料进行耐久性测试。

通过模拟实际使用条件,测试材料在长期使用下的耐久性和稳定性。

测试项目包括抗压强度、抗弯强度、耐磨损性等。

参考标准为《家具产品材料耐久性试验方法》(GB/T XXXX)。

3.4 安全性能对于家具产品的安全性能进行检测和评估,主要包括材料是否符合环保要求、是否存在有害物质、产品是否稳固可靠等。

参考标准为《家具产品的安全要求》(GB XXXX)。

4. 检验结果经过全面的检测和评估,本次检验得出以下结果:1. 外观质量:所有样品外观均符合标准要求,无明显划痕或破损。

2. 结构强度:经过机械载荷测试,样品结构强度满足标准要求,能够承受正常使用中的荷载。

3. 材料耐久性:样品材料的抗压强度、抗弯强度、耐磨损性等指标均符合标准要求,能够保持稳定的性能和寿命。

4. 安全性能:样品材料符合环保要求,不含有害物质。

产品稳固可靠,不存在安全隐患。

5. 检验结论根据上述检验结果和标准要求,家具制造业出厂成品经检验合格,质量可靠、符合相关标准和要求。

消费者可以放心购买和使用。

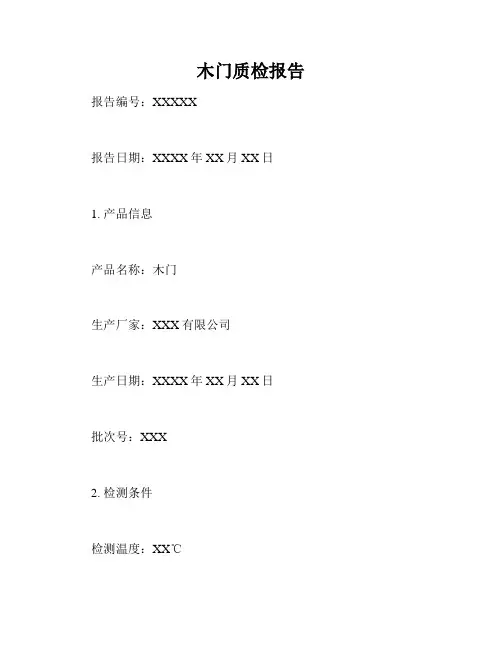

木门质检报告报告编号:XXXXX

报告日期:XXXX年XX月XX日

1. 产品信息

产品名称:木门

生产厂家:XXX有限公司

生产日期:XXXX年XX月XX日

批次号:XXX

2. 检测条件

检测温度:XX℃

检测湿度:XX%

检测时间:XX小时

3. 检测项目

3.1 尺寸精度

检测方法:测量尺寸误差

标准要求:门扇长度误差不超过2mm,门框长度误差不超过3mm,门扇、门框宽度误差不超过2mm,门扇、门框厚度误差不超过1mm。

检测结果:门扇长度误差为1mm,门框长度误差为2mm,门扇、门框宽度误差均未超过标准要求,门扇、门框厚度误差均为0.5mm,符合标准要求。

3.2 物理性能

检测方法:采用质检标准进行试验

标准要求:

(1)硬度:铅笔硬度不低于2H。

(2)耐冲击性:试验不得产生断裂或脱落。

(3)耐磨性:试验后不得有明显磨损或色彩脱落。

检测结果:

(1)硬度:铅笔硬度为3H,符合标准要求。

(2)耐冲击性:经过试验产生微小裂纹,但未脱落或断裂,符合标准要求。

(3)耐磨性:经过试验后,未出现磨损或色彩脱落,符合标准要求。

3.3 表面处理

检测方法:目测

标准要求:表面平整、无明显划痕、裂纹、色差等缺陷。

检测结果:表面平整,无明显划痕、裂纹、色差等缺陷,符合标准要求。

4. 结论

本次木门质检结果显示,经检测的产品符合相关质检标准,质量合格。

建议生产厂家进一步做好质量控制,确保产品质量,保障消费者的权益。

检测人员:

签名:

日期:。

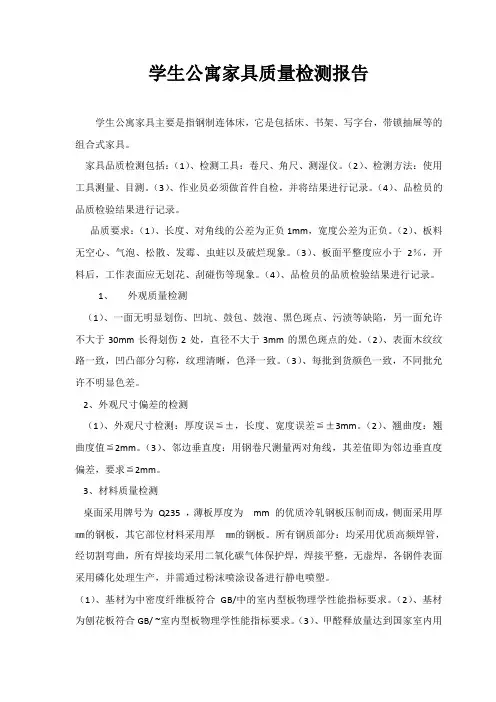

学生公寓家具质量检测报告学生公寓家具主要是指钢制连体床,它是包括床、书架、写字台,带锁抽屉等的组合式家具。

家具品质检测包括:(1)、检测工具:卷尺、角尺、测湿仪。

(2)、检测方法:使用工具测量、目测。

(3)、作业员必须做首件自检,并将结果进行记录。

(4)、品检员的品质检验结果进行记录。

品质要求:(1)、长度、对角线的公差为正负1mm,宽度公差为正负。

(2)、板料无空心、气泡、松散、发霉、虫蛀以及破烂现象。

(3)、板面平整度应小于2%,开料后,工作表面应无划花、刮碰伤等现象。

(4)、品检员的品质检验结果进行记录。

1、外观质量检测(1)、一面无明显划伤、凹坑、鼓包、鼓泡、黑色斑点、污渍等缺陷,另一面允许不大于30mm长得划伤2处,直径不大于3mm的黑色斑点的处。

(2)、表面木纹纹路一致,凹凸部分匀称,纹理清晰,色泽一致。

(3)、每批到货颜色一致,不同批允许不明显色差。

2、外观尺寸偏差的检测(1)、外观尺寸检测:厚度误≦±,长度、宽度误差≦±3mm。

(2)、翘曲度:翘曲度值≦2mm。

(3)、邻边垂直度:用钢卷尺测量两对角线,其差值即为邻边垂直度偏差,要求≦2mm。

3、材料质量检测桌面采用牌号为Q235 ,薄板厚度为mm 的优质冷轧钢板压制而成,侧面采用厚㎜的钢板,其它部位材料采用厚㎜的钢板。

所有钢质部分:均采用优质高频焊管,经切割弯曲,所有焊接均采用二氧化碳气体保护焊,焊接平整,无虚焊,各钢件表面采用磷化处理生产,并需通过粉沫喷涂设备进行静电喷塑。

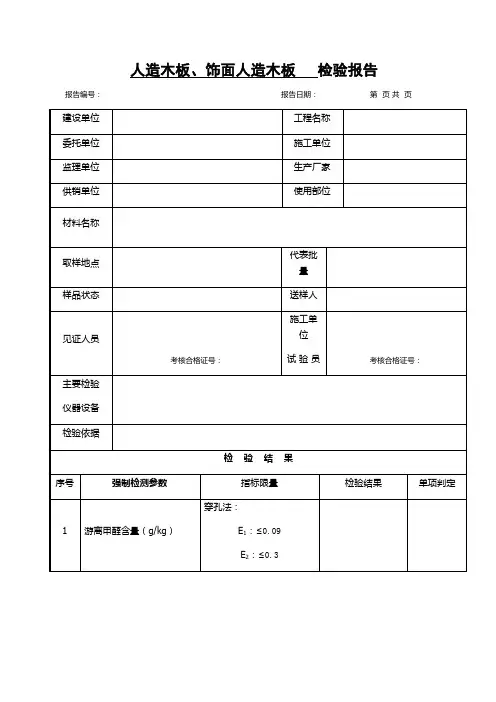

(1)、基材为中密度纤维板符合GB/中的室内型板物理学性能指标要求。

(2)、基材为刨花板符合GB/ ~室内型板物理学性能指标要求。

(3)、甲醛释放量达到国家室内用材的标准,其释放量≦升。

4、漆膜的检测涂料质量的检验和测试可根据涂料或油漆的相关标准以及GB 18581——2001《室内装饰装修材料溶剂型木器材料中有害物质限量》标准。

宿舍家具多采用清漆,在家具表面进行清漆的涂饰,就等于在家具表面蒙上一层很薄的保护层,既减少家具表面的变形和开裂,也减少了木材受菌类微生物的寄生而腐朽。

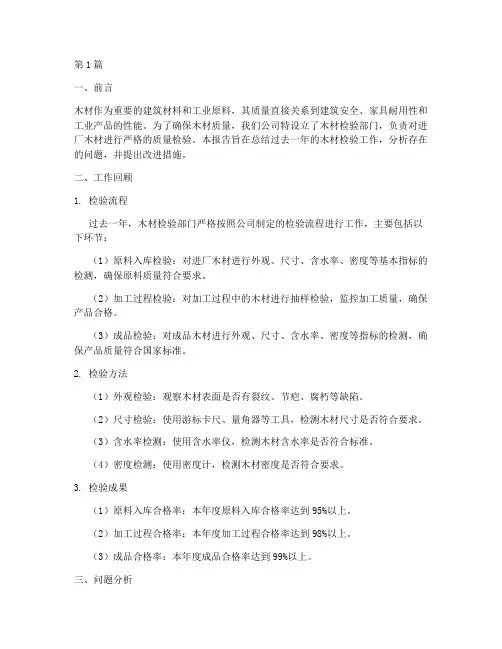

第1篇一、前言木材作为重要的建筑材料和工业原料,其质量直接关系到建筑安全、家具耐用性和工业产品的性能。

为了确保木材质量,我们公司特设立了木材检验部门,负责对进厂木材进行严格的质量检验。

本报告旨在总结过去一年的木材检验工作,分析存在的问题,并提出改进措施。

二、工作回顾1. 检验流程过去一年,木材检验部门严格按照公司制定的检验流程进行工作,主要包括以下环节:(1)原料入库检验:对进厂木材进行外观、尺寸、含水率、密度等基本指标的检测,确保原料质量符合要求。

(2)加工过程检验:对加工过程中的木材进行抽样检验,监控加工质量,确保产品合格。

(3)成品检验:对成品木材进行外观、尺寸、含水率、密度等指标的检测,确保产品质量符合国家标准。

2. 检验方法(1)外观检验:观察木材表面是否有裂纹、节疤、腐朽等缺陷。

(2)尺寸检验:使用游标卡尺、量角器等工具,检测木材尺寸是否符合要求。

(3)含水率检测:使用含水率仪,检测木材含水率是否符合标准。

(4)密度检测:使用密度计,检测木材密度是否符合要求。

3. 检验成果(1)原料入库合格率:本年度原料入库合格率达到95%以上。

(2)加工过程合格率:本年度加工过程合格率达到98%以上。

(3)成品合格率:本年度成品合格率达到99%以上。

三、问题分析1. 原料质量不稳定部分供应商提供的木材质量不稳定,导致原料入库合格率有所下降。

2. 检验人员素质参差不齐部分检验人员对检验标准和操作规程掌握不够熟练,导致检验结果出现偏差。

3. 检验设备老化部分检验设备使用年限较长,存在一定程度的磨损,影响检验精度。

四、改进措施1. 加强供应商管理严格筛选供应商,对供应商进行定期考核,确保原料质量稳定。

2. 提高检验人员素质定期对检验人员进行培训,提高其业务水平,确保检验结果准确。

3. 更新检验设备加大对检验设备的投入,更新老化设备,提高检验精度。

4. 完善检验制度修订检验操作规程,细化检验流程,确保检验工作规范有序。

实木家具检验报告(二)引言概述:实木家具检验报告(二)主要对实木家具的质量、安全性进行检测和评估。

通过对实木家具的材料、加工工艺、使用性能、环境友好性等方面的检验分析,可以为消费者提供选购实木家具时的参考依据,保障消费者权益。

本文将从材料质量、制造工艺、结构稳定性、表面处理、防火性能等五个大点分别阐述实木家具的检验结果。

正文:一、材料质量:实木家具的材料质量直接影响到家具的使用寿命和安全性。

我们在检验过程中发现以下几个关键点:1. 材料来源合规:检验确认所使用的实木材料符合环保要求,没有使用含有害物质的人造板。

2. 木材干燥度:通过检测木材的含水率,确定实木家具所使用的材料是否经过充分干燥处理,以避免木材因含水率过高而导致变形、开裂等问题。

3. 材料强度:进行强度测试,评估实木材料的承重能力和抗压能力是否达标。

4. 材料质地:观察和感受实木材料的纹理、质感等,确保材料的质地和触感符合要求。

5. 防虫蛀处理:检测实木家具是否经过防虫蛀处理,避免家具被虫蛀。

二、制造工艺:制造工艺决定着实木家具的制作质量和外观细节。

我们的检验结果包括以下几个方面:1. 接口牢固性:检测家具接口的稳定性和耐力,确保家具具有良好的承载能力。

2. 饰面工艺:观察家具的表面处理工艺,包括漆面、喷涂、拼贴等,确保工艺精细,色泽均匀。

3. 隐蔽部位处理:检查家具隐蔽部位的处理工艺,包括边角处理、打磨、钉子等,确保无锐利边角和突出物。

4. 粘合剂使用:对粘合剂的使用进行检测,确保粘合剂无挥发有害物质,并具有良好的粘性和耐久性。

5. 零部件装配:检查家具零部件的装配质量,包括钉子、螺丝等,确保家具的稳定性和可靠性。

三、结构稳定性:实木家具的结构稳定性是影响家具使用寿命和安全性的关键因素。

通过以下几个方面的检测评估结构稳定性:1. 载荷测试:对实木家具进行负载测试,评估其在正常使用条件下的承载能力。

2. 抗摇晃检测:施加横向力检测家具的稳定性,确保家具不易摇晃。

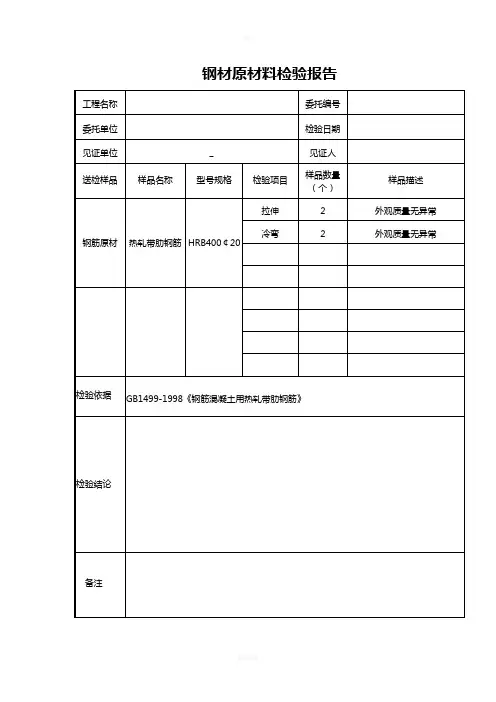

金属加工行业质量检验报告报告编号:2021-QC-001日期:2021年10月15日1. 项目概述本报告是针对金属加工行业中所生产的产品进行的质量检验报告。

本次检验的目的是确保所生产的金属制品符合国家标准和客户要求,并对产品质量进行科学评估和分析。

2. 检验对象本次检验覆盖了金属加工行业的各种产品,如钢板、铁件、铜管等。

检验范围包括产品的外观、尺寸、物理性能、化学成分等方面。

3. 检验方法3.1 外观检验对产品的表面进行仔细观察,检查是否存在划痕、变形、氧化等现象。

外观检验主要通过目视检查来评估产品的外观质量。

3.2 尺寸检验通过使用专用工具和仪器对产品的尺寸进行测量。

尺寸检验旨在评估产品的精度和尺寸偏差,确保产品的准确性和符合规定要求。

3.3 物理性能检验采用相应的试验方法对产品的物理性能进行测定。

例如,对于强度和硬度检验,可以使用拉伸试验机和硬度计来评估产品的强度和硬度等参数。

3.4 化学成分分析通过采用光谱分析等方法,对产品的化学成分进行检测。

化学成分检验旨在确定产品中各种元素的含量,以评估产品的材料质量和合格性。

4. 检验结果在本次检验中,我们对所涉及的金属制品进行了全面的检测和分析,检验结果如下:4.1 外观检验结果所有产品的外观均符合国家标准和客户要求,无划痕、变形、氧化等问题。

4.2 尺寸检验结果产品的尺寸精度满足国家标准和客户要求,未发现尺寸偏差问题。

4.3 物理性能检验结果在拉伸试验中,产品的强度均高于国家标准要求,满足使用要求。

在硬度测试中,产品的硬度值也符合标准范围。

4.4 化学成分分析结果通过光谱分析,产品的化学成分符合国家标准和客户要求,未检出任何有害物质或超标元素。

5. 总结与建议根据本次质量检验的结果,所生产的金属制品在外观、尺寸、物理性能和化学成分等方面均符合国家标准和客户要求。

产品质量达到了预期目标,没有发现明显的质量问题。

为了保持产品质量的稳定性和提高用户满意度,建议金属加工企业加强生产过程的控制和管理,确保原材料的质量稳定性,并持续改进生产工艺。