管道流速选择原则

- 格式:doc

- 大小:36.50 KB

- 文档页数:4

重力管道流速标准

重力管道的流速标准取决于管道的直径和材质。

以下是一些常见的重力管道流速标准:

1. 出水管:直径小于250mm时,流速为\~/s;直径在250\~1000mm时,流速为\~/s;直径大于1000mm时,流速为\~/s。

2. 排水管:金属管道的最大设计流速为/s,非金属管道为/s。

采用压力流时,压力管道的设计流速宜采用\~/s。

污水管道在设计充满度下为/s,雨水管道和合流管道在满流时为/s,明渠为/s。

3. PVC管道:PVC管道的重力流速一般在\~/s之间,具体取值应根据管道直径和材质的耐压能力来确定。

请注意,这些流速标准并非绝对,实际应用中还需根据具体情况进行适当调整。

如有疑问,建议咨询专业的工程师或技术团队。

化工工艺常用流速范围及管径计算化工工艺中的流速是指物质在管道中的流动速度,通常用米每秒(m/s)来表示。

流速的选择对于化工工艺的稳定运行和设备的正常工作有着重要的影响。

通常情况下,化工工艺中使用的流速范围为0.8-4m/s。

不同的工艺操作需要不同的流速范围,下面将根据不同的工艺操作介绍流速范围及管径计算的方法。

1.输送液体在输送液体的过程中,流速的选择要保证管道内液体的均匀流动,避免出现液体沉积或堵塞情况。

一般情况下,输送非粘性液体的流速范围为1-3 m/s。

对于输送粘性液体,由于其粘度较大,流速范围应适当降低,一般为0.8-1.2 m/s。

输送液体时,可以根据液体的流量和流速来计算所需的管径。

流量(Q)的单位通常为标准立方米每小时(Nm³/h),管道的内径(D)的单位为毫米(mm),可以使用下列公式计算:Q=v×A其中,Q为流量,v为流速,A为横截面积。

横截面积可以用管道内径D计算,公式为:A=π×(D/2)²。

通过联立两个公式可以得到管径D的计算公式:D=2×√(Q/(π×v))2.蒸发蒸发工艺中,流速的选择要保证液体能够充分蒸发,同时也要避免液体过热或沉积。

一般情况下,蒸发过程中的流速范围为1-2m/s。

蒸发过程中的管径计算与液体输送类似,可以根据蒸发液体的流量和流速来计算所需的管径。

3.混合混合工艺中,流速的选择要保证不同组分的物料能够充分混合,避免组分分层或物料堆积。

一般情况下,混合过程中的流速范围为2-4m/s。

混合过程中的管径计算也可以通过流量和流速来确定。

供热管道设计流速标准供热管道设计流速标准是供热系统设计中的重要参数之一,它直接影响着供热系统的运行效果和能耗。

本文将介绍供热管道设计流速标准的相关内容,希望对大家有所帮助。

供热管道设计流速的确定需要考虑多个因素,包括供热管道的材料、管道直径、管道长度以及供热系统的热负荷等。

一般情况下,供热管道的设计流速应该在某个范围内,既不能过低,也不能过高。

首先,供热管道的设计流速不能过低。

如果流速过低,会导致供热系统的传热效果降低,热量不能有效地传递到用户端。

同时,由于流速过低,管道内的水流动缓慢,易堆积污垢,增加了管道的阻力,降低了供热系统的运行效率。

因此,在设计供热管道的流速时,应该考虑保证供热系统的传热效果和运行效率,避免流速过低。

其次,供热管道的设计流速也不能过高。

流速过高会增加管道的水力压力损失,使泵站的耗电量增加,增加供热系统的能耗。

而且,高流速还容易引起水锤现象,造成管道的破裂和泵站设备的损坏,给供热系统的运行稳定性带来不利影响。

因此,在设计供热管道的流速时,应该考虑管道的安全性和经济性,避免流速过高。

那么,具体的供热管道设计流速标准是多少呢?一般来说,供热管道的设计流速应该在0.5-1.5m/s之间。

具体的设计流速要根据供热系统的具体情况来确定,可以通过供热系统的热负荷和管道的直径来计算。

具体的计算公式如下:设计流速 = 系统热负荷/ (0.25 * π * 管道直径^2)其中,系统热负荷单位为GJ/h,管道直径单位为mm。

根据计算得出的设计流速,可以选择合适的泵站和管道尺寸,以满足供热系统的需要。

同时,需要注意的是,供热管道的设计流速标准可能会因不同地区和不同供热系统而有所差异,因此在实际设计时需要综合考虑当地的特点和实际情况。

在供热管道设计流速标准的确定过程中,需要注意的是不仅要考虑供热系统的传热效果和运行效率,还要考虑管道的安全性和经济性。

只有合理确定设计流速才能保证供热系统的稳定运行,避免浪费能源和增加运行成本。

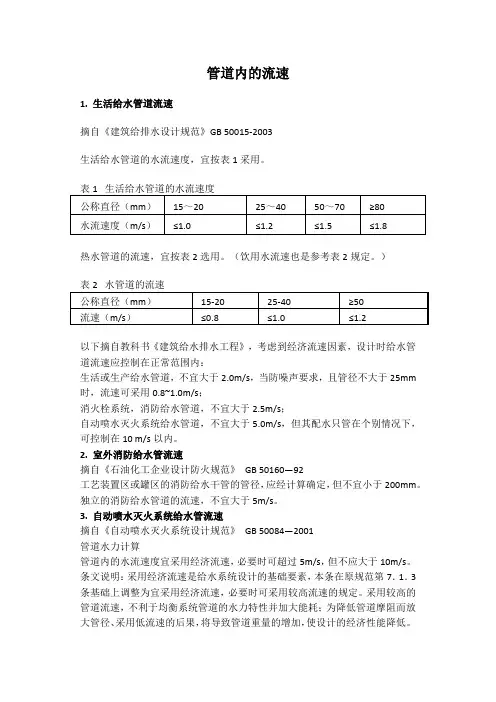

管道内的流速1. 生活给水管道流速摘自《建筑给排水设计规范》GB 50015-2003生活给水管道的水流速度,宜按表1采用。

热水管道的流速,宜按表2选用。

(饮用水流速也是参考表2规定。

)以下摘自教科书《建筑给水排水工程》,考虑到经济流速因素,设计时给水管道流速应控制在正常范围内:生活或生产给水管道,不宜大于2.0m/s,当防噪声要求,且管径不大于25mm 时,流速可采用0.8~1.0m/s;消火栓系统,消防给水管道,不宜大于2.5m/s;自动喷水灭火系统给水管道,不宜大于5.0m/s,但其配水只管在个别情况下,可控制在10 m/s以内。

2. 室外消防给水管流速摘自《石油化工企业设计防火规范》GB 50160—92工艺装置区或罐区的消防给水干管的管径,应经计算确定,但不宜小于200mm。

独立的消防给水管道的流速,不宜大于5m/s。

3. 自动喷水灭火系统给水管流速摘自《自动喷水灭火系统设计规范》GB 50084—2001管道水力计算管道内的水流速度宜采用经济流速,必要时可超过5m/s,但不应大于10m/s。

条文说明:采用经济流速是给水系统设计的基础要素,本条在原规范第7.1.3条基础上调整为宜采用经济流速,必要时可采用较高流速的规定。

采用较高的管道流速,不利于均衡系统管道的水力特性并加大能耗;为降低管道摩阻而放大管径、采用低流速的后果,将导致管道重量的增加,使设计的经济性能降低。

原规范中关于“管道内水流速度可以超过5m/s,但不应大于10m/s”的规定.是参考下述资料提出的:我国《给排水设计手册》(第三册)建议,管内水的平均流速,钢管允许不大于5m/s;铸铁管为3m/s。

4. 给水水泵房1. 消防水池补给水管流速:摘自《建筑设计防火规范》GB 50016-2006第8.6.2条第2点:补水量应经计算确定,且补水管的设计流速不宜大于2.5m/s;2. 给水泵进出水管流速:摘自《室外给水规范GB50013-2006》:水泵吸管及出水管的流速,宜采用下列数值;吸水管:直径小于250mm时,为1.0~1.2m/s;直径在250~1000mm时,为1.2~1.6m/s;直径大于1000mm时,为1.5~2.0m/s。

化工工艺常用流速范围及管径计算化工工艺中,流速是一个重要的参数,涉及到输送流体的速度和流体与管道壁面的摩擦关系,对于液体和气体传输有着不同的要求。

在选择合适的流速范围和管径时,需要考虑流体性质、输送目的和经济效益等因素。

一、流速范围:1.液体流速范围:一般情况下,液体在管内的流速常在0.5-4m/s之间。

对于粘稠液体,上限值可适当提高,以防止沉积或堵塞。

如果需要提高流速,可以适当增大管径或采用多管并联的方式。

2.气体流速范围:气体在管道中的流速一般较高,一般在25-30m/s之间。

对于高粘度或高湿度的气体,流速可适当下降。

需要注意的是,过高的流速可能造成压力损失增大、噪音增加等问题,过低的话则可能导致积聚或沉积。

因此,选择适当的气体流速非常重要。

二、管径计算:管径的选择需要根据流体的流量、流速和管道布局等因素进行综合考虑。

1.流量计算:首先需要确定所需的流量,这个与工艺的要求密切相关。

在单位时间内,通过管道的液体或气体的体积称为流量,常以单位时间内通过面积为1平方米的截面的流体体积而定义。

2.确定流速:在确定流量的基础上,根据实际需要以及流体性质,选择合适的流速范围。

3.管径选择:根据流量和流速,可以通过流量方程计算得到管道的截面积。

然后,根据不同的管材选择公称管径。

常用的计算公式有以下几种:a.流速公式:流速(m/s)=流量(m³/h)/(截面积(m²)*3600)b.等效直径公式:流量(m³/h)=流速(m/s)*(π/4)*管道内径²c. 直径公式:流量(m³/h)= 係数* π * 管道内径(mm)²其中,係数是根据具体的管道材料和内壁光滑程度确定的系数。

需要注意的是,选择管径时还要考虑管道材料、成本、施工条件等因素,综合考虑以满足工艺要求和经济效益。

总结起来,化工工艺中流速范围的选择需要结合流体性质、输送目的、经济效益等因素,常用的液体流速范围为0.5-4m/s,气体流速范围为25-30m/s。

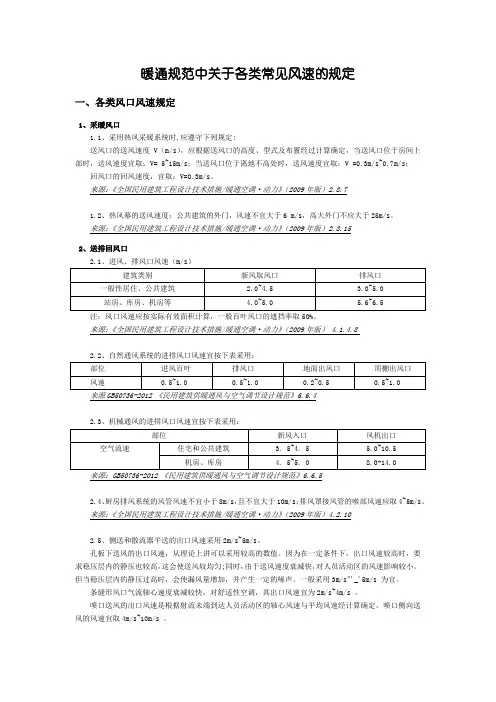

暖通规范中关于各类常见风速的规定一、各类风口风速规定1、采暖风口1.1、采用热风采暖系统时,应遵守下列规定:送风口的送风速度V(m/s),应根据送风口的高度、型式及布置经过计算确定,当送风口位于房间上部时,送风速度宜取:V= 5~15m/s;当送风口位于离地不高处时,送风速度宜取:V =0.3m/s~0.7m/s;回风口的回风速度,宜取:V=0.3m/s。

来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)2.8.71.2、热风幕的送风速度:公共建筑的外门,风速不宜大于6 m/s,高大外门不应大于25m/s。

来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)2.8.152、送排回风口2.1、进风、排风口风速(m/s)注:风口风速应按实际有效面积计算,一般百叶风口的遮挡率取50%。

来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)4.1.4.82.2、自然通风系统的进排风口风速宜按下表采用:来源GB50736-2012《民用建筑供暖通风与空气调节设计规范》6.6.42.3、机械通风的进排风口风速宜按下表采用:来源:GB50736-2012《民用建筑供暖通风与空气调节设计规范》6.6.52.4、厨房排风系统的风管风速不宜小于8m/s,且不宜大于10m/s;排风罩接风管的喉部风速应取4~5m/s。

来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)4.2.102.5、侧送和散流器平送的出口风速采用2m/s~5m/s。

孔板下送风的出口风速,从理论上讲可以采用较高的数值。

因为在一定条件下,出口风速较高时,要求稳压层内的静压也较高,这会使送风较均匀;同时,由于送风速度衰减快,对人员活动区的风速影响较小。

但当稳压层内的静压过高时,会使漏风量增加,并产生一定的噪声。

一般采用3m/s"'_'5m/s 为宜。

管道直径与流速的关系管道直径和流速是流体力学研究中的两个重要参数,它们之间的关系非常密切。

在实际工程中,我们常常需要根据管道的直径来确定流体的流速,或者根据流速来确定管道的直径。

因此,深入了解管道直径与流速的关系对于工程设计和实际应用具有重要的意义。

管道直径是指管道截面的直径,通常用毫米或英寸作为单位。

管道直径的大小直接影响到流体的流速,一般来说,管道直径越大,允许的最大流量也就越大。

这是因为管道直径的增加会导致管道的流通截面积增大,从而减小阻力,增大流量。

而如果管道直径过小,则会导致流速过大、压力下降、流量减小等问题。

流速是指流体通过管道时的速度,通常用米/秒或英尺/秒作为单位。

流速的大小取决于多个因素,包括管道直径、流量、流体密度、粘度等。

其中,管道直径是影响流速的重要因素之一。

根据伯努利原理,当管道直径不变时,流体通过管道的速度与管道截面积的乘积是一个常数。

因此,当管道直径增大时,流量增大,流速就会减小;反之,当管道直径减小时,流量减小,流速就会增大。

在实际工程中,我们常常需要根据管道的直径来确定允许的最大流量,或者根据流量来确定管道的直径。

为了满足工程要求,我们需要根据实际情况选择合适的管道直径和流速。

在选择管道直径时,需要考虑流体的性质、管道长度、压力损失等因素;在选择流速时,需要考虑管道直径、流量、流体性质等因素。

如果管道直径和流速的选择不合适,就会导致流体的流动不稳定、能量损失过大、管道堵塞等问题。

管道直径和流速是流体力学研究中的两个重要参数,它们之间的关系非常密切。

在实际工程中,我们需要根据实际情况选择合适的管道直径和流速,以确保流体的流动稳定、能量损失最小。

管道内的流速分布随着科技的不断进步,管道在生产、工程和生活中的应用越来越广泛。

管道内的流速分布是管道设计和运行过程中的一个重要参数,它对流体的输送效率、能量损失和管道的稳定性都有着重要影响。

本文将从管道内的流速分布的基本原理、影响因素和改善措施等方面进行探讨。

一、基本原理管道内的流速分布是指管道截面上流体流速的分布情况。

根据流体力学的基本原理,流体在管道内的流动是由于压力差驱动的。

当流体通过管道时,由于管道的摩擦阻力和管道内的摩擦阻力,流体的流速不是均匀的,而是呈现一定的分布。

通常情况下,管道内的流速分布呈现为中心流速较大、边界流速较小的特点。

二、影响因素管道内的流速分布受到多种因素的影响,主要包括管道的几何形状、管道壁面的粗糙度、流体的物性以及流量大小等。

首先,管道的几何形状对流速分布起着重要作用。

当管道的截面形状改变时,流体在管道内的流速分布也会发生变化。

其次,管道壁面的粗糙度会影响管道内的摩擦阻力,从而影响流速分布。

粗糙的管道壁面会增加流体的摩擦阻力,导致流速分布不均匀。

再次,流体的物性如粘度、密度等也会对流速分布产生影响。

不同的流体物性会导致不同的流动特性和流速分布。

最后,流量大小也是影响流速分布的重要因素。

当流量较小时,流速分布较为均匀;而当流量增大时,流速分布会出现明显的非均匀性。

三、改善措施为了改善管道内的流速分布,可以采取以下措施。

首先,合理选择管道的几何形状。

合理的管道几何形状可以降低管道内的阻力,改善流速分布。

其次,提高管道壁面的光滑度。

光滑的管道壁面可以减小摩擦阻力,使流体的流速分布更加均匀。

再次,优化流体的物性。

选择适当的流体物性参数可以改善流体的流动特性,减小流速分布的差异。

最后,控制流量大小。

合理控制流量可以使流速分布更加均匀,减小流体在管道内的能量损失。

管道内的流速分布是管道设计和运行中需要重视的一个参数。

了解管道内的流速分布对于提高管道的输送效率、减小能量损失和保证管道的稳定性具有重要意义。

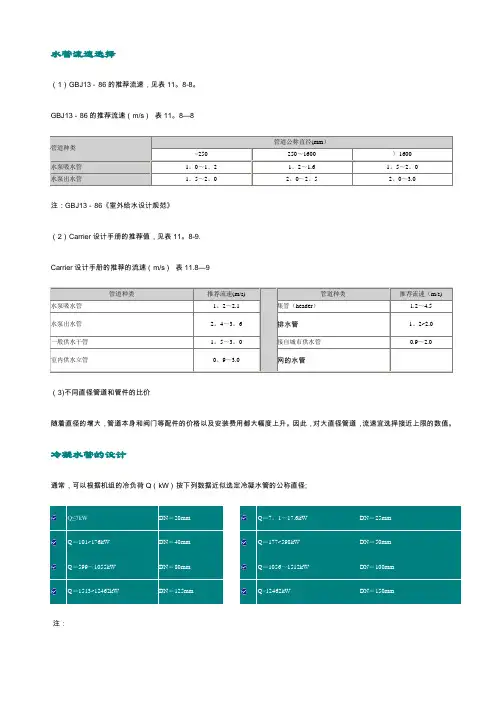

水管流速选择(1)GBJ13-86的推荐流速,见表11。

8-8。

GBJ13-86的推荐流速(m/s)表11。

8—8管道种类管道公称直径(mm)<250250~1600〉1600水泵吸水管1。

0~1。

21。

2~1.61。

5~2。

0水泵出水管1。

5~2。

02。

0~2。

52。

0~3.0注:GBJ13-86《室外给水设计规范》(2)Carrier设计手册的推荐值,见表11。

8-9.Carrier设计手册的推荐的流速(m/s)表11.8—9管道种类推荐流速(m/s)管道种类推荐流速(m/s)水泵吸水管1。

2~2.1集管(header) 1.2~4.5水泵出水管2。

4~3。

6排水管1。

2~2.0一般供水干管1。

5~3。

0接自城市供水管0.9~2.0室内供水立管0。

9~3.0网的水管(3)不同直径管道和管件的比价随着直径的增大,管道本身和阀门等配件的价格以及安装费用都大幅度上升。

因此,对大直径管道,流速宜选择接近上限的数值。

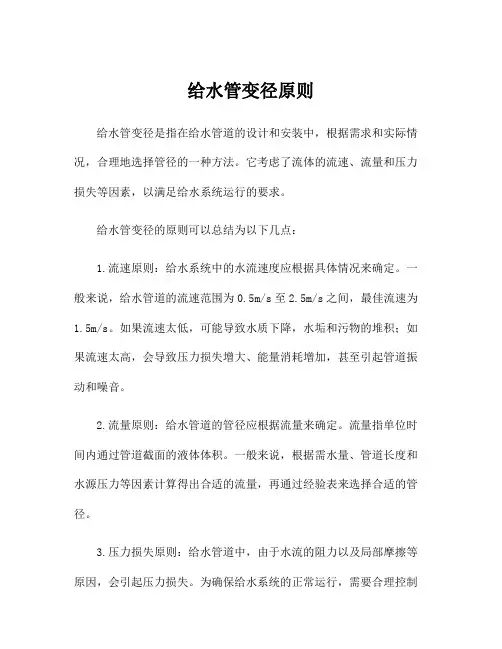

冷凝水管的设计通常,可以根据机组的冷负荷Q(kW)按下列数据近似选定冷凝水管的公称直径;Q≤7kW DN=20mm Q=7。

1~17.6kW DN=25mmQ=101~176kW DN=40mm Q=177~598kW DN=50mmQ=599~1055kW DN=80mm Q=1056~1512kW DN=100mmQ=1513~12462kW DN=125mm Q>12462kW DN=150mm注:(1)DN=15mm的管道,不推荐使用。

(2)立管的公称直径,就与水平干管的直径相同.(3)本资料引自美国“McQUAY”水源热泵空调设计手册。

风机盘管机组、整体式空调器、组合式空调机组等运行过程中产生的冷凝水,必须及时予以排走。

排放冷凝水管道的设计,应注意以下事项:沿水流方向,水平管道应保持不小于千分之一的坡度;且不允许有积水部位。

当冷凝水盘位于机组负压区段时,凝水盘的出水口处必须设置水封,水封的高度应比凝水盘处的负压(相当于水柱温度)大50%左右.水封的出口,应与大气相通.为了防止冷凝水管道表面产生结露,必须进行防结露验算.注:(1)采用聚氯乙烯塑料管时,一般可以不必进行防结露的保温和隔汽处理。

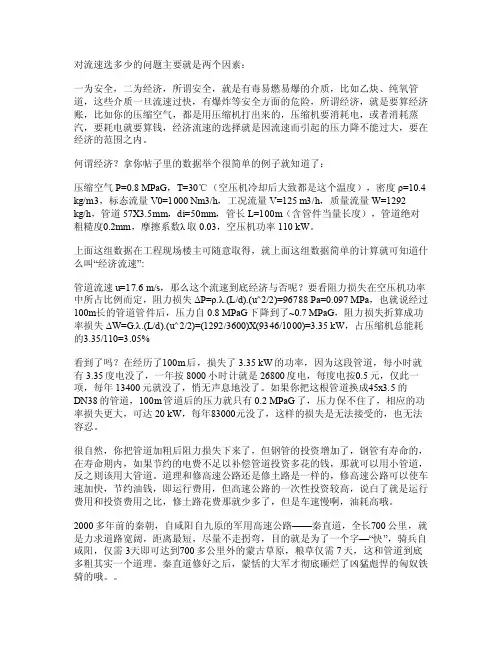

给水管变径原则给水管变径是指在给水管道的设计和安装中,根据需求和实际情况,合理地选择管径的一种方法。

它考虑了流体的流速、流量和压力损失等因素,以满足给水系统运行的要求。

给水管变径的原则可以总结为以下几点:1.流速原则:给水系统中的水流速度应根据具体情况来确定。

一般来说,给水管道的流速范围为0.5m/s至2.5m/s之间,最佳流速为1.5m/s。

如果流速太低,可能导致水质下降,水垢和污物的堆积;如果流速太高,会导致压力损失增大、能量消耗增加,甚至引起管道振动和噪音。

2.流量原则:给水管道的管径应根据流量来确定。

流量指单位时间内通过管道截面的液体体积。

一般来说,根据需水量、管道长度和水源压力等因素计算得出合适的流量,再通过经验表来选择合适的管径。

3.压力损失原则:给水管道中,由于水流的阻力以及局部摩擦等原因,会引起压力损失。

为确保给水系统的正常运行,需要合理控制压力损失。

给水管道的直径越大,流速越小,压力损失越小;反之,管道直径越小,流速越大,压力损失越大。

因此,在确保流速和流量满足需求的前提下,应选择尽可能大的管径,以减小压力损失。

4.经济原则:给水管道的设计和安装需要综合考虑经济因素。

一般来说,较大的管径会增加材料和工程成本,而较小的管径可能会导致增加管道摩阻和压力损失。

因此,在保证正常运行的前提下,应选择经济合理的管径。

在实际应用中,根据上述原则进行给水管道的设计和安装,可以满足给水系统正常运行的要求,提高管道的使用寿命和可靠性。

需要注意的是,在具体项目设计中,还需要考虑到管道材料的选择、输水距离和高度、水源的供水能力和水质等因素。

此外,不同地区和建筑物的特殊要求也需要根据实际情况进行调整和优化。

综上所述,给水管变径原则是根据流速、流量、压力损失和经济等因素,合理选择管道的直径,以满足给水系统的要求。

在实际设计和安装过程中,需要综合考虑各种因素,并灵活应用,以确保系统运行正常、经济合理。

对流速选多少的问题主要就是两个因素:一为安全,二为经济,所谓安全,就是有毒易燃易爆的介质,比如乙炔、纯氧管道,这些介质一旦流速过快,有爆炸等安全方面的危险,所谓经济,就是要算经济账,比如你的压缩空气,都是用压缩机打出来的,压缩机要消耗电,或者消耗蒸汽,要耗电就要算钱,经济流速的选择就是因流速而引起的压力降不能过大,要在经济的范围之内。

何谓经济?拿你帖子里的数据举个很简单的例子就知道了:压缩空气P=0.8 M PaG,T=30℃(空压机冷却后大致都是这个温度),密度ρ=10.4kg/m3,标态流量V0=1000 Nm3/h,工况流量V=125 m3/h,质量流量W=1292kg/h,管道57X3.5mm,di=50mm,管长L=100m(含管件当量长度),管道绝对粗糙度0.2mm,摩擦系数λ取0.03,空压机功率110kW。

上面这组数据在工程现场楼主可随意取得,就上面这组数据简单的计算就可知道什么叫“经济流速”:管道流速u=17.6 m/s,那么这个流速到底经济与否呢?要看阻力损失在空压机功率中所占比例而定,阻力损失ΔP=ρ.λ.(L/d).(u^2/2)=96788 Pa=0.097 MPa,也就说经过100m长的管道管件后,压力自0.8 M PaG下降到了~0.7 MPa G,阻力损失折算成功率损失ΔW=G.λ.(L/d).(u^2/2)=(1292/3600)X(9346/1000)=3.35 kW,占压缩机总能耗的3.35/110=3.05%看到了吗?在经历了100m后,损失了3.35 kW的功率,因为这段管道,每小时就有3.35度电没了,一年按8000小时计就是26800度电,每度电按0.5元,仅此一项,每年13400元就没了,悄无声息地没了。

给水管道的经济流速确定

给水管道的经济流速及如何确定,

, 给水管道的经济流速

根据流量、流速与管径之间关系公式得知,当管道流量不变时,如选择管径较大时,流速则减小,此时水在管道内的流动阻力也会减少。

流速低水头损失小,选择水泵扬程较低。

可节省初投资及运行费用。

相反,如选择管径较小,流量不变时会加大水在管道内的阻力,此时需提高水泵的扬程而加大运行成本。

为了使投资和运行费用更合理化,规范规定给水速度在允许范围内选择一最佳给水流速,这一最佳给水流速称为经济流速。

管内水的阻力实际上受着管道材质、流速、水量、管径、输送长度、管道上各种管件、阀门、安装的高程等多种因素影响。

确定一个合理的经济流速是很困难的,所以人们通过多次试验及长期的实践,总结测定较为合理的经济流速作为选择使用,经济流速可参考表1一2。

循环水总管流速标一、流速范围循环水总管内的流速应保持在一定的范围内,以确保水管的正常运行和水的充分循环。

一般来说,循环水总管的流速应保持在0.5-1.5米/秒之间。

在管道直径和流量一定的情况下,流速决定了水流的速度和质量,进而影响到循环水的冷却效果和管道的磨损情况。

二、管径选择循环水总管的管径选择应依据循环水量和流速来确定。

在满足流速要求的前提下,应尽量选择较大的管径以减小水流阻力,降低能耗。

同时,管径的选择还应考虑到管道的安装和维修的便利性。

三、水质要求循环水总管的水质应符合相关标准,以避免水垢、锈蚀等问题。

为保证水质,应对循环水进行预处理,如加入缓蚀剂、除氧剂等,以减少管道腐蚀和结垢。

此外,应定期对循环水进行检测和维护,以保证水质符合要求。

四、管道材质循环水总管的管道材质应具有耐腐蚀、耐高温、耐压等性能。

常用的管道材质包括不锈钢、铸铁、塑料等。

在选择管道材质时,应根据实际需求和使用环境进行选择,以保证管道的安全可靠和长寿命。

五、安装要求循环水总管的安装应按照相关规范进行,以确保管道的安全性和正常运行。

安装过程中应注意以下几点:1. 管道应水平安装,并保持一定的倾斜角度,以便于排水。

2. 安装时应确保管道牢固,避免出现晃动或松动现象。

3. 管道连接处应密封良好,避免漏水现象。

4. 在安装过程中应考虑到管道的保温和防腐措施。

六、定期维护循环水总管应定期进行维护,以确保管道的正常运行和延长使用寿命。

维护内容包括:1. 定期检查管道是否出现漏水现象,如有需要应及时维修。

2. 定期清理管道内的杂物和水垢,以保证水流顺畅。

3. 对管道进行定期防腐处理,以防止锈蚀和结垢。

4. 定期对循环水进行检测和维护,以保证水质符合要求。

七、节能考虑循环水总管的设计和使用应考虑到节能因素。

在满足使用需求的前提下,应尽量减小管径和流速,以降低能耗。

同时,应选择高效的循环水泵和电机,并合理配置水泵的运行方式,以达到节能的目的。

给水管道经济流速参考值水管道经济流速是指在给水系统中,水流通过管道时的最佳流速范围。

正确选择和控制流速对于提高给水系统的效率、减少能耗以及延长管道的使用寿命都非常重要。

下面将介绍水管道经济流速的参考值。

首先,对于一般市政供水系统,水管道的经济流速通常在0.6m/s 到1.5m/s之间。

这个范围内的流速可以保证水的充分供应,同时避免水压过大损坏管道。

但是,在选择具体的流速时,还需要根据供水系统的实际情况进行综合考虑。

其次,在选择流速时,还要考虑管道的材质和尺寸。

例如,对于铸铁管道,由于其较高的耐压性能,可以选择较高的流速范围;而对于塑料管道,由于其较低的耐压性能,应选择较低的流速范围。

此外,还需要考虑供水系统的特殊情况。

比如,在给水系统中存在需求峰值较大的用水点,如高层建筑或商业中心,流速可以适当提高以满足峰值用水需求。

同时,对于远离水源或供水压力低的区域,也可以适当提高流速以增加供水压力。

在实际应用中,为了确保供水系统的安全和稳定运行,应选择合适的流速并进行合理的控制。

一方面,过大的流速会增加水压损失和管道的水波冲击,导致管道老化和泄漏的风险增加;另一方面,过小的流速会降低供水能力,影响用户的正常用水。

因此,在进行供水系统设计和运行时,应充分考虑管道的材质、尺寸以及供水系统的特殊情况,选择合适的流速范围,并配合合理的控制措施,如阀门调节和泵站控制等,以确保供水系统的经济高效运行。

总的来说,水管道经济流速的参考值应根据具体情况进行选择,合理的流速范围既能满足供水需求,又能保证供水系统的安全稳定运行。

通过科学的设计和管道管理,我们能够充分发挥供水系统的效能,为人民生活和经济发展提供可靠的保障。

不同管道介质的流体流速一管道介质流速管道介质流速的选择是综合性因素作用的结果,总结起来要考虑以下方面:1. 输送能力:较高的流速可以在单位时间内输送更多的介质,但也要考虑到管道的容量和输送的介质类型。

2. 阻力和能耗:流速越高,管道内的阻力也会增加,从而导致能耗的增加。

3. 介质性质:不同的介质具有不同的物理性质,如黏度、密度,腐蚀性,易燃助燃,静电安全等。

流速的选择应考虑到这些性质,以避免对管道和设备造成损害或影响介质的输送效果。

4. 管道材质和尺寸:管道的材质和尺寸会影响其承受压力和流速的能力,较高的流速会对管道产生过度的冲蚀。

选择流速时需要考虑管道的设计参数和安全标准。

5. 流动稳定性:流速过高或过低都可能导致流动不稳定,出现湍流、涡流或分层等现象。

6. 噪音和振动:高速流动的介质可能会产生噪音和振动,对周围环境和设备造成影响。

7. 操作和维护:流速的选择还应考虑到操作和维护的便利性。

过高的流速可能增加操作难度和维护成本。

二常用介质流速不同介质的管道流速,都有相应的标准或经验数值。

下面是常三某工程项目管道材料选用时对介质流速的考虑①管道和管道组成件应根据环境、流体等设计条件,选择表3-6中同等或更好的材料(注:有的工程公司基本材料(管道材料)的选用,是由工艺系统专业负责)。

②考虑焊后热处理的情况。

③考虑防止硫应力腐蚀(Sulfide Stress Cracking,SSC),可根据NACEMR0175/ISO 15156。

④考虑防止氢腐蚀(Hydrogen Induced Cracking,HIC)。

⑤管子、管件、法兰等材料的选择需遵循本项目的管道材料等级统一规定。

⑥最高和最低流速(Maximum and Minimum Velocities)因素。

专有的管道系统不需要考虑最高流速限制,例如,计量橇(Metering Skid,如图3-11)、减压泻放橇等。

管道需要流量平衡分支部分需要考虑最高流速限制,例如消防水喷雾洒水系统等。

管道管径的计算管内流速的选择首先,根据输送的流体类型和流量确定流速范围。

不同种类的流体有着不同的流速范围,如水的流速范围一般为0.5-3米/秒,空气的流速范围一般为10-20米/秒。

根据实际应用情况,选择合适的流速范围。

其次,根据流速确定初始管道直径。

在确定流速范围后,根据流速选择初始管道直径,一般根据经验公式或管径计算公式来进行计算。

常用的流速计算公式有以下几种:1.海伦·威廉斯公式:Q=2.4486D²√h,其中Q为单位时间内通过流体流量,D为管道直径,h为水头压力。

2.曼宁公式:V=1.486/n·R^0.66·S^0.5,其中V为流速,n为粗糙系数,R为水力半径,S为水流槽底坡度。

3.普ーロ斯维车计算公式:Q=C·A·n^2·(H/L)^(5/4),其中Q为单位时间内通过流体流量,C为系数,A为管道断面积,n为单位长度的应力梯度,H为高度差,L为长度。

这些公式需要根据具体情况进行选择和计算,根据实际情况来确定初始管道直径。

最后,根据实际条件进行校核确定最终管道直径。

在确定初始管道直径后,还需要考虑一些其他的因素,如管道的材质和管壁的厚度等。

通过对这些因素的综合考虑,可以确定最终的管道直径。

在确定了合适的管道直径之后,还需要根据实际的应用情况来选择合适的流速。

一般来说,流速过大会增加管道的摩擦损失和能源消耗,同时也会增加管道的噪音和震动;流速过小则会降低输送能力,导致管道容易堵塞。

因此,在选择管内流速时,需要考虑流体的特性、管道的长度和流量等因素,综合考虑来确定合适的流速。

综上所述,管道管径的计算和管内流速的选择是一个综合考虑多个因素的过程,需要考虑流体的特性、流量、管道直径、管壁材质和厚度等因素,通过合适的计算公式和实际情况来确定最终的管道直径和流速,以保证管道的正常运行和输送能力。

引言概述:给排水管道是建筑物中非常重要的组成部分,它们承载着废水和污水的排放任务。

在设计给排水系统时,了解给排水管道流速的常用数据至关重要。

这些数据将有助于确定管道的直径、坡度和流量,从而确保系统的正常运行。

本文将详细介绍给排水管道流速的常用数据,帮助读者更好地了解和应用于实践。

正文内容:一、给排水管道流速的定义和计算方法1.1 流速的定义流速是指单位时间内通过管道横截面的流体体积。

它通常用米/秒或立方米/小时来表示。

1.2 流速的计算方法给排水管道流速的计算可以通过公式Q=AV来实现,其中Q表示流量,A表示管道的横截面积,V表示流速。

在实际应用中,流速的计算也可以通过试验数据和工程经验进行估算。

二、给排水管道流速的常用数据2.1 生活污水管道的流速- 厨房污水管道:根据国内标准,厨房污水管道的设计流速通常取3-4m/s。

- 卫生间污水管道:卫生间污水管道的设计流速一般为1-2m/s。

- 浴室污水管道:浴室污水管道的流速一般取2-3m/s。

2.2 雨水管道的流速- 建筑物屋面雨水管道:根据国内标准,建筑物屋面雨水管道的设计流速一般为0.5-1.0m/s。

- 室外垂直雨水管道:室外垂直雨水管道的设计流速通常取1.0-2.0m/s。

2.3 总体给排水管道的流速- 建筑物总体给排水管道:根据国内标准,建筑物总体给排水管道的设计流速一般为0.7-1.0m/s。

- 大型公共建筑总体给排水管道:大型公共建筑总体给排水管道的设计流速通常为1.0-1.2m/s。

三、给排水管道流速选择的原则3.1 确保管道内不发生异味和结垢选择适当的给排水管道流速可以有效地防止管道内产生异味和结垢。

过高的流速会引起压力损失,导致污水在管道中沉积,容易产生异味和结垢。

3.2 确保排水效果和污水的运输能力选择合适的给排水管道流速可以保证排水效果和污水的运输能力。

流速过低会导致污水流动不畅,易堵塞管道;而流速过高则可能产生冲击力,降低排水能力。

管道尺寸选择原则

一、液体工艺介质

类别最大允许压降流速

kg/cm2/100m m/s (1) 一般0.92 1.5~4.6

液体密度<1600kg/cm2 1.5~2.4 液体密度<800kg/cm2 1.8~3.0 液体密度<320kg/cm2 3.0~4.6 粘度(cp) 管径(mm) 0.1~0.5

1.0 25 0.5~1.1

50 0.7~1.5

100 1.0~2.0

50.0 25 0.5~0.9

50 0.7~1.0

100 1.0~1.6 100.0 25 0.3~0.6

50 0.5~0.7

100 0.7~1.0

200 1.2~1.6 1000.0 25 0.1~0.2

50 0.16~0.25

100 0.25~0.35

200 0.35~0.55 (2) 泵吸入口

饱和液体0.12 0.6~1.8 过冷液体0.23 1.2~2.4 (3) 泵排出口

0~60m3/h 1.38 1.8~2.4 60~160m3/h 0.92 2.4~3.0 >160m3/h 0.46 3.0~4.6

(4) 容器、塔器底部排出管线0.14 1.2~1.8

(5) 再沸器入口0.03 0.3~1.2

(6) 冷凝器出口0.11 0.9~1.8

(7) 冷却管线0.09 0.6~1.2

(8) 塔器供液管线0.14 1.2~1.8

二、气体工艺介质

类别最大允许压降流速

kg/cm2/100m m/s (1) 一般

压力等级

>35.0 kg/cm2G 0.46 7.0~20.0

14.0~35.0 kg/cm2G 0.35 7.0~20.0

10.5~14.0 kg/cm2G 0.14 7.0~20.0

3.5~10.5 kg/cm2G 0.07 10.0~30.0

0.0~3.5 kg/cm2G 0.03 10.0~30.0

真空0.02 10.0~30.0 换气用风道

横置 4.0~7.0

竖置 2.0~5.0 排烟

烟道内 2.0~3.0

烟筒内 4.0~7.0 (2) 压缩机

进口管线0.12 20.0~45.0 排出管线0.23 10.0~25.0 (3) 塔器周边管线

>2.5 kg/cm2G 0.046~0.12 7.0~20.0

0.0~2.5 kg/cm2G 0.046~0.12 10.0~30.0

真空0.012~0.023 10.0~30.0

三、水

类别最大允许压降流速

kg/cm2/100m m/s (1) 一般0.400.6~4.9

口径(mm)

25 0.6~0.9

50 0.9~1.4

100 1.5~2.1 150 2.1~2.7 200 2.4~3.0 250 3.0~3.7 300 3.0~4.3 400 3.0~4.6 >500 3.0~4.9

(2) 泵吸入口0.100.5~1.5

(3) 泵排出口0.40 1.0~3.0

离心泵 2.0~3.0

往复泵 1.0~2.0

(4) 锅炉给水0.40 1.5~3.0

(5) 冷却水0.40 1.0~2.5

四、蒸汽

类别最大允许压降流速

kg/cm2/100m m/s (1) 一般

压力等级

0.0~3.5 kg/cm2G 0.06 10.0~35.0

3.5~10.5 kg/cm2G 0.12 10.0~35.0

10.5~21.0 kg/cm2G 0.23 10.0~35.0

>21.0 kg/cm2G 0.35 10.0~35.0 (2) 过热蒸汽

口径(mm)

>2000.35 40.0~60.0 100~2000.35 30.0~50.0 <100 0.35 30.0~40.0 (3) 饱和蒸汽

口径(mm)

>2000.2030.0~40.0 100~2000.2025.0~35.0 <100 0.2015.0~30.0 (4) 乏汽

排汽管(从受压容器中排出)80.0

排汽管(从无压容器中排出)15.0~30.0 排汽管(从安全阀排出)200.0~400.0。