焊管质量检验标准

- 格式:doc

- 大小:49.00 KB

- 文档页数:8

昆钢焊管检验报告昆钢焊管是一种用于输送液体、气体和固体的管道材料,广泛应用于石油化工、电力、建筑等行业。

为了确保焊管的质量和性能,需要进行严格的检验。

下面是昆钢焊管的检验报告。

一、检验对象:昆钢焊管二、检验目的:1.确保焊管的质量符合国家相关标准和技术要求。

2.检测焊管的物理性能、化学成分和机械性能,评估其可靠性和耐久性。

3.检验焊管的外观质量,包括焊缝、内外表面光洁度和无损检测结果。

三、检验方法:1.目测和触摸检查焊管的外观质量、尺寸和形状。

2.针对焊管进行微量元素分析和化学成分分析。

3.通过对焊管的拉力、硬度、冲击韧性等物理测试,评估其力学性能。

4.进行无损检测,包括超声波检测、射线检测等,发现焊管内部的缺陷和异物。

5.根据国家标准进行焊管的压力、弯曲、抗蚀等性能测试。

四、检验结果:1.外观质量:焊缝应无开裂、气孔、夹渣等缺陷,内外表面应光洁、无残渣。

2.化学成分:焊管的化学成分符合标准要求,无有害元素超标。

3.物理性能:焊管的拉力、硬度和冲击韧性等物理性能测试结果应满足标准要求。

4.无损检测:焊管的无损检测结果应无缺陷和异常。

5.性能测试:焊管的压力、弯曲和抗蚀性能测试结果应符合标准要求。

五、结论:根据对昆钢焊管的检验结果分析,结论如下:1.昆钢焊管的外观质量良好,焊缝无开裂、气孔和夹渣等缺陷。

2.昆钢焊管的化学成分符合标准要求,无有害元素超标。

3.昆钢焊管具有良好的物理性能,拉力、硬度和冲击韧性等参数满足标准要求。

4.昆钢焊管的无损检测结果良好,无内部缺陷和异常。

5.昆钢焊管的压力、弯曲和抗蚀性能测试结果符合标准要求。

六、建议:根据对昆钢焊管的检验结果,提出以下建议:1.继续保持焊管的外观质量,加强对焊缝的质量控制和检查。

2.加强化学成分的检测和管控,确保焊管中无有害元素超标。

3.持续加强焊管的物理性能测试,提高焊管的力学性能。

4.继续加强无损检测技术的研究和应用,提高对焊管内部缺陷的检测准确性。

焊接钢管标准焊接钢管是一种常见的管道连接方式,广泛应用于工业、建筑、水利等领域。

为了确保焊接钢管的质量和安全性,制定了一系列的焊接钢管标准,以规范焊接工艺和质量要求。

本文将介绍焊接钢管的相关标准内容,帮助大家更好地了解和应用焊接钢管。

首先,焊接钢管的标准主要包括材料标准、制造标准、焊接工艺标准和质量检验标准。

在材料标准方面,焊接钢管应符合相应的材料规格和化学成分要求,以保证管材的强度和耐腐蚀性能。

制造标准则规定了焊接钢管的生产工艺、尺寸偏差、外观质量等要求,确保管材的加工精度和外观质量。

焊接工艺标准包括了焊接方法、焊接电流电压参数、预热温度、焊接层次等,以保证焊接接头的牢固性和密封性。

质量检验标准则规定了焊接钢管的检验方法、检验规程、验收标准等,用于对焊接钢管进行质量检验和评定。

其次,焊接钢管的标准内容还涵盖了焊接接头的质量要求、防腐要求、涂层要求等方面。

焊接接头的质量要求包括了焊缝形貌、焊接缺陷、焊接强度等,以确保焊接接头的质量达标。

防腐要求则规定了焊接钢管的防腐涂层种类、厚度、附着力等要求,以延长管道的使用寿命。

涂层要求则规定了焊接钢管的表面处理要求、涂覆要求等,以提高管道的耐腐蚀性能。

最后,焊接钢管的标准执行对于保障工程质量和安全具有重要意义。

严格执行焊接钢管标准,可有效避免管道漏水、断裂、腐蚀等问题,提高管道的使用寿命和安全性。

因此,制定和执行焊接钢管标准是非常必要的,对于保障工程质量和安全具有重要的意义。

综上所述,焊接钢管标准内容涵盖了材料、制造、焊接工艺、质量检验、焊接接头质量、防腐要求、涂层要求等多个方面,对于规范焊接钢管的生产和使用具有重要意义。

各相关部门和企业应严格执行相应的标准要求,确保焊接钢管的质量和安全,为工程建设提供可靠保障。

hg20537.3的焊管标准摘要:一、焊管标准概述二、hg20537.3焊管标准的主要内容1.材料要求2.尺寸要求3.焊接要求4.力学性能要求5.检验与试验要求三、hg20537.3焊管标准的应用范围四、遵循hg20537.3焊管标准的重要性正文:焊管是一种广泛应用于建筑、机械、石油、天然气等领域的金属管材。

为了确保焊管的质量,各国都制定了相应的标准对其进行规范。

hg20537.3是我国制定的关于焊管的一项标准,本文将对该标准的主要内容进行详细解读。

一、焊管标准概述hg20537.3焊管标准是对焊管的生产、检验、使用和验收等方面的技术要求进行规定的标准。

该标准适用于直缝焊接钢管、螺旋焊接钢管、无缝钢管等。

遵循这一标准,有助于提高焊管的质量,确保工程安全。

二、hg20537.3焊管标准的主要内容1.材料要求hg20537.3标准对焊管的材料提出了明确的要求,包括:钢管的牌号、化学成分、力学性能等。

同时,标准还对钢管的内外表面质量、规格、壁厚等进行了规定。

2.尺寸要求hg20537.3标准对焊管的尺寸进行了详细的规定,包括:钢管的外径、壁厚、长度等。

这些要求有助于保证焊管在使用过程中的稳定性和可靠性。

3.焊接要求hg20537.3标准对焊接工艺、焊接质量、焊接缺陷等方面提出了明确的要求。

遵循这些要求,可以确保焊管的焊接质量,降低焊接缺陷的风险。

4.力学性能要求hg20537.3标准对焊管的力学性能(如抗拉强度、屈服强度、伸长率等)进行了规定。

这有助于确保焊管在承受外力时具有足够的强度和韧性。

5.检验与试验要求hg20537.3标准对焊管的检验与试验提出了详细的要求,包括:无损检测、力学性能试验、化学分析等。

遵循这些要求,可以有效保证焊管的质量。

三、hg20537.3焊管标准的应用范围hg20537.3焊管标准适用于各类焊接钢管的生产、检验、使用和验收。

这些标准在建筑、机械、石油、天然气等领域都有广泛的应用。

焊接钢管的验收标准

焊接是钢管连接中的重要环节,其质量直接影响着钢管的使用性能和安全性。

因此,对焊接钢管的验收标准必须严格执行,以确保焊接质量符合要求。

本文将从焊接工艺、焊接质量和验收标准三个方面进行详细介绍。

首先,焊接工艺是保证焊接质量的关键。

在进行焊接作业前,必须对焊接工艺

进行合理设计,并严格按照设计要求进行操作。

焊接工艺包括焊接方法、焊接电流、焊接电压、焊接速度等参数的确定。

在进行焊接作业时,操作人员必须熟练掌握焊接工艺要求,严格按照标准操作,确保焊接质量。

其次,焊接质量是判断焊接工艺是否合格的重要标准。

焊接质量主要包括焊缝

形貌、焊缝密度、焊接强度等方面。

焊缝应呈现出均匀、光滑、无裂纹、气孔等缺陷,焊缝密度应符合设计要求,焊接强度应满足相关标准。

对于不合格的焊接质量,必须及时进行修补或重焊,直至符合验收标准为止。

最后,验收标准是对焊接质量进行评定的依据。

验收标准应包括焊接工艺文件、焊接质量检测报告、焊接质量评定标准等内容。

在验收过程中,必须严格按照验收标准进行检测和评定,确保焊接质量符合要求。

对于不合格的焊接质量,必须进行整改并重新进行验收,直至合格为止。

综上所述,焊接钢管的验收标准是保证焊接质量的重要手段,必须严格执行。

只有通过严格的焊接工艺、合格的焊接质量和严格的验收标准,才能保证焊接钢管的质量和安全,为工程建设提供保障。

希望广大从业人员能够严格遵守焊接验收标准,确保焊接质量,提高工程质量,保障工程安全。

质量检验标准

1、外协件

1.1进行外观检查,要求表面无锈蚀。

1.2按照工艺技术要求,检测材质、尺寸、工艺参数。

1.3通过生产试装,确认产品是否满足使用要求。

1.4对于关键件实行全检,次要件进行抽样检查。

1.5按检验结果开具书面报告,合格即准予仓管员办理入库手续,对不合格件贴上不合格标识,并通知仓管员隔离摆放,交由经办人处理。

2、原材料

2.1进行外观检查,要求表面无锈蚀,焊管焊缝光滑平整、无裂缝。

2.2检测外形、尺寸、材质是否符合生产技术要求。

2.3钢管需通过试弯检测,弯制后无皱褶、无裂缝。

2.4按检验结果开具书面报告,合格即准予仓管员办理入库手续,对不合格件告知仓管员不予卸货,并交由经办人处理。

3、半成品

3.1检测外形尺寸是否符合图纸及生产技术要求。

3.2弯制产品与检具贴合紧密,且通过生产试装与周边件结缝吻合。

3.3焊接小件通过车架组装,结缝不超过2毫米。

4、产成品

4.1焊缝外观平整、光滑,无错焊、漏焊、虚焊、气泡、气孔,焊渣清理干净。

4.2检查各安装点、孔位与检具检点是否对准吻合。

4.3相关件组装验证。

编制:赵云审核:批准:。

结构用直缝焊管标准

直缝焊管是一种常见的焊接钢管,其制造工艺相对简单,成本较低,因此在许多领域得到广泛应用。

为了规范直缝焊管的生产和质量控制,各国都制定了自己的直缝焊管标准。

中国的直缝焊管标准GB/T 3091-2008规定了直缝焊管的尺寸、外形、重量、技术要求、试验方法、检验规则、包装标志和质量证明书等。

该标准适用于一般用途的直缝焊管,包括水、煤气、空气、蒸汽等低压流体管道以及各种结构用管。

美国的直缝焊管标准ASTM A53-2018规定了直缝焊管的尺寸、外形、重量、材料、制造方法、试验方法、检验规则、包装标志和质量证明书等。

该标准适用于一般用途的直缝焊管,包括石油、天然气、水、蒸汽等流体管道以及结构用管。

日本的直缝焊管标准JIS G3454-2006规定了直缝焊管的尺寸、外形、重量、材料、制造方法、试验方法、检验规则、包装标志和质量证明书等。

该标准适用于一般用途的直缝焊管,包括水、煤气、石油等流体管道以及结构用管。

欧洲的直缝焊管标准EN 10216-2-2019规定了直缝焊管的尺寸、外形、重量、材料、制造方法、试验方法、检验规则、包装标志和质量证明书等。

该标准适用于一般用途的直缝焊管,包括水、煤气、石油等流体管道以及结构用管。

这些直缝焊管标准在制定时都考虑了不同的因素,如材料、制造

工艺、用途等,因此各标准之间存在一定的差异。

然而,这些标准都是为了规范直缝焊管的生产和质量控制,确保产品的质量和可靠性。

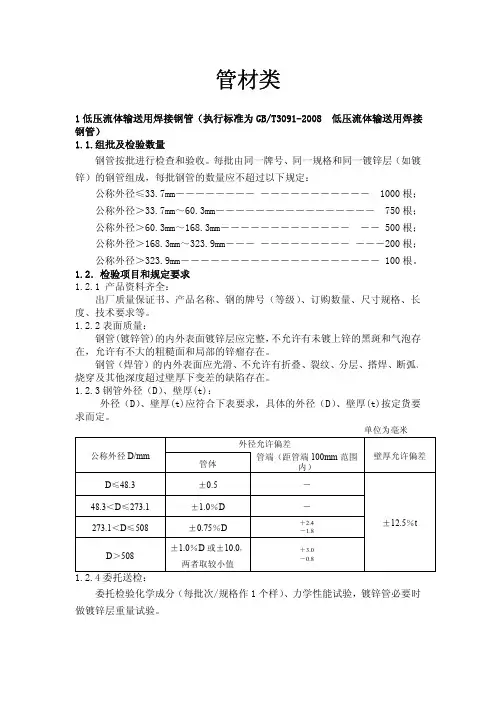

管材类1低压流体输送用焊接钢管(执行标准为GB/T3091-2008低压流体输送用焊接钢管)1.1.组批及检验数量钢管按批进行检查和验收。

每批由同一牌号、同一规格和同一镀锌层(如镀锌)的钢管组成,每批钢管的数量应不超过以下规定:公称外径≤33.7mm―――――――――――――――――――1000根;公称外径>33.7mm~60.3mm――――――――――――――――750根;公称外径>60.3mm~168.3mm―――――――――――――――500根;公称外径>168.3mm~323.9mm―――――――――――――――200根;公称外径>323.9mm――――――――――――――――――――100根。

1.2.检验项目和规定要求1.2.1产品资料齐全:出厂质量保证书、产品名称、钢的牌号(等级)、订购数量、尺寸规格、长度、技术要求等。

1.2.2表面质量:钢管(镀锌管)的内外表面镀锌层应完整,不允许有未镀上锌的黑斑和气泡存在,允许有不大的粗糙面和局部的锌瘤存在。

钢管(焊管)的内外表面应光滑、不允许有折叠、裂纹、分层、搭焊、断弧、烧穿及其他深度超过壁厚下变差的缺陷存在。

1.2.3钢管外径(D)、壁厚(t):外径(D)、壁厚(t)应符合下表要求,具体的外径(D)、壁厚(t)按定货要求而定。

单位为毫米公称外径D/mm外径允许偏差壁厚允许偏差管体管端(距管端100mm 范围内)D ≤48.3±0.5-±12.5%t48.3<D ≤273.1±1.0%D -273.1<D ≤508±0.75%D+2.4-1.8D >508±1.0%D 或±10.0,两者取较小值+3.0-0.81.2.4委托送检:委托检验化学成分(每批次/规格作1个样)、力学性能试验,镀锌管必要时做镀锌层重量试验。

1.2.4.1化学性能因符合下表要求牌号等级化学成分(质量分数)/%,不大于C Si Mn P SQ195--0.120.300.500.0350.040Q215A0.150.35 1.200.0450.050 B0.045Q235A0.220.35 1.400.0450.050B0.200.045C0.170.0400.040 D0.0350.035Q275A0.240.35 1.500.0450.050 B0.210.0450.0450.22C0.200.0400.040 D0.0350.0351.2.4.2力学性能因符合下表要求钢管的纵向力学性能序号牌号抗拉强度MPa屈服强度MPa断后伸长率A%t≤16mm t>16mm D≤168.3mmD>1683.mm不小于1Q1953151951851520 2Q215A、Q215B3352152053Q235A、Q235B3702352254Q295A、Q295B3902952751318 5Q245A、Q245B4702453251.2.4.3镀锌层总重量应符合:镀锌层重量平均值应不小于500g/㎡,其中任何一个试样不得小于480g/㎡。

直缝焊管标准一、尺寸和公差1. 直缝焊管的尺寸应符合表1的规定,尺寸的公差应符合相关标准。

2. 直缝焊管的长度应在订单中注明,如果没有注明,则默认长度为6米。

二、材质和强度1. 直缝焊管应采用优质碳素结构钢或其他经认可的材料制造。

2. 直缝焊管的强度应不低于规定值,具体数值应视材料、管径和压力等级而定。

三、外观质量1. 直缝焊管表面应光滑,不得有裂纹、折叠、夹渣等缺陷。

2. 直缝焊管的端面应平整,并与管身轴线垂直。

四、力学性能1. 直缝焊管的抗拉强度、屈服点和延伸率等力学性能应符合相关标准。

2. 直缝焊管的冲击韧性应不低于规定值,以承受低温冲击。

五、化学成分1. 直缝焊管的化学成分应符合相关标准,例如GB/T 1591或其他经认可的标准。

2. 直缝焊管应进行化学成分分析,以确保其符合规定要求。

六、耐腐蚀性1. 直缝焊管的耐腐蚀性能应不低于规定值,以抵抗常见的腐蚀介质。

2. 如果直缝焊管用于腐蚀环境,应采用适当的防腐措施,如涂层、衬里等。

七、试验方法1. 直缝焊管应按照相关标准进行试验,以确保其符合规定要求。

2. 试验方法包括但不限于拉伸试验、冲击试验、弯曲试验、硬度试验等。

八、检验规则1. 每批直缝焊管应进行检验,以确保其符合规定要求。

2. 检验项目应包括尺寸、外观质量、力学性能、化学成分和耐腐蚀性等。

3. 不合格的直缝焊管不得出厂或交付使用。

九、包装、标志、运输和贮存1. 直缝焊管应按照相关标准进行包装,以防止运输和贮存过程中受到损伤。

2. 包装标志应清晰、完整,包括产品名称、规格型号、数量、生产日期和生产厂家等信息。

3. 直缝焊管在运输过程中应避免剧烈震动和撞击,以确保其安全到达目的地。

焊管检验作业指导书

1. 引言

焊管是一种常用于工程项目中的管道材料,其质量的可靠性对于工程安全具有重要意义。

为了确保焊管的质量符合标准要求,在焊接过程中需要进行检验。

本作业指导书将详细介绍焊管检验的操作流程和注意事项。

2. 设备和材料

在进行焊管检验之前,需要准备以下设备和材料:

- 焊管检测设备:包括焊缺陷检测仪、无损检测仪器等。

- 检测材料:包括磁粉、荧光液、超声波传感器等。

- 个人防护装备:包括防护手套、防护眼镜、防护服等。

3. 检验流程

3.1 焊缺陷检测

焊缺陷是焊管不合格的主要原因之一。

为了检测焊缺陷,可以采用磁粉检测或者超声波检测方法。

- 磁粉检测:首先,将焊缺陷表面涂上磁粉。

然后,用磁粉检测仪在焊缺陷上方和下方分别通过磁场,观察是否出现磁粉堆积的现象。

若有磁粉堆积,则表示存在焊缺陷。

- 超声波检测:使用超声波传感器沿焊缝表面滑动,通过接收超声波的反射信号来检测焊缺陷。

如果有超声波的反射信号,说明存在焊缺陷。

3.2 尺寸检测

尺寸检测是检验焊管是否符合规定尺寸的重要环节。

可以使用千分尺等测量工具进行尺寸检测。

根据焊管的设计图纸,测量焊管的直径、壁厚等尺寸,并与设计要求进行比对。

3.3 表面质量检测

表面质量对于焊管的使用寿命和外观质量有着重要的影响。

常用的表面质量检测方法有目视检查和荧光液检查。

- 目视检查:使用肉眼观察焊缝表面是否存在裂纹、气孔、夹渣等缺陷。

镍及镍合金焊管标准镍及镍合金焊管是一种重要的工业材料,广泛应用于石油、化工、航空航天、核工业等领域。

为了确保其质量、性能和安全性,国际上制定了一系列的镍及镍合金焊管标准。

这些标准涵盖了材料成分、力学性能、尺寸公差、外观质量、焊接性能等方面,为生产、检验和使用提供了统一的依据。

一、材料成分镍及镍合金焊管的材料成分是影响其性能和质量的关键因素之一。

不同牌号的镍及镍合金具有不同的化学成分和机械性能,因此应根据具体的使用条件和要求选择合适的材料。

在国际标准中,对镍及镍合金焊管的化学成分进行了详细的规定,包括主要元素和杂质元素的含量范围,以及相应的检测方法。

二、力学性能镍及镍合金焊管的力学性能是保证其安全使用的重要指标。

这些指标包括抗拉强度、屈服强度、延伸率、冲击韧性等。

在制造和使用过程中,这些力学性能可能会受到温度、压力、腐蚀等环境因素的影响而发生变化。

因此,在镍及镍合金焊管标准中,对这些力学性能的要求和检测方法进行了详细的规定,以确保其在使用过程中的安全性和可靠性。

三、尺寸公差镍及镍合金焊管的尺寸公差是影响其互换性和使用性能的重要因素之一。

不同规格和用途的镍及镍合金焊管具有不同的尺寸公差要求。

在国际标准中,对这些尺寸公差进行了详细的规定,包括外径、壁厚、长度等方面的公差范围,以及相应的检测方法。

这些规定可以确保不同批次和不同厂家生产的镍及镍合金焊管具有一致的尺寸和质量。

四、外观质量镍及镍合金焊管的外观质量是影响其美观度和使用性能的重要因素之一。

在制造和使用过程中,可能会出现表面缺陷、划伤、氧化等问题。

因此,在镍及镍合金焊管标准中,对这些外观质量问题进行了详细的规定,包括允许存在的缺陷类型和程度,以及相应的检测方法。

这些规定可以确保生产出的镍及镍合金焊管具有一致的外观质量和美观度。

五、焊接性能镍及镍合金焊管的焊接性能是保证其在使用过程中能够与其他材料进行有效连接的关键指标之一。

不同牌号的镍及镍合金具有不同的焊接性能,因此应根据具体的使用条件和要求选择合适的焊接方法和工艺参数。

ASTM B517焊管标准一、范围ASTM B517标准规定了压力用途的焊接钢管的制造、试验、检验和交货要求。

本标准适用于碳钢、低合金钢、不锈钢以及其它具有适合焊接特性的材料制造的焊接钢管。

二、规范引用ASTM B517标准是引用其它相关标准和规范的一组标准,以确保焊接钢管的质量和可靠性。

这些被引用的标准和规范包括但不限于:ASTM A333、ASTM A799、ASTM A923等。

三、术语和定义ASTM B517标准定义了一些用于描述和解释焊接钢管的术语和定义。

这些术语和定义包括但不限于:焊接钢管、材料、质量等级、压力等级等。

四、符号和缩略语ASTM B517标准使用了一些符号和缩略语来表示焊接钢管的性能指标和规格。

这些符号和缩略语包括但不限于:SMLS、 seamless、 ERW、welded等。

五、尺寸与公差ASTM B517标准规定了焊接钢管的尺寸与公差,以确保钢管的制造质量和互换性。

这些尺寸与公差包括但不限于:外径、壁厚、长度等。

六、外观ASTM B517标准规定了焊接钢管的外观质量要求,以确保钢管的外观质量符合规定要求。

这些外观质量要求包括但不限于:表面光洁度、锈蚀程度等。

七、力学性能ASTM B517标准规定了焊接钢管的力学性能要求,以确保钢管在使用过程中具有足够的强度和韧性。

这些力学性能要求包括但不限于:抗拉强度、屈服点、伸长率等。

八、试验方法ASTM B517标准规定了焊接钢管的试验方法,以确保钢管的质量符合规定要求。

这些试验方法包括但不限于:拉伸试验、弯曲试验、冲击试验等。

九、检验规则ASTM B517标准规定了焊接钢管的检验规则,以确保钢管的质量符合规定要求。

这些检验规则包括但不限于:抽样检验、验收规则等。

十、标记、包装、运输和储存ASTM B517标准规定了焊接钢管的标记、包装、运输和储存要求,以确保钢管在运输和储存过程中不会受到损伤。

这些要求包括但不限于:标记内容、包装方式、运输方式等。

对焊管件检验项目及内容一、焊管件检验项目1.外观检查外观检查是焊管件检验的起始环节,主要观察焊缝、焊接表面和表面的平整度、无气孔、裂纹、夹渣等缺陷。

2.尺寸检查尺寸检查是焊管件检验的重要环节,主要检查焊管件的外径、壁厚和长度是否符合设计要求。

3.化学成分检查焊管件材料的化学成分检测是保证管件的材料质量的重要环节,主要检查管件材料的化学成分是否符合相关标准要求。

4.力学性能检查力学性能检查是为了保证焊管件具有足够的强度和韧性,主要检查管件的拉伸、冲击等力学性能。

5.金相组织检查金相组织检查是为了判断焊接接头的组织结构是否符合要求,主要观察焊接接头的晶粒尺寸、分布和相对位置。

6.磁粉探伤检查磁粉探伤检查是检测焊接接头内部是否存在气孔、夹渣、焊接裂纹等缺陷的重要方法。

7.涡流探伤检查涡流探伤检查是检测焊接接头内部是否存在表面裂纹、孔洞等缺陷的重要方法。

8.氦质谱检测氦质谱检测是对焊缝进行泄露检测的重要方法,主要用于检测焊缝是否存在气体泄露的现象。

9.无损检测无损检测是一种对焊管件进行全面、综合的检测方法,主要涉及超声波检测、射线检测、液体渗透检测等。

二、焊管件检验内容1.焊接接头的外观检查焊接接头表面应无气孔、裂纹、夹渣等缺陷,焊线应平整,具有均匀的焊缝。

2.尺寸检查焊管件的外径、壁厚和长度应符合设计要求,尺寸应在公差范围内。

3.化学成分检查焊管件材料的化学成分应符合相关标准要求,含量偏差应在允许范围内。

4.力学性能检查焊管件的拉伸、冲击等力学性能应符合标准要求,具有足够的强度和韧性。

5.金相组织检查焊接接头的金相组织应符合标准要求,晶粒尺寸、分布和相对位置应符合设计要求。

6.磁粉探伤检查磁粉探伤检查应无气孔、夹渣、焊接裂纹等缺陷,焊接接头内部应无明显的非金属夹杂物。

7.涡流探伤检查涡流探伤检查应无表面裂纹、孔洞等缺陷,焊接接头内部应无明显的缺陷。

8.氦质谱检测氦质谱检测应无气体泄露现象,焊缝应具有良好的气密性能。

螺旋焊管的国家标准螺旋焊管是一种常见的钢管产品,广泛应用于石油、天然气、化工、供水、排水、加热、蒸汽和其他一些一般用途的管道系统。

作为一种重要的管道材料,螺旋焊管的国家标准对其质量、尺寸、生产工艺等方面进行了规范,以确保其在使用过程中能够满足相关的技术要求,保障工程质量和安全。

国家标准对螺旋焊管的要求主要包括以下几个方面:一、质量要求。

螺旋焊管的国家标准对其质量进行了严格的规定,包括材质、化学成分、力学性能、外观质量等方面。

其中,材质要求主要是指管材的钢种和化学成分,以及对其力学性能的要求,如拉伸强度、屈服强度、延伸率等。

此外,国家标准还对螺旋焊管的外观质量进行了详细的描述,包括管子的表面是否光滑、无裂纹、无气泡等。

二、尺寸要求。

螺旋焊管的国家标准对其尺寸进行了严格的规定,包括外径、壁厚、长度等方面。

其中,外径和壁厚是螺旋焊管的重要尺寸参数,国家标准规定了不同规格的螺旋焊管的外径和壁厚允许偏差的范围,以确保管子的尺寸能够满足设计要求。

三、生产工艺要求。

螺旋焊管的生产工艺对其质量和性能有着重要影响,国家标准对螺旋焊管的生产工艺进行了详细的规定,包括原材料的选用、焊接工艺、热处理工艺等方面。

其中,焊接工艺是螺旋焊管生产中的关键环节,国家标准对焊缝的质量、焊接工艺参数、焊接人员的资质等都进行了严格的规定,以确保焊接质量和焊缝的性能。

四、检验方法。

国家标准对螺旋焊管的检验方法进行了详细的规定,包括化学成分分析、力学性能测试、外观质量检查、尺寸测量等方面。

其中,化学成分分析和力学性能测试是对螺旋焊管质量的重要检验项目,国家标准规定了相应的检测方法和要求,以确保管子的质量能够满足设计和使用要求。

总的来说,螺旋焊管的国家标准对其质量、尺寸、生产工艺和检验方法进行了全面的规定,这些规定对于保障螺旋焊管的质量和安全具有重要的意义。

只有严格按照国家标准的要求进行生产和检验,才能够生产出合格的螺旋焊管产品,为工程建设提供可靠的管道材料。

对焊管件检验项目及内容焊接是连接金属零部件的重要方法之一,焊管件是工业生产和建筑行业中常见的一种产品。

为了保证焊管件的质量和性能,需要对焊接过程和焊接接头进行严格的检验和测试。

在焊管件的生产和使用过程中,需要进行多种检验项目和内容,以保证产品的质量和安全性。

本文将对焊管件检验项目及内容进行详细介绍。

一、焊管件的检验项目1.焊接材料的检验焊接材料是焊接过程中至关重要的一环,其质量直接影响焊接接头的质量和性能。

因此,焊接材料的检验是焊管件检验的重要项目之一。

焊接材料的检验项目包括焊丝、焊剂等材料的检验,主要包括外观质量、力学性能、化学成分、金相组织等方面。

2.焊接工艺的检验焊接工艺是决定焊接接头质量的关键因素之一,焊接工艺的检验是焊管件检验的重要内容之一。

焊接工艺的检验项目包括焊接工艺规范、焊接设备、焊接参数等方面。

需要进行焊接工艺的合格性检验,并对焊接工艺进行动态跟踪和记录。

3.焊接接头的检验焊接接头是焊管件的重要部分,其质量直接影响产品的使用寿命和安全性。

焊接接头的检验项目包括焊接接头形式、尺寸、外观质量、力学性能等方面。

需要进行焊接接头的尺寸测量、外观检验、力学性能测试等方面的检验。

4.非破坏检测非破坏检测是焊管件检验的重要手段之一,主要用于对焊接接头的内部缺陷进行检测和评定。

非破坏检测的项目包括超声波检测、射线检测、磁粉检测等方面。

通过非破坏检测,可以对焊接接头的内部质量进行评估,提高产品的质量。

5.金相检验金相检验是对焊接接头的金相组织进行检验和评定,主要用于评估焊接接头的晶粒度、晶粒结构和显微组织。

金相检验可以有效评估焊接接头的组织性能,为产品的设计和使用提供参考。

6.化学成分检验焊接接头的化学成分对产品的性能和使用寿命有较大影响,需要进行化学成分检验。

通过化学成分检验,可以对焊接接头的成分进行评估和检测,保证焊接接头的化学成分符合产品要求。

二、焊管件的检验内容1.外观检验外观检验是最基本的检验项目之一,通过外观检验可以对产品的表面质量进行评定。

双相钢换热管焊管标准一、原材料质量1. 双相钢换热管应符合相关国家或行业标准,并具备质量保证书或合格证明文件。

2. 原材料的化学成分、力学性能、金相组织等应符合设计文件和相关标准要求。

3. 原材料应具备可追溯性,以便于质量问题的追溯和解决。

二、焊材选择1. 根据双相钢换热管的材质和焊接工艺要求,选择合适的焊材。

2. 焊材应具备质量保证书或合格证明文件,并符合相关国家或行业标准。

3. 焊材的储存、烘干、发放和使用应符合相关规定,以确保焊缝的质量。

三、焊接工艺评定1. 在焊接双相钢换热管之前,应进行焊接工艺评定,以确保焊接工艺的合理性和可行性。

2. 焊接工艺评定应包括焊接接头的力学性能、金相组织、耐腐蚀性等方面的检测和评估。

3. 焊接工艺评定应按照相关标准进行,并形成完整的焊接工艺评定报告。

四、焊接操作要求1. 焊接操作人员应具备相应的焊接技能和资质,并熟悉焊接工艺规程和操作要求。

2. 焊接前应对焊缝进行清理和预热,以确保焊接接头的质量和性能。

3. 焊接时应严格按照焊接工艺规程和操作要求进行,确保焊接速度、电流、电压等参数符合要求。

4. 焊接完成后应对焊缝进行后热处理和保温,以消除焊接应力,提高焊缝质量。

五、焊接缺陷及防治1. 双相钢换热管在焊接过程中可能出现气孔、夹渣、未熔合、裂纹等缺陷。

这些缺陷将严重影响焊接接头的力学性能和耐腐蚀性。

2. 为防治这些缺陷,应采取以下措施:a) 严格控制焊接电流和焊接速度,避免过快或过慢的焊接速度导致的气孔和夹渣等问题;b) 对焊缝进行充分的清理和预热,以减少未熔合和裂纹等问题的发生;c) 在焊接过程中采取合适的后热处理和保温措施,以消除焊接应力,提高焊缝质量。

3. 若出现焊接缺陷,应及时采取补救措施,如打磨、修补等,以确保焊接接头的质量和性能。

六、焊接检验与验收1. 在双相钢换热管的焊接过程中和焊接完成后,应进行严格的检验和验收。

2. 检验和验收应包括以下方面:a) 检查焊缝的外观质量,确保焊缝表面光滑、平整,无气孔、夹渣、未熔合等问题;b) 对焊缝进行无损检测,如射线检测、超声波检测等,以发现潜在的焊接缺陷;c) 对焊接接头的力学性能和耐腐蚀性进行检测和评估,以确保其符合相关标准和设计要求;d) 对不合格的焊缝进行返修或补救,以确保焊缝的质量和性能。

《焊管质量检验标准》为提高产品质量,增强企业后劲,满足用户需求,使我公司的产品在激烈的市场竞争中立于不败之地,特制定焊管质量内控检验标准。

一、焊管原料检验原料质量好坏是保证焊管质量的关键,因此,凡是进厂的原料在使用之前都要进行检验,验收质量合格单,观察外表,测量宽度和厚度是否均等,特别是直拔料,除检验宽度、厚度外,还要进行化学成分和拉伸试验的检查,合格后才能正常投入生产。

一旦发现问题应及时向有关部门和领导汇报,及时解决处理,预防死后验尸。

1、焊管常用钢种、化学成分、性能。

钢种:碳素结构钢,执行国标GB700-88规定,见表:牌号等级化学成分抗拉强度延伸率Q195 一C-0.06-0.12 315-390 >33%mn-0.25-0.50si-≤0.3s-≤0.05p-≤0.045Q125 A C-0.09-0.15 335-410 >31%B mn-0.25-0.55 335-410si-<0.30s-A-<0.05B-<0.045p-<0.045Q235 A C-A-0.14-0.22 375-460 >26%B-0.12-0.20 375-460B mn-A-0.3-0.65B-0.3-0.7Si-<0.30s-A-0.05B-0.045p-<0.0452、焊管原料几何尺寸检验。

a.带钢成卷坯长度一般规定>150m以上;b.宽度允许偏差:小于100m,允许宽度偏差不大于+0.5mm;大于100m,允许宽度偏差不大于±0.5mm;c.对于要切边带钢因为要留些剪切量允许宽度偏差±2mm;d.热轧成条管坯厚度偏差:尺寸-1.8-2.5允许偏差±0.16-0.18mm;尺寸-2.75-3.0允许偏差±0.16-0.20mm;尺寸-3.2-3.8 允许偏差±0.2-0.25mm;e.冷轧成卷焊管坯(mm)规定见下表:厚度允许偏差厚度允许偏差0.6 ±0.07 1.8 ±0.140.8 ±0.08 2.0 ±0.151.0 ±0.092.2 ±0.161.2 ±0.112.3 ±0.161.4 ±0.122.5 ±0.171.5 ±0.13 0.75~3.0 ±0.181.6 ±0.14 3.2~3.5 ±0.20宽度允许偏差:宽度50~250mm ±0.8mm大于250mm ±1.0mm3、焊管坯外表几何形状缺陷和内部缺陷分析检验。

《焊管质量检验标准》

为提高产品质量,增强企业后劲,满足用户需求,使我公司的产品在激烈的市场竞争中立于不败之地,特制定焊管质量内控检验标准。

一、焊管原料检验

原料质量好坏是保证焊管质量的关键,因此,凡是进厂的原料在使用之前都要进行检验,验收质量合格单,观察外表,测量宽度和厚度是否均等,特别是直拔料,除检验宽度、厚度外,还要进行化学成分和拉伸试验的检查,合格后才能正常投入生产。

焊管常用钢种、化学成分、性能。

钢种:碳素结构钢,执行国标GB700-88规定,见表:

牌号等级化学成分抗拉强度延伸率

Q195 一C-0.06-0.12 315-390 >33%

mn-0.25-0.50

si-≤0.3

s-≤0.05

p-≤0.045

Q125 A C-0.09-0.15 335-410 >31%

B mn-0.25-0.55 335-410

si-<0.30

s-A-<0.05

B-<0.045

p-<0.045

Q235 A C-A-0.14-0.22 375-460 >26%

B-0.12-0.20 375-460

B mn-A-0.3-0.65

B-0.3-0.7

Si-<0.30

s-A-0.05

B-0.045

p-<0.045

1、焊管原料几何尺寸检验。

a.带钢成卷坯长度一般规定>150m以上;

b.宽度允许偏差:小于100m,允许宽度偏差不大于+0.5mm;

大于100m,允许宽度偏差不大于±0.5mm;

c.对于要切边带钢因为要留些剪切量允许宽度偏差±2mm;

d.热轧成条管坯厚度偏差:尺寸-1.8-2.5允许偏差±

0.16-0.18mm;

尺寸-2.75-3.0允许偏差±

0.16-0.20mm;

尺寸-3.2-3.8 允许偏差±

0.2-0.25mm;

e.冷轧成卷焊管坯(mm)规定见下表:

厚度允许偏差厚度允许偏差

0.6 ±0.07 1.8 ±0.14

0.8 ±0.08 2.0 ±0.15

1.0 ±0.09

2.2 ±0.16

1.2 ±0.11

2.3 ±0.16

1.4 ±0.12

2.5 ±0.17

1.5 ±0.13 0.75~3.0 ±0.18

1.6 ±0.14 3.2~3.5 ±0.20

宽度允许偏差:宽度50~250mm ±0.8mm

大于250mm ±1.0mm

2、焊管坯外表几何形状缺陷和内部缺陷分析检验。

几何形状缺陷:

a.镰刀弯:沿带钢长度方向在水平内向一侧弯曲现象,切边

带钢每米不大于3mm;不切边带钢每米不大于2mm;

b.波浪弯和浪皱:沿轧制方向的水平面呈起伏状的波浪弯曲,

且凸起和凹下交替有规律地分布在带钢局部或全长。

浪皱(又称裙边):沿轧制方向在带钢一侧或两侧出现起伏

不平弯曲,形如海带。

c.边缘翘曲:由于裁剪生产中上下剪刃间隙过大或者刀刃钝

化,带钢两侧的剪切断面不平直,发生两侧向一方翘曲。

d.厚度不均,毛刺、划痕、麻点、辊印等。

内部缺陷:缩孔、夹层、非金属夹杂物、成分偏析等。

夹层:在带钢边缘上有局部明显的分层,它是因钢质不良,带坯

有皮下气泡和非金属夹杂物或坯料有缩孔残余和严重疏松造成。

外部缺陷:裂缝、龟裂、塔形卷、散卷、破边、黑、红斑等。

发现上述缺陷严重时,应停止使用,报有关部门和领导解决。

二、企业内部管坯冷轧带内控检验标准。

1、带钢厚度允许偏差(mm)见表1

表1 厚度允许偏差

0.7-1.0 -0.07

1.0-1.5 -0.09

1.5-

2.5 -0.12

2.5-

3.0 -0.15

2、带钢宽度允许偏差(mm)见表2

a.切边带钢:

表2 厚度宽度允许偏差mm

宽度<120 >120

0.5-1.0 -0.40 -0.60

1.0-3.0 -0.55 -0.75

b.不切边带钢:

表3 厚度宽度允许偏差mm

<100 不大于±1.5

>100 不大于±2.5

3、圆管内控尺寸公差:

表4 规格Φ直径公差mm 椭圆公差mm 直度公差mm/m

14-16 ±0.15 0.15 8

18-22 ±0.15 0.15 6

25-30 ±0.15 0.20 3

>30 ±0.20 0.20 2

4、异形管尺寸内控公差:

表5 规格公差mm 对角公差直度公差mm/m 平行度mm/m 16×16 ±0.15 ±0.20 5 1

18×18 ±0.15 ±0.20 4 1

20×20 ±0.15 ±0.20 3 1

25×25 ±0.15 ±0.20 2 1

32×32 ±0.15 ±0.25 2 1.5

5、钢窗管尺寸内控公差:

表6 规格公差直度公差mm/m 平行度

大面小面大面小面

20.5×10.5 ±0.1 ±0.15 2 8 1

20×14 ±0.1 ±0.15 2 7 1

34×17 ±0.1 ±0.15 2 5 1

24×15 ±0.1 ±0.15 2 6 1

35×17 ±0.1 ±0.15 2 5 1

40×21.4 ±0.15 ±0.20 1.5 4 1

43×24 ±0.15 ±0.20 1.5 3 1

50×25 ±0.15 ±0.20 1.5 3 1

6、国家标准钢管外径尺寸允许偏差(mm)

表7 外径Φ国标直径公差企业内控最大直径公差5-20 ±0.50 ±0.30

21-30 ±0.50 ±0.35

31-40 ±0.60 ±0.40

41-51 ±0.60 ±0.45

大于51 ±1% ±0.60

7、定尺长度允许偏差±20mm

三、钢管工艺性能检验:

1、弯曲实验:外径小于或等于50mm的钢管应进行弯曲试验,弯

曲角度为90°,弯曲半径等于管外径的6倍,焊缝位于弯曲的最外部,弯曲后在管壁上不能产生断裂开口等缺陷。

2、压扁试验:截取50mm长的钢管作为试样,将两压板间距离压

缩到钢管外径的2/3,焊缝位置应同施力方向成90°角位置,压扁后无裂缝、裂口或焊缝开裂即为合格。

3、水压试验:用水充满管子,使其在一定时间内承受规定的试验

压力,不得出现渗漏水现象,普通钢管-0.25Mpa,加厚钢管-3.0Mpa。

4、钢管表面质量:

a.钢管外表面不能存在使用上有害缺陷,如裂缝、结疤、压痕

和深的划道等,但允许有不超过壁厚负偏压的压痕,不能出

现焊缝错位、搭焊、烧伤及伤口处毛刺过大等缺陷。

b.管内表面的焊缝处允许有壁厚增厚和焊筋毛刺轻微存在,切

口处里外毛刺不大于0.5mm。

四、镀锌管的检验:

a.镀锌管应作镀锌层均匀性试验,钢管试样在硫酸铜溶液中连续

浸渍5次不变红(镀铜色)。

b.重量测定:镀锌层重量其平均值不小于480g/m*m.

交货重量:P=C[0.02466×S(D-S)],式中P-镀锌管每米重量,C-镀锌管比黑管增加系数取1.03~1.06,S-黑管壁厚mm,D-

黑管外径mm。

c.公称口径小于Φ50mm的镀锌管应作冷弯曲试验。

五、精剪带钢检验:

1、刀刃间合理间隙、重叠量

带钢厚度上下刀刃重叠量上下刀刃两侧间隙量

≤0.5 0.2-0.6 0.07-0.10

>0.5-1.0 0.6-1.0 0.10-0.15

>1.0-1.5 1.0-1.4 0.15-0.20

>1.5-2.0 1.4-1.8 0.20-0.25

>2.0-2.5 1.8-2.2 20.25-0.30

2、带钢厚度与剪切速度m/秒

被剪厚度mm 剪切速度m/秒

1 2

2 1.8

3 1.7

3、毛刺——刀片刀刃太钝或刀片调整不正确。

边缘不平(荷叶边)——上下刀片重叠量过大,垫板太紧

或太松,卷取速度超过刀片辊切速度太多。

宽度超差或减差——对刀尺寸不准应校验,进行二次对刀。

六、成材率验收标准:

1、焊管:

a.直拔料焊管为96.5%;

b.切边料焊管为97.5%;

2、轧钢为99%;

3、酸洗为99.2%;

4、精剪为98.3%;

注:钢管尺寸按企业内控检验标准验收。

以上仅供焊管生产和质检部门参考试行。