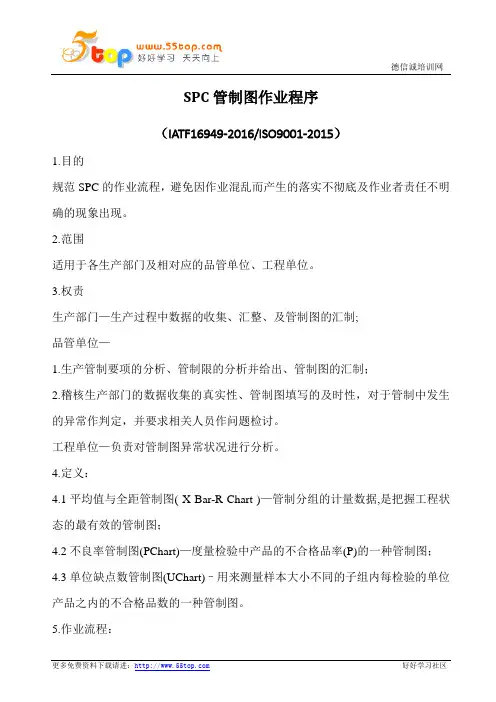

SPC控制程序文件

- 格式:doc

- 大小:78.00 KB

- 文档页数:4

IATF16949-2016程序文件-SPC程序IATF16949-2016 程序文件 SPC 程序一、目的本程序的目的在于通过应用统计过程控制(SPC)方法,对产品制造过程中的关键特性进行监控和分析,以确保过程的稳定性和产品质量的一致性,并及时发现潜在的质量问题,采取预防和纠正措施,以持续改进过程能力和产品质量。

二、适用范围本程序适用于公司内所有产品制造过程中关键特性的 SPC 应用,包括但不限于零部件加工、装配、测试等过程。

三、术语和定义1、控制图:用于分析和判断过程是否处于稳定状态的一种统计工具,常见的控制图有均值极差控制图(X R 图)、均值标准差控制图(X S 图)、中位数极差控制图(X R 图)、单值移动极差控制图(X MR 图)等。

2、过程能力:指过程在一定时间内,处于稳定状态下的实际加工能力,通常用过程能力指数(Cp、Cpk)来表示。

3、特殊原因:指导致过程失控的非随机因素,如设备故障、原材料不合格、操作人员失误等。

4、普通原因:指导致过程变异的随机因素,如环境温度、湿度的微小变化等。

四、职责1、质量部门负责制定和维护 SPC 程序文件。

确定需要进行 SPC 控制的关键特性和控制项目。

收集、整理和分析 SPC 数据。

对过程能力进行评估和分析,提出改进建议。

组织相关部门对 SPC 失控情况进行调查和处理。

2、生产部门负责按照规定的抽样频率和方法,对关键特性进行抽样和测量。

记录测量数据,并及时传递给质量部门。

对 SPC 失控情况采取临时措施,配合质量部门进行原因分析和改进。

3、技术部门负责确定关键特性的控制规范和公差要求。

参与过程能力分析和改进工作,提供技术支持。

4、其他相关部门配合质量部门和生产部门开展 SPC 工作,执行改进措施。

五、工作程序1、确定 SPC 控制项目质量部门根据产品质量要求、过程的重要性和以往的质量数据,与技术部门和生产部门共同确定需要进行 SPC 控制的关键特性和控制项目。

【8A版】SPC控制程序文件一、目的SPC(统计过程控制)控制程序的目的在于通过运用统计技术对生产过程中的各个阶段进行监控和评估,及时发现过程中的异常波动,采取相应的措施进行纠正和预防,从而确保产品质量的稳定性和一致性,提高生产效率,降低生产成本。

二、适用范围本 SPC 控制程序适用于公司内所有生产过程中关键质量特性的监控和控制,包括原材料采购、零部件加工、产品装配、成品检验等环节。

三、职责分工1、质量部门负责制定和维护 SPC 控制计划,确定需要控制的关键质量特性、控制方法、抽样频率和样本数量等。

收集和分析质量数据,绘制控制图,并对过程的稳定性和能力进行评估。

当发现过程异常时,组织相关部门进行原因分析,制定改进措施,并跟踪措施的实施效果。

2、生产部门按照 SPC 控制计划的要求进行生产过程的操作和监控,确保生产条件的稳定。

负责对生产过程中的设备、工装进行日常维护和保养,保证其处于良好的运行状态。

配合质量部门进行过程异常的原因分析和改进措施的实施。

3、技术部门负责提供生产过程中的技术支持,确定合理的工艺参数和作业指导书。

参与过程异常的原因分析,对工艺改进提出建议和方案。

4、其他相关部门按照职责分工,配合质量部门、生产部门和技术部门做好 SPC 控制工作。

四、工作流程1、确定关键质量特性质量部门根据产品的质量要求、客户的需求以及以往的生产经验,确定需要进行 SPC 控制的关键质量特性。

这些关键质量特性应能够反映产品的主要性能和质量指标。

2、制定控制计划质量部门根据确定的关键质量特性,制定 SPC 控制计划。

控制计划应包括控制项目、控制方法、抽样频率、样本数量、测量工具、控制图类型、控制限的计算方法、异常判定准则等内容。

3、数据收集生产部门按照控制计划的要求,在生产过程中对关键质量特性进行抽样测量,并将测量数据记录在相应的表格中。

数据的收集应保证准确、及时、完整。

4、绘制控制图质量部门将收集到的数据输入到统计软件中,绘制相应的控制图,如均值极差控制图(XR 图)、均值标准差控制图(XS 图)、中位数极差控制图(XR 图)等。

SPC控制程序文件一、目的SPC(统计过程控制)控制程序的目的在于通过应用统计技术对过程进行监控和分析,及时发现过程中的异常波动,采取有效的纠正和预防措施,以确保过程的稳定性和产品质量的一致性。

二、适用范围本程序适用于公司内所有生产过程,包括原材料采购、零部件加工、装配、测试等环节。

三、职责分工1、质量部门负责制定和维护 SPC 控制计划。

收集、分析过程数据,并对异常情况进行判定和处理。

组织相关部门对 SPC 控制效果进行评估和改进。

2、生产部门按照 SPC 控制计划的要求进行生产操作,并如实记录过程数据。

当发现过程异常时,及时通知质量部门,并采取临时措施进行控制。

3、技术部门负责提供过程的技术规范和工艺参数。

协助质量部门对过程异常进行原因分析,并制定改进措施。

四、SPC 控制的策划1、确定需要进行 SPC 控制的过程和特性根据产品质量要求、客户需求以及以往的生产经验,确定关键过程和关键特性。

考虑过程的稳定性、复杂性以及对产品质量的影响程度。

2、选择控制图类型根据过程特性和数据类型,选择合适的控制图,如均值极差控制图(XR 图)、均值标准差控制图(XS 图)、不合格品率控制图(p 图)等。

3、确定抽样方案明确抽样频率、样本大小和抽样方法,以确保样本具有代表性。

4、设定控制限基于过程历史数据或通过计算确定控制限。

控制限应具有合理性和可操作性。

五、数据收集与记录1、生产部门按照规定的抽样方案进行抽样,并使用专门的记录表格记录过程数据,包括测量值、测量时间、生产批次等信息。

2、数据应真实、准确、完整,不得随意篡改或遗漏。

六、控制图的绘制与分析1、质量部门定期将收集的数据输入到控制图中,并绘制出控制图。

2、对控制图进行分析,判断过程是否处于稳定状态。

如果所有的数据点都在控制限内,且没有明显的趋势或异常模式,则过程处于稳定状态。

若数据点超出控制限,或出现连续上升、下降趋势,或存在周期性变化等异常情况,则表明过程出现异常波动。

SPC监控程序监控程序的设置SPC监控程序的设置是确保制造过程的稳定性和一致性的关键。

以下是一些设置步骤:1. 确定要监控的关键参数:根据产品质量要求和生产过程的特点,确定需要监控的关键参数。

这些参数可能包括温度、压力、速度、物料配比等等。

2. 确定控制界限:通过分析历史数据或经验知识,确定每个关键参数的上下控制界限。

这些控制界限将作为判断生产过程是否处于正常状态的标准。

3. 确定采样频率:针对每个关键参数,确定采样的频率。

这取决于生产过程的稳定性、参数变异的速度以及对实时控制的要求。

4. 建立监控系统:根据监控需求和技术条件,选择合适的监控设备和软件。

确保监控设备的准确可靠,并能实时采集和存储数据。

监控程序的实施和维护一旦监控程序设置完成,就需要实施和维护监控系统。

以下是一些建议:1. 数据收集和分析:定期按照设定的采样频率收集数据,并使用统计方法进行分析。

将数据与控制界限进行比较,及时检测和响应任何异常情况。

2. 异常处理:当出现超出控制界限的情况时,立即采取适当的措施进行处理。

这可能包括调整生产参数、检修设备或检查原材料等。

3. 纠正措施评估和改进:对每次异常情况进行评估和分析,找出根本原因,并采取措施以防止再次发生。

通过不断改进监控程序,提高生产过程的稳定性和一致性。

4. 培训和意识提升:定期进行员工培训,加强他们对监控程序的理解和重要性的认识。

确保所有相关人员都能正确操作监控设备和软件,并能有效处理异常情况。

结论SPC监控程序是确保生产过程质量稳定的重要工具。

通过合理设置监控参数、准确采样和及时响应异常情况,可以提高生产过程的可控性和一致性,从而确保产品质量的稳定和符合要求。

以上是关于SPC监控程序的简要介绍,希望对您有所帮助。

---计算管制界限UCLR LCLR UCLXbar LCLXbarUC.=D4 RLCL R=D3 RUCL X=X+A RLCL X=X-A2R---画管制界限于管制图上⑷.R管制图分析:---超出管制界限点,需分析异常;---趋势:7点于平均值一边,或连续7点持续升高或降低,需分析异常;---非随机分布点:2/3点分布于一标准差区域,其余1/3点分布于2到3标准差区域,需分析异常;---发现异常及分析原因,可使用排列图及鱼骨图分析异常原因;---重新计算管制界限•将超出管制界限之点去除后,重新计算管制界限。

(5).Xbar管制图分析:---超出管制界限点,需分析异常;---趋势:7点于平均值一边,或连续7点持续升高或降低,需分析异常;---非随机分布点:2/3点分布于一标准差区域,其余1/3点分布于2到3标准差区域,需分析异常;---发现异常及分析原因,可使用柏拉图及鱼骨图分析异常原因;---重新计算管制界限.将超出管制界限之点去除后,重新计算管制界限。

(6).重新制定量产管制界限=R/d 2R new= d2UCL R=D4 R newLCL R=D3 R neW-CL R=D3 R new(2).组数至少25组以上。

(3).计算每一组的不良品数(np),并记录于“ CONTROLCHARTFORATTRIBUTEDA检验报告内)。

(4).将每一数值画于p管制图上。

(5).计算制程平均不良品比率。

n?P2 …“K P Kp = n2... n K(6).计算UCL及LCLo(7).将Pbar画实线,UCL及LCL画虚线于p管制图上。

消除其影响。

监控可以充分体现出SPC预防控制的作用。

5-5SPC作业流程5-5-1决定管制项目(1).对客户明确要求的管制项目,生产制造过程中必须进行管控。

(2).由品质部、生产部门、营业课共同识别过程关键参数,选择管制项目5-5-2决定管制标准(1).客户明确要求的管制标准,生产制造过程中必须达到。

关键过程控制程序文件一、目的为了确保产品或服务的质量,提高生产效率,降低成本,保障生产过程的稳定性和可靠性,特制定本关键过程控制程序文件。

二、适用范围本程序适用于公司内所有关键过程的控制和管理。

三、术语和定义1、关键过程:对产品质量、性能、功能、寿命、可靠性及成本等有直接影响的过程。

2、控制计划:对控制产品所要求的系统和过程的形成文件的描述。

四、职责1、技术部门负责识别和确定关键过程,并制定相应的工艺文件和作业指导书。

对关键过程进行工艺验证和持续改进。

2、生产部门按照工艺文件和作业指导书的要求组织生产。

负责对关键过程的设备进行日常维护和保养。

3、质量部门制定关键过程的检验标准和检验规范。

对关键过程进行检验和监控,及时发现和处理质量问题。

4、设备部门负责关键过程设备的选型、安装、调试和验收。

制定关键设备的维护保养计划,并组织实施。

五、关键过程的识别1、技术部门应根据产品的特点、工艺流程和质量要求,运用质量功能展开(QFD)、故障模式及影响分析(FMEA)等方法,识别出对产品质量有直接影响的关键过程。

2、关键过程通常包括但不限于:涉及特殊特性的过程。

加工难度大、质量不稳定、容易出现不合格品的过程。

对产品性能、寿命、可靠性有重要影响的过程。

六、关键过程的控制要求1、人员关键过程的操作人员应经过培训和考核,具备相应的技能和资格。

定期对操作人员进行技能培训和再培训,以适应工艺和技术的变化。

2、设备关键过程所使用的设备应性能稳定、精度满足要求,并定期进行维护、保养和校准。

建立设备档案,记录设备的维护、保养、维修和校准情况。

3、原材料和零部件对关键过程所使用的原材料和零部件进行严格的检验和验证,确保其质量符合要求。

建立原材料和零部件的追溯系统,以便在出现质量问题时能够及时追溯到源头。

4、工艺文件和作业指导书技术部门应制定详细、准确、可操作的工艺文件和作业指导书,明确关键过程的工艺参数、操作方法、检验要求等。

工艺文件和作业指导书应经过审批,并在生产现场易于获取。

SPC管理制度国标一、总则为规范企业统计过程控制(SPC)管理,提高产品质量,保障生产安全,本制度制定。

二、适用范围本制度适用于所有涉及生产制造的企业。

三、管理要求1.企业应建立完善的统计过程控制(SPC)管理体系,明确管理职责、权限和工作程序。

2.企业应注重员工的SPC培训和教育,提高员工质量意识和操作技能。

3.企业应定期进行SPC管理的内部审核和外部评审,确保管理体系的有效性和合规性。

四、SPC管理体系的建立1.企业应建立SPC管理文件,包括SPC管理手册、SPC培训教材、SPC操作规程等。

2.企业应确定SPC管理的组织结构,明确SPC管理人员的职责和权限。

3.企业应建立SPC管理的工作程序,包括SPC数据采集、分析、纠正和预防措施等流程。

五、SPC管理的要求1.企业应建立SPC数据采集的标准,确定数据采集方法和频率,确保数据的准确性和可靠性。

2.企业应建立SPC数据分析的标准,根据数据分析结果,及时制定相应的纠正和预防措施。

3.企业应建立SPC数据记录和归档的标准,保留SPC数据记录至少5年,确保数据的完整性和可追溯性。

六、SPC管理的考核与改进1.企业应建立SPC管理的考核制度,对SPC管理体系进行定期评估和改进,确保其持续有效性。

2.企业应建立SPC管理的改进机制,及时处理SPC管理过程中的问题和缺陷,避免类似问题的再次发生。

七、SPC管理的监督与审查1.企业应定期进行SPC管理的监督和审查,包括SPC数据的抽样检查、SPC管理的内部审核和外部评审等。

2.企业应配合相关监管部门进行SPC管理的监督和检查,确保企业SPC管理的合规性和规范性。

八、附则1.本制度由企业质量管理部门负责解释和修改。

2.本制度自发布之日起生效,之前的相关管理制度和规定全部废止。

3.本制度解释权归企业质量管理部门所有。

以上即为SPC管理制度国标,企业应严格遵守执行,如有违反,将依据相关规定进行处理。

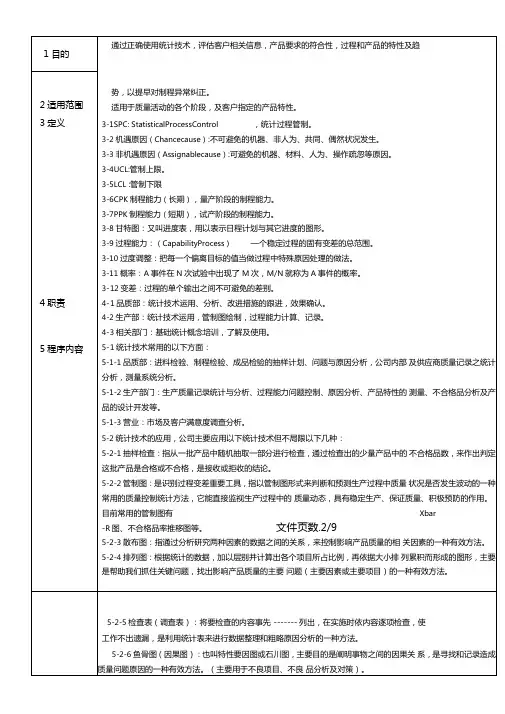

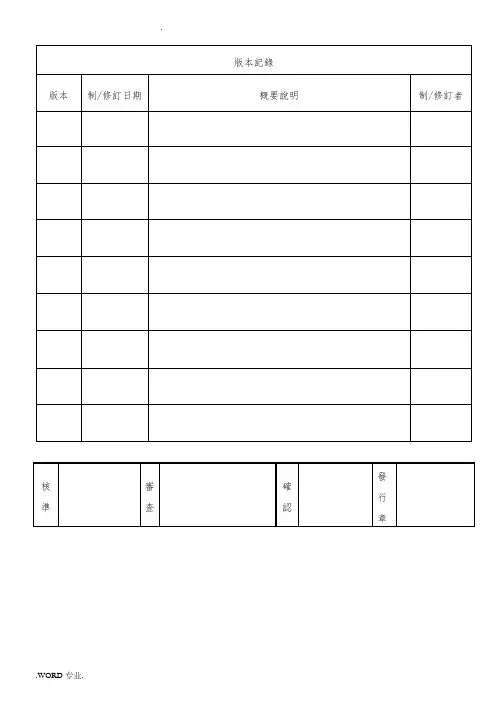

文件制修订记录1.0目的:规范统计制程管制SPC运作,以确保各项管制能有效实施,预防重大质量异常的发生。

2.0范围:适用于本公司所有制程,包含成品、半成品、设备。

3.0职责:3.1品质部:主导全厂SPC的推行和运作,提供必要的技术支持和培训,和工程部一起选择管制项目,决定管制标准,监督生产单位的品质状况,协助生产单位分析解决问题,验证改善效果。

4.0定义:4.1SPC:统计制程管制,是一种借助数理统计方法对制程品质状况进行管控的工具。

它对生产过程进行分析评价,根据反馈资讯及时发现系统性因素出现的征兆并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

4.2关键管制特性:有关产品的要求(尺寸、性能测试)或制程参数具有特别的重要性之管制特性,在控制计划&FMEA中以『★』标示,5.0作业内容:5.1实施SPC的两个阶段5.1.1分析阶段:分析阶段的主要目的在于:(1).了解制程现状;(2).使制程处于稳定状态;(3).使制程能力足够。

分析阶段首先要进行的工作是生产准备,即把生产过程所需的原料、劳动力、设备、测量系统等按照标准要求进行准备,生产准备完成后就可以进行生产,注意一定要确保生产是在影响生产的各要素无异常的情况下进行。

然后可以用生产过程收集的资料计算控制界限,作成分析用管制图、直方图、或进行过程能力分析,检验生产过程是否处于稳定状态以及过程能力是否足够。

如果任何一个不能满足则必须寻找原因进行改进,重新进行生产及分析。

直到达到了分析阶段的三个目的,则可认宣告结束,进入SPC监控阶段。

5.1.2监控阶段监控阶段的主要工作是使用控制用控制图对制程进行监控。

此时控制图的控制界限已经根据分析阶段的结果而确定;生产过程的资料及时绘制到控制图上并密切观察控制图,控制图中点的波动情况可以显示出过程受控或失控,如果发现失控,必须寻找原因并尽快消除其影响。

监控可以充分体现出SPC预防控制的作用。

.为了解和改善过程,通过对过程能力的分析、评估使其有量化资料,为设计、创造过程的改进,选择材料,操作人员及作业方法,提供依据和参考。

本程序合用于*****做统计过程控制〔P P K 、C P K 、CmK 、 PPM 的所有产品。

指统计过程控制。

稳定过程的能力指数 。

它是一项有关过程的指数 ,计算时需同时考虑过程数的趋势及该趋势接近于规格界限的程度。

初期过程的能力指数。

它是一项类似于 C P K 的指数,但计算时是以新产品的初期过程性能研究所得的数据为基础。

过程准确度 。

指从生产过程中所获得的资料 ,其实际平均值与规格中心值之间偏差的程度。

过程精密度。

指从生产过程中全数抽样或者随机抽样〔普通样本在 50以上所计算出来的样本标准差以推定实际群体的标准差 3 个标准差〔与规格容许差比较。

质量水准,即每百万个零件不合格数 。

指一种根据实际的缺陷材料来反映过程能力的一种方法。

PPM 数据常用来优先制定纠正措施。

设备能力指数:是反映机械设备在受控条件下,当其人/料/法不变时的生产能力大小。

.质量部负责统计过程控制的监督、管理工作。

1. 质量水准 PPM 的过程能力计算及评值方法:当产品和/或者过程特性的数据为计数值时 ,创造过程能力的计算及等级评价 方法如下: 〔1 计算公式:不良品数× 1000000检验总数〔2 等级评价及处理方法:2. 稳定过程的能力指数 Cp 、Cpk 计算及评价方法:〔1 计算公式:ACa = 〔x-U / 〔T / 2×100%注: U = 规格中心值PPM 值PPM ≦ 233233 < PPM ≦ 577 等 级 说 明创造过程能力足够。

创造过程能力尚可 ;视过程控制特性的要求 ,进行必要的改进措施。

577 < PPM ≦ 1350 创造过程能力不足;必须进行改进措施。

等 级ABC PPM =.T = 公差 = SU - SL = 规格上限值 – 规格下限值σ = 产品和/或者过程特性之数据分配的群体标准差的估计值x = 产品和/或者过程特性之数据分配的平均值BCp = T / 6σ〔当产品和/或者过程特性为双边规格时或者CPU 〔上稳定过程的能力指数= 〔SU-x / 3σ〔当产品和/或者过程特性为单边规格时CPL 〔下稳定过程的能力指数= 〔x-SL / 3σ〔当产品和/或者过程特性为单边规格时 Z1 = 3Cp 〔1+Ca ……根据 Z1 数值查常〔正态分配表得 P1%; Z2 = 3Cp 〔1-Ca ……根据 Z2 数值查常〔正态分配表得 P2%不合格率 P% = P1% + P2%注 :σ = R / d 2 〔 R 为全距之平均值,d 2 为系数,与抽样的样本大小 n 有关,当 n =4 时,d 2 = 2.059;当 n =5 时,d 2 = 2.3267CCpk = 〔1- ∣ Ca ∣ × Cp当 Ca = 0 时,Cpk = Cp 。

QUALITY SYSTEMS PROCEDUREStatistical Process Control统计过程控制REFERENCES: (a)SPC User's Guide(b)STA-200 X(bar)-R(c)STA-300 Capability Studies1.0PURPOSE(目的 )To define the Statistical Process Control applications for our production inspect process.为了规范生产检验过程的SPC的控制。

2.0SCOPE(范围)This procedure is applied to all the production part and process need to SPC control.本文件适用于公司内有SPC监控要求的所有产品及工艺。

3.0 FUNCTIONS AFFECTED(涉及部门)Quality(质量部)Production (生产)Project (项目)Design (设计)Engineering (工程)Quality System (质量系统)4.0DEFINITIONS(定义)4.1 The primary determinate in control chart selection is Data Type.选择控制图最基本的决定条件是数据类型。

4.1.1 Continuous data: the data from testing, for example: label dimensions.计量型数据: 通过测量得到的数据,如标签尺寸。

4.1.2 Attribute data: the data from counting, the attribute data have two outcome (Pass/Fail,Good/NG).计数型数据: 通过点数得到的数据, 计数型数据只有两个值(合格/不合格, 通过/不通过)。

SPC规则及操作程序第 001 版文件编号:发布日期: 2007 年 6 月 27 日实施日期: 2007 年 6 月 27 日目录 (03)1. 目的 (04)2. 适用范围 (04)3. 名词解释 (04)4. 成员及职责 (04)5. SPC control scope ……………………………………………………………………056. SPC chart naming rule (05)7. SPC committee and review procedure………………………………………………051. 目的规范公司SPC system基本设置和操作规则。

2. 适用范围公司所有已经release的flow,产品,机台的inline monitor, offline monitor 以及产品WAT monitor所做的统计过程控制。

3. 名词解释SPC: Statistical Process Control,即统计制程管控。

Module PE: 技术部门制程工程师,包括薄膜,光刻,刻蚀,扩散的制程工程师。

Module EE: 设备部门设备工程师,包括薄膜,光刻,刻蚀,扩散的制程工程师。

PIE:技术部门工艺整合工程师。

QE:质量部门质量工程师YE:技术部门良率工程师PDE:产品工程师SPC Committee: 负责review SPC performance的委员会,由QE, PIE, PDE,YE, Module PE/EE组成。

4.成员及职责委员会主席:质量部部长。

委员会委员:PIE,QE,Module PE的课长(含)以上级别。

QE:SPC committee coordinator,参与SPC review。

负责监控SPC chart,定期summary 需要review的SPC chart作为SPC committee review的材料,负责召开SPC 例行会议,汇报某时间段的FAB SPC performance,对不符合要求的SPC chart进行highlight,协助调查root cause, 并监督committee得出的相关action的执行。

1.0目的:

为了不断地对生产过程进行改进并满足客户对生产过程的能力要求,特规定本程序来对生产过程的稳定状态和过程能力指数进行研究,以达到生产过程预防的效果。

2.0适用范围:

适用于与特殊特性相关的关键过程的稳态研究和稳态过程的能力研究;

3.0参考文件: APQP 控制程序

4.0简称/定义

无 5.0权责:

5.1.品质部:负责SPC 的实施策划;

5.2.制造部:负责收集统计制程研究的生产数据,并根据SPC 控制图研究结果对过程实施改进; 5.2.工程部:参与生产过程的改进

6.0作业内容:

6.1统计制程控制实施策划

6.1.1统计制程控制SPC 研究项目确定

6.1.1.1新产品开发过程中,工程部组织项目小组对产品特殊特性进行分析,确定出生产的关

键过程和关键过程控制点。

6.1.1.2品质部组织工程部根据关键过程关键控制点确定出统计制程控制SPC 研究的关键工序

名称、关键过程控制点、数据采集频率和数量等。

6.1.1.3SPC 研究项目确定原则:

---优先考虑生产过程的输入参数,如温度、时间、压力等,其次才考虑生产过程输出的

产品特性,如关键工序加工后的产品尺寸、拉力等;

---为计量型的制程特殊特性或产品特性。

6.1.2统计制程控制SPC 运用阶段

6.1.2.1新产品开发过程的试产阶段将使用SPC 研究试产过程的稳定状态和初始过程处于受控

状态,且能维持过程能力Cpk ;

6.1.2.2新产品转入量产后,将使用SPC 对量产过程进行持续监控,以确定量产过程处于受控

状态,且能维持过程能力Cpk 。

6.2试产阶段之SPC 运用

6.2.1试产前,工程部将建立“初始过程能力研究计划”,以确定SPC 研究的过程名称、产品特性、

产品数量等信息;

6.2.2产品试产中,品质部将按“初始过程能力研究计划”对所研究特性进行数据采集,采集数据

一般情况不少于120个;

6.2.3品质部将所收集的过程或产品特性数据绘制成直方图,并判定其是否成正态分布,由于试产

过程本身可能存在人、机、料、法、环的特殊原因,故试产过程是否稳定只是作为参考;

6.2.4品质部将根据所采集数据进行初始过程性能指数Ppk 计算:

Ppk=MIN {CPU ,CPL }

CPU=(USL-X )/3S ,CPL=(X-LSL )/3S ,S=√

Σ(X i -X)2/(n-1)

6.2.5当Ppk ≥1.67表示试产过程能力可接受,否则不满足能力要求,需要研究试产过程,

并提高能力否则需要将控制计划的控制方法修订为100%检查。

n

i =1

6.3量产SPC运用

6.3.1量产SPC项目确定

量产SPC研究项目同试产之Ppk研究项目。

6.3.2量产SPC数据收集方式确定:按本程序6.1.1.2。

6.3.3SPC控制图运用步骤如下:

6.3.3.1收集数据,第一次量产时取不少于35组的数据,且每组的个数n取5~8个;

6.3.3.2建立X-R控制图及记录原始数据;

6.3.3.3计算每个子组的均值(X bar)和组距(R);

6.3.3.4选择控制图的刻度;

6.3.3.5将均值(X bar)和极差(R)填入控制图;

6.3.3.6计算过程平均值(x)和组距平均值(R);

6.3.3.7计算平均值和组距的管制界限:

CL R=R bar,UCL R=D4R bar,LCL R=D3R bar

CL X bar=X bar bar ,UCL X=X bar bar+A2R bar ,LCL X= X bar bar-A2R bar

式中:D4、D3、A 2为常数,它们随样本容量的不同而改变。

R

6.3.3.8绘制管制图;

6.3.3.9典型的异常过程判定:

---任何超出控制限的点;

---连续7个点在中心线之上或之下;

---连续7个点上升或下降;

---任何其他明显的非随机图形,如2/3的描点落在控制限1/2的中间区域,描点成规则

形状(认为的操作原因造成)。

6.3.3.10过程异常之检讨,对存在过程异常的子组进行异常原因分析,在明确异常原因的前提

下删除超出管制界限的子组,并重新计算过程平均值(x)和组距平均值(R),直到

全部点都落在控制界限。

6.3.3.11在重组过程受控后,将计算其过程能力指数Cpk:

CPU=(USL-X)/3S,CPL=(X-LSL)/3S

Cpk=MIN{CPU,SPL},S=R Bar/3S

6.3.3.12当Cp k≥1.33后将受控状态下的CL R、UCL R、LCL R以及CL X、UCL X、LCL X作为后

续生产控制的控制限。

6.3.4首次研究后的SPC运用

6.3.4.1在量产的首次研究完成后,将其控制限运用于后续生产中,作为生产控制的预防控制限;

6.3.4.2预防控制限可根据生产情况每季度或每半年进行更新;

6.3.4.3在量产中,由于品质部已经将过程控制限按周期进行固定,生产人员将自行采集数据并

描述X bar-R图,当生产过程出现了人、材料、作业方法等发生变更以及设备、工装经

过了维修时,生产人员将该情况记录于悬挂于作业现场的控制图上,当过程不受控时,

生产人员需要提报品质部确认,质量管理人员将开出“矫正和预防措施单”给生产和工

程要求其改进过程,使过程稳定。

6.3.4.4但每个SPC研究周期数据收集完成后,品质部需要在过程受控状态下计算过程能力指

数Cpk,当Cp k<1.33应采取措施以提高过程能力。

7.0应用表格

7.1《过程能力验证报告》

7.2《初始过程能力研究计划》。