AO工艺标准设计计算参考

- 格式:docx

- 大小:21.78 KB

- 文档页数:21

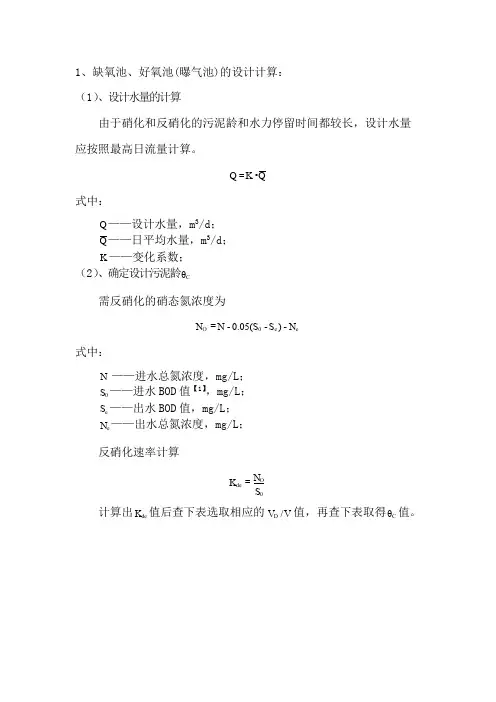

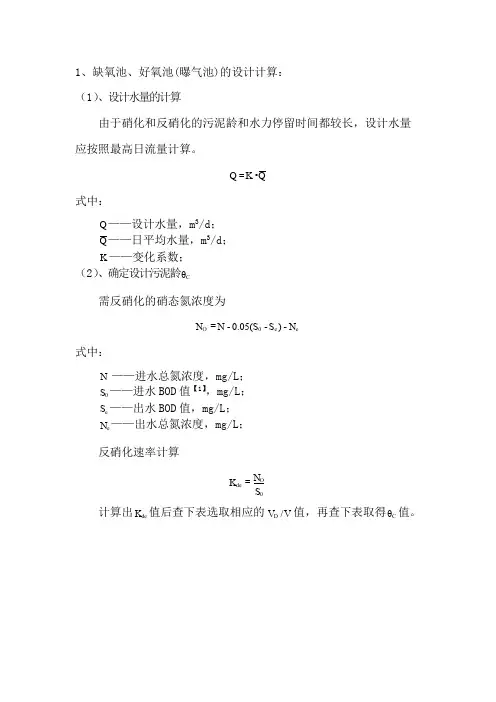

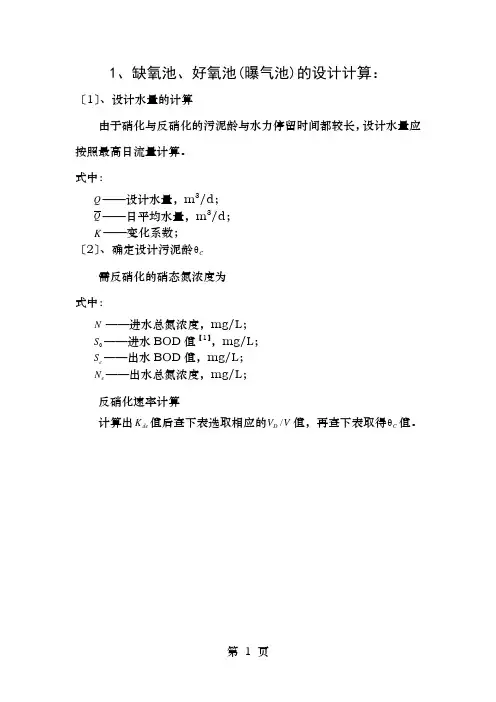

1、缺氧池、好氧池(曝气池)的设计计算:(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q=K•Q式中:Q——设计水量,m3/d;Q——日平均水量,m3/d;K——变化系数;(2)、确定设计污泥龄θC需反硝化的硝态氮浓度为N O=N-0.05(S0-S e)-N e式中:N——进水总氮浓度,mg/L;S0——进水BOD值【1】,mg/L;S e——出水BOD值,mg/L;N e——出水总氮浓度,mg/L;反硝化速率计算K de=N OS0计算出Kde 值后查下表选取相应的VD/V值,再查下表取得θC值。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d 反硝化设计参数表(T=10~12℃) X 00.102θC •1.072(T -15)(3)、计算污泥产率系数 Y 【2】Y = K [0.75 +0.6- S 0 1+0.17θC •1.072(T -15)]式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取 K =0.9 ;X 0 ——进水 SS 值 mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:L S =SθC •Y (S 0 - S e )式中:L S ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS • d )。

反应池 MLSS 取值范围 10003× t E(4)、确定 MLSS(X)MLSS(X)取值通过查下表可得。

取定 MLSS(X)值后,应用污泥回流比 R 反复核算R =X X R - XX R =0.7 • SVI式中:R ——污泥回流比,不大于 150%;t E ——浓缩时间,其取值参见下表。

浓缩时间取值范围工艺选择无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h<1.0~1.5h<2h<2.5h (5)、计算反应池容积V=24QθC Y(S0-S e)1000X计算出反应池容积V后,即可根据V/V的比值分别计算出缺氧D反应池和好氧反应池的容积。

1、缺氧池、好氧池(曝气池)的设计计算:(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q=K•Q式中:Q——设计水量,m3/d;Q——日平均水量,m3/d;K——变化系数;(2)、确定设计污泥龄θC需反硝化的硝态氮浓度为N O=N-0.05(S0-S e)-N e式中:N——进水总氮浓度,mg/L;S0——进水BOD值【1】,mg/L;S e——出水BOD值,mg/L;N e——出水总氮浓度,mg/L;反硝化速率计算K de=N OS0计算出Kde 值后查下表选取相应的VD/V值,再查下表取得θC值。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d 反硝化设计参数表(T=10~12℃) X 00.102θC •1.072(T -15)(3)、计算污泥产率系数 Y 【2】Y = K [0.75 +0.6- S 0 1+0.17θC •1.072(T -15)]式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取 K =0.9 ;X 0 ——进水 SS 值 mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:L S =SθC •Y (S 0 - S e )式中:L S ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS • d )。

反应池 MLSS 取值范围 10003× t E(4)、确定 MLSS(X)MLSS(X)取值通过查下表可得。

取定 MLSS(X)值后,应用污泥回流比 R 反复核算R =X X R - XX R =0.7 • SVI式中:R ——污泥回流比,不大于 150%;t E ——浓缩时间,其取值参见下表。

浓缩时间取值范围工艺选择无硝化有硝化有硝化反硝化有深度反硝化浓缩时间<1.5~2h<1.0~1.5h<2h<2.5h (5)、计算反应池容积V=24QθC Y(S0-S e)1000X计算出反应池容积V后,即可根据V/V的比值分别计算出缺氧D反应池和好氧反应池的容积。

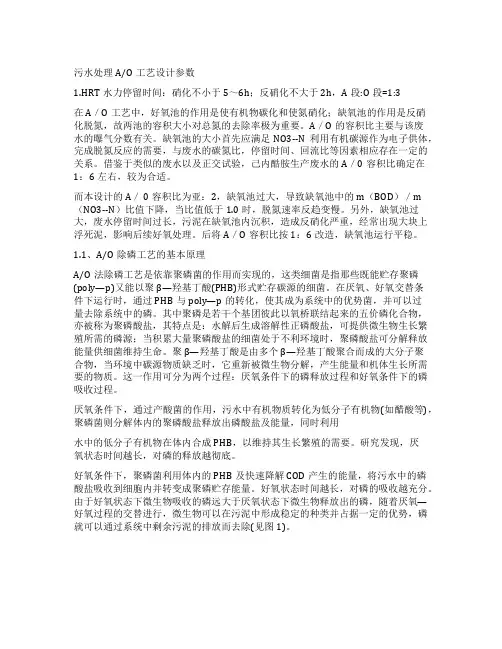

污水处理A/O工艺设计参数1.HRT水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3在 A/O工艺中,好氧池的作用是使有机物碳化和使氮硝化;缺氧池的作用是反硝化脱氮,故两池的容积大小对总氮的去除率极为重要。

A/O的容积比主要与该废水的曝气分数有关。

缺氧池的大小首先应满足NO3--N利用有机碳源作为电子供体,完成脱氮反应的需要,与废水的碳氮比,停留时间、回流比等因素相应存在一定的关系。

借鉴于类似的废水以及正交试验,己内酷胺生产废水的A/0容积比确定在1:6左右,较为合适。

而本设计的A/ 0容积比为亚:2,缺氧池过大,导致缺氧池中的m(BOD)/m (NO3--N)比值下降,当比值低于1.0时,脱氮速率反趋变慢。

另外,缺氧池过大,废水停留时间过长,污泥在缺氧池内沉积,造成反硝化严重,经常出现大块上浮死泥,影响后续好氧处理。

后将A/O容积比按1:6改造,缺氧池运行平稳。

1.1、A/O除磷工艺的基本原理A/O法除磷工艺是依靠聚磷菌的作用而实现的,这类细菌是指那些既能贮存聚磷(poly—p)又能以聚β—羟基丁酸(PHB)形式贮存碳源的细菌。

在厌氧、好氧交替条件下运行时,通过PHB与poly—p的转化,使其成为系统中的优势菌,并可以过量去除系统中的磷。

其中聚磷是若干个基团彼此以氧桥联结起来的五价磷化合物,亦被称为聚磷酸盐,其特点是:水解后生成溶解性正磷酸盐,可提供微生物生长繁殖所需的磷源;当积累大量聚磷酸盐的细菌处于不利环境时,聚磷酸盐可分解释放能量供细菌维持生命。

聚β—羟基丁酸是由多个β—羟基丁酸聚合而成的大分子聚合物,当环境中碳源物质缺乏时,它重新被微生物分解,产生能量和机体生长所需要的物质。

这一作用可分为两个过程:厌氧条件下的磷释放过程和好氧条件下的磷吸收过程。

厌氧条件下,通过产酸菌的作用,污水中有机物质转化为低分子有机物(如醋酸等),聚磷菌则分解体内的聚磷酸盐释放出磷酸盐及能量,同时利用水中的低分子有机物在体内合成PHB,以维持其生长繁殖的需要。

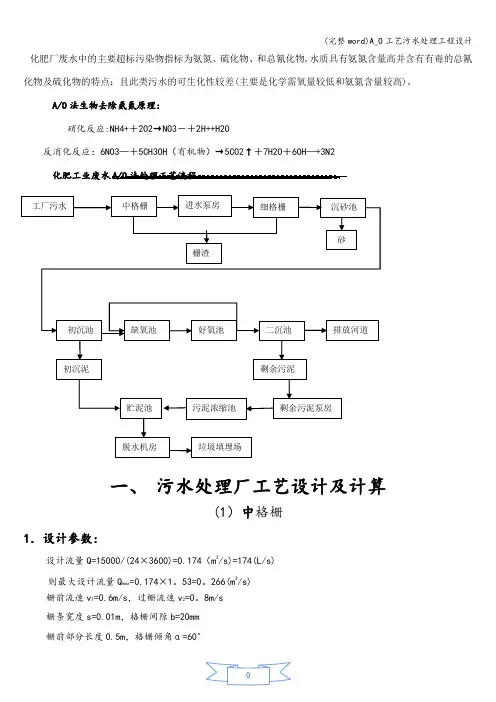

化肥厂废水中的主要超标污染物指标为氨氮、硫化物、和总氰化物,水质具有氨氮含量高并含有有毒的总氰化物及硫化物的特点;且此类污水的可生化性较差(主要是化学需氧量较低和氨氮含量较高)。

A/O法生物去除氨氮原理:硝化反应:NH4++2O2→NO3-+2H++H2O反消化反应:6NO3—+5CH3OH(有机物)→5CO2↑+7H2O+6OH—+3N2A/O法处理工艺流程:化肥工业废水一、污水处理厂工艺设计及计算(1)中格栅1.设计参数:设计流量Q=15000/(24×3600)=0.174(m3/s)=174(L/s)则最大设计流量Q max=0.174×1。

53=0。

266(m3/s)栅前流速v1=0.6m/s,过栅流速v2=0。

8m/s栅条宽度s=0.01m,格栅间隙b=20mm栅前部分长度0.5m,格栅倾角α=60°单位栅渣量ω1=0.05m 3栅渣/103m 3污水(1)确定格栅前水深,根据最优水力断面公式2Qmax 121vB =计算得:栅前槽宽m v B 94.06.0266.02Qmax 211=⨯=,则栅前水深m B h 47.0294.021=== (2)栅条间隙数(n ):栅条的间隙数bhvQ n αsin max ==)(339.328.047.002.060sin 266.0条≈=⨯⨯︒⨯(3)栅槽有效宽度B=s (n-1)+bn=0.01(33-1)+0。

02×33=0。

98m (4)进水渠道渐宽部分长度m B B L 05.020tan 294.098.0tan 2111=︒-=-=α(α1为进水渠展开角)(5)栅槽与出水渠道连接处的渐窄部分长度m L L 025.0212== (6)过栅水头损失(h 1)因栅条边为矩形截面,取k =3,则m g v k kh h 08.060sin 81.928.0)02.001.0(42.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b)4/3h 0:计算水头损失 k :系数,格栅受污物堵塞后,水头损失增加倍数,取k=3 ε:阻力系数,与栅条断面形状有关,当为矩形断面时β=2.42 (7)栅后槽总高度(H )取栅前渠道超高h 2=0.3m ,则栅前槽总高度H 1=h+h 2=0.47+0.3=0.77m 栅后槽总高度H=h+h 1+h 2=0.47+0.08+0.3=0。

1、缺氧池、好氧池(曝气池)的设计计算:〔1〕、设计水量的计算由于硝化与反硝化的污泥龄与水力停留时间都较长,设计水量应按照最高日流量计算。

式中:Q ——设计水量,m 3/d ; Q ——日平均水量,m 3/d ;K ——变化系数;〔2〕、确定设计污泥龄C θ需反硝化的硝态氮浓度为 式中:N ——进水总氮浓度,mg/L ;0S ——进水BOD 值【1】,mg/L ; e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ;反硝化速率计算计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表〔T=10~12℃〕〔3〕、计算污泥产率系数Y 【2】 式中:Y ——污泥产率系数,kgSS/kgBOD ; K ——修正系数,取9.0=K ;0X ——进水SS 值mg/L;T ——设计水温,与污泥龄计算取一样数值。

然后按下式进展污泥负荷核算: 式中:S L ——污泥负荷,我国标准推荐取值范围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄与建议污泥龄表〔T=10℃〕【3】单位:d〔4〕、确定MLSS(X)MLSS(X)取值通过查下表可得。

反响池MLSS取值范围取定MLSS(X)值后,应用污泥回流比R反复核算式中:R——污泥回流比,不大于150%;t——浓缩时间,其取值参见下表。

E浓缩时间取值范围〔5〕、计算反响池容积计算出反响池容积V 后,即可根据V V D /的比值分别计算出缺氧反响池与好氧反响池的容积。

2、厌氧池的设计计算:厌氧反响池的容积计算 式中:A V ——厌氧反响池容积,m 3。

3、曝气量的计算: 〔1〕、实际需氧量的计算 式中:2O ——实际需氧量,kgO 2/d ;C O ——去除含碳有机物单位耗氧量,包括BOD 降解耗氧量与活性污泥衰减耗氧量,kgO 2/kgBOD ;t S ——BOD 去除量,kg/d ; ht N ——硝化的氨氮量,kg/d ; ot N ——反硝化的硝酸盐量,kg/d 。

污水处理A/O工艺设计参数1.HRT水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3在 A/O工艺中,好氧池的作用是使有机物碳化和使氮硝化;缺氧池的作用是反硝化脱氮,故两池的容积大小对总氮的去除率极为重要。

A/O的容积比主要与该废水的曝气分数有关。

缺氧池的大小首先应满足NO3--N利用有机碳源作为电子供体,完成脱氮反应的需要,与废水的碳氮比,停留时间、回流比等因素相应存在一定的关系。

借鉴于类似的废水以及正交试验,己内酷胺生产废水的A/0容积比确定在1:6左右,较为合适。

而本设计的A/ 0容积比为亚:2,缺氧池过大,导致缺氧池中的m(BOD)/m(NO3--N)比值下降,当比值低于1.0时,脱氮速率反趋变慢。

另外,缺氧池过大,废水停留时间过长,污泥在缺氧池内沉积,造成反硝化严重,经常出现大块上浮死泥,影响后续好氧处理。

后将A/O容积比按1:6改造,缺氧池运行平稳。

1.1、A/O除磷工艺的基本原理A/O法除磷工艺是依靠聚磷菌的作用而实现的,这类细菌是指那些既能贮存聚磷(poly—p)又能以聚β—羟基丁酸(PHB)形式贮存碳源的细菌。

在厌氧、好氧交替条件下运行时,通过PHB与poly—p的转化,使其成为系统中的优势菌,并可以过量去除系统中的磷。

其中聚磷是若干个基团彼此以氧桥联结起来的五价磷化合物,亦被称为聚磷酸盐,其特点是:水解后生成溶解性正磷酸盐,可提供微生物生长繁殖所需的磷源;当积累大量聚磷酸盐的细菌处于不利环境时,聚磷酸盐可分解释放能量供细菌维持生命。

聚β—羟基丁酸是由多个β—羟基丁酸聚合而成的大分子聚合物,当环境中碳源物质缺乏时,它重新被微生物分解,产生能量和机体生长所需要的物质。

这一作用可分为两个过程:厌氧条件下的磷释放过程和好氧条件下的磷吸收过程。

厌氧条件下,通过产酸菌的作用,污水中有机物质转化为低分子有机物(如醋酸等),聚磷菌则分解体内的聚磷酸盐释放出磷酸盐及能量,同时利用水中的低分子有机物在体内合成PHB,以维持其生长繁殖的需要。

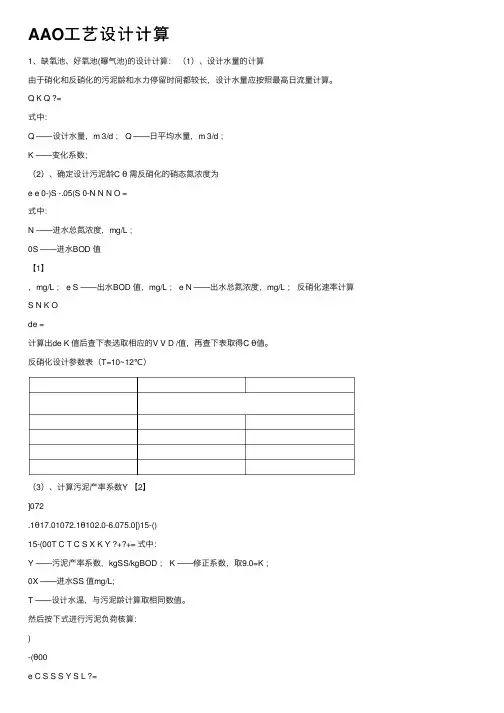

AAO⼯艺设计计算1、缺氧池、好氧池(曝⽓池)的设计计算:(1)、设计⽔量的计算由于硝化和反硝化的污泥龄和⽔⼒停留时间都较长,设计⽔量应按照最⾼⽇流量计算。

Q K Q ?=式中:Q ——设计⽔量,m 3/d ; Q ——⽇平均⽔量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为e e 0-)S -.05(S 0-N N N O =式中:N ——进⽔总氮浓度,mg/L ;0S ——进⽔BOD 值【1】,mg/L ; e S ——出⽔BOD 值,mg/L ; e N ——出⽔总氮浓度,mg/L ;反硝化速率计算S N K Ode =计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃)(3)、计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y ?+?+= 式中:Y ——污泥产率系数,kgSS/kgBOD ; K ——修正系数,取9.0=K ;0X ——进⽔SS 值mg/L;T ——设计⽔温,与污泥龄计算取相同数值。

然后按下式进⾏污泥负荷核算:)-(θ00e C S S S Y S L ?=式中:S L——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS ?d)。

活性污泥⼯艺的最⼩污泥龄和建议污泥龄表(T=10℃)【3】单位:d(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值范围取定MLSS(X)值后,应⽤污泥回流⽐R 反复核算XX XR R -=310007.0E R t SVIX ×?= 式中:R ——污泥回流⽐,不⼤于150%;E t ——浓缩时间,其取值参见下表。

浓缩时间取值范围(5)、计算反应池容积XS S Y Q V e C 1000)-(θ240=计算出反应池容积V 后,即可根据V V D /的⽐值分别计算出缺氧反应池和好氧反应池的容积。

AO工艺设计计算

首先,材料强度计算是AO工艺设计计算中的重要部分。

在设计过程中,需要计算材料在工作条件下的强度是否满足要求。

常见的材料强度计算方法包括静力学计算、热学计算、疲劳寿命计算等。

通过对材料强度的计算分析,可以确定适合的材料选用和工艺参数的制定。

其次,工艺参数选择计算是AO工艺设计计算中的另一重要内容。

工艺参数是指在工艺过程中需要设定和控制的参数,包括温度、压力、速度等。

通过对工艺参数的选择计算,可以确定合理的参数范围,从而保证工艺过程的稳定和产品质量的保证。

另外,成本估算也是AO工艺设计计算中不可忽视的一部分。

成本估算是指根据工艺设计和技术要求,对生产过程中所需材料、设备、人工等资源进行定量分析,从而得出生产成本的预估结果。

通过成本估算,可以评估工艺设计方案的经济效益,并进行合理的资源配置。

最后,工艺装备选择是AO工艺设计计算的重要环节之一、在工艺设计过程中,需要选择合适的工艺装备来实现生产过程中的加工、装配等操作。

工艺装备的选择计算包括设备参数计算、设备选型优化等。

通过对工艺装备的选择计算,可以提高生产效率,降低成本,并确保产品质量。

综上所述,AO工艺设计计算是一项非常重要的工作,其涉及材料强度计算、工艺参数选择计算、成本估算、工艺装备选择等多个方面。

通过合理的计算分析,可以为工艺设计提供科学依据,优化工艺过程,提高生产效率和产品质量,实现经济效益的最大化。

摘要: 本设计的污水日处理量为500吨,结合城市污水的水质特征,通过对不同污水处理工艺的比较,最终选择了A/O 工艺,污水处理工艺流程为:污水→调节池→缺氧池→好氧池→MBR 一体化处理设备→出水。

设计出水水质满足《城镇污水处理厂污染物排放标准》(GB 18918-2002)中的一级A 标准。

并对主要构筑物的进行设计计算,确定其尺寸。

一、A/O 工艺技术特点(1)系统优先满足微生物脱氮的碳源要求,反硝化容量充分,系统脱氮能力得到显著加强,同时也避免了回流污泥中携带的硝酸盐对厌氧池的不利影响; (2)聚磷微生物经历厌氧环境之后直接进入生化效率较高的好氧段,其在厌氧环境下形成的吸磷动力得到了更有效的利用;(3)参与循环的微生物全部经历了完整的厌氧-好氧过程,具有“群体效应”,因而显著提高了系统的氮磷脱除能力;(4)通过缩短污泥的沉淀时间,改善了活性污泥的沉降性能,提高了活性污泥浓度,为硝化和反硝化同步进行提供了有利条件,系统的脱氮效率进一步提高; 设计水量与水质 二、设计水量污水的平均处理量为h m d m Q 33平83.20500==; 污水的最大处理量为h m d m Q 33max 25600==; 污水的最小处理量为h m d m Q 33min 625.15375==; 总变化系数z K 为1.2。

三、设计水质设计水质如表3-1所示:表3-1 设计水质情况去除率处理水质达到《MBR 一体化设备》进水水质标准,各项指标见表3-2所示:表3-2 排放标准污染物 CODBOD 5SSTNNH 3-NTP色度pH排放 浓度≤500mg/L ≤300mg/L ≤150mg/L ≤50mg/L ≤5mg/L ≤5mg/L ≤30倍 6~9根据给排水手册5,结合排放水要求和出水水质,计算去除率,如表3-3 所示:%10000⨯-=C C C E e式中:0C——进水物质浓度;e C——出水物质浓度;四、方案确定原则(1)依据水体的水质标准确定成熟可靠的处理工艺,经济合理,安全可靠;(2)合理布局,基建投资费用少,运行管理简便;(3)综合利用,无二次污染,尽量减少工程占地;(4)降低运行能耗和处理成本,以使污水处理厂尽快完全发挥效益;(5)综合国情,提高自动化管理水平。

AO工艺设计计算工艺设计计算是指根据产品的设计要求和工艺流程,通过对工艺参数的计算和分析,确定生产过程中所需的各种技术指标和条件,以确保产品达到设计要求并保证生产过程的稳定和可靠性。

一、工艺设计计算的基本内容1.材料选择和性能计算:根据产品的功能和使用要求,选择合适的材料,并对材料的性能进行计算,如强度、硬度、耐磨性等。

2.工艺流程计算:根据产品的组成结构和加工要求,计算出制造过程中的各个环节,如组装、焊接、切割等具体的工艺流程。

3.工艺参数计算:根据产品的设计要求和工艺流程,计算出各个工艺参数,如温度、压力、速度、转速等,以确保生产过程的稳定和可靠性。

4.设备选型和功率计算:根据产品的制造过程和工艺参数,选择合适的设备,并计算出设备的功率需求,以确保设备能够满足生产需求。

5.生产能力计算:根据产品的预期产量和生产周期,计算出生产能力,以确定生产计划和资源配置。

6.资源消耗计算:根据产品的设计要求和工艺流程,计算出材料和能源的消耗量,以确保资源的合理利用和生产成本的控制。

二、工艺设计计算的重要性1.提高产品质量:通过对工艺设计的计算和分析,能够确定合理的工艺流程和参数,确保产品达到设计要求,提高产品的质量和性能。

2.提高生产效率:通过对工艺参数的精确计算,能够提高生产过程的稳定性和可靠性,减少生产中的质量问题和故障,提高生产效率和产量。

3.降低生产成本:通过对能源消耗和资源利用的计算,能够合理控制生产成本,避免资源的浪费和损耗,提高生产效益和经济效益。

4.优化工艺流程:通过对工艺流程的计算和分析,可以确定生产过程中的瓶颈和不足,找出优化的方向和方法,改进生产过程,提高生产效率和产品质量。

5.保证生产安全:通过对工艺参数和设备功率的计算,能够确保生产过程的安全稳定,防止事故和故障的发生,保护生产人员的安全。

三、工艺设计计算的方法和步骤1.收集和整理相关数据和信息,包括产品的设计要求、工艺流程表、材料性能等。

第一章 污水处理构筑物设计计算一、粗格栅1.设计流量Q=20000m 3/d ,选取流量系数K z =1.5则: 最大流量Q max =1.5×20000m 3/d=30000m 3/d =0.347m 3/s2.栅条的间隙数(n )设:栅前水深h=0.4m,过栅流速v=0.9m/s,格栅条间隙宽度b=0.02m,格栅倾角α=60° 则:栅条间隙数85.449.04.002.060sin 347.0sin 21=⨯⨯︒==bhv Q n α(取n=45)3.栅槽宽度(B)设:栅条宽度s=0.01m则:B=s (n-1)+bn=0.01×(45-1)+0.02×45=1.34m 4.进水渠道渐宽部分长度设:进水渠宽B 1=0.90m,其渐宽部分展开角α1=20°(进水渠道前的流速为0.6m/s ) 则:m B B L 60.020tan 290.034.1tan 2111=︒-=-=α5.栅槽与出水渠道连接处的渐窄部分长度(L 2)m L L 30.0260.0212===6.过格栅的水头损失(h 1)设:栅条断面为矩形断面,所以k 取3则:m g v k kh h 102.060sin 81.929.0)02.001.0(4.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3k —格栅受污物堵塞时水头损失增大倍数,一般为3 h 0--计算水头损失,mε--阻力系数,与栅条断面形状有关,当为矩形断面时形状系数β=2.4将β值代入β与ε关系式即可得到阻力系数ε的值7.栅后槽总高度(H)设:栅前渠道超高h 2=0.3m则:栅前槽总高度H 1=h+h 2=0.4+0.3=0.7m栅后槽总高度H=h+h 1+h 2=0.4+0.102+0.3=0.802m 8.格栅总长度(L)L=L 1+L 2+0.5+1.0+ H 1/tan α=0.6+0.3+0.5+1.0+0.7/tan60°=2.8 9. 每日栅渣量(W)设:单位栅渣量W 1=0.05m 3栅渣/103m 3污水则:W=Q W 1=05.0105.130000100031max ⨯⨯=⨯⨯-Z K W Q =1.0m 3/d 因为W>0.2 m 3/d,所以宜采用机械格栅清渣 10.计算草图:图1-1 粗格栅计算草图二、集水池设计集水池的有效水深为6m,根据设计规范,集水池的容积应大于污水泵5min 的出水量,即:V >0.347m 3/s ×5×60=104.1m 3,可将其设计为矩形,其尺寸为3m ×5m ,池高为7m ,则池容为105m 3。

污水处理A/O 工艺设计参数1.HRT水力停留时间:硝化不小于 5~6h;反硝化不大于 2h, A 段:O 段=1:3在 A / O工艺中,好氧池的作用是使有机物碳化和使氮硝化;缺氧池的作用是反硝化脱氮,故两池的容积大小对总氮的去除率极为重要。

A/O的容积比主要与该废水的曝气分数有关。

缺氧池的大小首先应满足 NO3--N利用有机碳源作为电子供体,完成脱氮反应的需要,与废水的碳氮比,停留时间、回流比等因素相应存在一定的关系。

借鉴于类似的废水以及正交试验,己内酷胺生产废水的 A/ 0 容积比确定在 1:6 左右,较为合适。

而本设计的 A/ 0 容积比为亚: 2,缺氧池过大,导致缺氧池中的 m(BOD)/m(NO3--N)比值下降,当比值低于 1.0 时,脱氮速率反趋变慢。

另外,缺氧池过大,废水停留时间过长,污泥在缺氧池内沉积,造成反硝化严重,经常出现大块上浮死泥,影响后续好氧处理。

后将 A/ O容积比按 1:6 改造,缺氧池运行平稳。

1.1、 A/O 除磷工艺的基本原理A/O法除磷工艺是依靠聚磷菌的作用而实现的,这类细菌是指那些既能贮存聚磷 (poly —p) 又能以聚β —羟基丁酸 (PHB)形式贮存碳源的细菌。

在厌氧、好氧交替条件下运行时,通过 PHB与 poly —p的转化,使其成为系统中的优势菌,并可以过量去除系统中的磷。

其中聚磷是若干个基团彼此以氧桥联结起来的五价磷化合物,亦被称为聚磷酸盐,其特点是:水解后生成溶解性正磷酸盐,可提供微生物生长繁殖所需的磷源;当积累大量聚磷酸盐的细菌处于不利环境时,聚磷酸盐可分解释放能量供细菌维持生命。

聚β —羟基丁酸是由多个β—羟基丁酸聚合而成的大分子聚合物,当环境中碳源物质缺乏时,它重新被微生物分解,产生能量和机体生长所需要的物质。

这一作用可分为两个过程:厌氧条件下的磷释放过程和好氧条件下的磷吸收过程。

厌氧条件下,通过产酸菌的作用,污水中有机物质转化为低分子有机物( 如醋酸等 ) ,聚磷菌则分解体内的聚磷酸盐释放出磷酸盐及能量,同时利用水中的低分子有机物在体内合成PHB,以维持其生长繁殖的需要。

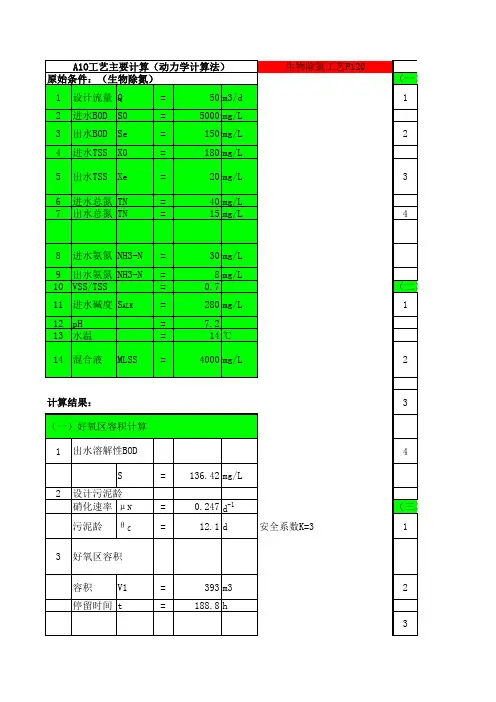

1.已知条件⑴设计流量,Q 100000m 3/d考虑变化系数1.1⑵设计进水水质COD 360mg/L BOD 5浓度S O 180mg/L TSS浓度X O 360mg/L VSS 105mg/L MLVSS/MLSS=0.7TN O 60mg/L NH 3-N 36mg/L TP 6mg/L 碱度SALK 280mg/L PH 7.0~7.5Tmax 25℃Tmin -11℃⑶设计出水水质COD 50mg/L BOD 5浓度S e 10mg/L TSS浓度X e 10mg/L TN 15mg/L NH 3-N 2mg/L TP0.5mg/L2.设计计算(用污泥负荷法)COD/TN 6.00>8厌氧池,参考值TP/BOD 50.03<0.06厌氧池,参考值符合要求工艺要求⑵有关设计参数①BOD 5污泥负荷N 0.1②回流污泥浓度X R 6000mg/L ③污泥回流比R50% ⑴判断是否可采用A 2/O工艺kgBOD 5/(kgMLSS·d)A 2/O生物脱氮除磷工艺设计④混合液悬浮物固体浓度X=R/(1+R)*X R 2000mg/L⑤混合液回流比R 内75.00% 300.00%计算选择R 内200%⑶反应池容积,Vm 3V=QS O /NX 90000.00m 3反应池总水力停留时间,tt=V/Q0.90d 21.60h厌氧池水力停留时间 4.32h 厌氧池容积18000.00m 3缺氧池水力停留时间 4.32h 缺氧池容积18000.00m 3好氧池水力停留时间12.96h 好氧池容积54000.00m 3⑷校核氮磷负荷0.056<0.05kgTN/(kgMLSS·d)0.017<0.06kgTN/(kgMLSS·d)⑸剩余污泥量△X kg/d3900kg/d 17500kg/d 21400kg/d⑹碱度校核混合液回流比R内=ηTN /(1-ηTN )*100%各段水力停留时间和容积厌氧池 :缺氧池 :好氧池=1 :1 :3kgTN/(kgMLSS·d)TN去除率ηTN =(T NO -T Ne )/T NO *100%好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X RP S =Q×(TSS-TSSe)×50%△X=P X +P S取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05每氧化1mgNH 3-N需消耗碱度7.14mg剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度每天用于合成的总氮=12.4%*P X483.60kg/d即,进水总氮中有 4.84mg/L 用于合成53.16mg/L所需脱硝量40.16mg/L 需还原的硝酸盐氮量NT 4016.40mg/L 剩余碱度S ALK160.79>100mg/L⑼曝气池系统计算①设计需氧量AOR碳化需氧量19864.31kgO 2/d硝化需氧量24455.44kgO 2/d反硝化脱氮产生的氧量11486.90kgO 2/d32832.85kgO 2/d1368.04kgO 2/h最大需氧量与平均需氧量之比为1.4AOR max =1.4AOR 1915.25kgO 2/h 1.93kgO 2/kgBOD 5②标准需氧量氧气转化率EA20%淹没深度,H5m假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3采用鼓风曝气,微孔曝气器。

4.2 设计计算本工艺是采用池体单建的方式,各个池子根据厌氧-好氧-缺氧活性污泥法污水处理工程技术规范[20]进行设计计算。

4.2.1 厌氧池设计计算(1)池体设计计算 a.反应池总容积(4-1)式中:t p —— 厌氧池水力停留时间,h ;Q —— 污水设计水量,m 3/d ; V p —— 厌氧池容积,m 3;3150024200008.1m V p =⨯=b.反应池总面积h VA =(4-2) 式中:A ------反应池总面积,2m ;h ------反应池有效水深,m ;取4m 237541500m A ==c.单组反应池有效面积NAA =1 (4-3) 式中:1A ------每座厌氧池面积,2m ; N ------厌氧池个数,个;21m 5.1872375==A d.反应池总深设超高为h 1=1.0m ,则反应池总深为:mH 0.50.10.4h h 1=+=+=e.反应池尺寸24Qt V p p ⨯=sm Q Q /204.02408.023max1===s m Q Q /408.034.02.12.13max max '=⨯==()11Q R R Q i ++=321)2(gmb Q H =mm m H L B 57.1115⨯⨯=⨯⨯(2)进、出水管设计 a.进水设计进水管设计流量s m Q /34.03max =,安全系数为1.2 故分两条管道,则每条管道流量为: 管道流速v = 1.4m/s ,则进水管理论管径为:mm m Q 429429.04.1204.044d 1==⨯⨯==ππν(4-4)取进水管管径DN=450mm 。

反应池采用潜孔进水,孔口面积21v Q F =(4-5) 式中:F ------每座反应池所需孔口面积,2m ;2v ------孔口流速(m/s ),一般采用0.2—1.5s m /,本设计取2v =0.2s m /202.12.0204.0m F ==设每个孔口尺寸为0.5×0.5m ,则孔口数为(4-6)式中:n ------每座曝气池所需孔口数,个; f ------每个孔口的面积,2m ;个个,取508.45.05.002.1==⨯=n nb.出水设计 ①堰上水头出水采用矩形薄壁堰,跌落水头,堰上水(4-7)f F n =m104.0)18.9264.02714.0(32≈⨯⨯⨯=H ()/sm Q 3714.0204.0200501=⨯++=%%()10000e t v S S Q Y y X -⋅⋅=∆()()XK X N N Q V T de vte k n ∆⋅∆⋅--=12.0001.0(4-8)式中:H ------堰上水头,m ;Q ------每组反应池出水量,s m /3,指污水最大流量与回流污泥量、回流量之和;m ------流量系数,一般采用0.4~0.5;取m=0.4 b ------堰宽,m ;与反应池宽度相等,取b=6m②出水管反应池的最大出水流量为/s m )(R)Q (Q 312306.0204.05011=⨯+=+=%,管内流速为1.6 m/s 。

A1/0生物脱氮工艺一、设计资料设计处理能力为日处理废水量为30000m3废水水质如下:PH 值7.0~7.5 水温14~25 °C BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L根据要求:出水水质如下:BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L根据环保部门要求,废水处理站投产运行后排废水应达到国家标准《污水综合排放标准》GB8978-1996中规定的二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l二、污水处理工艺方案的确定城市污水用沉淀法处理一般只能去除约25~30%的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。

采用生物处理法是去除废水中有机物的最经济最有效的选择。

废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。

生活污水中氮的主要存在形态是有机氮和氨氮。

其中有机氮占生活污水含氮量的40%~60%氨氮占50%~60%亚硝酸盐氮和硝酸盐氮仅占0%~5%。

废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化为氮气,而达到从废水中脱氮的目的。

废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。

在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。

因而,废水的生物脱氮通常包括氨氮的硝化和亚硝酸盐氮及硝酸盐氮的反硝化两个阶段,只有当废水中的氨以亚硝酸盐氮和硝酸盐的形态存在时,仅需反硝化(脱氮)一个阶段.♦与传统的生物脱氮工艺相比,A/O脱氮工艺则有流程简短、工程造价低的优点。

该工艺与传统生物脱氮工艺相比的主要特点如下:①流程简单,构筑物少,大大节省了基建费用;②在原污水C/N较高(大于4)时,不需外加碳源,以原污水中的有机物为碳源,保证了充分的反硝化,降低了运行费用;③好养池设在缺养之后,可使反硝化残留的有机物得到进一步去除,提高出水水质;④缺养池在好养池之前,一方面由于反硝化消耗了一部分碳源有机物, 可减轻好养池的有机负荷,另一方面,也可以起到生物选择器的作用,有利于控制污泥膨胀;同时,反硝化过程产生的碱度也可以补偿部分硝化过程对碱度的消耗;⑤该工艺在低污泥负荷、长泥龄条件下运行,因此系统剩余污泥量少,有一定稳定性;⑥便于在常规活性污泥法基础上改造A1/0脱氮工艺;⑦混合液回流比的大小,直接影响系统的脱氮率,一般混合液回流比取200% ~500%,太高则动力消耗太大。

因此A1/O工艺脱氮率一般为70% ~80%,难于进一步提高。

三、污水处理工艺设计计算(一)、污水处理系统1、格栅设计流量:平均日流量Qd=3000m3/d=0.35m3/s则K2=1.42最大日流量Qmax=K2Qd=0.50m3/s设计参数:格栅倾角=60栅条间隙b=0.021m栅条水深h=0.4m过栅流速v=0.9m/s(1)栅槽宽度①栅条的间隙数n格栅设两组,按两组同时工作设计,一格停用,一格工作校核。

则n= ==31个②栅槽宽度B栅槽宽度一般比格栅宽0.2~0.3m取0.2m设栅条宽度S=10mm(0.01m)则栅槽宽度B=S(n-1) +bn+0.2=0.01 (31-1)+0.021 31+0.2=1.15m(2)通过格栅的水头损失hl①进水渠道渐宽部分的L1。

设进水渠宽B仁0.85m其渐宽部分展开角仁20进水渠道内的流速为0.77m/sL1= = =0.41m②栅槽与出水渠道连接出的渐窄部分长宽L2,mL2= = =0.21m③通过格栅的水头损失h1,mh1=h0k(k一般采用3)h0= sin ,二h1= sin k=2.42 sin60 3=0.097m设=2.42)(3)栅后槽总高度H, m设栅前渠道超高h2=0.3mH1= h+h1+h2=0.4+0.097+0.3=0.797 〜0.8m(4)栅槽总长度L1, mL=L1+L2+1.0+0.5+ =0.41+0.21.1.0+0.5+ =2.52m(式中H1=h+h2) (5)每日栅渣量W, m/3dw=式中,w1为栅渣量m3/10 m污水,格栅间隙为16~25mm时w1=0.10~0.05m /10 m3 污水;格栅间隙为30~50mm 时, w仁0.03~0.1m3/103m3 污水本工程格栅间隙为21mm,取W1=0.07m3/10m3污水W= =2.18 (m3/d ) 0.2 (m3/d)采用机械清渣2、提升泵站采用A1/O生物脱氮工艺方案,污水处理系统简单,污水只考虑一次提升。

污水经提升后入平流式沉砂池,然后自流通过缺养池、好养池、二沉池等。

设计流量Qmax=1800m3/h,采用3台螺旋泵,单台提升流量为900m3/h 其中两台正常工作,一台备用。

3.平流式沉池砂(1)沉沙池长度L, mL=vt (取v=0.25m/s,t=30s)则L=0.25 30=7.5m(2)水流端面面积A, m2A= = =2m2(3)池总宽度B, mB=nb 取n=2, b=0.6m)贝S B=2 0.6=1.2m⑷有效水深h2, m h2= = =1.7m(5)沉砂池容积v, m3V=(取x=30m3/106m3 污水,T=2d k2=1.42贝S V= =1.83m3(6)每个沉斗砂容积V0,m3设每个分格有2个沉沙斗,共4个沉砂斗则V0二=0.46m3(7)沉砂斗尺寸①沉砂斗上口宽a,ma= +a1式中h/3为斗高取h/3=0.35m, al为斗底宽取,a 1= 0.5m,斗壁与水平面的倾角55 )则a= +0.5=1.0m②沉砂斗容积V0, m3V0=h/3(2a2+2aa1+2a12)= (2 12 2 1 0.5 +2 0.5)2 =0.2m3(8)沉砂室高度h3 ,m采用重力排沙,设池底坡度为0.06,坡向砂斗,沉砂室有两部分组成:一部分为沉砂斗,另一部分为沉砂池坡向沉砂斗的过滤部分,沉砂室的宽度为2( L2+sj) +0.2L2= = =2.65mh3=h/3+0.06 L2=0.35+0.06 2.65=0.51m(9)沉砂池总高度H, m取超高h1=0.3mH=h1+h2+h3=0.3+1.7+0.51=2.51m(10)验算最小流速Vmin m/s在最小流速时,只用一格工作(n1=1)Vmi n= Qmi n=二=0.25m3/s则Vmin= = =0.25m/s> 0.15m/s(11)砂水分离器的选择沉砂池的沉砂经排砂装置排除的同时,往往是砂水混合体,为进一步分离出砂和水,需配套砂水分离器清除沉砂的间隔时间为2d,根据该工程的排砂量,选用一台某公司生产的螺旋水分离器。

该设备的主要技术性能参数为:进水砂水分离器的流量为1~3L/S,容积为0.6m3,进水管直径为100mm,出水管直径为100mm,配套功率为0.25KW4、A1/O生物脱氮工艺设计计算(1)好氧区容积V1V1=取Y=0.6;Kd=0.05)①出水溶解性B0D5为使出水所含B0D5降到20mg/L,出水溶解性B0D5浓度S应为:S=20- 1.42 x x T SS(4 kt)=20- 1.42 x 0.7 x 2-X-0.23 x 5)=6.41(mg/L)②设计污泥龄。

首先确定硝化速率(取设计pH=7.2),计算公式:二[0.47e0.098(T—15)][ ][ ][1 —0.0833(7.2—Ph)]=0.47e0.098(14— 15) x=0.462 X 0.958 X 0.606=0.247(d硝化反应所需的最小污泥龄===4 05 (d)选用安全系数K=3;设计污泥龄二K =3X 4.05=12.2(d)③好氧区容积V1, m3V1= =7482.38(m3)⑵好氧区容积V2V2=①需还原的硝酸盐氮量。

微生物同化作用去除的总氮NW:NW=0.124 =0.124 X =7.2(mg/L)被氧化的NH3-N=ffi水总氮量—出水氨氮量—用与合成的总氮量=40 —8—7.2=24.8(mg/L)所需脱硝量二进水总氮量-出水总氮量-用与合成的总氮量=40-15 —7.2=17.8(mg/L)需还原的硝酸盐氮NT=30000< 17.8 X =534(kg/d)②反硝化速率qdn.T=qdn,20 ( qdn20取0.12kgNO -N/(kgMLVSSd);取1.08。

)qdn.T=0.12 X 1.0—40=0.076(kgN0 -N/(kgMLVSS)③缺氧区容积V2= =2509.4( m3)缺氧区水力停留时间t2= = =0.084(d)=2.0(h)⑶曝气池总容积V总,m3V 总二V1+V2=7482.32+2509.4=9991.78m3系统总设计泥龄二好氧池泥龄+缺氧池泥龄=12.2+12.2 X =16.29d ⑷污泥回流比及混合液回流比①污泥回流比R。

设SVI=15Q回流污泥浓度计算公式:XR= X r (取1.2)XR= X 1.2=8000mg/L混合液悬浮固体浓度X (MLSS =4000mg/L污泥回流比R= X 100= X 100=100%(一般取50% ~100%)②混合液回流比R内。

混合液回流比R内取决与所要求的脱氮率。

脱氮率可用下式粗略估算:二二=62.5%r= = =167% ~ 200⑸剩余污泥量生物污泥产量:PX= = =1523.73kg/d对存在的惰性物质和沉淀池的固体流失量可采用下式计算:PS=Q( X1 —Xe) (Q 取30000m3/d)Ps=Q(X J Xe)=30000 X (0—80.126 —0.02)=1020kg/d剩余污泥量A X二PX+PS=1523.73+1020=2543.73kg/d去除每1kgB0D5产生的干泥量二二=0.61kgDs/kgBOD5⑹反应池主要尺寸①好氧反应池。

总容积V1=7482。

38m3,设反应池2组单组池容V1单===3741.19m3有效水深h=4.0m,单组有效面积S1单二二=935.30m3采用3廊道式,廊道宽b=6m,反应池长度L仁二=52m超高取1.0,则反应池总高H=4.0+1.0=5.0m②缺氧反应池尺寸总容积V2=2509.4m3设缺氧池2组,单组池容V2单二=1254.7m3有效水深h=4.1m,单组有效面积S2单二二=306.02m长度与好氧池宽度相同,为L=18 m池宽二二=17m⑺反应池进,出水计算①进水管。