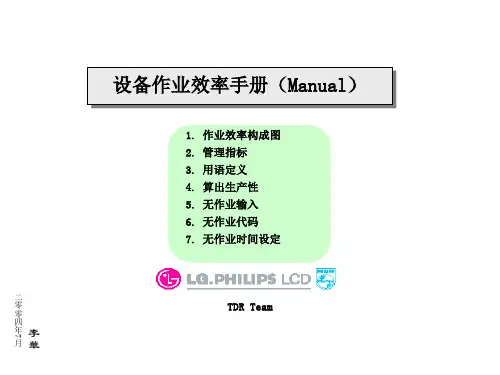

生产性管理Manual

- 格式:ppt

- 大小:651.50 KB

- 文档页数:20

药品共线生产质量管理指南英文English answer:Quality Management Guidelines for Co-line Production of Pharmaceutical Products.Introduction.Co-line production is a manufacturing process in which multiple products are produced on the same production line. This can be a cost-effective way to produce products, butit also poses some unique challenges to quality management.Quality Management System.The quality management system (QMS) for co-line production must be designed to ensure that all products are produced in accordance with their respective specifications. The QMS should include the following elements:A quality policy that defines the company's commitment to quality.A quality manual that describes the QMS.Standard operating procedures (SOPs) that describe how specific processes are to be performed.A quality assurance (QA) program to monitor and audit the QMS.A quality control (QC) program to test products and ensure that they meet specifications.Product Development.The product development process for co-line production must be carefully managed to ensure that products are compatible with each other and with the production line. The following steps should be taken during product development:Conduct a risk assessment to identify potential risks associated with co-line production.Develop a co-line production plan that outlines how products will be produced on the same line.Validate the co-line production plan to ensure that it is effective.Conduct a stability study to ensure that products are stable when produced on the same line.Manufacturing.The manufacturing process for co-line production mustbe carefully controlled to ensure that products are produced in accordance with their respective specifications. The following steps should be taken during manufacturing:Use dedicated equipment for each product.Clean and sanitize equipment between products.Follow SOPs for each process.Inspect products at critical control points.Test products to ensure that they meet specifications.Quality Assurance.The QA program for co-line production must be designedto monitor and audit the QMS to ensure that it is effective. The following steps should be taken during QA:Conduct regular audits of the QMS.Review product quality data.Investigate and resolve any quality issues.Quality Control.The QC program for co-line production must be designedto test products and ensure that they meet specifications. The following steps should be taken during QC:Test products at critical control points.Conduct stability testing.Release products for distribution only if they meet specifications.Conclusion.Co-line production can be a cost-effective way to produce pharmaceutical products, but it also poses some unique challenges to quality management. By following the guidelines outlined in this document, companies can ensure that they produce safe and effective products while minimizing the risk of cross-contamination and other质量问题.中文回答:药品共线生产质量管理指南。

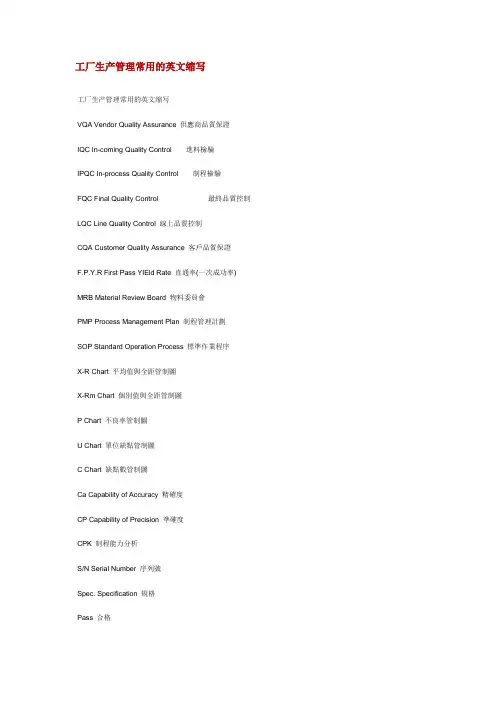

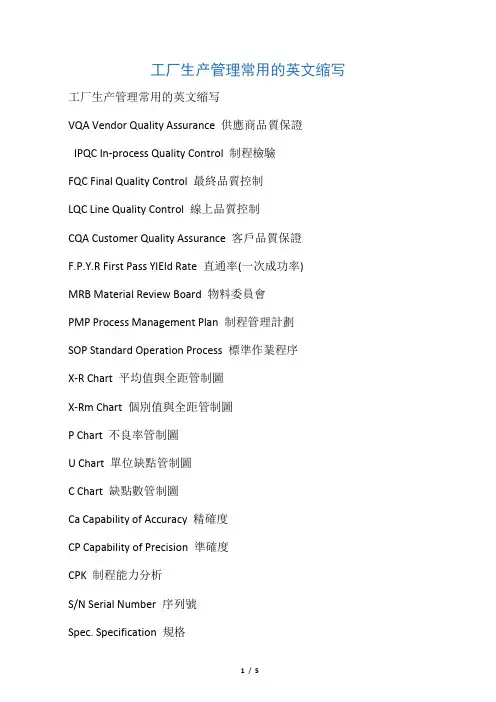

工厂生产管理常用的英文缩写工厂生产管理常用的英文缩写VQA Vendor Quality Assurance 供應商品質保證IQC In-coming Quality Control 進料檢驗IPQC In-process Quality Control 制程檢驗FQC Final Quality Control 最終品質控制LQC Line Quality Control 線上品質控制CQA Customer Quality Assurance 客戶品質保證F.P.Y.R First Pass YIEld Rate 直通率(一次成功率) MRB Material Review Board 物料委員會PMP Process Management Plan 制程管理計劃SOP Standard Operation Process 標準作業程序X-R Chart 平均值與全距管制圖X-Rm Chart 個別值與全距管制圖P Chart 不良率管制圖U Chart 單位缺點管制圖C Chart 缺點數管制圖Ca Capability of Accuracy 精確度CP Capability of Precision 準確度CPK 制程能力分析S/N Serial Number 序列號Spec. Specification 規格Pass 合格精选文库Fail 失敗NG No Good 不合格VER Version 版本ESD Electro-Static Discharge 靜電釋放(放電)DWG Drawing 圖紙ISO International Standard Organization 國際標準組織MBO Management By Objective 目標管理CAL Calibration (儀器)校正NCR No-Calibration Requirement勿需校正(免校)OEM Original Engineering Manufacture 原廠委托製造COMPAQ 美國COMPAQ電腦公司Fujitsu 日本富士通公司HP Hewlett-Packard 美國惠普公司QM Quality Manual 品質手冊QP Quality Procedure 品質程序書WI Working Instruction 作業規範OJT On Job Training 在職訓練(工作中教導)FIFO First In First Out 先進先出4M1E Man Machine Material Method Environment 人`機器`材料`方法`環境RMA Return Material Authorization 客戶退回PPM Part Per Million 10-6(百萬分之…)MIL Military(U.S) 美國軍事標準MIS Management Information System 管理認證公司精选文库TUV 德國認證公司UL 美國優力安全檢驗CE 歐盟認證公司SGS 英國遠東公證PM Production Market 產品市場M/N Manufacturing Notice 製造通告DCC Document Control Center 資料中心ECN Engineering Change Notice 工程變更通知ECR Engineering Change Request 工程變更需求DCN Document Change Notice 文件變更通知PE/ME Product Engineering/Manufacture Engineering 產品工程/製造工程EPR Engineering Pilot Run 工程試作HR Human Resource 人力資源IE/QE Industrial Engineering/Quality Engineering 工業工程/品質工程R&D Research & Design 研究開發PPR Production Pilot Run 生產試做AC/RE Accept/Reject 接收/拒收AQL Acceptable Quality Level 允收品質水準CR Critical Defect 嚴重缺點MA Major Defect 主要缺點MI Minor Defect 次要缺點QVL Qualified Vendor List 合格品質管理TQM Total Quality Management 全面品質管理精选文库PDCA Plan Do Check Action 計劃`實施`檢查`行動MTBF Mean Time Between Failures 平均失效間隔時間QCDS Quality Cost Delivery Service 品質`成本`交期`服務SPC Statistical Process Control 統計制程管制FMEA Failure Mode Effective Analysis 失效模式分析SWOT Strength Weakness Opportunity Threat 強勢,弱勢,机會,危机ORT On-going Reliability Test 持續可靠度實驗DMR Defect Material Review 不良材料審核SCAR Supplier Corrective Action Requirement 供應商矯正措施需求GR&R Gauge Reproducibility and Repeatability 量測系統再生性與再現性DOE Design of Experiment 實驗設計法QCC Quality Control Circle 品管圈(品質改善小組)COQ Cost of Quality 品質成本PCBA Inspection Instruction PCBA檢驗指導書Production Inspection Instruction 生產檢驗指導書OQA Inspection Procedure OQA檢驗程序Critical Parts List 主要零件清單Bar Code Control List 條碼控制清單Test Bug List 測試不良清單Test Equipment List 測試設備清單R&D Design Test Report R&D設計測試報告P4 Reliability Test Report P4可靠度測試報告Trouble Shooting Guide 引導如何解決問題。

工厂生产管理常用的英文缩写工厂生产管理常用的英文缩写VQA Vendor Quality Assurance 供應商品質保證IPQC In-process Quality Control 制程檢驗FQC Final Quality Control 最終品質控制LQC Line Quality Control 線上品質控制CQA Customer Quality Assurance 客戶品質保證F.P.Y.R First Pass YIEld Rate 直通率(一次成功率)MRB Material Review Board 物料委員會PMP Process Management Plan 制程管理計劃SOP Standard Operation Process 標準作業程序X-R Chart 平均值與全距管制圖X-Rm Chart 個別值與全距管制圖P Chart 不良率管制圖U Chart 單位缺點管制圖C Chart 缺點數管制圖Ca Capability of Accuracy 精確度CP Capability of Precision 準確度CPK 制程能力分析S/N Serial Number 序列號Spec. Specification 規格Pass 合格Fail 失敗NG No Good 不合格VER Version 版本ESD Electro-Static Discharge 靜電釋放(放電)DWG Drawing 圖紙ISO International Standard Organization 國際標準組織MBO Management By Objective 目標管理CAL Calibration (儀器)校正NCR No-Calibration Requirement勿需校正(免校)OEM Original Engineering Manufacture 原廠委托製造COMPAQ xxCOMPAQ電腦公司Fujitsu xx富士通公司HP Hewlett-Packard 美國惠普公司QM Quality Manual 品質手冊QP Quality Procedure 品質程序書WI Working Instruction 作業規範OJT On Job Traing 在職訓練(工作中教導)FIFO First In First Out 先進先出4M1E Man Machine Material Method Environment人`機器`材料`方法`環境RMA Return Material Authorization 客戶退回PPM Part Per Million 10-6(百萬分之…)MIL Military(U.S)美國軍事標準MIS Management Information System 管理認證公司TUV xx認證公司UL xx優力安全檢驗CE 歐盟認證公司SGS 英國遠東公證PM Production Market 產品市場M/N Manufacturing Notice 製造通告DCC Document Control Center 資料中心ECN Engineering Change Notice 工程變更通知ECR Engineering Change Request 工程變更需求DCN Document Change Notice 文件變更通知PE/ME Product Engineering/Manufacture Engineering 產品工程/製造工程EPR Engineering Pilot Run 工程試作HR Human Resource 人力資源IE/QE Industrial Engineering/Quality Engineering 工業工程/品質工程R&D Research & Design 研究開發PPR Production Pilot Run 生產試做AC/RE Accept/Reject 接收/拒收AQL Acceptable Quality Level 允收品質水準CR Critical Defect 嚴重缺點MA Major Defect 主要缺點MI Minor Defect 次要缺點QVL Qualified Vendor List 合格品質管理TQM Total Quality Management 全面品質管理PDCA Plan Do Check Action 計劃`實施`檢查`行動MTBF Mean Time Between Failures 平均失效間隔時間QCDS Quality Cost Delivery Service 品質`成本`交期`服務SPC Statistical Process Control 統計制程管制FMEA Failure Mode Effective Analysis 失效模式分析SWOT Strength Weakness Opportunity Threat 強勢,弱勢,机會,危机ORT On-going Reliability Test 持續可靠度實驗DMR Defect Material Review 不良材料審核SCAR Supplier Corrective Action Requirement 供應商矯正措施需求GR&R Gauge Reproducibility and Repeatability 量測系統再生性與再現性DOE Design of Experiment 實驗設計法QCC Quality Control Circle 品管圈(品質改善小組)COQ Cost of Quality 品質成本PCBA Inspection Instruction PCBA檢驗指導書Production Inspection Instruction 生產檢驗指導書OQA Inspection Procedure OQA檢驗程序Critical Parts List 主要零件清單Bar Code Control List 條碼控制清單Test Bug List 測試不良清單Test Equipment List 測試設備清單R&D Design Test Report R&D設計測試報告P4 Reliability Test Report P4可靠度測試報告Trouble Shooting Guide 引導如何解決問題。

编号:NT-SW/QEO-2011质量环境、职业健康和安全管理手册Quality Environment Occupational Health and Safety Management Manual文件编号:QEO-SW-2011版本号:第 A /0 版编写:安环部审核:批准:发布日期: 2011年10月20日实施日期: 2012年1月1日发放编号:受控标识:目录第一章封面1 封面 (1)2 目录 (2)3 批准 (5)4 任命书 (6)5 修改认定页 (7)第二章质量环境职业健康安全管理体系概述 (8)1 公司简介 (8)2 质量环境职业健康安全管理方针、目标 (9)2.1管理方针: (9)2.2质量目标: (9)2.3环境目标: (9)2.4职业健康安全目标: (9)3工作准则: (9)4公司组织机构图 (10)第三章质量、环境、职业健康和安全 (11)1、总则 (11)2、应用 (11)3、标准、术语和定义 (11)4 管理体系 (12)4.1 总要求 (12)4.2 文件要求 (12)4.2.1 总则 (12)4.2.2 管理手册 (12)4.2.3 文件控制 (13)4.2.4 记录控制 (13)5 管理职责 (14)5.1 管理承诺 (14)5.2 以顾客为关注焦点 (14)5.3 公司质量、环境、职业健康安全管理方针 (14)5.3.1管理方针 (14)5.3.2公司管理方针理解: (15)5.3.3公司在制定管理方针过程中,应作到: (15)5.4 质量、环境、职业健康安全管理目标 (15)5.4.1管理目标 (15)5.4.2 责任分解 (16)5.4.3 质量、环境、职业健康安全管理体系策划 (16)5.4.4 环境因素的识别与评价 (17)5.4.5 危险源辨识、风险评价和风险控制 (17)5.4.6法律法规与其他要求 (18)5.4.7 环境和职业健康安全管理方案 (18)5.5 职责、权限和沟通 (19)5.5.2 管理者代表 (23)5.5.3 内部沟通 (23)5.5.4 环境信息沟通 (24)5.5.5 职业健康安全协商和沟通 (24)5.6 管理评审 (24)5.6.1 总则 (24)5.6.2 评审输入 (24)5.6.3 评审输出 (25)6 资源管理 (25)6.1 资源提供 (25)6.2 人力资源 (25)6.2.1 总则 (25)6.2.2 能力、意识和培训 (26)6.3 基础设施 (26)6.4 工作环境 (27)7 过程管理 (27)7.1 产品实现的策划 (27)7.2 与顾客有关的过程 (28)7.2.1 与产品有关的要求的确定 (28)7.2.2 与产品有关的要求的评审 (29)7.2.3 与顾客沟通 (29)7.4 采购 (29)7.4.1 采购过程 (29)7.4.2 采购信息 (30)7.4.3 采购产品的验证 (30)7.5 生产和服务提供 (30)7.5.1 生产和服务提供的控制 (30)7.5.2 生产和服务提供过程的确认 (31)7.5.3 标识和可追溯性 (31)7.5.4 顾客财产 (32)7.5.5 产品防护 (32)7.6 监视和测量装置的控制 (32)7.7 环境运行控制 (33)7.8 职业健康安全运行控制 (33)7.9 应急准备和响应 (34)8 测量分析和改进 (34)8.1 总则 (34)8.2 监视和测量 (34)8.2.1 顾客满意 (34)8.2.2 内部审核 (35)8.2.3 过程的监视和测量 (35)8.2.4 产品的监视和测量 (36)8.2.5 环境、安全的监测和测量 (36)8.3 不合格品控制 (36)8.4 数据分析 (37)8.4.1 数据的收集 (37)8.4.2 数据分析 (38)8.5 改进 (38)8.5.1 持续改进 (38)8.5.2 纠正措施 (38)8.5.3 预防措施 (39)质量环境职业健康安全管理休系手册发布令关于颁布实施公司《质量、环境和职业健康安全管理手册》的命令公司所属各室、部:依据GB/T19001--2008《质量管理体系要求》、ISO14001:2004《环境管理体系要求及使用指南》和 GB/T28001--2001《职业健康安全管理体系规范》,结合公司实际情况,制订了公司《质量、环境和职业健康安全管理方针手册》,特批准发布。

版本:A 修改次数:受控□非受控□分发号:2004—健康、安全与环境管理手册HEALTH SAFATY ENVIRONMENT MANAGEMENT MANUAL(BN/HSE-A-2004)2004-12-03发布 2004-12-26实施XX胜利油田XX滨南采油厂发布XX胜利油田XX滨南采油厂文件编号:BN/HSE-A-2004管理手册版本:A发放编号:2004—控制状态:2004.12.03发布XX胜利油田XX滨南采油厂2004.12.26执行手册管理1 总则1.1 目的确保HSE管理体系所涉及的部门使用有效版本,并履行规定的HSE职责。

1.2 适用X围本手册适用于胜利油田XX滨南采油厂各部门及所属单位。

1.3 职责安全环保科是HSE管理手册的归口管理部门。

2 手册管理的实施2.1 编写依据和审核本手册依据《胜利油田健康、安全与环境管理体系指导意见》并参照相关国家及行业标准,由安全环保科负责组织编写,管理者代表负责审核。

2.2 批准发布和发放本手册由滨南采油厂厂长批准、发布。

安全环保科对HSE手册统一编号,登记造册、发放。

领取部门(单位)和人员履行签字手续。

2.3 使用和保管的控制采油厂所使用的手册为受控文件,手册持有者要妥善保管,不得污损、丢失、复制、涂改、外借或转送。

调离本厂时应将手册交回原发放单位。

2.4 更改由于采油厂内外部环境变化,组织结构或其他条件的变更,HSE管理手册需要修改部分内容时,由安全环保科负责向管理者代表提出书面更改建议,经厂长批准后,由安全环保科负责修改并下发修改通知单。

2.5 换版修改内容多、篇幅大或体系发生变化时,如改版,需经最高管理者同意后,由安全环保科负责换版。

2.6 手册的解释权归采油厂安全环保科。

目录批准与授权书 (1)单位简介 (1)滨南采油厂HSE管理承诺书 (1)方针和目标 (1)滨南采油厂HSE管理体系 (2)体系要素及其相互作用承诺 (1)方针 (2)策划 (6)实施与运行 (17)检查和纠正措施 (5)管理评审和持续改进 (1)附录一滨南采油厂厂区平面图附录二滨南采油厂HSE管理网络图附录三滨南采油厂HSE管理组织机构图附录四滨南采油厂HSE管理体系职能分配表附录五程序文件目录附录六作业文件目录附录七手册更改记录附录八法律、法规、标准及要求清单(另行提供)附录九重大危害及环境因素清单(另行提供)健康、安全与环境管理手册BN/HSE-A-2004版本:A 修改码:0批准与授权书实施日期:2004.12.26第1页共1页批准与授权书为了对采油厂的生产活动实施健康、安全与环境一体化管理,依据《胜利油田健康、安全与环境管理体系指导意见》,建立滨南采油厂健康、安全与环境管理体系,现批准《健康、安全与环境管理手册》A版(修改码:0),由采油厂HSE管理委员会发布,于2004年12月26日起正式实施。

Quality ManualISO9001-2008质量手册目录 Table of Contents章节(Chapter) 内容(Contents)0 目录Table of Contents0.1 质量手册颁布令Quality Manual Approval Statement0.2 公司简介Company Introduction0.3 管理者代表任命书Management Representative Appointing Letter0.4 质量政策Quality Policy0.5 质量手册说明Quality Manual Description0.6 质量管理体系结构图Quality Management System Structure Chart1.0 质量管理体系过程间的关系图Process Relation Map of QMS2.0 质量管理体系过程职能分配表QMS Process Function Distribution Table3.0 ISO9001条文与本公司程序文件对照表Comparison Table of Standard and Quality Procedure4.1 质量管理体系总要求Quality Management System General Requirements4.2 文件要求Documentation Requirements5.1/5.2 管理职责Management Responsibility5.3 质量方针Quality Policy5.4 体系策划System Planning5.5.1/5.5.2 职责、权限Responsibility and Authority5.5.3 内部沟通Internal Communication5.6 管理评审Management Review6.0 资源管理Resource Management7.1 产品实现的策划Product Realization Planning7.2 与顾客有关的过程Customer-related Process7.3 设计和开发Research and Development7.4 采购Purchasing7.5.1 生产和服务的提供Production and Service Provision7.5.3 标识和可追溯性Identification and Traceability7.5.5 产品防护Product Preservation7.6 监控和测量装置的控制Control of Monitoring and Measurement Device8.1 策划Plan8.2.1 顾客满意Customer Satisfaction8.2.2 内部审核Internal Audit8.2.3 过程监视和测量Monitoring and Measurement of Process 8.2.4 产品监视和测量Monitoring and Measurement of Product 8.3 不合格品控制Non-conforming Product Control8.4 数据分析Data Analysis8.5 改进Improvement9.0 质量手册管理办法Quality Manual Management Method10.0 更改记录Revision History0.1质量手册颁布令 Quality Manual Approval Statement本公司根据GB/T19001-2008 (ISO9001:2008)《质量管理体系——要求》,结合本公司实际,建立了质量管理体系,编写了本公司的《质量手册》。

工厂常用英语词汇一览表以下是一份包含工厂常用英语词汇的一览表:1. Raw materials(原材料)2. Production line(生产线)3. Assembly line(装配线)4. Manufacturing(制造)5. Quality control(质量控制)6. Inventory management(库存管理)7. Procurement(采购)8. Supply chain(供应链)9. Logistics(物流)10. Warehousing(仓储)11. Packaging(包装)12. Shipping(运输)13. Distribution(分销)14. Lean manufacturing(精益生产)15. Just-in-time (JIT)(准时生产)16. Six Sigma(六西格玛)17. Production planning(生产计划)18. Equipment maintenance(设备维护)19. Safety procedures(安全程序)20. Workstation(工作台)21. Operator(操作员)22. Supervisor(主管)23. Shift(班次)24. Overtime(加班)25. Cost analysis(成本分析)26. Efficiency(效率)27. Productivity(生产力)28. Waste reduction(减少浪费)29. Batch production(批量生产)30. Continuous production(连续生产)31. Quality assurance(质量保证)32. Defect(缺陷)33. Reject rate(废品率)34. Production target(生产目标)35. Lead time(交货时间)36. Breakdown(故障)37. Preventive maintenance(预防性维护)38. Standard operating procedures(标准操作程序)39. Work in progress(在制品)40. Finished goods(成品)41. Scrap(废料)42. Hazardous materials(危险物质)43. Environmental regulations(环境法规)44. Health and safety regulations(健康和安全规定)45. Engineering drawings(工程图纸)46. Machine operators(机器操作员)47. Parts inventory(零件库存)48. Replenishment(补货)49. Quality testing(质量测试)50. Training programs(培训计划)51. Low-cost labor(低成本劳动力)52. Efficiency improvement(效率提升)53. Cost reduction(成本降低)54. Just-in-case inventory(备用库存)55. Demand forecasting(需求预测)56. Supplier relationship management(供应商关系管理)57. Product specifications(产品规格)58. Assembly instructions(装配说明)59. Product inspection(产品检查)60. Order fulfillment(订单执行)61. Production capacity(生产能力)62. Rejection rate(拒绝率)63. Recycling(回收利用)64. Waste management(废物管理)65. Cost of goods sold(销售成本)66. Batch size(批量大小)67. Cycle time(循环时间)68. Equipment downtime(设备停机时间)69. Root cause analysis(根本原因分析)70. Continuous improvement(持续改进)71. Material handling(物料搬运)72. Kanban system(看板系统)73. Work instructions(工作说明)74. Quality management system(质量管理体系)75. Export regulations(出口法规)76. Production schedule(生产计划表)77. Safety equipment(安全设备)78. Production efficiency(生产效率)79. Performance metrics(绩效指标)80. Hazard identification(危险识别)81. Production costs(生产成本)82. Workforce allocation(员工分配)83. Waste disposal(废物处理)84. Quality standards(质量标准)85. Defect analysis(缺陷分析)86. Production volume(生产量)87. Energy consumption(能源消耗)88. Material waste(材料浪费)89. Continuous training(持续培训)90. Safety inspections(安全检查)91. Automation(自动化)92. Maintenance schedule(维修计划)93. Non-conforming products(不合格产品)94. Quality audits(质量审核)95. Workforce productivity(员工生产率)96. Material shortage(材料短缺)97. Defective parts(有缺陷的零件)98. Production delays(生产延迟)99. Quality improvement(质量改进)100. Cost control(成本控制)101. Supply chain management(供应链管理)102. Quality control inspector(质量控制检查员)103. Production supervisor(生产主管)104. Safety training(安全培训)105. Production target(生产目标)106. Cost reduction initiatives(成本降低计划)107. Waste elimination(浪费消除)108. Process improvement(流程改进)109. Material handling equipment(物料搬运设备)110. Production efficiency analysis(生产效率分析)111. Machine maintenance schedule(机器维护计划)112. Non-compliance(不符合)113. Quality assurance program(质量保证计划)114. Inventory management system(库存管理系统)115. Production line efficiency(生产线效率)116. Safety guidelines(安全指南)117. Production capacity planning(生产能力规划)118. Material specifications(物料规格)119. Quality control procedures(质量控制程序)120. Lean management principles(精益管理原则)121. Waste reduction strategies(减少浪费策略)122. Defect prevention(缺陷预防)123. Production reporting(生产报告)124. Cost analysis report(成本分析报告)125. Workstation layout(工作台布局)126. Safety protocols(安全协议)127. Supply chain optimization(供应链优化)128. Production forecasting(生产预测)129. Quality improvement initiatives(质量改进计划)130. Production schedule adherence(生产计划符合情况)131. Waste management system(废物管理系统)132. Emergency response plan(应急响应计划)133. Production downtime(生产停机时间)134. Quality control standards(质量控制标准)135. Equipment calibration(设备校准)136. Material handling procedures(物料搬运程序)137. Quality control checklist(质量控制清单)138. Production data analysis(生产数据分析)139. Lean production techniques(精益生产技术)140. Production cost tracking(生产成本追踪)141. Waste reduction goals(减少浪费目标)142. Defect tracking(缺陷追踪)143. Production efficiency metrics(生产效率指标)144. Safety procedures manual(安全程序手册)145. Supplier evaluation(供应商评估)146. Production process optimization(生产流程优化)147. Material handling efficiency(物料搬运效率)148. Quality control documentation(质量控制文件)149. Production target achievement(生产目标达成情况)150. Cost estimation(成本估算)151. Workforce training(员工培训)152. Waste disposal system(废物处理系统)153. Emergency drills(紧急演习)154. Production capacity utilization(生产能力利用率)155. Quality control measures(质量控制措施)156. Equipment maintenance records(设备维护记录)157. Material handling policies(物料搬运政策)158. Quality control system implementation(质量控制系统实施)159. Lean production implementation(精益生产实施)160. Production cost analysis(生产成本分析)在工厂工作中,我们经常会遇到各种需要使用专业术语的场景。

现场混装炸药生产安全管理规程 1 范围 本标准规定了现场混装炸药生产过程中的危险性物料爆炸品认可和分项管理、设备与设施、装车、运输、混装(含作业现场)、储存、试验与销毁、人员、应急处理等方面的安全管理要求。

本标准适用于现场混装炸药。

2 规范性引用文件 下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 6722 爆破安全规程 GB 6944 危险货物分类和品名编号 GB 13392 道路运输危险货物车辆标志 GB 14371 危险货物运输爆炸品认可、分项程序及配装要求 GB 14372-2005 危险货物运输爆炸品认可、分项试验方法和判据 GB/T 14659 民用爆破器材术语 GB/T 17582 工业炸药分类和命名规则 GB/T 18564.1道路运输液体危险货物罐式车辆 第1部分 金属常压罐体技术要求 GB 20300-2006 道路运输爆炸品和剧毒化学品车辆安全技术条件 GB 50016 建筑设计防火规范 GB 50089 民用爆破器材工程设计安全规范 GB 50394 入侵报警系统工程设计规范 JT 617 汽车运输危险货物规则 JT 618 汽车运输、装卸危险货物作业规程 WJ 9063 民用爆破器材专用生产设备安全使用年限管理规定 WJ 9065 民用爆炸物品危险作业场所监控系统设置要求 《汽车报废标准》国家经济贸易委员会/国家计划委员会/国内贸易部/机械工业部/公安部/国家环境保护局 1997.7.15 国经贸经[1997]456号 《生产安全事故报告和调查处理条例》 中华人民共和国国务院 2007.6.1 第493号令 ST/SG/AC.10/11/Rev.5《关于危险货物运输的建议书 试验和标准手册》第五修订版 (Recommendations on the transport of dangerous goods Manual of Tests and criteria -5th revised edition) 3 术语和定义 GB 50089、GB/T 14659和GB/T 17582确立的以及以下术语和定义适用于本文件。

1.公司简介Company Profile2.颁布令Statement为适应市场需要,增强公司竞争及管理能力,按照ISO3834-2《金属材料熔化焊质量要求-第2部分:完整质量要求》和EN1090-2 《钢结构和铝结构的施工- 第2部分:钢结构用技术要求》编制完成了《焊接质量管理手册》,现予以批准颁布实施。

本手册是公司ISO 9001质量管理体系的补充,是指导公司建立并实施完整焊接质量管理体系的纲领和行动准则。

全体员工必须遵照执行。

To meet the market requirements and strengthen competition and managing ability of the company, <Welding Quality Management Manual> has edited and completed according to ISO 3834-2 <Quality requirements for fusion welding of metallic materials- part 2: Comprehensive quality requirements> and EN 1090-2<Execution of steel structures and aluminium structures- part 2: Technical requirements for steel structures>. Now, it is authorized and brought into effect.This manual is the supplement document of the ISO 9001 quality management system, and the creed and action guideline for the company to establish and enforce the comprehensive quality requirements for welding. The staff of the company must comply and enforce it.总经理(签字):General Manager:3.焊接质量管理手册说明Welding Quality Management Manual Explanation 3.1 手册内容依据ISO3834-2、EN1090-2标准要求并结合本公司实际情况编制而成,包括:Content of the manual according to the requirements of ISO 3834-2 & EN 1090-2 standard, and we edited the manual combining with practice of the company, it includes:a)公司焊接质量管理体系的认证范围,包含ISO 3834-2、EN1090-2的全部要求。