基于CFD数值模拟的磁选机内部结构的优化设计

- 格式:pdf

- 大小:1.51 MB

- 文档页数:5

基于CFD流场分析的多工况多约束条件的叶片优化设计方法与实验研究的开题报告一、选题背景与研究意义叶片是压气机、风力机、汽轮机等各类旋转机械中重要的部件之一,其优化设计对提高机械的能效、降低能耗以及提升机械稳定性和寿命具有重大意义。

随着计算机技术的不断发展和CFD(Computational Fluid Dynamics)技术在工程实践中的不断应用,基于CFD流场分析的叶片优化设计方法成为了研究热点之一,但现有研究主要关注于单工况、单约束条件的叶片优化设计,难以满足工程实际中多工况、多约束条件的叶片优化需求。

因此,本研究旨在基于CFD流场分析,提出一种适用于多工况、多约束条件的叶片优化设计方法,并通过实验研究验证该方法的有效性,为工程实践中叶片优化设计提供技术支撑和理论指导。

二、研究内容与技术路线本研究主要包括以下内容:1. 建立叶片优化设计模型:基于CFD技术和叶片叶片流动场模型,建立适用于多工况、多约束条件的叶片优化设计模型,包括流线型、叶片截面形状和切口角度等设计变量。

2. 设计变量筛选与参数化:根据叶片优化设计模型,选择合适的设计变量,并进行参数化处理,以便进一步进行优化。

3. 叶片优化设计:以建立的优化模型为基础,采用NSGA-II(Non-dominated Sorting Genetic Algorithm-II)算法进行多目标优化,实现多工况、多约束条件下的叶片优化设计。

4. 实验研究:将所设计的优化叶片样品制作出来,并进行实验研究,测试其气动性能和结构强度等指标,并和已有的叶片进行对比分析,验证所设计叶片的优化效果和实用性。

技术路线如下图所示:三、研究预期成果1. 提出适用于多工况、多约束条件下的叶片优化设计方法,为工程实践中叶片优化设计提供技术支撑和理论指导。

2. 建立并优化了一批具有优异气动性能和结构强度的叶片样品,并进行实验研究,验证设计方法的优化效果和实用性,为提高旋转机械的能效、降低能耗以及提升机械稳定性和寿命具有重要意义。

基于cfd煤矿灾变协同控风的数值模拟与优化研究摘要:一、研究背景及意义二、CFD技术简介三、煤矿灾变协同控风数值模拟方法四、优化策略及结果分析五、结论与展望正文:基于CFD煤矿灾变协同控风的数值模拟与优化研究一、研究背景及意义在我国,煤矿安全生产事故时有发生,给国家和人民带来巨大的经济损失和生命财产安全威胁。

煤矿灾变过程中,风速、温度、瓦斯浓度等参数的变化对事故发展及人员安全密切相关。

因此,研究煤矿灾变协同控风技术对于预防矿难事故、提高矿井安全性具有重要意义。

本文采用计算流体动力学(CFD)技术,对煤矿灾变协同控风进行数值模拟与优化研究。

二、CFD技术简介计算流体动力学(Computational Fluid Dynamics,简称CFD)是一种通过数值方法和计算机模拟研究流体流动的工程技术。

在煤矿领域,CFD技术可以用于模拟矿井风流场、温度场、瓦斯场等,为矿井通风设计与优化提供科学依据。

三、煤矿灾变协同控风数值模拟方法1.建立数学模型:根据煤矿灾变过程的物理本质,建立描述风流、瓦斯、热量传输的数学方程组。

2.网格划分:将矿井空间划分为若干网格,用于离散化求解。

3.数值求解:采用有限元、有限体积等数值方法,求解离散化后的方程组。

4.模型验证与分析:通过现场实测数据对模型进行验证,分析数值模拟结果的可信度。

四、优化策略及结果分析1.优化矿井通风参数:根据数值模拟结果,调整风量、风速、风机布置等,实现矿井通风系统的优化。

2.灾变预警与应急措施:分析不同灾变场景下矿井风流场的变化,为矿井灾变预警提供依据。

同时,研究协同控风措施,降低事故风险。

3.结果分析:对比优化前后的矿井通风效果,评估优化策略的实际应用价值。

五、结论与展望本文通过基于CFD的煤矿灾变协同控风数值模拟与优化研究,为矿井通风设计与安全管理提供了新的技术手段。

基于CFD的风力发电机械结构模拟与优化一、引言随着环境保护意识的不断增强,清洁能源的重要性日益凸显。

风力发电作为一种可再生能源形式,通过利用风能将其转化为电能,成为当前最为广泛应用的清洁能源之一。

然而,在风力发电领域中,机械结构的设计和优化至关重要。

本文将介绍一种基于计算流体力学(CFD)的风力发电机械结构模拟与优化方法。

二、风力发电机械结构概述风力发电机械结构主要由风轮、发电机和传动装置组成。

风轮是将风能转化为机械转动能的关键部件,其叶片的设计和布局直接影响能量捕捉效率。

发电机则是将机械能转化为电能的关键装置,其输出功率受到多种因素的影响,如转速和负载等。

传动装置则用于将风轮的机械转动能顺利传递给发电机,同时调节转速以适应不同风速条件。

三、基于CFD的风轮流场模拟CFD是一种基于数值计算的流体力学模拟方法,能够模拟和分析流体在不同条件下的流动行为。

在风力发电机械结构中,风轮的设计和优化是重中之重。

通过CFD技术,可以对风轮的流场进行详细模拟,并优化叶片的设计。

首先,在风轮模拟中,需要确定合适的边界条件和穿越网格。

利用风洞试验得到的风速分布和风向数据,可以作为CFD模拟的边界条件。

然后,在计算网格中划分三维空间,以模拟风轮的流动行为。

接下来,进行CFD模拟计算,得到风轮的叶片表面压力分布、气流速度矢量图等重要参数。

通过分析这些参数,可以确定风轮在不同工况下的叶片受力情况和能量捕获效率。

最后,通过CFD优化算法,根据所得到的模拟结果,调整风轮的叶片设计进行优化。

例如,可以通过改变叶片的形状、切割角度、长度等参数,来提高风轮的整体效率。

CFD模拟和优化算法的迭代过程,能够帮助工程师们快速找到最优的叶片设计方案。

四、基于CFD的发电机分析与优化除了风轮的优化外,风力发电机械结构中的发电机也需要进行分析和优化。

发电机的转速、负载和温度等因素,直接影响发电效率和安全性。

通过CFD模拟,我们可以模拟发电机的热流场分布和温度变化。

车用后处理器内部流动数值模拟和结构优化李志勇(东风朝阳柴油机有限责任公司 朝阳 122000)摘要:利用AVL FIRE软件,对某柴油机所用后处理器(DOC+POC)进行内部流动数值模拟,研究其流动分布均匀性及压力降的情况。

在不改变载体体积的条件下,对后处理器扩压器的锥角进行优化,从而改善载体前端的入流条件,获得较好的流动分布均匀性并减小一定的压力降。

关键词:柴油机;后处理器;数值模拟;AVL FIRE引言日益严格的排放法规和迫于降低成本的市场压力,各大汽车厂的主机生产厂都把改善后处理器的性能,提高其使用寿命和对其进行流动结构优化设计作为一个重要的研究课题[1,2]。

后处理器的有效和高效利用很大程度取决其流动特性,如流速分布不均匀直接影响载体上催化剂的利用效率,还会造成载体中心区域的气流速度和温度过高,加剧催化剂的劣化速度,速度分布对催化转化器的起燃特性和热响应也有较大的影响。

同时,较大的压力损失制约了发动机的输出功率,从而影响燃油的经济性。

因此,后处理器内流动特性已成为提高其转化效率和耐久性的重要考虑因素,随之流动结构优化设计也成为当前排放研究的热点之一[3]。

本文通过AVL FIRE软件,对某柴油机所用后处理器(DOC+POC)进行内部流动数值模拟,研究其流动分布均匀性及压力降的情况。

并在不改变载体体积的条件下,对后处理器扩压器的锥角进行优化,从而改善载体前端的入流条件,获得较好的流动分布均匀性并减小一定的压力降。

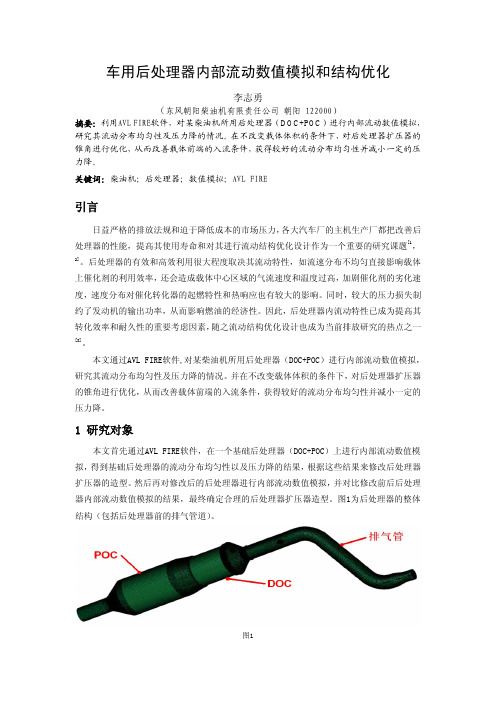

1 研究对象本文首先通过AVL FIRE软件,在一个基础后处理器(DOC+POC)上进行内部流动数值模拟,得到基础后处理器的流动分布均匀性以及压力降的结果,根据这些结果来修改后处理器扩压器的造型。

然后再对修改后的后处理器进行内部流动数值模拟,并对比修改前后后处理器内部流动数值模拟的结果,最终确定合理的后处理器扩压器造型。

图1为后处理器的整体结构(包括后处理器前的排气管道)。

图1图2为修改前的后处理器扩压器造型,图3为修改后的后处理器扩压器造型。

基于CFD的选粉机分级过程数值模拟刘校兵;刘传慧;刘平;綦海军【期刊名称】《化工进展》【年(卷),期】2013(32)3【摘要】为研究颗粒在选粉机内的分级过程,在对颗粒受力进行理论分析的基础上,对涡流空气选粉机SLK5500分级室平面进行了稳态和非稳态的CFD数值模拟,在稳态模拟中考察了颗粒运动轨迹和分级效率,在非稳态模拟中考察了颗粒的实时运动规律.最后得出,颗粒在选粉机内的分级过程是一个概率事件,粒径较小的颗粒进入细粉的概率大,进入粗粉的概率小,而粒径较大的颗粒进入细粉的概率小,进入粗粉的概率大.通过数值模拟对颗粒的实时运动进行了仿真,为选粉机结构改造和操作参数优化提供了模拟方法和数据基础.%In order to study the classification process of particles in the classifier SLK5500, CFD numerical simulations for eddy current classifier under both steady and unsteady states were conducted. The simulations were based on theoretical analysis for the granules of force. Particle trajectory and classification efficiency were investigated in the steady state simulation. Particle real-time motion law was investigated in the unsteady state simulation. Results showed that the particles classification processes are random events. Smaller particles were more possible to go fine powdered state than into the coarse particle state, vice versa.【总页数】5页(P538-542)【作者】刘校兵;刘传慧;刘平;綦海军【作者单位】西南科技大学制造科学与工程学院,四川绵阳621010【正文语种】中文【中图分类】TB44【相关文献】1.立磨选粉机操作参数对分级流场影响的数值模拟 [J], 綦海军;李双跃;李翔;李庭婷;任朝富2.基于迅速分级原理的涡流选粉机分级区研究 [J], 李双跃;李进春;任朝富;李洪3.立磨选粉机操作参数对分级区压力分布数值模拟分析 [J], 岳大鑫;綦海军;童聪;李双跃4.立磨选粉机分级环间距对分级性能的影响 [J], 李翔;綦海军;李双跃5.选粉机分级室壳体倾角数值模拟与试验研究 [J], 岳大鑫;李进春;李双跃因版权原因,仅展示原文概要,查看原文内容请购买。

O-SEPA选粉机内部流场数值模拟的方法选择范增晓;姜大志;黄亿辉【摘要】O-SEPA选粉机的内部结构复杂,相对于传统试验方法,模拟仿真可以反映出其内部流场的情况.基于CFD理论使用有限体积CFD分析软件Fluent 6.3对O-SEPA1000选粉机内部三维流场进行数值模拟是比较经济可行的一种方法.在数值模拟过程中,其选择方法尤为重要,直接关系到数值模拟是否成功,结果是否足够精确.经过试验验证,文中讨论的方法比较准确地反映了选粉机内部流场的各种特性.%Due to the complexity of the internal structure of O-SEPA classifier the flow field can be more readilysimulated when comparing with the traditional experimental methods. Method selection is very important in this process, Because it directly decises the success of numerical simulation and the precision of the obtained results. The numerical simulation based on CFD theory and commercial finite volume code FLUENT 6. 3 is an economy and effective method. The experimental result shows that the simulation by this method can accurately display the characteristics of the internal flow field.【期刊名称】《江南大学学报(自然科学版)》【年(卷),期】2011(010)005【总页数】5页(P568-572)【关键词】CFD理论;数值模拟;方法选择【作者】范增晓;姜大志;黄亿辉【作者单位】江南大学机械工程学院,江苏无锡214122;江南大学机械工程学院,江苏无锡214122;江南大学机械工程学院,江苏无锡214122【正文语种】中文【中图分类】TP391.9O-SEPA选粉机对内部流场的稳定性有比较高的要求,内部流场在要求的工作状态下持续稳定,选粉机才能有比较高的选粉效率,达到良好的选粉效果,充分发挥出O-SEPA选粉机的选粉优势[1]。

1242022年4月上 第07期 总第379期0.引言计算流体力学(CFD)是由数学理论、流体力学、数值计算分析、计算几何及计算机科学等交叉产生的一门应用基础学科,主要用于流动、传导等相关物理现象的数值模拟。

随着人们的深入研究,计算流体力学在各种流动现象和工业、工程应用方面都具有强大的生命力,并广泛应用于航空航天、水利工程、矿业工程、环境工程等各领域。

采矿和矿物加工过程中有很多的流动现象,本文主要在查阅有限文献的基础上,对CFD 在采矿及矿物加工工程中的应用进行简单的综述。

1. CFD 在采矿方面的应用采矿过程中矿区的通风、粉尘等有害气体排出、充填料浆输送等问题严重影响着矿山的安全生产,基于上述问题,学者们结合现场情况,利用计算流体力学(CFD)技术进行了气体及料浆的分布和流动等研究工作,为采矿的安全与防治提供理论指导。

为研究采矿工作面合理通风方式、防治自然发火以及瓦斯治理技术,胡千庭等[1]应用CFD 数值模拟技术对煤矿采空区中瓦斯的流动及分布规律进行了较为详细的研究。

通过引用采空区的空间形状、塌落度情况以及配合采空区中瓦斯流量等参数,构建地下空间等长壁工作面的三维模型,并自定义了瓦斯的流动形态模型及边界条件,从而建立采空区的基本形态模型,随后利用采空区现场检测得出的瓦斯浓度和抽放等数据对建立的基本形态模型进行校验。

通过CFD 模型模拟最终发现,采空区中回风巷中最高瓦斯浓度可以达到80%。

同时由资料了解,目前利用CFD 对瓦斯在采空区内流动的规律进行模拟是当下的热点,也是当下研究瓦斯流动最有效的方法之一。

在充填料浆浓管道输送的研究中,吴迪等[2]为解决某铁矿充填料浆的管道自流输送问题,采用固-液两相流理论和CFD 方法,构建在管道中充填料浆自流输送的两相流控制方程,利用Gambit 构造实际管道三维模型,在Fluent 的3D 解算器中进行数值模拟。

根据问题的需要,模拟采用Realizable k-ε湍流模型。

基于CFD的三相分离装置工作性能仿真与参数分析的开题报告一、研究背景和意义近年来,随着化工、环保、能源等行业的快速发展和对高效、节能、环保三相分离装置日益增长的需求,越来越多的研究者开始关注对三相分离装置的研究。

三相分离装置是一种将混合物分离成三个组分的设备,广泛应用于化工领域中液-液-固体、气-液-固体混合物的分离,具有效率高、能耗低、操作方便等优点。

对三相分离装置的研究可以提高液-液-固体、气-液-固体混合物的分离效率,同时也可以节约生产成本,减少资源浪费。

传统的三相分离装置设计需要进行大量的实验研究和试验,成本高、周期长、数据难以获取。

随着计算机技术的不断发展,基于计算流体力学(CFD)技术的三相分离装置仿真技术正在得到越来越广泛的应用。

采用CFD技术可以准确、高效地研究三相分离装置在不同气体、液体、固体组分比例下的工作性能,优化设备设计,提高设备运行效率。

二、研究内容和方法本研究的研究内容是基于CFD技术对三相分离装置的工作性能进行仿真模拟,并基于仿真结果对装置的关键参数进行分析和优化,包括:1.对三相分离装置内部流场分布进行数值模拟,计算不同气体、液体、固体组分比例下的分离效率和流体动力学参数,比较不同工况下的工作性能。

2.采用ANSYS Fluent软件对三相分离装置内部的流体运动规律进行数值计算,模拟各流场中的流速、压力、流量等参数变化情况,建立模型的数学方程组。

3.基于仿真结果分析三相分离装置工作的关键参数,如进料速度、搅拌速度、分离板系数等因素对设备性能的影响,选择优化方案。

本研究采用流体动力学仿真模拟方法,通过对三相分离装置内部流体流动规律建立数学方程组,采用ANSYS Fluent软件进行计算,对设备的工作性能进行模拟分析,优化关键参数对设备性能的影响,从而实现对三相分离装置的优化。

三、研究预期结果通过本研究,可以得到以下预期结果:1.基于CFD技术建立的三相分离装置工作性能模型,可以提高三相分离装置的设计效率和运行效率,实现对设备的优化设计和性能调整。