液压缸设计资料及计算表

- 格式:xls

- 大小:323.00 KB

- 文档页数:60

液压缸设计计算说明 系统压力为1p =25 MPa本系统中有顶弯缸、拉伸缸以及压弯缸。

以下为这三种液压缸的设计计算。

一、 顶弯缸 1 基本参数的确定(1)按推力F 计算缸筒内径D根据公式 3.5710D -=⨯ ① 其中,推力F=120KN系统压力1p =25 MPa带入①式,计算得D= 78.2mm ,圆整为D = 80 mm (2)活塞杆直径d 的确定确定活塞杆直径d 时,通常应先满足液压缸速度或速比的要求,然后再校核其结构强度和稳定性。

若速比为ϕ,则d = ② 取ϕ=1.6,带入②式,计算得d =48.9mm ,圆整为d =50mm8050D d ϕ===1.6 (3)最小导向长度H 的确定对一般的液压缸,最小导向长度H 应满足202L DH ≥+ ③ 其中,L 为液压缸行程,L=500mm带入③式,计算得H=65mm (4)活塞宽度B 的确定活塞宽度一般取(0.6~1.0)B D = ④ 得B=48mm~80mm ,取B=60mm (5)导向套滑动面长度A 的确定在D <80mm 时,取(0.6~1.0)A D = ⑤ D >80mm 时,取(0.6~1.0)A d = ⑥ 根据⑤式,得A=48mm~80mm ,取A=50mm (6)隔套长度C 的确定 根据公式2A BC H +=-⑦ 代入数据,解得C=10mm 2 结构强度计算与稳定校核 (1)缸筒外径缸筒内径确定后,有强度条件确定壁厚δ,然后求出缸筒外径D 1假设此液压缸为厚壁缸筒,则壁厚1]2D δ=⑧ 液压缸筒材料选用45号钢。

其抗拉强度为σb =600MPa 其中许用应力[]b nσσ=,n为安全系数,取n=5将数据带入⑧式,计算得δ=8.76mm故液压缸筒外径为D 1=D+2δ=97.52mm ,圆整后有 D 1=100mm ,缸筒壁厚δ=10mm (2)液压缸的稳定性和活塞杆强度验算按速比要求初步确定活塞杆直径后,还必须满足液压缸的稳定性及其强度要求。

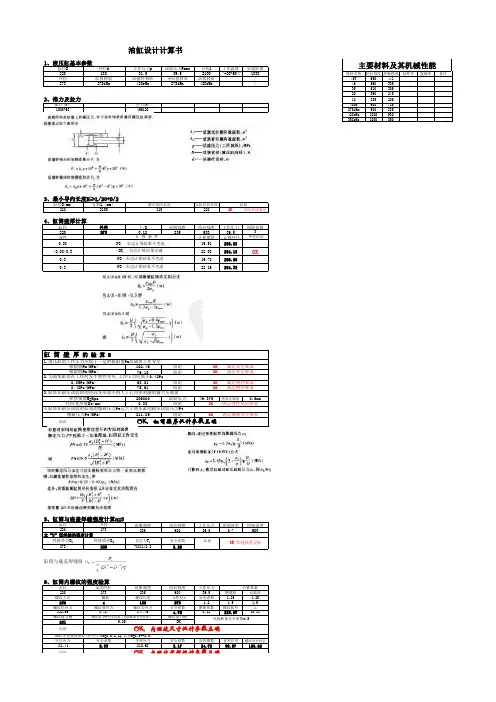

缸径D 杆径d 工作压力p 试验压力Pmax行程l 工作温度安装距离22018031.539.52100‘-20~60℃1880材料名称抗拉强度屈服强度延伸率收缩率备注外径缸筒材质活塞杆材质导向套材质活塞材质/45T 65044127327SiMn42CrMo27SiMn42CrMo/45590335355103052039024510335205推力(N)拉力(N)40Cr 980785150076349612027SiMm 98083542CrMo 108093035CrMo1000850缸径D(mm)行程L(mm)实际导向长度2202100220缸径外径δ/D 屈服强度抗拉强度工作压力保险系数2202730.1283598039.53条件计算壁厚 计算外径 外径结论0.0819.51259.03>0.08<0.322.08264.15OK0.319.78259.560.322.16264.32102.46结论79.13结论63.01结论75.61结论206000试验压力49.375密封压缩量0.5mm0.33结论211.29结论缸径外径屈服强度抗拉强度工作压力焊接效率焊接强度22027383598039.50.7600焊接外径D 1焊接底径D 2抗拉力F 1安全系数结论2732257881148.85.25缸径缸筒外径屈服强度抗拉强度工作压力22027383598039.5静载荷动载荷螺纹大径螺距螺纹长度*外径*安全系数 1.25 1.2523041002731.2 1.5 1.5螺纹拉应力螺纹剪应力螺纹合应力安全系数摩擦系数螺纹底径螺纹底径安全系数132.5937.27147.464.720.12225.6710.31螺纹退刀槽螺纹退刀槽231OK,牙拉应力安全系数牙剪应力安全系数有效圈数有效长度螺纹外径验证411.41 2.03210.68 3.1724.7298.87120.62油缸设计计算书1、液压缸基本参数2、推力及拉力3、最小导向长度H≥L/20+D/2最小导向长度结论215OK, 导向长度满足4、缸筒壁厚计算计 算 条 件NO, 右边计算结果不考虑OK, 右边计算结果正确NO 右边计算结果不考虑NO 右边计算结果不考虑1.液压缸的工作压力应低于一定的极限值Pm以确保工作安全极限值Pm(MPa)OK, 满足安全要求极限值Pm(MPa)OK, 满足安全要求2.为避免缸体在工作时发生塑性变形,工作压力应低于0.42Ps0.35Ps(MPa)OK, 满足朔性要求0.42Ps(MPa)OK, 满足朔性要求3.缸体在耐压试验时的径向变形量不得大于孔用密封圈的最大压缩量弹性模数E=Mpa 径向变形量Db(mm)OK, 满足弹性变形要求4.缸体在耐压试验时缸筒的爆破压力Pe远大于液压缸的耐压试验压力Pt爆破压力Pe(MPa)OK, 满足爆破安全要求5、缸筒与底盖焊缝强度计算n=5立“U”型焊缝的强度计算螺纹退刀槽安全系数(危险断面安全系数)9.25螺纹牙的强度验算(外径计算n=3,5,8,12,其余n=1.5--2.5)OK, 内螺纹牙型设计参数正确OK, 内螺纹尺寸设计参数正确主要材料及其机械性能缸 筒 壁 厚 的 验 算 B结论结论结论缸筒与底盖焊缝强度危险断面安全系数n>5OK, 缸筒壁厚设计参数正确OK,焊缝强度足够6、缸筒内螺纹的强度验算拧紧系数缸径杆径(mm)杆尾心部(mm)屈服强度抗拉强度22018009301080静载荷动载荷有杆腔压力无杆腔压力安全系数 1摩擦系数安全系数 21.25-1.52.5--439.522.5 1.250.12 1.2 1.2螺纹大径螺距螺纹长度杆尾(mm)螺纹底径肩甲压应力安全系数1404120135.6733.6164.26螺纹拉应力螺纹剪应力螺纹合应力安全系数螺纹退刀底径退刀槽应力安全系数41.2020.0353.8617.27134.6719.8554.41牙拉应力安全系数牙剪应力安全系数有效圈数有效长度螺纹外径验证7.56123.06 3.87192.247.9031.6166.14合力安全系数10.1092.06实际推力F(N)活塞杆弯曲失稳临界力(N)安全系数(3.5-6)活塞杆横截面惯性矩(m 4)活塞杆径(m)安装距L B (m)缸径(mm)压力(MPa)F F Kn k I =π*d 4/64d L B D P A F=(π*D 2/4)*P AF K =(π2*E 1*I*106)/(K 2*L B 2)n k =F K /F 0.000051530.181.822039.51500763113017592.175.30675537材料弹性模数E (MPa)实际弹性模数E1(MPa)油缸安装形式K E E1前端法兰,刚性固定有导向0.5210000180000前端法兰,耳环固定有导向0.7支撑,无导向2后端法兰,固定有导向1侧向载荷F(N)70000最长活塞杆长度L1(mm)2250速度V 0.35最小导向间长度L2(mm)215缸筒内径D 220侧向冲击负荷有导向套长度Hmin(mm)6选用导向环长度(mm)20活塞杆危险截面拉应力活塞杆危险截面剪应力合应力缸筒螺纹危险断面拉应力7、活塞杆强度校核OK, 内螺纹牙型设计参数正确OK, 螺纹尺寸设计参数正确拧紧系数 螺纹牙的强度验算(外径计算n=3,5,8,12,其余n=1.5--2.5)OK, 外螺纹设计参数正确活塞杆抗弯性校核液压缸导向系数K结论结论结论OK, 外螺纹设计参数正确螺纹牙剪切应力螺纹牙拉应力OK, 活塞杆抗弯性符合要求8、导向环长度计算Hmin>F*S/3.14б*D*(1/3)螺纹牙剪切应力 螺纹牙拉应力活塞杆肩甲压应力。

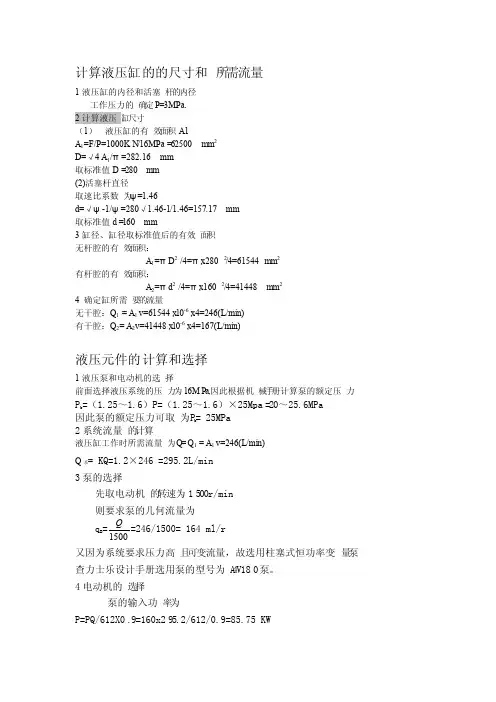

计算液压缸的的尺寸和所需流量1液压缸的内径和活塞杆的内径工作压力的确定P=3MPa.2计算液压缸尺寸(1) 液压缸的有效面积A1A 1=F/P=1000K N /16MPa =62500 mm 2D=√4 A 1/π=282.16 mm取标准值D =280 mm(2)活塞杆直径取速比系数为ψ=1.46d=√ψ-1/ψ=280√1.46-1/1.46=157.17 mm取标准值d =160 mm3缸径、缸径取标准值后的有效面积无杆腔的有效面积:A 1=πD 2 /4=πx280 2/4=61544 mm 2有杆腔的有效面积:A 2=πd 2 /4=πx160 2/4=41448 mm 24 确定缸所需要的流量无干腔:Q 1 = A 1 v=61544x 10-6 x4=246(L/min)有干腔:Q 2= A 2v=41448x 10-6 x4=167(L/min)液压元件的计算和选择1液压泵和电动机的选择前面选择液压系统的压力为16M P a,因此根据机械手册计算泵的额定压力 P b =(1.25~1.6)P=(1.25~1.6)×25Mpa =20~25.6MPa因此泵的额定压力可取为P b = 25MPa 2系统流量的计算液压缸工作时所需流量为Q = Q 1 = A 1 v=246(L/min)Q 系= KQ=1.2×246 =295.2L/min3泵的选择先取电动机的转速为1500r/min则要求泵的几何流量为q B =1500Q =246/1500= 164 ml/r 又因为系统要求压力高且可变流量,故选用柱塞式恒功率变量泵 查力士乐设计手册选用泵的型号为A 4V180泵。

4电动机的选择泵的输入功率为P=PQ/612X0.9=160x295.2/612/0.9=85.75 KW查机械设计手册得电动机的型号为Y 280M -4其输出功率为90kw 转速为1480r/min5油箱容积的计算锻压机械油箱的有效容量一般为泵每分钟流量的5~7倍。

液压缸设计计算实例液压缸是一种常用于工业设备中的液压传动装置,主要由一个活塞、一个油缸和两个密封件组成。

它通过液压力将活塞推动,从而实现各种机械运动或工艺过程。

液压缸的设计计算主要包括以下几个方面:液压缸的尺寸计算、密封件的设计和选择、液压缸的工作压力计算、液压缸的材料和结构设计。

下面以液压缸在机械设备中的应用为例,进行设计计算。

液压缸的油缸内径可以根据活塞面积计算得到,油缸内径=2×√(A/π)=2×√(0.04/π)≈0.36m。

为了方便选用标准化油缸,取油缸内径为0.35m。

根据液压缸的工作行程和速度,可以计算出整个工作周期的时间 t=行程/速度=1000mm/0.5m/s=2000s。

液压缸的密封件设计和选择也是重要的一步。

常见的密封元件有油封、活塞密封圈和导向环等。

根据液压缸的工作压力和速度,可以选择适用的密封件类型和尺寸,确保密封性能以及使用寿命。

液压缸的工作压力计算也是必要的。

液压缸工作时,会受到工作压力的作用,为了保证液压缸的安全性和可靠性,需要计算液压缸允许的最大工作压力。

液压缸的最大工作压力一般按照材料、工艺和安全要求确定,常用的安全系数为2倍。

根据工作压力和安全系数,可以计算出液压缸最大允许工作压力为12.5MPa×2=25MPa。

液压缸的材料和结构设计也需要考虑。

液压缸常用的材料有铸铁、铝合金和不锈钢等,根据具体的应用场景和要求选择适合的材料。

液压缸的结构设计包括油缸壁厚、密封件槽设计、支撑结构等,需要根据实际情况和安全性要求进行设计。

综上所述,液压缸设计计算涉及液压缸的尺寸计算、密封件的设计和选择、液压缸的工作压力计算、液压缸的材料和结构设计等方面。

通过合理计算和选取,可以设计出安全可靠的液压缸,满足机械设备的工作需求。

液压缸结构活塞密封活塞杆密封液压油缸的主要技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2. 进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.255.油缸行程;6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。

应该说是合格与不合格吧?好和合格还是有区别的。

二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸的主要指标之。

液压油缸常用计算公式液压油缸常用计算公式非标液压、机电、试验、工控设备开发研制。

液压缸无杆腔面积A=3.14*40*40/10000000 (平方米)=0.005024(平方米)泵的理论流量Q=排量*转速=32*1430/1000000 (立方米/分)=0.04576(立方米/分)液压缸运动速度约为V=0.95*Q/A=0.104 m/min所用时间约为T=缸的行程/速度=L/V=0.8/0.104=8 (秒)上面的计算是在系统正常工作状态时计算的,如果溢流阀的安全压力调得较低,负载过大,液压缸的速度就没有上面计算的大,时间T就会增大.楼主应把系统工作状态说得更清楚一些. 其实这是个很简单的问题:你先求出油缸的体积,会求吧,等于:4021238立方毫米;然后再求出泵的每分钟流量,需按实际计算,效率取92%(国家标准),得出流量为:32X1430X1000X92%=42099200立方毫米;两数一除就得出时间:0.0955分钟,也就是5.7秒,至于管道什么流速什么的东西根本不要考虑,影响比较少.油缸主要尺寸的确定方法1.油缸的主要尺寸油缸的主要尺寸包括:缸筒内径、活塞缸直径、缸筒长度以及缸筒壁厚等。

液压油缸的主要设计技术参数一、液压油缸的主要技术参数:1.油缸直径;油缸缸径,内径尺寸。

2. 进出口直径及螺纹参数3.活塞杆直径;4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以,高于16乘以5.油缸行程;6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。

7.油缸的安装方式;达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。

应该说是合格与不合格吧好和合格还是有区别的。

二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。

液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面:1.最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸的主要指标之。

液压油缸常用计算公式液压油缸常用计算公式项目公式符号意义液压油缸面积(cm 2 ) A =πD 2 /4 D :液压缸有效活塞直径(cm) 液压油缸速度(m/min) V = Q / A Q :流量(l / min)液压油缸需要的流量(l/min) Q=V×A/10=A×S/10t V :速度(m/min) S :液压缸行程(m) t :时间(min)液压油缸出力(kgf) F = p × AF = (p × A) -(p×A)p :压力(kgf /cm 2 )非标液压、机电、试验、工控设备开发研制。

液压缸无杆腔面积A=*40*40/ (平方米)=(平方米)泵的理论流量Q=排量*转速=32*1430/1000000 (立方米/分)=(立方米/分) 液压缸运动速度约为V=*Q/A= m/min所用时间约为T=缸的行程/速度=L/V==8 (秒) 上面的计算是在系统正常工作状态时计算的,如果溢流阀的安全压力调得较低,负载过大,液压缸的速度就没有上面计算的大,时间T就会增大.楼主应把系统工作状态说得更清楚一些.其实这是个很简单的问题:你先求出油缸的体积,会求吧,等于:4021238立方毫米;然后再求出泵的每分钟流量,需按实际计算,效率取92%(国家标准),得出流量为:32X1430X1000X92%=立方毫米;两数一除就得出时间:分钟,也就是秒,至于管道什么流速什么的东西根本不要考虑,影响比较少.油缸主要尺寸的确定方法1.油缸的主要尺寸油缸的主要尺寸包括:缸筒内径、活塞缸直径、缸筒长度以及缸筒壁厚等。

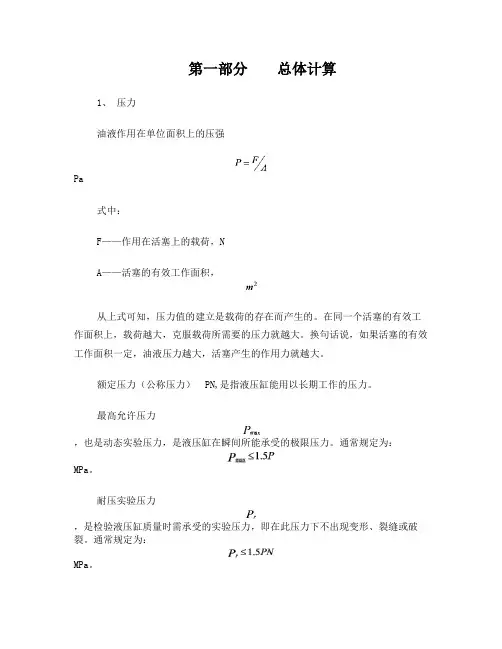

第一部分总体计算1、压力油液作用在单位面积上的压强Pa式中:F——作用在活塞上的载荷,NA——活塞的有效工作面积,从上式可知,压力值的建立是载荷的存在而产生的。

在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。

换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。

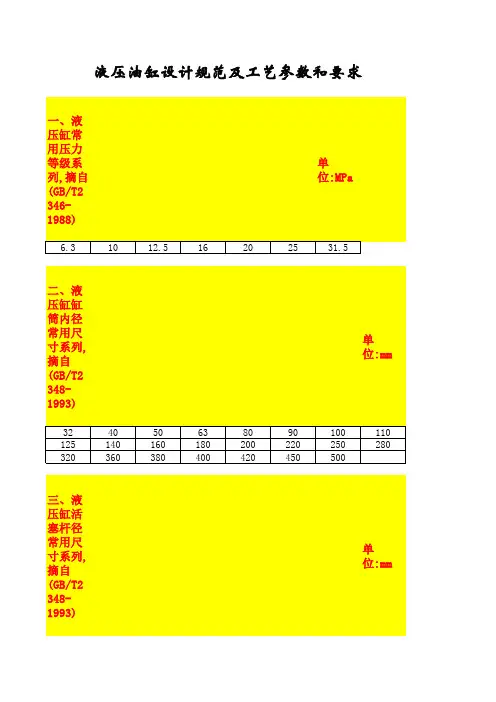

额定压力(公称压力)PN,是指液压缸能用以长期工作的压力。

最高允许压力,也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

通常规定为:MPa。

耐压实验压力,是检验液压缸质量时需承受的实验压力,即在此压力下不出现变形、裂缝或破裂。

通常规定为:MPa。

液压缸压力等级见表1。

表1 液压缸压力等级单位MPa压力范围0~2.5 >2.5~8 >8~16 >16~32 >32 级别低压中压中高压高压超高压2、流量单位时间内油液通过缸筒有效截面的体积:L/min由于L 则L/min对于单活塞杆液压缸:当活塞杆伸出时当活塞杆缩回时式中:V——液压缸活塞一次行程中所消耗的油液体积,L;t——液压缸活塞一次行程所需的时间,min;D——液压缸缸径,m;d——活塞杆直径,m;——活塞运动速度,m/min。

3、速比液压缸活塞往复运动时的速度之比:式中:——活塞杆的伸出速度,m/min;——活塞杆的缩回速度,m/min;D——液压缸缸径,m;d——活塞杆直径,m。

计算速比主要是为了确定活塞杆的直径和是否设置缓冲装置。

速比不宜过大或过小,以免产生过大的背压或造成因活塞杆太细导致稳定性不好。

4、液压缸的理论推力和拉力活塞杆伸出时的理推力:N活塞杆缩回时的理论拉力:N式中:——活塞无杆腔有效面积,;——活塞有杆腔有效面积,;P——工作压力,MPa;D——液压缸缸径,m;d——活塞杆直径,m。

5、液压缸的最大允许行程活塞行程S,在初步确定时,主要是按实际工作需要的长度来考虑的,但这一工作行程并不一定是油缸的稳定性所允许的行程。

为了计算行程,应首先计算出活塞的最大允许计算长度。

油缸出力与速度计算1.柱塞油缸:①柱塞的推力F =(吨)(P:液体工作压力kgf/cm2 d:柱塞直径cm)②柱塞的运动速度V =(mm/s)(Q:总输入油的流量L/min d:柱塞直径m)2.活塞油缸:(无杆腔为工作腔)①工作行程的推力F =(吨) (不考虑有背压)(P:液体工作压力kgf/cm2 D:油缸内径cm)F ,=(吨) (考虑回油腔有背压)(P:液体工作压力kgf/cm2 P,,:液体背压压力kgf/cm2 d:活塞杆直径m)②活塞工作行程的运动速度V下=(mm/s)(Q:油泵供给油缸的流量L/min D:油缸内径m)③从活塞杆腔排油的流量Q排=(L/min)(Q:油泵供给油缸的流量L/min D:油缸内径m d:活塞杆直径m)④回程的拉力F =(吨) (不考虑有背压)(P:液体工作压力kgf/cm2 D:油缸内径cm d:活塞杆直径cm )F ,=(吨) (考虑回油腔有背压)(P:液体工作压力kgf/cm2 P,,:液体背压压力kgf/cm2 d:活塞杆直径cm)⑤活塞回程工作的运动速度V回=(mm/s)(Q:油泵供给油缸的流量L/min D:油缸内径m)⑥从无杆腔排油的流量Q排=(L/min)(Q:油泵供给油缸的流量L/min D:油缸内径m d:活塞杆直径m)注:一般工件的压制速度为设备空载下午速度的0.25~0.4倍。

(用于变量柱塞泵)油缸的公称压力主要用来克服工件的变形抗力(P变)或工作阻力,同时还必须克服运动部件的摩擦阻力(P摩),密封装置的摩擦阻力(P密),启动或制动换向时的惯性力(P惯),以及油缸排油腔的背压力(P排)。

液压机可取P摩+P密=10%~20%P变(P惯、P排可忽略)油缸部分结构设计计算1.油缸缸径的确定油缸公称压力和工作压力选定后,活塞式油缸内径(排油腔直接回油箱):(mm)(F:油缸公称压力 KN p:液体工作压力kgf/cm2 )如果为柱塞式油缸,加上两边间隙值即可,一般锻造油缸为10~15mm;铸造油缸为15~20mm;行程长的取大值,反之取小值。