常用热处理炉型的选择

- 格式:wps

- 大小:11.50 KB

- 文档页数:1

热处理炉课程设计炉型中温实验箱式电阻炉学院专业学号学生姓名指导教师日期目录一设计任务书二炉型的选择三确定炉体结构尺寸3.1 炉膛尺寸3.2 炉体材料及结构3.3 炉衬尺寸四砌体平均表面积计算4.1 炉顶平均面积4.2 炉墙平均面积4.3 炉底平均面积五验证炉体结构设计的合理性5.1 求热流5.2 验算界面温度5.3 验算炉壳温度六炉子热效率计算七空炉升温时间的计算8.1 体积计算8.2 蓄热量的计算八电热元件的选择及计算九参考文献十设计小结一、热处理炉设计任务书编号:05专业年级班级:学号:姓名:(一)、基本条件1.炉型:中温实验箱式电阻炉2.最高工作温度:850℃3.炉壁外壳温度≤65℃4.炉膛尺寸(L×B×H)mm:400×250×200;5.空炉升温时间:≤60分钟7.额定功率4KW8.电源:三相,380V9.加热组件接法:星形(二)、设计要求1.砌体部分2.电热组件及接线部分、炉盖、炉壳构架3.标定主要技术数据(1)额定功率(2)额定电压(3)额定温度(4)电源相数(5)电热组件接法(6)炉膛有效尺寸(7)炉膛尺寸(8)空炉升温时间(9)外形尺寸4.提交资料(1)纸质和电子版本的《设计计算说明书》,规格:A4(2)纸质和电子版本的炉子总图(AutoCAD绘制),幅面:A1mm 240==胆外耐内H H mm344252220H H mm 394252220B B mm 49252220L L =⨯+⨯+==⨯+⨯+==+⨯+=耐内耐外耐外 保温层尺寸:尺寸比较复杂,中间有支撑材料,这里只给出其厚度。

上、下、左、右、后面,包括炉门,厚度mm 115=温H四、验证炉体结构设计的合理性由于炉子结构比较对称,故作统一数据处理。

将炉门做为前墙处理,结构与其他部分的炉墙结构一样如下图:1s =52mm,2s =115mm 根据书[1] P 24公式(1-63) ∑++⋯++-=212211a s s s t t q nnn λλλ对于炉墙散热,先假设界面上的温度及炉壳温度,℃600′2=tmm 290B =耐内 mm 240=耐内Hmm344H mm 394B mm 492L ===耐内耐外耐外mm 115=温H'2t 满足要求。

热处理炉课程设计炉型管式电阻炉学院专业材料工程学号学生姓名指导教师日期设计任务书编号02材料冶金学院专业年级班级:材料工程学号:姓名:一、基本条件1.炉型:管式电阻炉2.用途:实验室作化学分析、物理测定及热电偶检定等加热用。

3.额定温度:1000℃4.炉壁外壳温度≤80℃5.炉膛尺寸:φ50×600(㎜)6.功率:5Kw7.电源:220V8.加热元件:高电阻合金二、设计要求1.砌体部分2.电热元件及接线部分、炉盖、炉壳构架3.标定主要技术数据(1)额定功率(2)额定电压(3)额定温度(4)电源相数(5)电热元件接法(6)炉膛有效尺寸(7)炉膛尺寸(8)空炉升温时间(9)外形尺寸4.提交资料(1)纸质和电子版本的《设计计算说明书》,规格:A4(2)纸质和电子版本的炉子总图(AotuCAD绘制),幅面:A1指导教师:前言热处理是现代机械工业的一项重要基础技术,通常像轴、轴承、齿轮、连杆等重要的机械零件和工模具都是要经过热处理的,而且,只要选材合适,热处理得当,就能使机械零件和工模具的使用寿命成倍、甚至十几倍地提高。

配合热处理进行的基本设备就是热处理炉。

我国热处理炉在近些年发展迅速,许多的技术实现了革新与突破,但是不可否认我国与西方国家还存在相当大的差距,许多先进的可控气氛炉还必须要依赖进口,此次的坩埚电阻炉结构比较简单,设计起来容易与书本上的知识联系起来。

管式电阻炉外形呈一横置的圆柱体,它安置于由薄钢板制成的底座上。

炉壳系用薄钢板圈焊制成,工作室为一由石英耐火材料制成的管形炉膛,炉膛外表面制有螺旋形的单丝槽,加热元件铁铬铝合金绕于丝槽内,炉膛两端用耐火材料制成的炉圈固定于炉盖上,炉膛与炉壳之间用硅藻土砖、耐火纤维等砌筑为保温层。

目录一炉型的选择 1 二确定炉体结构尺寸 12.1、炉膛尺寸 12.2、炉衬材料及厚度 1三炉子散热的计算 1 四炉子空蓄热计算 2五空炉升温时间计算 3六功率的分配 3七电热元件材料选择及计算 37.1、求1000℃时电热元件的电导率 37.2、确定电热元件的表面功率 47.3、每组电热元件的功率 47.4、每组电热元件端电压 47.5、线状电热元件直径 47.6、每组电热元件长度及质量 47.7、校核电热元件表面负荷 47.8、电热元件在炉膛的布置 5八炉子的技术指标 5九参考文献5十设计小结 6设计项目计算内容计算结果一、炉型的选择二、确定炉体结构的尺寸三、炉子散热的计算一、炉型的选择根据设计任务书给的生产特点,拟选用管式电阻炉,并用220V的交流电压。

常用的热处理设备可以分为以下几类:

1. 炉窑类:包括炉窑、炉膛、炉膛炉等。

炉窑类设备主要用于加热和保温处理,常见的有电阻炉、气体炉、真空炉等。

2. 淬火设备:用于对金属材料进行淬火处理,使其获得所需的硬度和强度。

常见的淬火设备有盐浴淬火炉、油浴淬火炉、水淬设备等。

3. 回火设备:用于对淬火后的金属材料进行回火处理,以减轻内应力和提高韧性。

常见的回火设备有回火炉、回火炉膛等。

4. 等离子设备:利用等离子体的高温和高能量对材料进行表面改性和处理。

常见的等离子设备有等离子喷涂设备、等离子刻蚀设备等。

5. 氮化设备:用于对金属材料进行氮化处理,以提高其硬度和耐磨性。

常见的氮化设备有氮化炉、氮化炉膛等。

6. 淬火油设备:用于提供淬火油,对金属材料进行淬火处理。

常见的淬火油设备有淬火油槽、淬火油泵等。

以上是常见的热处理设备分类,不同的设备适用于不同的热处理工艺和材料。

热处理炉标准

热处理炉是一种用于对金属材料进行热处理的设备。

热处理是指通过控制材料的加热和冷却过程,改变材料的结构和性能,以达到特定要求的工艺过程。

热处理炉标准是为了保证热处理炉的质量和性能,确保热处理工艺能得到正确的执行和有效的结果而制定的。

以下是一些常见的热处理炉标准:

1. ASTM A275/A275M-18 标准:这个标准规定了无缝背心炉和连续炉的设计和制造要求。

2. AMS 2750 标准:这是航空航天材料和工艺的标准,旨在确保材料和部件在航空航天行业的使用中能够满足性能要求。

该标准包括热处理炉的校准和过程要求。

3. ISO 15730 标准:这个标准规定了热处理设备的性能要求和使用方法。

4. NADCAP 标准:这个标准由航空航天和国防工业的合作组织制定,旨在确保供应商的产品和服务能够满足航空航天和国防工业的质量要求。

热处理炉是其中的一项审查内容。

此外,不同国家和地区可能还制定了自己的热处理炉标准,例如美国的AMS-H-6875、英国的BS2M-54等。

总之,热处理炉标准的制定是为了保证热处理过程的质量和安全,并确保材料和部件能够满足特定的性能要求。

供应商和用户应该遵循相应的标准来选择、使用和维护热处理炉。

热处理电阻炉设计一、 设计任务设计一箱式电阻炉,计算和确定主要项目,并绘出草图。

基本技术条件:(1)用途:碳钢,低合金钢等的淬火,调质以及退火,正火;(2)工件:中小型零件,小批量多品种,最长0.8m ;(3)最高工作温度为950℃;(4)炉外壁温度小于60℃;(5)生产率:60kg/h 。

设计计算的主要项目:(1) 确定炉膛尺寸;(2) 选择炉衬材料及厚度,确定炉体外形尺寸;(3) 计算炉子功率,进行热平衡计算,并与经验计算法比较;(4) 计算炉子主要经济技术指标(热效率,空载功率,空炉升温时间);(5) 选择和计算电热元件,确定其布置方法;(6) 写出技术规范。

二、 炉型选择根据设计任务给出的生产特点,选用中温(650―1000℃)箱式热处理电阻炉,炉膛不通保护气氛,为空气介质。

三、 确定炉膛尺寸1. 理论确定炉膛尺寸(1) 确定炉底总面积炉底总面积的确定方法有两种:实际排料法和加热能力指标法。

本设计用加热能力指标法来确定炉底面积。

已知炉子生产率h kg P 60=,按教材表5-1选择适用于淬火、正火的一般箱式炉,其单位炉底面积生产率)(12020h m kg p ⋅=。

因此,炉子的炉底有效面积(可以摆放工件的面积)1F 可按下式计算:2015.012060m p P F === 通常炉底有效面积和炉底总面积之比值在0.75~0.85之间选择。

本设计取值0.85,则炉底总面积F 为: 21588.085.05.085.0m F F === (2) 确定炉膛的长度和宽度 炉底长度和宽度之比BL 在3/2~2之间选择。

考虑到炉子使用时装、出料的方便,本设计取2=BL ,则炉子炉底长度和宽度分别为:m L B m F L 542.02084.12084.15.0588.05.0======(3) 确定炉膛高度 炉膛高度和宽度之比BH 在0.5~0.9之间选择,大炉子取小值,小炉子取大值。

本设计取中值0.7,则炉膛高度为:m B H 379.0542.07.07.0=⨯==2. 实际确定炉膛尺寸为方便砌筑炉子,需根据标准砖尺寸(230×113×65mm ),并考虑砌缝宽度(砌砖时两块砖之间的宽度,2mm )、上、下砖体应互相错开以及在炉底方便布置电热元件等要求,进一步确定炉膛尺寸。

热处理炉课程设计炉型:外热式中温盐浴炉学院专业 2学号学生姓名指导教师日期=3.14Dh=3.14*1.11*1.103=3.844m^2/2F墙内墙外F 墙=√、炉底平均面积底内=3.14r^2=3.14*0.27^2=0.229m^2=3.14r^2=3.14*0.555^2=0.967m^2=3.14r^2=3.14*0.265^2=0.221m^2/2F上内上外F=F 上内^0.5 * F 五、件=Q 盐(600-566)/600=4.7%<5%合格说明所设t 2=566℃合适。

验算炉壳温度:.t3=t2-qs2/λ2 =566-412*0.195/0.157=54℃<70℃计算结果:q 墙=412w/m 2,t 2=566℃,3=t 54℃ 通过炉墙散热:Q 散热=2*3.14*0.767*(850-54)/(1/0.307*0.28+1/0.157*0.43)=1037w(2)通过炉底散热,如图2所示由前面设计过程可得到t1=850℃,t4=20℃, 设定t3=60℃,s1=134mm ,s2=150mm 。

由【1】P6公式(1-7) 可知)2(2100tt b bt t ++=+=λλλ为了计算λ,先设t 2=670℃,查【1】P 189附表3,可知:轻质粘土砖(QN-1.0)λ=0.290+0.256∗0.001t =0.290+0.256∗0.001∗850+6702=0.484w/m ℃,膨胀蛭石32=0.0720.25610t w /m`Cλ-+⨯=0.072+0.256*0.001*(670+20)/2=0.160w/m ℃,通过炉底散热q=(t1-t4)/(s1/λ1+s2/λ2+1/a总)=(850-20/(0.134/0.484+0.150/0.160+1/12.17)=640.17℃,t2=850-640.17*0.134/0.484=672.7℃,炉墙q 墙= 412w/m 2,t 2=566℃,3=t 54℃Q 墙散= 1037Wt 2的设定值与计算值误差百分率:(672.7-670)/670=0.41%合格,说明所设t 2=670℃合适。

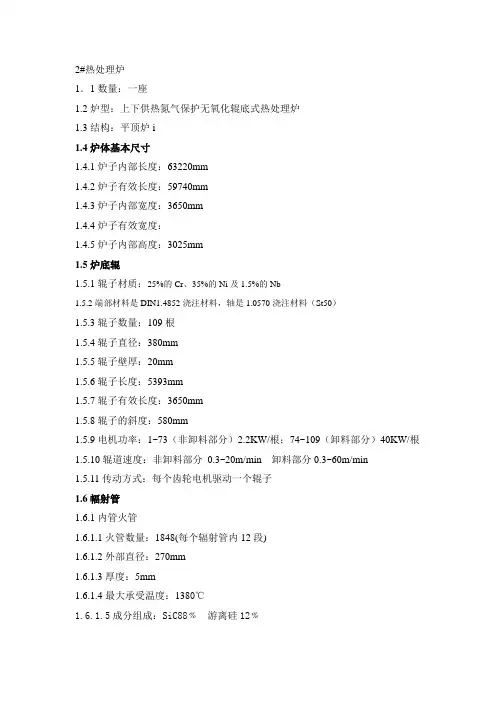

2#热处理炉1.1数量:一座1.2炉型:上下供热氮气保护无氧化辊底式热处理炉1.3结构:平顶炉i1.4炉体基本尺寸1.4.1炉子内部长度:63220mm1.4.2炉子有效长度:59740mm1.4.3炉子内部宽度:3650mm1.4.4炉子有效宽度:1.4.5炉子内部高度:3025mm1.5炉底辊1.5.1辊子材质:25%的Cr、35%的Ni及1.5%的Nb1.5.2端部材料是DIN1.4852浇注材料,轴是1.0570浇注材料(St50)1.5.3辊子数量:109根1.5.4辊子直径:380mm1.5.5辊子壁厚:20mm1.5.6辊子长度:5393mm1.5.7辊子有效长度:3650mm1.5.8辊子的斜度:580mm1.5.9电机功率:1~73(非卸料部分)2.2KW/根;74~109(卸料部分)40KW/根1.5.10辊道速度:非卸料部分0.3~20m/min 卸料部分0.3~60m/min1.5.11传动方式:每个齿轮电机驱动一个辊子1.6幅射管1.6.1内管火管1.6.1.1火管数量:1848(每个辐射管内12段)1.6.1.2外部直径:270mm1.6.1.3厚度:5mm1.6.1.4最大承受温度:1380℃1.6.1.5成分组成:SiC88﹪游离硅12﹪1.6.2外管1.6.2.1数量:1541.6.2.2外部直径:300mm1.6.2.3厚度:10mm1.6.2.3成分组成:28﹪的Cr 48﹪的Ni Nb 1.7烧嘴1.7.1空气电磁阀1.7.1.1电压220~240V1.7.1.2频率:50~60Hz1.7.1.3功率:67~75W1.7.1.4工作温度:-20~+60℃1.7.1.5 IP:541.7.2空气手动球阀1.7.2.1型号:Q11F-16C1.7.2.2公称压力1.6Mpa1.7.2.3公称直径50mm1.7.2.4使用温度:≤150℃1.7.3煤气电磁阀1.7.3.1电压:230V AC1.7.3.2频率:50~60Hz1.7.3.3功率53W1.7.3.4工作温度:-20~+60℃1.7.3.5IP:651.7.4煤气手动阀1.7.4.1型号:Q11F-16C1.7.4.2公称压力1.6Mpa1.7.4.3公称直径40mm1.7.4.4使用温度:≤150℃1.8装料辊道1.8.1辊道长度:1800mm1.82辊道间距:100mm1.8.3辊道速度:1—20m/min1.8.4辊子数量:19个1.8.5辊子直径:400mm1.8.6棍面宽度:3650mm1.8.6电机功率:5.5KW/根1.8.7电机最大转速:1500RPM1.8.7传动方式:每个电机驱动一个辊子1.9排烟风机1.9.1数量:2+1(备用)1.9.2电机功率:75KW1.9.3电机最大转速:1500RPM1.9.4电机电压/频率:380V/50Hz1.9.5流量:32000Nm3(上标)1.9.6工作温度:250℃~280℃1.9.7工作压力:2Kpa1.9.8噪音标准:85dB1.9.9风机轴最大承受温度:300℃1.10助燃风机1.10.1数量1+1(备用)1.10.2电机功率:110KW1.10.3电机最大转速;1500RPM1.10.4电机电压/频率:380V/50Hz2.14.2.1炉子中央润滑系统数量 1布置泵站功能泵站及用户配管之间的油脂运输类型双线型油脂类型浸透等级2,例如Shell Alvania EP-2/ShellCalithia EP-T2泵类型活塞型;电机驱动泵设计装有法兰电机和固接式箱的泵转换装置电动,在转换装置后有一个截止阀(手动)液位测量工具最小/最大油脂容量不同压力的测量工具不同压力开关,2个压力计,安装在最长距离油脂消耗点的前面技术数据泵数量 1最大油脂能力22l/h双线系统操作压力350bar设计温度60℃泵设计装有法兰电机和固接式箱的泵功率参看电机列表容量60 l(人工充满)过滤器 1 个粗过滤器(150μm)润滑点列表2.1包括软管在内的润滑系统配管4.2.2双线型管φ:20mm润滑点连接直径R 1/4“55 油脂分配器配管配件材料等级不锈钢通过软管连接到润滑点。

热处理环形炉一、热处理环形炉的基本概念1.在我们生活中,很多东西看似不起眼,实则背后有着一套复杂的工艺。

热处理环形炉就是这样一个不起眼却极其重要的“幕后英雄”。

简单来说,热处理环形炉是一种用于金属材料热处理的设备。

它通过高温环境的控制,使金属在加热、保温、冷却的过程中发生微观结构的变化,从而赋予金属更强的硬度、韧性或者其他特殊的性能。

也就是说,金属就像是经过一场特殊“美容”的过程,变得既美丽又坚强,简直就是金属界的“变形金刚”!2.可能有些人会问了:这玩意儿能用在哪儿?其实啊,环形炉的应用简直是无处不在。

钢铁、汽车、航空航天、机械加工……这些领域哪一个没有它的身影?想象一下,当你开着自己的车,安稳地在路上跑时,你的汽车零部件一定经过了环形炉的“洗礼”,不仅让它们硬邦邦的,还提升了它们的使用寿命。

你没看错,环形炉就是这么重要!3.环形炉是怎么运作的呢?说白了,它就是通过将金属材料放入炉内,利用炉内的高温环境对材料进行加热,然后通过一系列精确的控制手段,使得金属在加热过程中,材料的晶格结构发生改变,最终获得所需的物理性能。

你可以把它想象成金属的“健身房”,在这里,金属通过“高温”训练,变得更加强大,甚至能完成超越常人的“技能升级”!二、热处理环形炉的工作原理1.环形炉之所以被叫做“环形”,是因为它的炉体结构通常呈现圆环形状。

这个设计的好处就是可以让炉内的热量更加均匀地分布,确保每一块金属材料都能享受到“同等优待”。

可以说,环形炉就像是一个热情洋溢的“火锅店”,无论是什么菜,只要进锅,都会在恰到好处的温度下接受精心调理。

你瞧,它通过不断循环的热气流,确保每一片金属都能在炉内保持稳定的加热环境,确保每个细节都不出错。

2.而说到加热,环形炉可真不简单!它采用的加热方式,常见的有电加热和燃气加热。

电加热就像是你家里的电暖器,一开就是热乎乎的;而燃气加热则像是炉边一团火焰,能迅速将金属加热至所需的温度。

它们各有各的优势,能根据不同的需求进行选择。

2#热处理炉1.1数量:一座1.2炉型:上下供热氮气保护无氧化辊底式热处理炉1.3结构:平顶炉i1.4炉体基本尺寸1.4.1炉子内部长度:63220mm1.4.2炉子有效长度:59740mm1.4.3炉子内部宽度:3650mm1.4.4炉子有效宽度:1.4.5炉子内部高度:3025mm1.5炉底辊1.5.1辊子材质:25%的Cr、35%的Ni及1.5%的Nb1.5.2端部材料是DIN1.4852浇注材料,轴是1.0570浇注材料(St50)1.5.3辊子数量:109根1.5.4辊子直径:380mm1.5.5辊子壁厚:20mm1.5.6辊子长度:5393mm1.5.7辊子有效长度:3650mm1.5.8辊子的斜度:580mm1.5.9电机功率:1~73(非卸料部分)2.2KW/根;74~109(卸料部分)40KW/根1.5.10辊道速度:非卸料部分0.3~20m/min 卸料部分0.3~60m/min1.5.11传动方式:每个齿轮电机驱动一个辊子1.6幅射管1.6.1内管火管1.6.1.1火管数量:1848(每个辐射管内12段)1.6.1.2外部直径:270mm1.6.1.3厚度:5mm1.6.1.4最大承受温度:1380℃1.6.1.5成分组成:SiC88﹪游离硅12﹪1.6.2外管1.6.2.1数量:1541.6.2.2外部直径:300mm1.6.2.3厚度:10mm1.6.2.3成分组成:28﹪的Cr 48﹪的Ni Nb 1.7烧嘴1.7.1空气电磁阀1.7.1.1电压220~240V1.7.1.2频率:50~60Hz1.7.1.3功率:67~75W1.7.1.4工作温度:-20~+60℃1.7.1.5 IP:541.7.2空气手动球阀1.7.2.1型号:Q11F-16C1.7.2.2公称压力1.6Mpa1.7.2.3公称直径50mm1.7.2.4使用温度:≤150℃1.7.3煤气电磁阀1.7.3.1电压:230V AC1.7.3.2频率:50~60Hz1.7.3.3功率53W1.7.3.4工作温度:-20~+60℃1.7.3.5IP:651.7.4煤气手动阀1.7.4.1型号:Q11F-16C1.7.4.2公称压力1.6Mpa1.7.4.3公称直径40mm1.7.4.4使用温度:≤150℃1.8装料辊道1.8.1辊道长度:1800mm1.82辊道间距:100mm1.8.3辊道速度:1—20m/min1.8.4辊子数量:19个1.8.5辊子直径:400mm1.8.6棍面宽度:3650mm1.8.6电机功率:5.5KW/根1.8.7电机最大转速:1500RPM1.8.7传动方式:每个电机驱动一个辊子1.9排烟风机1.9.1数量:2+1(备用)1.9.2电机功率:75KW1.9.3电机最大转速:1500RPM1.9.4电机电压/频率:380V/50Hz1.9.5流量:32000Nm3(上标)1.9.6工作温度:250℃~280℃1.9.7工作压力:2Kpa1.9.8噪音标准:85dB1.9.9风机轴最大承受温度:300℃1.10助燃风机1.10.1数量1+1(备用)1.10.2电机功率:110KW1.10.3电机最大转速;1500RPM1.10.4电机电压/频率:380V/50Hz2.14.2.1炉子中央润滑系统数量 1布置泵站功能泵站及用户配管之间的油脂运输类型双线型油脂类型浸透等级2,例如Shell Alvania EP-2/ShellCalithia EP-T2泵类型活塞型;电机驱动泵设计装有法兰电机和固接式箱的泵转换装置电动,在转换装置后有一个截止阀(手动)液位测量工具最小/最大油脂容量不同压力的测量工具不同压力开关,2个压力计,安装在最长距离油脂消耗点的前面技术数据泵数量 1最大油脂能力22l/h双线系统操作压力350bar设计温度60℃泵设计装有法兰电机和固接式箱的泵功率参看电机列表容量60 l(人工充满)过滤器 1 个粗过滤器(150μm)润滑点列表2.1包括软管在内的润滑系统配管4.2.2双线型管φ:20mm润滑点连接直径R 1/4“55 油脂分配器配管配件材料等级不锈钢通过软管连接到润滑点。

热处理炉3.2.1工艺技术简述钢板热处理设备有:外部机械化炉8座,车底式热处理炉3座,70㎜以下需热处理的钢板由3500㎜宽厚板厂的辊底式热处理线完成热处理工艺,该线布置有85M长辊底式常化炉和辊底式淬火炉各一座,并配有抛丸机组、热矫直机、冷床等,这是一套配置齐全,能完成多品种、多规格钢板热处理工艺的完整的、高水平的热处理生产线,目前在国内的同类生产线中也是不多见的。

(八)热处理线热处理车间设有车底式热处理炉3座;外部机械化炉8座,所用燃料为高炉煤气;辊底式常化炉和辊底式淬火炉各一座,所用燃料为转炉煤气。

(1)车底式热处理炉车底式热处理炉的热处理工艺为三种:退火、回火、正火。

可处理钢板规格为:厚20~300㎜,宽1500~3600㎜,长4000~12000㎜。

热处理温度:450~900℃。

每炉装炉量:退火、回火钢板为成垛装炉,每炉装炉量平均为130t,热处理周期平均为40小时,日历作业率按70%计算,每年每炉可处理20000 t:如果用车底式炉进行单张正火(常化),则产量太低,不宜采用。

(2)外部机械化(室式)热处理炉外部机械化炉热处理工艺主要是正火、回火、淬火、调质(淬火+回火)。

处理钢板规格:厚50~300㎜,宽1500~3600㎜,长3000~8000㎜;最大单重:20000㎏。

外机炉为单张钢板热处理,用装出料机每炉装一块板子,平均小时产量为2.5 t/h·炉,日历作业率按80%计算,则每炉每年可处理钢板量为17500 t,4座炉子年处理量为70000 t,6座炉子时,年处理量为105000 t。

配合完成热处理工艺的设备有:装出料机1台,上料台架2个,淬火水槽1个,淬火专用吊车1台。

(3)厚度为6~70㎜需热处理的钢板,送到宽厚板厂热处理车间,由辊底式炉完成其退火、回火、正火、淬火或调质热处理工艺。

2.3.3.2生产工艺流程图3.1.2车底式加热炉(预留)-用途:用于加热30t~60t钢锭-型式:车底抽出式-加热锭型:30~60t、锻压坯等-车底式炉规格:长10m宽3.8m-加热温度:1250~1300℃-装炉量:最大120t-装炉方式:普通桥式吊挂夹钳-年加热量:40000t-需车底炉数:1座3.2.热处理炉3.2.1工艺技术简述南阳汉冶特钢有限公司宽厚板厂3350mm轧机已于2005年9月建成并投产。

金属材料热处理关键设备工程设计训练—850℃80Kg/h箱式电阻炉设计说明书课程名称:关键设备工程设计训练学院:材料与化学化工学院专业:材料科学与工程(金属材料方向)学生姓名:肖忠洋学号:201102040210指导教师:陈善华、管等高、周世杰总成绩:2013年12月-2014年1月目录一、设计任务 (3)二、炉型的选择 (3)三、确定炉体结构和尺寸 (3)1.炉底面积的确定 (3)2.炉底长度和宽度的确定 (4)3.炉膛高度的确定 (4)4.炉衬材料及厚度的确定 (5)四、砌体平均表面积计算 (5)1.砌体外轮廓尺寸 (5)2.炉顶平均面积 (5)3.炉墙平均面积 (6)4.炉底平均面积 (6)五、计算炉子功率 (6)1.根据经验公式计算法计算炉子的功率 (6)2.根据热平衡计算炉子功率 (7)六、炉子热效率计算 (10)七、炉子空载功率计算 (11)八、空炉升温时间计算 (11)九、功率的分配与接线 (14)十、电热元件材料选择及计算 (15)十一、炉子技术指标(标牌) (17)十二、箱式电阻炉使用说明书 (18)十三、参考资料 (20)中温箱式热处理电阻炉的设计一、设计任务拟设计一台热处理电阻炉,其技术条件如下:(1)用途:碳素钢小型毛培或零件的退火及回火处理,处理对像为中小型零件,无定型产品,处理批量为多品种、小批量。

(2)生产率:80kg/h。

(3)工作温度:最高使用温度850℃。

(4)生产特点:周期式成批装料,长时间连续生产。

二、炉型的选择根据设计任务给出的生产要求及生产特点,拟选用中温箱式热处理电阻炉,不通保护气氛。

三、确定炉体结构和尺寸1.炉底面积的确定因无定型产品,故不能用实际排料法确定炉底面积,只能用加热能力指标法。

规定生产率为P为80 kg/h,按照《热处理炉(第三版.吉泽升编著)》中P53中表5-1选择箱式炉用于锻件(合金钢)退火时的单位面积生产率P为50kg/(m2•h),故可求得炉底有效面积:F 1=P P 0=8050=1.6 m 2 由于有效面积与炉底总面积存在关系式F 1F ⁄=0.7~0.85,系数取0.8,得炉底实际面积:F =F 10.8=1.60.8=2.0 m 2 2.炉底长度和宽度的确定由于箱式热处理电阻炉设计时应考虑装料和出料的方便,取L B ⁄=2因此可求得:L =√F 0.5⁄=√2.00.5⁄=2.0 mB =L 2⁄=2.02⁄=1.0 m为了砌砖的方便,根据标准砖的尺寸,取L=1.973m ,B=1.008 m 。

常用热处理炉型的选择

炉型应依据不同的工艺要求及工件的类型来决定

1.对于不能成批定型生产的,工件大小不相等的,种类较

多的,要求工艺上具有通用性、

多用性的,可选用箱式炉。

2.加热长轴类及长的丝杆,管子等工件时,可选用深井式

电炉。

3.小批量的渗碳零件,可选用井式气体渗碳炉。

4.对于大批量的汽车、拖拉机齿轮等零件的生产可选连续

式渗碳生产线或箱式多用炉。

5.对冲压件板材坯料的加热大批量生产时,最好选用滚动

炉,辊底炉。

6.对成批的定型零件,生产上可选用推杆式或传送带式电

阻炉(推杆炉或铸带炉)

7.小型机械零件如:螺钉,螺母等可选用振底式炉或网带

式炉。

8.钢球及滚柱热处理可选用内螺旋的回转管炉。

9.有色金属锭坯在大批量生产时可用推杆式炉,而对有色

金属小零件及材料可用空气循环加热炉。