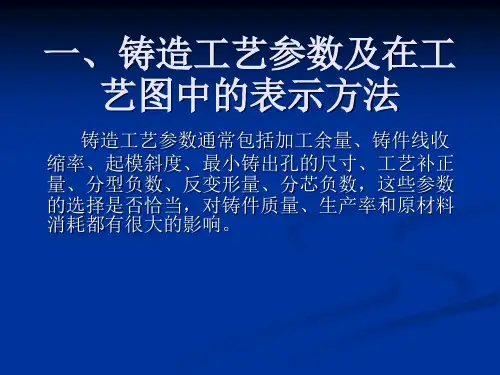

铸造工艺参数及在工艺图中的表示方法

- 格式:pptx

- 大小:1010.61 KB

- 文档页数:43

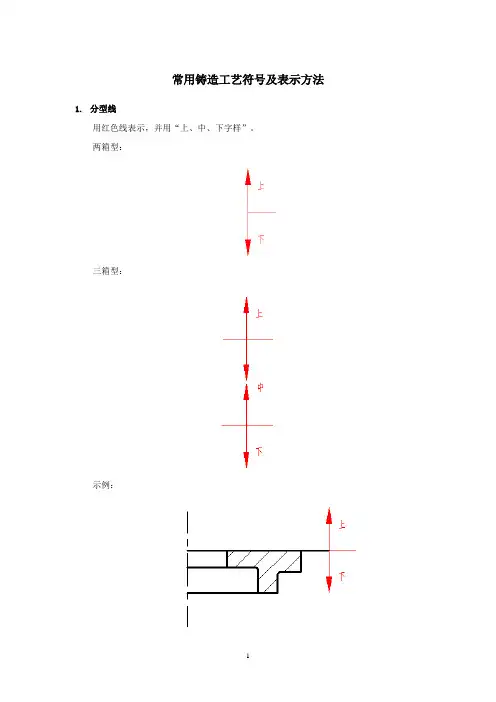

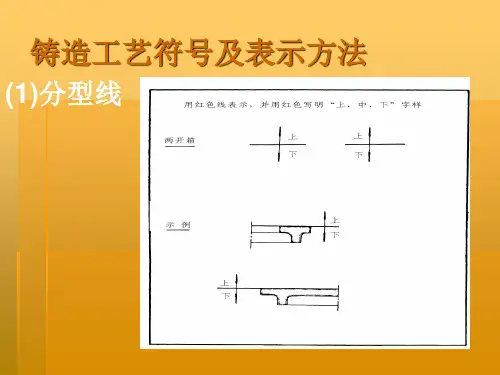

常用铸造工艺符号及表示方法1.分型线用红色线表示,并用“上、中、下字样”。

两箱型:三箱型:示例:2.分模线用红色线表示,在任一段画“〈”号。

示例:3.分型分模线用红色表示。

示例:4.分型负数用红色线表示,并注明减量数值。

上减量:下减量:上下减量:示例:5.机械加工余量:加工余量分两种方法表示可任选其一。

a.用红色线表示,在加工符号附近注明加工余量数值。

b.在工艺说明中写出上、侧、下字样注明加工余量数值。

特殊要求的加工余量可将数值标在加工符号附近。

凡带斜度的加工余量应注明斜度。

示例:6.不铸出的孔和槽不铸出的孔或槽在图上用红线打叉。

示例:7.工艺补正量用红色线表示,注明正、负工艺补正量的数值。

示例:8.冒口各种冒口均用红色线表示,注明斜度和各部尺寸,并用序号1#、2#区分。

9.冒口切割余量用红虚线表示,注明切割余量数值。

10.补贴用红色线表示并注明各部尺寸。

示例:11.出气孔用红色线表示,注明各部尺寸。

示例:12.坭芯编号、边界符号及芯头边界芯头边界用蓝色线表示,坭芯编号用阿拉伯数字1#、2#等标注,边界符号一般只在芯头及坭芯交界处使用与坭芯编号相同的小号数字表示,铁芯须写出“铁芯”字样。

示例:13.芯头斜度与芯头间隙用蓝色线表示并注明斜度及间隙数值。

示例:14.坭芯增、减量与坭芯间的间隙用蓝色线表示,注明增减量与间隙数值,或在工艺说明中注明。

示例:15.捣砂方向、出气方向、紧固方向用蓝色线表示,箭头表示方向,箭尾划出不同符号。

示例:16.坭芯撑坭芯撑用红色线表示,特殊结构的坭芯撑写出“坭芯撑”字样。

示例:17.模型活块用红色线表示,并在此线上画出二条平行短线。

示例:18.冷铁用蓝色线表示。

圆钢冷铁涂淡蓝色,成型冷铁打叉。

示例:19.拉筋、收缩筋用红色线表示,注明各部尺寸,并写出“拉筋”或“收缩筋”字样。

示例:20.浇注系统用红色线或红色双线表示并注明各部尺寸:示例:21.本体试样用红色线表示,注明各部尺寸,并写出“本体试样”字样。

铸造工艺图及设计实例引言铸造工艺是一项重要的金属加工技术,通过将熔融金属倒入铸型,使其冷却凝固形成所需的零部件或产品。

铸造工艺图是一种用于记录和描述铸造工艺过程的图形表示方法,可以帮助工程师和技术人员更好地理解和掌握铸造过程。

本文将介绍铸造工艺图的基本要素和设计实例,帮助读者了解铸造工艺图的编制方法以及在实际工程中的应用。

铸造工艺图的基本要素铸造工艺图主要包括如下几个基本要素:1.铸型:铸型是用于容纳熔融金属并形成所需形状的模具。

根据铸型的形状和结构,可以分为砂型、金属型、陶瓷型等多种类型。

2.浇注系统:浇注系统是用于引导熔融金属进入铸型的通道系统,包括浇口、冒口、滚口、过渡通道等组成。

合理设计的浇注系统能够保证熔融金属均匀地填充到铸型中,避免缺陷和质量问题的发生。

3.冷却系统:冷却系统用于控制铸件凝固过程,保证铸件在凝固过程中获得均匀的组织和性能。

冷却系统主要包括冷却剂通道和冷却剂的送进出口。

4.剥离系统:剥离系统用于将凝固后的铸件从铸型中取出。

剥离系统的设计要考虑到铸件与铸型之间的粘着力,以及取出铸件后是否会引起变形和损坏。

5.拆模系统:拆模系统用于拆卸铸型并装配新的铸型。

拆模系统的设计要考虑到拆卸和装配的便利性,同时还要避免对铸件和铸型的破坏。

以上是铸造工艺图的基本要素,不同的铸造工艺和铸造产品会有一些特殊的要求和要素,需要根据具体情况进行设计。

铸造工艺图的设计实例实例一:砂型铸造砂型铸造是一种常见的铸造工艺,适用于大部分金属材料和复杂形状的铸件。

下面是一个砂型铸造的工艺图设计实例:1. 铸型:采用砂型铸造法,铸型由砂芯和砂箱组成。

2. 砂芯:铸件内部复杂的形状通过制作砂芯来实现。

砂芯由砂料、粘土和水等材料混合而成。

3. 浇注系统:采用顶水平式浇注系统,浇口位于砂箱的上方。

4. 冷却系统:在砂型中设置冷却剂通道,以加快铸件的冷却速度。

5. 剥离系统:采用震动剥离装置,将铸件从砂型中剥离出来。

铸造工艺参数包括:1.铸件尺寸公差2.要求的机械加工余量3.线收缩率4.起模斜度5.最小铸出孔、槽尺寸6.芯头和芯座1.什么是铸件尺寸公差?铸件尺寸公差是铸件尺寸允许的变动量。

铸件尺寸公差用“CT+数字”表示,后面的数字表示公差等级,公差等级从1级到16级,CT后面数字的数值越大,公差等级越低、铸件的精度越低,铸件尺寸公差范围越大。

单件、小批生产的铸造公差等级低于成批大量生产;砂型铸造的公差等级低于特种铸造的公差等级;铸钢、铸铁件的公差等级低于非铁金属件;同一尺寸公差等级,铸件的基本尺寸越大,公差值也越大。

粘土砂手工造型,铸铁、铸钢件的尺寸公差等级。

单件、小批生产时为CT13~CT15级,大批量生产时为CT11~CT14级。

2.要求的机械加工余量(RMA)在毛坯铸件上为了随后可用机械加工方法去除铸造对金属表面的影响,并使之达到所要求的表面质量和尺寸精度而留出的金属余量。

要求的机械加工余量(RMA)共分10级:A、B、C、D、E、F、G、H、J和K级,从A级到K级加工余量值依次增大。

同一铸件所有需机械加工的表面只规定一个要求的机械加工余量值,根据零件最大轮廓尺寸选定。

机械加工余量比较:砂型铸造的机械加工余量大于特种铸造;手工造型的机械加工余量大于机器造型,铸钢的机械加工余量大于铸铁、铜合金及非铁金属;机械加工余量一般选取:砂型铸造时:铸钢件选G~K级、铸铁件选F~H 级;机器造型时:铸钢件选F~H级、铸铁件选E~G级;同一机械加工余量等级下,零件的轮廓尺寸越大,余量值也越大。

3.铸件线收缩率铸件的线收缩率用表示。

ε=(L0-L1)/L0×100%L0和L1分别是同一尺寸在模样和铸件上的长度。

铸件的线收缩率取决于:合金种类、铸型种类、铸件结构和尺寸、生产批量等因素。

灰铸铁件的线收缩为:0.7%~1.0%。

球墨铸铁件的线收缩为:0.5%~1.0%。

铸钢件的线收缩为:1.3%~2.0%。

收缩受阻时取较小值。

铸造工艺流程图铸造(founding)铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

铸造毛胚因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了时间.铸造是现代机械制造工业的基础工艺之一。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。

②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。

铸造工艺通常包括:①铸型(使液态金属成为固态铸件的容器)准备,铸型按所用材料可分为砂型、金属型、陶瓷型、泥型、石墨型等,按使用次数可分为一次性型、半永久型和永久型,铸型准备的优劣是影响铸件质量的主要因素;②铸造金属的熔化与浇注,铸造金属(铸造合金)主要有铸铁、铸钢和铸造有色合金;③铸件处理和检验,铸件处理包括清除型芯和铸件表面异物、切除浇冒口、铲磨毛刺和披缝等凸出物以及热处理、整形、防锈处理和粗加工等。

铸造工艺可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属是指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。

金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。

为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。

有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。

熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

不同的铸造方法有不同的铸型准备内容。

铸造工艺图1. 简介铸造工艺图是指在铸造过程中用来表示工艺流程、工艺参数和工艺要求的一种图形化表示方式。

它用于指导铸造工艺人员正确执行铸造操作,确保生产过程的稳定性和产品的质量。

2. 构成要素铸造工艺图主要由以下几个要素组成:2.1. 工艺流程图工艺流程图是铸造工艺图的主要组成部分,它用来表示铸造过程中各个工艺环节的顺序和依赖关系。

通常采用流程图的形式,用图形和箭头表示各个环节及其之间的连接关系。

工艺流程图可以帮助工艺人员清晰地了解整个铸造过程,从而能够有序地进行操作。

2.2. 工艺参数表工艺参数表用来记录每个工艺环节的相关参数,包括温度、压力、速度等。

这些参数直接影响到铸造过程的稳定性和产品的质量。

工艺参数表可以帮助工艺人员准确地控制每个环节的参数,以达到预期的效果。

2.3. 工艺要求说明工艺要求说明是对每个工艺环节的要求进行详细描述,包括操作规程、注意事项和质量标准等。

工艺要求说明可以帮助工艺人员正确理解和遵守相关要求,确保生产过程的合规性和产品的质量。

3. 编制方法编制铸造工艺图一般需要按照以下步骤进行:3.1. 收集资料收集与铸造工艺相关的资料和数据,包括产品设计图纸、工艺标准和工艺工程师的指导意见等。

这些资料是编制铸造工艺图的基础,有助于准确地描述工艺流程和要素。

3.2. 绘制流程图根据收集到的资料和数据,绘制工艺流程图。

在绘制过程中要考虑各个环节之间的逻辑关系和依赖关系,确保流程图能够清晰地表示整个铸造过程的顺序和要素。

3.3. 填写参数表和要求说明在绘制工艺流程图的同时,填写对应的工艺参数表和工艺要求说明。

工艺参数表要准确记录每个环节的相关参数,工艺要求说明要详细描述每个环节的要求和标准。

3.4. 审核和调整完成铸造工艺图后,需要由工艺工程师进行审核和调整。

工艺工程师要仔细检查每个环节的参数和要求是否准确无误,并根据实际情况进行调整和优化。

4. 应用与效益铸造工艺图的应用可以带来以下几个方面的效益:4.1. 提高生产效率铸造工艺图能够对整个铸造过程进行规范化管理,减少因操作不规范而导致的错误和返工。