QY25型汽车起重机液压系统分析报告

- 格式:doc

- 大小:1.24 MB

- 文档页数:8

一、25吨汽车起重机伸缩臂架的设计箱型吊臂连接尺寸的确定包含下列的内容:1)吊臂根部铰点位置的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。

1、吊臂根部铰点位置的确定基本臂工作长度l0和吊臂最大工作长度l max的确定:由图2.1可知,设l w为工作长度,则有图2.1 三铰点有关尺寸图l w=(H+b)−ℎ−(e0−e1)cosθsinθ式中:H—基本臂的起升高度,H=10.2m。

b—吊钩滑轮组最短距离,取b=1.5m。

外露空间a大一些,得出l i′′=l i+1′′+(c−a)。

此次设计共有4节臂,其最后一节的搭接长度为l5′′使其等于1/5的外伸长度,现在l max和l0已经得出,则吊臂的各节搭接长度和结构长度分别为,l4′′=0.2l l40=1.2ll3′′=0.2l+(c−a)l30=1.2l+(c−a)l2′′=0.2l+2(c−a)l20=1.2l+2(c−a)l10=1.2l+3(c−a)各节臂长度尺寸的验算计算的基本臂工作长度l0必须满足下面的式子,所计算的各节臂的长度值才能满足需要,l0=l10+a(k−1)≥1.2l+(k−1)c不等式左边为10.95m,右边为10.95m,长度满足要求。

最终求得l0=10.95m,l max=34.95m。

以上所用尺寸如下图所示图2.2 结构尺寸图3、变幅液压缸铰点的确定变幅液压缸的铰点如图3.1所示。

变幅液压缸根部铰点(O1)的位置,一般使其落在回转支撑装置的滚道上,从而改变了平台的受力情况。

采用双作用液压缸,其铰点离回转中心的距离f取决于双缸间的距离B,可通过下式算得:图3.1 主臂铰点位置图f=√(D2)2−(B2)2D—起重机底盘直径,D=2m。

B—吊臂宽度,由于回转支撑装置D和吊臂宽度B都与起重能力有关,一般取D=(2.1~2.4)B,这里取D=2.3B。

铰点O在求得ℎ0和e时已经确定即ℎ0=0.84m,e=2.35m,所以认定铰点O已经确定。

汽车起重机液压系统在吊车将物体调起回升工作过程中发挥关键性的作用。

为了保证汽车起重机液压系统的工作的稳定性,吊车司机在实际操作中要做到液压系统的分流方式之间转换的流畅。

只有保证这个的前提下,才能保证汽车起重机在工作全程中的安全性。

汽车起重机液压系统的稳定型设计液压系统的启动升起的过程,是根据调整液压油泵和换向按键来实现调速的;这样既能确保液压机的正常工作又不容易发生意外情况。

这种设计既简易又安全可靠,也可保持起吊机构工作速度的细调。

为了稳定操作过程中液压传动系统,有效的开展吊装工作,往往在传送过程中对液压设备的马达供油系统进行调整。

当吊车起重操作系统的升起力度较大时,还要应用到马达降速作用来开展适度的调整,具体的实际操作中还会应用到作用力降低设。

液压系统一般情况下,吊车厂家的液压传动由起升机构,回转机构,变幅机构,伸缩机构和支腿部分等构成。

液压传动系统中的执行机构是根据阀门来完成控制的,换向阀的阀芯和阀体之间会存在这一些缝隙,这会造成换向阀门內部出现泄漏,只是依靠换向阀门是不可能让执行机构在处在不工作状况之下而不受外界影响的,因而还要运用单向阀来操纵液压油的流动,进而安全可靠地使操纵执行元件能停在某处而没受外界影响。

液压汽车起重机的回路设计汽车起重机回转回路的过程中的工作主要是由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。

在这些过程中,回转回路可以充当是吊臂平移物体的功效。

但是在这操作过程中物体移动范围有限。

在采用低速大扭矩液压马达可以省去或减小减速装置,因此机构很紧凑。

但低速大扭矩液压马达成本高,使用可靠性不如高速液压马达,加之可以采用结构紧凑、传动比大的蜗轮传动,高速液压马达在起重机的回转机构中使用非常广泛。

所以总的来说,汽车起重机的回转机构设计为高速液压马达加装制动器的回转。

依据各起重机厂家回路的分析和试验总结,动力源采用双联齿轮泵,是由起重机发动机通过底盘上的分动箱驱动所造成的。

液压泵从油箱中吸油,输出的液压油经手动阀组输送到各个执行元件。

25吨位起重机伸缩机构液压系统设计说明设计说明:25吨起重机伸缩机构液压系统一、系统需求分析根据25吨起重机的要求,其伸缩机构需要能够稳定可靠地实现起重机整体的伸缩操作。

因此需要设计一个液压系统,满足以下要求:1.传动功率大:能够承受25吨重物的伸缩操作,需要具备足够的工作压力和流量来传递高功率。

2.稳定可靠:液压系统需要具备稳定可靠的性能,能够在长时间工作中保持压力和流量的稳定。

3.速度控制:需要有控制装置来调节伸缩速度,使其能够根据实际需要实现快速、慢速或中速伸缩。

4.具备安全保护:系统需要具备过载保护、液压缸行程限位以及紧急停机装置等安全保护功能。

5.维护方便:设计需要考虑系统的布局合理性,便于维护和检修。

二、系统设计方案根据以上需求分析,设计的液压系统方案如下:1.液压泵和液压马达:选择适合的液压泵和液压马达,根据起重机的工作要求,确定泵的排量和转速以及马达的扭矩和转速,保证足够的工作压力和流量。

2.液压控制阀:选用符合起重机伸缩机构要求的液压控制阀,能够实现伸缩的快速、慢速和中速调节,同时具备压力和流量稳定的能力。

3.液压缸:选用具备足够承载力和行程的液压缸,能够实现起重机的伸缩操作。

需要具备行程限位和缓冲装置,保证伸缩过程的稳定可靠性。

4.液压储气罐和滤油器:设置液压储气罐用于储存液压系统的过剩液体和气体,保持系统的稳定压力。

同时安装滤油器来过滤液体中的杂质,提高系统的工作效率和寿命。

5.安全保护:设置过载保护阀,当系统受到过载时能够及时减少压力,保护系统的安全。

同时设置液压缸行程限位开关,当液压缸达到极限位置时能够自动停止工作,避免超过承载能力。

还应设置紧急停机按钮,当遇到紧急情况时能够快速停止起重机的伸缩操作。

6.维护方便:设计合理的管路布局,保证液压系统的布局紧凑,方便维护和检修。

并设有液压油温度和压力监测仪器,实时监测和掌握系统的工作状态。

三、液压系统的工作原理液压系统的工作原理是通过液压泵将液体压力传递给液压缸,从而推动起重机的伸缩机构实现伸缩操作。

一、液压系统概述1.1 液压系统的组成一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件和液压油。

动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵,它向整个液压系统提供动力。

液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。

执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动。

控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。

根据控制功能的不同,液压阀可分为压力控制阀、流量控制阀和方向控制阀。

压力控制阀又分为溢流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。

辅助元件包括油箱、滤油器、油管及管接头、密封圈、压力表、油位油温计等。

液压油是液压系统中传递能量的工作介质,有各种矿物油、乳化液和合成型液压油等几大类。

1.2 液压系统的类型液压系统要实现其工作目的必须经过动力源——控制机构——机构三个环节。

其中动力源主要是液压泵;传输控制装置主要是一些输油管和各种阀的连接机构;执行机构主要是液压马达和液压缸。

这三种机构的不同组合就形成了不同功能的液压回路。

泵—马达回路是起重机液压系统的主要回路,按照泵循环方式的不同有开式回路和闭式回路两种。

开式回路中马达的回油直接通回油箱,工作油在油箱中冷却及沉淀过滤后再由液压泵送入系统循环,这样可以防止元件的磨损。

但油箱的体积大,空气和油液的接触机会多,容易渗入。

目前多数汽车起重机的液压系统为开式系统,其构成简单、散热和滤油条件好,但要求液压泵有一定的自吸能力。

闭式回路中马达的回油直接与泵的吸油口相连,结构紧凑,但系统结构复杂,散热条件差,需设辅助泵补充泄漏和冷却。

而且要求过滤精度高,但油箱体积小,空气渗入油中的机会少,工作平稳。

二、汽车起重机液压系统功能、组成和工作特点汽车起重机液压系统一般由起升、变幅、伸缩、回转、支腿五个主回路组成。

汽车起重机液压系统毕业设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN目录前言 ........................................................................................ 错误!未定义书签。

1 绪论 ..................................................................................... 错误!未定义书签。

汽车起重机概述 ............................................................. 错误!未定义书签。

国外汽车起重机发展概况及发展趋势 .......................... 错误!未定义书签。

国外汽车起重机发展概况....................................... 错误!未定义书签。

国外汽车起重机发展趋势....................................... 错误!未定义书签。

国内汽车起重机的发展概况和发展趋势 ...................... 错误!未定义书签。

国内汽车起重机的发展概况................................... 错误!未定义书签。

国内汽车起重机发展趋势....................................... 错误!未定义书签。

汽车起重机上液压系统的特点...................................... 错误!未定义书签。

汽车起重机液压系统的运用现状和发展趋势 .............. 错误!未定义书签。

课题意义和主要研究任务 ............................................. 错误!未定义书签。

QY25C汽车起重机性能特点第一大部分QY25C汽车起重机(总体)性能特点介绍⏹卓越的性能树立行业新标准➢领先的超长主臂,强劲有力主臂全伸长33.5米,最大起吊高度42m,行业领先;起重臂采用高强度结构钢制作,大圆弧六边型截面,基本臂最大起重力矩962KN.m。

➢底盘性能先进最高行驶速度超过83km/h,最大爬坡度30%;采用德国ZF转向技术,美国EATON公司变速箱技术,操纵轻便、可靠。

➢高效液压系统主、副卷扬均采用变量马达:轻载起吊速度快,单绳最大速度达130m/min;重载起吊能力强,作业效率高。

➢专业的控制技术采用三一自主开发具有专利知识产权的工程机械专用控制器,内置世界顶尖的PHILIPS32位CPU,控制精确、可靠性高。

全面的吊重力矩保护、高度限位与报警功能,为作业提供可靠的安全保护。

➢新型远程监控系统—会上网的起重机自主研发的远程设备监控系统—“GCP全球客户门户网”,具备强大的设备运行工况、作业参数采集功能,可实施远程工况监控和远程设备管理;通过GCP门户网站,您可以足不出户掌握设备的运行状况、查询和订购所需配件。

➢新颖外观造型欧洲顶级设计公司精心打造的“红色之星”系列产品,外观新颖,整体感强,彰显国际潮流;先进的模压、电泳工艺极大提升了产品的制造精细化。

⏹高级配置铸就高贵品质➢高强钢板起重臂、转台等主要结构件采用高强钢板。

➢高品质电、液元件平衡阀、液压锁等主要液压元件采用Rexroth、Parker等国际知名品牌。

真彩液晶显示器,内置日本原装SHARP高清晰显示屏、丹麦DANFOSS压阻式压力传感器和德国SCHMERSAL高度限位器。

➢高档底盘部件采用美国EATON公司变速箱技术的双中间轴8档变速箱,单H双软轴操纵。

➢动力配置提供东风康明斯、潍柴动力和上海柴油机三款电喷发动机,排放均达到欧错误!未找到引用源。

要求。

第二大部分QY25C汽车起重机各机构、部件、系统性能特点介绍⏹下车驾驶室➢流线型全宽驾驶室整体框架由耐腐蚀钢板制成,配置全覆盖软化内饰。

QAY25全地面起重机液压系统优化设计QAY25吨全地面起重机是徐州重型机械厂引进国外先进技术,并结合我厂汽车起重机成熟的先进技术经验,最新研制开发设计的一种新产品,该产品已经通过国家级鉴定,在国内、外同行中已引起很大反响,标志着中国起重机的研发制造水平又迈上了一个新台阶。

本产品液压系统设计具有很多优点;采用液压先导比例控制技术,开式变量泵定量马达系统,采用LRDS恒功率控制泵及液压比例、负载敏感控制阀;具有全桥转向、油气悬挂功能等特点。

液压元件采用国际化配套,具有国外知名品牌,系统设计及元件选型具有高起点、高品位、高性能等优点。

一、动力元件动力元件为三联泵,1号泵为斜盘式柱塞泵,提供主起升,副起升,变幅,伸缩所需要的动力,采用LRDS带压力切断和负载传感阀的恒功率控制变量泵。

恒功率控制调节工作压力及泵的输出流量,以致在大负载或复合动作时不超过预定的驱动功率,避免发动机熄火。

压力切断即恒压控制,当达到预先设定的压力值时,它使泵向小排量摆回,此功能优先于恒功率控制;负载传感阀是个流量控制阀,它根据比例换向阀前后压差来工作以调节泵的流量,使之适应执行元件的需要。

恒功率控制和压力切断优先于负载传感阀。

采用这种控制方式,使泵控品质和节能效果大为提高;2号泵为齿轮泵,供回转和下车支腿、悬挂、转向系统;3号泵采用小排量齿轮泵,为先导控制提供动力油源,通过先导手柄的操作来控制主阀芯的位移,从而实现起重作业的各种动作,这种单独为先导供油的控制方式,避免了主油路压力、流量的不稳定所造成的干扰。

二、控制元件主阀(见图一):控制起重作业的主起升,副起升,变幅和伸缩,采用LV负载敏感、液压比例控制阀。

在起重作业过程中,负载压力通过主阀反馈口XL反馈到泵上,当泵出口压力与负载压力之间的压差增大或减小时,泵的摆角减小或增大,使泵的流量减小或增大,从而保持换向阀前后压差不变,使起重速度不受负载影响而保持恒定;换向阀阀芯的位移能根据先导阀的压力信号进行比例变化,从而能有效地控制各执行机构的动作。

摘要本课题旨在依照目前的汽车起重机液压系统的进展现状,结合国内外的研究现状和进展趋势,设计一套起重量为25吨的汽车起重机液压系统。

本设计讲明书首先介绍了汽车起重机液压系统的工作原理及差不多组成,以及汽车起重机液压系统的研究现状及进展趋势。

然后对QY25型汽车起重机液压系统进行了详细设计。

具体包括QY25型汽车起重机的液压系统总体方案的设计,差不多回路的组成设计以及相应液压元件和辅助装置的设计与选择。

设计过程中,依照设计要求的起重量、起重速度等具体的设计参数,设计了液压系统中的执行装置——液压缸和液压马达。

然后,依照液压系统的流量和工作压力等参数选取了液压系统的动力装置——液压泵。

最后选取了辅助装置,如油箱、油管、管接头、过滤器等。

关键字:汽车起重机;液压系统;液压元件;应用;液压缸ABSTRACTThe purpose of this theme is to design the hydraulic system of the 25-tons automobile crane, based on the developing situation and researching actuality.Above all, the illuminate paper of the design introduce the working theory and composing of the auto crane ,the direction the hydraulic system of the auto crane. And then ,designing the hydraulic system of the 25-tons automobile crane in details. Including the design of the project of the hydraulic system of the 25-tons automobile crane in the whole, composing of the hydraulic loop and the design or choose of the assistant organ.In the course of the designing of the hydraulic system of the 25-tons automobile crane, design the performing equipment——hydraulic cylinder and hydromotor bsed on the the lifting caoacity of the crane and the speed of the lifting that the designing demands. And choose the dynamical equipment——hydraulic pump based on the flux and the hydraulicpressure.In the end , choosing the oil box、vittas、tube tie-in and the filter.Key words:Autocrane;hydraulic systems;Hydraulic components;Applicati;Cylinder目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的目的及意义11.2本课题的研究现状及进展趋势11.2.1近十年来国内外汽车起重机的进展史11.2.2我国汽车起重机存在的问题21.2.3汽车起重机液压系统的进展趋势3第2章 QY25型汽车起重机液压系统方案设计 (4)2.1液压系统总体方案设计42.2支腿收放液压回路的功能要求及设计42.2.1水平缸的动作52.2.2垂直缸的动作52.3回转机构液压回路功能要求及设计62.3.1回转机构液压回路功能要求62.3.2回转机构液压回路的设计62.4臂架变幅液压回路功能要求及设计72.5伸缩臂液压回路的功能要求及设计82.6吊重起升液压回路的功能要求及设计92.7本章小结11第3章QY25型汽车起重机液压系统执行装置设计 (12)3.1液压系统已知参数123.2支腿收放执行原件的设计123.2.1支腿收缩缸的设计123.2.2支腿水平缸的设计153.2.3变幅缸的设计163.3缸体的联接及材料193.4液压缸要紧零件结构、材料及技术要求193.4.1活塞193.4.2活塞杆的导向、密封和防尘213.4.3液压缸的排气装置223.4.4液压缸安装联接部分的型式及尺寸223.4.5计算液压缸的要紧结构尺寸223.5本章小结24第4章QY25型汽车起重机动力元件及辅件选择 (25)4.1齿轮泵254.1.1齿轮泵参数的选择254.2液压阀274.3油箱容量及管道尺寸的确定284.4本章小结29结论 (30)参考文献 (31)致谢 (33)第1章绪论1.1选题的目的及意义专用汽车品种繁多,是汽车工业的重要组成部分,有着宽敞的进展前景。

对汽车起重机液压系统常出现故障的分析摘要:目前,液压与液力技术被广泛应用于现代工业机械上,尤其是一些重型机械设备,比如汽车起重机、摊铺机的机电液组合,其应用不仅提升了现代机械自动化程度,而且提高了运行质量精度。

但是,随着使用过程的增加,机械液压系统也会出现故障,本文结合笔者多年的从业经验,分析了汽车起重机液压系统出现的故障的主要原因,并提出了相应的解决办法,以供同行参考。

关键词:汽车起重机液压系统故障原因故障排除在汽车的底盘位置上安装汽车起重机构,即为汽车起重机,该起重机构主要包括下述几个特点:全回转、伸缩臂式以及通过液压进行驱动等,到目前为止汽车起重机已经在各种起重作业中得到了广泛的应用。

在起重作业或者安装工程中,起重机的各个机构都是通过液压进行传动,并且在运转中还能够进行无级调速,操作较为简单灵活,实际工作中具有较好的平稳性。

不过在持续运转时仍然会发生一些故障问题,需要采取正确的措施进行解决。

因此,本文通过对汽车起重机的液压系统进行了分析,提出了几点有效排除故障的措施,进一步提高了汽车起重机的检修工作效率。

1 汽车起重机液压系统出现的故障类型以及引起故障的主要原因1.1 液压系统常见的两大故障起重机液压系统常见的故障能够划分为两大类型:一种属于泄漏故障,另一种则为堵塞故障。

1.1.1 泄漏问题在制作、安装、配置和实际使用液压系统以及相关元件的过程中,发生的误差和磨损问题很容易造成缝隙,油液在流动时会在经过这些缝隙位置处发生漏油问题,这一故障即为泄漏。

该故障又可以分为两种,一种为内漏故障,另一种则为外漏故障。

其中内漏主要指的是在液压元件内部流动的油液出现了从高压区域向低压区域发生的泄漏问题,这一故障将会明显降低液压系统具有的压力,导致各项执行元件的正常运转受到影响。

内漏故障一般会出现于液压阀、液压缸等元件的内部,这主要是由于液压元件的内部出现了磨损现象引起的,常见的磨损问题主要包括油缸活塞上面的密封件遭到破坏,导致进油腔当中的液压油发生泄漏进入到回油腔当中,影响到了油腔的正常运转,甚至造成油腔无法工作的问题。

摘要随着国家现代化建设的飞速发展,科学技术的不断进步,现代施工项目对汽车起重机的要求也越来越高,高、深、尖液压技术在汽车起重机上的应用也越来越广泛,汽车起重机液压系统展示了强大的发展趋势。

汽车起重机液压系统一般由起升、变幅、伸缩、回转、控制、支腿六个主回路组成。

为了使起重机能够满足高性能、高可靠性、操作更方便、舒适、安全的要求,以及使起重机能够向智能、高性能、灵活、适应性强、多功能、吊重量大、起升高度、幅度更大的大吨位方向发展方向发展,设计者不但要改进起重机的结构和提高材料的强度,更重要的是在这六个液压系统上下工夫。

本文主要讨论伸缩主回路及其液压系统的设计。

关键词:汽车起重机,伸缩机构,液压系统ABSTRACTWith the rapid development of the country's modernization, the improvement of science and technology, modern construction projects on the truck crane requirements are increasingly high, high, deep, sharp hydraulic technology application in automobile cranes, cranes and more extensive hydraulic system demonstrates strong development trend.Truck crane hydraulic system generally by hoisting, luffing, scalable and rotary, control, teams composed of main loop leg six. In order to make the crane can satisfy the high performance, high reliability, the operation more convenient, comfortable and safe requirements, and make crane to intelligence, high-performance, flexible, adaptable, multi-function, hang a big weight, lifting height, amplitude greaterlarge-tonnage direction development direction, designers not only to improve the structure and improve material crane of strength, more important is in these six hydraulic system fluctuate. This paper mainly discusses the main loop and telescopic hydraulic system design.Keywords:truck crane;telescopic institutions;hydraulic system目录1绪论 (6)1.1汽车起重机的概念 (6)1.2 汽车起重机的用途 (6)1.3我国汽车起重机发展状况 (6)1.5三一25吨汽车起重机介绍 (7)2 25吨汽车起重机臂架系统 (10)2.1 25吨汽车起重机臂架系统的组成 (10)2.2主起重臂结构 (10)2.3副起重臂 (13)2.4 伸缩机构 (13)2.5 臂端滑轮 (13)3臂架结构的设计和计算 (14)3.1臂架截面参数 (14)3.2吊臂工况计算 (15)3.2.1 伸缩臂载荷计算 (15)3.2.2 伸缩臂的临界力计算 (17)3.2.3伸缩臂的强度计算 (18)3.2.4伸缩臂整体稳定性计算 (20)4液压系统原理设计 (22)4.1 典型工况分析及对系统要求 (22)4.1.1伸缩机构的作业情况 (22)4.1.2副臂的作业情况 (22)4.1.3三个以上机构的组合作业情况 (22)4.1.4典型工况的确定 (22)4.1.5系统要求 (24)4.2 液压系统类型选择 (25)4.2.1 本机液压系统分析 (25)4.2.2 各机构动作组合、分配及控制 (26)4.3 各种执行元件的选择 (27)5 伸缩液压回路组成原理和性能分析 (29)5.1性能要求 (29)5.2主要元件 (30)5.3主要回路 (30)5.4功能实现和工作原理 (30)6 伸缩液压系统设计计算 (32)6.1伸缩机构主要参数 (32)6.2伸缩油缸的选择 (32)6.3 伸缩油路 (33)6.4 伸缩机构液压阀的选择 (34)6.4.1变幅伸缩多路阀 (34)6.4.2平衡阀 (35)6.5液压辅助元件选择 (35)6.5.1油路的通径 (35)6.5.2滤油器的选择 (35)7伸缩机构回路性能验算 (36)7.1伸缩回路功率选取 (36)7.2 伸缩回路容积效率 (36)7.3伸缩机构压力效率 (36)7.4伸缩回路性能验算 (36)7.5伸缩时间 (36)7.6伸缩速度 (37)8 起重机的使用要求及简单的故障分析与排除 (39)8.1 起重机作业时应注意的事项 (39)8.2作业前的准备 (40)8.3 溢流阀与液压泵的维修 (41)8.3.1 溢流阀的维修 (41)8.3.2 液压泵的修理 (43)8.3.3 油泵的修复 (44)9.4 液压缸自行回缩 (44)结束语 (48)致谢 (49)参考文献 (50)1绪论1.1汽车起重机的概念通常把装在通用或专用载重汽车底盘上的起重机称为汽车起重机。

QY25型汽车起重机设计共3篇QY25型汽车起重机设计1QY25型汽车起重机设计1. 概述QY25型汽车起重机,是一种全新的汽车起重机,它具有独特的设计和优异的性能,可以满足各种不同的起重需求。

相比较于其他类型的汽车起重机,QY25型汽车起重机具有更高的吨位、更好的稳定性和更佳的安全性能,它是一种非常实用的起重设备。

2. 设计特点QY25型汽车起重机的设计非常独特,它采用了先进的技术和优质的材料,从而具有以下几个特点:(1)高承载能力:QY25型汽车起重机的最大承载能力为25吨,可以满足大多数起重需求。

(2)舒适性:该起重机采用了优质的悬挂系统,可以减少震动和噪音,使操作更加舒适。

(3)可靠性:该起重机采用了高品质的电气元件和液压元件,从而具有更高的可靠性和稳定性。

(4)安全性:QY25型汽车起重机的操作系统设计非常安全,采用了多种安全措施,可以有效避免事故发生。

3. 技术参数QY25型汽车起重机的主要技术参数如下:(1)最大起重质量:25吨;(2)最大起重高度:30米;(3)最大起重距离:26米;(4)最大起重力矩:980KN·m;(5)车载行驶速度:75km/h。

4. 应用领域QY25型汽车起重机是一种通用性非常强的起重设备,可以广泛应用于各种工业领域,如建筑、物流、港口等。

它可以用于吊装大型机械设备、运输货物、挖掘物料等多种工作场景,具有非常重要的作用。

5. 操作注意事项在使用QY25型汽车起重机时,需要注意以下事项:(1)严格遵守操作规程,不得越过最大负载限制;(2)在起重过程中,需要保持平稳;(3)在起重前,需要进行充分的检查和维护,保证设备处于最佳状态;(4)在操作过程中,需要密切关注机器的各项指标,如温度、压力等。

6. 未来发展趋势随着科技的发展和经济的不断增长,QY25型汽车起重机必将迎来更好的发展机遇。

未来,它将不断地被优化和升级,以满足不断变化的市场需求。

总体来说,QY25型汽车起重机是一种非常优秀的起重设备,它的设计非常独特,具有优异的性能和安全性能,可以广泛应用于各种不同的起重场景,是工业领域不可缺少的重要设备之一总的来说,QY25型汽车起重机是一款具有广泛应用领域的优秀起重设备。

一起汽车起重机液压系统故障分析与排除摘要:中小吨位汽车起重机一般由汽车底盘改装而成,制造容易且相对经济,是现代生产必不可少的起重设备。

其起升﹑回转﹑变幅等动作基本由液压系统实现,液压系统发生故障时,将严重影响生产。

以一台25T汽车起重机缩臂时手柄回位出现的大臂回缩、抖动等现象为例,采用排除法分析液压系统各元件对此故障现象的影响,找出故障原因,提出修复方法并试机验证,成功排除故障。

关键词:汽车起重机;液压系统;排除法;验证1.导言液压系统故障判断是在人工智能判断方法基础之上发展起来的,国外研究始于上世界60年代。

液压系统重量轻,运转平稳等诸多优势使得其可靠性越来越高,但是动作单一,工作环境恶劣造成其故障高发。

排除法能够根据液压系统故障现象和故障原因之间的逻辑关系“线性”化,直观明了,有利于液压系统的故障诊断和排除[1]。

2.故障现象选用一台在用多年25T汽车起重机进行验证,大臂角度51.7°,由25m回缩至17.8m时手柄回至中位,油缸并未立即停止运动,而持续回缩一小段距离,伴随有3~4次明显的抖动和异响,驾驶室有明显的震感。

3.伸缩液压系统工作原理该汽车起重机伸缩液压系统原理如图1所示,该回路主要由泵源1、定差溢流阀2、电磁换向阀3、压力补偿阀4、主控制阀5、溢流阀6、平衡阀7、溢流阀8、伸缩油缸9等元件组成。

工作原理如下:图1 伸缩系统液压原理———O型机能伸臂动作回路。

主阀芯处于下位,压力油通过平衡阀7单向阀进入油缸无杆腔,油缸有杆腔油液经过主阀控制阀5阀芯回油箱,形成回路完成伸臂动作。

液压系统中压力油经过主阀控制阀5阀芯,通过压力补偿阀4来保证主控制阀阀前与阀后压差一定,确保进入油缸的流量只与主阀阀芯的阀口开度有关,多余的流量通过三通流量阀2卸荷,而不受负载变化的影响。

缩臂动作回路。

主阀芯处于上位,压力油通过主控制阀5阀芯一路进入油缸有杆腔,另一路油将平衡阀7阀芯打开,伸缩油缸9的有杆腔油液推动油缸向下运动,油缸无杆腔液压油经过平衡阀阀芯、主控制阀阀芯回油口回油箱。

QY25K汽车起重机外观和液压系统获得6项国家专利。

具有4节大圆弧八边形主臂,单缸前支式变幅机构整车重心低,稳定性好。

主副卷扬相互独立,既可单独工作也可同时工作。

全头驾驶室,视野更开阔,操作更舒适。

回转机构具有自由滑转功能,能自动找正重物。

小齿轮偏心,啮合间隙易调整。

新材料的使用使整车重量大幅度下降,整车性能显著提高,主要性能居行业领先。

先导式液压操纵系统,推动装在座椅上的两个手柄就能精确完成所有作业。

(可应用户要求选装机械操纵系统)

液压阀组采用集成化模块设计,压力损失小、效率高。

国际技术设计的平衡阀,液压回路中过滤器、防气蚀及油堵装置,使作业更可靠。

安全保护齐全完善,配有全自动力限器、高度限位器、钢丝绳过放装置,使作业更安全。

发动机、上下车空调、液压装置可选装。

QY25K汽车起重机性能参数

一、QY25K汽车起重机行驶状态主要技术参数表

二、QY25K汽车起重机作业状态主要技术参数表

声明:网站所载的产品图片和技术参数,由于设计上的改进等原因,有可能与用户交货的产品不符。

请予理解,恕不另行通知。

一、液压系统概述1.1 液压系统的组成一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件和液压油。

动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵,它向整个液压系统提供动力。

液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。

执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动。

控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。

根据控制功能的不同,液压阀可分为压力控制阀、流量控制阀和方向控制阀。

压力控制阀又分为溢流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。

辅助元件包括油箱、滤油器、油管及管接头、密封圈、压力表、油位油温计等。

液压油是液压系统中传递能量的工作介质,有各种矿物油、乳化液和合成型液压油等几大类。

1.2 液压系统的类型液压系统要实现其工作目的必须经过动力源——控制——三个环节。

其中动力源主要是液压泵;传输控制装置主要是一些输油管和各种阀的连接;执行主要是液压马达和液压缸。

这三种的不同组合就形成了不同功能的液压回路。

泵—马达回路是起重机液压系统的主要回路,按照泵循环方式的不同有开式回路和闭式回路两种。

开式回路中马达的回油直接通回油箱,工作油在油箱中冷却及沉淀过滤后再由液压泵送入系统循环,这样可以防止元件的磨损。

但油箱的体积大,空气和油液的接触机会多,容易渗入。

目前多数汽车起重机的液压系统为开式系统,其构成简单、散热和滤油条件好,但要求液压泵有一定的自吸能力。

闭式回路中马达的回油直接与泵的吸油口相连,结构紧凑,但系统结构复杂,散热条件差,需设辅助泵补充泄漏和冷却。

而且要求过滤精度高,但油箱体积小,空气渗入油中的机会少,工作平稳。

二、汽车起重机液压系统功能、组成和工作特点汽车起重机液压系统一般由起升、变幅、伸缩、回转、支腿五个主回路组成。

从图2-1可以看出,各个回路之间具有不同的功能、组成和工作特点:图2-1 汽车起重机各回路工作状态图1、起升回路起升回路起到使重物升降的作用。

起升回路主要由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。

起升回路是起重机液压系统的主要回路,对于大、中型汽车起重机一般都设置主、副卷扬起升系统。

它们的工作方式有单独吊重、合流吊重以及单独共同吊重三种方式,其中对于吊大吨位且要求速度不太高时用主卷扬吊的方式,对于吊小吨位且要求速度不太高时用副卷扬吊的方式;对于吊大吨位且要求速度比较高时用主副卷扬泵合流吊的方式;对于吊比较长的物体时用单独共同吊重方式。

2.回转回路回转回路起到使吊臂回转,实现重物水平移动的作用。

回转回路主要由液压泵、换向阀、回转缓冲阀、液压离合器和液压马达组成,由于回转力比较小所以其结构没有起升回路复杂。

回转使重物水平移动的围有限,但所需功率小,所以一般汽车起重机都设计成全回转式的,即可在左右方向任意进行回转。

3.变幅回路绝大部分工程起重机为了满足重物装、卸工作位置的要求,充分利用其起吊能力(幅度减小能提高起重量),需要经常改变幅度。

变幅回路则是实现改变幅度的液压工作回路,用来扩大起重机的工作围,提高起重机的生产率。

当变幅和回转协同工作时,起重机的作业围是一个环形空间。

变幅回路主要由液压泵、换向阀、平衡阀和变幅液压缸组成。

汽车起重机的变幅有两种基本型式:提性变幅和刚性变幅。

目前普遍采用刚性液压变幅方式,即起重机的仰起(起臂)与俯下(落臂)是靠油缸动作来实现的。

4.伸缩回路伸缩回路可以改变吊臂的长度,从而改变起重机吊重的高度。

伸缩回路主要由液压泵、换向阀、液压缸和平衡阀组成,根据伸缩高度和方式不同其液压缸的节数结构也就大不相同。

汽车起重机的伸缩方式主要有同步伸缩和非同步伸缩两种,同步伸缩就是各节液压缸相对于基本臂同时伸出,采用这种伸缩方式不仅可以提高臂的伸出效率,而且可以使臂的结构大大简化,提高起重机的吊重。

伸缩回路只能在起重机吊重之前伸出。

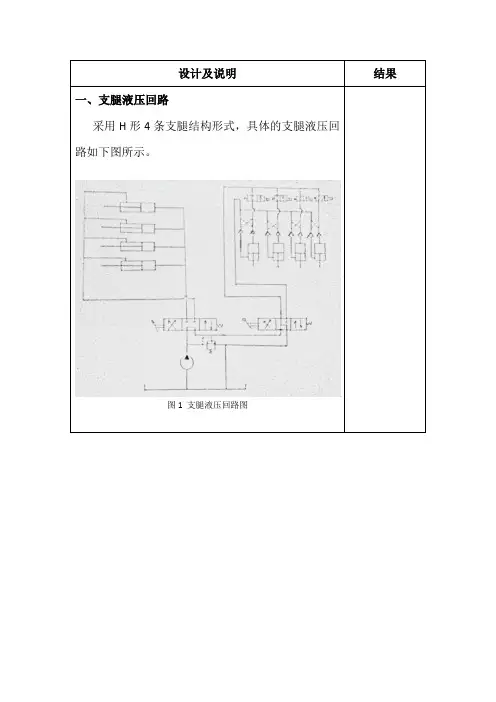

5.支腿回路支腿回路是用来驱动支腿,支承整台起重机的。

支腿回路主要由液压泵、水平液压缸、垂直液压缸、双向液压锁和换向阀组成。

汽车起重机设置支腿可以大大提高起重机的起重能力。

为了使起重机在吊重过程中安全可靠,支腿要求坚固可靠,伸缩方便。

在行驶时收回,工作时外伸撑地。

还可以根据地面情况对各支腿进行单独调节。

三、起重机液压系统分析QY25型汽车起重机液压系统进行分析,图3-1为该产品的液压系统原理图。

图3-1 QY25型汽车起重机液压原理图1-水平缸 2、5、6-垂直缸 3-双向液压锁 4-下车多路阀 7-截止阀 8-三联齿轮泵 9-回油滤油器10-中心回转接头 11-上车多路阀 12-单向阀 13-油冷器 14-回转对中阀组 15-回转马达 16-回转缓冲阀组 17-伸臂油缸 18、20-平衡阀 19-变幅油缸 21、23-卷扬马达 22、24-平衡阀 25-电磁溢流阀组 26-电磁溢流阀组该系统的压力油源采用三联齿轮泵供油。

若系统各均不工作时,三联泵中的泵1(排量32ml/r)排出的压力油经下车多路阀4,中心回转接头10,再经上车多路阀11返回下车,经回油滤油器9回到。

泵2(排量63ml/r)排出的压力油经中心回转接头10,进入上车多路阀11,再经油冷器13返回下车,经回油滤油器9回到。

泵3(排量63ml/r)排出的压力油经中心回转接头10,进入上车多路阀P3口,再经油冷器13返回下车,经回油滤油器9回到。

由此可见BJ5290JQZ25型汽车起重机采用多泵供油的开式系统:1号泵向下车支腿油路以及上车回转油路供油,该油路独立自成体系;2号泵向伸缩、变幅以及副卷扬供油,当这三不工作时,2号泵压力油可以和3号泵合流,提高主卷扬起升速度;3号泵的压力油向主卷扬供油,当主卷扬不工作时,3号泵压力油可以和2号泵合流,提高副卷扬起升速度。

下面分别介绍各工作油路:1)支腿油路(下车液压系统)中心回转接头以下部分为支腿回路。

如图3-2所示,主要由下车多路阀4和四个水平油缸1以及五个垂直油缸2、5、6组成。

图3-2 下车液压系统9个油缸的动作由六联换向阀4控制,其中4b控制第五支腿,4c-4f每片阀控制一个水平缸和一个垂直缸的动作;4a控制所有油缸换向。

4a和4b-4f组合后,既可以控制所有支腿缸的同伸同缩,又可以单独控制任意一个缸的伸缩动作。

伸缩时的最大工作压力由溢流阀m限定。

为了防止垂直油缸自缩而造成事故,每个垂直油缸的上部都装设了双向液压锁3。

换向阀处于中位时,油缸上腔的压力油使单向阀压紧阀座而将油液封闭,即使管路破裂,油缸也不会自动缩回。

下车多路阀中的液控单向阀n的作用是防止起重机行驶过程中,水平支腿离心惯性而伸出。

2)上车油路(上车液压系统)中心回转接头以部分为上车油路,主要由回转,伸缩,变幅和起升油路等构成。

各动作由多联滑阀11控制。

如图3-3所示为上车油路图。

图3-3 上车液压系统3.1回转油路回转又上车多路阀1中的A滑阀控制。

回转马达15是轴向柱塞定量马达,回转最大工作压力由回转缓冲阀16限定。

A滑阀在中位时,来自1号泵的压力油经滑阀中位油路卸荷;当A滑阀从图示位置上移时,压力油经回转缓冲阀16进入马达的右侧,与此同时回转对中阀的14Y1电磁阀通电打开,压力油进入回转减速机制动器口,压缩弹簧松闸,马达左侧油经A滑阀与回油路相通,马达转动。

当回转需要停止时,A滑阀回到中位,压力油源被切断,回转制动。

缓冲阀的作用是消除马达启动和制动,减速和增速时的液压冲击,提高回转的平稳性。

阀组14的作用是靠重物自重来回转对中。

3.2伸缩臂油路伸缩由上车多路阀中的B滑阀控制。

伸臂和缩臂时的最大工作压力由多路阀中的i和h溢流阀限定。

B滑阀在中位图示位置时,伸臂油缸无杆腔的油液被平衡阀18的单向阀封闭,油缸保持静止。

来自2号泵的压力油经滑阀中位卸荷。

当B滑阀下移时,压力油经滑阀和平衡阀的单向阀进入伸臂油缸的无杆腔,吊臂伸出。

伸臂速度由油门和滑阀的开口度调节。

当B滑阀上移时,压力油经滑阀进入伸臂油缸有杆腔,与此同时,又从控制油路作用于平衡阀,使其阀芯移动打开回油通道,吊臂缩回。

平衡阀18的节流开度取决于控制压力大小,与吊臂负载荷无关,因而可提供适合的回油背压,控制吊臂缩回速度。

伸缩油缸17是单级缸,伸缩采用钢丝绳同步伸缩,当油缸带动第二吊臂伸缩同时,通过钢丝绳带动第三、四节臂同步伸缩。

3.3变幅油路变幅油缸19由上车多路阀中的C滑阀控制。

其工作原理与伸缩臂油路一样。

油缸起臂的工作压力由溢流阀j限定,落臂时的工作压力由溢流阀g限定。

溢流阀g和j的作用完全相同,消除吊臂在起升和下降时的震动。

3.4副起升油路副起升油路由上车多路阀中的D阀控制,最大工作压力由溢流阀j限定。

D 滑阀在图示中位时,压力油经滑阀中位油路卸荷,制动器油缸因无压力油,在弹簧作用下上闸,平衡阀22起液压锁作用,马达21静止不动。

当D滑阀从图示位置下移时,压力油经滑阀、平衡阀22中的单向阀进入马达21右侧,与此同时控制压力油经梭阀进入制动器油缸,压缩制动器弹簧使之松闸,马达转动起升负载。

反之为马达下降负载。

起升油路上也设有平衡阀,其工作原理与变幅油路、伸臂油路一样,平衡阀防止落钩时发生超速现象。

这里需要指出的是,在落钩进油管路上没有单独设有二次溢流阀,而是利用三圈保护电磁溢流阀26来作为二次溢流阀用,限定落钩时马达的起动压力不超过调定值。

同时该阀还带有压力反馈溢流阀R,能使起升工作压力与负载保持一致,从而有效地减少系统发热,节约能源。

恒压变量马达可实现液压无级调速,使油泵的输出压力和流量恒定(从而功率恒定)时,马达可随负载的变化自动调整排量,提供与负载相对应的扭矩和转速,既负荷大时扭矩大而转速低;负荷小时扭矩小而转速高,这样使泵的输出功率能得到充分利用。

3.5主起升油路主起升油路由上车多路阀中的E阀控制,工作原理与副起升油路一样。

3.6 保护油路在起重机液压系统各油路中,除了设置安全阀来限压外,对于吊钩起升高度、卷筒钢丝绳最后三圈以及超载,还专门设置保护油路。

为了防止由于操作失误,发生吊钩碰撞吊臂头部滑轮的事故,在主、副起升油路旁接有电磁溢流阀组25。

在起升时,当吊钩上升接触到限位开关(高度限位器,安装在吊臂头部),从而使电磁溢流阀组动作,切断上升油路。

这时,反操作可使吊钩下降。

为了防止下降时,卷筒上的钢丝绳放完而扯脱绳套造成事故,在下降油路上也旁接了电磁溢流阀组26。

当卷筒缠绕钢丝绳剩下最后三圈时,安置在卷筒上的电位开关使电磁溢流阀动作,自动切断油路使卷筒下降旋转停止。

为了防止因超载而引发翻车事故,在伸臂油路的伸腔油路和变幅油路的起升油路旁接有电磁溢流阀组25。