mtp塔设备设计说明书.

- 格式:doc

- 大小:768.00 KB

- 文档页数:30

目 录年产 60 万吨烯烃MTO 分厂——初步设计说明书第一部分 正文第一章总说明1.1 项目概况 1 1.2 设计依据 1 1.3 工艺特点 1 1.4 产品方案1 1.5 主要物料规格及消耗2 1.6 主要危险品防护3 1.7 全厂综合经济技术指标3第二章总图及运输2.1 厂址概况5 2.1.1 地理位置及厂区概况 5 2.1.2 原料和市场6 2.1.3 自然条件6 2.1.4 基础设施及投资环境7 2.2 工厂总平面布置9 2.2.1. 设计依据和设计原则9 2.2.1.1 设计依据 9 2.2.1.2 设计原则 9 2.2.2 总平面布置方案9 2.2.2.1 总体布局 9 2.2.2.2 分区布置10 2.2.2.3 厂内道路及运输 12 2.2.2.4 绿化 12 2.2.3 安全设计 12 2.2.4 面积说明13 2.2.4.1 区域系数 13 2.2.4.2 各分区面积13第三章原料、辅助材料采购与基于波特五力分析的营销策略3.1 原料及辅助材料采购15 3.1.1.概述与原料、辅助材料介绍153.2 原料标准及行情153.2.1 原料标准153.2.2 陕西地区甲醇行情15 3.3.产品营销153.3.1 概述153.3.2 波特五力分析163.3.3 营销策略的制定17第四章工艺方案选择与工艺流程模拟4.1 工艺技术方案选择194.1.1 概述194.1.2 现有MTO/MTP 技术概况194.1.2.1 甲醇制烯烃技术194.1.2.2 分离技术224.1.3 工艺技术方案的选择和论证244.1.3.1 甲醇制烯烃工艺方案的选择244.1.3.2 分离方案选择254.1.3.3 引进技术及进口设备274.2 工艺流程设计274.3 全流程模拟与优化324.3.1 MTO 反应单元流程模拟334.3.2 烯烃分离单元流程模拟344.4 全厂物料及能量平衡384.4.1 物料衡算384.4.2 能量平衡40第五章换热网络与热集成5.1 概述415.2 冷热流股确定415.3 组合温焓图及组合曲线图绘制425.4.构建和优化换热网络435.5 过程物流换热网络的详细说明435.5.1.甲醇原料初步预热及汽化455.5.2 反应器出口产品气冷却455.5.3 急冷水冷却465.6 换热网络总结47第六章丙烯制冷系统6.1 概述486.1.1 丙烯系统功能简述486.1.2 丙烯系统构建步骤简述486.2 丙烯制冷系统中需要换热的流股汇总486.2.1 塔顶塔釜流股及其来源汇总496.2.2 中间换热流股汇总496.2.3 所有换热物流及换热要求汇总496.3 丙烯制冷系统循环方式的选定506.3.1 丙烯制冷原理概述506.3.2 级数的选择516.3.3 各温位等级的选择516.3.4 丙烯制冷循环系统示意526.4.各蒸发器中换热流股的确定52536.5.各冷却器中换热流股的确定6.6.丙烯制冷循环系统的模拟546.7 与三段压缩的比较546.8 与深冷的比较556.9 结论55 第七章设备设计与选型7.1 全厂设备概况及主要特点567.2 MTO 反应工段反应—再生系统设计说明567.2.1 概述567.2.2 MTO 反应机理及热力学参数567.2.3 反应器、再生器形式的选择577.2.4 反应器的结构587.2.5 反应—再生系统具体设计计算587.2.5.1 反应器、再生器的操作参数587.2.5.2 反应器、再生器结构尺寸设计结果597.2.5.3 反应器、再生器的机械设计结果60607.2.5.4 反应器、再生器内构件、附件、旋风分离系统设计结果7.2.5.5 再生器烧焦计算、物料平衡及能量平衡计算结果617.2.5.6 催化剂循环装置设计及两器压力平衡计算结果627.3 塔设备设计637.3.1 概述637.3.2 塔型选择及塔的结构尺寸计算647.3.3 塔板及附件设计647.3.3.1 塔盘机械结构设计647.3.3.2 塔板流体力学计算及校核657.3.4 塔的载荷计算677.3.5 塔的强度设计及稳定校核687.4 换热器设备设计687.4.1 概述697.4.2 设计条件697.4.3 设备选型697.4.4 传热面积校核697.4.5 循环流量校核697.4.6 设计结果汇总70 第八章车间布置8.1 设计依据和设计728.1.1 设计论据728.1.2 设计原则728.2 车间划分概述728.3 初步分离车间布置728.3.1 车间整体布置72年产 60 万吨烯烃MTO 分厂——初步设计说明书728.3.2 各类设备布置8.3.3 车间布置图73 第九章管道布置9.1 概述769.2 管道布置与设计原则769.2.1 管道布置769.2.2 管路敷设77779.2.3 管道与建构筑物、架空管道管架跨越铁路道路的最小垂直间距9.3.管道设计789.3.1 管子直径789.3.2 管壁厚度789.3.3 管材789.4 安全措施789.5 管道一览表78 第十章自动控制方案10.1 自控水平、方案及基本要求7910.2 仪表选型基本原则7910.3 单元设备自控方案7910.3.1 离心泵7910.3.2 换热器8010.3.3 压缩机8110.3.4 储罐8110.4 过程控制方案8110.4.1 反应工段8110.4.2 分离工段87 第十一章分析化验11.1 设计原则及采用标准9211.1.1 设计原则9211.1.2 设计中采用的标准9211.2 分析化验室的目的和任务9211.2.1 中心化验室的任务9211.2.2 车间化验室的任务9211.3 化验中心主要检测项目9211.3.1 原料检测9211.3.2 产品检测9211.3.3 环保监测9511.4 中心化验室主要仪器配备表9611.5 车间化验室97第十二章供热12.1 概述9812.2 设计标准与规范9812.3 需要低压蒸汽的换热设备9812.4.供热系统配套设施9912.4.1 安全阀、泄压阀9912.4.2 循环管9912.4.3 蒸汽母管9912.4.4 防噪声装置99第十三章给排水13.1 概述10013.2. 设计标准、规范10013.3. 给水系统10013.4. 厂区给水方案10113.5.排水系统101第十四章供电14.1 设计范围10314.2 设计标准、规范10314.3 设计原则10314.4 供电电源10314.5 供电方案选择10414.6 变电所设置10514.7 供电线路的设计10514.8 防雷、接地、防静电措施10514.9 电气设备106第十五章电信工程15.1 设计范围10715.2 设计依据10715.3 电信方案107第十六章土建16.1 设计依据10916.2 建筑设计范围10916.3 厂区地理情况10916.3.1 气候特点10916.3.2 地理条件与地质灾害10916.4 建筑与结构设计方案10916.4.1 设计原则10916.4.2 设计方案110第十七章罐区17.1 编制依据11217.2 罐区概况11217.3 储罐设计11217.4 罐区建造与施工11517.5 罐区安全115第十八章消防18.1 危险物质概述11618.2.主要危险性物质性质列表11818.3 事故发生的可能性及危险性分析11818.3.1 危险性11818.3.2 燃烧爆炸分析11918.4 消防安全措施11918.4.1 设计规范11918.4.2 基础消防措施11918.4.3 厂区消防布置11918.5 消防系统12018.5.1 稳高压消防给水系统12018.5.2 中压系统和高压系统12018.5.3 消防管网布置12018.5.4 消防水炮和消火栓12018.5.5 消防站120第十九章维修19.1 维修体制概述12219.2 维修车间设计12219.3 维护检修12219.4 高危设备的安全检修要求123第二十章劳动安全与工业卫生20.1 设计依据12420.1.1 国家、地方政府和主管部门的有关规定12420.1.2 采用的主要规范、规程、标准和其他规定12420.2 生产过程中危险有害因素分析12420.2.1 潜在的危险性因素12420.2.2 危险有害因素的分析12820.3 安全防范措施12820.3.1 防火防爆措施12820.3.2 泄漏应急措施12920.3.3 防噪措施12920.3.4 其他防范措施13013020.4 消防与急救20.5 工业卫生131第二十一章环境保护21.1 厂址与环境现状13221.2 编制依据及采用标准13221.2.1 环境保护法律13221.2.2 环境质量标准13221.2.3 排放标准13221.3 主要污染源和主要污染物排放量13221.4 设计中采取的环保措施13421.4.1 建设期污染防治措施13421.4.2 运营期间污染防治13421.5 环境影响评价分析13621.6 绿化13621.7 环境保护投资概算137第二十二章采暖通风及空气调节22.1 设计依据13822.2 厂址所在地气候情况13822.3 设计参数13922.4 设计范围13922.5 设计方案13922.5.1 采暖13922.5.2 通风140第二十三章工厂组织与劳动定员23.1 企业文化14123.2 工厂组织14123.3 经营管理14123.3.1 技术管理14123.3.2 人力资源管理14223.3.3 物流管理14223.3.4 信息管理14223.3.5 安全与环保管理14223.4 劳动定员14223.4.1 定员原则14223.4.2 生产班次14223.4.3 定员和工资143第二十四章节能24.1 节能措施145年产 60 万吨烯烃MTO 分厂——初步设计说明书第二部分附录附录1 各主要设备物料及能量衡算表146 附录2 设备选型一览表155 附录3MTO 反应-再生系统计算说明书166 附录4 乙烯精馏塔设计说明书190 附录5 乙烯精馏塔再沸器设计说明书218 附录6 重要管线一览表229年产 60 万吨烯烃MTO 分厂——初步设计说明书1第一章 总说明• 项目概况本项目为一座大型煤化工综合企业设计一座年产 60 万吨烯烃(30 万吨/年乙烯,30 万吨/年丙烯)的分厂。

第一章绪论1.1塔设备概述塔设备是石油、化工、轻工等各工业生产中仅次与换热设备的常见设备。

在上述各工业生产过程中,常常需要将原料中间产物或粗产品中的各个组成部分(称为组分)分离出来作为产品或作为进一步生产的精制原料,如石油的分离、粗酒精的提纯等。

这些生产过程称为物质分离过程或物质传递过程,有时还伴有传热和化学反应过程。

传质过程是化学工程中一个重要的基本过程,通常采用蒸馏、吸收、萃取。

以及吸附、离子交换、干燥等方法。

相对应的设备又可称为蒸馏塔、吸收塔、萃取塔等。

在塔设备中所进行的工艺过程虽然各不相同,但从传质的必要条件看,都要求在塔内有足够的时间和足够的空间进行接触,同时为提高传质效果,必须使物料的接触尽可能的密切,接触面积尽可能大。

为此常在塔内设置各种结构形式的内件,以把气体和液体物料分散成许多细小的气泡和液滴。

根据塔内的内件的不同,可将塔设备分为填料塔和板式塔。

在板式塔中,塔内装有一定数量的塔盘,气体自塔底向上以鼓泡喷射的形式穿过塔盘上的液层,使两相密切接触,进行传质。

两相的组分浓度沿塔高呈阶梯式变化。

不论是填料塔还是板式塔,从设备设计角度看,其基本结构可以概括为:(1)塔体,包括圆筒、端盖和联接法兰等;(2)内件,指塔盘或填料及其支承装置;(3)支座,一般为裙式支座;(4)附件,包括人孔、进出料接管、各类仪表接管、液体和气体的分配装置,以及塔外的扶梯、平台、保温层等。

塔体是塔设备的外壳。

常见的塔体是由等直径、等壁厚的圆筒及上、下椭圆形封头所组成。

随着装置的大型化,为了节省材料,也有用不等直径、不等壁厚的塔体。

塔体除应满足工艺条件下的强度要求外,还应校核风力、地震、偏心等载荷作用下的强度和刚度,以及水压试验、吊装、运输、开停车情况下的强度和刚度。

另外对塔体安装的不垂直度和弯曲度也有一定的要求。

支座是塔体的支承并与基础连接的部分,一般采用裙座。

其高度视附属设备(如再沸器、泵等)及管道布置而定。

它承受各种情况下的全塔重量,以及风力、地震等载荷,因此,应有足够的强度和刚度。

塔设备技术规格书模板塔类设备(采购)技术规格书编制:审核:批准:年⽉⽇⼀、总则1.1项⽬概述本技术规格书适⽤于塔类设备的设计、制造、供货、检验和验收等⽅⾯的技术要求。

1.2项⽬描述及要求1.2.1为保证装置⾼效平稳运⾏,满⾜我公司装置⽣产任务,需采购进⾏,以期达到⼯艺使⽤要求。

1.2.2本技术规格书提出的是最低的塔设备设计、制造、供货、检验和验收⽅⾯的技术要求,并未对⼀些技术细节作出规定,也未充分引述有关标准和规定的条⽂。

制造单位应按本技术规格书要求和⾏业规范,重新设计完整的设备图纸及零部件图纸,编制塔设备制造⽅案,必须保证新设备管⼝⽅位符合现场安装需要,保证设备制造质量,满⾜我⼚正常⽣产使⽤的要求。

1.2.3供⽅须根据需⽅提供的设备图纸,重新设计出图并保证与现场实际尺⼨相符,最终结果需需⽅书⾯确认、会签确认后供货⽅才能制作.1.3设计依据1.3.1本技术规格书依据化学⼯业第⼆设计院的设计标准及参考国家相关标准、规范进⾏编制。

1.3.2计量单位⼀律采⽤国际单位制。

⼆、技术要求2.1相关标准规范2.1.1设计标准:压⼒容器标准;国家和有关部门下达的现⾏标准和规范;2.1.2制造,检验,包装标准:TSG 21-2016《固定式压⼒容器安全技术监察规程》《压⼒容器安全技术监察规程》-1999JD/T4710-2005 HG20652-1998制造技术条件JB/T4710-2005《设计规范》JB/T4709-2000《焊接规程》NB/T47013-2015《承压设备⽆损检测》JB/T1205-2001《塔盘技术条件》HG/T-20584-2011《钢制化⼯容器制造技术规定》NB/T47014-2011《承压设备焊接⼯艺评定》NB/T47015-2011《压⼒容器焊接规程》NB/T47016-2011《承压设备产品焊接试件的⼒学性能检验》JB/T4711-2003《压⼒容器涂敷与运输包装》GB/T4237-2007《不锈钢热轧钢板和钢带》GB13296-2007《锅炉、热交换器⽤不锈钢⽆缝钢管》JB4728-2000《压⼒容器⽤不锈钢锻件》HG/T20581-2011《钢制化⼯容器材料选⽤规定》HG/T20583-2011《钢制化⼯容器结构设计规定》HG/T 20615-2009《钢制管法兰》HG/T20592-2009《钢制管法兰PN系列》HG/T20631-2009《钢制管法兰⽤缠绕式垫⽚》HG/T20634-2009《钢制管法兰⽤紧固件》以上标准以最新版本规定为准。

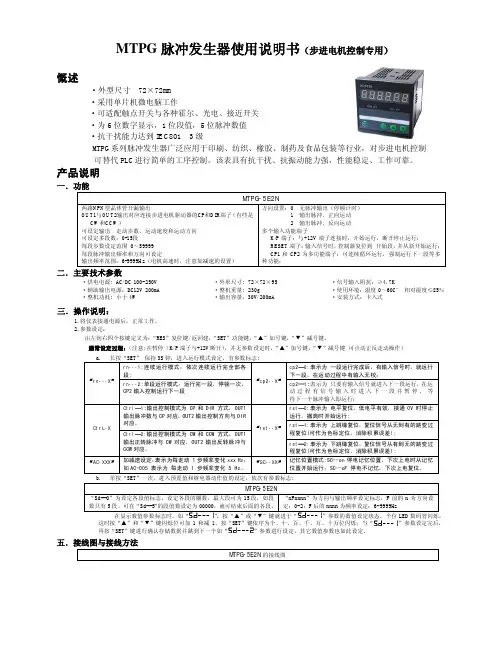

MTPG脉冲发生器使用说明书(步进电机控制专用)慨述·外型尺寸 72×72mm·采用单片机微电脑工作·可适配触点开关与各种霍尔、光电、接近开关·为6位数字显示,1位段值,5位脉冲数值·抗干扰能力达到IEC801 3级MTPG系列脉冲发生器广泛应用于印刷、纺织、橡胶、制药及食品包装等行业,对步进电机控制可替代PLC进行简单的工序控制。

该表具有抗干扰、抗振动能力强,性能稳定、工作可靠。

产品说明一.功能MTPG-5E2N两路NPN型晶体管开漏输出OUT1与OUT2输出对应连接步进电机驱动器的CP和DIR端子(有些是CW和CCW)可设定输出走动步数、运动速度和运动方向可设定多段数:0-15段每段步数设定范围0~59999每段脉冲输出频率和方向可设定输出频率范围:6-9999Hz(电机高速时,注意加减速的设置)方向设置:0 无脉冲输出(停顿计时)1 输出脉冲、正向运动2 输出脉冲、反向运动多个输入功能端子K/P端子:与+12V端子连接时,开始运行,断开停止运行;RESET端子:输入信号时,控制器复位到开始段,并从新开始运行;CP1和CP2为多功能端子:可连续循环运行,强制运行下一段等多种功能;二.主要技术参数·供电电源: AC/DC 100-250V ·辅助输出电源:DC12V 200mA ·整机功耗: 小于4W ·外形尺寸: 72×72×95·整机重量: 230g·输出容量:30V/200mA·信号输入阻抗:≥4.7K·使用环境:温度0~60C°相对湿度≤85%·安装方式:卡入式三.操作说明:1.将仪表接通电源后,正常工作。

2.参数设定:由左到右四个按键定义为:“RES”复位键/返回建,“SET”功能键,“▲”加号键,“▼”减号键。

塔设备设计说明书 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工设备机械基础》塔设备设计课程设计说明书学院:木工学院班级:林产化工0 8学号:姓名:万永燕郑舒元分组:第四组目录前言摘要塔设备是化工、石油等工业中广泛使用的重要生产设备。

塔设备的基本功能在于提供气、液两相以充分接触的机会,使质、热两种传递过程能够迅速有效地进行;还要能使接触之后的气、液两相及时分开,互不夹带。

因此,蒸馏和吸收操作可在同样的设备中进行。

根据塔内气液接触部件的结构型式,塔设备可分为板式塔与填料塔两大类。

板式塔内沿塔高装有若干层塔板(或称塔盘),液体靠重力作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。

气、液两相在塔内进行逐级接触,两相的组成沿塔高呈阶梯式变化。

填料塔内装有各种形式的固体填充物,即填料。

液相由塔顶喷淋装置分布于填料层上,靠重力作用沿填料表面流下;气相则在压强差推动下穿过填料的间隙,由塔的一端流向另一端。

气、液在填料的润湿表面上进行接触,其组成沿塔高连续地变化。

目前在工业生产中,当处理量大时多采用板式塔,而当处理量较小时多采用填料塔。

蒸馏操作的规模往往较大,所需塔径常达一米以上,故采用板式塔较多;吸收操作的规模一般较小,故采用填料塔较多。

板式塔为逐级接触式气液传质设备。

在一个圆筒形的壳体内装有若干层按一定间距放置的水平塔板,塔板上开有很多筛孔,每层塔板靠塔壁处设有降液管。

气液两相在塔板内进行逐级接触,两相的组成沿塔高呈阶梯式变化。

板式塔的空塔气速很高,因而生产能力较大,塔板效率稳定,造价低,检修、清理方便关键字塔体、封头、裙座、。

第二章设计参数及要求符号说明Pc ----- 计算压力,MPa;Di ----- 圆筒或球壳内径,mm;[Pw]-----圆筒或球壳的最大允许工作压力,MPa;δ ----- 圆筒或球壳的计算厚度,mm;δn ----- 圆筒或球壳的名义厚度,mm;δe ----- 圆筒或球壳的有效厚度,mm;t ][δ----- 圆筒或球壳材料在设计温度下的许用应力,MPa ;t δ ------ 圆筒或球壳材料在设计温度下的计算应力,MPa ; φ ------ 焊接接头系数; C ------- 厚度附加量,mm ;.设计参数及要求1.2.1设计参数1.2.2设计要求(1) 塔体内径Di =1200 mm,塔高近似取H=28680mm 。

Table of ContentGeneral (2)Machine Tending PowerPac (2)Release Information (2)Release Name (2)Release Data (2)Language Support (2)Documentation (2)System Specification (2)Recommended HardWare (2)Supported Operating Systems (3)Installation (3)Prerequisites (3)Installation Steps (3)New Functionality of MTPP 5.61 (3)Changes in MTPP 5.61 (5)Known limitations in MTPP 5.61 (6)Known issues in MTPP 5.61 (6)Corrections in MTPP 5.60 (7)GeneralThis is a PowerPac to program robotic material handling applications which use RobotWare Machine Tending Additional option.Release InformationThe information should be considered as last minutes information and most up-to-date.The release name is Machine Tending PowerPac 5.61The release contains following:•Machine Tending PowerPac 5.61 build 218Release date 2014-06-18Machine Tending PowerPac 5.61 is available in English languageThe following documents are available in English languageOperating Manual3HAC044397-001 - OM- Machine Tending PowerPac 5.61High-performance desktop or laptop workstation:❑CPU: 2.0 GHz or faster processor. Recommended is multicore processor❑Memory: 1 GB RAM or more (More is recommended)❑Available disk space: 5+ GB on the system disk❑Graphics card: High performance OpenGL-compatible graphics card with the corresponding up-to-date drivers installed❑Screen resolution: 1280 x 1024 pixels (Recommended)❑Colors: 256 or higher❑DPI: Normal size (96 dpi)❑Mouse: Three-button mouse❑Microsoft Windows 7 32-bit & 64-bit editionThe following software must be installed:❑RobotStudio 5.61❑RobotWare 5.61❑RobotWare Machine Tending 5.61Execute the setup.exe file and follow through the installation steps.∙Machine Tending PowerPac 5.xx should be installed under the ‘\Robotics IT\’ folder present at the same level as the Base application i.e. RobotStudio 5.XX.The default installation path for the Machine Tending PowerPac 5.61 is “… \ABBIndustrial IT\Robotics IT\”.∙Pre-requisite softwares AccessDatabaseEngine and AccessDatabaseEngine_x64 should be installed under ‘\Program Files (x86)\Common Files\microsoft shared\’or ‘\ProgramFiles\Common Files\’ respectively.❑New Toolso Three KN series knee level grippers are integrated.Fig: New KN series knee level grippers❑Configuring Custom Stations:o The Configure Stations function has been extended to enable selection of custom stations.Custom stations can be configured by selecting the station model and its correspondingtemplates for RAPID (*.lib), EIO (*.cfg) and Smart component (*.xls).❑Creating station smart componento The station smart component defines the working of the station. An excel approach is introduced to define the behavior of new stations.o The excel (*.xls) file defines the machine response (output signals / joint movements / both) to input signals from robot controller.o If user has the mechanism model and knows the behavior of the machine, this approach will help to easily extend the mechanism to a smart component.More details about how to modify or create an excel file can be found in theMachineTendingPowerPac Operating Manual.Fig: Reference to Operating Manual section❑Configure Partso The configure parts function has been modified such that the part will not have a physical model as it is not used in the powerpac.❑Path Viewo The PathView dialog is updated to reflect all the instructions of the routines configured in the Test Move function in a single sequence. This enables to easily verify the reachability andassign configurations for the targets.❑Synchronize to VCo The Synchronize to VC dialog has been extended allowing selection of individual station signals to be loaded to controller.❑Handling Stations from earlier version of MTPPo To be able to execute Production simulation on stations created with earlier versions of MTPP▪Delete all the existing connections in the Station Logic section from RobotStudio Simulation tab.▪Synchronize to VC the stations. This creates the Smart components based on the new default excel templates and prepares for execution.❑It is possible to configure a Project for single Robot Task.❑If a station template has more than 10 targets then the numbering of the subsequent stations numbers must be manually adjusted to avoid conflicts.❑Limited support for Undo and Redo operations when using MTPP.❑Selecting custom stationso Pre-configured Smart components cannot be used for configuring custom stations. The station Smart components are created based on the station mechanism model and itscorresponding Excel template.o Only station models with a single mechanism can be imported.❑In the Define cycles function, when selecting station routines with arguments it is not possible to configure the arguments within the dialog e.g. PROC Lathe_SelectProgram(num ProgNo).Workaround: This has to be done outside, e.g. in the RAPID tab after loading the cycle module to controller.❑If a part name or station properties (name, template etc.) are modified, then the references in other dialogs (cycles routines) are to be updated manually and the changes are to be synchronized to the controller.❑During Synchronize to VC from MTPP, if the corresponding module is open in the RAPID tab in RobotStudio, then the module is sometimes not updated.Workaround: Close the module and sync again.❑While executing Production simulation, the Confirm button is not enabled for a highlighted cycle.Workaround: Re-select the cycle to enable the button.❑While Configuring HomeRun sequence when there are multiple movement modules, strategy for configured positions which are unique to a module will be deleted when shifting between themodules.Workaround : Ensure that the HomeRun is configured for the module with the most number of movement routines and avoid changing the views.PDD 2976 RS Machine Tending PP - Documentation needs to be updated PDD 2977 RS Machine tending PP - A working station example needed。

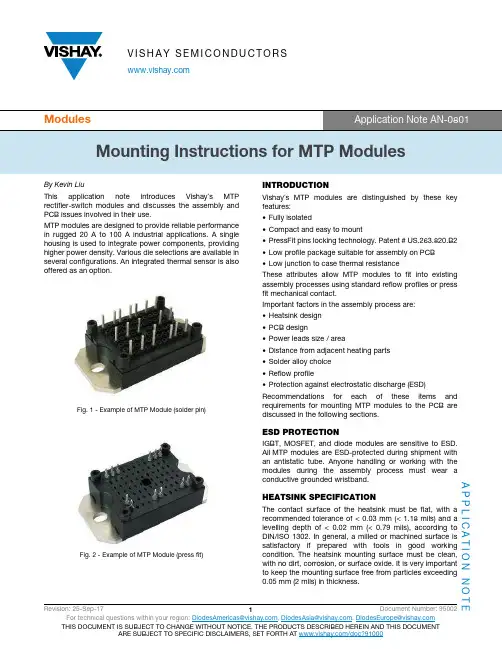

V I S H A Y S E M I C O N D U C T O R SModulesMounting Instructions for MTP ModulesA P P L I C A T I O N N O By Kevin LiuThis application note introduces Vishay´s MTP rectifier-switch modules and discusses the assembly and PCB issues involved in their use.MTP modules are designed to provide reliable performance in rugged 20 A to 100 A industrial applications. A single housing is used to integrate power components, providing higher power density. Various die selections are available in several configurations. An integrated thermal sensor is also offered as an option.Fig. 1 - Example of MTP Module (solder pin)Fig. 2 - Example of MTP Module (press fit)INTRODUCTIONVishay´s MTP modules are distinguished by these key features:•Fully isolated•Compact and easy to mount•PressFit pins locking technology. Patent # US.263.820.B2•Low profile package suitable for assembly on PCB •Low junction to case thermal resistanceThese attributes allow MTP modules to fit into existing assembly processes using standard reflow profiles or press fit mechanical contact.Important factors in the assembly process are:•Heatsink design •PCB design•Power leads size / area•Distance from adjacent heating parts •Solder alloy choice •Reflow profile•Protection against electrostatic discharge (ESD)Recommendations for each of these items and requirements for mounting MTP modules to the PCB are discussed in the following sections.ESD PROTECTIONIGBT, MOSFET, and diode modules are sensitive to ESD. All MTP modules are ESD-protected during shipment with an antistatic tube. Anyone handling or working with the modules during the assembly process must wear a conductive grounded wristband.HEATSINK SPECIFICATIONThe contact surface of the heatsink must be flat, with a recommended tolerance of < 0.03 mm (< 1.18 mils) and a levelling depth of < 0.02 mm (< 0.79 mils), according to DIN/ISO 1302. In general, a milled or machined surface is satisfactory if prepared with tools in good working condition. The heatsink mounting surface must be clean, with no dirt, corrosion, or surface oxide. It is very important to keep the mounting surface free from particles exceeding 0.05 mm (2 mils) in thickness.Mounting Instructions for MTP ModulesA P P L I C A T I O N N O MOUNTING OPERATIONInspect the module to ensure that the contact surface of the base is clean, and that there are no lumps or bulges on the baseplate that could damage the base or reduce heat transfer across the surfaces.Make a uniform coat on the heatsink mounting surfaces or on module baseplate with a good quality thermal compound is recommended; direct application with a roller or spatula is also suitable. The test conditions for thermal resistance values on the datasheet specify a uniform layer of thermal compound with a thickness in the range of 0.08 mm (3.1 mils) to 0.1 mm (4 mils). The thermal conductivity of the compound should be not less than 0.5 W/mK.Bolt the module to the heatsink using the two fixing holes. An even amount of torque should be applied for each individual mounting screw. An M5 screw should be used with lock washers. A torque wrench, accurate in the specified range, must be used to achieve optimum results when mounting the module. The first mounting screw should be tightened to one third of the recommended torque; the second screw should then be tightened to the same torque. Full tightening of both the screws can then be completed applying the recommended torque (see data in bulletins). Over-tightening the mounting screw may result in deformation of the package, which would increase the thermal resistance and damage the semiconductors. After a period of three hours, check the torque with a final tightening in opposite sequence to allow the spread of the compound.The module base-plate planarity can vary from slightly concave to convex with convexity typically 0.05 mm (2 mils) when measured between the two fixing holes. This provides for an optimal contact area with the heatsink (Fig. 3).Fig. 3 - Description of “Module Convexity”SOLDER TO PCBThe PCB must be designed with appropriate tolerances on its hole diameters.Soldering operations must be done so as to avoid inducing any mechanical stress from pulling or tensioning the module pins. The module stand-off can be used to help align the PCB and keep proper distance. MTP modules can be soldered to the PCB using hand iron or wave soldering processes. To prevent overheating of the device, we suggest the soldering time not exceed 8 s to 10 s at a temperature of 260 °C. The mounting of the module on the heatsink can be done either before or after soldering the module pins onto the PCB.If the module needs to be removed from the PCB, the first step is to unscrew it from the heatsink, followed by gentle movement of the module to separate it from the heatsink. Thermal grease will remain both on the heatsink surface and on the bottom baseplate surface.PRESS FIT TO PCBThe solder-free press fit method can be used as an alternative for contacting MTP pins to the PCB. The major advantages of this method are the elimination of solder reflow and its related temperature profile.The majority of standard FR4 PCB boards can be used with no special requirement in terms of dimension and number of layers. Vishay tested both FR4 125 and FR4 180 PCB models.MTP pins have been designed with the size and shape required to fit into the PCB holes during the assembly process. The contact between the pin and PCB hole will result in a very low contact resistance (less than 50 μΩ). Double-sided or multilayer PCBs according to IEC 60249 can be used.As per IEC 60352-5 the PCB material should be defined with following specifications;•PCB hole diameter: 1.12 mm - 1.15 mm •Copper thickness in hole: 25 μm - 50 μm •Metallization in hole: < 15 μm•End hole diameter (after hole plating): 0.94 mm - 1.09 mm •Copper thickness of conductors: 35 μm to 400 μm (typical 70 μm to 105 μm)•Metallization of circuit board: tin (chemical) •Metallization of pin: tin (galvanic)Mounting Instructions for MTP ModulesA P P L I C A T I O N N O Due to the wide variety of PCB construction methods and designs available on the market, there are multiple solutions that might be adopted by MTP module end users. Vishay strongly suggests adhering to the specifications described above, which have been used to test and qualify MTP press-fit pin solutions. In principle, other methods to get tin plating, like HAL, might be used if they can guarantee the needed tolerances in layer thickness.We do not recommend reusing an MTP device after it has been de-mounted from the PCB. Even if tests conducted during qualification showed no degradation of the press-fit pin contact or variation of the needed press-in force afterthree cycles (mount/de-mount) of the same module on three different PCBs with 25 mm/s insertion speeds, if a MTP module is to be reused, we suggest soldering the connecting pins.It is possible to utilize the same PCB after de-mounting from the MTP module up to three times. The tests conducted during qualification showed no degradation of the PCB hole contact and variation of the needed press-in and pull-out forces after three cycles (mount/de-mount) of different modules on the same PCB with 25 mm/s insertion speed. However, special attention must be taken to avoid pin damage and bending during the mount/de-mount process.PRESS-IN TOOLSThe pin-to-PCB press-in operation has been defined and validated by using the tools shown in Fig. 4. We suggest adopting a similar approach when selecting the press-in to be installed at the end user manufacturing floor.Fig. 4 - The tool for PCB module press-inMounting Instructions for MTP ModulesA P P L I C A T I O N N O Fig. 5 - Photo of the tool for PCB module press-inThe bottom side of the press tool keeps the PCB fixed, while the top side moves and applies force directly onto the module baseplate. Special settings have to be prepared when simultaneously mounting more than one MTP module on the same PCB.PRESS-INBased on the results of the qualification tests we suggest mounting the MTP module on the PCB with the following conditions: Insertion speed in the range: 25 mm/min. to 50 mm/min. (as suggested also in IEC 60352-5)•Minimum force to press-in each pin is 35 N •Maximum force to press-in each pin is 90 N•Therefore, the press-in force for a 20 pin MTP module should be in the range 0.7 kN to 1.8 kN The press-in procedure using a semiautomatic machine is illustrated belowFig. 6 - Step 1: Put the PCB on the assistant toolMounting Instructions for MTP ModulesA P P L I C A T I O N N O Fig. 7 - Step 2: Put the MTP module on the PCB and make sure the alignment column is aligned into stand-offFig. 8 - Step 3: Start the semiautomatic machine to press the press fit module into the PCB,making sure there is no gap between the standoff and the PCBFig. 9 - Step 4: Stop the machine and press-in is finishedMounting Instructions for MTP ModulesA P P L I C A T I O N N O PRESS-OUTThe force to be applied in order to press-out the single pin is at least 20 N. Therefore, the force needed to press-out a 20-pin MTP module is 0.4 kN.To press-out the MTP module from the PCB, we suggest using the tool and pushing directly by contacting the pin’s edge. It is not recommended to remove the device from the PCB by pulling the baseplate. The press-out setup tool is illustrated below.Fig. 10MOUNTING A PCB TO THE MODULEThe MTP module housing has been designed with four stand-off lids. They can be used to tighten the PCB to the module body by adding screws. Fig. 11 shows a schematic of a PCB connected to a MTP through screws tightened into the module’s stand-offs.Fig. 11Screwing into a plastic cavity is a delicate operation, and care has to be taken to avoid stand-off damage. We suggest usingM2.5 x 10 self-tapping screws, in accordance with the PCB thickness, to avoid touching the bottom surface of the stand-off cavity. The screws will self-thread into the stand-off cavity. The vertical position of the screw must also be maintained to prevent lateral insertion. We also suggest mounting the screws in a crosswise sequence. Fox example, if the fixing holes are 1, 2, 3, and 4 in a clockwise or counter-clockwise sequence, then we suggest mounting the screws by the sequence 1 and 3, then 2 and 4. In addition, the screwdriver used should have a slow rotating speed. Typical mounting torque is 0.45 Nm ± 10 %. Do not exceed 1 Nm to avoid screw/plastic damage.END OF LIFE MODULE WASTE DISPOSAL RECOMMENDATIONCorporate social responsibility is more and more important for the environment protection, Vishay is certified by ISO 140001 and Vishay modules are always compliant with the Restriction of Hazardous Substances in Electrical and Electronic Equipment (RoHS) directive.We recommend that the end of life modules (include components of the modules) shall be segregated by hazardous and collected in a labeled container (refer to CER code # 16.02.16) which should be put in a designated place.S crewMTP module。

【关键字】说明书塔设备设计说明书概述:塔设备的设计和选型是建立在对冷却工段、精制工段流程的模拟、优化的根底上。

在满足工艺要求的条件下,考虑设备的固定投资费用和操作费用,进行进一步模拟计算、设计和选型。

设计主要包括工艺参数设计、基本参数设计和机械设计。

工艺参数设计对该塔的生产能力、分离效果、物料和能量等操作参数作了设计;基本参数设计部分完成了塔设备的选型、塔板的选型和参数设计、塔板负荷性能校核等内容的设计;机械工程设计部分设计内容为塔设备的材质壁厚、封头、开口和支座地基等,同时对塔的机械性能做了校核。

我们完成了对全厂14座塔设备的工艺参数设计、基本参数设计和机械设计,并选取其中最有代表性的C2精馏塔T0408给出了详细的计算和选型说明。

第一部分:C2精馏塔-连续精馏筛板塔T0408设计说明书一.设计任务书进料组成:进料状态:气液两相进料,气相分率0.2227491;进料压力:35.53atm;单板压降:≤0.7KPa分离要求:馏出液中轻关键组分C2H4摩尔含量:≥99.7%回流比:自定摘要:采用筛板精馏塔,塔高58.33米,塔径1.6米,按模拟结果显示塔板数为98(含塔顶冷凝和塔底再沸部分)。

塔顶使用全凝器,回流比为7。

精馏段实际板数为50,提馏段实际板数为46。

实际加料位置在第51块板(从上往下数),操作弹性为2.94。

通过板压降、漏液、液泛、雾沫夹带的流体力学验算,均在安全操作范围内。

塔的附属设备中,所有管线均采用无缝钢管。

二.设计方案的选择和论证1.设计流程本设计任务为分离轻烃混合物。

对于多元混合物的分离,采用连续精馏流程。

设计中采用气液两相进料。

塔顶上升蒸气采用全凝器冷凝。

连续精馏塔流程流程图2.设计思路在本次设计中,我们进行的是轻烃多元物系的精馏分离,这次所用的就是筛板式连续精馏塔。

蒸馏是物料在塔内的多次部分汽化与多次部分冷凝所实现分离的。

热量自塔釜输入,由冷凝器和冷却器中的冷却介质将余热带走。

ACCESSORIES BROCHUREMTP6000 SERIES ACCESSORIES SUPPORTING YOUR TEAM TODAY AND WELL INTO THE FUTURESTAY SAFE AND CONNECTED IN THE MOSTDEMANDINGSITUATIONS REMOTE SPEAKERMICROPHONESPage 6SURVEILLANCE KITSPage 8EARPIECESAND HEADSETSPage 10-15CARRY ACCESSORIESPage 16-19CHARGERSPage 20BATTERIESPage 21-23IN-VEHICLE SOLUTIONSPage 24-26MISCALLANEOUSPage 26ANTENNASPage 27IMPRES™ACCESSORIES ARE AUTOMATIC Plug in our IMPRES accessories – such as the Remote 3PEAKERÏ-ICROPHONEÏ 23- ÏnÏANDÏYOURÏRADIOÏIDENTIlESÏITÏANDÏAUTOMATICALLYÏLOADSÏTHEÏCORRECTÏPROlLEÏTOÏoptimise audio performance. What’s more, our IMPRES large-speaker RSMs match the high-powered speaker on your radio for even better communications in high-noise environments – essential when on noisy, hectic incident scenes.WHICH MICROPHONE IS RIGHT FOR ME?TALKING OUTDOORS IN DEMANDING WEATHER?If you work outdoors in demanding weather, a windporting microphone is right for you. It reduces the effect of wind and other sounds whenever you use the microphone. It also prevents water from clogging the microphone for clear transmissions.TALKING IN A CROWD OR NEAR NOISY MACHINERY?A noise-cancelling microphone is right for you. It reduces background noise to optimise audio. For clear transmission, hold the microphone directly in front of your mouth, facing the source of the noise.REMOTE SPEAKER MICROPHONESRSM ACCESSORIES FOR PMMN4113REMOTE SPEAKER MICROPHONESPMMN4099IMPRES large submersible windporting RSM withhigh/low volume toggle switch, emergency button andprogrammable buttons, 3.5mm audio jack, IP68.PMMN4080IMPRES small windporting RSM with 3.5mm audiojack and emergency button, IP54.PMMN4113IMPRES windporting RSM with 4-pole Nexus Jack,an emergency and a programmable button. This RSMincludes a front and side push-to-talk.PMMN4082IMPRES large windporting RSM with emergency andprogrammable buttons, IP57.PMLN7188Receive-only earpiece with translucentTUBEÏANDÏRUBBERÏEARTIPÏCERTIlEDÏWITHÏTHEÏPMMN4113.RMN4052Peltor Tactical-Pro medium weightheadset with boom mic and headband.GMMN4585SAVOX HC-1 Helmet-COM®unit bone-mic / single speaker.GMMN4584SAVOX HC-2 Helmet-COM®unit bone-mic / dual speaker.PMMN4081IMPRES large noise-cancelling RSM with 3.5mmaudio jack and emergency button, IP54.PMMN4024Small windporting RSM with 3.5mm audio jack, IP54.No emergency button.RSM ACCESSORIES FOR PMMN4099, PMMN4081, PMMN4080, PMMN4024MDRLN4885Receive-only foam covered earbud with coiled cord.PMLN7396Receive-only, adjustable D-styleearpiece, designed to provide a secure ANDÏCOMFORTABLEÏlTPMLN7560Receive-only earpiece with translucent tube and rubber eartip.WADN41902ECEIVE ONLYÏmEXIBLEÏEARPIECESURVEILLANCE KITS DISCREET AND CLEAR AUDIO Transmit and receive discreetly with these surveillance kits. These accessoriesfeature a streamlined design and rugged cables that withstand tough conditions.PMLN6124IMPRES 3-wire surveillance kit with translucent tube and 1 programmable button, beige.SURVEILLANCE ACCESSORYREPLACEMENT KITS FOR 2- AND 3-WIRE KITSPMLN6123, PMLN6124, PMLN6129, PMLN6130 and NNTN8459RLN6242 - Low noise kit with translucent tube and 1 clear rubber eartip.RLN6282 - Replacement standard clear rubber eartip. Pack of 50.RLN6281 - R eplacement foam plugs for RLN6242. Noise reduction = 24dB.Pack of 25 pairs.Note: for high noise kit solution combine RLN6242 low noise kit and RLN6281 replacement foam plugs.SURVEILLANCE ACCESSORYREPLACEMENT KITS FOR 1-WIRE KITS PMLN6125 and PMLN6126RLN5886 - Low noise kit with 1 clear rubber eartip.RLN5887 - High noise kit with 2 foam earplugs.PMLN61251-wire receive-only surveillance kit, black.PMLN61261-wire receive-only surveillance kit, beige.PMLN6129IMPRES 2-wire surveillance kit with translucent tube and 1 programmable button, black.NNTN84591-wire surveillance voice tube with in-line push-to-talk and microphone, black.PMLN6130IMPRES 2-wire surveillance kit with translucent tube and 1 programmable button, beige.PMLN6123IMPRES 3-wire surveillance kit with translucent tube and 1 programmable button, black.PMLN62252-wire surveillance kit with translucent tube, black.IMPRES SURVEILLANCE KIT STANDARD SURVEILLANCE KITSEARPIECES AND HEADSETSfree for daily tasks. From ultra lightweight to heavy duty, select the audio solution that’s right for you. PMLN6852Heavy duty headset, behind-the-headwith noise-cancelling boom microphoneand push-to-talk, noise reduction=24dB.PMLN7466Heavy duty headset, over-the head withnoise-cancelling boom microphone andpush-to-talk.PMLN5102Ultra lightweight headset with boommicrophone and in-line push-to-talk.PMLN5096D-style earpiece with boom microphoneand in-line push-to-talk.PMLN6634Lightweight headset, single muff withadjustable headband, boom microphoneand in-line push-to-talk.PMLN7397Receive-only voice tube, black.PMLN7512Adjustable D-style receive-only earpiece, black.PMLN7164Mag One receive-only swivel earpiece, black.PMLN5975Mag One swivel earpiece with in-line microphone and push-to-talk.PMLN5974Mag One lightweight headset with boom microphone and in-line push-to-talk.PMLN5973Mag One ear receiver with in-line microphone and push-to-talk.PMLN5979Mag One behind-the-head headset with boom microphone and in-line push-to-talk.PMLN6069Mag One earbud with in-line microphone and push-to-talk.PMLN5976Mag One earset with in-line microphone and push-to-talk.EARPIECES WITH SHORT CORDSThe following earpieces have short cords, allowing you to wear the radio on the shoulder.MAG ONE EARPIECESMAG ONE HEADSETSBONE CONDUCTION SOLUTIONSTemple transducers rest on your temple, convert audio into sound vibration and transmit it to your inner ear. If youare using hearing protection or there is loud background noise, you can hear the audio from your radio and the surrounding environment. Since the transducer sits in front of your ears, you can also wear earplugs and still hearthe radio.PMLN6624IMPRES temple transducer, boneconduction headset with boommicrophone and in-line push-to-talk(behind-the-head headband).PMLN5653Bone conduction ear microphonewith in-line large push-to-talk withprotective ring. Suitable for high noiseenvironment when ear muffs are wornover the ear microphone.TACTICAL SOLUTIONSTactical Audio Accessories are enhanced by a high speed Digital Signal Processor (DSP), which only detects the human voice. This ensures reliable transmission without clipping your message even in the noisiest ENVIRONMENTS Ï3ELECTÏFROMÏVARIOUSÏCONlGURATIONSÏTHATÏAREÏDESIGNEDÏTOÏALLOWÏYOUÏTOÏOPERATEÏTHEÏAUDIOÏaccessory with ease.PMLN6766Tactical boomless temple transducerallows the user’s ears to be uncoveredto hear surrounding environmentalsounds while using a radio. 2 bonevibration speakers for receiving, anda microphone embedded in the lefttransducer for transmitting.Requires interface modulePMLN6765 or PMLN6827.PMLN6828Tactical throat microphone picks upthe user’s voice directly from the vocalchords, making it optimal for use innoisy environments.Requires interface modulePMLN6765 or PMLN6827.PMLN6829Tactical ear microphone picks up soundthrough bone vibrations in the ear canal,giving personnel the ability to hear andspeak directly through the lightweightearpiece. The built-in bone conductionmicrophone and receiver eliminate theneed for a boom microphone.Requires interface modulePMLN6765 or PMLN6827.PMLN6830Tactical remote ring push-to-talkdesigned for users to remotely key upthe radio and customise their solution.Intended for use with interface modulePMLN6765 or PMLN6827.PMLN6765Tactical voice activated (VOX) andpush-to-talk interface module allowsusers to customise their solution.PMLN6827Tactical push-to-talk interfacemodule allows users to customise andcomplete their solution.PMLN6767Tactical remote body push-to-talkdesigned for use when wearing glovesand other heavy gear and provideshands-free operations when situationsrequire.Intended for use with interface modulePMLN6765 or PMLN6827.EARPIECES AND HEADSETSPMLN6833Tactical heavy duty temple transducerwith boom microphone. This headsetfeatures 2 bone vibration speakersfor receiving and a rugged boommicrophone for transmitting.Requires interface modulePMLN6765 or PMLN6827.NTN2572Operations critical wireless earpiece with 12” cable.Requires NNTN8191 operations critical wireless push-to-talk pod.PMLN7052Wireless 1- wire surveillance kit, black.INTEGRATED BLUETOOTH ®Our exclusive Operations Critical Wireless Accessories provide clear, reliable communication even in loud environments. An optional wireless push-to-talk pod seamlessly connects to your radio, enabling discreet transmissions when hidden in a pocket or beneath your uniform.EARPIECES AND HEADSETSPOWER SUPPLIESMUST BE ORDERED WITH NNTN8191PS000042A12 FOR EU PLUG PS000042A13 FOR UK PLUG PS000042A11 FOR US PLUGMini-USB charging plug with UK, Euro and US plugs.PMPN4007Mini-USB charging plug with Australia and New Zealand plugs.PMPN4008Mini-USB charging plug with China plug.PMPN4009Mini-USB charging plug with US plug.PMPN4015Mini-USB charging plug with Korea plug.NNTN8294Wireless Bluetooth earbud with 11.5 inch cable.Requires NNTN8191 operations critical wireless push-to-talk pod.NNTN8295Wireless Bluetooth earbud with 45 inch cable.Requires NNTN8191 operations critical wireless push-to-talk pod.NNTN8191Operations critical wireless push-to-talk pod. Power supply for charging pod must be ordered separately.Note:Supports full duplex private calls and telephone interconnect for NNTN8294, NNTN8295, NTN2572 and PMLN7052.CARRY ACCESSORIESWear your radio on the shoulder, chest or hip – it’s your decision. Our carry accessories keep your hands free so you can concentrate on the task ahead. Choose from a range of leather carry cases, straps,shoulder-wearing accessories and belt clips, all designed for easy access to your MTP6000 Series radio.PMLN56162-inch short belt clip.HLN97142.5-inch large belt clip.PMLN6252Soft leather case with 2.5-inch swivel belt loop.PMLN6250Soft leather case with 3-inch swivel belt loop.PMLN6253Hard leather case with 2.5-inch swivel belt loop.PMLN55802-inch replacement swivel belt loop.PMLN6249Hard leather case with 3-inch swivel belt loop.PMLN56113-inch replacement swivel belt loop.PMLN56102.5-inch leather swivel belt loop.PMLN5004Shoulder wearing device with Peter Jones (ILG) Klick Fast stud. Compatible with all Peter Jones (ILG) Klick Fast docks and belt loops.PMLN6251Soft leather pouch for use withshoulder wearing device (PMLN5004).Universal chest pack.Break-away chest pack with radio holder.RadioPak radio utility case.Wrist strap.NTN5243Shoulder strap, attaches to D-rings oncarry cases.CARRY ACCESSORIESGMDN0386Peter Jones (ILG) Klick Fast sew-on dock for mounting on uniforms, body armour - attaches to shoulder wearing device with stud PMLN5004.GMDN0445AAPeter Jones (ILG) Klick Fast snap-on tagdock - attaches to shoulder wearingdevice with stud PMLN5004.GMDN0445ACPeter Jones (ILG) Klick Fast belt loopwith mounting dock, low hang(50mm in width).GMDN0497Peter Jones (ILG) Klick Fast 38mm beltdock - attaches to shoulder wearingdevice with stud PMLN5004.GMDN0547Peter Jones Klick Fast leather belt loop with KlickFast Dock for 50mm belts - attaches to shoulder wearing device with stud PMLN5004.GMDN0566ACPeter Jones (ILG) Klick Fast leather beltloop and docks up to 50mm in width- attaches to shoulder wearing devicewith stud PMLN5004.GMLN4488Peter Jones (ILG) Klick Fast 50mm beltdock - attaches to shoulder wearingdevice with stud PMLN5004.WALN43070ETERÏ*ONESÏ ),' Ï+LICKÏ&ASTÏRETROÏlTTINGÏGARMENTÏWITHÏEASYÏSCREW TO lTÏDOCKÏ- attaches to shoulder wearing devicewith stud PMLN5004.PETER JONES (ILG) KLICK FAST ACCESSORIESThe Peter Jones Klick Fast System allows you to wear your radio securely in a variety of ways. The slim, durable Klick Fast Connector is compatible with all Klick Fast Docks. Simply slide the connector into any Klick Fast Dock and it locks securely into place. Once docked, your radio can be rotated to any of seven positions while remaining secure. Undocking your radio takes seconds - simply rotate the radio to the inverted positionand it slides free.CHARGERSDUAL DESKTOP CHARGER:SEQUENTIAL CHARGINGSupports sequential charging of radiolRST ÏTHENÏSPAREÏBATTERY Ï-INI 53"Ïport supports connection to IntegratedTerminal Management (iTM) softwareand download of images andlNGERPRINTSÏFROMÏ-40 Ïcamera model.NNTN8244Dual desktop charger with US plugincluded (110-240V).NNTN8245Dual desktop charger with Euro plugincluded (110-240V).NNTN8246Dual desktop charger with UK plugincluded (110-240V).DUAL DESKTOP CHARGER:SIMULTANEOUS CHARGINGSupports simultaneous charging ofradio and spare battery. Mini-USBport supports connection to iTMsoftware and download of images andlNGERPRINTSÏFROMÏ-40 Ïcamera model.PMLN6493ADual desktop charger with US plugincluded (110-240V).PMLN6494ADual desktop charger with Euro plugincluded (110-240V).PMLN6495ADual desktop charger with UK plugincluded (110-240V).MULTI-UNIT RADIO CHARGERSIncludes 6 radio charger inserts thatare compatible with all MTP6000 andMTP3000 series radio. Mini-USB portsupports connection to iTM softwareand download images from MTP6750camera model.NNTN8144Multi-unit radio charger with US plug.NNTN8145Multi-unit radio charger with Euro plug.NNTN8146Multi-unit radio charger with UK plug.SKN6371Mini USB data cable forNNTN8144/8145/8146.MULTI-UNIT BATTERY CHARGERSIncludes 6 battery charging inserts thatare compatible with all MTP6000 andMTP3000 series radios.NNTN8151Multi-unit battery charger with US plug.NNTN8152Multi-unit battery charger with Euro plug.NNTN8153Multi-unit battery charger with UK plug.NNTN6844Wall mount bracket for 6-waymulti-unit charger.BATTERIESTESTED AND PROVEN TOUGHPower your radio with the only batteries that are proven tough. Time after time, in test after test – for drop, vibration and Electrostatic Discharge (ESD) – Motorola Solutions Original batteries withstand shocks, knocks, drops and shakes to outperform the leading brands. If your radio gets banged on a ride, rattled by heavy equipment or shocked by static electricity, you can depend on our batteries to stand tough.NNTN80232150 mAh high-capacity Li-ion battery.NNTN80201650 mAh standard-capacity Li-ion battery.PERSONAL CHARGERSConveniently and quickly charge your radio.PS000042A31Personal charger with US plug (110-240V).NNTN8038Personal charger with Euro plug (110-240V).PS000042A33Personal charger with UK plug (110-240V).NNTN7560Optional multi-unit charging bracket with storage tray for programming cables.NNTN8037Battery charging insert for multi-unit charger.NNTN8036Radio charging insert for multi-unit charger.IMPRES 2SUPPORTED BY MTP6650 ONLY Your radio is your lifeline. If your battery dies, it jeopardizes everything. That’s why there’s IMPRES 2, anext-generation energy system that’s safer and smarter, while keeping you powered for even longer. With IMPRES 2, you can charge IMPRES batteries up to 1.6 times faster. Customize your charging to extend the life of batteries in storage. And manage your batteries more intelligently with enhanced diagnostics, so you get the most from each battery.IMPRES 2 batteries have been improved inside and out, so your team can tackle whatever the day brings. With higher capacity, you’ll get more talk time. With better water resistance, you’ll never think twice about submersion. And with up to 60% more charging cycles than standard LithiumIon batteries, you’ll reduce costs.PMNN4522IMPRES 2 3400 mAh Li-ion Battery.PMPN4216IMPRES 2 Multi-Unit Charger with display. Includes US/JPN power supply.PMPN4217IMPRES 2 Multi-Unit Charger with display. Includes EURO power supply.PMPN4218IMPRES 2 Multi-Unit Charger with display. Includes UK/HK power supply.IN-VEHICLE SOLUTIONS!ÏRANGEÏOFÏIN VEHICLEÏSOLUTIONSÏGIVEÏYOUÏTHEÏmEXIBILITYÏTOÏCHARGEÏANDÏENHANCEÏthe coverage area of your portable from your vehicle.PMLN6522Vehicular cradle with RF connection - radio holder only (no charging). PMLN6431Vehicular cradle with RF connection, power module and cables for radio charging - hard wired.PMLN6432Vehicular cradle with power adapter holder for radio charging. Requires vehicular power adapter NNTN8040.PMLN6433Vehicular cradle with RF connection and power adapter holder for radio charging. Requires vehicular power adapter NNTN8040.PMLN6434Vehicular cradle with power module and cables for radio charging - hard wired.NNTN8040Vehicular power adapter, 12-24V plug (cigarette lighter adapter). Lets you charge the radio in the vehicle.PMLN6521Vehicular cradle - radio holder only (no charging).IN-VEHICLE SOLUTIONS CAR KITThe MTP6000 Car Kit is designed to transform your MTP6000 series portable into a virtual mobile radio providing in-vehicle battery charging, hands-free operation and extended coverage. For more informationon these car kits, please see the TETRA MTP6000 Series Car Kit Brochure.GMAE4290Antenna for digital car kit,380 - 430MHz / GPS.GMAE4293Antenna for digital car kit, 430-470MHz / GPS.GM0301The standard car kits provides a complete in-car solution and includes the following items:• Car kit junction box• Standard cradle with RF connection • Power cable and mounting bracket • Smart visor microphone • 7.5W External Speaker • Push button, push-to-talk•Installation manual and user guideGM0302The customised car kit allows you to design a complete in-car solution tailored to your needs and includes the following standard items:• Standard items • Car kit junction box• Power cable and mounting bracket • Installation manual and user guide In addition, choose from various options to custom tailor your car kit:• Car kit cable • Cradle type• Power cable and mounting bracket • Microphone • Speaker • Antenna • Push-to-talkPMHN4210Bottom connector dust cover.PMKN4124+EYlLLÏCABLEÏFORÏ% %ÏKEYS PMKN4127Bottom connector serial data cable.PMKN4129ATETRA USB data cable.150****6001Dust cover for side connector.MISCELLANEOUS2ADIOÏANTENNAÏIDENTIlCATIONÏBANDS Ïpackage of 5: PMLN6285: BluePMLN6286: Pearl White PMLN6287: Neon Green PMLN6288: Neon Yellow PMLN6289: Neon Red85012034001Stubby antenna 350-390 MHz, 80mm.85012033001Stubby antenna 380-430 MHz, 80mm 85012056001Short stubby antenna 380-430 MHz, 55mm.PMAE4105AAntenna whip 350-470 MHz, 120mm.PMAE4106AAntenna stubby 380-430 MHz, 60mm.PMAE4107AAntenna stubby 380-430 MHz, 90mm.PMAE4103AAntenna stubby 410-470 MHz, 60mm.2ADIOÏANTENNAÏIDENTIlCATIONÏBANDS Ïpackage of 10: 32012144001: Grey 32012144002: Yellow 32012144003: Green 32012144004: Blue 32012144005: Purple85012066001Short stubby antenna 410-470 MHz, 55mm. 85012031001Whip antenna 380-430 MHz, 110mm.85012065001Whip antenna 410-470 MHz, 110mm.Supporting MTP6550 and MTP6750Supporting MTP6650 onlyANTENNASFor more information, please visit us on the web at: /MTP6000。

Twisted Pair MTP 15HD RS SeriesHigh Resolution Video and Serial LinkMTP Transmitters and ReceiversThis symbol is intended to alert the user of important operating and maintenance (servicing) instructions in the literature provided with the equipment.This symbol is intended to alert the user of the presence of uninsulated dangerous voltage within the product’s enclosure that may present a risk of electric shock. CautionRead Instructions • Read and understand all safety and operating instructions before using the equipment. Retain Instructions • The safety instructions should be kept for future reference.Follow Warnings • Follow all warnings and instructions marked on the equipment or in the user information.Avoid Attachments • Do not use tools or attachments that are not recommended by the equipment manufacturer because they may be hazardous. WarningPower sources • This equipment should be operated only from the power source indicated on the product. This equipment is intended to be used with a main power system with a grounded (neutral) conductor. The third (grounding) pin is a safety feature, do not attempt to bypass or disable it.Power disconnection • To remove power from the equipment safely, remove all power cords from the rear of the equipment, or the desktop power module (if detachable), or from the power source receptacle (wall plug).Power cord protection • Power cords should be routed so that they are not likely to be stepped on or pinched by items placed upon or against them.Servicing • Refer all servicing to qualified service personnel. There are no user-serviceable parts inside. To prevent the risk of shock, do not attempt to service this equipment yourself because opening or removing covers may expose you to dangerous voltage or other hazards.Slots and openings • If the equipment has slots or holes in the enclosure, these are provided to prevent overheating of sensitive components inside. These openings must never be blocked by other objects. Lithium battery • There is a danger of explosion if battery is incorrectly replaced. Replace it only with the same or equivalent type recommended by the manufacturer. Dispose of used batteries according to the manufacturer’s instructions.Ce symbole sert à avertir l’utilisateur que la documentation fournie avec le matériel contient des instructions importantes concernant l’exploitation et la maintenance (réparation).Ce symbole sert à avertir l’utilisateur de la présence dans le boîtier de l’appareil de tensions dangereuses non isolées posant des risques d’électrocution. AttentionLire les instructions• Prendre connaissance de toutes les consignes de sécurité et d’exploitation avant d’utiliser le matériel.Conserver les instructions• Ranger les consignes de sécurité afin de pouvoir les consulter à l’avenir. Respecter les avertissements • Observer tous les avertissements et consignes marqués sur le matériel ou présentés dans la documentation utilisateur.Eviter les pièces de fixation • Ne pas utiliser de pièces de fixation ni d’outils non recommandés par le fabricant du matériel car cela risquerait de poser certains dangers.AvertissementAlimentations• Ne faire fonctionner ce matériel qu’avec la source d’alimentation indiquée sur l’appareil. Ce matériel doit être utilisé avec une alimentation principale comportant un fil de terre (neutre). Le troisième contact (de mise à la terre) constitue un dispositif de sécurité : n’essayez pas de la contourner ni de ladésactiver.Déconnexion de l’alimentation• Pour mettre le matériel hors tension sans danger, déconnectez tous les cordons d’alimentation de l’arrière de l’appareil ou du module d’alimentation de bureau (s’il est amovible) ou encore de la prise secteur.Protection du cordon d’alimentation • Acheminer les cordons d’alimentation de manière à ce que personne ne risque de marcher dessus et à ce qu’ils ne soient pas écrasés ou pincés par des objets.Réparation-maintenance • Faire exécuter toutes les interventions de réparation-maintenance par un technicien qualifié. Aucun des éléments internes ne peut être réparé par l’utilisateur. Afin d’éviter tout dangerd’électrocution, l’utilisateur ne doit pas essayer de procéder lui-même à ces opérations car l’ouverture ou le retrait des couvercles risquent de l’exposer à de hautes tensions et autres dangers.Fentes et orifices • Si le boîtier de l’appareil comporte des fentes ou des orifices, ceux-ci servent à empêcher les composants internes sensibles de surchauffer. Ces ouvertures ne doivent jamais être bloquées par des objets.Lithium Batterie • Il a danger d’explosion s’ll y a remplacment incorrect de la batterie. Remplacer uniquement avec une batterie du meme type ou d’un ype equivalent recommande par le constructeur. Mettre au reut les batteries usagees conformement aux instructions du fabricant.Safety Instructions • English Consignes de Sécurité • F rançaisSicherheitsanleitungen • Deutsch Dieses Symbol soll dem Benutzer in der im Lieferumfang enthaltenen Dokumentation besonders wichtig e Hinweise zur Bedienung und Wartung(Instandhaltung) geben.Dieses Symbol soll den Benutzer darauf aufmerksam machen, daß im Inneren des Gehäuses dieses Produktes gefährliche Spannungen, die nicht isoliert sind und die einen elektrischen Schock verursachen können, herrschen.AchtungLesen der Anleitungen • Bevor Sie das Gerät zum ersten Mal verwenden, sollten Sie alle Sicherheits-und Bedienungsanleitungen genau durchlesen und verstehen.Aufbewahren der Anleitungen • Die Hinweise zur elektrischen Sicherheit des Produktes sollten Sie aufbewahren, damit Sie im Bedarfsfall darauf zurückgreifen können.Befolgen der Warnhinweise • Befolgen Sie alle Warnhinweise und Anleitungen auf dem Gerät oder in der Benutzerdokumentation.Keine Zusatzgeräte • Verwenden Sie keine Werkzeuge oder Zusatzgeräte, die nicht ausdrücklich vom Hersteller empfohlen wurden, da diese eine Gefahrenquelle darstellen können.VorsichtStromquellen • Dieses Gerät sollte nur über die auf dem Produkt angegebene Stromquelle betrieben werden.Dieses Gerät wurde für eine Verwendung mit einer Hauptstromleitung mit einem geerdeten (neutralen) Leiter konzipiert. Der dritte Kontakt ist für einen Erdanschluß, und stellt eine Sicherheitsfunktion dar. Diese sollte nicht umgangen oder außer Betrieb gesetzt werden.Stromunterbrechung • Um das Gerät auf sichere Weise vom Netz zu trennen, sollten Sie alle Netzkabel aus der Rückseite des Gerätes, aus der externen Stomversorgung (falls dies möglich ist) oder aus derWandsteckdose ziehen.Schutz des Netzkabels • Netzkabel sollten stets so verlegt werden, daß sie nicht im Weg liegen und niemand darauf treten kann oder Objekte darauf- oder unmittelbar dagegengestellt werden können.Wartung • Alle Wartungsmaßnahmen sollten nur von qualifiziertem Servicepersonal durchgeführt werden.Die internen Komponenten des Gerätes sind wartungsfrei. Zur Vermeidung eines elektrischen Schocks versuchen Sie in keinem Fall, dieses Gerät selbst öffnen, da beim Entfernen der Abdeckungen die Gefahr eines elektrischen Schlags und/oder andere Gefahren bestehen.Schlitze und Öffnungen • Wenn das Gerät Schlitze oder Löcher im Gehäuse aufweist, dienen diese zur Vermeidung einer Überhitzung der empfindlichen Teile im Inneren. Diese Öffnungen dürfen niemals von anderen Objekten blockiert werden.Litium-Batterie • Explosionsgefahr, falls die Batterie nicht richtig ersetzt wird. Ersetzen Sie verbrauchte Batterien nur durch den gleichen oder einen vergleichbaren Batterietyp, der auch vom Herstellerempfohlen wird. Entsorgen Sie verbrauchte Batterien bitte gemäß den Herstelleranweisungen.Este símbolo se utiliza para advertir al usuario sobre instrucciones importantes de operación y mantenimiento (o cambio de partes) que se desean destacar en el contenido de la documentación suministrada con los equipos.Este símbolo se utiliza para advertir al usuario sobre la presencia de elementos con voltaje peligroso sin protección aislante, que puedan encontrarse dentro de la caja o alojamiento del producto, y que puedan representar riesgo de electrocución. PrecaucionLeer las instrucciones • Leer y analizar todas las instrucciones de operación y seguridad, antes de usar el equipo.Conservar las instrucciones • Conservar las instrucciones de seguridad para futura consulta.Obedecer las advertencias • Todas las advertencias e instrucciones marcadas en el equipo o en la documentación del usuario, deben ser obedecidas.Evitar el uso de accesorios • No usar herramientas o accesorios que no sean especificamente recomendados por el fabricante, ya que podrian implicar riesgos. AdvertenciaAlimentación eléctrica • Este equipo debe conectarse únicamente a la fuente/tipo de alimentación eléctrica indicada en el mismo. La alimentación eléctrica de este equipo debe provenir de un sistema de distribución general con conductor neutro a tierra. La tercera pata (puesta a tierra) es una medida de seguridad, no puentearia ni eliminaria.Desconexión de alimentación eléctrica • Para desconectar con seguridad la acometida de alimentación eléctrica al equipo, desenchufar todos los cables de alimentación en el panel trasero del equipo, o desenchufar el módulo de alimentación (si fuera independiente), o desenchufar el cable del receptáculo de la pared. Protección del cables de alimentación • Los cables de alimentación eléctrica se deben instalar en lugares donde no sean pisados ni apretados por objetos que se puedan apoyar sobre ellos.Reparaciones/mantenimiento • Solicitar siempre los servicios técnicos de personal calificado. En el interior no hay partes a las que el usuario deba acceder. Para evitar riesgo de electrocución, no intentar personalmente la reparación/mantenimiento de este equipo, ya que al abrir o extraer las tapas puede quedar expuesto a voltajes peligrosos u otros riesgos.Ranuras y aberturas • Si el equipo posee ranuras o orificios en su caja/alojamiento, es para evitar el sobrecalientamiento de componentes internos sensibles. Estas aberturas nunca se deben obstruir con otros objetos.Batería de litio • Existe riesgo de explosión si esta batería se coloca en la posición incorrecta. Cambiar esta batería únicamente con el mismo tipo (o su equivalente) recomendado por el fabricante. Desachar lasbaterías usadas siguiendo las instrucciones del fabricante.Instrucciones de seguridad • Español安全须知 • 中文有触电危险。

目录目录 (1)塔设备选型说明书 (1)1.1 塔型的选择原则 (1)1.2 填料塔和板式塔的比较 (1)1.2.1 板式塔塔型选择的一般原则 (2)1.2.2 板式塔的塔盘类型与选择 (3)1.2.3 填料塔填料选择 (4)1.3 塔型的结构与选择 (4)1.3.1 与物性有关的因素 (5)1.3.2 与操作条件有关的因素 (5)1.3.3 其他因素 (5)1.3.4 本厂实际情况的选择 (6)1.4 塔的设计 (6)1.4.1 塔的主要工艺尺寸计算 (7)1.5 CupTower校核 (18)1.6 塔负荷性能优化数据 (23)1.7 塔机械工程设计 (24)1.7.1 塔高的计算 (24)1.7.2 塔相关设计与校核参数 (25)1.7.3 SW6塔强度校核 (26)附塔设备一览表 (40)塔设备选型说明书1.1 塔型的选择原则精馏塔主要有板式塔、填料塔两种,它们都可以用作蒸馏和吸收等气液传质过程,但两者各有优缺点,要根据具体情况选择。

塔选型参考标准《固定式压力容器》GB 150-2011《压力容器封头》GB/T 25198-2010《石油化工塔器设计规范》SHT 3098-2011《钢制化工容器结构设计规定》HG/T 20583-2011《工艺系统工程设计技术规范》HG/T 20570-1995《塔顶吊柱》HG/T 21639-2005《不锈钢人、手孔》HG 21594-21604《钢制人孔和手孔的类型与技术条件》HG/T 21514-2005《钢制塔式容器》JB/T 4710-2005《钢制管法兰、垫片、紧固件》HG/T 20592~20635-20091.2 填料塔和板式塔的比较表1-1 精馏塔的主要类型及特点类型板式塔填料塔结构特点每层板上装配有不同型式的气液接触元件或特殊结构塔内设置有多层整砌或乱堆的填料,如拉西环、鲍尔环、鞍型填料等散装填料,格栅、波纹板等规整填料操作特点气液逆流逐级接触微分式接触,可采用逆流操作,也可采用并流操作类型板式塔填料塔设备性能空塔速度(亦即生产能力)高,效率高且稳定;压降大,液气比的适应范围大,持液量大,操作弹性小大尺寸空塔气速较大,小尺寸空塔气速较小;要求液相喷淋量较大,持液量小,操作弹性大制造与维修直径在600mm以下的塔安装困难,金属材料耗量大新型填料制备复杂,造价高,检修清理困难,可采用非金属材料制造,但安装过程较为困难适用场合处理量大,操作弹性大,带有污垢的物料处理强腐蚀性,液气比大,真空操作要求压力降小的物料1.2.1 板式塔塔型选择的一般原则选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

塔设备设计说明书概述:塔设备的设计和选型是建立在对冷却工段、精制工段流程的模拟、优化的基础上。

在满足工艺要求的条件下,考虑设备的固定投资费用和操作费用,进行进一步模拟计算、设计和选型。

设计主要包括工艺参数设计、基本参数设计和机械设计。

工艺参数设计对该塔的生产能力、分离效果、物料和能量等操作参数作了设计;基本参数设计部分完成了塔设备的选型、塔板的选型和参数设计、塔板负荷性能校核等内容的设计;机械工程设计部分设计内容为塔设备的材质壁厚、封头、开口和支座地基等,同时对塔的机械性能做了校核。

我们完成了对全厂14座塔设备的工艺参数设计、基本参数设计和机械设计,并选取其中最有代表性的C2精馏塔T0408给出了详细的计算和选型说明。

第一部分:C2精馏塔-连续精馏筛板塔T0408设计说明书一.设计任务书进料组成:进料状态:气液两相进料,气相分率0.2227491;进料压力:35.53atm;单板压降:≤0.7KPa分离要求:馏出液中轻关键组分C2H4摩尔含量:≥99.7%回流比:自定摘要:采用筛板精馏塔,塔高58.33米,塔径1.6米,按模拟结果显示塔板数为98(含塔顶冷凝和塔底再沸部分)。

塔顶使用全凝器,回流比为7。

精馏段实际板数为50,提馏段实际板数为46。

实际加料位置在第51块板(从上往下数),操作弹性为2.94。

通过板压降、漏液、液泛、雾沫夹带的流体力学验算,均在安全操作范围内。

塔的附属设备中,所有管线均采用无缝钢管。

二.设计方案的选择和论证1.设计流程本设计任务为分离轻烃混合物。

对于多元混合物的分离,采用连续精馏流程。

设计中采用气液两相进料。

塔顶上升蒸气采用全凝器冷凝。

连续精馏塔流程流程图2.设计思路在本次设计中,我们进行的是轻烃多元物系的精馏分离,这次所用的就是筛板式连续精馏塔。

蒸馏是物料在塔内的多次部分汽化与多次部分冷凝所实现分离的。

热量自塔釜输入,由冷凝器和冷却器中的冷却介质将余热带走。

本设计用全凝器,因为可以准确的控制回流比。

此次设计采用高压法。

故采用间接加热,所以需要再沸器。

设计思路流程图三.塔板的工艺设计1.基础物性数据(1)操作温度精馏段平均温度: t m1=267.4317 K提馏段平均温度: t m2=278.512 K(2)操作压强精馏段平均操作压力: P m1= 3565021 Pa提馏段平均操作压力: P m2=3600119 Pa(3)平均摩尔质量的计算精馏段平均摩尔质量: M V1= 28.0995 g/mol M L1= 28.1098 g/mol 提馏段平均摩尔质量: M V2=29.0543 g/molM L2= 29.0775 g/mol (4)平均密度计算精馏段气相密度: ρv1=79.9535 kg/m3提留段气相密度:ρv2= 81.1389 kg/m3精馏段液相密度:ρL1 = 372.2888 kg/m3提馏段液相密度:ρL2 = 363.2018 kg/m3(5)液体平均表面张力计算精馏段平均表面张力:σ1= 0.005396 N/m提馏段平均表面张力:σ2= 0.004895 N/m(6)液体平均粘度计算塔顶液相平均的黏度:μD=0.05243 mPa﹒s进料板液相平均黏度:μF=0.05246 mPa﹒s塔底板液相平均黏度:μW=0.04300 mPa﹒s精馏过程Aspen模拟数据(7)气液相体积流率为精馏段 V S1=0.103097 m3/sL S1=0.019461 m3/s提馏段 V S2=0.099845 m3/sL S2=0.022816 m3/s 2.物料衡算、回流比和塔板数的确定(1)塔的物料衡算Aspen模拟数据如下(2)回流比的确定由模拟数据得回流比R=7(3)求精馏塔的气液相负荷L=R×D=7×131.39=919.73 kmol/hV=(R+1)D=(7+1)×131.39=1051.12 kmol/hLˊ=L+(1-ψ)F=919.73+(1-0.2276)×152.64=1037.63 kmol/h Vˊ=V-ψF=1051.12-0.2276×152.64=1016.38 kmol/h(4)实际板数的求取有Aspen模拟得到N=963.精馏塔工艺尺寸的计算(1)塔径的计算由Aspen模拟数据得塔径D=1.6 m则实际空塔气速为 u=4V S/D2/π=4*0.101471/1.62/π=0.05049 m/s (2)精馏塔有效高度的计算取板间距H T=0.5 m精馏段有效高度为Z精=(N精-1)×H T=49×0.5=24.5 m提馏段有效高度为Z提=(N提-1)×H T=45×0.5=22.5 m在进料板上方开一人孔,其高度为0.8 m。

故精馏塔的有效高度为Z=Z精+Z提+0.8=24.5+22.5+0.8=47.8 m4.降液管、溢流装置设计因塔径D=1.6 m可采用单溢流、弓形降液管、凹形受液盘及平直堰,不设进口堰。

(1)溢流堰长l w取堰长l w=1.12 m(2)溢流堰堰高h wh w=h L-h ow取E=1.0,则h ow=(2.84/1000)E(L h/l w)2/3=(2.84/1000) ×(82.1376/1.12)2/3=0.04976 m取板上清液层高度h L=0.09 m故 h w=h L-h ow=0.09-0.04976=0.04024 m(3)降液管的宽度W d和降液管的面积f A由l w/D=0.7,查得W d/D=0.1430, A f/A T=0.0878故 W d=0.1430×1.6=0.2288 mA f=0.0878A T=0.0878×2.0096=0.1764 m(4)降液管底隙高度h 0 h 0= h w -0.006=0.03424 m选用凹形受液盘,深度mmh W 58'5.筛孔布置(1)安定区W s 和边缘区W c 取W s =80 mm; W c =50 mm (2) 孔径d o 和孔中心距t 取d o =5 mm: t=4d o =20 mm (3) 开孔区面积A ax=(D/2)-( W d +W s )=0.4912 m r=( D/2)- W c =0.75 m 由图可查得,A a =1.42 m 2 (4) 筛孔数nn=(1158×103/t 2) A a =(1158×103/202)×1.42=4111个 采用正三角形排列6.精馏段塔板流体力学性能的验算Aspen 模拟数据如下(1)计算气相通过筛板塔板的压降f P ∆单板压降Kpa P f 7.00.3KPa ≤=∆(设计允许值) (2)降液管中清夜层高度d H由模拟数据得H d =0.2377 m 最大液泛因子=0.5146 < 0.8 故不会产生液泛。

(3)核算雾沫夹带量V eU g =V s /(A T - A f )=0.1031 /(2.0096-0.1764 )=0.0562 m/s h f =2.5 h L =2.5×0.09=0.225 mU g /(H T - h f )=0.0562/(0.5-0.225)=0.2044 s -1σ=5.396 dyn/cme v =(0.0057/σ)[ U g /(H T - hf )]3.2=(0.0057/5.396)则e v <0.1 kg/kg 汽,符合要求(4)严重漏液校核h σ=4σ/(9810γL d o )=4×5.396/(9810×372.29×0.005)=0.00118 m 液柱 u om =4.4C O √(0.0056+0.13h L - h σ) γL /γg =0.844 m/s u o =V s /(n πd 02/4)=1.278 m/sK= u o / u om =1.51>1.5, 符合要求 7.小结1. 从塔板负荷性能图中可看出,按生产任务规定的气相和液相流量所得到的操作点P 在适宜操作区的适中位置,说明塔板设计合理。

2. 因为液泛线在雾沫夹带线的上方,所以塔板的气相负荷上限由雾沫夹带控制,操作下限由漏液线控制。

3. 按固定的液气比,气相负荷上限max s V =0.2 m 3/s,气相负荷下限 min s V ≤0.0681 m 3/s ,所以可得94.20681.02.0min max ===s s V V 操作弹性 四、辅助设备1.冷凝器工艺参数由模拟数据得,冷凝器热负荷为-1774.98KJ/s ,操作温度为266.4K,馏出物流量为0.0361Kmol/s ,回流量为0.2527Kmol/s 。

2.再沸器工艺参数由模拟数据得,再沸器热负荷为1715.64 KJ/s ,操作温度为291.3K ,蒸馏残渣流量为0.00581 Kmol/s ,再沸流量为0.2734 Kmol/s 。

五.塔附件设计1.接管 (1)进料管进料管的结构类型很多,有直管进料管、T 型进料管、弯管进料管。

本设计采用直管进料管,管径计算如下:D =取F u 1.6m/s =, V s =0.1031 m 3/sD=(4×0.1031/3.14/1.60)0.5=286 mm (2)回流管采用直管自回流管,取R u 1.6m/s =。

同上,d R =120 mm (3)塔底出料管取W u 1.6m/s =,直管出料 d w =20 mm (4)塔顶产品出料管直管出料,取出口速度 1.6/u m s =。

d D =50 mm2.筒体与封头 (1)筒体壁厚选18mm ,所用材质为Q235A (2)封头封头分为椭圆形封头、蝶形封头等几种,本样封设计采用椭圆形封头,由公称直径D=1600mm.选用封头1600×18,JB1154-73。

直边高度40mm,弯边高度400mm,则封头的总高为440mm 。

3.除沫器因为本设计空塔气速<1.5m/s ,故可以不设除沫器 4.裙座塔底常用裙座支撑,裙座的结构性能好,连接处产生的局部阻力小,所以它是塔设备的主要支座形式,为了制作方便,一般采用圆筒形。

由于裙座内径>800mm ,故裙座壁厚取16mm 。

基础环内径:3bi D (2800216)(0.20.4)102532mm =+⨯-⨯=: 基础环外径:3bo D (2800216)+(0.20.4)103132mm =+⨯⨯=:经圆整后裙座取bi D 2.6m =,bo D 3.2m =;基础环厚度考虑到腐蚀余量取12mm ;考虑到再沸器,裙座高度取4.4m ,地脚螺栓直径取M44。