烟气脱硫脱硝技术的现状与发展!

姚雨郭占成赵团

"中科院过程工程研究所#"包头钢铁学院#

摘要介绍了国内外烟气脱硫$脱硝及同时脱硫脱硝技术的现状%分析了各种技术手段的特点和适用范围%指出了我国解决二氧化硫和氮氧化物污染办法%对于钢铁企业废气处理有鉴借之处&

关键词脱硫脱硝电子束选择催化还原’

()*+*,-+.-/0-.1,0,2-)*,2+132*+/43/).50-.1,

0,22*,.-).3.60-.1,1334/*70+

89:8;<=:>?@A B?C A D

"E A F G H G;G C I J K L I B C F F M A D H A C C L H A D%N?H A C F C9B@O C P QI J R B H C A B C F#

>S9:T;@A

"U@I G I;=A H V C L F H G QI J E L I A@A OR G C C W T C B?A I W I D Q#

0X+-)06-T?CY L C F C A G F H G;@G H I AI J J W;CD@FO C F;W J;L H Z@G H I A%J W;CD@FO C A H G L H J H B@G H I A@A O F H P;W G@A C I;FO C F;W J;L H Z@G H I A@A OO C A H G L H J H B@G H I A@G?I P C@A O@[L I@O@L CH A G L I O;B C O\T?C B?@L@B G C L H F G H B F@A O@Y Y W H B@G H I AI J G?C F C P C G?I O F@L C@A@W Q F C O%G?C Y L I Y C L]@Q G I O C@W]H G?G?C Y I W W;G H I AI J F;W J;L O H I^H O C@A OA H G L H B I^H O C H F Y I H A G C OI;G\

_*‘a1)2+O C F;W J;L H Z@G H I A%O C A H G L H J H B@G H I A%C W C B G L I A H B[C@P%F C W C B G H V C B@G@W Q G H B L C O;B G H I A

b前言

随着我国经济的发展%在能源消费中带来的环境污染也越来越严重&其中大气烟尘$酸雨$温室效应和臭氧层的破坏已成为危害人民生存的四大杀手&燃煤烟气所含的烟尘$二氧化硫$氮氧化物等有害物质是造成大气污染$酸雨和温室效应的主要根源&我国南方及西南部地区相当一大片地域频繁发生酸雨和酸雾的灾害&c d d d年全国环境状况公报表明在统计的e e f个城市中%g e h ij的城市超过国家空气质量二级标准%其中超过三级标准的有k k c个城市%占监测城市的e e h kj&我国煤炭储量丰富%每年的产量超过k d亿G&我国燃煤取得的能量达到能源总量的l ij以上%而且这种能源结构在近年不会改变&与此同时燃煤烟气中排放的二氧化硫和氮氧化物占全国总排放量的m dj&因此在我国对燃煤烟气进行脱硫脱硝是刻不容缓的任务&

我国早在g d nl d年代就开始了对燃煤脱硫脱硝的研究%已经开发出多种脱硫脱硝技术%但其中相当一部分仍处于试验阶段&

o脱硫技术现状

目前针对燃煤中硫的脱除%依据燃料中的硫是在燃烧过程中哪一阶段去除可分为p燃烧前脱硫$燃烧中脱硫$燃烧后的烟气脱硫&

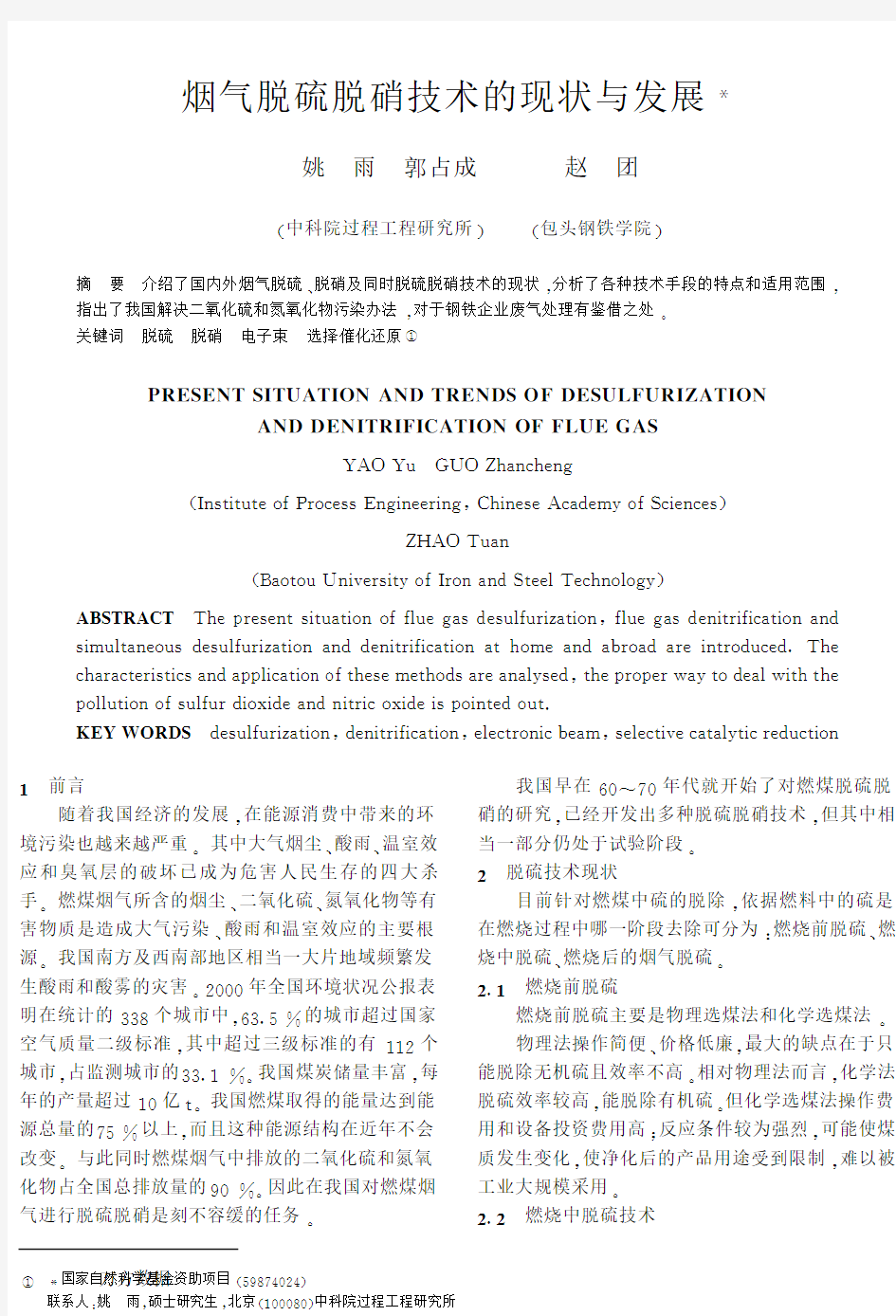

o h b燃烧前脱硫

燃烧前脱硫主要是物理选煤法和化学选煤法&物理法操作简便$价格低廉%最大的缺点在于只能脱除无机硫且效率不高&相对物理法而言%化学法脱硫效率较高%能脱除有机硫&但化学选煤法操作费用和设备投资费用高q反应条件较为强烈%可能使煤质发生变化%使净化后的产品用途受到限制%难以被工业大规模采用&

o h o燃烧中脱硫技术

’!国家自然科学基金资助项目"i m f l r d c r#

联系人p姚雨%硕士研究生%北京"k d d d f d#中科院过程工程研究所万方数据

表!燃烧前脱硫方法表

"#$%&!’&()*+,*-+&,.%-./01#(0*2-*/3*#%$&-*/&3*4$.,(0*2

方法名称原理无机硫脱除率56有机硫脱除率56物理净化法!重力法煤和黄铁矿密度差789:88 ;浮选法煤憎水<黄铁矿亲水=>8

>油团聚煤亲油<黄铁矿憎油7?8

7磁分离黄铁矿磁性@89A88

=’#B2&C蒸汽沉积磁化<干选=;8

化学净化法!D E F法碱水液法=89A78 ;’&G&/,过程H&;I J K7L>氧化法A>9?A8

>M K M氧化法K;5空气氧化?89?A>8978

7N O"F法空气氧化P!887=

=Q R D法S K;选择氧化P!88=8

@氯解法F%;分解T?8:8

:微波法微波能!8978!89>8

A临界醇抽提法U!V醇氢键<偶极溶解8;89>=

?"W X法U;V熔融碱T?8A89?8

!8全氯乙烷法U>V重力浮沉与抽提?8789:8

!!高能辐射法U7V辐照形成自由基>89A8!89:8

!;快速热解法反应动力学789=8=89@8

!>生物化学法U=V生物氧化还原反应@89?8=89@8

!7碱液浮沉浸熔法I H Y M L重力法与熔碱法相结合A89?8A89?8

燃烧中脱硫技术主要有层燃有固硫添加剂的型煤Z床层中有I石灰石[白云石等L脱硫剂的循环流化床燃烧Z炉内喷入钙系等脱硫剂的粉煤燃烧\燃烧中脱硫技术费用少[投资省<但效率不高<有易结渣[磨损和堵塞的问题\一般只适用于中小锅炉的烟气脱硫<而对大功率的电厂锅炉和燃油锅炉是不适用的\ ]^_燃烧后的烟气脱硫

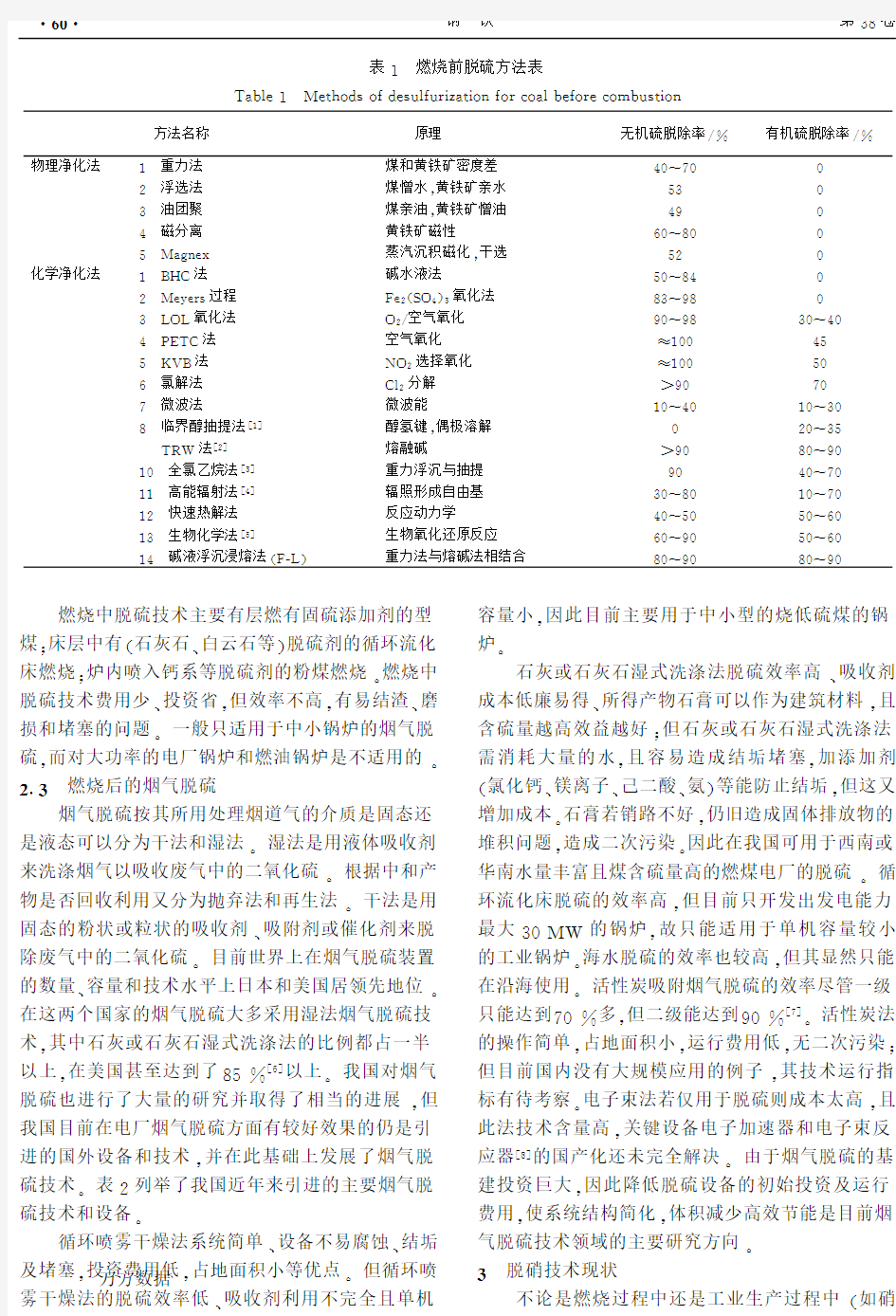

烟气脱硫按其所用处理烟道气的介质是固态还是液态可以分为干法和湿法\湿法是用液体吸收剂来洗涤烟气以吸收废气中的二氧化硫\根据中和产物是否回收利用又分为抛弃法和再生法\干法是用固态的粉状或粒状的吸收剂[吸附剂或催化剂来脱除废气中的二氧化硫\目前世界上在烟气脱硫装置的数量[容量和技术水平上日本和美国居领先地位\在这两个国家的烟气脱硫大多采用湿法烟气脱硫技术<其中石灰或石灰石湿式洗涤法的比例都占一半以上<在美国甚至达到了A=6U@V以上\我国对烟气脱硫也进行了大量的研究并取得了相当的进展<但我国目前在电厂烟气脱硫方面有较好效果的仍是引进的国外设备和技术<并在此基础上发展了烟气脱硫技术\表;列举了我国近年来引进的主要烟气脱硫技术和设备\

循环喷雾干燥法系统简单[设备不易腐蚀[结垢及堵塞<投资费用低<占地面积小等优点\但循环喷雾干燥法的脱硫效率低[吸收剂利用不完全且单机容量小<因此目前主要用于中小型的烧低硫煤的锅炉\

石灰或石灰石湿式洗涤法脱硫效率高[吸收剂成本低廉易得[所得产物石膏可以作为建筑材料<且含硫量越高效益越好Z但石灰或石灰石湿式洗涤法需消耗大量的水<且容易造成结垢堵塞<加添加剂I氯化钙[镁离子[己二酸[氨L等能防止结垢<但这又增加成本\石膏若销路不好<仍旧造成固体排放物的堆积问题<造成二次污染\因此在我国可用于西南或华南水量丰富且煤含硫量高的燃煤电厂的脱硫\循环流化床脱硫的效率高<但目前只开发出发电能力最大>8’X的锅炉<故只能适用于单机容量较小的工业锅炉\海水脱硫的效率也较高<但其显然只能在沿海使用\活性炭吸附烟气脱硫的效率尽管一级只能达到:86多<但二级能达到?86U:V\活性炭法的操作简单<占地面积小<运行费用低<无二次污染Z 但目前国内没有大规模应用的例子<其技术运行指标有待考察\电子束法若仅用于脱硫则成本太高<且此法技术含量高<关键设备电子加速器和电子束反应器U A V的国产化还未完全解决\由于烟气脱硫的基建投资巨大<因此降低脱硫设备的初始投资及运行费用<使系统结构简化<体积减少高效节能是目前烟气脱硫技术领域的主要研究方向\

_脱硝技术现状

不论是燃烧过程中还是工业生产过程中I如硝

‘

a

b

‘钢铁第>A卷万方数据

酸生产!硝化过程和金属表面处理"都会产生大量的氮氧化物污染物#

因此我国早就开始了对尾气中氮氧化物的治理#但对于大规模的烟气脱硝还没有开

始进行#

因为烟气脱硝对于现阶段我国的企业来说#成本不可以被接受$目前世界上主要的脱硝技术主要分类和技术特点可见表%$

表&国内主要烟气脱硫’()*

"工程简介+,-./&01234567284149:,;439.6/<,=5/=6.9638>,2841?3/,=/=81@A 81,

试点电厂

重庆珞璜电厂太原一厂黄岛电厂

成都热电厂

内江高坝电厂深圳玛湾电厂宜宾豆坝电厂工艺常规湿式高速平流石半干法B 旋转电子束脱硫脱硝循环流化床海水脱硫活性炭吸附脱硫

石灰石法灰石湿法干燥喷雾吸收剂石灰石@,@C %

石灰石

石灰氨气消石灰海水活性炭原理

以石灰石制

浆吸收烟气

中的D C &

生成亚硫酸钙#而后在吸收塔浆罐内与鼓入的空气氧化生成二水石膏

基本同珞璜电厂预先浆化的石灰经吸收塔顶的雾化器雾化成很小的雾滴后#在干燥塔内与烟气接触#并与烟气中的D C &发生反应

用电子束照射烟气#使生成强氧化性C E 基!C 原子和F C &#这些强氧化基团氧化烟气中的二氧化硫和氮氧化物#生成硫酸和硝酸#加入

氨气#

则生成硫硝铵复合盐

D C &!D C %及

其他有害气体与消石灰颗粒或废碱等吸收剂充分混合!反应$吸收剂的多次再循环#会延长与烟气的接触时间达到高效脱硫的目的

海水通过脱硫装置#吸收烟气中的二

氧化硫#

再经空气氧化#最后排放到大海里

活性炭将

D C &吸附#

并在C &存在的条件下将其催化氧化生成D C %当吸附近饱和后洗涤生成硫酸

干湿类型湿法

湿法半干法干法

干法湿法干法投资

&G H 亿元’I J J K 年"

I 亿元约I 亿元L &M M 万元%H K M 万美元

I &N K 万元脱硫费用O 元P 2Q I ’I J J K 年&M %L "

&H &R

L K M ’I J J K 年I R K L "

I L L %

’I J J L 年约I M M M 元"

R M M 元’I J J H 年"

烟气量O 万:%P A

Q I &SI M H G L &R M %M %M %H I &&I M 脱硫率O T J K H M UH K

L M UL K VH M

J M UJ K

VJ M L &G K ’

一级"技术来源

三菱重工日立三菱重工日本荏原芬兰沃斯龙

挪威W X X

国内联合

耗水量O 2

P A Q I I R H U&M M

K M UR M

I K UR

R UL

I &:%P =

Q I 注’I "括号内是估计值Y ’&"脱I 2硫费用#换算到I J J R 年都以年物价指数为I G M L 换算Y ’%"其余为I J J R 年$

表%脱硝技术方法表+,-./%Z/2A 45=495/18238987,2841

项目

原理

技术特点

一级处理技术

炉内还原法

低F C [燃烧器烟道气循环’\)]"催化助燃烧’@D +"通过对燃烧过程的控制和改进减少

F C [的生成

能减少&M TUH M T 的F C [的生成#

但出口浓度大于I K M S I M

Q R 技术简单#费用少及节能#对于燃气和燃油的锅炉有较好的作用#但不适合燃煤的锅炉

二级处理技术

干法

催化分解法

在催化剂作用下#使F C 直接分解为F &和C &

主要的催化剂有过渡金属氧化物!贵金属催化剂!离子交换分子筛不需耗费氨#无二次污染Y 催化活性易被抑制#二氧化硫存在时催化剂中毒问题严重#还未工业化选择非催化还原法’D F @]

"用氨或者尿素类物质使F C [还原为氮气

效率高#操作费用较低#技术已工业化#温度控制较难#氨气泄漏可能造成二次污染

选择催化还原法’D @]

"在特定的催化剂作用下#用氨或其他还原剂选择性地将F C ^还原为氮气#同时生成水脱除率高#被认为是最好的固定源脱硝技术Y 但投资和操作费用大#还原剂的泄漏也是问题

固体吸附法

吸附

对于小规模的排放源可行#具有耗资少#设备简单#易于再生Y 但受到吸附容量的限制#不能用于大排放源

电子束照射法

见表&#成都热电厂#一般用于同时脱硫脱硝技术湿法

先用氧化剂将难溶的F C 氧化为易于被吸收的F C &#再用液体吸收剂吸收

脱除率较高#但要消耗大量的氧化剂和吸收剂#吸收产物造成二次污染

P

_‘P 第I 期

姚

雨等a 烟气脱硫脱硝技术的现状与发展

万方数据

随着我国经济实力的增强!我国已经开展了大规模的烟气脱硫项目!但烟气脱硝还未大规模的开展!如果继续不加强对烟气中氮氧化物的治理!氮氧化物的总量和在大气污染物中的比重都将上升!并有可能取代二氧化硫成为大气中的主要污染物"因此!在欧#美#日等发达国家和地区已开始大规模的烟气脱硝工程的时候!我国也应积极的开始对氮氧化物的治理!采用现阶段符合国情的治理技术"对于中小锅炉和燃气燃油锅炉可采用一级治理技术以减少氮氧化物的排放!减轻氮氧化物的污染$同时应积极开展对烟气脱硝的研究!以便能使烟气脱硝的技术和设备国产化!为必将到来的大规模烟气脱硝作准备"

%同时脱硫脱硝技术

燃烧产生的硫氧化物和氮氧化物的浓度都不太高!但总量却非常大"而若用两套装置分别脱硫脱硝!不但占地面积大!而且投资#操作费用高!并且随着烟气脱硫的普及!大气中氮氧化物危害所占的比例将越来越大!因此同时脱硫脱硝的装置必将受到期待"现有的同时脱硫脱硝技术有&’(#)&*

+# )*+,&*+,-*+,.*+#&*)*+/01#等离子体烟气脱硫脱硝技术及活性炭催化吸附同时脱硫脱硝等!详见表2"

&’(同时脱硫脱硝技术是燃烧中的脱硫脱硝

表2同时脱硫脱硝技术表

(34562(6789:5:;<6=:>=@C

项目添加剂脱硫率E

F

脱硝率E

F

副产物技术评价原理

&’(石灰浆

尿素G H IJ H G H IJ H硫酸钙喷头易堵塞结垢!

脱硫脱硝效率不

高$成本低于一般

的湿法烟气脱硫

用石灰浆与尿素溶液混合后于K H H H摄氏

度条件下喷入炉膛!氮氧化物与尿素生成

二氧化碳和水蒸气$同时二氧化硫与氧化

钙生成固体硫酸钙

)&*+空气

氨气0G0H硫酸

投资与运行费用

较高$脱硫脱硝效

率高!基本无二次

污染

对于氮氧化物L)M-对于二氧化硫L催化

氧化生成三氧化硫!三氧化硫与水生成硫

酸

&*)*+含&3M*N

的铝质

吸收剂0O P G元素硫或液态二

氧化硫

无二次污染!亦无

废水排放的问题$

但目前工业示范

试验仍在进行中

)*Q和&*+在吸收剂上吸附后!吸收剂

在再生器内"对于氮氧化物L抑制热力

&*+的形成$对二氧化硫高温下的吸收

剂和甲烷反应生成高浓度的二氧化硫和

硫化氢气体!然后转化为元素硫!元素硫

可深加工为液态二氧化硫

)*+,&*+, -*+,.*+钙基或

钠基

脱硫剂!

氨气

O H0H石膏

干法#无废水排

放!脱硫#脱硝#除

尘能自由组合$投

资费用较高!且存

在固体物质的处

理问题

对于二氧化硫采用钙基或钠基脱硫剂生

成固体盐$对于氮氧化物采用)M-

电子束脱硫脱硝氨气0G O G硫硝铵

复合盐

脱硫脱硝的效率

高!无二次污染$

运行费用较高!关

键设备的技术含

量高!不易掌握

用电子束照射烟气!使生成强氧化性*R

基#*原子和&*

Q!

这些强氧化基团氧化

烟气中的二氧化硫和氮氧化物!生成硫酸

和硝酸!加入氨气!则生成硫硝铵复合盐

活性炭脱硫脱硝活性炭0H O H元素硫或液态二

氧化硫

运行和操作费用

低!无需水!无二

次污染$合适的活

性炭还不多!一次

脱硫脱硝的效率

不高

对于氮氧化物能在烟气窗口温度进行

)M-$对于二氧化硫则吸附催化氧化

技术!适用于小型锅炉!但可能影响燃烧效率$

)&*+#)*+,&*+,-*+,.*+#&*)*+这几种同时脱硫脱硝技术其基本原理都是利用脱硫结合脱硝的方法!具有设备的灵活性!用于旧有脱硫设备的改造为同时脱硫脱硝有比较明显的优势$活性炭和活性焦是二氧化硫的优良吸附剂!同时也是用&R

N

还原&*的优良催化剂"而且由于活性炭能在0H IQ G H S/K H!K K1之间催化还原&*至氮气和水!此温度范围恰好在工业锅炉烟气排放的窗口温度内!不需再热"并且同时脱硫脱硝后的活性炭能够用多种手段再生!重复利用来降低成本!消除二次污染"因此活性炭联合脱硫脱硝技术是一种经济可行的洁净空气的先进技术/K Q1"等离子体脱硫脱硝技术是有巨大发展前景的脱硫脱硝技术!主要有电子束照射法和脉冲电晕法"但由于起步晚!技术不成熟!而能耗问题未得到好的解决方法"

T结语

我国的二氧化硫和氮氧化物的污染已到了非治不可的地步!但由于完全脱硫脱硝的费用太高!很多企业无法承受!因此对于我国大气污染的治理必须

U

V

W

U钢铁第N O卷万方数据

结合我国国情!逐步解决的办法"对于中小锅炉和燃气燃油锅炉可采用先进燃烧方法的技术#对现有的湿法烟气脱硫装置要解决其运转效率不高和二次污染物的堆放和利用问题#对于西北$华北缺水多煤地区的新建火电厂可考虑使用活性炭同时脱硫脱硝技术!以此同时解决二氧化硫和氮氧化物的污染!并可促进对煤炭深加工的开发研究"对于现有的中小型锅炉可采用改善燃烧技术与湿法净化相结合的方法"

参考文献

%竺桦!陈诵英&从煤中脱除硫的新工艺’超临界醇抽提法&煤炭综合利用!%((%!%)*%+,)-&

-./0123455.6!7809:2;432910?>@A B C D@,E0>F4228@GH?151;8?1>@>I J1K/2:5I:0.>852L!%((%&

M N:F/8@8@6J!.>>O P2Q R C D@,E0>F4221@K8@GH?151;8?1>@>I J1K/2:5I:0.>852S!%((T C

)U01V8?/1E04O W7!<8O X8%.C<8G1>5Y?1F642:5I:01;8?1>@>I J1K/W:5I:0.>852C Z H[X!%(%(!\T*%+,-)C

]^15518O

b X8@F18B C B@85Y212>I<454c4@?W?4V21@^4?Z5:4A82642:5V/:01;8?1>@E0>F42242H21@KX1O42?>@4W5:00142C

D@?40@R[@c10>@W?:G142!%((-!)%*%d-+,-\e)%C

\徐息&活性炭烟气脱硫技术的工业性试验&电力环境保护!-T T%!*%+,%&

f张慧明&应用电子束辐照法脱除烟气中的硫$氮&环境科学!%(f f!(*M+,(%&

(淳于菱&几种先进烟气脱硫技术综合性能评价及在我国应用前景分析&电力环境保护!-T T T!*%+,%(&

%T[994/80G<1F/?40!J8@2‘R g0K4@W F/O1G?!J8@2‘A40KW F/4F940C B G2>0V?1>@8@G.8?85Y?1F<48F?1>@2>I=_ 8@G=J M>@B F?1c8?4G.80P>@C./4O[@K C U4F/@>5C!%((T!%M,M M-C

%%N>@R:@Q:!R>>KQ44X44!68594:@E8098@GJ Y:@‘Q:I B F?1c8?4G.80P>@?>[@/8@F4 .8?85Y?1F B F?1c1?YI>0<4G:F?1>@>I=1?01F_h1G4^1?/B O O>@18D@G[@K./4O<42C!%(()!M M*%%+,-f b f C %-D28>7>F/1G8!i:j1Q838P8F/1!W/1;:>Q838@>!k l m n C J1K/.8?85Y?1F>I E1?F/‘P824G B F?1c8?4G.80P>@Z1P402 >I7>0G408?4GW:0I8F4B048I>0_h1G8?1>@>I=_?>=_-8?<>>O U4O V408?:04C Z H[X

oooooooooooooooooooooooooooooooooooooooooooooooooo

!%((\!\b*b+,])M C

冷轧用超耐久p q p高速钢轧辊的开发

为热精轧机开发的高碳高速钢轧辊!拥有高的耐磨损性!得到广泛使用"其结果!轧制制品质量提高及由轧辊起因的轧制限制大幅减少"基于这项成功!冷轧领域也以大幅提高轧辊寿命为目的!利用连浇覆层法*.E.法+进行高速钢轧辊*J W W+轧辊的开发"

.E.法是在和垂直放芯材同心配置的水冷模的间隙间供外层钢水!边和芯材熔敷边依次凝固$断续从下方抽出!而制造复合轧辊"本方法具有如下三特点,

*%+外层高合金化不易产生偏析#

*-+凝固冷却速度快!获得致密的凝固组织#

*M+芯材可用强韧性且刚性高的钢系材料"

.E.法凝固冷却速度快!而且凝固从轧辊表面向内部进行!得到无成长的树枝组织的致密铸造组织!可改善表面粗糙性"为获得高硬度!热处理采用可高温加热$高速冷却的渐进型感应淬火法!在\\M Q以上的高温下回火!使组织稳定"

传统轧辊和高速钢轧辊比较

材料]r.0高速钢

铸造和锻造

电渣重熔*[W<+

和锻造

电渣重熔*[W<+

和锻造

连浇复层法

*.E.+

成分%re]r.0%re]r.0‘

-r7>‘s‘^

%re]r.0‘

)r7>‘s 碳化物7M.,T&]r7\.M!7.,%r7b.!7.,]r

硬度t J W(b

*J s f T T+

t J W(b

*J s f T T+

t J W(T

*J s f T T+残余应力\T T e%T T T7E8\T T e%T T T7E8M T T eb T T7E8

实机采用表明!新轧辊耐磨性和表面粗糙度保持性飞跃提高!即使温度上升也可维持稳定的组织"对于限制操作的主要原因即轧辊磨损和轧辊咬入区摩擦系数降低问题!通过新辊开发而得到解决"另外!轧辊更换次数减少!使轧辊管理简单$省力"

崔苹摘自u.B7E‘D W D R v-T T-!s>5&%]

w

x

y

w

第%期姚雨等,烟气脱硫脱硝技术的现状与发展万方数据

烟气脱硫脱硝技术的现状与发展

作者:姚雨, 郭占成, 赵团

作者单位:姚雨,郭占成(中科院过程工程研究所), 赵团(包头钢铁学院)

刊名:

钢铁

英文刊名:IRON & STEEL

年,卷(期):2003,38(1)

被引用次数:21次

参考文献(12条)

1.竺桦.陈诵英从煤中脱除硫的新工艺-超临界醇抽提法 1991(01)

2.Chriswell C D.Markuszewski R.Norton G A查看详情 1991

3.Buchanan D H.Coombs K J查看详情 1990

4.Tripathi Prem S M.Ram La1 C Radiolytic Desulfurization of High Sulfur Coals 1919(01)

5.William R Organic Sulfur Biodesulfurization in Non-aqeous Media 1993(12)

https://www.doczj.com/doc/fc14247835.html,ncia A Analysis of Relevent Steps in Wet Flue Gas Desulphurization Processes Using Limestone Slurries 1992(41)

7.徐息活性炭烟气脱硫技术的工业性试验[期刊论文]-电力环境保护 2001(01)

8.张慧明应用电子束辐照法脱除烟气中的硫、氮 1988(03)

9.淳于菱几种先进烟气脱硫技术综合性能评价及在我国应用前景分析 2000(01)

10.Ekkehard Richter.Hans-Jurgen Schmidt.Hans-Gerg Schecker Adsorption and Catalytic Reactions of NO and NH3 on Activated Carbon 1990

11.Bon Jun Ku.Joog Kee Lee.Dalkeun Park.Hyun-Ku Rhee Treatment of Activated Carbon to Enhance Catalytic Activity for Reduction of Nitric Oxide With Ammonia 1994(11)

12.Isao Mochida.Yuji Kawabachi.Shizuo Kawano High Catalytic of Pitch-based Activated Carbon Fibers of Morderated Surface Area for Oxidation of NO to NO2 at Room Temperature 1997(06)

相似文献(10条)

1.期刊论文刘凤.赵毅.王亚君.汪黎东.LIU Feng.ZHAO Yi.WANG Ya-jun.WANG Li-dong酸性NaClO2溶液同时脱

硫、脱硝的试验研究-动力工程2008,28(3)

以NaClO2溶液为吸收剂,在自行设计的小型鼓泡反应器中进行了烟气同时脱硫、脱硝的实验研究,分析了影响脱除效率的各种因素及规律.试验发现,NaClO2初始浓度、吸收溶液初始pH值、吸收液温度、SO2和NO初始浓度等对脱除效率影响较大;在确定的最佳试验条件下,脱硫、脱硝效率分别达到100%和95.2%.另外还利用光化学方法分析了脱硫、脱硝产物,结果表明:脱硫产物主要为SO24-,脱硝产物主要为NO3;在此基础上,提出了酸性NaClO2溶液脱硫、脱硝的反应机理.

2.期刊论文葛能强.GE Neng-qiang烟气循环流化床一体化脱硫、脱硝技术-江苏电机工程2006,25(3)

通过对烟气循环流化床脱硫技术的商业应用以及新近开发的活性焦催化吸附脱硫技术的研究发现,可以充分利用活性焦或活性炭在燃煤电厂已有电除尘器出口烟气温度100~150℃对氨和氮氧化物还原反应良好的催化作用,同时富余氨作为吸收SO2的高活性反应剂,能同步进行脱硫、脱硝反应的机理.另外,活性焦对烟气中组分有选择吸附作用,催化吸附反应过程中产生的硫氨或硫酸等离子性物质很容易通过循环流化在烟气组分浓度和温度的周期性变化中得到脱附.在此理论基础上可开发出一体化脱硫、脱硝技术,从而为国内燃煤电站SO2、NOx排放环保要求的实现,提供了一种经济和实用的脱硫、脱硝技术.

3.期刊论文李祥苓脱硫、脱硝、除尘及烟塔合一一体化技术初探-华电技术2010,32(4)

介绍了国内外脱硫、脱硝、除尘技术及烟塔现状,分析了脱硫、脱硝、除尘技术合一与烟塔技术合一的可行性,结合我国国情,提出了脱硫、脱硝、除尘及烟塔合一一体化设计方案,最终可实现零排放,以达到减少初期投资、降低单位千瓦占地面积和节能之目的.

4.学位论文申良坤燃烧福建无烟煤CFB锅炉炉内脱硫、脱硝模型及其传热模型研究2007

福建省的能源资源以煤为主,其中无烟煤占98.3%。福建无烟煤结构致密、反应性较差,灰熔点低、具有强烈的热破碎性质、难于着火和燃尽

,在燃烧利用上存在不少困难。循环流化床锅炉具有燃料适应性广,燃烧效率高,污染物排放低等优点,近年来已成为燃烧福建无烟煤的首选炉型。燃烧福建无烟煤CFB锅炉目前存在的主要问题是,很多脱硫脱硝设备都没有运行;此外,燃烧福建无烟煤CFB锅炉炉内固体颗粒浓度较高,炉膛温度超过1050℃,炉内传热特性与燃烧其它煤种的CFB锅炉不同、CFB锅炉顶部区传热对整个炉内传热来说也是很重要的。因此,开展燃烧福建无烟煤CFB锅炉炉内脱硫脱硝模型和传热模型研究对于推广洁净煤技术和优化CFB锅炉设计或运行具有很重要的意义。

本文首先介绍了CFB锅炉原理、特点以及国内外发展概况,近年来针对福建无烟煤清洁燃烧的研究概况,国内外脱硫模型、脱硝模型研究进展以及

CFB锅炉炉内传热研究进展。

其次,在深入研究燃烧福建无烟煤CFB锅炉炉内脱硫特性基础上,建立了一步法脱硫反应模型和两步法脱硫反应模型,并与工业试验数据结果作比较。与一步法反应模型相比,当钙硫比小于2.2时,两步法模型计算结果与工业实测结果吻合更好。两模型计算表明,在保持钙硫比不变的条件下,脱硫效率随流化速度的增加而降低,随循环倍率的增加而提高,随燃烧温度的升高而增加,但随负荷波动的变化很小。

再次,在深入研究燃烧福建无烟煤CFB锅炉炉内氮氧化物生成和还原特性基础上,建立了一个半经验脱硝数学模型,模拟计算结果与工业试验数据吻合较好。模拟结果表明,炉膛出口NOx(NO)排放浓度随二次风率增加而降低,随燃烧温度的升高而降低,随烟气流速的增大而增加,随焦炭粒径的增大而增加,随着钙硫比增大而增加。

进一步地,以燃烧其它煤种CFB锅炉炉内传热模型为参照,修正了燃烧福建无烟煤CFB锅炉炉内传热模型;以CFB锅炉顶部区流动特性和传热特性研究为基础,建立了针对燃烧福建无烟煤CFB锅炉炉膛顶部区传热模型。模型计算结果表明,采用突变出口可以加强炉膛顶部传热,但是对于燃烧福建无烟煤CFB锅炉顶部传热系数增加很少。

本文最后,分析所建模型存在的问题。脱硫模型中脱硫效率随温度的变化趋势与工业试验矛盾;脱硝模型中,石灰石对炉膛内NOx浓度的影响与工业试验结果矛盾。这些问题表明,燃烧福建无烟煤CFB锅炉炉内脱硫脱销模型需要进一步研究。

5.期刊论文王振宇燃煤电厂的除尘、脱硫、脱硝技术-环境保护科学2005,31(1)

综述了国内外燃煤电厂除尘、脱硫、脱硝技术与设备,及其我国的发展趋势.

6.会议论文黎七中.李彦涛.刘铁成脱硫、除尘、脱硝技术在玻璃熔窑烟气治理上的应用-2005

玻璃熔窑生产时产生高温烟气,烟气中含有大量盼二氧化硫、粉尘、氮氧化物等污染物,根据玻璃熔窑的烟气特性,采用脱硫、除尘、脱硝整体治理新技术除去烟气中的污染物,保证玻璃熔窑烟气排放达到国家标准。

7.期刊论文侯祥松.王进伟.张海.岳光溪石灰石脱硫反应对喷氨脱硝反应影响的实验研究-热能动力工程

2007,22(6)

在循环流化床锅炉炉膛尾部或旋风分离器入口喷入氨气可以降低烟气中的NOx含量.在循环流化床锅炉中,为脱硫而加入的石灰石会影响喷氨脱硝反应.通过实验研究了石灰石热解产物和脱硫产物对喷氨脱硝反应的影响,发现石灰石的热解产物在脱硫前,比表面积较大,CaO对喷氨脱硝反应显示出一定的催化活性,能够促进喷氨脱硝反应;石灰石的脱硫产物,对喷氨脱硝反应影响较小,但在T》1 200 K以上时,能够促进NH3的氧化,降低NH3的逸出,对喷氨脱硝反应有利.

8.学位论文刘月生氨法脱硫监测系统的设计及脱硝问题的研究2006

本文借鉴了关于NOx吸收的试验及理论研究的相关成果,分析了氨法脱硫工艺系统中,水、碱、以及一些具有还原性的盐溶液对烟气中NOx的吸收情况。

为监测氨法脱硫工艺系统对氮氧化物的吸收情况,设计了一套烟气连续排放监测系统(CEMS)和脱硫运行控制系统,并应用于一台小容量锅炉的氨法脱硫工程中。通过对大量数据的筛选分析,研究氮氧化物的吸收情况,并用便携式分析仪对监测数据进行了标校。

分析表明氨法脱硫系统有明显的脱硝效率;氨法脱硫系统循环液PH值在5.5~6.5范围内,脱硝效果比较好;液气比增大,脱硝效率也随之增大。 本课题的研究,为中石油氨法脱硫工艺系统的开发,作出了贡献,具有一定的实际应用价值。

9.期刊论文范浩杰.朱敬.刘金生.章明川.FAN Hao-jie.ZHU Jing.LIU Jin-sheng.ZHANG Ming-chuan活性炭纤

维脱硫、脱硝的研究进展-动力工程2005,25(5)

活性炭纤维作为一种新型高效吸附剂,具有很大的外表面积,很强的吸附及催化能力,在环保领域尤其是在烟气脱硫、脱硝方面显示了广阔的应用前景,目前正成为世界各国环保研究的一个热点.论文在分析活性炭纤维特点及脱硫脱硝过程基础上,综述了国内外在活性炭纤维烟气净化方面的研究状况,提出今后在反应机理、活性炭纤维表面改性、以及同时脱硫脱硝方面应深入的研究方向.图4参18

10.会议论文牛国华循环流化床锅炉脱硫和脱硝在供热运行中的研究与应用-2005

循环流化床锅炉在炉内脱硫和脱硝方面无论在投资还是在运行成本上,具有其他锅炉无法比拟的优势,研究循环流化床锅炉的脱硫和脱氮氧化物原理和应用,对于充分发挥优势尤显重要。

引证文献(21条)

1.王丽敏脉冲电晕脱硫脱硝除尘一体化的机理研究[期刊论文]-化学工程师 2009(5)

2.于千NOx污染控制概述[期刊论文]-山东化工 2008(8)

3.潘华.张燕婷.李伟.施耀负载过渡金属催化剂上低碳烃选择催化还原氮氧化物的研究进展[期刊论文]-安全与环境学报 2008(4)

4.葛荣良火电厂脱硝技术与应用以及脱硫脱硝一体化发展趋势[期刊论文]-上海电力 2007(5)

5.彭岚.程永新.李友荣CFB锅炉NOx的生成机理与计算[期刊论文]-浙江电力 2007(4)

6.曾令大.周怀春.傅培舫.姚斌后石电厂选择性催化还原(SCR)脱硝装置的应用[期刊论文]-洁净煤技术 2007(1)

7.刘滨涛钴乙二胺络合物溶液液相催化氧化NO动力学研究[学位论文]硕士 2007

8.万朝军.黄建洪尿素湿法烟气脱硫动力学研究[期刊论文]-云南环境科学 2006(z1)

9.黄建洪.岑超平.张德见.宁平尿素湿法烟气脱硫研究[期刊论文]-昆明理工大学学报(理工版) 2006(3)

10.辛志玲一氧化氮液相络合催化氧化吸收过程的研究[学位论文]博士 2006

11.申林艳氨吸收法脱硫技术物料平衡计算及除雾器性能优化[学位论文]硕士 2006

12.程慧.解永刚.朱国荣火电厂烟气脱硝技术发展趋势[期刊论文]-浙江电力 2005(2)

13.赵毅.马双忱.黄建军.许佩瑶.汪黎东烟气循环流化床同时脱硫脱氮试验研究[期刊论文]-中国电机工程学报2005(2)

14.唐晓龙.郝吉明.徐文国.李俊华固定源低温选择性催化还原NOx技术研究进展[期刊论文]-环境科学学报

2005(10)

15.唐晓龙.郝吉明.徐文国.李俊华固定源低温选择性催化还原NOx技术研究进展[期刊论文]-环境科学学报

2005(10)

16.赵毅.马双忱.方华.汪黎东.赵莉新型高活性吸收剂脱硫脱硝实验及机理研究[期刊论文]-动力工程 2005(6)

17.吴晓东强电离放电调控模拟内燃机尾气中NOx实验研究[学位论文]硕士 2005

18.许铭浩发电厂脱硫系统控制及电气设计研究[学位论文]硕士 2005

19.汪慧峰纳米ZrO<,2>负载金属氧化物的制备及其脱硫性能研究[学位论文]硕士 2005

20.林哲行微波还原烟气脱硫脱硝的试验研究[学位论文]硕士 2005

21.高步新.蒋自平.乔桂芝丙烯腈装置废液焚烧炉的低NOx燃烧设计[期刊论文]-石油化工设备技术 2004(3)

本文链接:https://www.doczj.com/doc/fc14247835.html,/Periodical_gt200301017.aspx

下载时间:2011年3月14日

1、化学反应原理 任意浓度的硫酸、硝酸,都能够跟烟气当中细颗粒物的酸、碱性氧化物产生化学反应, 生成某酸盐和水,也能够跟其它酸的盐类发生复分解反应、氧化还原反应,生成新酸和新盐,通过应用高精尖微分捕获微分净化处理技术产生的巨大量水膜,极大程度的提高烟气与循环 工质接触、混合效率,缩短工艺流程,在将具有连续性气、固、液多项流连续进行三次微分 捕获的同时,连续进行三次全面的综合性高精度微分净化处理。 2、串联叠加法工作原理 现有技术装备以及烟气治理工艺流程的效率都是比较偏低,例如脱硫效率一般都在98%左右甚至更低,那么,如果将三个这样工作原理的吸收塔原型进行串联叠加性应用,脱硫效率一定会更高,例如99.9999%以上。 工艺流程工作原理 传统技术整治大气环境污染,例如脱硫都是采用一种循环工质,那么,如果依次采用三种化学性质截然不同的循环工质,例如稀酸溶液、水溶液和稀碱溶液进行净化处理,当然可以十分明显的提高脱除效率,达到极其接近于百分百无毒害性彻底整治目标。 1、整治大气环境污染,除尘、脱硫、脱氮、脱汞,进行烟气治理,当然最好是一体 化一步到位,当然首选脱除效率最高,效价比最高,安全投运率最高,脱除污染因子最全 面,运行操作最直观可靠,运行费用最低的,高效除尘、脱硫、脱氮、脱汞一体化高精尖 技术装备。 2、高效除尘、脱硫、脱氮、脱汞一体化高精尖技术装备,采用最先进湿式捕获大化 学处理技术非选择性催化还原法,拥有原创性、核心性、完全自主知识产权,完全国产化,发明专利名称《一种高效除尘、脱硫、脱氮一体化装置》,发明专利号。 3、吸收塔的使用寿命大于30年,保修三年,耐酸、耐碱、耐摩擦工质循环泵,以及 其它标准件的保修期,按其相应行业标准执行。 4、30年以内,极少、甚至可以说不会有跑、冒、滴、漏、渗、堵现象的发生。 5、将补充水引进到3#稀碱池入口,根据实际燃煤含硫量和烟气含硝量调整好钠碱量 以及相应补充水即可正常运行。 6、工艺流程: 三个工质循环系统的循环工质,分别经过三台循环泵进行加压、喷淋。 (1)可以采用废水的补充水进入进行第三级处理的稀碱池,通过第三级循环泵或者称 为稀碱泵,进行第三次微分捕获微分净化处理,然后溢流至中水池。 (2)从稀碱池溢流来的稀碱水自流进入中水池,经过第二级循环泵或者称为中水泵的 加压循环,进行第二次微分捕获微分净化处理的喷淋布水。 (3)从中水池溢流来的中水进入稀酸池,第一级循环泵或者称为稀酸泵泵出的循环工 质,在进行第一级微分捕获微分净化处理循环过程当中,在稀酸池经过处理,成为多元酸, 通过补充水和澄清水保持两个循环系统工作。

1.烟气脱硫技术 由于我国的大部分煤炭、铁矿资源中含硫量较高,因此在火力发电、钢铁、建材生产过程中由于高温、富氧的环境而产生了含有大量二氧化硫的烟气,从而给我国大气污染治理带来了极大的环保压力。 据国家环保部统计,2012年全国二氧化硫排放总量为2117.6万吨,其中工业二氧化硫排放量1911.7万吨,而分解到三个重点行业分别如下:电力和热力生产业为797.0万吨、钢铁为240.6万吨、建材为199.8万吨,三个行业共计1237.4万吨达到整个工业二氧化硫排的64.7%。“十一五”期间,我国全面推行烟气脱硫技术以后,我国烟气脱硫通过近十年的发展,积累了大量的工程实践经验,其中最常用的为湿法、干法以及半干法烟气三种脱硫技术。

1.1湿法脱硫技术 1.1.1石灰石-石膏法 这是一种成熟的烟气脱硫技术,在大型火电厂中,90%以上采用湿式石灰石—石膏法烟气脱硫工艺流程。该工艺采用石灰石(即氧化钙)浆液作为脱硫剂,与烟气中的二氧化硫发生反应生产亚硫酸钙,亚硫酸钙与氧气进一步反应生产硫酸钙。硫酸钙经过过滤、干燥后形成脱硫副产品石膏。 这项工艺的关键在于控制烟气流量和浆液的pH值,在合适的工艺条件下,即使在低钙硫比的情况下,也能保持较高的脱硫效率,通常可以达到95%以上。但是该工艺流程复杂且需要设置废水处理系统,因而工程造价高、占地面积大。同时,由于石灰石浆液的溶解性较低,即使通过调节了浆液pH值提高了石灰石的溶解度,但是在使用喷嘴时由于压力的变化,仍然容易发生堵塞喷嘴的情况并且易磨损设备,因而大幅度增加了脱硫设施后期的运营维修费用。 同时由于脱硫烟气中的粉尘成分复杂,在采用石灰石-石膏法时生成的脱硫石膏的杂质含量较多,在石灰石资源丰富的我国,这种品质有限的脱硫石膏很难具有利用价值,通常只能采用填埋进行处理。为了解决这一问题,有企业采用白云石(即氧化镁)作为脱硫剂来替代石灰石,从而使脱硫副产品由石膏变为了七水硫酸镁,而七水硫酸镁由于其水溶性高易于提纯,因而可以制成为合格品质的化学添加剂或化肥使用,其经济价值要远高于脱硫石膏。但是与其相关对的是脱硫剂白云石的成本也远高于石灰石,给企业后期运营成本也带来较大的压力。

石灰石-石膏湿法脱硫工艺概述 烟气脱硫采用技术为石灰石-石膏湿法烟气脱硫工艺。脱硫剂采用石灰石粉(CaCO3), 石灰石由于其良好的化学活性及低廉的价格因素而成为目前世界上湿法脱硫广泛采用的脱硫剂制备原料。SO2与石灰石浆液反应后生成的亚硫酸钙, 就地强制氧化为石膏,石膏经二级脱水处理可作为副产品外售。 本设计方案采用传统的单回路喷淋塔工艺,将含有氧化空气管道的浆池直接布置在吸收塔底部, 塔内上部设置三层喷淋层和二级除雾器。从锅炉来的原烟气中所含的SO2与塔顶喷淋下来的石灰石浆液进行充分的逆流接触反应,从而将烟气中所含的SO2去除,生成亚硫酸钙悬浮。在浆液池中通过鼓入氧化空气,并在搅拌器的不断搅动下,将亚硫酸钙强制氧化生成石膏颗粒。脱硫效率按照不小于90%设计。其他同样有害的物质如飞灰,SO3,HCI 和HF也大部分得到去除。该脱硫工艺技术经广泛应用证明是十分成熟可靠的。 工艺布置采用一炉一塔方案,石灰石制浆、石膏脱水、工艺水、事故浆液系统等两塔公用。#1锅炉来的原烟气由烟道引出,经升压风机(两台静叶可调轴流风机) 增压后, 送至吸收塔,进行脱硫。脱硫后的净烟气经塔顶除雾器除雾后通过烟囱排放至大气。#2炉的烟道系统流程与#1炉相同,布置上与#1炉为对称布置。 脱硫剂采用外购石灰石粉,用滤液水制成30%的浆液后在石灰石浆液箱中贮存,通过石灰石浆液泵不断地补充到吸收塔内。脱硫副产品石膏通过石膏排出泵,从吸收塔浆液池抽出,输送至石膏旋流站(一级脱水系统),经过一级脱水后的底流石膏浆液其含水率约为50%左右,直接送至真空皮带过滤机进行二级过滤脱水。石膏被脱水后含水量降到10%以下。石膏产品的产量为20.42t/h(#1、#2炉设计煤种,石膏含≤10%的水分)。脱硫装置产生的废水经脱硫岛设置的废水处理装置处理后达标排放或回收利用。 脱硝工艺系统描述 3.1 脱硝工艺的原理和流程 本工程采用选择性催化还原法(SCR)脱硝技术。SCR脱硝技术是指在催化剂的作用下,还原剂(液氨)与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的NOx。选择性是指还原剂NH3和烟气中的NOx发生还原反应,而不与烟气中的氧气发生反应。 化学反应原理 4 NO + 4 NH3 + O2 --> 4 N2 + 6 H2O 6 NO2 + 8 NH3 + O2 --> 7 N2 + 12 H2O

烟气脱硫脱硝技术大汇总 第一部分 脱硫技术 目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单。 1湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。 分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。 A石灰石/石灰-石膏法: 原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙 (CaSO4),以石膏形式回收。是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。 目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石

灰法容易结垢的缺点。 B 间接石灰石-石膏法: 常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。 C 柠檬吸收法: 原理:柠檬酸(H3C6H5O7·H2O)溶液具有较好的缓冲性能,当SO2气体通过柠檬酸盐液体时,烟气中的SO2与水中H发生反应生成H2SO3络合物,SO2吸收率在99%以上。这种方法仅适于低浓度SO2烟气,而不适于高浓度SO2气体吸收,应用范围比较窄。 另外,还有海水脱硫法、磷铵复肥法、液相催化法等湿法烟气脱硫技术。 2干法烟气脱硫技术 优点:干法烟气脱硫技术为气同反应,相对于湿法脱硫系统来说,设备简单,占地面积小、投资和运行费用较低、操作方便、能耗低、生成物便于处置、无污水处理系统等。 缺点:但反应速度慢,脱硫率低,先进的可达60-80%。但目前此种方法脱硫效率较低,吸收剂利用率低,磨损、结垢现象比较严重,在设备维护方面难度较大,设备运行的稳定性、可靠性不高,且寿命较短,限制了此种方法的应用。 分类:常用的干法烟气脱硫技术有活性碳吸附法、电子束辐射法、荷电干式吸收剂喷射法、金属氧化物脱硫法等。 典型的干法脱硫系统是将脱硫剂(如石灰石、白云石或消石灰)直接喷入炉内。以石灰石为例,在高温下煅烧时,脱硫剂煅烧后形成多孔的氧化

最全面的烟气脱硫脱硝技术大汇总 第一部分脱硫技术目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单。 一、湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于 90% ,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80% 以上。 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。 分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。 A 石灰石/石灰-石膏法: 原理:是利用石灰石或石灰浆液吸收烟气中的SO2 ,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3) 可以抛弃,也可以氧化为硫酸钙(CaSO4) ,以石膏形式回收。是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90% 以上。 目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。 B 间接石灰石- 石膏法:常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。原理:钠碱、碱性氧化铝(Al2O3˙nH2O)或稀硫酸(H2SO4) 吸收SO2 ,生成的吸收液与石灰石反应而得以再生,并生成石膏。该法操作简单,二

烟气脱硫脱硝技术简介 :烟气脱硫脱硝技术是应用于多氮氧化物、硫氧化物生成化工工业的一项锅炉烟气净化技术。氮氧化物、硫氧化物是空气污染的主要来源之一。故应用此项技术对环境空气净化益处颇多。目前已知的烟气脱硫脱硝技术有PAFP、ACFP、软锰矿法、电子束氨法、脉冲电晕法、石膏湿法、催化氧化法、微生物降解法等技术。 一、磷铵肥法(PAFP)烟气脱硫技术 磷铵肥法(Phosphate Ammoniate Fertilizer Process,简称PAFP),是我校和四川省环科院、西安热工所、大连物化所等单位共同研究开发的烟气脱硫新工艺(国家“七五”(214)项目新技术083号)。其脱硫率≥95%,脱硫副产品为氮硫复合肥料。此技术的特点是将烟气中的SO2脱除并针对我国硫资源短缺的现状,回收SO2取代硫酸生产肥料,在解决污染的同时,又综合利用硫资源,是一项化害为利的烟气脱硫新方法。而且该技术已于1991年通过国家环保局组织的正式鉴定,获国家“七五”攻关重大成果奖,四川省科技进步二等奖等多项奖励。 二、烟气脱硫脱硝技术活性炭纤维法(ACFP)烟气脱硫技术 活性炭纤维法(Activated Carbon FiberProcess,简称ACFP)烟气脱硫技术是采用新材料脱硫活性炭纤维催化剂(DSACF)脱除烟气中SO2并回收利用硫资源生产硫酸或硫酸盐的一项新型脱硫技术。 该技术脱硫率可达95%以上,单位脱硫剂处理能力会高于活性炭脱硫一个数量级以上(一般GAC处理能力为102Nm3/h.t,而ACF可达104Nm3/h.t)。由于工艺过程简单,设备少,操作简单。投资和运行成本低,且能在消除SO2污染同时回收利用硫资源,因而可在电厂锅炉烟气、有色冶炼烟气、钢铁厂烧结烟气及各种大中型工业锅炉的烟气SO2污染控制中采用,改善目前烟气脱硫技术装置“勉强上得起,但运行不起”的状况。该烟气脱硫技术按10万KW机组锅炉机组烟气计,装置投资费用3500万,年产硫酸3万~4万吨。仅用于全国高硫煤电厂脱硫每年约可减少SO2排放240万吨,副产硫酸360万吨,产值可达数十亿元。该技术已获国家发明专利,并已列入国家高新技术产业化项目指南。 三、烟气脱硫脱硝技术软锰矿法烟气脱硫资源化技术 MnO2是一种良好的脱硫剂。在水溶液中,MnO2与SO2发生氧化还原发应,生成了MnSO4。软锰矿法烟气脱硫正是利用这一原理,采用软锰矿浆作为吸收剂,气液固湍动剧烈,矿浆与含SO2烟气充分接触吸收,生成副产品工业硫酸锰。该工艺的脱硫率可达90%,锰矿浸出率为80%,产品硫酸锰达到工业硫酸锰要求(GB1622-86)。 常规生产工业硫酸锰方法是:软锰矿粉与硫酸和硫精沙混合反应,产品净化得到工业硫酸锰。由于我国软锰矿品位不高,硫酸耗量增大,成本上升。该法与常规生产工业硫酸锰相比是,不用硫酸和硫精沙,溶液杂质也降低,原料成本和工艺成本都有降低,比常规生产工业硫酸锰方法节约成本25%以上,加之国家对环保产品在税收上的优惠,竞争力将大大提高。

各种烟气脱硫、脱硝技术工艺与优缺点 2019.12.11 按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单。 一、湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。

系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。 分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。 A、石灰石/石灰-石膏法: 原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙(CaSO4),以石膏形式回收。是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。 石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成

结垢、堵塞现象。对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。 B 、间接石灰石-石膏法: 常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。 C 柠檬吸收法:

烟气脱硫脱硝技术介绍 为了控制SO2污染,防治酸雨Σ害,加快我国烟气除尘技术和产业发展已刻不容缓。国家烟气除尘工程技术研究中心对多种烟气脱硫脱硝技术进行了研究开发,主要包括: 1、磷铵肥法(PAFP)烟气脱硫技术 磷铵肥法(PhosphateAmmoniateFertilizerProcess,简称PAFP),是我校和四川省环科院、西安热工所、大连物化所等单λ共同研究开发的烟气脱硫新工艺(国家“七五”(214)项目新技术083号)。其脱硫率≥95%,脱硫副产品为氮硫复合肥料。此技术的特点是将烟气中的SO2脱除并针对我国硫资源短缺的现状,回收SO2取代硫酸生产肥料,在解决污染的同时,又综合利用硫资源,是一项化害为利的烟气脱硫新方法。而且该技术已于1991年通过国家环保局组织的正式鉴定,获国家“七五”攻关重大成果奖,四川省科技进步二等奖等多项奖励。 2、活性炭纤维法(ACFP)烟气脱硫技术 活性炭纤维法(ActivatedCarbonFiberProcess,简称ACFP)烟气脱硫技术是采用新材料脱硫活性炭纤维催化剂(DSACF)脱除烟气中SO2并回收利用硫资源生产硫酸或硫酸盐的一项新型脱硫技术。 该技术脱硫率可达95%以上,单λ脱硫剂处理能力会高于活性炭脱硫一个数量级以上(一般GAC处理能力为102Nm3/h.t,而ACF可达104Nm3/h.t)。由于工艺过程简单,设备少,操作简单。投资和运行成本低,且能在消除SO2污染同时回收利用硫资源,因而可在电厂锅ˉ烟气、有色冶炼烟气、钢铁厂烧结烟气及各种大中型工业锅ˉ的烟气SO2污染控制中采用,改善目前烟气脱硫技术装置“勉强上得起,但运行不起”

【资料】烟气脱硫脱硝技术简介6

45t/h锅炉烟气脱硫脱硝技术方案 (2) 燃煤锅炉烟气脱硫脱硝技术简介 (37) 烟气脱硫脱硝技术简介 (50) 45t/h锅炉烟气脱硫脱硝技术方案 45t/h锅炉烟气现场调查 燃煤质量状况 标识符号指标名称单位实际指标备注R 燃煤发热量大卡4500 A 煤中灰分% 25 S 燃煤全硫分% 3.8 C 燃煤中碳含 量% 80 O 燃煤中氧含 量% 6 H 燃煤中氢含 量% 4 W 燃煤中水分% 10 锅炉烟气排放现状

项目符 号调查项目名称单位实测指标ω锅炉蒸吨位t/n 38 t1 接口处温度℃112 υ接口烟气流速m/s 8.4 D 接口断面长× 宽cm 198×198 Q 烟气流量m3/h 118541 QN 标态干烟气流 量Nm3/h 84057 V0 空气理论需要 量Nm3/kg 9.926 QY 空气实际需要 量Nm3/kg 12.013 q 环评烟气验算 量m3/t 11746 锅炉烟气中污染物排放现状 序号项目 名称 初始生成 量 最终排放 量 年度 减排 量 要求系 统脱除 效率Kg /h mg/N m3 Kg/ h mg/N m3 (吨)达到%

1 烟尘66 8 6540 8.1 6 80 4754 97.55 2 SO2 56 9 5569 20. 49 200 3951 95.4 3 NOx 45 44 4 15. 35 150 217 65.4 锅炉烟气脱除效率难点分析 当地环保部门对本项目提出的最新要求目前国内 60t/h以下锅 炉AC-GTsx 的平均先进 水平 达到本 项目指 标的难 易程度 控制项目脱除效 率 (%) 排放标 准 (mg/N m3) (%) 烟 尘 97.55 80 99 易SO2 95.4 200 96 易NO x 65.4 150 47 难建议与商权

脱硝、电除尘、脱硫简介 一、脱硝系统: (一)#5、6机组: 1、主要设备简介: 1)低氮燃烧器:低氮燃烧器是国内外燃煤锅炉控制NOx排放的优先选用技术。现代低NOx燃烧技术将煤质、制粉系统、燃烧器、二次风及燃尽风等技术作为一个整体考虑,以低NOx 燃烧器和空气分级为核心,在炉内组织燃烧温度、气氛和停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。低NOx直流燃烧器:燃烧器首要任务是燃烧,浓淡偏差稳燃措施也有助于控制NOx。在煤粉喷嘴前,通过偏流装置(弯头、百叶窗、挡块)使煤粉浓缩分离成浓淡两股。喷嘴设扰流钝体,一方面可卷吸高温烟气回流,另一方面使浓相煤粉在绕流时偏离空气,射入高温回流烟气区域。这样,在燃烧器钝体下游,可形成高浓度煤粉在高温烟气中的浓淡偏差欠氧燃烧,从而有效控制燃烧初期的NOx生成量。 2)脱硝SCR:SCR是一种成熟的深度烟气氮氧化物后处理技术,无论是新建机组还是在役机组改造,绝大部分煤粉锅炉都可以安装SCR装置。典型的烟气脱硝SCR工艺流程见图,具有如下特点:

●脱硝效率可以高达95%,NOx排放浓度可控制到 50mg/m3以下,是其他任何一项脱硝技术都无法单独达到的。 ●催化剂是工艺关键设备。催化剂在和烟气接触过程中, 受到气态化学物质毒害、飞灰堵塞和冲蚀磨损等因素的影响,其活性逐渐降低,通常3~4年增加或更换一层催化剂。对于废弃的催化剂,由于富集了大量痕量重金属元素,需要谨慎处理。 ●反应器内烟气垂直向下流速约4~4.5m/s,催化剂通道 内烟气速度约5~7m/s。300MW、600MW及1000MW机组对应的每台SCR反应器截面积分别约80~90m2、150~180m2、230~250m2。 ●脱硝系统会增加锅炉烟道系统阻力约约700~1000Pa, 需提高引风机压头。 ●SCR系统的运行会增加空预器入口烟气中SO3浓度,并 残留部分未反应的逃逸氨气,二者在空预器低温换热面上反应形成硫酸氢铵,易恶化空预器冷端的堵塞和腐蚀,需要对空预器采取抗硫酸氢铵堵塞措施。 ●受制于锅炉烟气参数、飞灰特性及空间布置等因素的 影响,根据反应器的布置位置,SCR工艺分为高灰型、低灰型和尾部型等三种:高灰型SCR是主流布置,工作环境相对恶劣,催化剂活性惰化较快,但烟气温度合适(300~400℃),经济性最高;低灰型SCR和尾部型SCR的选择,主要是为了净化催化剂运行的烟气条件或者是受到布置空间的限制,由于需将烟气加热到300℃以上,只适合于特定环境。

火电厂脱硫脱硝技术优缺点 目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。一、湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。 】 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。 分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。 技术路线 A、石灰石/石灰-石膏法 原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙(CaSO4),以石膏形式回收。是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。 * 目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸

钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。 B 、间接石灰石-石膏法: 优常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。 原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。 { C、柠檬吸收法: 原理:柠檬酸(H3C6H5O7·H2O)溶液具有较好的缓冲性能,当SO2气体通过柠檬酸盐液体时,烟气中的SO2与水中H发生反应生成H2SO3络合物,SO2吸收率在99%以上。 这种方法仅适于低浓度SO2烟气,而不适于高浓度SO2气体吸收,应用范围比较窄。 另外,还有海水脱硫法、磷铵复肥法、液相催化法等湿法烟气脱硫技术。 工艺路线 — 1. 石灰石(石灰)-石膏湿法烟气脱硫工艺 石灰石(石灰)石膏脱硫系统包括烟气换热系统、吸收塔脱硫系统、

部分业绩 脱硫工程 ※辽宁大连长海县供热公司2×150t/h燃煤锅炉烟气脱硫工程总承包 该工程为两台150t/h供热用燃煤锅炉共用一套脱硫装置总承包,于2014年6月完工。脱硫工艺采用的是镁法脱硫工艺,脱硫系统联机运行正常。 ※宁夏盐池供热公司燃煤锅炉烟气脱硫工程总承包该工程为1台80t/h燃煤锅炉烟气配套脱硫工程总承包。采用双碱法脱硫工艺。已于2014年9月完工,计划2014年10月20日联机投入运行。 ※兖矿集团兴隆庄电厂煤泥锅炉机组烟气脱硫工程该工程为1×130t/h+1×75t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采用氨法脱硫工艺,已于2010年1月完工。位于兖州市。※兖矿集团东滩电厂煤泥锅炉机组烟气脱硫工程 该工程为2×130t/h+1×75t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采用氨法脱硫工艺,已于2010年1月完工。位于邹城市 ※兖矿集团南屯电厂煤泥锅炉机组烟气脱硫工程 该工程为3×130t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采用氨法脱硫工艺,已于2010年1月完工。位于邹城市 ※新疆塔城供供热公司燃煤锅炉烟气脱硫工程 该工程为1×80t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采

用钙钠双碱法脱硫工艺,已于2009年10月完工。 ※兖矿集团济二电厂煤泥锅炉机组烟气脱硫工程 该工程为2×130t/h+1×75t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采用氨法脱硫工艺,已于2010年1月完工。位于济宁市

※山东金沂蒙集团电厂锅炉机组烟气脱硫工程 该工程为2×100t/h燃煤锅炉烟气配套脱硫装置二级分包工程。采用氨法脱硫工艺,已于2009年9月完工。位于临沂市。

( 安全技术 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 电厂锅炉烟气脱硫脱硝技术集 成进展(通用版) Technical safety means that the pursuit of technology should also include ensuring that people make mistakes

电厂锅炉烟气脱硫脱硝技术集成进展(通 用版) 1.我国的电厂目前还是以燃煤为主,造成了以煤烟为主的空气污染,产生了大量的烟尘、s02和N0X。这些污染物造成的酸雨、温室效应和臭氧层破坏等环境污染,严重地影响了人类的居住环境,引起了世界各地科学工作者的广泛关注。在这样的背景下,出现了多种脱除S02、NO的方法。 1烟气脱硫/脱硝(氮)方法 1.1烟气脱硫方法 目前烟气脱硫的方法很多,能够实现工业化的也有十几种。根据不同的分类,烟气脱硫的方法也不同,如:按照吸收剂的种类,可分为钙法(石灰/石灰石法)、碱法(钠盐法);按照处理的前后,可分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫;按照脱除产物的干湿

形态,可分为湿法、干法和半干法。以湿法、干法和半干法为例,又可以具体分为:湿法:石灰石/石灰法、海水法、氨法、双碱法、镁法、磷铵肥法和Wellman.Lord.FGD、其他(有机酸钠一石膏、石灰一镁、碱式硫酸铝、氧化锌、氧化锰法等);干法:喷雾干燥法、烟道喷钙法、循环流化床法、荷电法、催化法(干式催化氧化法、孟山都催化氧化法、托普素一阿基坦钠催化氧化法)、其它(粉煤灰干式脱硫法、熔融盐吸收脱硫法、碱性铝酸盐脱硫法、氧化铜脱硫法)。 国内外燃煤电厂脱硫技术与设备 脱硫技术包括燃烧前脱硫、燃烧中脱硫和燃烧后烟尘脱硫。 2.1燃烧前脱硫技术 选煤能除去或减少燃煤中所含的硫分、灰分等杂质,并按用户对煤质的要求,实行分质供应。燃用洗煤可提高热效率和可靠性。选煤技术分物理法、化学法和微生物法。物理法选煤无论在国外或国内都是十分成熟的技术,通常可除去燃煤中60灰分和1/3~2/3的黄铁矿硫。 2.2燃烧中脱硫技术

为了控制SO2污染,防治酸雨危害,加快我国烟气脱硫技术和产业发展已刻不容缓。国家烟气脱硫工程技术研究中心对多种烟气脱硫脱硝技术进行了研究开发,主要包括: 磷铵肥法(PAFP)烟气脱硫技术 烟气脱硫设备 磷铵肥法(Phosphate Ammoniate Fertilizer Process,简称PAFP),是我校和四川省环科院、西安热工所、大连物化所等单位共

同研究开发的烟气脱硫新工艺(国家“七五”(214)项目新技术083号)。其脱硫率≥95%,脱硫副产品为氮硫复合肥料。此技术的特点是将烟气中的SO2脱除并针对我国硫资源短缺的现状,回收SO2取代硫酸生产肥料,在解决污染的同时,又综合利用硫资源,是一项化害为利的烟气脱硫新方法。而且该技术已于1991年通过国家环保局组织的正式鉴定,获国家“七五”攻关重大成果奖,四川省科技进步二等奖等多项奖励。 烟气脱硫设备 活性炭纤维法(ACFP)烟气脱硫技术

活性炭纤维法(Activated Carbon Fiber Process,简称ACFP)烟气脱硫技术是采用新材料脱硫活性炭纤维催化剂(DSACF)脱除烟气中SO2并回收利用硫资源生产硫酸或硫酸盐的一项新型脱硫技术。 该技术脱硫率可达95%以上,单位脱硫剂处理能力会高于活性炭脱硫一个数量级以上(一般GAC处理能力为102Nm3/h.t,而ACF可达104Nm3/h.t)。由于工艺过程简单,设备少,操作简单。投资和运行成本低,且能在消除SO2污染同时回收利用硫资源,因而可在电厂锅炉烟气、有色冶炼烟气、钢铁厂烧结烟气及各种大中型工业锅炉的烟气SO2污染控制中采用,改善目前烟气脱硫技术装置“勉强上得起,但运行不起”的状况。该烟气脱硫技术按10万KW机组锅炉机组烟气计,装置投资费用3500万,年产硫酸3万~4万吨。仅用于全国高硫煤电厂脱硫每年约可减少SO2排放240万吨,副产硫酸360万吨,产值可达数十亿元。该技术已获国家发明专利,并已列入国家高新技术产业化项目指南。

废气脱硫脱硝工艺分析汇总 目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单。 一、湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应, 反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。 分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。

A、石灰石/石灰-石膏法: 原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙(CaSO4),以石膏形式回收。是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。 目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。 B 、间接石灰石-石膏法: 常见的间接石灰石-石膏法有:钠碱双碱 法、碱性硫酸铝法和稀硫酸吸收法等。原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。 C 柠檬吸收法:

烟气脱硫脱硝技术 序:现在脱硫脱硝是国家环保发展的大趋势,电力、钢铁、水泥、石油化工企业,承担的国家污染减排量任务将会越发严格。但现有的脱硫脱硝技术在实际应用过程中,存在运行效果不佳,不能满足企业连续高负荷生产需求,而且设计的脱硫脱硝率往往不能达到。这些状况多是由于脱硫脱硝设施在实际应用过程中,技术还不是太成熟,设备工艺不能长期维持高脱除率,就拿钢铁行业来讲,大多数钢铁企业都是刚接触或刚应用脱硫脱硝技术,在实际使用中,往往存在对脱硫脱硝设施的维护保养不到位,兼之企业认为脱硫脱硝存在环保风险,所以企业对于脱硫脱硝设施运营,更愿意去委托外协单位,这样即能够获得专业的技术支持,同事又能巧妙的规避掉环保风险。所以对于脱硫脱硝技术公司,针对这种情况可以考虑应在不断改善脱硫脱硝技术的同时,培养自己的运营团队,采用搭配销售方式,为企业去赢取更大的利润。 从毕业到现在工作已经两年多,接触最多的是石灰石石膏湿法烟气脱硫技术,作为原单位的环保员,我参与了单位新建的260平烧结机烟气脱硫设施的运行验收,168小时验收,及两次国家年度减排工作,也赴唐山建龙、承德建龙、新宝泰钢铁、新抚钢等钢铁公司去考察烧结烟气脱硫系统,在考察中发现,各家钢厂的烟气脱硫设施在实际应用中,往往达不到设计初衷,设备在运行过程中,经常堵塞,各种电器仪表数据又经常不能如实反映设备运转状况,这又变相造成减排任务的数据无法满足国家环保要求,而脱硫系统这种不能长时间运

行的毛病,又成为了烧结机生产的掣肘,成为了钢铁企业的老大难。就拿吉林建龙新建的烧结脱硫系统,其作为新设备,但是连续运行168小时候,内部沉积物就达到了20多吨,循环池的搅拌设施根本起不到应有的作用,为此公司也多次催促设备厂家拿出整改方案,但设备厂家也没有办法,最后只能折中采取加设压缩氮气鼓吹系统,但这种只是治标不治本的方式,他没有从根本上解决掉脱硫设施沉积严重的问题,我们经过与多家单位的脱硫设施的对比,曾提出让设备厂家把循环池移到脱硫塔外,但这样会造成一大笔的改造费用,最终也没有能够实施。对于脱硫脱硝设施,我认为设备厂家应该多向已经应用过的客户去取经,去咨询设备的运行问题,不能总单向的依靠设计院,有时候设计上的东西在实际应用中是毫无可取之处的,多搜集,多咨询,多学习,不偏信,敢于尝试,这样也许企业会走的更顺利。 第一部分脱硫技术 目前技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法技术较为成熟,效率高,操作简单。 一、湿法烟气脱硫技术 优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。 缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗

烟气脱硫脱硝技术介绍 作者:安全文化网文章来源:安全文化网点击数:1062 更新时间:2008-5-26 为了控制SO2污染,防治酸雨危害,加快我国烟气脱硫技术和产业发展已刻不容缓。国家烟气脱硫工程技术研究中心对多种烟气脱硫脱硝技术进行了研究开发,主要包括: 1、磷铵肥法(PAFP)烟气脱硫技术 磷铵肥法(Phosphate Ammoniate Fertilizer Process,简称PAFP),是我校和四川省环科院、西安热工所、大连物化所等单位共同研究开发的烟气脱硫新工艺(国家“七五”(214)项目新技术083号)。其脱硫率≥95%,脱硫副产品为氮硫复合肥料。此技术的特点是将烟气中的SO2脱除并针对我国硫资源短缺的现状,回收SO2取代硫酸生产肥料,在解决污染的同时,又综合利用硫资源,是一项化害为利的烟气脱硫新方法。而且该技术已于1991年通过国家环保局组织的正式鉴定,获国家“七五”攻关重大成果奖,四川省科技进步二等奖等多项奖励。 2、活性炭纤维法(ACFP)烟气脱硫技术 活性炭纤维法(Activated Carbon Fiber Process,简称ACFP)烟气脱硫技术是采用新材料脱硫活性炭纤维催化剂(DSACF)脱除烟气中SO2并回收利用硫资源生产硫酸或硫酸盐的一项新型脱硫技术。 该技术脱硫率可达95%以上,单位脱硫剂处理能力会高于活性炭脱硫一个数量级以上(一般GAC处理能力为102Nm3/h.t,而ACF可达104Nm3/h.t)。由于工艺过程简单,设备少,操作简单。投资和运行成本低,且能在消除SO2污染同时回收利用硫资源,因而可在电厂锅炉烟气、有色冶炼烟气、钢铁厂烧结烟气及各种大中型工业锅炉的烟气SO2污染控制中采用,改善目前烟气脱硫技术装置“勉强上得起,但运行不起”的状况。该烟气脱硫技术按10万KW机组锅炉机组烟气计,装置投资费用3500万,年产硫酸3万~4万吨。仅用于全国高硫煤电厂脱硫每年约可减少SO2排放240万吨,副产硫酸360万吨,产值可达数十亿元。该技术已获国家发明专利,并已列入国家高新技术产业化项目指南。 3、软锰矿法烟气脱硫资源化技术 MnO2是一种良好的脱硫剂。在水溶液中,MnO2与SO2发生氧化还原发应,生成了MnSO4。软锰矿法烟气脱硫正是利用这一原理,采用软锰矿浆作为吸收剂,气液固湍动剧烈,矿浆与含SO2烟气充分接触吸收,生成副产品工业硫酸锰。该工艺的脱硫率可达90%,锰矿浸出率为80%,产品硫酸锰达到工业硫酸锰要求(GB1622-86)。

脱硫脱硝技术介绍 1.选择性低温氧化技术(LoTOx)+EDV(Electro-Dynamic Venturei)洗涤系统 原理:臭氧同时脱硫脱硝主要是利用臭氧的强氧化性将 NO氧化为高价态氮氧化物,然后在洗涤塔内将氮氧化物和二氧化硫同时吸收转化为溶于水的物质,达到脱除的目的。 效果:在典型烟气温度下,臭氧对NO的氧化效率可达84%以上,结合尾部湿法洗涤,脱硫率近100%,脱硝效率也在O3/NO摩尔比为0.9时达到86.27%。也有研究将臭氧通进烟气中对NO进行氧化,然后采用Na2S和NaOH溶液进行吸收,终极将NOx转化为N2,NOx的往除率高达 95%,SO2往除率约为100%。但是吸收液消耗比较大。 影响因素:主要有摩尔比、反应温度、反应时间、吸收液性质等 1)在 0.9≤O3/NO<1的情况下,脱硝率可达到85%以上,有的甚至几乎达到100%。 2)温度控制在150℃ 3)臭氧在烟气中的停留时间只要能够保证氧化反应的完成即可.关键反应的反应平衡在很短时间内即可达到,不需要较长的臭氧停留时间。 4)常见的吸收液有Ca(OH)2、NaOH等碱液,用水吸扫尾气时,NO和SO2的脱除效率分别达到86.27%和100%。用Na2S和NaOH溶液作为吸收剂,NOx的往除率高达95%,SO2往除率约为100%,但存在吸收液消耗量大的问题。 优点:较高的NOX脱除率,典型的脱除范围为70%~90%,甚至可达到95%,并且可在不同的NOX浓度和NO、NO2的比例下保持高效率;由于未与NOX反应的O3会在洗涤器内被除往,所以不存在类似SCR中O3的泄漏题目;除以上优点外,该技术应用中 SO2和CO的存在不影响NOX的往除,而LoTOx也不影响其他污染物控制技术,它不存在堵塞、氨泄漏,运行费用低。 2.半干法烟气脱硫技术 主要介绍旋转喷雾干燥法。该法是美国和丹麦联合研制出的工艺。该法与烟

火电厂烟气脱硫脱硝技术应用与节能环保何泽岩 发表时间:2018-04-17T14:42:37.800Z 来源:《电力设备》2017年第33期作者:何泽岩 [导读] 摘要:由于我国火电厂使用的仍旧是传统的煤炭,因此会产生大量的二氧化硫以及氮氧化物,如何解决这一问题已经成为我国污染防治工作中的重点内容。 (辽宁清河发电有限责任公司辽宁铁岭 112003) 摘要:由于我国火电厂使用的仍旧是传统的煤炭,因此会产生大量的二氧化硫以及氮氧化物,如何解决这一问题已经成为我国污染防治工作中的重点内容。虽然我国掌握了一定的烟气脱硫和脱硝技术,但是由于成本较高,根本无法进行大范围推广。经过长期的研究之后,脱硫脱硝一体化技术的出现为我国火电厂污染防治工作带来了新的希望。本文将对火电厂烟气脱硫脱硝技术应用与节能环保进行深入分析。 关键词:火电厂;烟气脱硫脱硝;节能环保 众所周知,火电厂锅炉节能减排目标的实现,是深化行业发展可持续性的关键。然而,受技术应用水平的局限问题影响,使脱硫脱硝与烟气除尘技术的应用效果难以达到燃煤量的控制目标。基于此,相关建设人员应在明确技术应用现状的情况下,找出优化控制的方法策略。 1 发电环保概述 所谓发电环保,其主要指的是对原本发电方式进行改变的一种行为,在其中会大量应用环保技术,使发电过程不会再产生大量的污染气体。如今实现可持续发展已经成为了我国主要发展理念,各行各业均在为实现该目标而做着改变,对于发电领域而言,要实现可持续发展则需要做到节能、环保,在众多技术中,脱硫脱硝技术的应用效果最为明显,且其不会带来较大的成本投入,灵活性也较强,在应用过程中能够有效解决电力发电的脱硫脱销技术,也就可以解决目前最为棘手的环境问题。 2 研究火电厂锅炉脱硫脱硝的现实意义 科学技术水平的提升,使得各行各业的发展对煤炭能源的需求量越来越大。其中火电厂对煤炭的燃耗量,在当前节能减排的发展背景下,仍呈现出递增趋势。这种情况下,火电厂大量排放的污染物就会对周边的生态环境建设造成严重的污染影响,严重的甚至会形成酸雨。因此,我国采用脱硫方式,来降低污染物的排放量,截止到2014年底,全国已投运火电厂烟气脱硫机组容量达到了7.6亿kW,占全国煤电机组容量的92.1%。虽然处于运行状态的燃煤机组的脱硫设备安装基本完成,但其脱硝以及除尘设备的应用,仍有很大的提升改造空间。这就需要采取有效的脱硫脱硝技术,这是实现工业发展可持续目标的重要课题内容,相关人员应将其充分重视起来,以用于实践。 3 火电厂脱硫脱硝技术与节能环保应用 3.1 烟气脱硝法 湿法脱硝、干法脱硝、液体接收法以及气相反应法等都是烟气脱硝的主要方式,其中电子束照射法以及脉冲电晕等离子法是气相反应的主要方法,自由基是利用高能电子形成的,从而将一氧化氮变成二氧化氮,然后有效利用二氧化氮与水和氨气等经过化学反应形成的化肥。选择性催化还原法以及选择性非催化还原法等方式进行化学反应的条件就是催化或者半催化,其进行反应的原料主要是氨气和碳等还原性化合物以及氮氧化合物,将氮氧化合物还原成无害的氮气是这一化学反应的主要目的。 3.2 烟气脱硫技术 1)石灰石-石膏法烟气脱硫技术。技术原理:利用石灰石浆液吸收烟气中的二氧化硫物质。由于操作简单,石灰石材料普遍,所以成本较低、工艺不难,且技术成熟、脱硫效率高,火电厂广泛使用。这种技术产生的副产物是石膏,可作为建筑材料,利用率较高,能为火电厂创造收入。在过去很长一段时间内,燃煤火电厂总是习惯在二氧化硫吸收系统入口与出口间安装一套旁路系统,但是2012年国家规定取消这种设计,将旁路、脱销系统与引风机、增风机合并,进一步增加了燃煤生产环保效果。近期,江苏某燃煤火电厂设计发明了卧式平流吸收塔,工程造价、运行效益都得很好,基本已经达到国际先进水平。 3.3 烟气循环硫化床脱硫技术 技术原理:向脱硫塔内加入消石灰、循环灰等,使之与烟气发生反应,进而去除烟气中的二氧化硫、三氧化硫等物质。此外,这种技术中使用了脱硫剂,进一步促进反应,提高了脱硫效率。在整个脱硫过程中,烟气循环硫化床不需要加热,也不用采用防腐措施,安全性较高。此外,塔内设置洁净烟气再循环系统,保证了脱硫塔在低负荷运行状态下的脱硫稳定性。当前,河南焦作燃煤火电厂在烟气循环硫化床脱硫技术基础上,研发了一套用锅炉烟道作为反应器的设备,其在实际生产中的应用优势明显。第一,工艺简单。第二,占地面积小。第三,烟气净化效果好。 3.4 干式一体化脱硫脱硝技术 使用这一技术,其主要的去除对象有两种,第一种是NOx和,第二种是SO2。其中,NOx主要是借助一些设备,例如低氮燃烧器,与此同时,再充分利用还原反应原理,在整个过程中,无需在其他地方进行操作,在锅炉内部便可以完成,而SO2,则是利用干性质的吸附剂喷射,以及利用加湿的空气预热器,还有布袋除尘器等,构成的系统之间各部位相互合作下完成的。与其他技术相比,此种技术的应用,经济成本较低,主要原因是一些的反应和工作,均是在容器内进行,对空间要求较小,同时,限制性也较低。此种技术也有一定的缺陷,即效果相对而言,无法达到一个较为理想的状态。 3.5 湿式同时脱硫脱硝一体化技术分析 在湿式同时脱硫脱硝一体化技术中,氯酸氧化法主要是通过氯酸的氧化作用将烟气中的二氧化硫以及氮氧化物进行氧化处理,之后通过相应设备的应用达到同时脱硫脱硝的效果。该方法的工艺主要包括碱式吸收以及氧化吸收,不仅可以有效的脱除烟气中的氮氧化物以及二氧化硫,还能够在适当的降低烟气中的金属元素含量。WAS-SNOx方法需要使用到SCR反应器,在催化剂的作用下,将烟气中的氮氧化物转化成氮气,并将二氧化硫氧化成三氧化硫。通过一定的工艺处理之后,使三氧化硫溶于水形成硫酸。在这种方法应用的过程中,主要消耗的资源就是氨气,因此不会生成多余的污染物,具备较高的安全性,同时这种方法的脱硫脱硝效率也明显高于其他方法。 3.6 联合脱硫脱硝工艺方法和利用 ①SNOX技术方法。商业化设备是这项技术主要应用的设备,设备在工作期间不会被化学反应原理所影响,因此所有型号的锅炉都可以使用这项技术。由于较高的脱硫率和脱硝率是SNOX技术所具备的,因此氨气是其主要的化学试剂,在整个工艺过程中具有较低的维修