第二章 风机变频调速节能技术

一、 概 论

风机与水泵是用于输送流体(气体和液体)的机械设备。风机与水泵的作用是把原动

机的机械能或其它能源的能量传递给流体,以实现流体的输送。即流体获得机械能后,除用于克服输送过程中的通流阻力外,还可以实现从低压区输送到高压区,或从低位区输送到高位区。通常用来输送气体的机械设备称为风机(压缩机),而输送液体的机械设备则称为泵。

1.1 风机的主要功能和用途

风机按工作原理的不同,可以分为叶片式(又称叶轮式或透平式)和容积式(又称定排量式)两大类。叶片式风机又可以分为离心式风机、轴流式风机、混流式风机和横流式风机;容积式风机又可以分为往复式风机和回转式风机,而回转式风机又可用分为罗茨风机和叶氏风机。

风机除按上述工作原理分类外,还常按其产生全压的高低来分类:

(1) 通风机 指在设计条件下,风机产生的额定全压值在98Pa ~14700Pa 之间的风机。在各类风机中,通风机应用最为广泛,如火力发电厂中用的各种风机基本上都是通风机。

(2) 鼓风机 指气体经风机后的压力升高在14700Pa ~196120Pa 之间的风机。 (3) 压缩机 指气体经风机后的压力升高大于196120Pa ,或压缩比大于3.5的风机。 (4) 风 扇 指在标准状况下,风机产生的额定全压低于98Pa 的风机。这类风机无机壳,故又称自由风扇。

1.2 风机的性能参数

风机的基本性能参数表示风机的基本性能,风机的基本性能参数有流量、全压、轴功率、效率、转速、比转速等6个。

(1) 流量 以字母Q(q)表示,单位为(升)l/s 、m 3

/s 、m 3

/h 等。

(2) 全压 风机的全压p 表示空气经风机后所获得的机械能。风机的全压p 是指单位体积气体从风机的进口截面1流经叶轮至风机的出口截面2所获得的机械能。风机全压的计算式为:

2211222/)2

1

()21(m N v p v p p ρρ+-+

= 风机的全压等于风机的出口全压(出口静压和出口动压之和)减去风机的进口全压(进口静压和进口动压之和)。

(3) 轴功率 由原动机或传动装置传到风机轴上的功率,称为风机的轴功率,用P 表示,单位为kW 。

f

r f r p

Q g p Q P ηηηη1021000?=??=

式中:Q---风机风量 (m 3

/s ,Nm 3

/s );

p---风机全压 (kg/m 2

); f η-风机效率;

“1/102” = g/1000----由kg.m/s 变换为kW 的单位变换系数。

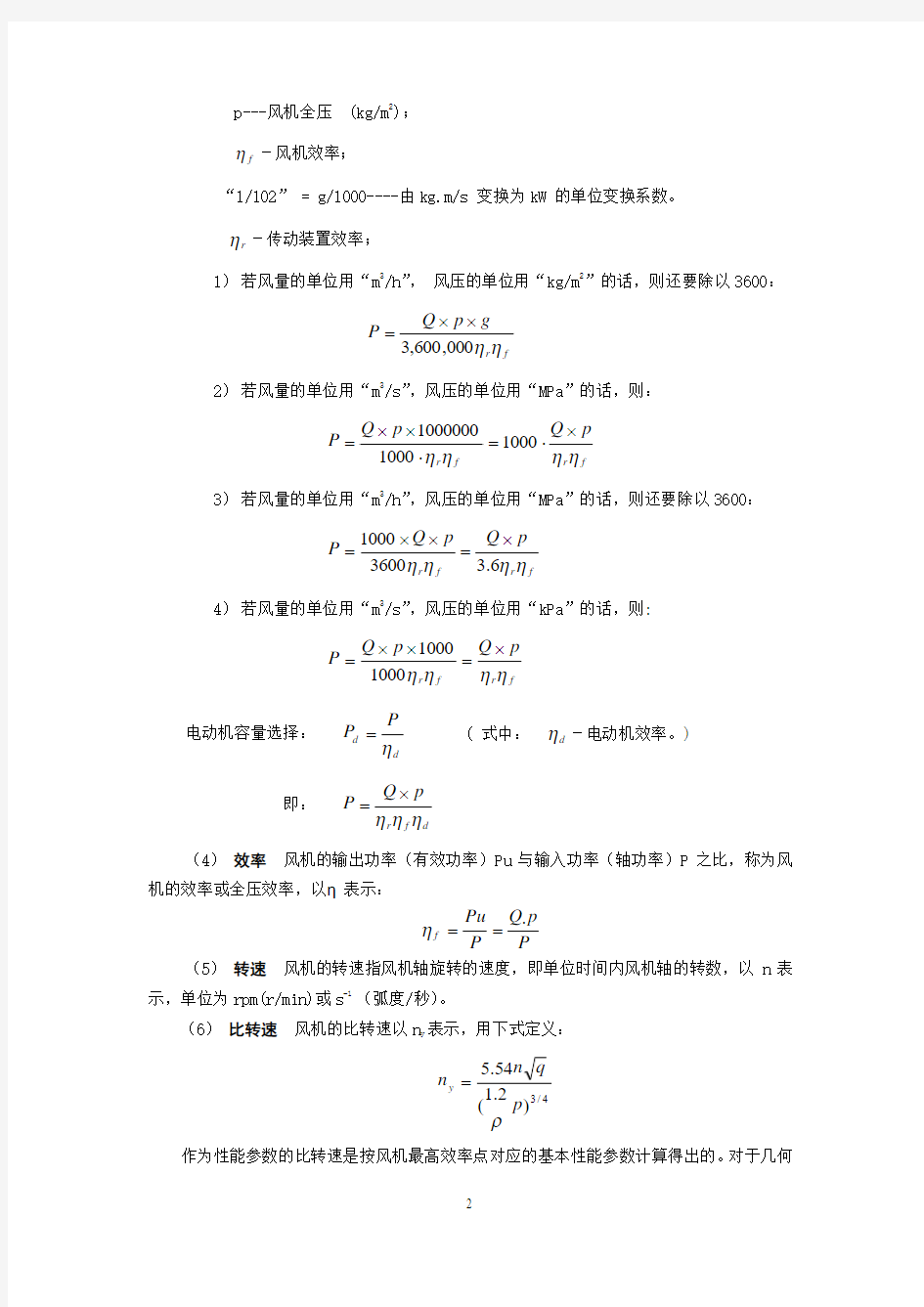

r η-传动装置效率;

1) 若风量的单位用“m 3

/h ”, 风压的单位用“kg/m 2

”的话,则还要除以3600:

f

r g

p Q P ηη000,600,3??=

2) 若风量的单位用“m 3

/s ”,风压的单位用“MPa ”的话,则:

f

r f r p

Q p Q P ηηηη??=???=

100010001000000

3) 若风量的单位用“m 3

/h ”,风压的单位用“MPa ”的话,则还要除以3600:

f

r f r p

Q p Q P ηηηη6.336001000?=??=

4) 若风量的单位用“m 3

/s ”,风压的单位用“kPa ”的话,则:

f

r f r p

Q p Q P ηηηη?=??=

10001000

电动机容量选择: d

d P

P η=

( 式中: d η-电动机效率。)

即: d

f r p

Q P ηηη?=

(4) 效率 风机的输出功率(有效功率)Pu 与输入功率(轴功率)P 之比,称为风机的效率或全压效率,以η表示:

P

p

Q P Pu f .=

=

η (5) 转速 风机的转速指风机轴旋转的速度,即单位时间内风机轴的转数,以n 表

示,单位为rpm(r/min)或s -1

(弧度/秒)。

(6) 比转速 风机的比转速以n y 表示,用下式定义:

4/3)

2.1(54.5p q

n n y ρ

=

作为性能参数的比转速是按风机最高效率点对应的基本性能参数计算得出的。对于几何

相似的风机,不论其尺寸大小、转速高低,其比转速均是一定的。因此,比转速也是风机分类的一种准则。

1.3 风机的性能曲线

图2-1所示为某300MW火电机组离心式一次风机性能曲线,该风机为进口导叶调节,图中0o 为调节门全开位置,负值为调节门向关闭方向转动的角度;图中虚线为等效率线。

图2-2所示为某300MW火电机组动叶可调轴流式送风机性能曲线,图中虚线为等效率线,0o代表设计安装角,负值为动叶片从设计安装角向关闭方向转动的角度,正值则相反。

图2-3所示则为某600MW火电机组静叶可调轴流式引风机性能曲线,图2-4所示为某600MW火电机组动叶可调轴流式送风机性能曲线,

图2-1 某300MW火电机组离心式一次风机的性能曲线

图2-2 某300MW火电机组动叶可调轴流式送风机的性能曲线

图2-3 某600MW火电机组静叶可调轴流式引风机的性能曲线

图2-4 某660MW火电机组动叶可调轴流式送风机的性能曲线

由图2-1、图2-2可见,风机性能曲线呈梳状,随着风门(动叶片)开大,风机的出口风量和风压都沿阻力曲线增大,其等效率曲线是一组闭合的椭元。这一点是与水泵的性能曲线不同的。

图2-2、图2-4所示是典型的动叶可调轴流式风机的性能曲线。由图2-2可见,动叶可调轴流式风机叶片的安装角可在最小安装角到最大安装角之间从0~100%调节,随着叶片安装角的增大,风机沿阻力曲线方向风量和风压同时增大,反之则同时减小。100%锅炉负荷(B-MCR)时,叶片开度为70%左右,相对于安装角+50;100%汽轮机负荷(THB)时,叶片开度为65%左右,相对于安装角00;这两个点应在风机的最高效率区内。但是在锅炉设计时,由于无法精确计算锅炉风道的阻力曲线(图2-2中上面一条是双风机运行时的阻力曲线,下面一条则是单风机运行时的阻力曲线),因此所选用的风机性能曲线不能保证B-MCR 点和THB点在高效区内,从而就降低了风机的运行效率,有时甚至可达20%~30%!轴流式风机叶片的安装角过大或过小,都会使风机的运行工况点偏离高效点,降低风机的运行效

率。

图2-5 定速轴流风机和离心风机性能曲线重叠比较

为了将两种风机的性能进行比较,图2-5所示为定速轴流风机和离心风机性能曲线的重叠。由图2-5可见,离心式风机的最高效率在进口调节门的最大开度处,等效率线和锅炉阻力曲线接近垂直,效率沿阻力线迅速下降。能满足TB点(锅炉风机设计点),而100%MCR 点(锅炉满负荷连续运行点)在低效率区,变工况时效率则更低,其平均运行效率比动叶可调的轴流风机要低得多。如采用转速调节,可将风门开到最大,使风机在高效区运行,而通过改变风机的转速达到控制风量的目的,风机将在很大的范围内维持高效运行,从而达到节能的目的。

而动叶可调的轴流式风机的等效率线与锅炉的阻力曲线接近平行,高效率范围宽,且位置适中,因而调节范围宽。锅炉设计点(TB)与最大连续运行工况点(100%MCR)相比,流量约大15%~25%,压力约高30%~40%。在满足锅炉设计点条件下,100%MCR工况点位于高效区,平均运行效率高,单风机运行时可满足锅炉60%~80%负荷。就运行效率而言,动叶可调的轴流式风机是除转速调节外的风机最佳调节方式。

如采用转速调节,可将风机的安装角固定在高效区,而通过改变风机的转速达到控制风量的目的,风机将在很大的范围内维持高效运行,从而达到节能的目的,但是由于这时的调速范围小,节能效果也就差。所以也可以将风机的安装角调到最大,这样虽然会降低一些运行效率,但是却大大增加了调速范围,而风机轴功率的下降是与转速的三次方成正比的,所以功率的降低远大于效率的下降,采用这种运行方式能取得更大的节能效果,详见下面具体工程案例的计算结果。

1.4 风机拖动系统的主要特点

叶片式风机水泵的负载特性属于平方转矩型,即其轴上需要提供的转矩与转速的二次

方成正比。风机水泵在满足三个相似条件:几何相似、运动相似和动力相似的情况下遵循相似定律;对于同一台风机(或水泵),当输送的流体密度ρ不变仅转速改变时,其性能参数的变化遵循比例定律:流量与转速的一次方成正比;扬程(压力)与转速的二次方成正比;轴功率则与转速的三次方成正比。即:

''n n Q Q = ; 2'')(n n H H = 2'')(n n p p = ; 3'

')(n

n P P = 风机与水泵转速变化时,其本身性能曲线的变化可由比例定律作出,如图2-6所示。因管路阻力曲线不随转速变化而变化,故当转速由n 变至n / 时,运行工况点将由M 点变至M /点。

q v

P

O

P-q v

P-q'v

n

n'

n>n'

M

M'

H 扬程

H ST

O

M M'

n n'

n>n'

q v

(a) (b)

图2-6 转速变化时风机(水泵)装置运行工况点的变化

(a )风机(当管路静压Pst=0时) (b) 水泵(当管路静扬程Hst ≠0时), 应该注意的是:风机水泵比例定律三大关系式的使用是有条件的,在实际使用中,风机水泵由于受系统参数和运行工况的限制,并不能简单地套用比例定律来计算调速范围和估算节能效果。

当管路阻力曲线的静扬程(或静压)等于零时,即H ST =0(或P ST =0)时,管路阻力曲线是一条通过坐标原点的二次抛物线,它与过M 点的变转速时的相拟抛物线重合,因此,M 与M '

又都是相似工况点,故可用比例定律直接由M 点的参数求出M '

点的参数。对于风机,其管路静压一般为零,故可用相似定律直接求出变速后的参数;而对于水泵,其管路系统的静压(静扬程)一般不为零,故对于每一个工作点,都要经过相似折算后,才能用比例定律的三个公式求出变速后的参数。

1.5 风机变频调速节能改造的发展和前景

由于目前绝大部分风机都采用风门挡板调节流量,造成大量的节流损耗,所以风机若采用转速调节,具有巨大的节能潜力。直到上世纪七十年代,都采用机械调速或滑差电机调速,但这属于低效调速方式,仍有较大的能量损耗,并且驱动功率受到限制;到上世纪八十年代,开始采用液力耦合器调速,并且突破了驱动功率的限制,向大功率方向发展,但它与滑差电机调速一样,属于低效调速方式,仍有较大的能量损耗。直到上世纪九十年代,随着电力电子技术和计算机控制技术的发展,变频器很快占领电动机调速市场,并向高压领域发展,使

采用高压电动机驱动的风机水泵进行变频调速节能改造成为可能。进入新世纪以来,国产高压变频器生产企业如雨后春笋般的涌现,并且其质量和可靠性直迫进口产品,且价格低廉,服务周到,因此在很多领域大有取代进口产品的趋势。风机变频调速节能改造的发展前景一片大好。

二、风机变频调速节能分析

2.1. 风机(水泵)的几何相似,运动相似和动力相似

两台风机(水泵)若几何相似,就是说它们的形状完全相同,只是大小不同,其中一台风机(水泵)相当于另一台风机(水泵)按一定比例的放大或缩小。举个形象的例子:两张不同比例尺的中国地图,它是几何相似的,但大小相差一定的倍数。应该指出的是:本文所说的两台风机(水泵)几何相似,是指通流部分的几何相似,并不是要求两台风机(水泵)之间的外形轮廓也必须几何相似。

两台风机(水泵)的运动相似是指两台几何相似的风机(水泵)通流部分各对应点的速度三角形相似。显然,只有当两台风机(水泵)的通流部分几何相似,才有可能运动相似,但满足几何相似条件的,不一定满足运动相似的条件,只有当两台几何相似的风机(水泵)都在对应的工况点运行时(例如:都运行在最高效率工况点时),才是运动相似,所以运动相似又称工况相似。

两台风机(水泵)的动力相似则是指作用于两台风机(水泵)内各对应点上力的方向相同,大小成比例。作用于风机(水泵)内流体的力主要有惯性力、粘性力的总压力。因此,为使风机(水泵)中的动力相似,必须对应点上的惯性力与弹性力(或压力与密度)之比相等,惯性力与粘性力之比相等。

2.2 叶片式风机(水泵)的相似定律

叶片式风机与水泵的相似定律是两台风机(水泵)在满足几何相似和运动相似的前提下导出的。它给出几何相似的风机(水泵)在对应工况点的流量之间、扬程(或全压)之间、功率之间的相互关系为:

q v/q’v=(D2/D’2)3·n/n’·ηv/η’v(2-1)

H/H’=(D2/D’2)2·(n/n’)2·ηh/η’h(2-2)

p/p’=(D2/D’2)2·(n/n’)2·ρ/ρ’·ηh/η’h(2-2a)

P/P’=(D2/D’2)5·(n/n’)3·ρ/ρ’·ηm/η’m (2-3) 式中带“'”与不带“'”分别表示两台相似的风机(水泵)各自的参数。ηv、ηh、ηm 分别表示风机(水泵)的容积效率、流动效率和机械效率。

式(2-1)~式(2-3)即为叶片式泵与风机的相似定律。由于式中的ηv与η'v、ηh与η'h、ηm与η'm常是未知数,故上述各式应用有困难。实践证明,若两台几何相似的风机(水泵)的线性尺寸D2与D'2相差不很大(例如当D2(大)/D’2(小)≤3)时,且转速n与n1'也相差不大(例如当n1/n≤1.2)时,则可近似认为在对应工况点ηv=ηv、ηh=ηh、ηm=ηm。这时,

式(2-1)~式(2-3)可简化表示为:

q v/q’v=(D2/D’2)3·n/n’ (2-4)

H/H’=(D2/D’2)2·(n/n’)2(2-5)

p/p’=(D2/D’2)2·(n/n’)2·ρ/ρ’ (2-5a)

P/P’=(D2/D’2)5·(n/n’)3·ρ/ρ’(2-6) 式(2-4)~式(2-6)为工程实际中应用的相似定律,但它们应用于D2(大)/D’2(小)≥3或n2(高)/n’2(低)≥1.2时存在一定误差。对于同一台风机(水泵),当输送的流体密度ρ不变而仅转速变化时,性能参数的变化关系式可由式(2-4)~式(2-6)简化得出:

q v/q'v=n/n'(2-7)

H/H'=( n/n')2,p/p'=( n/n')2 (2-8)

P/P'=( n/n')3 (2-9) 式(2-7)~式(2-9)称为比例定律。

例2-1 两台几何相似的离心泵,其D2/D'2 =2,且n=n',求此两台泵在对应工况点的流量比、扬程比和轴功率各为多少。

解由相似定律式(2-4)~式(2-6)得:

q v/q’v=(D2/D’2)3 = 8

H/H’=(D2/D’2)2 = 4

P/P’=(D2/D’2)5 = 32

即把泵的线性尺寸几何相似地均放大一倍时,对应工况点的流量、扬程、轴功率将各增到原来的8倍、4倍和32倍。

例2-2 某台离心式风机采用变速调节方式,当其转速降低到原来额定转速的一半时,其对应工况点的流量、全压、轴功率各降到原额定转速时的多少倍?(设气体密度不变)解由比例定律式(2-7)~式(2-9)得:

q v/q'v=n/n'=1/2

p/p'=( n/n')2=1/4

P/P'=( n/n')3=1/8

即当风机的转速降低到原额定转速的一半时,对应工况点的流量、全压、轴功率各下降到原来的1/2、1/4和1/8,换句话说,用变速调节方式调节流量可使轴功率值大大下降,这也就是变速调节方式可以大幅度节电的原因。

应该指出的是本题中的n'/n=2>1.3,所以计算的结果可能会有一定误差。

例2-3 已知Y4-73No28型锅炉引风机在抽送140o C的烟气时所需的轴功率为600kW,试问若用以输送20o C的空气时所需的轴功率为多少?已知烟气在140o C时的密度为0.85kg/m3,空气在20o C时的密度为1.2kg/m3。

解由相似定律(2-8)得出在抽送20o C的空气时风机所消耗的轴功率P为:

P=P·ρ/ρ’ =600*1.2/0.85=847(kW)

故在考虑锅炉引风机和水泥旋窑高温风机的电动机和变频器的功率时,应注意到风机在冷态起动时所需的轴功率值,当然对于水泥旋窑高温风机则还要考虑因“塌料”引起的过电流冲击。

2.3 如何求出几何相似风机(水泵)之间的相似工况点

相似定律只适用于几何相似的风机(水泵)对应工况点之间的关系,因此,在应用相似定律之前,需要先找到对应工况点关系。对应工况点又称相似工况点,可以通过下面两种方法求几何相似的风机(水泵)的相似工况点。

(1)根据相似工况点的效率相等求相似工况点间的关系。相似定律式(2-4)~式(2-6)是在假设相似工况点各效率对应相等的前提下得出的,这就是说,对应工况点的效率必相等。下面根据这一思路求相似工况点间的关系。两台几何相似的风机(水泵)的最高效率是相等的,且每台风机(水泵)都只有一个最高效率点,所以各几何相似的风机(水泵)的最高效率点是相似工况点;进一步看,在各几何相似的风机(水泵)的性能曲线上最高效率点的右侧(大流量侧)也彼此有一个效率相等的工况点,它们也都是对应工况点,同理在最高效率的左侧(小流量侧),又可找到彼此效率相等的对应工况点。

(2)求出各相似工况点的连接曲线——相似抛物线。下面以求同一台泵在转速变化时的相似抛物线为例说明。若某泵在额定转速n 下某工况点的流量为

q '

v ,扬程为H '

,需要求当转速变化时,与其对应的各相似工况点。设与工况点(q '

v ,H '

)对应各相似工况点的流量为q v ,扬程H ,q v 与H 随着转速的变化而改变。因为相似工况点间都满足相似定律和比例定律,故由式(2-7)q v /q '

v =n/n '

与式(2-8)H/H '

=(n/n '

)2联立

求解,消去转速比n/n '

项得:

H=H'·qv 2

/(q'v)2

(2-10)

式(2-10)即为一条经坐标原点和额定转速n 时某工况点(q

'

v ,H

'

)的相似抛物线。其

上各点为变转速时的各相似工况点。如图2-7所示,当转速为n 1、n 2……时,对应的相似工况点为(q v1,H 1)、(q v2,H 2)······。

Q 流量

H 扬程

H'O

H 1H 2H 3

n n 1n 2n 3

q v 3q v 2q v 1q v

H=H'/(q')q v v

2

2

·

图2-7 过(q '

v ,H '

)点的相似抛物线.

同理,(通)风机变转速时,过(q'v,p')点的相似抛物为:

p=p'.qv2/(q'v)2(2-11) 2.4. 风机变频调速节能改造能效审计参数调查表

注:1)如果工艺上没有此项,可以不填;

2)工艺数据是指此工况下能满足工艺要求的最小数值;

3)实际工况、工艺流程描述尽量详细清楚;

4)电动机的其它有关描述一般是指何种类型的电机、起动方式,有无液力耦合器等。

5)在填写风机的额定风压和实际运行风压时,一定要注明是绝(对)压力还是表压力,他们相差一个大气压;这里所说的“压力”,是一种习惯的叫法,实际指的是“压强”:也就是单位面积上的压力。

三、风机变频调速节能效果的计算方法

3.1 风门开度与风量的关系

风机的风门开度(叶片角度)与风量之间的关系是非线性的,不同类型的风机的风门开度(叶片角度)与风量之间的关系也是不一样的。从图2-1、图2-2可以看出:离心式风机在不同风门开度时的特性曲线之间的间隔是不均匀的,也就是说其线性度很差;而轴流式风机在不同叶片角度时的特性曲线之间的间隔是比较均匀的,也就是说其线性度较好;不同类型的风机在相同的风门开度(叶片角度)(%)时的风量(%)也是不一样的。见图2-8所示。

就拿离心式风机来说,可以在图2-3上画一条阻力曲线,与不同风门开度的特性曲线的交点即为不同风门开度时的工作点,由各个工作点读出的风门开度、风量及风压的关系数据列于表2-1,不同风门开度与风量之间的关系则画于图2-8。根据图2-3、图2-4,用同样的方法可以作出静叶可调和动叶可调的轴流式风机不同叶片角度与风量之间的关系,其数据列于表2-2、表2-3,曲线画于图2-8。

由图2-8可以看出,离心式风机的风门开度—风量曲线的线性度最差:小风门时,随着风门的开大,风量增大很快;当风门开度大到50%以上时,风量增大的速度明显放慢,当风门开度大到75%以上时,风量增大已不太明显了。而静叶可调轴流风机的叶片角度—风量曲线就要显得平坦一些了,动叶可调轴流风机的叶片角度—风量曲线就接近线性了。并且可以看出,在相同的风门开度(叶片角度)%时,离心式风机的风量最大,其次是静叶可调轴流风机,而动叶可调轴流风机的风量最小。因此,在相同的风门开度(叶片角度)%时,离心式风机的节电率最小,其次是静叶可调轴流风机,而动叶可调轴流风机的节电率最大。而在相同的风量时,由于三种风机的轴功率不同(见表2-4,表2-5):离心式风机的轴功率最大,其次是静叶可调轴流风机,而动叶可调轴流风机的轴功率最小;所以离心式风机的节电率最大,其次是静叶可调轴流风机,而动叶可调轴流风机的节电率最小。

表2-1. 离心式风机风门开度与风量、风压和节电率的关系:

表2-2 静叶可调轴流风机的叶片角度和风量、风压及节电率的关系:

表2-3:动叶可调轴流风机的叶片角度和风量、风压及节电率的关系:

图2-8 不同类型的风机的风门开度(叶片角度)与风量之间的关系

由于大多数风机为离心式风机,所以我们把离心式风机作为重点来讨论。在知道了不同工况的风门开度时,就可以用查表的方法求出风量和风压值,并以此作为节能计算的依据。因为查表的方法比较麻烦,所以也常常用函数逼近的方法来计算,但同时也带来了误差。常用的函数逼近方法有开平方法、三角函数法等。开平方法是将风门开度和风量数据都标么化为0~1(0~100%),再将风门开度数据开平方,即可得到风量数据的标么值(0~100%);三角函数法则先将风门开度数据标么化为a = 00~900,风量数据标么化为0~1(0~100%),再用三角函数Q = sin a 求出对应的风量标么值。离心式风机采用不同的曲线拟合方法时风门开度与风量的关系数据见表2-4,查表法和函数逼近法算出的风门开度/风量的关系均画于图2-9。

由图2-9可见,开平方法在小风门段的风量要大于查表法,而在大风门段又小于查表法;三角函数法的全程风量都要低于查表法,并且三角函数法的误差要大于开平方法。其实即使是用查表法得出的数据也是有误差的,因为用的是典型的离心式风机的特性曲线,与实际风机的特性曲线还是有差别的,最好使用实际风机的特性曲线,与实际的阻力曲线的交点为工作点得出的数据才是最准确的数据,但是实际的阻力曲线是很难绘出的。风机的特性曲线就好像是人的身份证,其中包含了风机的所有的信息!但是现场很难找到风机的特性曲线,就只能向风机的制造厂家索取了,实在找不到时就只能用典型的离心式风机的特性曲线作为计算的依据了。

表2-4. 离心式风机采用不同的曲线拟合方法时风门开度与风量的关系:

图2-9 离心式风机使用不同的逼近方法时的风门开度与风量的关系曲线

3.2 不同风量和不同控制方式时的轴功率:

由于现场数据调查表中提供的风机轴功率一般不是风机的额定轴功率,而是电动机的额定输出功率;而用风机的额定风量、风压和效率来计算风机的额定轴功率,又因为没有风机效率数据以及给出的风量和风压数据明显有误,所以也不是风机真正的额定轴功率;即使有风机的额定轴功率数据,由于锅炉(窑炉)的阻力曲线也不能精确计算,所以当风门全开时的风机轴功率与其额定轴功率也会有出入:如风道的阻力过大,则因为风压增大,会使风机的轴功率超过其额定轴功率;反之如风道的阻力过小,则因为风压减小,而会使风机的轴功率低于其额定轴功率等等!因为工程中不乏这样的案例:有的风机在风门全开运行时,其电动机的电流还远远小于额定电流;而有的风机在风门开度尚不到50%时,其电动机已因过载而跳闸了。

那么到底应当如何计算当风门全开时的风机轴功率呢?这个数据对于节能计算来说又是至关重要的!很多的节能计算出现较大误差的原因主要就是不能精确的计算出当风门全开时的风机轴功率。工程上有一种计算方法算出的风门全开时的风机轴功率较为准确,即根据某一风门开度时的电动机运行功率来反推风门全开时的风机运行功率(包括电动机的损耗)。

其根据见图2-10(左),并有根据图2-10(左)上查出的表2-5,以及表2-6。

表2-5.离心式风机系统在不同风量(风门开度)和不同控制方式时的轴功率:

表2-6.轴流式风机系统在不同风量(叶片角度)和不同控制方式时的轴功率:

3.3 调速范围的确定

当风机采用转速调节时,其风量和风压可用比例定律计算,在确定调速范围时应兼顾风量和风压的要求,一般这时将风门开到最大,仅用转速来调节风量,并留有一定的风压裕量。所以一定要知道生产工艺所要求的最小风压,作为确定最低转速的根据。当然,当最小风压要求低于最小风量要求时,可以风量要求为准。

注意:这只是最低转速,不能作为节能计算的转速依据;节能计算时应以中心调节频率为准,中心调节频率则为最低频率和额定频率(50Hz)的中心值。如最低调速频率为30Hz,则中心调节频率为40Hz,为额定转速的80%。

3.4 节能效果的计算

风机的调速节能效果计算比较简单,由于风机系统一般不存在反压,所以风机调速运行时消耗的电功率可以直接用比例定律求得。注意使用的工频运行电功率应为采用风门调节时风机实际消耗的电功率,而不是电动机的额定电功率。而转速也应为中心调节频率(转速),而不是最低(频率)转速。

关键的是要根据风门开度数据测算出准确的风量数据,才能准确算出节电率来。最准确的是根据各种工况下的风量、风压和电动机电流数据进行计算;其次是根据风机的特性曲线以及风门开度和电流数据进行计算,风门开度决定节电率,而电动机电流的大小则决定节电量;最后就只能根据风门开度数据用查表法和函数逼近法算出风量来,然后根据风量与转

速的一次方成正比,轴功率与转速的三次方成正比进行计算了。不论用哪种方法计算,风门开度的准确性都是致关重要的!其次就是风量的计算尤为关键,它对计算结果的影响可谓是:“失之毫厘,差以千里”!例如在表2-4中,开平方法和查表法相比,在45O(50%)风门开度时,其风量的数值相差11%!算出的节电率分别为45.9%和

16.5%,相差29.4%!而函数法和查表法相比,在40O(44.4%)风门开度时,其风量的数值相差12.4%!算出的节电率分别为57.4%和27.7%,相差29.7%!当然这是最大误差,但是对于节电率来说,就是相差3%~5%都是非常敏感的,更别说是30%了!对节电量和节约电费以及投资回报来讲,则更是有天壤之别了。所以说“失之毫厘,差以千里”是一点也不过分的。所以风量的计算一定要慎之又慎!

例2-4:某电站锅炉为75T/h循环流化床锅炉,其送风机(一次风机)为离心式风机,设计裕量较大,在满负荷时入口风门开度仅为70%(出口风门全开),每天运行时间为8小时;80%负荷时风门开度为55%,每天运行时间为10小时;60%负荷时风门开度为45%(低于44%开度时风压报警),每天运行时间为6小时。试计算变频调速节能改造后的节能效果。风机参数:额定风压:22000 Pa, 运行风压:≥10000 Pa,≤10000 Pa报警;

额定风量:66000 m3/h, 满负荷运行风量:55000 m3/h。

电动机参数:额定功率: 560 kW, 额定电压: 6000 V;

额定电流: 65.4 A, 满负荷运行电流:42 A;

额定转速: 1486 rpm 。功率因数: 0.85;

额定效率: 95%。

解:首先确定调速范围,风机采用变频调速时,风门全开,全速运行时输出额定风压22000Pa,根据比例定律,为保证最低风压10000Pa时的转速为额定转速的67.49%,为了留有风压裕量,最低转速取额定转速的70%(1036 rpm),

变频器的最低输出频率为35Hz。

1)满负荷时风门开度为70%,由表2-1可查得风量约为90%,变频调节时可在90%转速下(45Hz)运行,此时的风压为17820Pa,满足最低风压要求。由表2-5可查

得此时的电动机功率为全风量功率的80%。

风机在满负荷时的运行电流为42A,电动机的功率为:

Pd = 1.732×6000×42×0.85= 371 kW;

当风机在94%转速运行时,其消耗的电功率为:

Pb = 371kW/0.80×0.903 /0.96 = 352 kW,

节省电功率: ΔP = Pd-Pb = 371 kW – 352 kW = 19 kW

节电率为 : ΔP / Pd = 5.12 %。

2)80%负荷时风门开度为55%,由表2-1可查出风量约为83%,变频调节时可在83%转速(41.5Hz)下运行,此时的风压为15150Pa,满足最低风压要求。由表2-5可查得此时的电动机功率为全风量功率的73%。

风机在80%负荷时的运行电流为40A,电动机的功率为:

Pd = 1.732×6000×40×0.85 = 353 kW;

当风机在87%转速运行时,其消耗的电功率为:

Pb = 353 kW/0.73×0.833 /0.96 = 288 kW;

节省电功率:ΔP = Pd-Pb = 353 kW – 288 kW = 65 kW;

节电率为: 65 kW / 353 kW = 18.4%。

3)60%负荷时风门开度为45%,由表2-1可查出风量约为77%,变频调节时可在77%转速(38.5Hz)下运行,此时的风压为13000Pa,满足最低风压要求。由表2-5可查得此时的电动机功率为全风量功率的68%。

风机在60%负荷时的运行电流为38A,电动机的功率为:

Pd = 1.732×6000×38×0.85 = 335.6 kW;

当风机在83%转速运行时,其消耗的电功率为:

Pb = 335.6 kW/0.68×0.773 /0.96 = 234.7 kW;

节省电功率:ΔP = Pd-Pb = 335.6 kW –234.7 kW = 100.9 kW;

节电率为: 100.9 kW / 335.6 kW = 30.06%。

日节电量为:(19 kW×8h+65 kW×10h+100.9 kW×6h) = 1407.4 kW.h。

年节电量为:1407.4 kW.h×330天 = 46.44 万度。

3.5. 轴流式风机的节能计算

轴流式风机是采用叶片(静叶或动叶)的安装角来调节风量的,静叶调节的角度调节范围较大(例如-70O~+30O),而动叶调节的角度调节范围较小(例如-30O~+20O)。叶片调节范围一般是以0~100%的百分比开度表示的,应折算成实际的叶片角度后,再在阻力曲线上查到工作点,就可以查到风机的效率了。

3.5.1 动叶可调轴流式风机的节能计算

例2-5:某动叶可调轴流式一次风机参数如下,试计算其节能效果。

一次风机及电动机参数:

一次风机运行参数及节能计算:

风机变频调速节能改造的分析及计算 张恒谢国政张黎海 (昆明电器科学研究所,云南昆明 650221) 摘要:以变频调速改造来达到调节工业工程所需风量成为目前实现电机节能的一种主要途径。当我们进行变频节能改造时,投入和收益是必须认真考虑的,收益就涉及到节能量的计算。在变频器未投运之前,计算节能量是比较困难的。本文通过分析变频节能的原理,介绍了针对阀门及液力耦合器调节流量系统的变频改造的节能估算的一些思考及方法。 关键词:风机变频节能原理调速节能阀门液力耦合器节能估算 一、 引言 在工业生产、发电、居民供暖(热电厂)和产品加工制造业中,风机水泵类设备应用范围广泛。其电能消耗和诸如阀门、挡板、液力耦合器等相关设备的节流损失以及维护、维修费用约占到生产成本的7%~25%,是一笔不小的生产费用开支。随着经济改革的不断深入,以及能源的危机,节能降耗业已成为降低生产成本、提高产品质量的重要手段之一。变频调速因其调速效率高,力能指标(功率因数)高,调速范围宽,调速精度高等优势,又可以实现软起动,减少电网的电流冲击及设备的机械冲击,延长设备使用寿命,对于大部分采用笼型异步电动机拖动的风机水泵,变频调速不失为目前最理想的调速节能方案。 由于电机的电流的大小随负载的轻重而改变,也即电机消耗的功率也是随负载的大小而改变,因此要想精确地计算系统的节能量是困难的,这在一定程度上影响了变频调速节能改造的实施。

二、 变频器节能的调速实质和原理 节约能源最根本的方法就是要提高能源的利用率,所谓的“节能”,不仅仅是节省能耗,还包括不浪费能源,用一句最简单的话说就是:“需要多少,就提供多少!” 变频器本身不是发电机。在变频器应用到风机等平方转矩负载的工业场合中,其节能原因不是由变频器本身带来的,而是通过变频器的调速特性来减小风机输出流量以适应工况中实际所需流量。 叶片式风机水泵的负载特性属于平方转矩型,即负载的转矩与转速的二次方成正比。风机水泵在满足三个相似条件:几何相似、运动相似和动力相似的情况下遵循相似定律;对于同一台风机(或水泵),当输送的流体密度ρ不变仅转速改变时,其性能参数的变化遵循比例定律:流量 (Q)与转速(n)的一次方成正比;扬程(压力)H 与转速的二次方成正比;轴功率 (P)则与转速的三次方成正比。即: ''n n Q Q = ; 2''(n n H H = 2''(n n p p = ; 3''(n n P P = 当风机、水泵的转速变化时,其本身性能曲线的变化可由比例定律作出,如图1所示。因管路阻力曲线不随转速变化而变化,故当流量由Q1变至Q2时,运行工况点将由A 点变至C 点。 图1风机流量、压力特性

一、变频调速技术的作用和节能原理 1、变频节能: 为了保证生产的可靠性,各种生产机械在设计配用动力驱动时,都留有一定的富余量。电机不能在满负荷下运行,除达到动 力驱动要求外,多余的力矩增加了有功功率的消耗,造成电能的 浪费,在压力偏高时,可降低电机的运行速度,使其在恒压的同 时节约电能。 当电机转速从 N1 变到 N2时,其电机轴功率(P)的变化关系如下: P2/ P1 = (N2/N1)3 ,由此可见降低电机转速可得到立方级的节能效果。 2、动态调整节能: 迅速适应负载变动,供给最大效率电压。变频调速器在软件上设有 5000次/秒的测控输出功能,始终保持电机的输出高效率运行。 3、通过变频自身的V/F功能节电: 在保证电机输出力矩的情况下,可自动调节V/F曲线。减少电机的输出力矩,降低输入电流,达到节能状态。 4、变频自带软启动节能: 在电机全压启动时,由于电机的启动力矩需要,要从电网吸收 7 倍的电机额定电流,而大的启动电流即浪费电力,对电网的电压波动损害也很大,增加了线损和变损。采用软启动后,启动电流可从0 -- 电机额定电流,减少了启动电流对电网的冲击,节约了电费,也减少了启动惯性对设备的大惯量的转速冲击,延长了设备的使用寿命。 5、提高功率因数节能: 电动机由定子绕组和转子绕组通过电磁作用而产生力矩。绕组由于其感抗作用。对电网而言,阻抗特性呈感性,电机在运行时吸收大量的无功功率,造成功率因数很低。 采用变频节能调速器后,由于其性能已变为: AC-- DC --AC,在整流滤波后,负载特性发生了变化。变频调速器对电网的阻抗特性呈阻性,功率因数很高,减少了无功损耗 根据负载转速的变化要求,通过改变电动机工作电源频率达到改变电机转速的目的,以获得合理的电机运行工况。在不同的转速情况下,均保持较高的运行效率,不仅降低了电能消耗,同时能改善启动性能,保护电机及负载设备免受瞬

一、概述: 目前在我国各行各业的各类机械与电气设备中与风机配套的电机约占全国电机装机量的60%,耗用电能约占全国发电总量的三分之一。特别值得一提的是,大多数风机、水泵在使用过程中都存在大马拉小车的现象,加之因生产、工艺等方面的变化,需要经常调节气体和液体的流量、压力、温度等;目前,许多单位仍然采用落后的调节档风板或阀门开启度的方式来调节气体或液体的流量、压力、温度等。这实际上是通过人为增加阻力的方式,并以浪费电能和金钱为代价来满足工艺和工况对气体、液体流量调节的要求。这种落后的调节方式,不仅浪费了宝贵的能源,而且调节精度差,很难满足现代化工业生产及服务等方面的要求,负面效应十分严重。 变频调速器的出现为交流调速方式带来了一场革命。随着近十几年变频技术的不断完善、发展。变频调速性能日趋完美,已被广泛应用于不同领域的交流调速。为企业带来了可观的经济效益,推动了工业生产的自动化进程。 变频调速用于交流异步电机调速,其性能远远超过以往任何交、直流调速方式。而且结构简单,调速范围宽、调速精度高、安装调试使用方便、保护功能完善、运行稳定可靠、节能效果显著,已经成为交流电机调速的最新潮流。 二、变频节能原理: 1. 风机运行曲线 采用变频器对风机进行控制,属于减少空气动力的节电方法,它和一般常用的调节风门控制风量的方法比较,具有明显的节电效果。 由图可以说明其节电原理: 图中,曲线(1)为风机在恒定转速n1下的风压一风量(H―Q)特性,曲线(2)为管网风阻特性(风门全开)。曲线(4)为变频运行特性(风门全开) 假设风机工作在A点效率最高,此时风压为H2,风量为Q1,轴功率N1与Q1、H2的乘积成正比,在图中可用面积AH2OQ1表示。如果生产工艺要求,风量需要从Q1减至Q2,这时用调节风门的方法相当于增加管网阻力,使管网阻力特性变到曲线(3),系统由原来的工况点A变到新的工况点B运行。从图中看出,风压反而增加,轴功率与面积BH1OQ2成正比。显然,轴功率下降不大。如果采用变频器调速控制方式,风机转速由n1降到n2,根据风机参数的比例定律,画出在转速n2风量(Q―H)特性,如曲线(4)所示。可见在满足同样风量Q2的情况下,风压H3大幅度降低,功率N3随着显著减少,用面积CH3OQ2表示。节省的功率△N=(H1-H3)×Q2,用面积BH1H3C表示。显然,节能的经济效果是十分明显的。 2.风机在不同频率下的节能率

风机的变频调速节能改造的分析及计算 摘要:以变频调速改造来达到调节工业工程所需风量成为目前实现电机节能的一种主要途径。当我们进行变频节能改造时,投入和收益是必须认真考虑的,收益就涉及到节能量的计算。在变频器未投运之前,计算节能量是比较困难的。本文通过分析变频节能的原理及分析,介绍了针对阀门及液力耦合器调节调节流量系统的变频改造的节能估算的一些思考及方法。 关键词:风机变频节能原理调速节能阀门液力耦合器节能估算一、引言 在工业生产、发电、居民供暖(热电厂)、和产品加工制造业中,风机水泵类设备应用范围广泛;其电能消耗和诸如阀门、挡板、液力耦合器等相关设备的节流损失以及维护、维修费用约占到生产成本的7%~25%,是一笔不小的生产费用开支。随着经济改革的不断深入,以及能源的危机,节能降耗业已成为降低生产成本、提高产品质量的重要手段之一。变频调速因其调速效率高,力能指标(功率因数)高,调速范围宽,调速精度高等优势,又可以实现软起动,减少电网的电流冲击及设备的机械冲击,延长设备使用寿命,对于大部分采用笼型异步电动机拖动的风机水泵,变频调速不失为目前最理想的调速节能方案。 由于电机的电流的大小随负载的轻重而改变,也即电机消耗的功率也是随负载的大小而改变,因此要想精确地计算系统的节能是困难的,在一定程度上影响了变频调速节能改造的实施。本文通过分析变频节能的原理及分析,介绍了针对阀门及液力耦合器调节调节流量系统的变频改造的节能估算的一些思考及方法。 二、变频器节能的调速实质和原理 节约能源最根本的方法就是要提高能源的利用率,所谓的“节能”,不仅仅是节省能耗,还包括不浪费能源,用一句最简单的话说就是:“需要多少,就提

变频技术在加热炉鼓风机应用的节能效果分析 摘要:针对板材厂中板线3#加热炉鼓风机传统风量控制方法的缺点,结合变频 调速控制方法的理论和特点, 并通过具体实例对变频调速技术运用3#加热炉鼓风 机时的节能状况进行详细分析和计算,总结出了节能效果和推广该技术的意义。 关键词:中板加热炉鼓风机变频器效果分析 引言 板材厂中板线3#加热炉年出钢总量占总产量的80%以上。由于处于高炉煤 气管网的末端,煤气热值及压力都波动都很大,生产负荷变化也较大,造成鼓风 机供风量和风压也跟着大幅的波动,给鼓风机和引风机的正常运行和加热炉最优 控制带来了较大的影响,3#加热炉现有两台鼓风机,一台是低压风机,供风量无 法满足生产要求很少使用,另一台为高压风机。引风机两台,分别是空气侧引风 机和煤气侧引风机组成,鼓风机、引风机的调节都是通过调节风管上的调节阀进 行调节,由于高压鼓风机转速高过低压鼓风机许多,所以炉子的风压、风量出现 富余,风压、风量的大幅波动严重影响炉内空煤气混合状况,增加了氧化烧损。 系统存在的主要问题有:(1)无法随时动态跟踪工艺进行风量调节以满足最佳工艺的要求,同时在生产过程中引风机、鼓风机风管上的风阀开度仅开到40%-70%,造成不必要的电能消耗。(2)由于供给的助燃风量过剩,导致钢坯氧化烧 损较高,带走的热量过多造成不必要的能源消耗和金属消耗。(3)在生产操作过程 中如果进风口风门开度调节不当,在小风量时很容易产生鼓风机共振,严重影响 设备安全运行。 一、变频节能技术原理分析 从本质上对变频节能技术进行分析的话,就是利用有效输出电压的调节,来 合理的控制风机的实际功率,实现对转速的合理调节,进而达到对风量的调整。 将变频技术应用到风机中,风口的挡板就可以不再利用,处于完全打开的状态就 可以,这样就可以利用变频技术,对风量的输出进行合理调整了。风机转速一般 按照以下公式可以得出: n=(1-s)n0 n0=60f/p 其中n代表着实际转速,n0代表理论转速,s代表转差率,f代表电机的运行频率(60是60s),p代表着电机极对数。从这个公式可以看出:在转差率 s忽略不 计的情况下(s=0-0.05),电机的实际转速n=60f/p,也就是说n与f是存在正比关 系的,当n的值增加时,f的值就也会增加;当f值减少时,控制功率也必然会 减少,因此对f值进行合理的控制和调整,就可以实现对电机转速n的调节。 二、系统控制 将备用鼓风机改为变频控制,变频器选用400Kw的G130西门子变频器柜控制。既满足了助燃风量的要求,同时随时动态跟踪工艺要求进行风量调节,实现 了最佳工艺要求。引风机采用了在引风机软启动控制柜和1#、2#炉鼓风机变频控制柜之间加装转换控制柜,利用1#、2#炉变频风机控制柜控制引风机,既降低了成本投入也满足了生产要求。另外采用变频控制降低了不仅电能的消耗,同时减 少了氧化烧损,提高了产品的质量。人机界面友好,操作简单。风压控制采用变 频器,设定为固定风压时,根据流量的需求变化自动调节频率,极大的较少了高 压风机的操作强度。风压系统具有自动手动两种控制模式,增加了系统的可靠性,控制精度高。

风机水泵负载变频调速节能原理 相似定律:两台风机或水泵流动相似,在任一对应点上的统计和尺寸成比例,比值成相等,各对应角、叶片数相等,排挤系数、各种效率相等。 流量 按照相似定律,由连续运动方程流量公式: φπη η ????? =?? =d D A v m v m v v v q 流速公式: 60 π ??= n D v m 式中: q v ——体积流量,s m 3 ; η v ——容积效率,实际容积效率约为0.95; A ——有效断面积(与轴面速度v m 垂直的断面积),m2; D ——叶轮直径,m ; n ——叶片转速,r/mi n ; b ——叶片宽度,m ; v m ——圆周速度,m/s ; φ——排挤系数,表示叶片厚度使有效面积减少的程度,约为0.75~0.95; 按照电机学的基本原理,交流异步电动机转速公式: p f s n ??-=60)1( 式中: s ——滑差; P ——电机极对数; f ——电机运行频率。 流量、转速和频率关系式: f n q v ∞∞? 可见流量和转速的一次方成正比,和频率的一次方成正比。 扬程 按照流体力学定律,扬程公式:22 1 v m H ??= ρ 扬程、转速和频率关系式: 可见扬程和转速的二次方成正比,和频率的二次方成正比。 式中:H ——水泵或风机的扬程,m ; 功率 风机水泵的有效功率:每秒钟流体经风机水泵获得的能量。 水泵:H g q P v e ???=ρ 或 风机: P q P v e ?= 可见有效功率和转速的三次方成正比,和频率的三次方成正比。 式中: P e ——有功功率,w ; ρ——流体质量密度,m Kg 3 ;

变频调速器的节能节电技术原理及其应用技术 什么叫变频调速技术,它是一种以改变电机频率和改变电压来达到电机调速目的的技术。大家都知道,目前,无论哪种机械调速,都是通过电机来实现的。从大范围来分,电机有直流电机和交流电机。过去的调速,多数用直流电机,由于直流机调速容易实现。但直流机固有的缺点:滑环和碳刷要经常拆换,给人们带来太大的麻烦。因此有人就想,如果把可靠简单的笼式交流电机用来调速那该多好!因而就出现了定子调速、变极调速、滑差调速、转子串电阻调速、串极调速、液力偶和调速等交流调速方式。当然也出现了滑差电机、绕线式电机、同步机、这些都是交流电机。 到20世纪80年代,由于电力电子技术、微电子技术和信息技术的发展,才出现了对交流机来说最好的变频调速技术,它一出现就以其优异的性能逐步取代其它交流电机调速方式,乃至直流电机调速,而成为电气传动的中枢。因而说变频调速是时代的产物,只有在技术高度发展的今天,才能实现。为什么说它是基于电力电子、微电子、信息技术发展的产物?一是它的逆变部分都基于电流很大、电压很高的SCR、GTR、IGBT、GTO、MCT等电力电子器件来完成的。什么叫逆变:就是直流变交流(DC-AC)那么交流变直流就叫整流(AC -DC)。二是它的控制部分和负载状态的检测是由CPU(32位计算机)来完成,这是微电子器件发展的结果。三是内置4-20mA 接口和RS485 接口可以和仪表、DCS 相接,通过总线Profibus、Interbus 通讯。 调速节能原理从二个方面来说明: 1、风机水泵的节电原理就是用调速控制代替挡风板或节流阀控制风流量,这是一个节电的有效途径。在用档风板控制额定风量Q1=100%输出时,则轴功率N1与面积AH1 OQ1成正比,若风量减半Q2 =50%输出时,则轴功率N2与面积BH2 OQ2成正比,它比N1减少不多,这是因为需要克服档风板阻力增大风压所致。如果采用调速控制同样风量减半输出时,转数由n1降至n2,按风机参数比例定律画出n2时的特性曲线,C点为新的工矿点,这时轴功率N2与面积CH3OQ2成正比,在满足同样风量Q2情况下,轴功能降低很多,节省的功率耗损△N与面积BH2H3C成正比,可见节电效果十分显著。 2、流体力学的观点 流量∝转速,压力∝转速^2,轴功率∝转速^3,若转速下降20%,则功率下降到51.2% ;若转速下降50%,则轴功率下降到12.5% ,即使考虑调速装置本身的损耗等因素,节电也是相当可观的。 为此,许多行业、如钢铁、有色、石油、石化、化工、纺织、机械、电力、建材、医药、煤炭、造纸、卷烟、酒店、自来水等行业都在许多设备中采用交流电机变频调速技术,产生节电及增产的效果,下面举几个例子: 实例1、空调类负载

轴流式动叶调节风机调速节能技术 轴流风机,就是气体流向与风叶的轴向相同的风机。动叶调节是指通过调整风机叶片的开度调节气体流量,叶片和叶轮的相对位置不是固定不变的,而是可以根据气流流量的变化调整的,所以称之为动叶。由于轴流式动叶可调的风机流量可以通过调整风机叶片的角度调节,所以与离心式风机通过设置挡板来调节流量相比,轴流式动叶可调的风机出力随负荷发生变化,是相对节能的风机类型。 虽然轴流式动叶调节风机与离心式风机相比相对节能,但是目前运行的轴流风机普遍存在能量浪费较大的现象。由于轴流式动叶调节风机本身节能,所以在设计此类风机时大部分风机都留出的裕量比较大。风机由于不可能在任何工况下都处于高效区间运行,所以在设计时一般将风机运行大多数负荷下的区间调整为高效率区,而不常运行的区间调整为相对效率较低的区域。对于设计裕量较大的风机来说,风机就可能偏离高效率区间,长时间处于低效率区间运行,直接导致风机的效率较低。另一方面,由于冬季外界气温较低,空气密度相对于夏季较大、摩尔体积较小,这一现象使得风机的裕量更大、风机效率更低,尤其是在北方冬季比较严寒的地区。 对于裕量较大的风机来说,可以通过优化叶片、调节电机转速等方式来提高效率。优化叶片主要是将风机的叶片削割,降低裕量,从而可以使得在相同流量的情况下风机叶片开度增大,使得风机处于高效率区间运行,这种改造方式投入少见效快。但是对于冬季和夏季气温变化大和机组负荷变化大的机组来说,由于要保证机组在夏季和高

负荷下的运行安全,所以这种改造方式在冬季和低负荷时仍然存在较大的能量浪费;调节电机转速是将叶片的动角开度固定在风机效率最大处,利用变频或永磁等方式调节风机电机的转速,依据流量与转速成正比例关系、功率与转速成三次方关系的原理,达到节能的目的。 图1 轴流式动叶可调风机变频调速改造示意图 采用变频调速,变频器控制柜控制风机电机的转速。未改造前,电机接线通过DCS 控制系统后直接与厂用电6kV 电缆连接,电机处于工频运行。变频改造后,在原6kV 电缆和电机之间增设变频控制柜,变频控制柜与DCS 控制系统相接,控制人员通过DCS 控制画面调节风机流量。变频器先将电网的工频交流电整流成直流, 再将此直流转换成特定频率的交流。控制人员将信号传输给变频器控制柜,变频器控制柜接受信号后,通过控制器的控制,改变U 、V 、W 三相输出信号,可以任意改变交流的频率,实现变频调速。 图2轴流式动叶可调风机永磁调速改造前后示意图

风机型变频调速器选型 产品特点: ■针对风机节能控制设计 ■内置PID和先进的节能软件 ■高效节能,节电效果20%~60%(根据实际工况而定) ■简便管理、安全保护、实现自动化控制 ■延长风机设备寿命、保护电网稳定、保减磨损,降低故障率 ■实现软起,制动功能 更多描述: 应用行业: □罗茨风机□矿山风机□离心风机□工业风机□环境工程 阿启蒙GP400系列高性能矢量变频器采用先进的DSP控制系统,通过高精度的控制算法完成优化的无速度传感器矢量控制,有效抑制低频震荡;丰富的端子使应用更加灵活,内置输入电抗器性能更稳定,完备的电磁兼容设计适用于对使用环境要求更加苛刻的场合。此系列产品广泛应用纺织化纤、塑胶、建材、有色金属等对速度控制精度、转矩响应速度、低频输出有很高要求的场合。在风机领域已经大面积使用。 产品主要特点: ?高性能的电流矢量控制、V/f控制、转矩控制 ?丰富的外围接口 ?可扩展控制键盘 ?G/P合一 ?内置输入直流电抗器(18.5kW及以上机型) ?16段多段速控制、PID控制、摆频控制 ?提供RS485串行通讯接口,采用标准Modbus协议 ?产品符合EMC(EN61000-6-4、EN61800-3)标准规范 阿启蒙在变频领域在国内处于领导地位。 二、变频节能原理: 1. 风机运行曲线

采用变频器对风机进行控制,属于减少空气动力的节电方法,它和一般常用的调节风门控制风量的方法比较,具有明显的节电效果。 由图可以说明其节电原理: 图中,曲线(1)为风机在恒定转速n1下的风压一风量(H-Q)特性,曲线(2)为管网风阻特性(风门全开)。曲线(4)为变频运行特性(风门全开)假设风机工作在A点效率最高,此时风压为H2,风量为Q1,轴功率N1与Q1、H2的乘积成正比,在图中可用面积AH2OQ1表示。如果生产工艺要求,风量需要从Q1减至Q2,这时用调节风门的方法相当于增加管网阻力,使管网阻力特性变到曲线(3),系统由原来的工况点A变到新的工况点B运行。从图中看出,风压反而增加,轴功率与面积BH1OQ2成正比。显然,轴功率下降不大。如果采用变频器调速控制方式,风机转速由n1降到 n2,根据风机参数的比例定律,画出在转速n2风量(Q-H)特性,如曲线(4)所示。可见在满足同样风量Q2的情况下,风压H3大幅度降低,功率N3随着显著减少,用面积CH3OQ2表示。节省的功率△N=(H1-H3)×Q2,用面积BH1H3C表示。显然,节能的经济效果是十分明显的。 2.风机在不同频率下的节能率 从流体力学原理得知,风机风量与电机转速功率相关:风机的风量与风机(电机)的转速成正比,风机的风压与风机(电机)的转速的平方成正比,风机的轴功率等于风量与风压的乘积,故风机的轴功率与风机(电机)的转速的二次方成正比(即风机的轴功率与供电频率的二次方成正比):

举例说明离心式风机与水泵采用变频调速节能的原理 在各种工业用风机、水泵中,如锅炉鼓、引风机、深井、离心泵等,大部分是额定功率运行,而它们的能耗都与机组的转速有关。 通常在工业生产、产品加工制造业中风机设备主要用于锅炉燃烧系统、烘干系统、冷却系统、通风系统等场合,根据生产需要对炉膛压力、风速、风量、温度等指标进行控制和调节以适应工艺要求和运行工况。风机流量的设计均以最大风量需求来设计,其调整方式采用调节风门、挡板开度的大小、回流、启停电机等方式控制,无法形成闭环控制,也很少考虑省电。这样,不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门、挡板的节流损失消耗掉了。在生产过程中,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。 同样,离心式水泵在我国当前的工业生产和人民日常生活中起到很大的作用,水泵使用三相异步电动机进行拖动,水泵流量的设计同样为最大流量,压力的调控方式只能通过控制阀门的大小、电机的启停等方法。这种人为增加管阻的调节方式虽然满足了生产生活所需的对流量的控制,但是浪费了大量的电能,不是一种经济的运行方式。 电气控制采用直接或Y-△启动,不能改变风机和水泵的转速,无法具有软启动的功能,机械冲击大,传动系统寿命短,震动及噪声大,功率因数较低等是其主要难点。 为解决这些难题,相关科研技术人员根据生产需要对风机和水泵等装置的转速进行控制和调节以适应工艺要求和运行工况,在满足生产需求的基础上又节约了能源。所以,变频调速对生产生活具有十分重要的意义,这也就意味着我们有必要了解风机和水泵等装置采用变频调速节能的原理。为了对变频调速节能原理有更清晰、更深入的理解,我们可以先从变频器的工作原理出发。 变频器电路(见下图)的基本工作原理为:三相交流电源经二极管整流桥输出恒定的直流电压,由六组大功率晶体管组成逆变器,利用其开关功能,由高频脉宽调制(PWM)驱动器按一定规律输出脉冲信号,控制晶体管的基极,使晶体管输出一组等幅而不等宽的矩形脉冲波形,其幅值为逆变器直流侧电压Vd而宽度则按正弦规律变化,这一组脉冲可以用正弦波来等效,此脉冲电压用来驱动电机运转,通过控制PWM驱动器输出波形的幅值和频率,即可改变晶体管输出波形的频率和电压,达到变频调速的目的。 交—直—交变频器,主要由主电路(包括整流器、中间直流环节、逆变器)和控制电路组成。

变频器节能节电原理及其应用 什么叫变频调速技术,它是一种以改变电机频率和改变电压来达到电机调速目的的技术。大家都知道,目前,无论哪种机械调速,都是通过电机来实现的。从大范围来分,电机有直流电机和交流电机。过去的调速,多数用直流电机,由于直流机调速容易实现。但直流机固有的缺点:滑环和碳刷要经常拆换,给人们带来太大的麻烦。因此有人就想,如果把可靠简单的笼式交流电机用来调速那该多好!因而就出现了定子调速、变极调速、滑差调速、转子串电阻调速、串极调速、液力偶和调速等交流调速方式。当然也出现了滑差电机、绕线式电机、同步机、这些都是交流电机。 到20世纪80年代,由于电力电子技术、微电子技术和信息技术的发展,才出现了对交流机来说最好的变频调速技术,它一出现就以其优异的性能逐步取代其它交流电机调速方式,乃至直流电机调速,而成为电气传动的中枢。因而说变频调速是时代的产物,只有在技术高度发展的今天,才能实现。为什么说它是基于电力电子、微电子、信息技术发展的产物?一是它的逆变部分都基于电流很大、电压很高的 SCR、GTR、IGBT、GTO、MCT等电力电子器件来完成的。什么叫逆变:就是直流变交流(DC-AC)那么交流变直流就叫整流(AC-DC)。二是它的控制部分和负载状态的检测是由CPU(32位计算机)来完成,这是微电子器件发展的结果。三是内置4-20mA 接口和 RS485 接口可以和仪表、DCS 相接,通过总线Profibus、Interbus 通讯。 调速节能原理从二个方面来说明: 1、风机水泵的节电原理就是用调速控制代替挡风板或节流阀控制风流量,这是一个节电的有效途径。在用档风板控制额定风量Q1=100%输出时,则轴功率N1与面积AH1 OQ1成正比,若风量减半Q2 =50%输出时,则轴功率N2与面积BH2 OQ2成正比,它比N1减少不多,这是因为需要克服档风板阻力增大风压所致。如果采用调速控制同样风量减半输出时,转数由n1降至n2,按风机参数比例定律画出n2时的特性曲线,C点为新的工矿点,这时轴功率N2与面积CH3OQ2成正比,在满足同样风量Q2情况下,轴功能降低很多,节省的功率耗损△N与面积BH2H3C成正比,可见节电效果十分显著。 2、流体力学的观点 流量∝转速,压力∝转速^2,轴功率∝转速^3,若转速下降20%,则功率下降到 51.2% ;若转速下降50%,则轴功率下降到12.5% ,即使考虑调速装置本身的损耗等因素,节电也是相当可观的。 为此,许多行业、如钢铁、有色、石油、石化、化工、纺织、机械、电力、建材、医药、煤炭、造纸、卷烟、酒店、自来水等行业都在许多设备中采用交流电机变频调速技术,产生节电及增产的效果,下面举几个例子: 实例 1、空调类负载 家庭用空调只有0.5HP、1HP、2HP、3HP等,而工厂和宾馆的空调容量要大的多,节电明显。 北京丽都假日饭店动力中心是一个集中供冷、供热的工厂,安装有 20吨/小时蒸汽锅炉3台,300万大卡溴化锂制冷机4台,负责动力厂周围的丽都假日饭店、燕翔饭

风机水泵的变频调速节能分析 节能降耗、增加效益是全社会应为之努力的方向。我国的电动机用电量占全国发电量 的60%~70%,风机、水泵设备年耗电量占全国电力消耗的1/3。应用于风机、水泵等设备的传统方法是通过调节出口或入口的挡板、阀门开度来控制给风量和给水量,其输出功 率大量消耗在挡板、阀门地截流过程中。另外,由于在通常的设计中为了满足峰值需求, 水泵选型的裕量往往过大,也造成了不应有的浪费。根据风机、水泵类的转矩特性,采用 变频调速器来调节流量、风量,将大大节约电能。下面就分析一下在风机水泵类负载中使 用变频器所能达到的效果。 一,通过变频调速达到的一次节能。 下面以水泵为例来说明,由图1可以看到: 流量Q正比于转速n 压力H正比于n2 转矩T正比于n2 功率P正比于n3 图1 水泵流量、压力、功率曲线…

在普通的水泵流量控制中使用阀门来调节,如图2所示: 图2 阀门控制水泵流量 管道阻力h与流量Q的关系为h正比于RQ2,其中R为阻力系数 电机在恒速运行时,流量为100%情况下(工作点为A),水泵轴功率相当于Q1AH1O 所包容的面积。 电机在恒速运行时,采取调节阀门的办法获得70%的流量(工作点为B),将导致 管阻增大,水泵轴功率相当于Q2BH2O所包容的面积,所以轴功率下降不大。 采用变频调速控制流量时,由于管道特性没有改变,水泵特性发生变化(工作点为C),轴功率与Q2CH3O所包容的面积成正比。故其节能量与CBH2H3所包容的面积成正比, 输入功率大大减小。如图3所示: 图3 变频调节水泵流量

正如前面提到的,轴功率P与转速n的三次方成正比。采用变频器进行调速,当流量 下降到80%时,转速也下降到80%,而轴功率N将下降到额定功率的51.2%,如果流量下降到60%,轴功率N可下降到额定功率的21.6%,当然还需要考虑由于转速降低会引起的效 率降低及附加控制装置的效率影响等.即使这样,这个节能数字也是很可观的,因此在装有风机水泵的机械中,采用转速控制方式来调节风量或流量,在节能上是个有效的方法。 二,变频调速所实现的二次节能 变频调速自动根据负载情况调整输出电压,通过对电机的最佳励磁,有效地降低了无 功损耗,提高系统功率因数,降低电机工作噪音, 延长电机使用寿命。 电动机的总电流(IS)为电机励磁电流(IM)与电机力矩电流(IT)的矢量和, IS和IM夹角的余弦值即为电动机的功率因数; 电机励磁电流决定于加在电机线圈上的电压, 在工频状态下, 交流电压为380V恒定不变, 因此励磁电流也不会改变; 在变频状态下, 变频器自动检测负载力矩, 根据实际负载决定输出电压, 因此在负载较低的时候自动降低输出电压, 以维持最高的功率因数. 由于变频器自动降低了电机励磁电流, 使得输出总电流明显低于工频工作的总电流, 节约了线路中的损耗和无功功率的损失; 这个功能在丹佛斯VLT系列变频器中称为AEO功能(Automatic Energy Optimization, 自动节能功能). 声明:上海津信电气有限公司拥有此篇技术文档的所有权,任何人如需转载,必须表明出处。

变频器的节能技术分析 三相交流电机的结构简单、运行可靠、价格低廉,在冶金、建材、矿山、 化工、纺织、橡胶、机械等工业领域发挥着巨大作用。三相电机调速系统的种 类很多,但效率最高、性能最好、应用最广的是变频调速,它可以构成高动态 性能的交流调速系统来取代直流调速系统。变频调速是以变频器向交流电机供电,实现对交流电机的宽范围内无级调速。变频器可把固定电压、固定频率的 交流电变换为可调电压、可调频率的交流电。变频调速代替直流电机,能够降 低成本,提高运行的可靠性,变频调速可使每台电机节能30%-----70%,而且 在恒转矩条件下,能降低轴上的输出功率,既提高了电机效率,又可获得节能 效果。 那么变频器中应用的PWM 和PAM 的不同点是什么?PWM 是英文Pulse Width Modulation(脉冲宽度调制)缩写,按一定规律改变脉冲列的脉冲宽度,以调节输出量和波形的一种调值方式。PAM 是英文PULSE Amplitude Modulation(脉冲幅度调制)缩写,是按一定规律改变脉冲列的脉冲幅度,以调节输出量值和波形的一种调制方式. 其次变频器的电压型与电流型有什么不同?变频器的主电路大体上可分为两类:电压型是将电压源的直流变换为交流的变频器,直流回路的滤波是电容;电流型是将电流源的直流变换为交流的变频器,其直流回路的滤波是电感。 然后变频器的电压与电流成比例的改变,异步电动机的转矩是电机的磁通与 转子内流过电流之间相互作用而产生的,在额定频率下,如果电压一定而只降 低频率,那么磁通就过大,磁回路饱和,严重时将烧毁电机。因此,频率与电 压要成比例地改变,即改变频率的同时控制变频器输出电压,使电动机的磁通 保持一定,避免弱磁和磁饱和现象的产生。

一次风机变频改造及节能分析 摘要:介绍了某电厂一次风机的变频改造方案,给出了一套可靠的控制策略。比较了一次风机变频控制和工频控制的节能效果,阐述了变频控制技术在电厂节能降耗的效果,对降低厂用电率,提高机组运行效率有很大的意义。 关键词:一次风机;变频改造;控制策略;节能 Abstract: A certain power plant is introduced of the primary air fan frequency converter design, and design a reliable control strategy for the primary air energy-saving effect of adopting transducer fore-and-aft is compared, which has practical meaning on reducing power plant curl consumption and increasing unit running efficiency. Key words: induced draft fan; frequency converter reconstruction; control strategy; energy-saving 1引言 在火力发电厂中,一次风机是最主要的耗电设备之一,这些设备都是长期连续运行并常常处于变负荷运行状态,其节能潜力巨大。发电厂辅机的经济运行,直接关系到厂用电率的高低。随着电力行业改革的不断深化,厂网分家、竞价上网等政策的逐步实施,降低厂用电率,降低发电成本,已成为发电厂努力追求的经济目标。在目前电力短缺的情况下,厉行节能,已经被推到了能源战略的首位。 2设备概述 华电集团某电厂一期工程采用2×330MW国产亚临界、燃煤空冷抽汽凝汽式供热机组,锅炉、汽轮机均采用上海电气集团公司设备。其中锅炉型号SG-1170/,为亚临界参数汽包炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。每台锅炉配四台钢球磨煤机,一次风机为静叶可调轴流风机。 3 一次风机变频改造方案 % 主要设计原则 目前,交流调速取代其它调速及计算机数字控制技术取代模拟控制技术已成为发展趋势。电机交流调速技术是节能、改善工艺流程以提高产品质量和改善环境、推动技术进步的一种主要手段。变频调速以其优异的调速、启动和制动性能、高效率、高功率因素和节电效果、广泛的适用范围及其它许多优点而被国内外公认为是最有发展前途的调速方式。

2.1 变频调速节能原理 从流体力学的原理得知,使用感应电动机驱动的风机、水泵负载,轴功率P 与流量Q ,扬程H 的关系为:H Q P ?∝ 当电动机的转速由n1变化到n2时,Q 、H 、P 与转速的关系如下: 1212n n Q Q ? = (1) 2 1212? ??? ???=n n H H (2) 2p =1p 3 12???? ???n n (3) 可见流量Q 和电机的转速n 是成正比关系的,而所需的轴功率P 与转速的立方成正比关系。所以当需要80%的额定流量时,通过调节电机的转速至额定转速的80%,即调节频率到40Hz 即可,这时所需功率将仅为原来的51.2%。 如下图所示,从风机、水泵的运行曲线图来分析采用变频调速后的节能效果。 扬程H H2 H1 流量Q HB O 风机、水泵的运行曲线图 当所需风量、流量从Q1减小到Q2时,如果采用调节阀门的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A 点变到新的运行工况点B 点运行,所需轴功率P2与面积H2×Q2成正比;如果采用调速控制方式,风机、水泵转速由n1下降到n2,其管网特性并不发生改变,但风机、水泵的特性曲线将下移,因此其运行工况点由A 点移至C 点。此时所需轴功率P3与面积HB ×Q2成正比。从理论上分析,所节约的轴功率Delt(P)与(H2-HB )×(C-B )的面积成正比。 考虑减速后效率下降和调速装置的附加损耗,通过实践的统计,风机泵类通过调速控制可节能20%~50%,有些风机负载节能比例达60%以上。

2.2 变频改造节能分析 2.2.1改造前工频运行功率计算公式 φcos 732.11???=I U P U :电机电压,kV ;I :电机电流,A ;1P :单一负荷下工频运行功率,kW ; φcos :单一负荷下运行功率因数,小于额定功率因数。 ()∑??=δ11P T C T :全年平均运行时间,h ;1P :单一负荷下的运行功率,kW ; δ:这种负荷下的全年运行时间比例;1C :改造前总耗电量,h kw ?。 改造后变频运行预计功率计算公式: 1)入口风门调节: 利用公式: 额 额额额ηη1111 H P H P Q Q =计算出额Q Q 1的比。 1P :工频运行功率,KW ;额P :风机额定轴功率,KW ; 额 额ηη11 H H :运行工况与额定工况下的效率、压力比,一般近似取1, 根据改造风量不变的原则,有21Q Q =,其中2Q 为改造后的风量。所以 额 额Q Q Q Q 21=。再根据 η/3 22???? ??=额额Q Q P P ,即η/3 22??? ? ???=额额Q Q P P 计算出2P 。其中2P 是变频改造后预计运行功率,η为变频装置的效率。 ()∑??=δ22P T C ,2C :改造后总耗电量,h kw ?。 2.2.2 1#主扇节能分析 改造前工频运行功率 W 200cos 732.11=???=φI U P W 170cos 732.11.1=???=φI U P 改造后变频运行预计功率

焦炉煤气鼓风机采用变频调速技术 的节能效果分析 Energy Saving Analysis on Coal—gas Blower of Coke—oven with Variable Frequency Speed Control Technology 金立明杨生桥王莉武汉钢铁集轩团能源动力公司(武汉430083 杜强丁宁北京经资风机水泵节能技术中心(北京100037 摘要:介绍了变频调速技术在焦炉煤气鼓风机上的首次应用,根据武钢煤气管网的工况,提出了改造方案,进行了系统设计和现场测试,并作了节能效果及效益分析。 叙词:煤气系统鼓风机变频调速技术节能献承 Ahsth'act:This paper introduces first application offrequency control technology on coal-gas blower.Based Oil practical situation ofWngang gas pipdine net,put forwards improvement sdution and system d8ign.FurLhe㈣,make energy saving effect and benefit analysis accord—ing to siteⅡM目目Ⅱ℃H枷results Keywor凼:Coal-gas system Blower Variable frequency删contcol technology Energy saving l刖置 武汉钢铁集团能源动力公司燃气厂担负着整个武钢厂区的生产用气和生活用气。为保证系统用量和管网压力,设有三个煤气加压站,要求管网压力保持在23kPa 左右,因加压站分布远,煤气管线长.用户多.用量不平衡,日供气量波动大,在保证用量的情况下,管网压力只能由运行人员调节挡风门来控制。为稳定中压焦炉煤气主干

变频调速技术在风机、泵类的应用 发表时间:2008-11-03T15:17:59.513Z 来源:《中小企业管理与科技》供稿作者:于志平 [导读] 在煤矿企业中,风机、泵类设备应用范围广泛;其电能消耗是一笔不小的生产费用开支。随着经济改革的不断深入,市场竞争的不断加剧;节能降耗业已成为降低生产成本、提高产品质量的重要手段之一。 摘要:在煤矿企业中,风机、泵类设备应用范围广泛;其电能消耗是一笔不小的生产费用开支。随着经济改革的不断深入,市场竞争的不断加剧;节能降耗业已成为降低生产成本、提高产品质量的重要手段之一。 关键词:变频调速节能风机泵 一、引言 在煤矿企业中,风机、泵类设备应用范围广泛;其电能消耗和诸如阀门、挡板相关设备的节流损失以及维护、维修费用占到生产成本的7%~25%,是一笔不小的生产费用开支。随着经济改革的不断深入,市场竞争的不断加剧;节能降耗业已成为降低生产成本、提高产品质量的重要手段之一。 而八十年代初发展起来的变频调速技术,正是顺应了发展的要求,开创了一个全新的智能电机时代。一改普通电动机只能以定速方式运行的陈旧模式,使得电动机及其拖动负载在无须任何改动的情况下即可以按照生产工艺要求调整转速输出,从而降低电机功耗达到系统高效运行的目的。 八十年代末,该技术引入我国并得到推广。现已在电力、冶金、石油、化工、造纸、食品、纺织等多种行业的电机传动设备中得到实际应用。目前,变频调速技术已经成为现代电力传动技术的一个主要发展方向。卓越的调速性能、显著的节电效果,改善现有设备的运行工况,提高系统的安全可靠性和设备利用率,延长设备使用寿命等优点随着应用领域的不断扩大而得到充分的体现。 二、综述 通常在工业生产、产品加工制造业中风机设备主要用于锅炉燃烧系统、烘干系统、冷却系统、通风系统等场合,根据生产需要对炉膛压力、风速、风量、温度等指标进行控制和调节以适应工艺要求和运行工况。而最常用的控制手段则是调节风门、挡板开度的大小来调整受控对象。这样,不论生产的需求大小,风机都要全速运转,而运行工况的变化则使得能量以风门、挡板的节流损失消耗掉了。在生产过程中,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。 泵类设备在生产领域同样有着广阔的应用空间,提水泵站、水池储罐给排系统、工业水(油)循环系统、热交换系统均使用离心泵、轴流泵、齿轮泵、柱塞泵等设备。而且,根据不同的生产需求往往采用调整阀、回流阀、截止阀等节流设备进行流量、压力、水位等信号的控制。这样,不仅造成大量的能源浪费,管路、阀门等密封性能的破坏;还加速了泵腔、阀体的磨损和汽蚀,严重时损坏设备、影响生产、危及产品质量。 风机、泵类设备多数采用异步电动机直接驱动的方式运行,存在启动电流大、机械冲击、电气保护特性差等缺点。不仅影响设备使用寿命,而且当负载出现机械故障时不能瞬间动作保护设备,时常出现泵损坏同时电机也被烧毁的现象。 近年来,出于节能的迫切需要和对产品质量不断提高的要求,加之采用变频调速器(简称变频器)易操作、免维护、控制精度高,并可以实现高功能化等特点;因而采用变频器驱动的方案开始逐步取代风门、挡板、阀门的控制方案。 变频调速技术的基本原理是根据电机转速与工作电源输入频率成正比的关系:n=60f(1-s)/p,(式中n、f、s、p分别表示转速、输入频率、电机转差率、电机磁极对数);通过改变电动机工作电源频率达到改变电机转速的目的。变频器就是基于上述原理采用交—直—交电源变换技术,电力电子、微电脑控制等技术于一身的综合性电气产品。 三、节能分析 通过流体力学的基本定律可知:风机、泵类设备均属平方转矩负载,其转速n与流量Q,压力H以及轴功率P具有如下关系:Q∝n,H∝n2,P∝n3;即,流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比。 以一台水泵为例,它的出口压头为H0(出口压头即泵入口和管路出口的静压力差),额定转速为n0,阀门全开时的管阻特性为r0,额定工况下与之对应的压力为H1,出口流量为Q1。 在现场控制中,通常采用水泵定速运行出口阀门控制流量。当流量从Q1减小50%至Q2时,阀门开度减小使管网阻力特性由r0变为r1,系统工作点沿方向I由原来的A点移至B点;受其节流作用压力H1变为H2.水泵轴功率实际值(kW)可由公式:P=Q.H/(ηc.ηb)×10-3得出。其中,P、Q、H、ηc、ηb分别表示功率、流量、压力、水泵效率、传动装置效率,直接传动为1.假设总效率(ηc.ηb)为1,则水泵由A点移至B点工作时,电机节省的功耗为AQ1OH1和BQ2OH2的面积差。如果采用调速手段改变水泵的转速n,当流量从Q1减小50%至Q2时,那么管网阻力特性为同一曲线r0,系统工作点将沿方向II由原来的A点移至C点,水泵的运行也更趋合理。在阀门全开,只有管网阻力的情况下,系统满足现场的流量要求,能耗势必降低。此时,电机节省的功耗为AQ1OH1和CQ2OH3的面积差。比较采用阀门开度调节和水泵转速控制,显然使用水泵转速控制更为有效合理,具有显著的节能效果。 另外,阀门调节时将使系统压力H升高,这将对管路和阀门的密封性能形成威胁和破坏;而转速调节时,系统压力H将随泵转速n的降低而降低,因此不会对系统产生不良影响。 从上面的比较不难得出:当现场对水泵流量的需求从100%降至50%时,采用转速调节将比原来的阀门调节节省BCH3H2所对应的功率大小,节能率在75%以上。与此相类似的,如果采用变频调速技术改变泵类、风机类设备转速来控制现场压力、温度、水位等其它过程控制参量,同样可以依据系统控制特性绘制出关系曲线得出上述的比较结果。亦即,采用变频调速技术改变电机转速的方法,要比采用阀门、挡板调节更为节能经济,设备运行工况也将得到明显改善。 四、节能计算 对于风机、泵类设备采用变频调速后的节能效果,通常采用以下两种方式进行计算: 1、根据已知风机、泵类在不同控制方式下的流量-负载关系曲线和现场运行的负荷变化情况进行计算。 以一台IS150-125-400型离心泵为例,额定流量200.16m3/h,扬程50m;配备Y225M-4型电动机,额定功率45kW.泵在阀门调节和转速调节时的流量-负载曲线如下图示。根据运行要求,水泵连续24小时运行,其中每天11小时运行在90%负荷,13小时运行在50%负荷;全年运