《塑性成型工艺(轧制)》

课程设计说明书

课题名称 13×1700×9000mm中厚板压下规程设计

指导教师张金标

专业小组 12材控第4设计组

小组成员

2015年06月18日

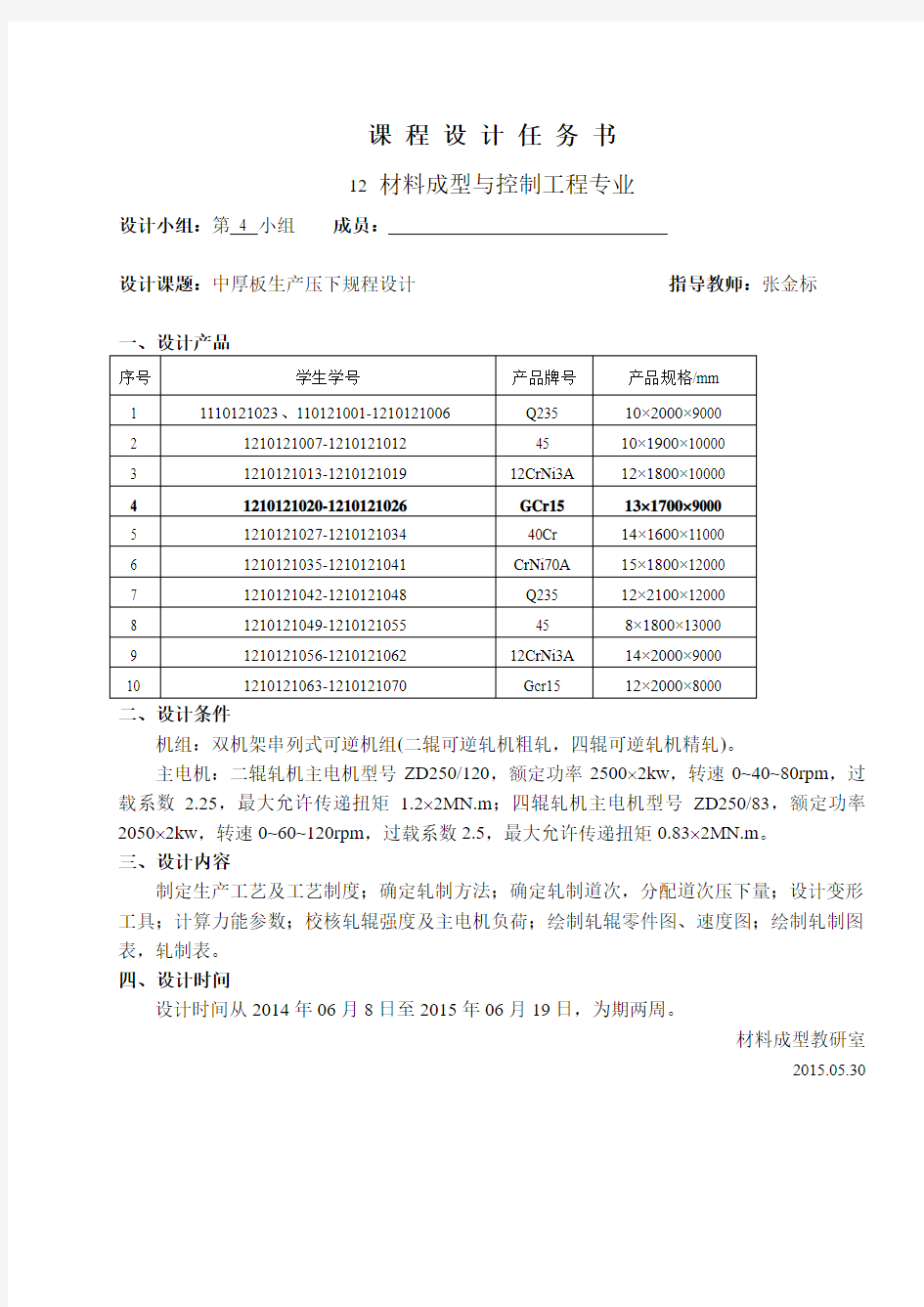

课程设计任务书

12材料成型与控制工程专业

设计小组:第 4 小组成员:

设计课题:中厚板生产压下规程设计指导教师:张金标

一、设计产品

序号学生学号产品牌号产品规格/mm

1 1110121023、110121001-1210121006 Q235 10×2000×9000

2 1210121007-1210121012 45 10×1900×10000

3 1210121013-1210121019 12CrNi3A 12×1800×10000

4 1210121020-1210121026 GCr1

5 13×1700×9000

5 1210121027-1210121034 40Cr 14×1600×11000

6 1210121035-1210121041 CrNi70A 15×1800×12000

7 1210121042-1210121048 Q235 12×2100×12000

8 1210121049-1210121055 45 8×1800×13000

9 1210121056-1210121062 12CrNi3A 14×2000×9000

10 1210121063-1210121070 Gcr15 12×2000×8000

二、设计条件

机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。

主电机:二辊轧机主电机型号ZD250/120,额定功率2500?2kw,转速0~40~80rpm,过载系数 2.25,最大允许传递扭矩 1.2?2MN.m;四辊轧机主电机型号ZD250/83,额定功率2050?2kw,转速0~60~120rpm,过载系数2.5,最大允许传递扭矩0.83?2MN.m。

三、设计内容

制定生产工艺及工艺制度;确定轧制方法;确定轧制道次,分配道次压下量;设计变形工具;计算力能参数;校核轧辊强度及主电机负荷;绘制轧辊零件图、速度图;绘制轧制图表,轧制表。

四、设计时间

设计时间从2014年06月8日至2015年06月19日,为期两周。

材料成型教研室

2015.05.30

目录

第一章制定生产工艺及工艺制度 (1)

1.1 生产工艺流程 (1)

1.2 工艺制度 (1)

第二章选择坯料 (2)

2.1 选择坯料 (2)

2.2 坯料尺寸的确定 (2)

第三章变形量分配 (3)

3.1 轧制方法的确定 (3)

3.2 道次压下量的确定 (3)

第四章变形工具的设计 (4)

4.1 二辊可逆轧机轧辊的确定 (4)

4.2 四辊可逆轧机轧辊的确定 (5)

第五章轧制力的计算 (8)

5.1 确定速度和时间制度 (8)

5.2 各道次轧制温度的确定 (9)

5.3计算各道次变形抗力 (10)

5.4 用Sims公式计算轧制力 (11)

第六章轧辊强度校核 (13)

6.1 二辊强度校核 (13)

6.2 四辊强度校核 (14)

第七章主电机容量校核 (18)

7.1 计算轧制力矩 (18)

7.2 附加摩擦力矩的计算 (18)

7.3 电动机额定力矩的计算 (19)

7.4 空转力矩的计算 (20)

7.5 动力矩的计算 (20)

7.6 各道次各阶段的传动力矩的计算 (21)

7.7 各机架电机输出力矩等效力矩的计算 (23)

7.8 校核各机架主电机容量 (24)

第九章参考文献 (26)

个人小结 (27)

第 4 组设计总结 (33)

附表1—轧制表

附图1—二辊轧机轧辊零件图

附图2—支承辊零件图

附图3—工作辊零件图

附图4—轧制速度、负荷图

附图5—轧制节奏图

第一章制定生产工艺及工艺制度

1.1 生产工艺流程

选择坯料——原料清理——加热——除鳞——纵轧一道(使宽度接近成品宽度)——转90?横轧到底——矫直——冷却——表面检查——切边——定尺——表面尺寸形状检查——力学性能试验——标记——入库——发货。

1.2 工艺制度

在保证压缩比的条件下,坯料尺寸尽量小。加热时出炉温度应在1120~1150?,温度不要过高,以免发生过热或过烧现象;用高压水去除表面的氧化铁皮,矫直时选用辊式矫直机矫直,开始冷却温度一般要尽量接近终轧温度,轧后快冷到相变温度以下,冷却速度大多选用5~10?C或稍高一些。切边用圆盘式剪切机进行纵剪,然后用飞剪定尺。

第二章选择坯料

2.1 选择坯料

设计中厚板产品牌号:GCR15,产品规格:h×b×l=13×1700×9000。按厚度分:我国分类方法如下:0.001~0.2mm箔材,0.2~4mm薄板,4~20mm中板,20~60mm厚板,60~500mm 特厚板,则所设计的产品为中厚板。因为连铸坯更加节能,组织和性能好,成材率高;主要用于生产厚度小于80mm中厚板,则产品所选的坯料用连铸坯。

2.2 坯料尺寸的确定

根据所设计的产品的尺寸h×b×l=13×1700×9000,设计坯料的尺寸。

2.2.1 坯料厚度的确定

根据经验,我国对一般用途的钢板宜采用6~8倍以上的压缩比,而重要用途的在8~10倍以上更为可靠,故本设计中选压缩比为10,所以选取坯料厚度H=13×10=130mm

2.2.2 坯料长度的确定

采用先纵轧一次,使坯料长度尺寸接近于成品宽度,再转90 横轧到底,则坯料长度L=B+切边量-宽展,去切边量为25mm,宽展为500mm,则L=1700+2×25-500=1250mm。

2.2.3 坯料宽度的确定

金属的烧损系数一般为1%~2%,采用板形控制技术来减少头尾形状偏差,切头尾△L=50mm,切边△b=25mm根据体积不变原理可得:

(1-1%)×H×B×L=(l+2×50)×(b+2×25)×h;

带入数据解得:B=1286mm,取B=1290mm,再次校核K=98.75%。所以最终得到坯料尺寸为:H×B×L=130×1290×1250。

第三章 变形量分配

3.1 轧制方法的确定

先经过二辊轧机纵轧一道,然后转90 ,横轧到底。 3.2 道次压下量的确定

坯料尺寸:H×B×L=130×1290×1250mm ,则总的压下量△h =130-13=117mm 。根据经验值选取轧制道次n=10,制定压下规程。由于开始轧制时受咬入能力限制,所以在轧制前设计一个除鳞箱,保证咬入能力较好,并选取咬入条件较好的经验方法。

道次压下量与道次关系如图1—1所示。由图1—1所示,各道次的压下量逐渐减小,同时幅度也在逐渐减小,所以粗轧的压下量较大,而精轧的压下量较小。设定总轧制道次为十道次,粗轧为七道次(选取二辊可逆轧机),精轧为最后三道次(选取四辊可逆轧机)。制定压下规程如表1—1。

表1—1 道次压下量的分配

道次 轧制方式 机架 轧件厚度h/mm 轧件度宽b/mm 轧件长度l/mm 压下量△h/mm 变形程度

0 除鳞 高压水 130 **** ****

-

-

1 纵轧 二辊 92.9

1290

1750 37.1 28.5 2 横轧 二辊 67 1750 1788.7 25.9 27.8 3 横轧 二辊 49 1750 2445.8 18 26.9 4 横轧 二辊 36

1750 3329 13 26.5 5 横轧 二辊 28 1750 4280.1 8

22.2 6 横轧 二辊 23 1750 5210.6 5 21.7 7 横轧 二辊 19 1750 6307.6 4 17.4

8 横轧 四辊 16 1750 7490.3 3 15.8

9 横轧 四辊 14 1750 8560.3 2 14.3

10

横轧

四辊

13 1750

9218.8

1

7.1

图1—1 道次压下量分配原则

道次n

道次△h

第四章 变形工具的设计

4.1 二辊可逆轧机轧辊的确定

初轧机轧辊受力较大且有冲击负荷,应有足够的强度,而辊面硬度可放在第二位,含Cr 、Ni 、Mo 等合金的的铸钢轧辊使用于轧制合金钢,所以粗轧选用铸钢轧辊轧制合金钢。 4.1.1 辊身尺寸设计

由L=max b +a ,max b =1750mm 当max b =1000~2500mm ,a=150~200mm 取a=200mm , 所以L=1750+200=1950mm 。

中厚板轧机L/D=2.2~2.8 ,则D=696~886mm ,取D=800mm 。 4.1.2 辊颈尺寸设计

查表3-5 取d/D=0.67~0.75(轧钢机械 邹家祥主编) 则d=536~600mm ,取d=550mm , 辊颈长度l :查表0.83~1.0,取d/l=1.0 得l=550mm 。 4.1.3 辊头尺寸设计

因为对于中厚板轧机来说轧辊调整行程比较大,倾角在8?~12?间所以应选择万向辊头。

各部分的尺寸关系如下:

min D =max D -max D ×重车率 ;中厚板轧机最大重车率5%~8% 取5% ,则: min D =800-800×

5%=760mm 1D =min D -(5~15mm)=745~755mm ,取1D =750mm ; S=(0.25~0.28)1D =187.5~210mm ,取S=200mm ; a=(0.5~0.6)1D =375~450mm ,取a=400mm ; b=(0.15~0.2)1D =112.5~150mm ,取 b=120mm ; c=(0.50~0.10)b=60~120mm ,取c=120mm 。

4.1.4 辊颈与辊身的过渡圆角r设计

由r/D=0.1~0.12 ,则r=80~96mm ,取r=90mm。

4.1.5 校核咬入条件

咬入角一般α=15~25?,取α=20?,?h max =(1-cos20?)×D=(1-cos20?)×800=48.2mm,粗轧各道次压下量?h最大为37.1mm,满足咬入。

4.2 四辊可逆轧机轧辊的确定

精轧选用四辊可逆轧机,热轧机工作辊选择轧辊材料时以辊面强度为主采用合金锻钢轧辊,而支承辊在工作中主要承受轧制力,且直径较大,要着重考虑强度和轧辊淬透性,多选用含Cr合金锻钢,因此四辊可逆轧机的工作辊选用合金锻钢轧辊,支承辊选用Cr合金锻钢。

四辊的尺寸设计与二辊相同,其中支承辊不传递扭矩,辊头不需设计。

4.2.1 支承辊设计

4.2.1.1 辊身尺寸设计

和二辊一样辊身长度L=1950 mm。

查表3-3 (轧钢机械邹家祥主编)L/D

2=2.2~2.8,则D

2

=696~886xmm,

取D

2

=850mm。

4.2.1.2 辊颈尺寸设计

查表3-5 (轧钢机械邹家祥主编)取d

2/D

2

=0.67~0.75,则d

2

=569.5~637.5mm,取

d

2

=600mm。

l 2/d

2

=0.83~1.0 则l

2

=498~600mm,取l

2

=600mm。

4.2.1.3 辊颈与辊身的过渡圆角2r 设计

查3-5(轧钢机械 邹家祥主编)知取r 2/D 2=0.1~0.12,取r 2/D 2=0.1,则r 2=85mm 4.2.1.4 辊头设计

由于选择工作辊传动,所以支承辊辊头无设计内容。 4.2.2工作辊设计 4.2.2.1 辊身尺寸设计

同前辊身长度L=1950mm 。

据经验当轧件较厚时 由于要求较大工作辊直径,取D 2/D 1较小值 由表3-3得(轧钢机械 邹家祥主编) 取D 2/D 1=1.6~2.0得D 1=425~531mm ,取D 1=500mm 。 4.2.2.2 辊颈尺寸设计

查表3-3 (轧钢机械 邹家祥主编)知d 1/D 1=0.67~0.75, 则d 1=335~375mm ,取d 1=350mm ;

辊径长度l 1:l 1/d 1=0.83~1.0,则l 1=290.5~350mm ,取l 1=350mm 。

4.2.2.3 辊颈与辊身的过渡圆角1r 设计

查3-5(轧钢机械 邹家祥主编)知取1r /D 1=0.1~0.12,取1r /D 1=0.1,则1r =50mm 4.2.2.4 辊头设计

选择万向辊头,选择原因同二辊。

各部分的尺寸关系如下所示:

max D =max D -max D ×

重车率,中厚板轧机最大重车率5%-8%,取5% ,则

min D =500-500×

5%=475mm , '1D =min D -(5~15mm),取'1D =min D -15=460mm ; S=(0.25~0.28'1D =115~128.8mm ,取S=120 mm ; a=(0.5~-0.6)'1D =230~276mm ,取a=250mm ; b=(0.15~0.2)'1D =69~-83mm ,取 b=70mm ; c=(0.50~1.00)b=35~70mm ,取b=70mm 。 4.2.3 校核咬入

咬入角一般α=15-25?,取α=20?,?max h =(1-cos 20?)D 1×=(1-cos 20?)×500=30.2mm ,精轧各道次压下量△h 最大为5mm ,满足咬入。

表4—1 轧机尺寸表

辊身

辊颈

辊头

过渡

圆角 r(mm) 长度L(mm) 直径D(mm) 长度 l (mm) 直径d(mm) 直径

D 1 (mm) 厚度

S(mm)

a(mm) b(mm) c(mm)

二轧辊机

1950

800 550 550 750 200 400 120 120 90 四辊 轧机 工作辊 1950

500 350 350 460 120 250 70 70 50 支承辊 1950

850

600

600

—

—

—

—

—

85

第五章 轧制力的计算

5.1 确定速度和时间制度 5.1.1 确定轧制制度

由于轧件较长,轧制时间较长,所以选择梯形图更合适,如附图4所示。

5.1.2 设计轧制速度

根据已知条件可知二辊轧机0~40~80rpm ,四辊轧机0~60~120。 根据经验资料取平均加速度a=40rpm/s ,平均减速度b=60rpm/s 。在二辊轧机上轧制时,取咬入转速1n =10rpm , 2n 假定第一道:加速轧制时间为1t ,稳定轧制时间为2t ,减速轧制时间为3t , 对于二辊轧机: 加速轧制时间:1t = (2n -1n )/a=(30-10)/40=0.5s , 等速轧制时间:2t =2 1n ×(2 22 3126022n n L a b n a D b ab π?+++- )=0.3s , 减速轧制时间:3t = (2n -3n )/b=(30-20)/60=0.17s , 所以纯轧时间: z t =1t +2t +3t =0.5+0.3+0.17=0.97s 如果轧件长度l ≤3.5m 取间隙时间t j =2.5s ,如果轧件长度3.5m 如果轧件长度l>8m 取间隙时间t j =4s , 所以第一道次中j t =2.5s 。 同理,其它各道次的时间组成如表5-1所示。 表5-1 轧制速度时间表 由表3知粗轧时间比精轧时间长,可以防止出现堆钢现象,符合生产要求。 5.2 各道次轧制温度的确定 为了确定各道次轧制温度,必须求出逐道的温度降。高温时轧件温度降可以按辐射热计算,而认为对流和传导所损失的热量大致可与变形功所转化的热量相抵消。由于辐射热所引起的温度降在热轧板、带材时,可用以下公式近似计算: △t=12.9×Z/h×41(/1000)T 式中:Z —该道次的轧制时间与上道次间隙时间之和, 1T —前一道的绝对温度,K, h —轧出厚度。 第一道次轧制之前坯料被加热,为保证产品质量,应将坯料温度控制在950~1270℃,各道次轧制结束后轧件温度也应控制在这个范围之内,故选取开轧温度为1200℃。 所以第一道温降为: △1t =12.9×Z/h×41(/1000)T =12.9×0.97/92.9×[(1200+273)/1000]4=0.6℃ 同理可计算第2道至第10道次的温降(见表5-2)。 道次 速度制度 轧制速度/rpm 轧制时间/s 空转 减速 4t /s 空转 加速 5t /s 间隙 时间 z t /s 纯轧时间 j t /s 总时间 t/s 咬入速度1n /rpm 稳轧速度 2n /rpm 抛出速度 3n /rpm 加速 轧制 1 t /s 稳定 轧制 2 t /s 减速 轧制 3 t /s 1 10 30 20 0.5 0.3 0.17 0.33 0.25 6+2.5 0.97 51.00 2 10 30 20 0.5 0.3 3 0.17 0.33 0.25 2.5 1.00 3 10 30 20 0.5 0.85 0.17 0.33 0.25 2.5 1.52 4 10 30 20 0. 5 1.55 0.17 0.33 0.25 2.5 2.22 5 10 30 20 0.5 2.31 0.17 0.33 0.25 6 2.98 6 10 30 20 0.5 3.05 0.1 7 0.33 0.25 6 3.72 7 10 30 20 0.5 3.92 0.17 0.33 0.25 6 4.59 8 20 40 30 0.5 5.80 0.17 0.5 0.5 6 6.47 46.08 9 20 40 30 0.5 6.82 0.17 0.5 0.5 4 7.49 10 20 40 30 0.5 7.45 0.17 0.5 0.5 4 8.12 表5-2 各道次轧后温度 5.3计算各道次变形抗力 轧件在二辊轧机上轧制时平均轧制速度为: V 1 =πD 2n /60=π×800×30/60=1257mm/s , 式中:2n —稳定轧制度 : 轧件在四辊轧机上轧制时平均轧制速度为: V 2 =πD 2n /60=π×630×40/60=1047mm/s , 式中:2n —稳定轧制度 平均变形程度:ε- =2V×R /h △/(H +h) , 第一道次: ε- = 2×1257×37.1/400/(130+92.9)=3.41s - , 根据轧制工艺与理论P66图5-16可由ε- 、T 查出GCr15实际变形抗力1s σ=53MPa , 其热轧的平面变形抗力:1k =1.155×1s σ =57.75MPa 。 同理可求出其他道次的变形抗力,如表5-3表 道次 1 2 3 4 5 6 7 8 9 10 Z (s ) 0.97 9.5 4.02 4.72 5.48 9.72 10.59 12.47 13.49 12.12 h(mm) 92.9 67 49 36 28 23 19 16 14 13 温度(℃) 1199 1191 1186 1178 1167 1143 1133 1094 1051 1014 5-3 各道次变形抗力及其相关参数 5.4 用Sims 公式计算轧制力 求第一道轧制力,其中K=61.22 MPa R=D/2=800/2=400mm 。 5.4.1 确定外摩擦系数 接触弧长l=h △R =400x37.1=109.5mm ,R/h=400/92.9=4.3,查轧制工艺与理论P 75曲 线5-24求外摩擦影响系数σn ',由1ε=28.5% R/h=4.3 查得n 0.9σ '=。 5.4.2 确定外端影响系数σn '' 因为l/h=121.8/92.9>1,由经验可知σn ''接近于1,故σn '' =1不考虑外端的影响。 5.4.3 确定张力影响系数σn ''' 由于采用无张力轧制,所以张力影响系数=1.0。 轧制力: P= σn '×σn ''×σn '''× K×S = σn '×σn ''×σn '''× K× b×l , 代入数据:P= 0.9×1.0×1.0×61.22×1290×121.8×610-=10.58MN 。 同理,计算出其它道次轧制力如下表3-4所示。 表3-4 热轧160×1350×1400mm 带钢压下规程 ε- (1s -) 3.1 3.59 4.09 4.70 5.28 5.93 6.69 6.98 5.90 4.66 ε (%) 28.5 27.8 26.9 26.5 22.2 21.7 17.4 15.8 14.3 7.1 T (℃) 1199 1191 1186 1178 1167 1143 1133 1094 1051 1014 s σ(MPa ) 53 58 61 62 68 70 72 76 84 86 K (MPa ) 61.22 66.99 70.46 71.61 78.54 80.85 83.16 87.78 97.02 99.33 道次 1 2 3 4 5 6 7 8 9 10 σ n'0.9 1.0 1.1 1.1 1.1 1.2 1.2 1.2 1.3 1.3 σ n'' 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 σ n''' 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 K(MPa) 61.22 66.9 9 70.4 6 71.6 1 78.5 4 80.85 83.1 6 87.7 8 97. 02 99.33 b(mm) 1290 1750 1750 1750 1750 1750 1750 1750 175 1750 l(mm) 121.8 101. 8 84.9 72.1 56.6 35.4 31.6 27.4 22. 4 15.8 轧制力P(MN)10.58 11.9 2 11.5 2 9.94 8.56 6.01 5.52 5.05 4.9 4 3.57 第六章 轧辊强度校核 6.1 二辊强度校核 二辊轧机轧辊材料选择合金铸钢ZG70。 由表5-4可知最大轧制力产生在第二道次,max 211.92p p MN ==,所以只需校核第二道次即可。 6.1.1 辊身强度 对于第一道次,轧制力对辊身产生的弯矩: 66 21950550175011.92104842.5104 848sh L l b M p N mm ++????=- =??-=?? ? ? ???? ; 弯曲应力: 6 33 4842.51094.50.10.1760 sh sh M MPa D σ?===?; 6.1.2 辊颈强度 辊颈所受到的弯矩: 266210511.921632419504 j p p M c N mm ????====?; 弯曲应力: 6 33 16391098.50.10.1550 j j M MPa d σ?====?; 辊颈所受到的扭矩: 6622550()11.9210(0.540025.90.1)934.41022 n d M p h R f N mm ψ=??+ =????+?=??; 式中:f —轧辊轴承摩擦系数,热轧辊选用滑动金属衬式轴承,f=0.07~0.1,取f=0.1 ψ—合力作用点位置系数,热轧中厚板ψ=0.42~0.5,取ψ=0.5 扭转应力: 6 33 934.41028.10.20.2550 n j M MPa d τ?===?; 对于钢辊,根据第四强度理论: 2222398.5328.1109.8h j j MPa σστ=+=+?=。 6.1.3 辊头强度 因辊头是万向辊头,其断面不规则形状,近似为矩形1/4D S =,0.282?= 辊头所受扭转切应力: 6 22 5031059.40.282750200 n M MPa D S τ?===???; 对于合金铸钢,[]Rb σ==100~120MPa ,sh σ、h σ、τ﹤[]σ,所以二辊满足生产要求。 6.2 四辊强度校核 四辊轧机传动方式选择工作辊传动,工作辊、支承辊材料均选择合金锻钢9CrV ,由表 5—4可知精轧过程中最大轧制力发生在第八道次max 8 5.05p p MN == 6.2.1 支承辊强度 6.2.1.1 辊身强度 辊身受到的弯矩: 66 228195060019505.05104450.3104848sh L l L M p N mm ++????==-=??-=?? ? ?????; 弯曲应力: 6 22 334450.31072.50.10.1850 sh sh M MPa D σ?===? 6.2.1.2 辊颈强度 辊颈所受到的弯矩: 668822 5.0.510600757.510244 j p p l M c N mm ??=?===??; 弯曲应力: 6 2 2 33 757.51035.10.10.1600 j j M MPa d σ?===?。 6.2.1.3 辊头强度 支承辊辊头无计算内容 6.2.1.3 校检 因支承辊采用合金锻钢,知[]σ=140~150Mpa ,2sh σ、2j σ﹤[]σ,所以支承辊满足生产要求。 6.2.2 工作辊强度 6.2.2.1 辊身强度 辊身受到弯矩: 66 118195035017505.05101799.1104848sh L l L M p N mm ++????==-=??-=?? ? ????? 弯曲应力: 61133 1799.110143.90.10.1500 sh sh M MPa D σ?===? 6.2.2.2 辊颈强度 辊颈所受到的弯矩: 66881 5.0.5103500 441.910244 j p p l M c N mm ??=?===??; 弯曲应力: 633 441.910103.10.10.1350j j M MPa d σ?===? 辊颈所受到的扭矩: 6622350 () 5.0510(0.527515.80.1)247.11022 n d M p h R f N mm ψ=??+ =????+?=??; 扭转应力: 6 33 1247.11028.80.20.2350n j M MPa d τ?===?; 22223103.1328.8114.5h j j MPa σστ=+=+?= 6.2.2.3 辊头强度 因辊头是万向辊头,其断面不规则形状,近似为矩形1/4D S ≈,0.282?=; 辊头所受扭转切应力: 6 2 21247.110121.70.282500120 n M MPa D S τ?= ==???; 对于合金锻钢,[]σ=140~150MPa ]2[,则sh σ、h σ 、τ﹤[]σ,所以工作辊满足生产要求。 6.2.3 接触应力 当工作辊、支承辊均为钢辊时510.26310MPa θ--=?; 38 max 0 5.05101.5 1.5 1.53884.61950 P q q N mm L ?===?=?; ()()max 2max 225 23884.6425125508.60.26310425125 I I q R R MPa R R σπθπ-+?+= ==????; max max 0.30460.3046508.6154.9MPa τσ==?= 合金锻钢s H =45~50 ,[]σ=2100MPa ,[]τ=640MPa ,因max σ﹤[]σ、max τ﹤[]τ,所以工作辊和支承辊都满足生产要求。 1450四辊热带钢粗轧机组压下规程设计及四辊组轧机座辊系设计 一、设计技术参数: 1、原料:180—200mm ×1300mm ;产品:30—50×1260mm 2、材质:Q235、Q195、08F 、20 3、工作辊采用四列圆锥滚子轴承,支承辊采用滚动轴承 4、出炉温度1100℃—1150℃,精轧机组开轧温度930℃—950℃ 二、设计要求 1、制定轧制规程:设计轧制道次压下量,压下率,轧制力,轧制力矩 2、确定四辊轧机辊系尺寸 3、绘制辊系装配图和轧机零件图 三、工作量 1、完成CAD 设计图2张 2、完成设计计算说明书 3、查阅文献5篇以上 四、工作计划 11.14——11.15 准备参考资料 11.15——11.25 计算,画草图 11.28 中期检查 11.28——12.07 画电子图,写说明书 12.08——12.09考核答辩 一、1450四辊热带钢粗轧机组的L/D1、L/D2及D2/D1初定 由《轧钢机械》(第三版)诌家祥主编教材表3—3可知: L=1450mm ,其中L/D1=1.5—3.5(常用比值为1.7—2.8)取L/D1=2.0 ∴D1=L/2.0=1450/2.0=725mm L/D2=1.0—1.8(常用比值为1.3—1.5)取L/D2=1.4 ∴D2=L/1.4=1450/1.4=1035.7mm,取D2=1040mm. 二、1450四辊热带钢粗轧机组压下规程设计 从设计技术参数中提供的数据可以看出,Q235、Q195和08F 属于普通碳素钢,查《金属塑性变形抗力》教材可知,Q235的变形抗力最大。而20号钢为优质碳素结构钢,其变形抗力也比较大,故在制定压下规程的时候制定了两个,来综合考虑。限假定轧制原料为180mm ×1300mm ,产品为50×1300mm 。 轧制道次 n = λ log log log 1 F F o - =35 .1log 130050log 1300200log )()(?-? =5.20 取n=5 1、粗轧机组压下规程满足的要求: ⑴为保证精轧坯要求的温度,尽可能的减少粗轧的轧制道次和提高粗轧机组的轧制速度 ⑵为简化精轧机组的调整,粗轧机组提供的精轧坯厚度范围尽可能小,一般精轧坯厚度为20—65mm 200706040210 大学冶金与能源学院课程设计题目:热轧窄带钢压下规程设计专班业:材料成型与控制工程成型()级:07 成型(2)学生姓名:学生姓名:XX 指导老师:指导老师:XXX 日期:2011 年3 月10 日热轧窄带钢压下规程设计一、设计任务1、任务要求(1)、产品宽度300mm,厚度3.5mm (2)、简述压下规程设计原则(3)、选择轧机型式和粗精轧道次,分配压下量(4)、校核咬入能力(5)、计算轧制时间(6)、计算轧制力(7)、校核轧辊强度2、坯料及产品规格依据任务要求典型产品所用原料:坯料:板坯厚度:120mm 钢种:Q235 最大宽度:300mm 长产品规格:厚度:3.5mm 度:7m 板凸度:6 坯料单重:2t 二、压下规程设计1、产品宽度300mm,厚度 3.5mm 2、设计原则压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。通常在板、带生产中制定压下规程的方法和步骤为:(a)在咬入条件允许的条件下,按经验配合道次压下量,这包括直接分配各道次绝对压下量或压下率、确定各道次压下量分配率(△h/∑△h)及确定各道次能耗负荷分配比等各种方法; 2 热轧窄带钢压下规程设计(b)制定速度制度,计算轧制时间并确定逐道次轧制温度;(c)计算轧制压力、轧制力矩;(d)校验轧辊等部件的强度和电机功率;(e)按前述制定轧制规程的原则和要求进行必要的修正和改进。板带轧制规程设计的原则要求是:充分发挥设备能力,提高产量和质量,并使操作方便,设备安全。3、粗精轧道次,分配压下量粗精轧道次,3.1、轧制道次的确定有设计要求可知板坯厚度为120mm;成品厚度为 3.5mm,则轧制的总延伸率为:?∑ = 式中H 120 = = 34.28 h 3.5 ? ∑ 总延伸率H 坯料原始厚度h 产品厚度平均延伸系数取 1.36 则轧制道次的确定如下N= log ? ∑ log 34.28 = = 12(取整) log ? p log1.36 ? ps由此得实际的平均延伸系数为:= 12 ? ∑ =1 .3 4 ? ∑ 7 34.28 = =1.3 1.45 ?cp 5 由上面计算分配轧制道次,和粗精轧平均延伸洗漱如下:I :取粗轧 5 道次,平均道次延伸系数为 1.40。II :精轧为7 道次连轧,各道次平均延伸系数为按? 分配原则我们将粗、精轧的延伸系数如下:道次延伸系数粗轧? jp = 7 精轧 1.4 1.42 1.45 1.38 1.35 1.32 1.35 1.32 1.30 1.28 1.27 1.26 3.2、粗轧机组压下量分配根据板坯尺寸、轧机架数、轧制速度以及产品厚度等合理确定粗轧机组总变形量及各道次压下量。其基本原则是: 3 热轧窄带钢压下规程设计 (1)、由于在粗轧机组上轧制时,轧件温度高、塑性好,厚度大,故应尽量应用此有利条件采用大压下量轧制。考虑到粗轧机组与精扎机组之间的轧制节奏和负荷上的平衡,粗轧机组变形量一般要占总变形量的60%--80% (2)、提高粗轧机组轧出的带坯温度。一方面可以提高开轧温度,另一方面增大压下可能减少粗轧道次,同时提高粗轧速度,以缩短延续时间,减少轧件的温降。(3)、考虑板型尽量按照比例分配凸度,在粗轧阶段,轧制力逐渐较小使凸度绝对值渐少。但是,第一道考虑厚度波动,压下量略小,第二道绝对值压下最大,但压下率不会太高。本设计粗轧采用四分之三式,轧机配置为四架,粗轧制度为:第一架轧机为二辊不可逆,轧制一道次;第二架轧机为四辊可逆,轧制三道次;第三架轧机为四辊不可逆,轧制一道次(预留一架)。由此计算粗轧压下量分配数据如下表:道次延伸系数分配出口厚度(mm)压下量(mm)34.3 25.3 18.7 11.5 7.8 压下率(%)28.6 29.5 31.0 27.6 25.8 轧件长度(mm)9800 13900 20144 27815 37500 R1 R2 R3 R4 R5 1.40 1.42 1.45 1.38 1.35 85.7 60.4 41.7 30.2 22.4 3.3、精轧机组的压下量分配精轧连轧机组分配各架压下量的原则;一般也是利用高温的有利条件,把压下量尽量集中在前几架,在后几架轧机上为了保证板型、厚度精度及表面质量,压下量逐渐减小。为保证带钢机械性能防止晶粒过度长大,终轧即最后一架压下率不低于10%,此外,压下量分配应尽可能简化精轧机组的调整和使轧制力及轧制功率不超过允许值。依据以上原则精轧逐架压下量的分配规律是:第一架可以留有余量,即考虑到带坯厚度的可能波动和可能产生咬入困难等,使压下量略小于设备允许的最大压下量,中间几架为了充分利用设备能力,尽可能给以大的压下量轧制;以后各架,随着轧件温度降低、变形抗力增大,应逐渐减小压下量;为控制带钢的板形,厚度精度及性能质量,最后一架的压下量一般在10-15%左右。精轧机组的总压下量一般占板坯全部压下量的10-25%。4 第二章习题 一、填空 1.中厚板轧机有、、和万能式等四种型式。 二辊可逆式三辊劳特式四辊可逆式 2.中厚板轧机一般采用来命名。 工作辊的辊身长度 3.四辊可逆式轧机由一对小直径和一对大直径组成。 工作辊支承辊 4.万能式轧机是在在四辊(或二辊)可逆轧机的一侧或两侧带有的轧机。 立辊 5.中厚板轧机的布置型式有、、三种形式。 单机座、双机座、半连续式或连续式、 6.中厚板轧机常采用的布置形式是。 双机座 7.双机座布置是把粗轧和两个阶段的任务分到两个机座上完成。 精轧 8.中厚板加热炉的型式主要有、、三种。连续式加热炉室状式加热炉均热炉 9.用于板坯加热的连续式加热炉主要是和两种型式。 推钢式步进式 10.三段式加热炉,三段指的是预热段、加热段和__________。 均热段 11.中厚板的轧制分为、、三个阶段。 除鳞粗轧精轧 12.中厚板精轧阶段的主要任务是控制。 质量 13.中厚板的展宽方法有、、和角轧-纵轧法四种。 全纵轧法、全横轧法、横轧-纵轧法、 14.平面形状控制是指钢板的控制。 矩形化 15.厚板的轧制分为、和三个阶段。 整形轧制展宽轧制精轧 16.展宽比是指展宽轧制后的与之比。 板宽轧前板宽 17.轧制比是指伸长轧制后的与之比。 钢板长度轧前板坯长度 18.中厚板的冷却方式有和两种。 自然冷却、控制冷却(工艺冷却) 19.中厚板矫直机一般为式矫直机。 辊 20.中厚板划线的目的是。 将毛边钢板剪切或切割成合格的最大矩形。 21.划线的方法有、和等多种方法。 人工划线小车划线光标投射 22.中厚板剪切机的任务是、切尾、、剖分、及取样。 切头切边定尺剪切 23.中厚板生产中常用的热处理作业有常化、淬火、、四种。 回火退火 24.中厚板生产中常用的热处理作业有、、回火、退火四种。 常化淬火 25.速度制度是指变化的曲线图。 轧辊转速随时间 26.可逆式轧机有和两种速度制度。 梯形、三角形 27.当轧件较长时一般采用速度制度。 梯形 28.当轧件较短时一般采用速度制度。 三角形 29.轧件在每道中的轧制时间由、、匀速轧制时间、组成。 辽宁科技大学 课程设计说明书 设计题目:热轧板带钢轧制规程设计 Q235,2.0×1200mm 学院、系:材冶学院材料科学与工程(材料加工工程)专业班级:材加 学生姓名: 指导教师: 成绩: 2015年 1 月 6 日 目录 摘要 (1) 1、文献综述 (2) 1.1热轧板带钢产品概述 (2) 1.1.1热轧板带钢的种类及用途 (2) 1.1.2板带材的工艺特点及质量要求 (3) 1.2热轧板带钢工艺及设备发展 (3) 1.2.1国外热轧带钢发展 (3) 1.2.2国内热轧带钢生产 (4) 1.3热轧带钢生产设备与新技术 (5) 1.3.1热轧带钢新一代TMCP技术 (5) 1.3.2无酸除鳞技术 (5) 1.3.3热轧带钢无头轧制技术 (6) 1.4热轧板带钢发展趋势 (6) 2、主要设备 (7) 3、轧制工艺及轧制制度的确定 (8) 3.1生产工艺流程 (8) 图3.1 工艺流程图 (8) 3.2压下规程设计 (8) 3.2.1根据产品选择原料 (8) 3.2.2精轧机组压下制度的确定 (9) 3.3速度制度 (10) 3.3.1精轧机轧制速度 (10) 3.3.2、精轧机工作图表 (13) 3.4、温度制度 (13) 3.4.1、精轧温度制度 (14) 3.4.2、卷取温度制度 (15) 3.5、辊型制度 (15) 4、生产设备校核 (17) 4.1、轧制力与轧制力矩 (17) 4.1.1、轧制力的计算 (17) 4.1.2 轧制力矩的计算 (19) 4.1.3、精轧轧制力和轧制力矩的计算 (19) 4.2、轧机设备校核 (20) 4.2.1、精轧机的轧辊强度校核 (20) 4.2.2、电机能力校核 (24) 参考文献 (27) 前言 板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。 压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。反过来,温度制度、速度制度也影响到压下速度。 目录 1·制定生产工艺和工艺制度………………………………………………………… 1·1制定生产工艺流程…………………………………………………………… 1·2制定生产工艺制度……………………………………………………………2·压下规程制定…………………………………………………………………… 2·1坯料的选择……………………………………………………………………… 2·2确定轧制方法…………………………………………………………………… 2·3轧制道次的确定,分配各道次压下量………………………………………… 2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·各道次变形程度和变形速率的制定………………………………………………… 6.1 变形程度的确定………………………………………………………………… 6.2 变形速率的确定…………………………………………………………………7·轧制压力的制定………………………………………………………………………… 7.1 变形抗力的确定………………………………………………………………… 7.2 平面变形抗力的确定…………………………………………………………… 7.3 计算平均压力p………………………………………………………………… 7.4 轧制压力的确定…………………………………………………………………8·电机输出力矩的制定………………………………………………………… 8.1 传动力矩的计算……………………………………………………… 8.2 附加摩擦力矩的确定………………………………………………… 8.3 空转力矩的计算……………………………………………………… 8.4 动力矩的计算………………………………………………………… 8.5 电机输出力矩的计算………………………………………………… 8.6 电机额定力矩的计算…………………………………………………9·电机的校核………………………………………………………………… 9.1 主电机能力的限制………………………………………………… 2030五机架冷连轧机压下规程及机 架设计项目报告 学院:机械工程学院 班级: 组员: 指导教师:谢红飙张立刚 燕山大学专业综合训练(论文)任务书 院(系):机械工程学院基层教学单位:冶金系 目录 一、前言 (4) 二、原料及成品尺寸 (4) 三、轧辊尺寸的预设定 (4) 四、压下规程制定 (5) 4.1、压下规程制定的原则及要求 (5) 4.2、压下规程预设定 (5) 五、轧制力能参数计算 (7) 5.1确定变形抗力 (7) 5.2确定前后张力 (8) 5.3单位平均压力及轧制力的计算 (9) 5.4轧制力矩的计算 (11) 六、机架参数的设计 (13) 6.1窗口宽度的计算 (13) 6.2机架窗口高度H (13) 6.3机架立柱的断面尺寸 (13) 七、机架强度和刚度的校核 (15) 八、心得体会 (17) 参考文献 (19) 一、 前言 冷轧方法生产带钢相对于热轧方法有许多优点,例如:带钢的板厚和板形精度高,表面质量好,力学性能好等,冷轧带钢比热轧带钢的用途更为广泛。冷轧带钢生产的带钢的厚度范围为0.01~3.5mm ,最薄可达到0.001mm 。带钢生产的轧机机型主要有两种:连续式带钢冷轧机和可逆式带钢冷轧机。本设计题目为2030五机架冷连轧机,主要针对不同的材质及不同的原料厚度和不同的成品厚度制定相应的压下规程及进行机架的参数的设计计算及校核。 二、 原料及成品尺寸 Q235 来料尺寸1.5mm ×1850mm 成品尺寸0.5mm ×1850mm Q195 来料尺寸1.0mm ×1850mm 成品尺寸0.3mm ×1850mm 20Cr 来料尺寸1.2mm ×1850mm 成品尺寸0.4mm ×1850mm 三、轧辊尺寸的设定 设计课题为“2030五机架冷连轧机组压下规程设计及F1机座机架设计与分析”,则工作辊的辊身长度 L=2030mm ,辊身长度确定后即可根据经验比例值法确定轧辊直径,精轧机座设计时 1L / 2.1~4.0, D = 2L /1.0~1.8, D = 12/1.8~2.2, D D = 其中L 为辊身长度, 1 D 为工作辊直径, 2 D 为支承辊直径。 201224050120 河北联合大学轻工学院 课程设计 题目:12mm热轧窄带钢压下规程设计 专业:金属材料工程 班级:12轧钢 学生姓名:赵凯 指导老师:李硕 日期:2015年12月3日 目录 1 任务要求 (3) 1.1 任务要求 (3) 1.2 原料及产品规格 (3) 2 压下规程设计 (3) 2.1 产品规格 (3) 2.2 设计原则 (3) 2.3 粗精轧道次,分配压下量 (4) 2.3.1轧制道次的确定 (4) 2.3.2 粗轧机组压下量分配 (4) 2.3.3 精轧机组的压下量分配 (5) 2.4 咬入能力的校核 (6) 2.5 计算轧制时间 (6) 2.5.1 粗轧速度制度 (6) 2.5.2 精轧速度制度 (7) 2.5.3 各道轧件速度的计算 (8) 2.6 轧制压力的计算 (9) 2.6.1 粗轧温度的确定 (9) 2.6.2 精轧机组温度确定 (10) 2.6.3 粗轧段轧制力计算 (10) 2.6.4 精轧段轧制力计算 (13) 2.7 轧辊强度校核 (14) 2.7.1 支撑辊弯曲强度校核 (15) 2.7.2 工作辊的扭转强度校核 (16) 3 设计总结 (19) 一、设计任务 1、任务要求 (1)、产品宽度1650mm,厚度12mm (2)、简述压下规程设计原则 (3)、选择轧机型式和粗精轧道次,分配压下量 (4)、校核咬入能力 (5)、计算轧制时间 (6)、计算轧制力 (7)、校核轧辊强度 2、坯料及产品规格 依据任务要求典型产品所用原料: 坯料:板坯厚度:120mm 钢种:Q235 最大宽度:300mm 长度:7m 产品规格: 厚度:12mm 板凸度:6错误!未找到引用源。 坯料单重:2t 二、压下规程设计 1、产品宽度300mm,厚度12mm 2、设计原则 压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。 通常在板、带生产中制定压下规程的方法和步骤为: 《塑性成型工艺(轧制)》课程设计说明书 课题名称15×2100×9000mm轧制规程设计指导教师 专业小组 小组成员 2013年06月15日 《塑性成型工艺(轧制)》课程设计任务书 10级材料成型与控制工程专业 设计小组:第12小组成员: 设计课题:中厚板轧制规程设计指导教师:张金标 设计小组学生学号产品牌号产品规格/mm 1Q23510×2000×9000 24510×1900×10000 312CrNi3A12×1800×10000 44Cr1313×1700×9000 5Q23512×2100×12000 6458×1800×13000 712CrNi3A14×2000×9000 84Cr1312×2000×8000 9Q2359×2050×12000 104510×2300×12000 1112CrNi3A13×1900×12000 124Cr1315×2100×9000 二、设计条件 机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。 主电机:二辊轧机主电机型号ZD250/120,额定功率25002kw,转速0~40~80rpm,过载系数2.25,最大允许传递扭矩1.22MN.m;四辊轧机主电机型号ZD250/83,额定功率20502kw,转速0~60~120rpm,过载系数2.5,最大允许传递扭矩0.832MN.m。 三、设计内容 制定生产工艺及工艺制度;确定轧制方法;确定轧制道次,分配道次压下量;设计变形工具;计算力能参数;校核轧辊强度及主电机负荷;绘制轧辊零件图、轧制表。 四、设计时间 设计时间从2013年06月03日至2013年06月14日,为期两周。 五、设计要求 每个设计小组提供6个以上设计方案,1成员完成1个设计方案的全部设计工作;组内分析、评价各个方案的设计结果,以最佳方案作为本组设计方案;小组提交最佳方案的设计说明书1份,组员提交个人的设计小结(简述方案、设计思路、计算过程和结果评价)。 材料成型教研室 第一章选择坯料 1.1制定生产工艺 产品牌号:45钢 产品规格:l ?=10?1900?10000mm b h? 本次所设计的产品为中厚板,连铸坯节能,组织和性能好,成材率高,主要用于生产厚度小于80mm中厚板,所以坯料选用连铸坯。 根据车间设备条件及原料和成品的尺寸,确定生产工艺过程如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。 板坯加热时宜采用步进式连续加热炉,加热温度应控制在1200℃左右,以保证开轧温度达到1150℃的要求。另外,为了消除氧化铁皮和麻点以提高加热质量,可采用“快速、高温、小风量、小炉压”的加热方法。该法除能减少氧化铁皮的生成外,还提高了氧化铁皮的易除性。 板坯的轧制有粗轧和精轧之分,对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。粗轧阶段主要是控制宽度和延伸轧件。精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。精轧时温度低、轧制压力大,因此压下量不宜过大。 1.2 确定坯料尺寸 所设计的产品的尺寸为l ?=10?1900?10000mm,加上切边余量,将宽度设计为 b h? 1950mm,长度暂时不定,设计坯料的尺寸。 产品的厚度h为10mm,首先选取压缩比,压缩比由经验值选取,选取的最低标准为6-8,因此压缩比选取9,则坯料厚度H为90mm,由b=1950mm,坯料L=b-600, 取坯料长度L=1350mm,由于体积不变,坯料在轧制过程中会产生废料,选择烧损为98%,切损设计为98%,所以成材率K=98%×98%=96%,则 h? ?=K b l H? ? ? H B 计算得到B=1680mm,最终确定坯料尺寸为:L ?=90?1680?1350mm 。 H? B 太原科技大学 课程设计 题目:100万吨热连轧工艺设计 院系:材料科学与工程学院专业:机械设计及其自动化班级:机自0911班 学生姓名:张骁康 学号:200812030534 指导老师:杨霞 日期:2018年1月4日 目录 一.题目及要求 二.工艺流程图 三.主要设备的选择 3.1立辊选择 3.2轧机布置 3.3粗轧机的选择 3.4精轧机的选择 3.5工作辊窜辊系统 四.压下规程设计与辊型设计 4.1压下归程设计 4.2道次选择确定 4.3粗轧机组压下量分配 4.4精轧机组压下量分配 4.5校核咬入能力 4.6确定速度制度 4.7轧制温度的确定 4.8轧制压力的计算 4.9传动力矩 五.轧辊强度校核 5.1支撑辊弯曲强度校核 5.2工作辊的扭转强度校核 六.参考文献 一题目及要求 1.1计题目 已知原料规格为1.5~19.6×1250~1850mm,钢种为Q345A,产品规格为19.6×1250mm。 1.2的产品技术要求 <1)碳素结构钢热轧板带产品标准 二工艺流程图 坯料→加热→除鳞→定宽→粗轧→(热卷取→开卷>→精轧→冷却→剪切→卷取 三主要设备的选择 轧钢机是完成金属轧制变形的主要设备,因此,轧钢机能力选取的是否合理对车间生产产量、品种和规格具有非常重要的影响。 选择轧钢设备原则: (1)有良好的综合技术经济指标; (2)轧机结构型式先进合理,制造容易,操作简单,维修方便; (3)有利于实现机械化,自动化,有利于工人劳动条件的改善; (4)备品备件要换容易,并有利于实现备品备件的标准化; (5)在满足产品方案的前提下,使轧机组成合理,布置紧凑; (6)保证获得质量良好的产品,并考虑到生产新品种的可能; 热带轧机选择的主要依据是:车间生产的钢材品种和规格。轧钢机选择的主要内容是:选取轧机的架数、能力、结构以及布置方式。最终确定轧钢机的结构形式及其主要技术参数。 3.1立辊选择 立压可以齐边<生产无切边带材)、调节板坯宽度并提高除磷效果。立压轧机包括:大立辊、小立辊及摆式压力机三种,各自特点如下: 大立辊:占地较多,设备安装在地下,造价高,维护不方便。而其能力较强,用来调节坯料宽度。 小立辊:能力较小,多用于边部齐边。 摆式侧压:操作过程接近于锻造,用于控制头尾形状,局部变形,提高成材率效果较好。缺点是设备地面设备占用场地较多,造价较高。 本设计采用连铸坯调宽,生产不同宽度带卷,选择小立辊齐边。 3.2 轧机布置 现代热带车间分粗轧和精轧两部分,精轧机组大都是6~7架连轧,但其粗轧机数量和布置却不相同。热带连轧机主要区分为全连续式,3/4连续式和1/2连续式,以及双可逆粗轧等。<1)全连续式: 全连续式轧机的粗轧机由5~6个机架组成,每架轧制一道,全部为不可逆式。这种轧制机产量可达500~600万吨/年,产品种类多,表面质量好。粗轧全连轧布置见图1a。但设备多,投资大,轧制流程线或厂房长度增大。而且由于粗轧时坯料短,轧机效率低,连轧操作难度大,效果并不很好,所以一般不采用粗轧连轧设计。 <2)3/4连续式 5 典型产品工艺设计 5.1 典型产品原料尺寸及成品尺寸 Q235船板用钢 坯料尺寸(mm ):200×2300×3300 成品尺寸(mm ):30 ×3800×实长 板坯重量(t ): 开轧温度1120℃.。 5.2 轧制道次确定及压下量分配 先用立辊轧机轧边一次,再纵向轧制一次,然后转钢90°,横轧到底。 轧制道次n :lg lg lg 0t F F n -= (5-1) u 取1.3。计算得n=7.23,取n=8。 最大压下量:)cos 1(α-=?k D h (5-2) 咬入角α取20°,Δh=67.54mm 。采用经验分配压下量,在进行校核及修正的设计方法。压下量分配如下: 表5.1压下规程表 5.3 轧制各工艺参数的计算 5.3.1 轧制速度制度的确定 根据宽厚板的生产经验,为操作方便,粗轧阶段与精轧阶段均采用梯形速度图。根据经验资料可得,取平均角加速度a=40r/(min ·s),平均角减速度b=60r/(min ·s),由于咬入能力很大,且咬入时速度高更利于轧机轴承油膜的形成,所以采用稳定速度咬入。 第1,2,3道次,n=20r/min 第4,5道次,n=40r/min 第6,7,8道次,n=60r/min 。 抛出速度:n p =20r/min 。 图5.1 梯形速度图 5.3.2 确定轧制延续时间 在梯形速度图下,每道次轧制延续时间0t t t z +=,其中t 0为间隙时间,t Z 为纯轧时间,21t t t z +=。设v 1是t 1内的轧制速度,v 2是t 2时间内的平均速度,l 1及l 2为在t 1及t 2时间内轧过的轧件长度,l 为该道次轧后轧件长度,有: 燕山大学 本科毕业设计(论文)开题报告 课题名称:中厚板轧机压下规程及滚系结构设计 学院(系):机械学院 年级专业: 09级轧钢 学生姓名: 指导教师: 完成日期: 2013-03-22 一、国内外中厚板轧机国内外研究动态,选题的依据和意义 中厚板轧机是用于轧制中厚度钢板的轧钢设备。在国民经济的各个部门中广泛的采用, 它主要用于制造交通运输工具(如汽车、拖拉机、传播、铁路车辆及航空机械等)、钢机构件 (如各种贮存容器、锅炉、桥梁及其他工业结构件)、焊管及一般机械制品等。习惯于将厚度 在4~20毫米范围内的钢板成为中板,将厚度为20~60毫米的钢板称为厚板。 1、世界中厚板轧机发展状况[1] 1864牛美国创建了世界上第一套三辊劳特式中板轧机,推广于世界。到了1891年,美 国钢铁公司霍姆斯特德厂,为了提高钢板厚度的精度,投产了世界上第一套四辊可逆式厚板 轧机。1918午卢肯斯钢铁公司科茨维尔厂,建成了—套5230mm四辊式轧机,这是世界上第 一套5m以上的特宽的厚板轧机。 1907年美国钢铁公司南厂为了轧边,首次创建了万能式厚板轧机,在当时还是十分新奇 的。南厂在1931年还建成了世界上第一套连续式中厚板轧机,在精轧机组后设精整作业线, 用于大量生产厚度为10mm左右的中板。欧洲国家中厚钢板生产也是比较早的。1910年,捷 克斯洛伐克投产了一套4500mm二辊式厚板轧机。1913年,西班牙建成一套二辊式厚板轧机。 1937年英国投产了一套3810mm中厚板轧机。1940年,德国建成了一套5000mm四辊式厚板轧 机。1939年,法国建成了一套4700mm四辊式厚板轧机。1940年,意大利投产了一安4600mm 二辊式厚板轧机。这些轧机都是用于生产机器和兵器用的钢板,多数是为了满足二战备战的 需要。第二次世界大战期间,美、苏、英、法、德、意、日、加等八国制造了军舰和坦克等 武器,先后投产一批厚板轧机。20世纪50~60年代宽厚板轧机建设较多的是美国,当时以 4064mm式厚板轧机为主,此期间美国建有3米级及3米以下轧机8台,4064mm厚板轧机7 台,特宽轧机(≥5000mm)1台。 60年代后期至70年代初期厚板轧机的领先地位转向日本,这时期日本建有4724mm双机 架四辊式厚板轧机5套。1976年~1977年间日本建设3套5500mm特宽厚板轧机,1974年住 友鹿岛厂将5335mm粗轧机改造为5450mm轧机。建设这种特级厚板轧机主要是为生产φ1626mm 大直径uoe钢管用宽钢板和20~30万吨级油轮用钢板。 1984年底,法国东北钢铁联营公司敦刻尔克厂在4300mm轧机后增加一架5000mm厚板轧 机,增加了产量,并扩大了品种。1984年底,苏联伊尔诺斯克厂新建了一套5000mm宽厚板 轧机,年产量达10万吨,以满足大直径焊管和舰艇用宽幅厚板的需求。1985年德国迪林根 冶金公司迪林根厂将4320mm轧机换成4800mm轧机,并在前面增加一架特宽的5500mm轧机, 以满足1625mm大直径doe焊管用板需求。1985年12月日本钢管公司福山厂新制一套 4700mmhcw型轧机,替换原来的轧机,更有效地控制板形,以提高钢板产量。 近来电子计算机的应用使轧机提高了自动化控制程度。中厚板轧机普遍采用了液压 agc(钢板厚度自动控制系统)。中厚板的精度和生产效率大幅度提高。神经网络和遗传算法相 结合的方法对中厚板轧制过程的轧制参数进行预测,进一步提高了轧制参数控制模型的预测 精度和泛化能力[2-4]。 国外中厚板轧机发展主要有这几个特点:(1)从扩大产量型转向提高尺寸精度及表面质 学院 学生课程设计(论文) 题目:6×1700㎜热轧带钢精轧压下规程设计 学院本科学生课程设计任务书 摘要 压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,从而达到充分发挥设备能力,提高产量和质量,并使操作方便,设备安全的目的。 本课题设计了6×1700㎜热轧带钢精轧压下规程制定。事实证明影响热轧带钢成品质量的主要因素有坯料缺陷、轧制温度、轧制张力、轧辊磨损及表面粗糙度等,而该课程设计任务就是采用合理压下规格以提高热轧带钢的产量和质量。 关键词压下规程设计,轧制,热轧带钢 目录 摘要........................................................... IV 1 设计任务 (2) 1.1设计任务 (2) 1.2坯料及产品规格 (2) 2 设计方案 (3) 2.1产品规格 (3) 2.2设计原则 (3) 3 压下规程设计 (4) 3.1精轧道次,分配压下量 (4) 3.1.1轧制道次的确定 (4) 3.1.2精轧机组的压下量分配 (5) 3.2咬入能力的校核 (6) 3.3计算轧制时间 (6) 3.3.1精轧速度制度确定 (6) 3.3.2各道轧件速度的计算 (7) 3.4轧制压力的计算 (8) 3.4.1精轧机组温度确定 (8) 3.4.2精轧段轧制力计算 (8) 3.5轧辊强度校核 (9) 3.5.1支撑辊弯曲强度校核 (9) 3.5.2工作辊的扭转强度校核: (11) 4 结论 (12) 参考文献 (15) 湖南工业大学 课程设计 资料袋 冶金工程学院(系、部)2012 ~ 2013 学年第 1 学期课程名称金属材料专业课程设计2 指导教师王生朝职称副教授 学生姓名xxx 专业金属材料工程班级金属材料093 学号0xxx 题目30×2100×5000(Q215)中厚板生产规程设计 成绩起止日期2013 年 1 月7 日~2013 年1 月18 日 目录清单 序号材料名称资料数量备注 1 课程设计任务书 1 份 2 课程设计说明书 1 本 3 课程设计图纸0 张4 5 6 金属材料专业课程设计2 设计说明书 30×2100×5000(Q215)中厚板生产规程设计 起止日期:2013 年1 月7 日至2013 年1 月18 日 学生姓名xxx 班级金属材料093班 学号xxxx 成绩 指导教师(签字) 冶金工程学院 2013年1月17 日 湖南工业大学 课程设计任务书 2012 — 2013 学年第 1 学期 冶金工程学院金属材料工程专业金属材料093 班级课程名称:金属材料专业课程设计2 设计题目:30×2100×5000(Q215)中厚板生产规程设计 完成期限:自2013 年 1 月7 日至2013 年 1 月17 日共两周 内容及任务一、设计的主要技术参数 (1)3800或2800中厚板轧机等 (2)原料规格: 厚度:180、220、260、300mm 宽度:1200—2300mm 长度:双排2200—3600mm 单排4200—7500mm 标准板坯尺寸:220×2100×3300mm 最大坯料尺寸: 单排料:260×2300×7500mm 双排料:260×2300×3600mm (3)成品尺寸: 20—100×1500—3600×长度 二、设计任务 (1)收集设计所需的资料 (2)确定生产设计产品的典型工艺流程 (3)确定生产方式及生产主设备的布置形式,并确定其主要参数(4)选择生产产品的原料,确定轧制规程 (5)力能参数计算 (6)书写或打印说明书 (7)设计答辩 三、设计工作量 按要求写出设计任务书 进度安排 起止日期工作内容 2013.1.7至2013.1.8查阅相关书籍资料 2013.1.9至2013.14计算相关参数 2013.1.15至2013.1.17输入计算机并整理成设计说明书2013.1.18答辩 攀枝花学院 学生课程设计(论文) 题目:6×1700㎜热轧带钢精轧压下规程设计 学生姓名:乔红林学号:201111102049 所在院(系):材料工程学院 专业:材料成型及控制工程 班级: 2011级压力加工班 指导教师:肖玄职称:助教 2014年10 月13 日 攀枝花学院教务处制 攀枝花学院本科学生课程设计任务书 摘要 压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,从而达到充分发挥设备能力,提高产量和质量,并使操作方便,设备安全的目的。 本课题设计了6×1700㎜热轧带钢精轧压下规程制定。事实证明影响热轧带钢成品质量的主要因素有坯料缺陷、轧制温度、轧制张力、轧辊磨损及表面粗糙度等,而该课程设计任务就是采用合理压下规格以提高热轧带钢的产量和质量。 关键词压下规程设计,轧制,热轧带钢 目录 摘要........................................................... IV 1 设计任务 (2) 1.1设计任务 (2) 1.2坯料及产品规格 (2) 2 设计方案 (3) 2.1产品规格 (3) 2.2设计原则 (3) 3 压下规程设计 (4) 3.1精轧道次,分配压下量 (4) 3.1.1轧制道次的确定 (4) 3.1.2精轧机组的压下量分配 (5) 3.2咬入能力的校核 (6) 3.3计算轧制时间 (6) 3.3.1精轧速度制度确定 (6) 3.3.2各道轧件速度的计算 (7) 3.4轧制压力的计算 (8) 3.4.1精轧机组温度确定 (8) 3.4.2精轧段轧制力计算 (8) 3.5轧辊强度校核 (9) 3.5.1支撑辊弯曲强度校核 (9) 3.5.2工作辊的扭转强度校核: (11) 4 结论 (12) 参考文献 (15) 目录: 一、中厚板概述 二、热轧总厂中厚板分厂概况 三、中厚板分厂轧钢生产工艺 四、中厚板性能 一、中厚板概述 1、中厚板是国家现代化不可缺少的一项钢材品种,被广泛用于大直径输送管、压入容器、锅炉、桥梁、海洋平台、各类船舰、坦克装甲、车辆、建筑构件、机器结构等领域,其品种繁多,使用温度要求广泛(-20℃——600℃),使用环境要求复杂(耐候性、耐蚀性等),使用强度要求高(强韧性、焊接性能好等)。一般厚度在4mm以上的为中厚板(4——20mm的为中板,20——60mm为厚板,60mm以上的为特厚板)。 2、中厚板一般有较高的综合机械性能。力学性能要求有:强度、塑性、硬度、冲击韧性、刚度等。工艺性能要求有:焊接性能、淬透性、加工性、耐候性、耐蚀性、耐磨性、耐疲劳性、高温特性、低温特性等。 二、热轧总厂中厚板分厂概述: 1、热轧总厂中厚板分厂是我国中厚板行业的重要的基地,年产量向80万吨迈进。主要产品有:造船用结构钢板、桥梁用钢板、锅炉用钢板、压力容器用钢板、优质碳素结构钢板、普通碳素结构钢板、低合金高强度结构钢板、工程机械用钢板、耐火耐候高层建筑用钢板、特殊用途钢板等。先后为三峡工程、芜湖长江大桥、武汉军山长江大桥、武汉阳逻长江大桥、天兴洲公铁两用长江大桥、国家大剧院、北京电视塔、国家体育场、国家图书馆、北京奥运工程、国家石油战略储备工程、青藏铁路等国家重点工程提供了大量的优质钢板,许多产品都取代了进口的产品,成为“双高”产品中的佼佼者。 2、中厚板分厂主要的设备有:板坯修磨机、二座推钢式加热炉和一座步进式加热炉,立辊轧机、二辊轧机、四辊轧机各一座,控轧控冷系统,矫直、剪切、精整设备齐全,并有国内先进的热处理设备(三座常化炉) 三、热轧总厂中厚板分厂生产工艺 热轧总厂中厚板分厂生产工艺流程框图如下: 《中厚板压下规程》设计指导书 一、设计目的 本次毕业设计是在高职期间所有理论课学习结束后进行的一次综合训练,是毕业前的一个重要的教学环节。通过这个教学环节要求达到下列几个目的: 1、通过本次设计,把在专业理论课程中所学得的知识在实际的设计工作中综合地加以运用, 使这些知识得到巩固、加深和发展。 2、通过本次设计,进一步培养学生对工程设计的独立工作能力,树立正确的设计思想,掌 握轧钢工艺设计的基本方法和步骤,为以后进行设计工作打下良好的基础。 3、理论联系实际,将学过的理论知识加以分析,比较和研究,结合设计课题运用到实践中 去解决各种问题。 二、设计题目 设计题目由指导教师根据具体情况在设计任务书中给出,一生一题。 三、设计任务: 1、确定生产工艺流程。 2、制定压下规程。 3、确定速度制度。 4、校核轧机和电机。 5、绘制轧机速度制度图一份。 6、绘制电机负荷图一份。 四、设计要求 1、设计中应灵活运用基础理论知识、刻苦钻研、认真思考、独立完成设计。禁止盲目抄袭。 2、要求设计方法正确,方案选择合理,各种参数选择恰当,计算结果无误,图纸整洁无误, 整个设计能保证产品产量质最。 3、设计过程中应细致认真,有条不紊,按事先拟定的设计进度计划完成要求内容,从设计开始即应注意底稿整洁、保存好原始数据,以方便指导教师检查,并避免造成不必要的返工 和整理说明书时发生困难。 4、设计说明书用文字处理软件进行编辑和排版,用B5纸或相当大小的设计说明书专用纸张打印,并装订成册。要求句子简明扼要、标点正确、层次分明、图文并茂,除设计内容外,还要求前面有日录、后面附有参考资料,图表要有编号说明。也可以手工书写,但要求字体端正清楚、纸面清洁、不得有错写、漏写及涂改等现象。 5、速度图和电机负荷图采用CAD或Windows系统附件中的“画图”软件或其它绘图软件绘 制,并打印、装订;若用铅笔手工绘制,图面必须符合制图标准,并清洁美观。 五、设计方法及步骤 1、制定生产工艺 根据车间设备条件及原料和成品的尺寸,生产工艺过程一般如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。 加热的目的是为了提高塑性,降低变形抗力;板坯加热时宜采用步进底式连续加热炉;加热温度应控制在1250℃左右,以保证开轧温度达到1200℃的要求。另外,为了消除氧化铁皮和麻点以提高加热质量,可采用“快速、高温、小风量、小炉压”的加热方法。该法除能减少氧化铁皮的生成外,还提高了氧化铁皮的易除性。 除鳞是将坯料表面的炉生和次生氧化铁皮清除干净以免轧制时压入钢板表面产生缺陷,它是保证钢板表面质量的关键工序。炉生氧化铁皮采用大立辊侧压并配合高压水的方法清除,没有大立辊时采用高压水除鳞箱除鳞也能满足除鳞要求。次生氧化铁皮则采用轧机前后的高压 第一章制定生产工艺及工艺制度 1.1制定生产工艺及工艺制度 1.1.1制定生产工艺: 选择坯料→原料清理→加热→除鳞→纵轧二道(使宽度接近成品宽度)→转90°横轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能试验→标记→入库→发货。 1.1.2制定工艺制度: 在保证压缩比的条件下,坯料尺寸尽量小,加热时出炉温度应在1120-1300℃,温度不要过高,以免发生过热或过烧现象;用高压水去除表面的氧化铁皮;矫直时选用辊式矫直机矫直,开始冷却温度一般要尽量接近纵轧温度,轧后快冷到相变温度以下,冷却速度大多选用5-10°或稍高一些。切边用圆盘式剪切机进行纵剪,然后用飞剪定尺。 第二章选择坯料 设计中厚板产品牌号:12CrNi3A,产品规格:h×b×l=13×1900×12000。按厚度分:我国分类方法如下:0.001—0.2mm箔材,0.2—4mm薄板,4—20mm中板,20—60mm厚板,60—500mm 特厚板,则所设计的产品为中厚板。因为连铸坯更加节能,组织和性能好,成材率高;主要用于生产厚度小于80mm中厚板,则产品所选的坯料用连铸坯。 根据所设计的产品的尺寸h×b×l=13×1900×12000,设计坯料的尺寸。 2.1坯料尺寸的确定 2.1.1坯料厚度的确定: 根据经验,我国压缩比一般在6~8以上,本设计取8,由成品厚度h=13mm,知H=8h=104mm。 2.1.2坯料长度的确定 由成品(b+△b)←坯长L,取展宽为700mm,则L=(1900+200)-700=1400mm 2.1.3坯料宽度的确定 金属烧损系数一般为1%,切头尾取△L=100mm,切边△b=100mm,由体积不变定律可得: 99%×H×B×L=(l+2×100)×(b+2×100)×13 带入数据解得:B=2310.6mm 。取B=2310mm,再次校核K=97.26%。所以最终得到坯料尺寸为:H×B×L=104×2310×1400mm。 第三章变形量分配 3.1轧制方法的确定 3.2道次压下量的确定 坯料尺寸:H×B×L=104×2310×1400mm,则总的压下量 为104–13=89mm。根据经验值选取轧制道次n=12,制定压下 规程。由于开始轧制时受咬入能力限制,所以在轧制前设计1450四辊热带钢粗轧机组压下规程设计及四辊组轧机座辊系设计

压下规程

中厚板轧制试卷

热轧带钢课程设计概论

中厚板轧制规程设计课程设计

燕山大学2030五机架冷连轧机压下规程及机架设计项目报告剖析

热轧窄带钢压下规程设计

中厚板生产压下规程课程设计-轧制规程设计

中厚板压下规程设计

万吨热连轧轧制规程设计方案

设计-压下规程详解

中厚板开题报告

6×1700㎜热轧带钢精轧压下规程设计

30×2100×5000(Q215) 中厚板生产规程设计

热轧板带钢生产压下规程设计

中厚板生产工艺介绍

中厚板压下设计

中厚板生产 课程设计