声明:本文是翻译他人文章,图片也截于该篇文章,仅供学习之用,不得非法传播,如需要,请联系

Mr. Dickson S.W. Sham

CATIA Certified Professional,

Department of Mechanical Engineering,

The Hong Kong Polytechnic University

Tel : (852) 2766 4507

Email : mmdsham@https://www.doczj.com/doc/f211436630.html,.hk

Website : https://www.doczj.com/doc/f211436630.html,.hk/~mmdsham

翻译难免有不准确的地方,欢迎批评指正,谢谢!

第一节

---创建三个拉伸曲面,分别相对X、Y、Z平面进行偏移

---给平面附上参考图片

---为每一个截面创建草图之后,将它们重新放置在相对应的位置

第二节

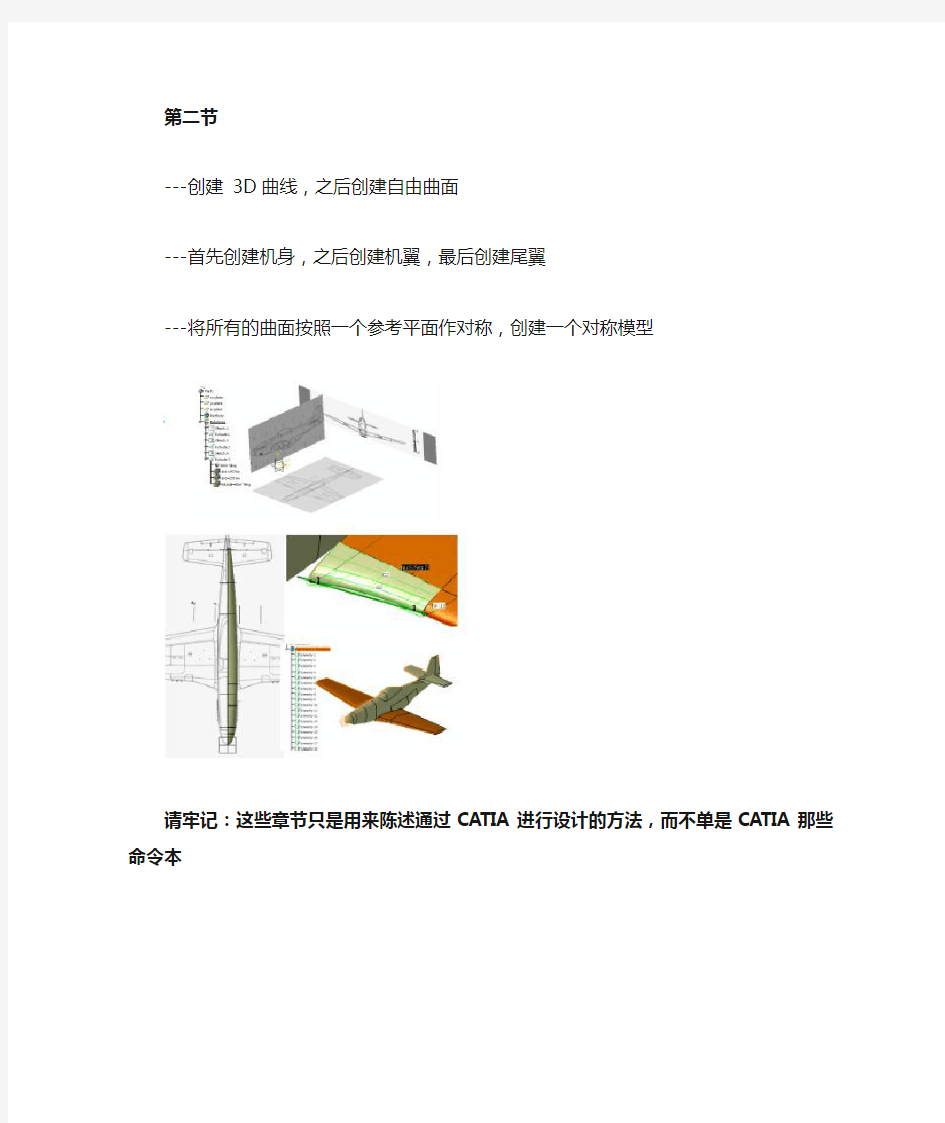

---创建3D曲线,之后创建自由曲面

---首先创建机身,之后创建机翼,最后创建尾翼

---将所有的曲面按照一个参考平面作对称,创建一个对称模型

请牢记:这些章节只是用来陈述通过CATIA进行设计的方法,而不单是CATIA那些命令本

CA TIA中鼠标的一些操作不多说了

首先要获得p51正视图、右视图、俯视图(读者自行获取),图像是正方形的1000*1000像素的,可以通过以下网址获得HTTP://https://www.doczj.com/doc/f211436630.html,.hk/~mmdsham/images/p51/

-p51-front.jpg

-p51-right.jpg

-p51-top.jpg

打开CATIA,一个空的product被创建,可以把它关掉

开始->形状->创成式外形设计

将启用混合图形集点掉,点击OK

于是我们就在创成式外形设计环境下创建了一个空的Part

插入几何图形集

点击“插入”->“几何图形集”

用“reference”(参考平面)作为图形集的名字

点击OK

创建一个草图

点击“草图”,选择“yz”平面作为参考

作一个垂直的直线,长度120mm ,位置为距离坐标原点100mm (在点击第二个点之前,看一下“草图工具”中的L值)

点击退出草图

创建一个拉伸曲面

选择刚刚绘制的草图作为轮廓,“yz”平面作为方向

点击reverse direction“翻转方向”

用鼠标拖动“limit1”(绿色箭头),拖到显示为285mm

点击OK

点击“应用材料”

(对刚刚的“拉伸曲面”赋予材料)

点击刚刚做的拉伸曲面

点击OK结束

为了能看到赋予材料的效果,选择“渲染方式”为“带材料作色”

用图像替换材料纹理

双击树状控件“B&W Tiling”(将树状控件里的“拉伸曲面”上的“+”号点开,双击“B&W Tiling”)

点击“渲染”

点击“结构”

在“类型”下拉条中选择“图像”

点击右侧的“…..”图标

选择“p51-right.gpj 右视图”打开

图像导进来后,选择“立方体映射”

同时把“U V”方向上“重复”都点掉(单选框中黄色)

点击完成

创建另一个草图

以“zx”平面为参考做草图

作一条垂直线(线的一端捕捉到X轴)

点击“标注”图标,选择线修改长度为25.4mm

点击退出

调整参考图片的大小和位置

点击“快速查看”中“右视”视角

再次双击树状图中的“B&W Tiling”

选择“渲染”

调整“缩放”和“定位”中的“UV”值,直到“1-2”(图中红圈中)的距离和“草图2”的高度值相同

保持大小不变,调整UV位置,使飞机图像的尖端和坐标原点重合

点击OK

选定“草图2”

右键“删除”

点击“OK”完成

调整曲面的大小使之与图像的大小一致

双击树状控件中的“拉伸曲面”

拖拽“限制1”使曲面的接触到图像的中飞机的尾部最后

(如果无法对齐,点击“微调按钮”,每次增量为1mm,此时可以“右击”“限制1”的“尺寸”文本框,在弹出的菜单项中选择“更改步骤”->“新的值”,输入值的大小0.1mm)点击OK结束

现在,大小,位置和右视图的图像大小都是正确的

单击“草图”图标,选择“yz”平面作为参考

画一条水平线如图所示

(长度为200mm,位置为距离坐标原点100mm处)退出“草图”

创建一个“拉伸曲面”

选择“草图3”作为外形,“yz”平面为参考方向点击“翻转方向”

保持尺寸不变(应该和拉伸1一样)

点击OK结束

对曲面应用材料

点击“应用材料”图标

点击“拉伸曲面2”

点击“确定”

用图片替换原来的纹理

和上面操作一样

在树状控件中双击“B&W Tiling”

选择“渲染”

选择“结构”

在“类型”右侧的下拉菜单中选择“图像”点击图像名右侧的“……”

选择文件“p51-top.jpg”

点击“打开”

点掉U,V方向的重复

点击“快速查看”中的“俯视图”

调整UV值的大小直到图像中飞机的尾部尖端以及头部尖端与图像的边缘接触保持UV大小不变,调整UV的位置,使飞机对称轴与坐标系原点对其

点击“确定”结束

创建一个“草图”

点击“草图”图标同时选择“zx”平面

创建一条“垂直线”

创建两条水平轴线作为参考,然后将“垂直线”的两个端点(最大最小位置)分别与两条水平轴线接触

退出“草图”

创建一个拉伸曲面

点击“拉伸曲面”图标

选择“草图4”作为轮廓,“zx”平面作为方向

点击“翻转方向”

拖拽“限制2”使两个方向上的长度相等

点击“确定”

对曲面应用“纹理材料”(就是B&W Tiling)

点击“应用材料”图标

选择“纹理材料”

点击“拉伸曲面3”

点击“确定”

用图片替代“纹理”(同上)

在树状图上双击“B&W Tiling”

选择“渲染”

选择“结构”

选择右侧的下拉列表框,选择“图像”

点击“…….”图标选择图片

选择“p51-front.jpg”

点击“打开”

(现在,曲面上的图像显示的不正确)

选择“立方体映射”

点掉U,V方向的重复

点击“主视图”图标

调整UV方向上的大小,直到图像上的上下极限分别接触到拉伸曲面的上下边界保持UV方向上大小不变,把图像中心线调整到与坐标原点重合

点击“确定”结束

(现在,所有三个视图都布置好了)

隐藏“草图1”,“草图3”,“草图4”

设置“几何图形属性”为不可选定

右击树形控件中的“reference”几何图形集(就是一开始插入的“几何图形集”)选择“属性”

点掉“可拾取”单选框

(现在在“reference”图形集中的元素都是不可选定的)

插入几何图形集

选择“插入”->“几何图形集”

点击“确定”

创建参考平面

点击“平面”图标

选择“yz”平面

点击“右视图”图标,把鼠标移到“偏移”上,拖拽“箭头”到图像的“截面B处”

点击“确定”

重复上面的步骤,分别做出图像上的“截面D,G,H,I”

(和上面介绍的一样,如果“拖拽的增量”为1mm,可以“右击文本框”,选择“更改步骤”,选择“新值”输入数值为0.1mm,单击进行微调)

创建参考平面(沿着飞机展向)

点击“平面”图标

选择“zx”平面

点击“俯视图”图标,同上面一样,把鼠标放到偏移上进行拖动,拖到截面所在位置点击“确定”,共三个平面,操作相同

由于飞机机翼截面在右侧机翼(沿着飞机飞行方向),所以作如下操作双击“平面6”

单击“翻转方向reverse direction”图标

点击OK确认

对“平面7”和“平面8”作同样的操作

(我们将要做右半边的模型,所以把三个平面方向翻转)

创建一个3D样条线(空间曲线)

选择“开始/形状/Freestyle”(进入自由曲面设计截面)

右击“罗盘”上的“红点”,弹出菜单栏,选择“将优先平面方向锁定为与屏幕平行”

点击“右视图”图标

点击“3D曲线”

基于图片,画一条有“4个控制点”的“3D”

点击“确定”

点击“俯视图”

点击“3D”曲线图标

基于图片,画一条有四个控制点的曲线点击“确定”结束

在“截面D”上做“草图”(截面D是图像上的“截面D”)

选择“开始/形状/创成式外形设计”,进入创成式外形设计界面

点击“草图”图标,选择“zx”平面作为参考

在截面D绘制一条垂直轴线,通过它的“十字中心”

绘制两条“水平线”,分别通过截面D的最高和最低点

绘制一条“样条线”(三个控制点),用连接线分别将“样条线”的两个端点与之前那两条“水平线”连接

eta/DYNAFORM 培训手册 版本5.2 美国工程技术联合公司 Engineering Technology Associates, Inc. 1133 E. Maple Road, Suite 200 Troy, MI 48083 Tel: (248) 729-3010 Fax: (248) 729-3020 Email: support@https://www.doczj.com/doc/f211436630.html, eta/DYNAFORM team November 2004

Engineering Technology Associates, Inc., ETA, ETA 徽标和 eta/DYNAFORM 都是美国工程技术联合公司的注册商标。所有的商标和名称都是由ETA版权所有。 Copyright 1998,1999,2000,2001,2002,2003,2004 Engineering Technology Associates, Inc. All rights reserved.

目录 介绍 (1) 数据库操作 (2) I. 创建eta/DYNAFORM 数据库,设置分析参数 (2) II. 练习一些辅助的菜单操作 (4) III. 显示/关闭零件层(Turning On/Off) (6) IV. 编辑数据库中的零件层 (7) V. 当前零件层 (8) 网格划分 (10) I. 坯料网格划分 (10) II. 曲面网格划分 (12) III. 网格检查 (14) IV. 快速设置和传统设置的对比 (18) 快速设置 (19) I. 从Lower Tool中分离出Lower Ring (19) II. 快速设置界面 (23) III. 定义工具 (23) IV. 定义坯料 (26) V. 设置分析参数,求解计算 (29) 传统设置 (35) I. 从LOWER TOOL等距偏移出UPPER TOOL (35) II. 创建Lower Ring零件层 (38) III. 分离LOWRING 和 LOWTOOL零件层 (43) IV. 拉延类型设置 (43) V. 工具定义 (44) VI. 定义坯料,设置工艺参数 (46)

基于Dynaform的JL70右连接板零件成形 工艺及模具设计 李君才 (重庆工商大学 机械设计制造及其自动化专业 05机制2班 ) 摘要: 实践表明,采用有限元数值仿真技术对零件成形过程进行模拟,并根据仿真结果进行冲压工艺规划和模具的设计,以改良传统冲模设计与制造过程中耗时长、成本高等缺陷,把制造过程中可能出现的问题集中在设计阶段解决,以便快速经济地制造模具,提高零件质量。 本设计是基于有限元分析软件DYNAFORM 的成形过程的仿真分析与模具设计。首先进行前处理设置,将仿真需要的各种参数输入进去,然后进行仿真的后处理分析。通过对仿真的后处理分析,了解各种参数对成形的影响,进一步提出改进措施,重新输入参数进行分析。然后在基于仿真分析的基础设计模具,这样保证了模具结构的合理性。 关键词:模拟仿真、DYNAFORM、模具设计、工艺参数优化

Base on Dynaform JL70 right Junction panel Ban parts forming process and die design Li Juncai (Chongqing Technology and Business University ,mechanical design automation and manufacturing professionals ,05 mechanism classes two) Abstract: Practice shows that the use of finite element simulation technology to partsforming process modeling, and simulation results are in accordance with the planning process and tamping die design, to improve the design and manufacture of traditional die in the time-consuming process of a long, the cost of higher defects in the manufacturing process problems that may arise in the design phase concentrated solution for rapid economic and die manufacturing, improve the quality of parts. The design is based on finite element analysis software DYNAFORM the process of forming simulation analysis and die design. First set up to deal with before, the simulation will need to enter into the various parameters, and then to simulate the post-processing analysis. Through the simulation of the post-processing analysis, an understanding of various parameters on forming the impact of further improvement measures, re-enter the parameters for analysis. Then based on the analysis of the simulation based design mold, such a guarantee die structure is reasonable. Keywords: simulation、DYNAFORM、mold design、Technological parameter optimization

Dynaform 软件的板料冲压成形操作指引 1 常用仿真术语定义: 冲压成形:用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能合乎要求的冲压件的加工方法。多在室温下进行。其效率高,精度高,材料利用率也高,可自动化加工。 冲压成形工序与工艺: 剪切:将板材剪切成条料、块料或具有一定形状的毛坯的加工工序称为剪切。分平剪、斜剪和震动剪。 冲裁:借助模具使板材分离的工艺。分为落料和冲孔。 落料--从板料上冲下所需形状尺寸坯料或零件的工序; 冲孔-- 在工件上冲出所需形状孔的工序。 弯曲:在弯曲力矩作用下,使平板毛坯、型材、管材等产生一定曲率和角度,形成一定形状冲压件的方法。 拉深:冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法。 拉伸参数: ? 拉深系数m :拉深零件的平均直径 d 与拉深前毛坯 D 之比值m, m = d/D ; ? 拉深程度或拉深比:拉深系数 m 的倒数 1/m ; ? 极限拉深系数:毛坯直径 D 确定下,能拉深的零件最小直径 d 与D 之比。 胀形:指将材料不向变形区转移,只在变形区内产生径向和切向拉深变形的冲压成形方法。 翻边:在毛坯的平面或曲面部分的边缘,沿一定曲线翻起竖立直边的成形方法。 板材冲压成形性能评价指标:硬化指数n 、厚度方向系数γ、成形极限图。 成形极限:是指冲压加工过程中所能达到的最大变形程度。 2 Dynaform 仿真分析目的及流程 ETA/DYNAFORM 5.7是由美国工程技术联合公司(ENGINEERING TECHNOLOGY ASSOCIALTES, INC.)开发的一个基于LS-DYNA 的板料成形模拟软件包。作为一款专业的CAE 软件,ETA/DYNAFORM 综合了LS-DYNA 强大的板料成形分析功能以及强大的流线型前后处理功能。它主要应用于板料成形工业中模具的设计和开发,可以帮助模具设计人员显著减少模具开发设计时间和试模周期。基于Dynaform 软件的仿真结果,可以预测板料冲压成形中出现的各种问题,如破裂、起皱、回弹、翘曲、板料流动不均匀等缺陷,分析如何及时发现问题,并提供解决方案。Dynaform 仿真分析分析的步骤和流程如下图: 冲压成形 分离工序 剪切 冲裁 修边 成形工序 弯曲 拉深 胀形 翻边

DYNAFORM软件基于有限元方法建立,被用于模拟钣金成形工艺。Dynaform软件包含BSE、DFE、 Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、 工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切 边线的求解、压力机吨位等。 DYNAFORM软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。可以预测成形过程 中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形 工艺及模具设计提供帮助。 DYNAFORM软件设置过程与实际生产过程一致,操作上手容易。来设计可以对冲压生产的全过程进行 模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液 压成形、弯管成形。 DYNAFORM软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合 模具和特种锻压设备等。 DYNAFORM的模块包含:冲压过程仿真(Formability);模具设计模块(DFE);坯料工程模块 (BSE);精确求解器模块(LS-DYNA)。 功能介绍 FS-Formability-Simulation 成形仿真模块可以仿真各类冲压成形:板料成形,弯管,液压涨形可以对冲压生产的全过程进行模拟:坯料在重力作用下形、液压成形、弯管成形,还可以仿真超塑性成形过程,热成形等适用的设备有:单动压力机、双动压力机、无压边压力世界各大汽车公司、家电、电子、航空航天、模具、零配件等领域得到广泛的应用。通过成形仿真模块,可以预测成形缺形的压力曲线,材料性能评估等.