摘要

在高炉冶炼中,各种原料如焦碳、烧结矿、球团矿和石灰石等以一定比例经过准确称量后,经皮带运输到上料小车,再由上料小车送至高炉内。传统的钢厂配料控制系统设备陈旧、精度低,不仅造成原材料的浪费,更为严重的是导致许多工程质量不合格,因此需要一种高精度动态配料控制系统。

本设计是基于PLC控制、组态软件监控显示、变频器调速的高炉配料自动控制系统,而系统以PLC控制为核心。本设计为4种原料的配料系统,PLC、变频器分别为西门子公司的S7-300、 M440。投料系统的交流传动利用西门子公司的6SE70矢量型变频器和PLC结合来实现。PLC程序的开发以西门子公司的Step7作为软件平台,采用了面向对象的程序设计技术,模块化的设计,从而使系统具有良好的可移植性和可维护性。

在系统中,通过上位机的控制界面设置配料的参数输出到PLC,然后通过PLC自动控制协调各阀门的开关和变频器的输出变化对配料过程进行控制,称量斗上的传感器通过变送器将重量信号送回到PLC,以达到闭环系统对给料的种类和速度的控制,并且对配料过程进行数据记录,使配料过程有数可依,便于管理。

关键词:自动配料,变频调速,自动补偿,可编程控制器S7-300

引言

研究背景

随着课程的进度,我们开始了学业的最后部分——毕业设计。经过了四年时间的学习,在老师的教导下,我们已经具备了一定基础,为了能够将所学联系起来,较好的应用到生产当中去,我们就需要在毕业设计中好好的锻炼自己。在毕业设计中,我选择了这样一个题目就是为了能较好的锻炼自己的应用能力以及分析问题、解决问题的能力。

本设计的题目为高炉上料PLC控制系统,为工程类项目,是高炉冶炼中的一部分。在高炉冶炼中,为了能高质量地进行冶炼,需要将各种原料按照一定的重量和比例准确地添加到高炉中。

传统的钢厂配料控制系统设备陈旧、精度低,不仅造成原材料的浪费,更为严重的是导致许多工程质量不合格,因此需要一种高精度动态配料控制系统。并且传统的配料以人为主体,而人的操作总是有失误的,并不如机器可靠。对机器来说,做这些工作可靠,并且精度高,有助于提高生产力,大大优于人工配料系统,所以急需一种可靠的自动的控制配料系统来改造旧的传统的配料模式。

本设计中,高炉冶炼中所需要的原料有很多,但工艺要求它们要以准确的重量和配比添加到高炉中,才能确保高炉反应以高质量进行。配料过程是否准确完成在一定程度上从开始决定了高炉生产能否顺利进行。所以,准确、快速、灵活的进行配料,对高炉冶炼来说具有重大的意义。

本设计的第二部分为系统的概况与分析。介绍了,主要为工艺流程和工艺与系统的联系。其中包括了工艺的重要性,工艺要求,还有文献综述,列举了相关文献的内容以及参考资料等,这些资料对本设

计的理论指导和模型的建立有着莫大的帮助。系统的控制模块,包括所用的PLC以及软件等的编程。系统完成的功能说明了该系统所能完成的功能,这些功能也是根据工艺的特点所需要的,为了更好的完成自动配料所需要的功能。系统的特点介绍了该系统在自动配料控制中的优点。

第三部分介绍了配料系统和卷扬系统的工艺以及要求。

第四部分介绍了整个设计的硬件设计。包括了各硬件的规格和它们之间的电路连接,以及PLC的硬件组态。

第五部分是关于PLC程序的设计过程,本设计的PLC程序以块为结构,分为了若干的块,包括FB块,FC块。这种结构是S7-300的一个特点,这样的结构对于编程本身非常有利。另外,这种结构的程序在运行的时候会非常的稳定。

1 系统的概况与分析

1.1 配料系统概况

高炉上料系统一般由焦炭仓,球团矿/ 烧结矿仓,石灰石/ 白灰石仓以及原矿或废铁仓组成;每一个料仓下面设有一台电动给料机和一台料斗计量秤;料斗的下部装有电动或液压卸料机构;有1 - 2 条皮带机组成的运料机构把料斗型计量秤卸下的物料送到上料料车中去;每当高炉内的料位下降到一定程度时,启动卷扬机把料车提到炉顶;并分时打开小料钟和大料钟把物料送入炉内。

1.2 料车卷扬系统概况

高炉上料系统的主要任务是把炉料运送到高炉炉顶,装入炉顶受料斗中。高炉卷扬上料小车是高炉炼铁中的主要尘产设备之—。卷扬上料小车在整个系统中起着至关重要的作用,该设备能否正常运行直接影响高炉炉况、产品的质量和产量。为了满足冶炼要求,必须合理确定控制方案。控制方案不仅与设计和选用设备有关,而且直接影响高炉的操作条件。

1、料车卷扬机采用SINMENS 6SE70系列变频器实现交流变频调速控制。通过RS-232总线连接到主PLC,由PLC控制料车卷扬机的启动、停止、高速、低速、加速、减速,并把检测到料车卷扬机的系统故障信号传输给PLC进行处理。[1]

2 、料车的主要控制步骤

●料制由操作人员编制完成;

●槽下矿石汇总斗、焦碳称量斗称量料满;

●卷扬机开动料车到料坑底;

●开启矿石汇总斗或焦碳称量斗闸门;

●矿石汇总斗或焦碳称量斗放料至料空;

●关闭矿石汇总斗或焦碳称量斗闸门;

●料车显示料满信号;

●卷扬机开动料车到炉顶;

●料车到炉顶后延时5秒显示料车料空,与此同时

异侧料车在料坑底装料;

●上料过程中可加入“焦碳越位”、“空车”调整料

制,但不记入上料料制中。

1.3 文献综述

高炉上料系统一般由焦炭仓,球团矿/ 烧结矿仓,石灰石/ 白灰石仓以及原矿或废铁仓组成;每一个料仓下面设有一电动给料机和一台料斗计量秤;料斗的下部装有电动或液压卸料机构;有1 - 2 条皮带机组成的运料机构把料斗型计量秤卸下的物料送到上料料车中去;每当高炉内的料位下降到一定程度时,启动卷扬机把料车提到炉顶;并分时打开小料钟和大料钟把物料送入炉内。这就是高炉上料系统的流程。针对这个流程,要设计一个自动控制系统,智能的完成此配料过程。

高炉炼铁生产是连续性作业,如果入炉料的矿石/ 焦炭比例波动大,则引起炉温产量的波动; ,从而对产品的质量和都带来不利的影响,因此入炉料重量的稳定是高炉炼铁生产稳定顺行的前提条件[1]。

所以,本设计应主要解决如下问题:

1 物料准确计量和误差自动补偿,当配料过程中由于机械设备的性能变动或物料的理化性能改变引起称量误差时自动找回误差值。

2 按炼铁工艺要求自动完成顺序上料,根据本高炉的炉况编制

上料制度并把该上料制度输入到控制系统后,控制系统自动完成上料操作。

3 检测控制大小料钟和料尺,料线到规定值时发出允许上料讯号,把料车的料送到炉顶。

4 打印记录生产数据和控制参数。

5 检测并屏幕显示系统工作情况,当外部机械设备发生故障时及时发出报警信号和故障处理指令。

对于误差的补偿可以采用积累误差补偿法[2],这种方法主要是对每一次的配料值都进行误差的计算,然后在下一次配料时进行补偿,这样一来,每一次的补偿都相当于是对以往配料的一个总的补偿,那么经过N次上料后,相对差值就近于0了。这是一种比较好的补偿方法。对于传感器来说,它的输出也有误差,也以进行补偿。用零极点配置的方法[3],它的原理就是使动态补偿数字滤波器的传递函数是传感器传递函数的倒数, 则整个测量系统的传递函数为1, 这样便具有理想的频率响应特性。然而本设计中的传感器并不要求有太高的精度就能满足要求。所以无需补偿。

电子秤- PLC - 微机控制上料系统具有较高的可靠性和稳定性,大大减少了高炉入炉料的重量和配比的波动,消除了电气控制时的人为误操作,为高炉炼铁生产过程连续稳定进行创造了条件[4]。

在目前的自动配料控制系统中各个单位和不同环节的系统大同小异,基本组成分为三个单元:控制单元,称重单元和上位机组态软件。

那么对于本系统的设计来说,电子秤作为测量仪器实现系统的回路输入,PLC作为控制环节的核心,全面的进行控制、和计算输出,微机作为上位机主要实现各种参数的输入和输出。流程中的一些可操作控制等,并要求以友好、简洁明了的操作界面进行控制。这是一个比

较稳定、可靠的系统模式。那么,本设计也将采用这种电子秤- PLC - 微机模式。

对于称重有很多种传感器,一般使用压阻式。传感器将压力信号传至变送单元,由变送器将信号转换为4~20mA或1~5V标准信号再送至PLC的输入单元[5],这样便形成了一个闭环控制系统。

电子秤方面实际上只要求有一个传感器和一个变送器即可,因为对于显示和操作来说,都可以在友好的人机界面上完成。因为传感器的输出信号很弱,而实际环境又是十分复杂的[6]。所以要求传感器要紧接着变送器进行连接。

根据现场复杂的环境,可以选取西门子的S7-300这款PLC。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点[7]。

然而这只是控制方面,对于下料仓的速度变化控制应采用变频器控制。变频调速器本身的可靠性很高:一般情况下可连续使用10 万h 以上。而且变频器自带欠压、过压、过流、过载、过热以及失速等各种保护功能[9]。

与传统的交流拖动系统相比,利用变频器对交流电动机进行调速控制的交流拖动系统有许多优点,如节能,容易实现有电动机的调速控制,可以实现大范围内的高效连续调速控制,容易实现电动机的正反转切换,可以进行高频度的起停运转,可以进行电气制动,可以对电动机进行高速驱动,适应各种环境等等[10]。

对生产过程进行打印记录是一个必不可少的功能,这里对此功能提出以表重要。因为,及时记录和打印生产过程中的数据,使生产有

数可依,管理更系统,强化了炼铁生产计量管理手段[11]。

本设计大致分为几个方面——组态软件的设计,电路设计,PLC 程序设计等。在上位机组态软件的设计中,主要包括控制画面、数据显示画面以及上位机和PLC的通讯。在PLC设计中,主要包括4种原料的顺序组合,阀门的顺序开关,模拟信号的采集,变频器的速度控制以及配料的补偿算法。

根据系统工艺的要求和硬件的组成等因素完成之后进行一定的程序开发,程序的开发是以这两个为前提的,也是最后对系统的运行起决定性作用的一个重要环节。程序开发分为两个大的方面:PLC程序开发和组态软件程序开发。

根据系统工艺的要求我们可将PLC程序分为三个大的方面:

1、手动操作

2、自动操作

3、数据采集

自动操作又分为三个大的方面:

1、顺序控制

2、加料控制

3、自动补偿

之所以这样划分一是根据系统的需要,另外,S7-300这款PLC的编程中可以以块为结构,称为用户程序结构。

组态软件的编程主要是控制画面的设计,将组态程序做好就能有一个友好的界面来实现人与控制系统的结合,使配料在自动的情况下进行,但人又可以在控制界面中对控制过程进行干预,并且监控配料过程的进行,对过程数据进行考查和记录。

2 配料系统

2.1 配料系统简介

高炉上料系统一般由焦炭仓,球团矿/ 烧结矿仓,石灰石/ 白灰石仓以及原矿或废铁仓组成;每一个料仓下面设有一台电动给料机和一台料斗计量秤;料斗的下部装有电动或液压卸料机构;矿石在槽下经振动给料机、振动筛后(杂矿和溶剂不过筛),合格的矿石进入称量漏斗,称量好的矿石再经过主皮带机运至料坑矿石汇总称量斗。碎矿皮带机设在料坑两侧的筛下,筛下的碎矿由皮带机转运至返矿仓。焦碳经由振动给料筛进入称量斗,在需要时直接进入料车。料坑内设有两个矿石汇总称量斗闸门和焦炭称量斗闸门,分别将矿石、焦炭和各种杂矿装入左右料车中.如图1。

图1 配料系统工艺流程图

2.2 工艺要求

高炉炼铁生产是连续性作业,如果入炉料的矿石/ 焦炭比例波动大,则引起炉温产量的波动; ,从而对产品的质量和都带来不利的影响,

因此入炉料重量的稳定是高炉炼铁生产稳定顺行的前提条件。自动化上料控制系统主要解决如下问题:

1、物料准确计量和误差自动补偿,当配料过程中由于机械设备的性能变动或物料的理化性能改变引起称量误差时自动找回误差值。

2、按炼铁工艺要求自动完成顺序上料,根据本高炉的炉况编制上料制度并把该上料制度输入到控制系统后,控制系统自动完成正装,倒装,同装,分装以及混装等上料操作。

3、检测控制大小料钟和料尺,料线到规定值时发出允许上料讯号,把料车的料送到炉顶。

4、打印记录生产数据和控制参数。

5、检测并屏幕显示系统工作情况,当外部机械设备发生故障时及时发出报警信号和故障处理指令。

2.3 系统实现的功能

1、实现各配料秤和集料皮带机的顺序起停、单机起停。

2、实现各配料秤的重量配比控制。

3、实现对配料的初始数值的设定。

4、报警。对经常出现的故障进行声光同时报警。

5、报表打印。人工干预,和定时打印各种时报、班报和月报等。

6、断电保护。断电后再次供电时,系统时行初始化复位,保证各台设备均处于停机状态,以防发生人身和设备事故。

3 卷扬系统

3.1 卷扬系统简介

高炉上料的形式主要有两种:一是卷扬料车上料,二是皮带上料,由于料车上料占地面积小,在中小高炉中得到广泛应用,如中型高炉

卷扬系统采用双电机控制,小高炉采用单电机控制。卷扬上料系统的主要过程是:各种原料经过槽下配料后放入中间斗,料车到料坑后,中间斗把料放如料车,中间料斗阀门关到位并且炉顶准备好后,料车启动,经过一加速——二加速——全速——一级减速——二级减速——检查位,到达炉顶停车。

3.2 控制方案

3.2.1 上料及炉顶系统及主要电气设备

1、卷扬机构交流电机功率160KW,三相交流380V一台。

2、冷却风机电机3.7KW,三相交流380V一台。

3、料车制动器1KW,两相交流380V两台。

4、料车行程编码器,OMRON一台。

5、智能主令控制器一台。

6、料车切换柜一面、交流变频传动柜两面(一用一备),

制动电阻柜一面。

7、料车变频器选西门子6SE70 200KW两台,配套制动单元。

3.2.2 基本工艺要求

1、料车卷扬机:料车卷扬机按料车行程曲线运行;

2、在PLC操作台手动方式下,满足高、中、低速调速要求;

3、料车启动、停车及加、减速平稳,速度控制受负载(空

载或满载)影响较小;

4、主卷扬有钢绳松弛保护和极限张力保护装置(过流保

护);

5、料车有行程极限,超极限保护装置,低速检查保护;

3.2.3 设计方案

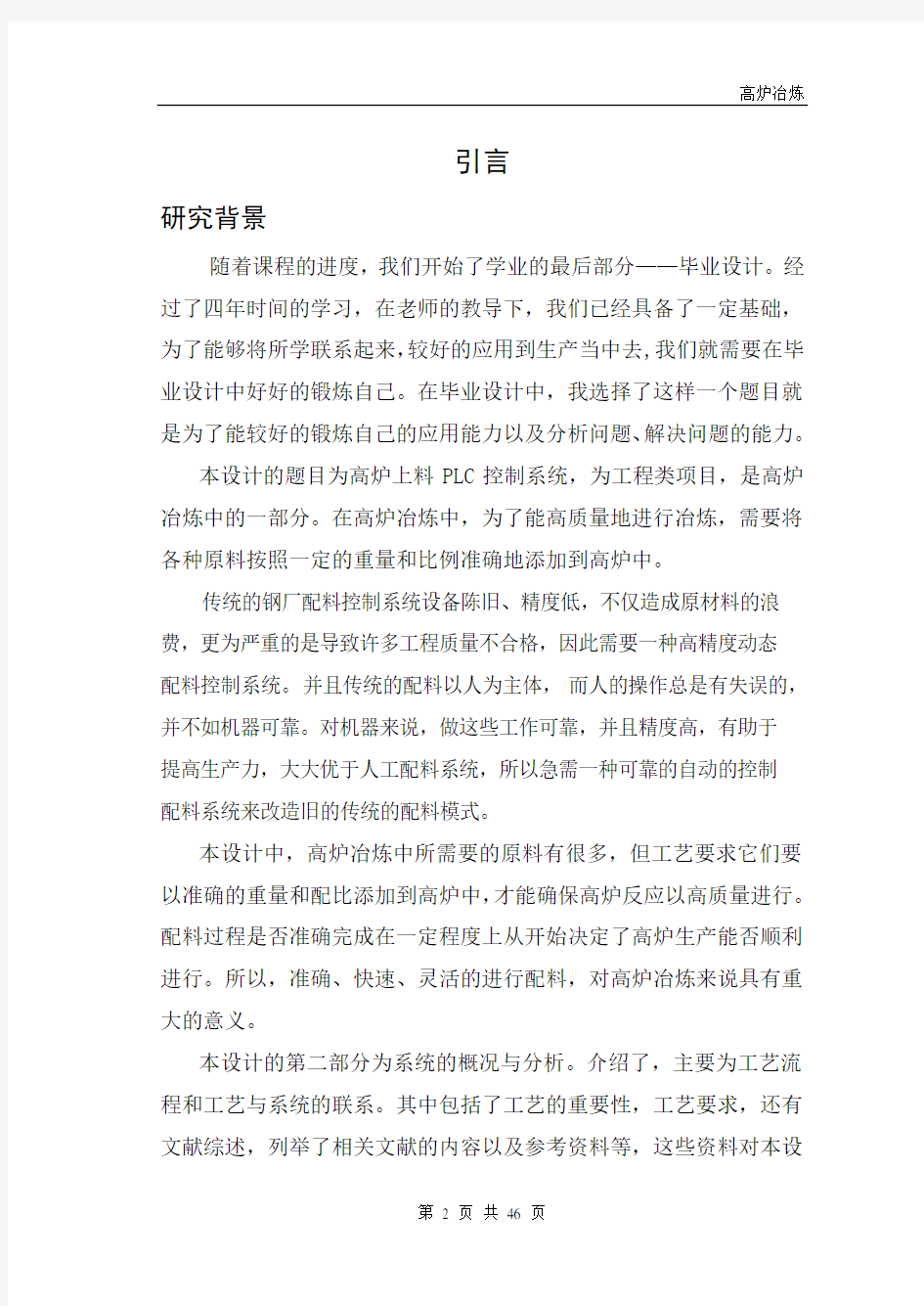

系统方框图如图3所示

图2系统方框图

本设计采用西门子公司的6SE70全数字交流变频调速供电装置。系统配置了配套制动单元和独立的制动电阻柜,采用能耗制动方式实现卷扬系统的制动。供电装胃的工作方式选用一备—.用方式,通过切换柜中的三刀双掷刀丌关完成备用切换,并配有触摸屏作为人机界面。每个变频器的控制信号通过切换柜的电‘(设备求完成基本联锁及控制,在主PLC与切换柜之间、操作台与切换柜之间利用继电器相互隔离,使抖车的控制可以山PLC或操作台分别控制系统,提高整个系统的可靠性。抱闸山6SE70装冒中的抱闸专用控制功能来实现料车运行中的抱闸控制及联锁控制。

在此过程中,各加减速设计主要是山与上料小车在斜桥上运行至炉顶卸料时必须有一段弯轨。装满料的小车启动时也不宜有过大的冲

击。所以,采用变频器对其主卷扬电机频率进行转化来实现各种运行操作。变频器频率的变化原则主要依据现场主令控制器的状态,现场主令控制器的状态送到PLC输入端子,山PLC控制,通过PLC的开关量输出端子控制变频器的频率,实现主卷扬的速度调整。启动后,电机随之平滑、无级调速运转,如果运行中出现欠压、逆变器过载、电机过载、故障等运行约束条件出现。综合报警就会动作,切断控制回路,同时在逆变器面板上的数字监视器显示相应的故障信号.为了保证载料小车上料周期,提高产量,减少小车故障。载料小车在上升或下降过程中,运行状态分成三个阶段:低速段、高速段、低速段。

调速装置的交流进线是通过交流进线电抗器解耦,并且进线电抗器设置在电源切换柜中,相当于两套变频器共用一台进线电抗器。在切换开关后面分别接两台出线电抗器,消除出线高次谐波,保护电机.高炉上料卷扬系统是炼铁生产中的关键设备,主要作用是将炼铁所需的原料源源不断地送到高炉内,保证炼铁的正常需要,而整个高炉上料卷扬系统的核心就是料车的主提升设备,交流变频调速可以获得理想的效果。

电力电子变频器可分为交-直-交和交-交两大类。

U/f恒定、速度开环控制方式和转差频率速度闭环控制方式通用变频器,基本上解决了异步电动机平滑调速的问题。然而,当生产机械对调速系统的动、静态性能提出更高要求是,上述系统还是比直流调速系统略逊一筹。原因在于其系统控制的规律是从异步电动机稳定性、起动及低速时转矩动态响应等方面的性能尚不能令人满意。考虑到异步电动机是一个多变量、强耦合、非线性的时变参数系统,很难直接通过外加信号准确控制电磁转矩,但若以转子磁通这一旋转的空间矢

量为参考坐标,利用从静止坐标系到旋转坐标系之间的转换,则可以把定子电流中的励磁电流分量与转矩电流分量变成标量独立开来,进行分别控制。这样,通过坐标变换重建的电动机模型就等效为一台直流电动机,从而可象直流电动机那样进行快速的转矩和磁通控制即矢量控制。

矢量控制实现的基本原理是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。具体是将异步电动机的定子电流矢量分解为产生磁场的电流分量(励磁电流)和产生转矩的电流矢量(转矩电流)分别加以控制,并同时控制两分量间的幅值和相位,即控制定子电流矢量,所以称这种控制方式为矢量控制方式。原理结构如图4所示:

图3

采用矢量控制方式的通用变频器不仅可以在调速范围上与直流电动机媲美,而且可以控制异步电动机产生的转矩。

主卷扬系统的特点是卷扬电机工作频繁,负荷重,启动转矩要求高,要有足够的运载能力。变频器设计转矩计算比较复杂,实际选用时多以经验选型,变频器容量应比卷扬电机容量大1~2档。根据卷扬系

统电动机的额定电流和负载特性,选择富士FRENIC5000G11S通用变频器。

3.3 料车定位

高炉卷扬料车的传统定位方式是机械的主令控制器,目前来看,使用起来有很多问题,定位精度差,现场环境恶劣,机械触点容易氧化,位置发生变化后,必须休风,跑几次空车,调整料车位冒。我们现在采用的方案是智能主令控制器与编码器(PLC)结合对料车进行定位,料车定位采用绝对值编码器来完成,信号是格雷码,以开关量的形式送给PLC;主令控制器采用增量式编码器,脉冲信号送给主令控

操作面版

联结机构传感器箱

PLC

编码器

卷扬减速机

去控制系统

主令控制箱

图4 zklk系列主令控制器产品结构及工作原理图

制器的内部小PLC。

料车定位编码器通过Profibus—DP与PLC联网。通过数字面板来调整料车位置,如料车位置发生变化,只需在数字面板上改变料车位罟的数值即可完成对料车的定位。同时,主令控制器所检测到的数据与主PLC中的数据相比较,差小于允许值时认为定位准确。图5为ZKLK

系列主令控制器产品结构及工作原理图。

部件采用先进、可靠的SIMATIC可编程序控制器(PLC)和OMRON 旋转编码器组成。主令控制器主要山传感器单元、处理控制单元、电缆及联接单元三部分组成。核心主令控制器主要山传感器单元、处理控制单元、电缆及联接单元三部分组成。核心系统通过齿轮将主卷扬减速机的低速轴同传感器箱啮合,减速机带动卷扬滚筒转动,从而

实现对料车位冒移动的控制,并将移动的距离传给旋转编码器产生位胃码送给PLC,通过其CPU的程序处理实现精确定位或限位,发送相应的控制信号和保护输出,这样,被控对象的位置就实现控制;同时,控制箱上的操作面板通过PPI通讯与PLC联接,这一良好的人机界面使得被控对象的当前位置显示准确直观、参数的设定与调整简洁方便。

4 系统硬件说明

4.1 PLC简介

一、PLC的发展历程

在自动化控制领域,PLC是一种重要的控制设备。在工业生产过程中,大量的开关量顺序控制,它按照逻辑条件进行顺序动作,并按照逻辑关系进行连锁保护动作的控制,及大量离散量的数据采集。传统上,这些功能是通过气动或电气控制系统来实现的。1969年,美国数字公司研制出了基于集成电路和电子技术的控制装置,首次采用程序化的手段应用于电气控制,这就是第一代可编程序控制器,称Programmable Controller(PC)。后来可编程序控制器定名为Programmable Logic Controller(PLC)。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算

等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点。PLC在工业自动化控制特别是顺序控制中的地位,在可预见的将来,是无法取代的。

二、PLC的构成

从结构上分,PLC分为固定式和组合式(模块式)两种。固定式PLC包括CPU板、I/O板、显示面板、内存块、电源等,这些元素组合成一个不可拆卸的整体。模块式PLC包括CPU模块、I/O模块、内存、电源模块、底板或机架,这些模块可以按照一定规则组合配置。

三、PLC的编程器

编程器是PLC开发应用、监测运行、检查维护不可缺少的器件,用于编程、对系统作一些设定、监控PLC及PLC所控制的系统的工作状况,但它不直接参与现场控制运行。目前一般由计算机(运行编程软件)充当编程器。STEP 7是用于SIMATIC可编程逻辑控制器组态和编程的标准软件包。STEP 7的功能如下:

- 可通过选择SIMATIC工业软件中的软件产品进行扩展

- 为功能模板和通讯处理器赋值参数

- 强制和多处理器模式

- 全局数据通讯

- 使用通讯功能块的事件驱动数据传送

PLC的这些的诸多优点就注定了它要成为工控系统中不可被替代作用。稳定,可靠,强大的功能,这正是工业控制中所越来越需要的,是发展的趋势。

4.2 PLC模块配置

S7-300PLC采用背板总线的方式将各模块从物理上和电气上连接起

来。除CPU模块外,每块信号模块都带有总线连接器。安装时先将总线连接器CPU模块并固定在导轨上,然后依次将各模块装入。电源模块与CPU模块和其它信号模块之间是通过电缆连接。[11]

1.PLC的中央处理器CPU315

CPU315是S7-300的大脑,其装载存储器的基本容量为48K 字节或80K

字节,可用存储卡扩充装载存储器,最大容量可达到512KB。每执行1000条二进制指令约需0.3ms,最大可扩充1024点数字量I/0或128路模拟量通道。CPU315内装硬件实时时钟。

CPU315的操作系统是事件驱动的用户程序扫描过程。CPU响应哪个事件,操作系统自动调用该事件的组织块0B.CPU315可调用12日个功能块FB(0—127);12日个功能调用FC(0—127); 127个数据块DB(1—127,0保留)。0B,FB,FC,DB的容量均不大于8KB。此外,还有38个系统功能块SFC集成在操作系统中供用户调用:有9个系统数据块SDB装载S7-300系统参数。CPU315适用于要求高速处理和中等I/0规模的任务。它可以装载中等规模的程序,并具有中等的指令执行速度。

2.接口模块IM360和IM361

当PLC系统的规模较大时,一个机架不能容纳所有的模块时,就要增

添扩展机架,这时装有CPU的机架称为主机架。主机架和扩展机架之间通过接口模块IM1360和1M361形成统一的整体。每个机架的接口模块通过总线连接器连接到I/0模块。接口模块是自组态的,无需进行

地址分配。具有指示系统状态和故障的发光二极管LED。如果CPU不确认此机架,则LED闪烁。

一个系统可以有中央机架和最多三个扩展机架,每个机架最多八个扩展

模块,相邻机架的间隔为4厘米到10米。

IM360必须安装在S7-300的0号主机架上:数据通过连接线368山

IM360传输到IM361:IM360和IM361之间的最大距离不超过10米。IM361接口模块安装在S7—300的l号到3号的机架上;数据通过连接线368由IM360传输到IM361,再从IM361传输到下个机架上的IM361;每个IM361需要一个外部24V电源,向扩展机架上的所有模块供电。可通过电源连接器连接P5307负载电源。

3.通讯处理模块CP343—5

CP343-5通讯处理器是用于PROFIBUS-FMS总线系统的SIMATIC 57—

300的通讯处理器。它内部带有微处理器,用来分担CPU的通讯任务,并支持其它的通讯连接。它可以通过PROFIBUS—FMS~PROFIBUS站点通讯:与编程器、人机界面装置进行通讯:与其他SIMATICS7—300系统进行通讯。CP343—5通讯处理器具有SIMIITIC57——300系统结构紧凑的优点,其9针D型连接器用于连接PROFIBUS,4针端子排用于立连接外部24V直流电源电压。

4.32路数字输出模块SM322 D032*24VDC/05A

数字输出模块将S7-300的内部信号电平转化为控制过程所需的外部信

号电平。按负载回路使用的电源不同分为:直流输出模块、交流输出

模块和交直流两用输出模块。

SM322D032*24VDC/O.5A属于晶体管输出方式的模块,只能带直流

负载:32个输出点,分成8组;0.5A的输出电流;该模块输出具有短路保护功能,适用于连接电磁阀、接触器、小功率电机灯和电机启动器。其前视图与原理图如图7所示,图中可以看出背板总线接口产生的位电平信号驱动光电祸合器,实现与外部电路的隔离。

5.8路12位分辨率模拟量输入模块SM331

SM331:AI8*12Bit是8通道的模拟量输入模块,在系统中用于输入电

子称的测量值.模块主要是由A/D转换部件、模拟切换开关、补偿电路、恒流源、光电隔离部件、逻辑电路等组成。

A/D转换部件是模块的核心,其转换原理采用积分方法。积分式A/

D转换的积分时间直接影响到A/D转换时间和A/D转换精度。积分时间越长,被测值的精度越高。SM331可选的积分时间有:2.5ms,16.7ms,20ms和l00ms。在我国为了抑制工频及谐波干扰,一般选用20ms的积分时间,相应精度为12位。

S7—300的CPU用16位的二进制补码表示模拟量的值,其中最高位为

符号位S。“0”表示正值,“+1“表示负值。S7—300模拟输入模块的输入测量值范围很宽,可直接输入电压、电流、电阻、热电偶等信号。它用于连接不带附加放大器的模拟执行元件和传感器,可以将扩展过程中的模拟信一号转化为S7—300内部处理用的数字信号。

SM331的8个模拟量输入通道共用一个积分式A/D转换部件。

南昌航空大学课程设计 题目: 基于PLC的自动配料系统 专业: 自动化 班级:110441班 学号: 姓名: 指导老师:

摘要 自动配料系统是集输送、计量、配料、定量等功能于一体的动态计量系统,在建材、化工、冶金、矿山、电力、食品、饲料加工等行业中得到广泛应用。随着科学技术的发展,工业化程度的提高,常需要对自动配料系统中输送的流量进行调节、控制达到准确的配比。 本论文主要针对自动配料系统恒流量控制达到配比的控制要求,设计一套基于PLC的自动配料系统,并使用触摸屏开发运行管理界面。自动配料系统由可编程控制器(PLC)、变频器、皮带驱动电动机、称重传感器等构成。系统包含三台皮带驱动电动机,它们根据需要依次顺序启动。采用变频器实现对三相电动机的变频调速。称重传感器对物料进行称重并实时计量,PLC计算出实时流量及累计流量,比较设定值与实际流量的偏差经PID调节改变输出信号以控制变频器对皮带驱动电动机的速度调节,从而实现恒流量控制,并对系统进行监控。 关键词:自动配料,变频调速,PID调节,PLC

目录 摘要.................................................................. I 第一章绪论.. (1) 1.1 课题背景及意义 (1) 1.2 自动配料系统 (1) 1.2.1 电子皮带秤 (1) 1.2.2 可编程控制器(PLC) (2) 1.2.3 变频器 (3) 1.3 本课题主要研究内容 (3) 第二章自动配料系统理论分析及方案确定 (5) 2.1 自动配料系统理论分析 (5) 2.1.1 电子皮带秤称重原理 (5) 2.1.2 流量控制原理 (6) 2.2 自动配料系统控制方案的确定 (8) 2.2.1 自动配料系统控制方案的确定 (8) 2.2.2 自动配料系统的组成及控制原理 (8) 第三章自动配料系统的硬件设计 (11) 3.1 系统主要配置的选型 (11) 3.1.1 皮带驱动电动机的选型 (11) 3.1.2 PLC及其扩展模块的选型 (11) 3.1.3 变频器的选型 (13) 3.1.4 称重传感器的选型 (15) 3.1.5 其他设备选型 (16) 3.2 系统主电路分析及设计 (17) 3.3 系统控制电路分析及设计 (19) 3.3.1 可编程控制器(PLC)的I/O端子分配 (19) 3.3.2 系统控制电路设计 (20) 第四章自动配料系统的软件设计 (23) 4.1 控制系统主程序设计 (23) 4.2 控制系统子程序设计 (27) 第五章组态软件监控 (30) 5.1 组态软件简介 (30) 5.1.1 组态软件的功能 (30) 5.1.2 组态软件的特点 (31) 5.2 人机界面设计 (32) 结束语 (33) 参考文献 (34)

毕业设计(论文) 题目基于PLC的音乐喷泉 控制系统设计 专业电气工程及其自动化 班级 11电气2班 学生张军(20113264 ) 指导教师李林 职称工程师 高科学院 2015 年

摘要 摘要 音乐喷泉是近年来出现的一种园林建筑与花式观赏相结合的一种产物,它集合声、光、色、形于一体,并产生千变万化的水景。随着可编程控制器的迅速发展,音乐喷泉对控制系统的要求也越来越高,使得越来越多的控制部分需要用可编程控制器来实现。 本课题结合任务书的要求,以音乐喷泉为研究对象,采用三菱PLC作为喷泉的控制器。设计的控制方式有两种:一种是固定程序运行方式。是按事先设计好的步骤一步一步进行,循环执行。另一种控制方式是通过音乐控制喷泉。是通过PLC的中断程序采集播放音乐的音频信号,PLC对采集的音频信号进行标准化算法,将运算的数据转换成模拟量,通过模拟量输出口输出去控制变频器的输出频率,从而控制水泵转速,达到控制喷泉水柱的高低跟随音乐强弱的变化。 本次设计对音乐喷泉控制系统的总体功能进行了分析,并且对可编程控制技术、变频控制技术的应用、发展趋势作了简要介绍,以及音乐喷泉控制总体设计方案、电气系统的整体设计和PLC程序设计思路、变频参数设置。本次设计改善了音乐喷泉系统的控制品质,提高了音乐喷泉控制系统的稳定性。 关键词:音乐喷泉,控制系统,可编程控制器,变频器

ABSTRACT ABSTRACT In recent years, music fountain is the emergence of a garden building combined with a fancy watch a product, its collection of sound, light, color, shape, and generates kaleidoscope waterscape. Along with the rapid development of the programmable controller, music fountain is becoming more and higher to the requirement of control system; make more and more need to use PLC to realize control part. This topic combined with the requirements of the specification, with music fountain as the research object; adopt Mitsubishi PLC as the controller of the fountain model. Design of the control method has two kinds: one is fixed program operation mode. According to design a good steps in advance step by step, execution cycles. Another way of control is through the music fountain control. By PLC interrupt program audio signal collection and play music, audio signal of PLC to standardize algorithm, the algorithm of data into analog and output by analog output to control the output frequency of frequency converter, so as to control water pump speed, to control the fountain water column height to follow music strength changes. The design of music fountain control system's overall function is analyzed, and the programmable control technology, the application of variable frequency control technology, the development trends are briefly introduced, as well as the music fountain control overall design, the overall design of the electric system and PLC program design and parameter setting of inverter. This design improves the music fountain system control quality; improve the stability of music fountain control system. KEY WORDS: Musical fountain,Control system,PLC,frequency

— 内容摘要 随着电子技术的发展,可编程控制器(以下简称PLC)不断更新、发展,PLC控制是自动控制中最常见控制方式之一,自动门就是自动控制应用的一典型例子,由于可编程控制器具有很好的处理自动门的开关控制及良好的稳定性,而且可以很简单的改变控制的方式,因此,自动门的生产商家很多都运用PLC来做门的控制器。目前自动门在日常生活中运用越来越广泛。 索引关键词:PLC 变频器驱动装置感应器 , — ] \

目录 第一章绪论 (1) 国内外自动门发展现状 (1) 本课题研究的内容 (1) 本课题研究的目的和意义 (2) 第二章自动门控制系统总体方案设计 (3) 自动门的功能需求分析 (3) 系统设计的基本步骤 (4) 自动门技术参数的确定 (4) 自动门的机械传动机构设计 (4) 第三章自动门硬件系统的设计 (5) 控制系统结构设计 (5) 可编程控制器(PLC)的选型 (6) 驱动装置的选型 (8) 变频器的选型 (9) 感应开关的选型 (11) 后记 (12) 参考文献 (13)

自动门控制系统的设计 第一章绪论 国内外自动门发展现状 在国外,进入90年代以来,自动化技术发展很快,技术已经相对成熟,并取得了惊人的成就,自动化技术是自动门的重要部分。在现代人们生活中自动门可以节约空调能源、降低噪音、防风、防尘,同时可以使出入口显得庄重高档,因此应用非常广泛。 随着我国经济的飞速发展,自动门在人们的生活中的运用越来越广泛,自动门适合于宾馆、酒店、银行、写字楼、医院、商店等,使用自动门。但在国内,自动门的自主研发尚处于初级阶段。在自动门控制系统的设计中,稳定、节能、环保、安全及人性化是需要首先考虑的因素。 由于门体的重量及体积不同会对自动门驱动和传动系统提出不同的要求,所以各种自动门又可以分为重型自动门和轻型自动门。 客流量的差异会对自动门的使用产生很大影响,因此,自动门还可以分为一般自动门和可频繁使用的自动门。 自动门根据使用的场合及功能的不同可分为自动平移门、自动平开门、自动旋转门、自动圆弧门、自动折叠门等,其中平开门用的场合较少,旋转门由于昂贵而且非常庞大,一般只用于有需要的高档宾馆,自动平移门使用得最广泛,大家一般所说的自动门、感应门就是指自动平移门,目前市场上流行的平移型自动门一般是两开,这种门的特点是简单易控,维护方便。 自动平移门最常见的形式是自动门内外两侧加感应器,当人走近自动门时,感应器感应到人的存在,给控制器一个开门信号,控制器通过驱动装置将门打开。当人通过门之后,再将门关闭。由于自动平移门在通电后可以实现无人管理,既方便又提高了建筑的档次,于是迅速在国内外建筑市场上得到大范围的普及。 自动门的控制方法很多,从控制器的不同来分,有传统的继电器控制,即通过按钮和复杂的接线安装来控制;智能控制器控制,即通过运用现代自动化设备来控制,它具有稳定性高,安全等优点,因此被很多生产厂商所运用。由于继电器逻辑控制的自动门系统因存在许多缺陷而逐步被智能控制器控制控制的自动门所淘汰。 在智能控制器的选择上,自动门的主控器有微电脑控制器控制和可编程控制(PLC)控制,微电脑控制主要有体积小、安装方便等特点,目前有许多厂家采用此种方式生产自动门,PLC控制的特点是稳定型高、维护方便,目前许多大型的商场的自动门都是由这种方式来控制。 本课题研究的内容 本设计将在以下几个方面对自动门的控制系统进行研究和论证。

一、控制要求 1.1 控制对象介绍 自动送料装车系统是用于物料输送的流水线设备,主要是用于煤粉、细砂等材料的运输。 自动送料装车系统一般是由给料器、传送带、小车等单体设备组合来完成特定的过程。这类系统的控制需要动作稳定,具备连续可靠工作的能力。通过三台电机和三个传送带、料斗、小车等的配合,才能稳定、有效率地进行自动送料装车过程。如下图所示:

1.2 控制原理 自动送料装车系统是通过电机和限位开关来控制的。称重开关S2控制汽车开来或开走。三台电机控制三个传送带。进料开关K1控制控制进料与否。检测开关S1控制料斗中物料的空满。 另外,在S2处增设两个七段数码管,用来统计每日的装车数。装车数的统计采用脉冲计数的方法进行。脉冲计数方法是当装料车装满时S2断开后,开始定时放送脉冲;当S2闭合时停止发送脉冲。一个脉冲的宽度即为一辆汽车。用两个数码管计数,所计的数即为装车数。 当S2接通时,红灯L1亮,绿灯L2灭,传送电动机M3运行,传送电动机M2延迟M3电动机2S运行,送料电动机M1延迟M2电动机2S运行,料斗K2延

迟M2电动机2S打开出料。当料满后(S2断开后),料斗K2关闭,电动机M1延时2S后关断,M2在M1停后2S后停止,M3在M2停止后2S后停止,L2灯亮,L1灯灭,此时汽车可以开走。 1.3 自动送料装车系统的启停过程示意图 该图中从上到下是启动顺序,从下到上是停止顺序。 1.4 控制要求 初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料,料斗K2,电动机M1,M2,M3皆为OFF。当汽车到来时(S2接通表示),L1亮,L2灭,M3运行,电动机M2在M3通2S后运行,M1在M2通2S后运行,K2在M1通2S后打开出料。当物料满后(用S2断开表示),料斗K2关闭,电动机M1延时2S后关断,M2在M1停2S后停止,M3在M2停2S后停止,L2亮,L1灭,表示汽车可以开走。 设计要求:当料不满(S1为OFF,灯灭),料斗开关K2关闭(OFF),灯灭,不出料,进料开关K1打开(K1为ON)进料,否则不进料。当汽车到来时M3运行,电机M2在M3运行2S后运行,M1在M2运行2S后运行,K2在M1运行2S

课程设计 课程名称传感器原理及工程应用 专业班级测控技术与仪器 姓名朱广申 学号 2 齐鲁工业大学课程设计专用纸成绩 课程名称传感器原理及工程应用指导教师孙凯 院 (系) 电气学院专业班级测控13-1 学生姓名朱广申学号 2 设计日期 2016、3、3 课程设计题目自动门控系统设计 摘要 随着电子技术的发展,可编程控制器(以下简称PLC)不断更新、发展,PLC控制就是 自动控制中最常见控制方式之一,自动门就就是自动控制应用的一典型例子,由于可编 程控制器具有很好的处理自动门的开关控制及良好的稳定性,而且可以很简单的改变控 制的方式,因此,自动门的生产商家很多都运用PLC来做门的控制器。目前自动门在日常 生活中运用越来越广泛。 关键词:PLC,变频器,驱动装置,感应器。

目录 摘要.................................................... 错误!未定义书签。引言.. (2) 1、概述.................................................. 错误!未定义书签。 1、1 国内外自动门发展现状 (2) 1、2 本课题研究的内容 (3) 1、3 本课题研究的目的与意义 (4) 2、自动门控制系统总体方案设计 (4) 2、1 自动门的功能需求分析 (4) 2、2 系统设计的基本步骤................................... 错误!未定义书签。 2、3 自动门技术参数的确定 (6) 2、4 自动门的机械传动机构设计 (7) 3、自动门硬件系统的设计.................................. 错误!未定义书签。 3、1 控制系统结构设计 (7) 3、2 可编程控制器(PLC)的选型 (8) 3、2、1 PLC概述 (8) 3、2、2可编程控制器(PLC)的选型 (9) 3、3 驱动装置的选型 (11) 3、4 变频器的选型 (12) 3、4、1 变频器原理 (12) 3、4、2 变频器的选型 (12) 3、4、3 变频器的参数设定 (13) 3、5 感应开关的选型 (14) 3、6 自动门系统I/O分配表 (15) 3、7 控制系统的电气接线 (16) 3、8结束语 3、9参考文献 齐鲁工业大学课程设计专用纸(附页)

. 1 城市职业学院 毕业设计(论文) 论文题目:基于PLC的自动送料小车控制设计所属系部: 指导老师:职称: 学生:学号: 专业: 城市职业学院制

. 1 摘要 可编程序控制器(Programmable controller)简称PLC,由于PLC 的可靠性高、环境适应性强、灵活通用、使用方便、维护简单,所以PLC的应用领域在迅速扩大。近几年来,PLC的成本下降,功能又不段增强,所以,目前PLC在国外已被广泛应用于各个行业。 本设计是实现手动进给和自动转换车,改变过去简单手动进给车,减少人工,提高生产效率,实现自动化生产! 关键词:PLC;送料小车;控制;程序设计

. 1 目录 前言 (1) 第一章控制系统介绍和控制过程要求 (1) 1.1 控制系统在送料小车中的作用与地位 (1) 1.2 控制系统介绍 (1) 第二章送料小车系统方案的选择 (3) 2.1 可编程控制器PLC的优点 (3) 2.2 小车送料系统方案的选择 (4) 第三章STEP7-Micro/WIN32编程软件介绍及功能 (6) 3.1 STEP7-Micro/WIN32编程软件介绍 (6) 3.2、基本功能 (6) 3.3、其他功能 (7) 第四章基于PLC的送料小车接线图及梯形图 (8) 4.2 PLC端子接线图 (10) 4.3 梯形图分段设计 (11) 4.4 程序运行原理说明调试与完善 (17) 4.5 系统总梯形图设计 (17) 4.6 小车程序设计 (22) 结论 (27)

. 1 辞 (29) 参考文献 (30)

. 1 前言 控制系统的发展已经很成熟,应用围涉及各个领域,例如:机械、汽车制造等。PLC以其可靠性高、抗干扰能力强、编程简单、使用方便、控制程序可变、体积小、质量轻、功能强和价格低廉等特点,在机械制造、冶金等领域得到了广泛的应用。 送料小车控制系统采用了PLC控制。从送料小车的工艺流程来看,其控制系统属于自动控制与手动控制相结合的系统,因此,此送料小车电气控制系统设计具有手动和自动两种工作方式。我在程序设计上采用了模块化的设计方法,这样就省去了工作方式程序之间复杂的联锁关系,从而在设计和修改任何一种工作方式的程序时,不会对其它工作方式的程序造成影响,使得程序的设计、修改和故障查找工作大为简化。

- 学院:电子与信息工程学院 专业:电气工程及其自动化 课程名称:花式喷泉的PLC控制设计 指导教师:刘芳梅 学生学号:华进049 段石磊096 付成028

1喷泉介绍 常见的几种花样喷泉 随着时代的发展,科技水平的提高,城市的喷泉设备已经十分先进,各种音乐喷泉、程控喷泉、激光喷泉已经层出不穷,变化多端。规模可大可小,射程可高可低,喷出的水,大者如珠,细者如雾,变化万千,引人入胜。喷泉,使静水变为动水,使水也有了灵魂,又辅之以各种灯光效果,使水体具有丰富多彩的形态,可以缓冲、软化城市中“凝固的建筑物”和硬质的地面,以增加城市环境的生机,有益与身心健康并能满足视觉艺术的需要。大型城市广场中的人工动态喷泉,也多来自自然的种种水态,如瀑布、水帘、溢流、溪流、壁泉等,随着科学技术的发展进步,各种喷泉真是花样翻新、层出不穷,几乎达到了人们随心所欲创造各种晶莹剔透、绚丽多姿动态水景的程度。喷泉在当今时代,已经形成了一道独特的人文景观。下面是一些我们日常生活中常见的喷泉: 音乐喷泉是音乐和喷泉的结合,音乐是喷泉的主题,喷泉是音乐内涵的表达,如图1-1 图1-1音乐喷泉 程控喷泉是按照预先编辑的程序定时变换喷水造型,如图1-2。 图1-2程控喷泉 跑动喷泉是按照时序控制喷水,构成各种跑动、跳动、波动等形态,变化多端,如图1-3 图1-3跑动喷泉

可是用单片机通过可控硅作为功率开头元件实现花样喷泉时存在下面的缺点: 1、需要较多的保护电路;2、程序的增减不灵活;3、抗干扰能力差; 4、功率因数低。 而采用PLC能有效的解决这些问题,同时PLC具有较强的自诊断功能,能迅速方便检查出故障,缩短检修时间,确保控制系统的可靠性,稳定性。 花样喷泉的动作状态 1.按下启动按钮,喷泉开始工作;按下停止按钮,喷泉停止工作; 2.喷泉的工作方式由花样选择开关和单步/连续开关决定; 3.当单步/连续开关在单步位置时,喷泉只能按照花样选择开关设定的方式,运行一个循环; 4.花样选择开关用于选择喷泉的喷水花样,考虑以下4种喷水花样: 花样选择开关在位置1时,按下启动按钮后,4号喷头喷水,延时2s后,3号喷头喷水,在延时2s后,2号喷头喷水,又延时2s后,1号喷头喷水。18s后,如果为单步工作方式,则停下来;如果为连续工作方式,则继续循环下去。 花样选择开关在位置2时,按下启动按钮后,1号喷头喷水,延时2s后,2号喷头喷水,在延时2s后,3号喷头喷水,又延时2s后,4号喷头喷水。30s后,如果为单步工作方式,则停下来;如果为连续工作方式,则继续循环下去。 花样选择开关在位置3时,按下启动按钮后,1号、3号喷头喷水,延时3s后,2号、4号喷头喷水,同时1号、3号喷头停止喷水。如此交替运行15s后,4组喷头全部喷水,30s后,如果为单步工作方式,则停下来;如果连续工作方式,则继续循环下去。 花样选择开关在位置4时,按下启动按钮后,按照1->2->3->4的顺序,依次间隔2s喷水,然后一起喷水。30s后,按照 1->2->3->4的顺序,依次间隔2s停止喷水。在经1s延时,按照4->3->2->1的顺序,依次间隔2s 喷水,然后一起喷水,30s后停止。如果为单步工作方式,则停下来;如果为连续工作方式,则继续循环下去。 2 PLC的研究现状 PLC的应用领域 目前PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况大致可归纳为如下几类: 1、开关量的逻辑控制 这是PLC最基本、最广泛的应用领域,它取代传统的继电器电路,实现逻辑控制、顺序控制,既可用于单台设备的控制,也可用于多机群控及自动化流水线。如注塑机、印刷机、订书机械、组合机床、磨床、包装生产线、电镀流水线等。 2、模拟量控制 在工业生产过程当中,有许多连续变化的量,如温度、压力、流量、液位和速度等都

自动门及其控制系统简介 摘要:门是伴随着人们的文明而诞生的,随着科学的发展,门的种类越来越多,技术也越来越复杂。自动门从理论上理解应该是门的使用观念的延伸,是人们根据需要对门的功能的提升和完善。所以对自动门的认识应该从人对门功能的要求开始。作为建筑物一部分的门,从最基本的意义上讲,要同时满足隔离外部环境和不妨碍人的通行这两种要求。因此门体本身应牢固、密封。 自动门是随着人们对生活条件的不断追求、科技的不断发展应运而生的高科技产品,因此,它具备了普通门所没有的优势:雅观漂亮,而且使用管理起来更加的安全、方便、舒适,通电后可以实现无人看管,同时又可节约空调能源、防风、防尘、降低噪音,既方便又提高了建筑的档次。因此自动门被广泛的应用于大型商场、银行、大酒店、机场、办公大厦等各种大型的公共场所。 本文通过结合PLC控制系统的简介及各种普遍应用的自动门的特点,对由PLC 作为控制系统的自动门的概况、主要分类、组成、原理、软硬件控制系统、PLC 程序的编写等都进行了一定的介绍。 关键词:自动门;PLC;控制;编程 Abstract: The door is accompanied by the birth of human civilization, with the development of science, the types of doors more and more, technology is more complex. Automatic doors from the theoretical understanding of the concept should be an extension of the use of the door, door people as needed to enhance and improve the function. Therefore, the understanding of the automatic door to door should be functional requirements from the beginning people. As part of the building door, from the most basic sense, isolated from the external environment to meet people and do not hinder the passage of these two requirements. Thus door itself should be firmly sealed. Automatic door is the living conditions as people continue to pursue the development of science and technology came into being in the high-tech products, so it does not have the advantages of ordinary doors: decency beautiful, but it is more secure use and management, convenience, Comfort, power can be achieved after the unattended while at the same energy saving air conditioning, wind, dust, noise reduction, convenient and improve the grade of the building. Therefore, automatic doors are widely used in large shopping malls, banks, large hotels, airports, office buildings and other large public places. In this paper, combined with PLC control system and a variety of widely used

毕业设计(论文)任务书 专业电气自动化 一、课题名称:基于PLC的自动配料系统设计 二、主要技术指标:系统配料精度:±1%,首尾滚筒距: 2~6m,常用带速: 0.01-0.05m/s 物料密度0.75~2.0t/h,灵敏度:2mv/v 准确度等级:c3级综合误差:±0.02%最大 称量最大安全负荷: 150%最大称量极限过负荷:200%最大称量,称重传感器输入信 号范围 0~30mv,速度传感器输入信号范围: 0~20Hz, RS485串行通讯接口。 4、操作界面要求显示每种物料的下料设定值、实际下料值;通过界面上设置的启动、停车 按钮实现整个系统的开停。 [2]章皓,王先忧,应力刚.可编程控制器在配料自动控制系统中的应用[J].机电工程 [3]秦益霖,MPS课程项目 [4]段梅,李新,PLC在混料控料系统的应用[J]。1997,23(10):30—32,41 [5]张本举,自动配料系统的设计,中国铝业中州分公司计控室,2000年 学生(签名)2010 年 5 月7 日 指导教师(签名)2010 年5 月10 日 教研室主任(签名)2010 年5 月10 日

系主任(签名)2010 年 5 月12 日

毕业设计(论文)开题报告

基于PLC的自动配料系统设计目录 摘要 Abstract 第1章课题来源背景 (1) 1.1.1 课题来源……………………………………………………………………1.1.2 研究的目的和意义…………………………………………………………1.2 设计任务与总体方案的确定………………………………………………. 1.2.1 设计任务……………………………………………………………………… 1.2.2 总体设计方案的确定……………………………………………………… 第2章PLC概述 (1) 2.1 PLC的发展历史................................................. (3) 2.2 PLC的硬件和软件 (4) 2.3 PLC的通讯联网…………………………………………………………… 2.4 PLC的注意事项.....................................................................第3章配料系统简介. (5) 3.1 自动配料系统的特点及优点 (6) 3.2 自动配料系统的组成 (8) 3.3 配料技术的最新进展 (11) 第4章自动配料系统设计 (14) 4.1 称重方式选择 (14) 4.2 给料方式选择…………………………………………..……….. ………….1 5. 4.3 生产线结构 (16) 4.4 配料系统的组成……………….………………………..…………………... 4.5 输送装置的设计………………………………..…………………………….. 4.6 计量系统的设计........................................................................ 第5章控制系统的硬件设计. (19) 5.1 PLC的选配 (19) 5.2 S7—200的特征 (20) 5.3 S7—200的主要组成部件 (23) 第6章系统的软硬件设计 (30) 第7章系统的监控组态 (43) 第8章结束语 (58) 参考文献

《电气控制与可编程控制技术》 课程设计 (2009级本科) 系(部)院:物理与机电工程学院 专业:电气工程及其自动化 作者姓名: 指导教师:职称:副教授 完成日期:2012 年12 月14 日

课程设计任务书

目录 一、引言 (1) 二、设计目的 (1) 三、设计任务及要求 (1) 3.1 设计要求: (1) 3.2 设计任务: (2) 四PLC的选型 (3) 4.1 PLC的选型原则 (3) 4.2 PLC选型 (4) 五、硬件设计 (4) 5.1设计步骤: (4) 5.2 PLC的I\O分配表 (4) 5.3 控制面板图 (5) 5.4系统I/O口接图 (6) 六控制程序设计 (7) 6.1控制程序流程图设计 (7) 6.2 程序说明 (7) 6.3 程序梯形图 (7) 七系统仿真与调试 (11) 7.1仿真及调试的步骤 (11) 7.2 过程演示 (11) 八总结 (14)

九参考文献 (15)

一、引言 在游人和居民经常光顾的场所,如公园、广场、旅游景点及一些知名建筑前,经常会修建一些喷泉供人们休闲、观赏。这些喷泉按一定的规律改变喷水式样,如果再与五颜六色的灯光相配合,在和和谐优雅的音乐中,更使人心旷神怡,流连忘返。利用PLC 控制喷泉喷水方式,产生各样的样式。在系统的硬件组成以及软件的实现,通过PLC 控制电磁阀开关来决定喷水的效果,供人们休闲、观赏。 自动喷泉控制的实现方法很多,本设计题目为基于可编程控制器(PLC )的喷泉控制系统,用PLC 进行控制不仅能够进行多种水型切换,而且能将各种水型、灯光按预先设定的排列组合进行控制程序的设计,通过计算机运行控制程序发出控制信号,使水型、等过实现多姿多彩的变化。通过上位机(PC )与PLC 之间的通讯来监控喷泉的状态与效果,进而控制电动机,以达到顺利实现工业控制的要求及目的,同时还要达到低功耗、高性价比、运行可靠等基本要求。 二、设计目的 通过对自动喷泉PC -PLC 控制系统的工作原理的分析、系统设计、编程、及上机调试工作的实践,了解电器控制系统的一般设计思路,熟悉和掌握外围电路系统和软件设计的方法,并掌握利用PC 对PLC 工作状况进行监控的方法。 三、设计任务及要求 3.1 设计要求: 有16个彩灯代表16个喷头,有4个选择按钮,如下图1-1所示。采用S7-200PLC 进行控制,实现四种以上的自动喷泉花样。 彩 灯 按钮 SB1SB2SB3SB4

《机电控制与可编程控制器技术》课程设计报告 题目:基于PLC的自动门控制系统设计 学生姓名: 学号: 电大分校: 学生所在单位: 指导教师: 二○一四年十一月

目录 一、引言 (2) 二、PLC的概述 (3) 三、自动门电气控制系统 (3) 3.1电气控制系统主电路图 (3) 3.2工作方式 (4) 四、设计要求 (4) 五、PLC控制系统硬件选择 (5) 5.1自动门控制系统I/O地址分配图 (6) 5.2 PLC外围接图 (7) 六、PLC控制系统软件的设计 (8) 6.1梯形图的设计 (8) 七、程序调试 (10) 7.1联机模拟调试 (10) 7.1.1调试的现象 (10) 八、总结 (11) 参考文献 (11)

摘要:以自动感应门为研究对象,设计PLC外部硬件电路和软件程序,使控制系统更加智能化、人性化。综合了自动门的简洁、简单的要求,在本课题中主要研究自动平移门,本课题设计的自动平移门具有自动开门功能和分时间段控制功能以及配备安全防夹人光线、后备电源等辅助装置来满足商场等人流众多的场所的高效率、高安全性的要求。 关键词:PLC;自动门;梯形图;控制系统; 一、引言 进入90年代以来,自动化技术发展很快,技术已经很成熟,并取得了惊人的成就,自动化技术是自动门的重要部分。在现在人们生活中自动门可以节约空调能源、降低噪音、防尘、防风,同时可以使出入口显得很庄重高档,因此自动门在人们的生活中的运用越来越广泛,自动门适合于宾馆、酒店、银行、写字楼、医院、商店等。使用中自动门的控制方法较多,但在实际中相当多的自动门系统一般采用继电器逻辑控制,这种控制方式故障率高、可靠性低、维修不方便等缺点。而在自动门控制系统的研究设计中,稳定、安全可靠及人性化是首先考虑的

航空大学课程设计 题目: 基于PLC的自动配料系统专业: 自动化 班级:110441班 学号: 姓名: 指导老师:

摘要 自动配料系统是集输送、计量、配料、定量等功能于一体的动态计量系统,在建材、化工、冶金、矿山、电力、食品、饲料加工等行业中得到广泛应用。随着科学技术的发展,工业化程度的提高,常需要对自动配料系统中输送的流量进行调节、控制达到准确的配比。 本论文主要针对自动配料系统恒流量控制达到配比的控制要求,设计一套基于PLC的自动配料系统,并使用触摸屏开发运行管理界面。自动配料系统由可编程控制器(PLC)、变频器、皮带驱动电动机、称重传感器等构成。系统包含三台皮带驱动电动机,它们根据需要依次顺序启动。采用变频器实现对三相电动机的变频调速。称重传感器对物料进行称重并实时计量,PLC计算出实时流量及累计流量,比较设定值与实际流量的偏差经PID调节改变输出信号以控制变频器对皮带驱动电动机的速度调节,从而实现恒流量控制,并对系统进行监控。 关键词:自动配料,变频调速,PID调节,PLC

目录 摘要 ....................................................................................................................................................... I Abstract................................................................................................................................................ I I 第一章绪论 (1) 1.1 课题背景及意义 (1) 1.2 自动配料系统 (1) 1.2.1 电子皮带秤 (1) 1.2.2 可编程控制器(PLC) (2) 1.2.3 变频器 (3) 1.3 本课题主要研究容 (3) 第二章自动配料系统理论分析及方案确定 (5) 2.1 自动配料系统理论分析 (5) 2.1.1 电子皮带秤称重原理 (5) 2.1.2 流量控制原理 (6) 2.2 自动配料系统控制方案的确定 (8) 2.2.1 自动配料系统控制方案的确定 (8) 2.2.2 自动配料系统的组成及控制原理 (8) 第三章自动配料系统的硬件设计 (11) 3.1 系统主要配置的选型 (11) 3.1.1 皮带驱动电动机的选型 (11) 3.1.2 PLC及其扩展模块的选型 (11) 3.1.3 变频器的选型 (13)

安徽机电职业技术学院 基于PLC控制的花样喷泉 毕业生姓名: 指导教师、职称: 学号: 专业名称:生产过程自动化技术

目录 目录 (1) 引言.......................................................................................... 错误!未定义书签。 一. PLC 概述............................................................................. 错误!未定义书签。 1.1 PLC 的产生................................................................... 错误!未定义书签。 1.2 PLC 的结构................................................................... 错误!未定义书签。 1.3 PLC 的应用领域............................................................ 错误!未定义书签。 1.3.1 开关量的逻辑控制............................................... 错误!未定义书签。 1.3.2 模拟量控制 (3) 1.3.3 运动控制............................................................. 错误!未定义书签。 1.3.4 过程控制 (4) 1.3.5 数据处理............................................................. 错误!未定义书签。 1.3.6 通信及联网 (5) 1.4 PLC 的应用特点 (5) 1.4.1 可靠性高 (5) 二、概述及设计目的 (7) 2.1 概述 (7) 2.2 设计目的 (7) 2.3 研究思路和方法 (8) 三、花样喷泉系统的设计 (9) 3.1 PLC 型号的选择 (9) 3.1.1 合理的结构型式 (9) 3.1.2 安装方式的选择 (9) 3.1.3 相应的功能要求 (10) 3.1.4 响应速度要求 (10) 3.1.5 系统可靠性的要求 (10) 3.1.6 机型尽量统一 (11) 四、PLC 的工作原理 (12) 4.1 扫描技术 (12) 4.2 输入采样阶段 (12) 4.3 用户程序执行阶段 (12) 4.4 输出刷新阶段 (13) 五、花样喷泉I/O 分配表及程序设计 (14) 5.1 I/O 分配表 (14) 5.2 程序初始化 (15)

自动门控制系统PLC设计 专业 班级 姓名 学号 指导老师 目录 引言 (2) 一、自动门控制系统总体方案设计 (3) 1.1自动门的功能要求分析 (3) 1.2系统设计的基本步骤 (3) 二、控制系统结构设计 (4) 三、功能器件的工作原理 (4) 3.1自动感应门机的基本工作原理 (4) 3.2行程开关(限位开关)的工作原理 (5) 3.3光电开关介绍 (5) 四、自动门控制软件设计 (6)

4.1自动门控制软件设计 (6) 4.2 plc自动门控制软件设计 (7) 4.3程序流程图 (8) 4.4梯形图 (9) 4.5I/O分配表 (10) 4.6指令表 (10) 4.7过程分析 (11) 结束语 (12) 引言 在经济飞速发展的中国,高楼耸立的大都市里的大厦、宾馆、酒店、银行、商场、写字楼,自动门以经是随处可见。自动门的工作方式是通过自动门内外两侧的感应开关来感应人的出入,当人走进自动门时,感应开关感应到人的存在,给控制器一个开门信号,控制器通过驱动装置将门打开。将人通过之后,再将门关闭。由于自动门在通电后可以实现无人管理,不但能给我们带来人员进出方便、节约空调能源、防尘、防风、降低噪音等好处,更令我们的大门增添了不少高贵典雅的气息。 自动门在国外早以得到普遍应用,在我国也以优异的性能逐步得到大家的认同,中国已经迎来了自动门发展的黄金时期。

自动门的性能优劣主要取决于它的控制装置,早期的自动门控制系统采用继电器逻辑控制,造成安装繁琐、体积大、不稳定、不易维修的缺点已逐步被淘汰。 目前自动门及其自动化行业最稳定的控制装置是可编程控制器(简称PLC),PLC 是一种专门为工业环境下应用而设计的数字运算操作的电子装置。它采用可编程控制器的储存器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数、算数运算等操作的指令,并能通过数字式或逻辑式和开关量的逻辑控制的输入和输出,控制个种类型的机械或生产过程。PLC可靠性高,抗干扰能力强,功能完善,实用性强,系统的设计、建造工作量小,维护方便,容易改造,体积小,重量轻,能耗低等优点。目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。因此运用PLC控制自动门具有较高的可靠性,维修方便等特点,因此,进行自动门的PLC控制系统设计,可以推动自动门行业的发展,扩大PLC在自动化行业乃至整个自动化行业的应用,具有一定的经济和理论研究价值。 一、自动门控制系统总体方案设计 1.1自动门的功能要求分析 1)当有人由内到外或由外到内通过光电检测开关时,开关上有电流通过(光电检测开关是脉冲触发须对其自锁)由于开门限位开关常闭, 所以线圈上有电通过,电动机正转,到达开门限位开关位置时,电机停 止运行。 2)当自动门到开门限位开关位置时启动延时定时器2秒后,自动进入关门过程,电动机反转,当门移动到关门限位开关时,电机停止运 行。