Al-Mg-Si (Aluminum-Magnesium-Silicon)

V.Raghavan

The compilation of the experimental data on this ternary system by [1995Vil]includes a liquidus projection and 15vertical sections from [1977Sch]and partial isothermal sections at 1050,800,460,430,427,400,and 300°C from several sources.Subsequent to the thermodynamic assess-ment of this system by [1992Cha],new assessments were reported by [1997Feu,2005Lac].

Binary Systems

The Al-Mg phase diagram [2003Cze]has the following intermediate phases:Mg 2Al 3(cubic,denoted b ),R or e (rhombohedral)and Mg 17Al 12(A 12-type cubic,denoted c ).The Al-Si phase diagram is a simple eutectic system with the eutectic at 577°C and 12.2at.%Si.

In the Mg-Si system,[1997Feu]performed calorimetric studies to determine the enthalpies of formation and fusion,and the heat capacity of Mg 2Si and the enthalpy of mixing of liquid Mg-Si alloys.The new experimental results were used in the optimization of the Mg-Si phase diagram by computation.The diagram depicts a stoichiometric

compound Mg 2Si (C 1,CaF 2-type cubic),with negligible terminal solid solubility.[2000Yan]developed a new thermodynamic description of the Mg-Si system that uses fewer model parameters than [1997Feu].More recently,[2004Kev]remodeled the Mg-Si description to obtain a phase diagram without an arti?cial miscibility gap in the liquid phase at high temperatures,as found in the descrip-tions of [1997Feu,2000Yan].

Ternary Phase Equilibria

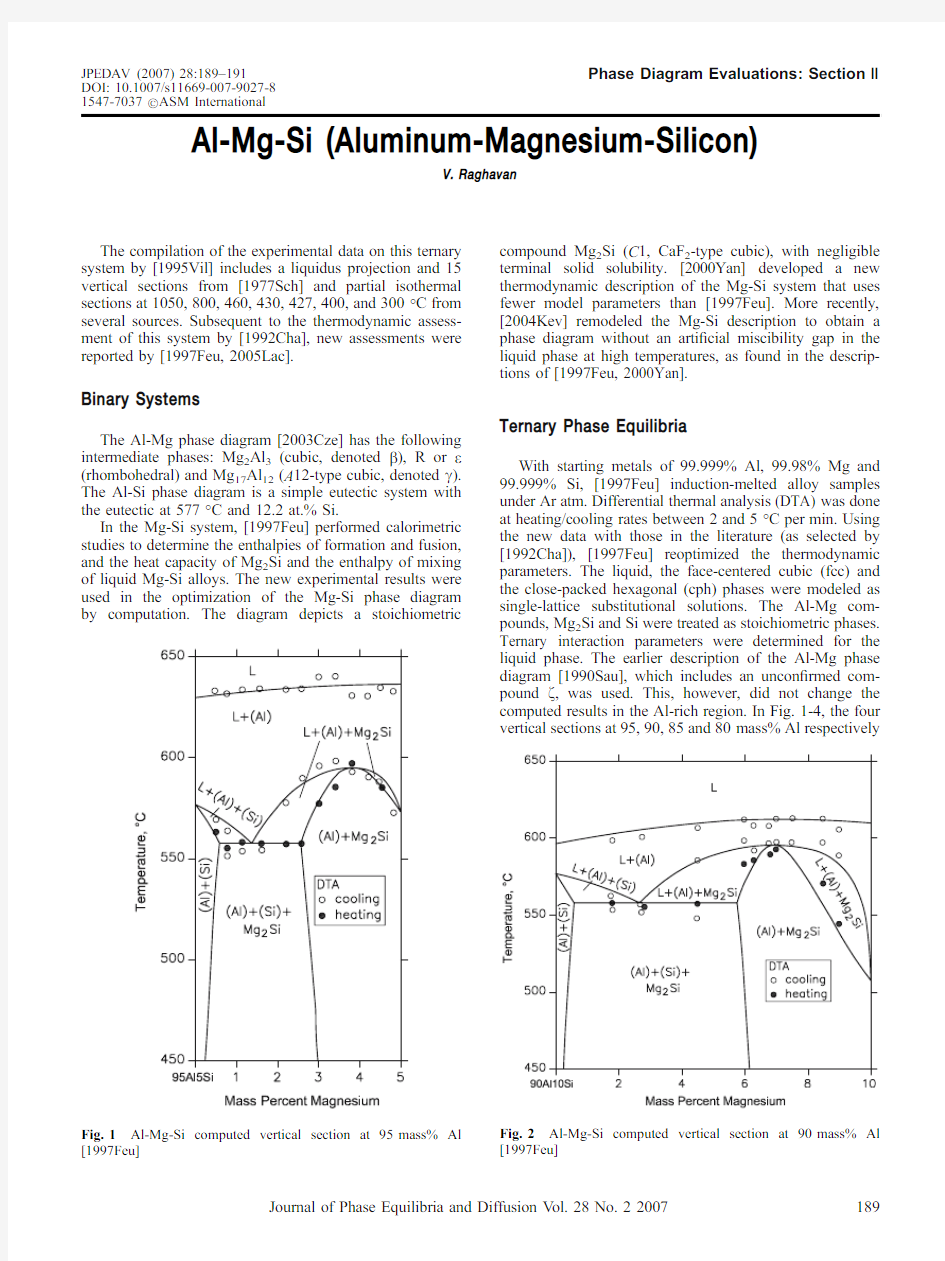

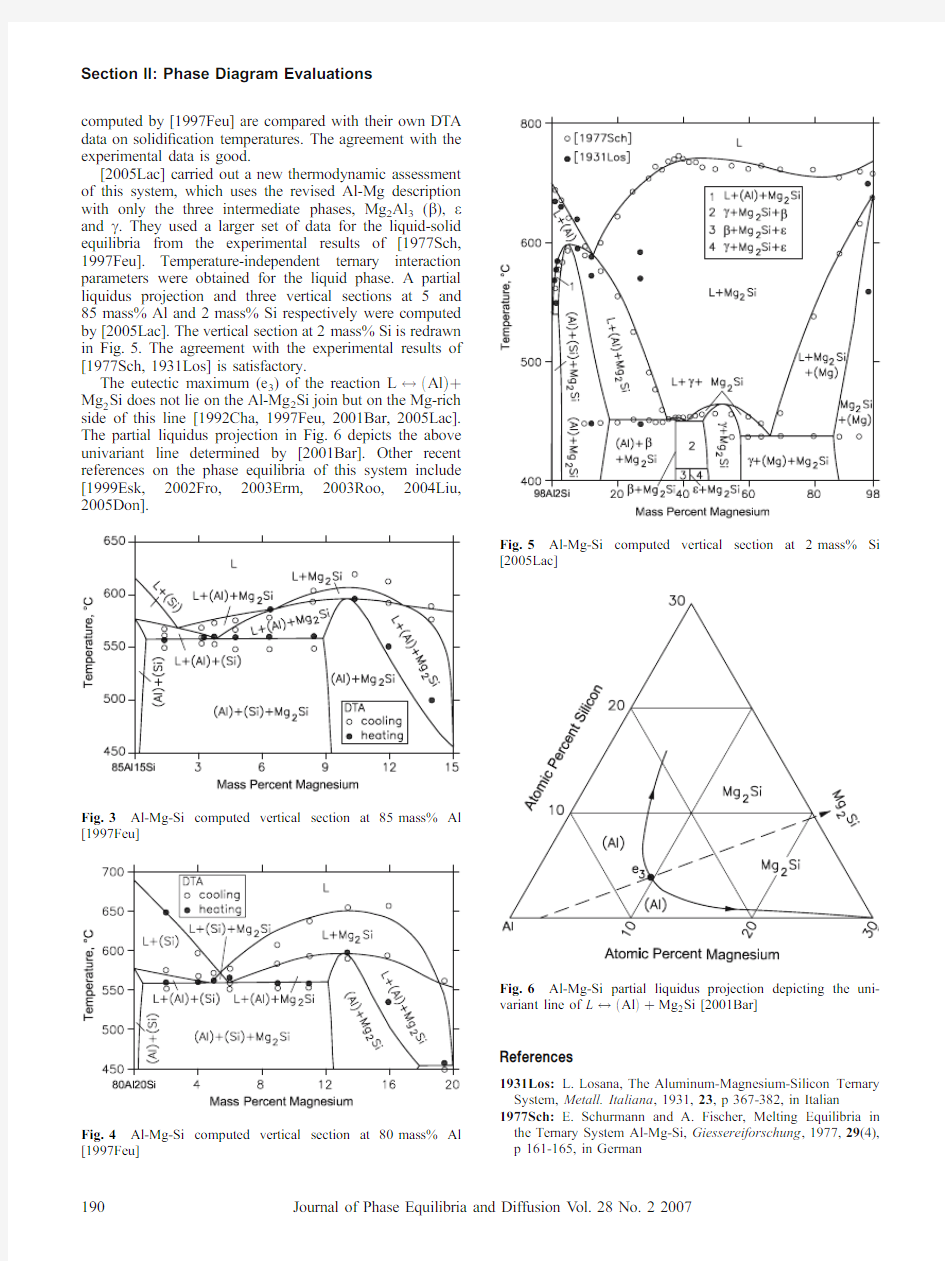

With starting metals of 99.999%Al,99.98%Mg and 99.999%Si,[1997Feu]induction-melted alloy samples under Ar atm.Differential thermal analysis (DTA)was done at heating/cooling rates between 2and 5°C per https://www.doczj.com/doc/fd7472623.html,ing the new data with those in the literature (as selected by [1992Cha]),[1997Feu]reoptimized the thermodynamic parameters.The liquid,the face-centered cubic (fcc)and the close-packed hexagonal (cph)phases were modeled as single-lattice substitutional solutions.The Al-Mg com-pounds,Mg 2Si and Si were treated as stoichiometric phases.Ternary interaction parameters were determined for the liquid phase.The earlier description of the Al-Mg phase diagram [1990Sau],which includes an uncon?rmed com-pound f ,was used.This,however,did not change the computed results in the Al-rich region.In Fig.1-4,the four vertical sections at 95,90,85and 80mass%Al

respectively

Fig.1Al-Mg-Si computed vertical section at 95mass%Al

[1997Feu]Fig.2Al-Mg-Si computed vertical section at 90mass%Al [1997Feu]

JPEDAV (2007)28:189–191

DOI:10.1007/s11669-007-9027-81547-7037óASM International

Phase Diagram Evaluations:Section II

Journal of Phase Equilibria and Diffusion V ol.28No.22007189

computed by [1997Feu]are compared with their own DTA data on solidi?cation temperatures.The agreement with the experimental data is good.

[2005Lac]carried out a new thermodynamic assessment of this system,which uses the revised Al-Mg description with only the three intermediate phases,Mg 2Al 3(b ),e and c .They used a larger set of data for the liquid-solid equilibria from the experimental results of [1977Sch,1997Feu].Temperature-independent ternary interaction parameters were obtained for the liquid phase.A partial liquidus projection and three vertical sections at 5and 85mass%Al and 2mass%Si respectively were computed by [2005Lac].The vertical section at 2mass%Si is redrawn in Fig.5.The agreement with the experimental results of [1977Sch,1931Los]is satisfactory.

The eutectic maximum (e 3)of the reaction L $eAl TtMg 2Si does not lie on the Al-Mg 2Si join but on the Mg-rich side of this line [1992Cha,1997Feu,2001Bar,2005Lac].The partial liquidus projection in Fig.6depicts the above univariant line determined by [2001Bar].Other recent references on the phase equilibria of this system include [1999Esk,2002Fro,2003Erm,2003Roo,2004Liu,2005Don].

References

1931Los:L.Losana,The Aluminum-Magnesium-Silicon Ternary System,Metall.Italiana ,1931,23,p 367-382,in Italian

1977Sch:E.Schurmann and A.Fischer,Melting Equilibria in the Ternary System Al-Mg-Si,Giessereiforschung ,1977,29(4),p 161-165,in

German

Fig.3Al-Mg-Si computed vertical section at 85mass%Al

[1997Feu]

Fig.4Al-Mg-Si computed vertical section at 80mass%Al

[1997Feu]

Fig.5Al-Mg-Si computed vertical section at 2mass%Si

[2005Lac]

Fig.6Al-Mg-Si partial liquidus projection depicting the uni-variant line of L $eAl TtMg 2Si [2001Bar]

Section II:Phase Diagram Evaluations

190Journal of Phase Equilibria and Diffusion V ol.28No.22007

1990Sau:N.Saunders,A Review and Thermodynamic assess-ment of the Al-Mg and Mg-Si Systems,CALPHAD,1990, 14(1),p61-70

1992Cha:N.Chakraborti and H.L.Lukas,Thermodynamic Optimization of the Mg-Al-Si Phase Diagram,CALPHAD, 1992,16(1),p79-86

1995Vil:P.Villars, A.Prince and H.Okamoto,Al-Mg-Si, Handbook of Ternary Alloy Phase Diagrams,vol4,ASM International,Materials Park,OH,1995

1997Feu:H.Feufel,T.Godecke,H.L.Lukas,and F.Sommer, Investigation of the Al-Mg-Si System by Experiments and Thermodynamic Calculations,J.Alloys Compd.,1997,247, p31-42

1999Esk:D.G.Eskin, A.Massardier,and P.Merle,A Study of High Temperature Precipitation of Al-Mg-Si Alloys with an Excess of Silicon,J.Mater.Sci.,1999,34(4), p811-820

2000Yan:X.Y.Yan,F.Zhang,and Y.A.Chang,A Thermody-namic Analysis of the Mg-Si System,J,Phase Equilibria,2000, 21(4),p379-384

2001Bar:O.M.Barabash,O.V.Sulgenko,T.N.Legkaya,and N.P. Korzhova,Experimental Analysis and Thermodynamic Calcu-lation of the Structural Regularities in the Fusion Diagram of the System of Alloys Al-Mg-Si,J.Phase Equilibria,2001, 22(1),p5-11

2002Fro:A.G.Froseth,S.J.Andersen, C.D.Marioara,P.M. Derlet,and R.Hoier,Solving the Structure of Phases in the

Al-Mg-Si Alloy System with the Help of ab initio Modeling, Mater.Res.Soc.Symp.Proc.,2002,755,p19-24

2003Cze:T.Czeppe,W.Zakulski,and E.Bielanska,Study of the Thermal Stability of Phases in the Mg-Al System,J.Phase Equilibria,2003,24(3),p249-254

2003Erm:S.V.Ermakova,K.D.Savelev,and V.M.Golod, Thermodynamic Study of Equilibrium Solidi?cation and Ther-mophysical Properties of Al-Si-Mg System Alloys,Liteinoe Proizvodstvo,2003,9(Suppl.),p9-12,in Russian

2003Roo:A.Roosz,J.Farkas,and G.Kaptay,Thermodynamics Based Semi-empirical Description of the Liquidus Surface and Partition Coef?cients in Ternary Al-Mg-Si Alloy,Mater.Sci. Forum,2003,414-415,p323-328

2004Kev:D.Kevorkov,R.Schmid-Fetzer,and F.Zhang,Phase Equilibria and Thermodynamics of the Mg-Si-Li System and Remodeling of the Mg-Si System,J.Phase Equilib.Diffus., 2004,25(2),p140-151

2004Liu:Y.Q.Liu,A.Das,and Z.Fan,Thermodynamic Predic-tions of Mg-Al-M(M=Zn,Mn,Si)Alloy Compositions Amenable to Semisolid Metal Processing,Mater.Sci.Technol., 2004,20(1),p35-41

2005Don:H.B.Dong and R.Brooks,Determination of Liquidus Temperature in Al-Si and Al-Si-Mg Alloys Using a Single-Pan Scanning Calorimeter,Mater.Sci.Eng.A,2005,A413-A414, p480-484

2005Lac:https://www.doczj.com/doc/fd7472623.html,caze and R.Valdes,CALPHAD-type Assessment of the Al-Mg-Si System,Monatsh Chem.,2005,136(11),p1899-1907 Phase Diagram Evaluations:Section II

Journal of Phase Equilibria and Diffusion V ol.28No.22007191

目录 1 绪论 (1) 1.1断口分析的意义 (1) 1.2 对显微组织及断口缺陷的理论分析 (1) 1.3研究方法和实验设计 (3) 1.4预期结果和意义 (3) 2 实验过程 (4) 2.1 生产工艺 (4) 2.1.1 加料 (4) 2.1.2 精炼 (4) 2.1.3 保温、扒渣和放料 (5) 2.1. 4 单线除气和单线过滤 (5) 2.1. 5连铸 (6) 2.2 实验过程 (6) 2.2. 1 试样的选取 (6) 2.2.2 金相试样的制取 (8) 2.2.3 用显微镜观察 (9) 2.3 观察方法 (10) 2.3.1显微组织的观察 (10) 2.3.2 对断口形貌的观察 (11) 3 实验结果及分析 (11) 3.1对所取K模试样的观察 (11) 3.2 金相试样的观察及分析 (12) 3.2.1 对显微组织的观察 (12) 3.2.2 断口缺陷 (15)

结论 (23) 致谢 (24) 参考文献 (25) 附录 (27)

1 绪论 1.1断口分析的意义 随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。 然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。而这些缺陷往往是通过显微组织和断口分析来研究的。 另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。 但关于该合金的微观组织及其断口分析研究较少,研究内容深但不够综合,每篇论文多研究其部分缺陷,断口的获得多为拉伸端口。因此,希望对A356铝合金的断口缺陷有一个较为全面的研究。 1.2 对显微组织及断口缺陷的理论分析 铸件的力学性能与其微观组织有密切联系[11]。A356合金是一个典型的Al-Si-Mg系三元合金,它是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显著提高合金的时效强化能力,改善合金的力学性能。A356合金处于α-Al+Mg2Si+Si三元共晶系内,其平衡组织为初生α-Al+(α-Al+Si)共晶+

1合金元素影响 铜元素 铝铜合金富铝部分平衡相图如图所示。548时,铜在铝中的最大溶解度为 5.65%,温度降到302时,铜的溶解度为0.45%。铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的C u A l2有着明显的时效强化效果。铝合金中铜含量通常在 2.5%~5%,铜含量在4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。 铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。 硅元素 A l—S i合金系平衡相图富铝部分如图所示。在共晶温度577时,硅在固溶体中的最大溶解度为 1.65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。 若镁和硅同时加入铝中形成铝镁硅系合金,强化相为M g S i。镁和硅的质量比为 1.73:1。设计A l-M g-S i系合金成分时,基体上按此比例配置镁和硅的含量。有的A l-M g-S i合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。 A l-M g2S i合金系合金平衡相图富铝部分如图所示。M g2S i在铝中的最大溶解度为 1.85%,且随温度的降低而减速小。 变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。 镁元素 A l-M g合金系平衡相图富铝部分如图所示。尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。 镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远34M P a。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使M g5A l8化合物均匀沉淀,改善抗蚀性和焊接性能。 锰元素 A l-M n合金系平平衡相图部分如图所示。在共晶温度658时,锰在固溶体中的最大溶解度为 1.82%。合金强度随溶解度增加不断增加,锰含量为0.8%时,延伸率达最大值。A l-M n合金是非时效硬化合金,即不可热处理强化。 锰能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过 M n A l6化合物弥散质点对再结晶晶粒长大起阻碍作用。M n A l6的另一作用是能溶解杂质铁,形成(F e、M n)A l6,减小铁的有害影响。 锰是铝合金的重要元素,可以单独加入形成A l-M n二元合金,更多的

一.1000系列代表1050 1060 1070 1000系列铝板又被称为纯铝板,在所有系列中1000系列属于含铝量最多的一个系列。纯度可以达到99.00%以上。由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。目前市场上流通的大部分为1050以及1060系列。1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。 二2000系列铝板代表2A16(LY16)2A06(LY6)2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。2000系列铝板属于航空铝材,目前在常规工业中不常应用。我国目前生产2000系列铝板的厂家较少。质量还无法与国外相比。目前进口的铝板主要是由韩国和德国生产企业提供。随着我国航空航天事业的发展,2000系列的铝板生产技术将进一步提高。 三3000系列铝板代表3003 3003 3A21为主。又可以称为防锈铝板我国3000系列铝板生产工艺较为优秀。3000系列铝板是由锰元素为主要成分。含量在1.0-1.5之间。是一款防锈功能较好的系列。常规应用在空调,冰箱,车底等潮湿环境中,价格高于1000系列,是一款较为常用的合金系列。四4000系列铝板代表为4A01 4000系列的铝板属于含硅量较高的系列。通常硅含量在4.5-6.0%之间。属建筑用材料,机械零件,锻造用材,焊接材料;低熔点,耐蚀性好产品描述: 具有耐热、耐磨的特性 五5000系列代表5052.5005.5083.5A05系列。5000系列铝板属于较常用的合金铝板系列,主要元素为镁,含镁量在3-5%之间。又可以称为铝镁合金。主要特点为密度低,抗拉强度高,延伸率高。在相同面积下铝镁合金的重量低于其他系列.故常用在航空方面,比如飞机油箱。在常规工业中应用也较为广泛。加工工艺为连铸连轧,属于热轧铝板系列故能做氧化深加工。在我国5000系列铝板属于较为成熟的铝板系列之一。 六6000系列代表6061 主要含有镁和硅两种元素,故集中了4000系列和5000系列的优点6061是一种冷处理铝锻造产品,适用于对抗腐蚀性、氧化性要求高的应用。可使用性好,接口特点优良,容易涂层,加工性好。可以用于低压武器和飞机接头上。 6061的一般特点:优良的接口特征、容易涂层、强度高、可使用性好,抗腐蚀性强。 6061铝的典型用途:飞机零件、照相机零件、耦合器、船舶配件和五金、电子配件和接头、装饰用或各种五金、铰链头、磁头、刹车活塞、水利活塞、电器配件、阀门和阀门零件。 七7000系列代表7075 主要含有锌元素。也属于航空系列,是铝镁锌铜合金,是可热处理合金,属于超硬铝合金,有良好的耐磨性.7075铝板是经消除应力的,加工后不会变形、翘曲.所有超大超厚的7075铝板全部经超声波探测,可以保证无砂眼、杂质.7075铝板的热导性高,可以缩短成型时间,提高工作效率。主要特点是硬度大7075是高硬度、高强度的铝合金,常用于制造飞机结构及期货。它要求强度高、抗腐蚀性能强的高应力结构件、模具制造。目前基本依靠进口,我国的生产工艺还有待提高。(我公司曾经有一家外企提出国产的7075铝板退火不均匀,出现铝板表面和内部硬度不一致的问题) 合金典型用途 1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145 包装及绝热铝箔,热交换器 1199 电解电容器箔,光学反光沉积膜 1350 电线、导电绞线、汇流排、变压器带材 2011 螺钉及要求有良好切削性能的机械加工产品 2014 应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017 是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件 2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件 2036 汽车车身钣金件 2048 航空航天器结构件与兵器结构零件