?设计?计算.研究?

汽车ABS参考车速的确定方法★

郑太雄1单荣明1蒋国英2杨勇2

(1.重庆邮电大学;2.重庆卡福汽车零部件有限责任公司)

【摘要】分析了汽车防抱死制动系统中参考车速的多种确定方法。在分析了各种方法优、缺点的基础上提出了一种综合法。并利用该方法进行了首次制动循环和常规制动循环参考车速的计算。道路试验结果表明.采用该综合法确定的参考车速与车速仪测得的实际车速之间的偏差最大值为4.53km/h.均差为0.35km/h.从而验证了采用该综合法确定汽车防抱死制动系统中参考车速的准确性。

主题词:ABS滑移率参考车速

中图分类号:U463.5文献标识码:A文章编号:1000—3703f2010)03—0037—03

TheMethodtoDetermineAutomotiveABSReferenceSpeed

ZhengTaixion91,ShallRongmin91,JiangGuoyin92,YangYon矿

(1.ChongqingUniversityofPostsandTelecommunications;

2.ChongqingCAFFAutomotiveBraking&SteeringSystemsCo.,Ltd)

[Abstract]ManymethodstodeterminereferencespeedofautomotiveABSsystemisanalyzedinthepaper,inwhichaeomprehemivemethodisproposedbasedonadvantagesanddisadvantagesofthesemethods,andthismethodisusedincalculationofautomotivereferencespeedintheimtialbrakingcycleandconventionalbrakingcycles.Theresultsofroadtestindicatethatthegreatestdeviationbetweenthereferencespeedobtainedwit}lthiscomprehensivemethod

andtheactualvehiclespeedmeasuredwitlltachographis4.53km/h,withmeandeviationof0.35km/h,verifyingaccuracyofreferencespeedofABSsystemobtainedwiththiscomprehensivemethod.

Keywords:ABS,Sfipratio,Referencespeed

1前言

汽车防抱死制动系统(ABS)能防止汽车制动过程中甩尾、跑偏的发生,大大提高了制动过程中的方向稳定性.并且缩短了制动距离.有效地避免了交通事故的发生。ABS的目标是在制动过程将车轮的滑移率控制在目标滑移率附近.以获得最大的地面附着力。制动时车轮减速度减小,在车速与轮速之间产生一个速度差.该速度差与车速的比值即是滑移率【11。由于ABS只装备了轮速传感器,因此车速估算在ABS控制算法中具有重要地位。本文在分析几种参考车速计算方法基础上。提出了一种综合法来实现参考车速的确定。

2常用的参考车速确定方法

2.1最大轮速法

汽车在行驶过程进行制动的时候.由于车轮打滑,车轮速度小于车身速度12】,故取4个车轮的最大轮速作为车速。这个方法的优点就是无需进行路面

?基金项目:重庆市自然科学基金项目(CSTC,20093416)。

2010年第3期辨识.不考虑驾驶员的操作行为.但是它却有很大的缺点.即车速受4个轮速调节的影响。使其与实际车速偏差过大,以致滑移率计算误差过大。

2.2斜率法

斜率法[31通过对大量试验数据的分析处理.确定车辆在各种路面上所能达到的平均减速度.以此为依据.在ABS控制过程中.确定制动初始速度.进行路面状况和制动工况识别后确定车辆减速度.根据速度公式实时计算速度值作为参考车速。该方法的优点是参考车速计算方法简单,若参数确定准确.参考车速可较好地逼近实际车速。其缺点是适应性较差。若初速度采集误差较大或减速度选取不当。参考车速计算误差很大。

2.3基于车辆制动力学模型的确定方法

基于车辆制动力学模型14t51确定参考车速的方法,是建立在整车、轮胎等模型的基础之上。它的优点是能实时更新参考车速.可较好地实现对实际车速的模仿。但是,这种方法受到所采用模型准确性的影响.对不同路面的自适应能力较差。在实际应用

一37—

万方数据

.设计.计算.研究.

中会出现压力误差累积,影响制动效果。

3综合法

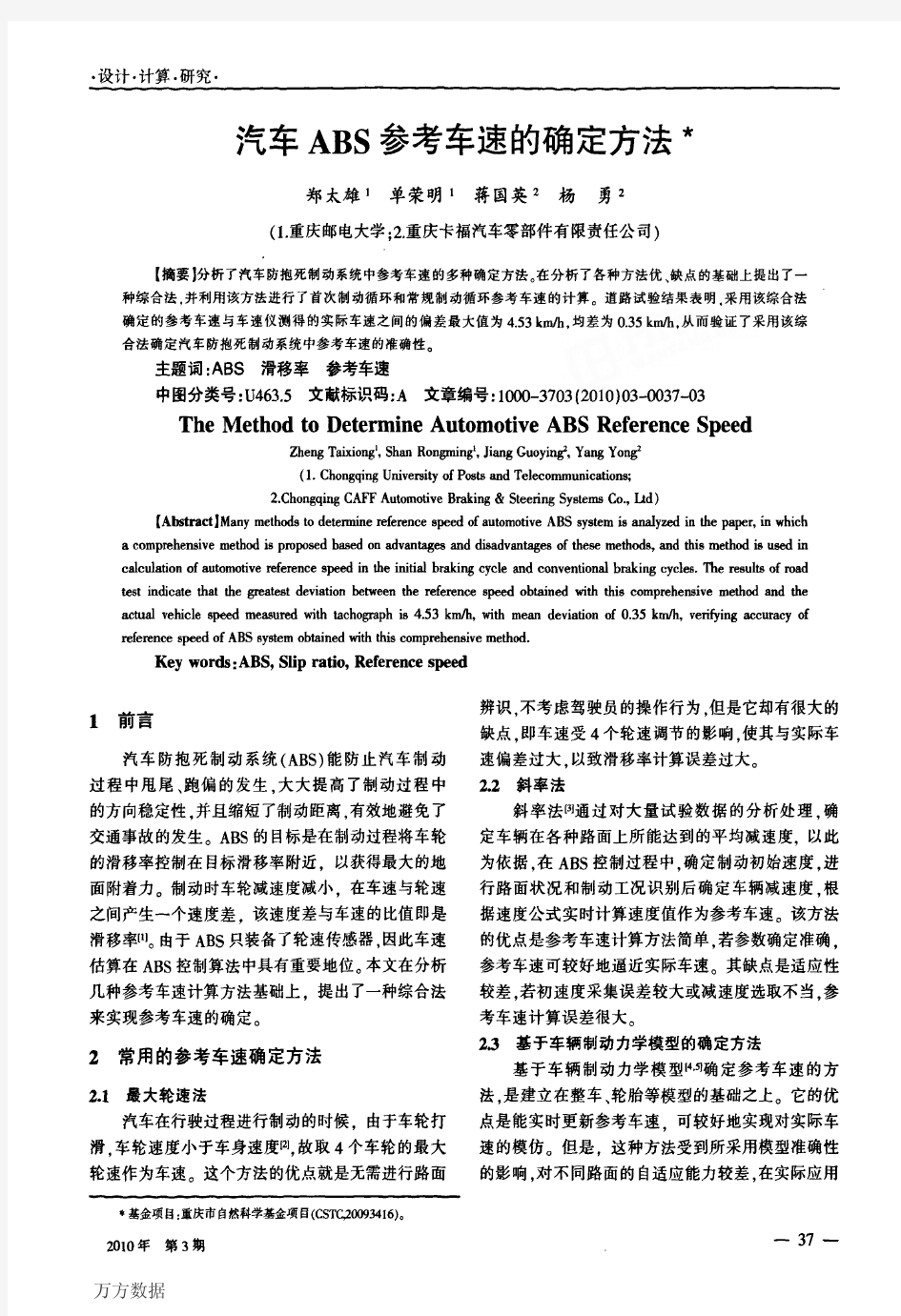

在制动过程中,车轮速度会在ECU的控制下出现下降一回升一下降不断反复的过程,如图l所示。

T

专

g

《

越

鲻

搿

辑

抽}

UU.5I.0I.52.O2.53.03.5

时间/s

图1制动过程车轮线速度变化曲线

制动开始.随着制动压力的上升。轮速不断下降。一段时间后会有抱死的趋势.此时需进入减压阶段。随着压力的减小.车轮出现正的加速度,当车轮滑移率小于滑移率门限上限时。进入保压阶段。由于地面摩擦力的作用以及车轮惯性.车轮速度还会继续回升.当车轮滑移率小于滑移率门限下限时.将对车轮再一次进行增压控制。随着压力的增加车轮会由加速变为减速.如图1中b点为轮速由加速变为减速的拐点,称此点为轮速峰值点。此时b点的轮速最接近车速.随后的各峰值点的轮速均与车速接近,因此可取峰值连线的斜率估算车体减速度。

由于制动初期缺少必要的峰值信息.因此取从制动初期到出现第1个峰值为首次制动循环.其后阶段为常规制动循环。在首次制动循环和常规制动循环时分别采取不同的参考车速计算方法。

3.1首次制动循环时的参考车速估计

3.1.1整车动力学分析

制动过程中整车受力同如图2所示。

图2整车受力不薏

由汽车受力平衡可知:

Nl+N2=rag(1)

咒-+Fb2=midv(2)

NIL=maL2+mh。罟(3)式中,Ⅳ。、Ⅳ2分别为汽车前、后轴的地面反作用力;£为轴距;h。为质心高度;厶、L:为质心距前、后轴距离;,昭为整车重力;瓦。和如分别为前、后轴的地面制动力的合力。

一3R一3.1.2车轮的受力分析

图3为车轮受力情况同,其中形为车轮垂直载荷。

,v

图3车轮受力分析

试验证明,制动力矩与车轮缸内压力成正比,即

%i=Kpi(4)以车轮转动中心的力矩平衡有:

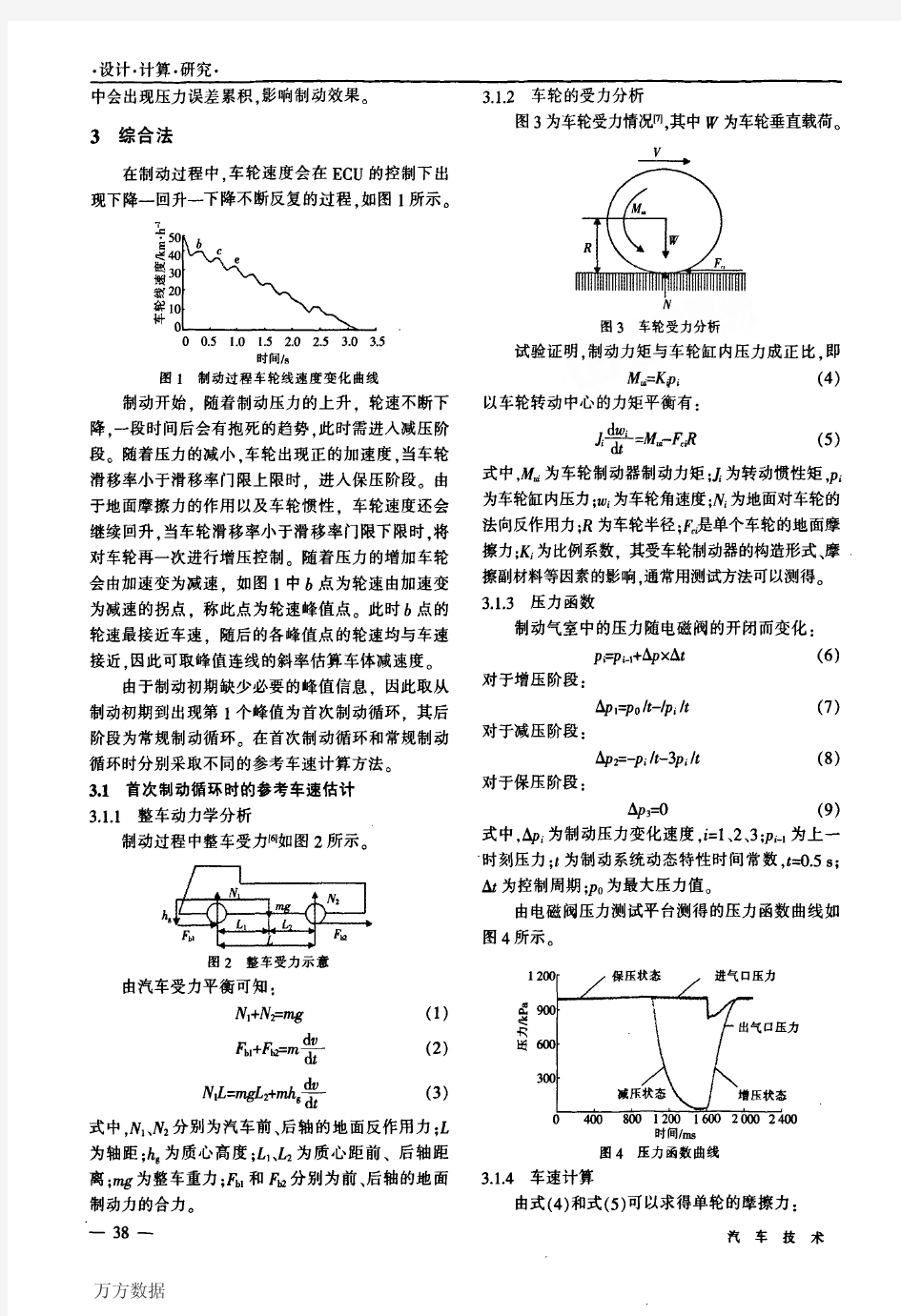

.J:警=M.--F嘏(5)式中,耽为车轮制动器制动力矩;上为转动惯性矩,Pi为车轮缸内压力;撕为车轮角速度;ⅣI为地面对车轮的法向反作用力;R为车轮半径;E是单个车轮的地面摩擦力;K为比例系数,其受车轮制动器的构造形式、摩擦副材料等因素的影响,通常用测试方法可以测得。3.1.3压力函数

制动气室中的压力随电磁阀的开闭而变化:

Pi=P“+卸xAt(6)对于增压阶段:

卸,=po/t-/piIt(7)对于减压阶段:

△:P2=-piIt-3pf/t(8)对于保压阶段:

△p3=0(9)式中,△pi为制动压力变化速度,扛1、2、3;P扣。为上一时刻压力;£为制动系统动态特性时间常数,t--q).5s;出为控制周期;P。为最大压力值。

由电磁阀压力测试平台测得的压力函数曲线如图4所示。

已

《

R

幽

时间/ms

图4压力函数曲线

3.1.4车速计算

由式(4)和式(5)可以求得单轮的摩擦力:

汽车技术

万方数据

.设计.计算?研究.

昭竿K.dWi(1。)

昭—产(10’由式(2)有:Ⅱ=姓(11)

(12)

秽J矿I“,式中,口。为参考车速初始速度,可取开始制动时的车轮速度:o为车辆加速度。

3.2常规制动循环时参考车速的计算

若某轮的当前时刻轮速峰值为砸,上一时刻轮速峰值为哌。,则两个峰值连线确定的斜率为:

j}产挚(13)

则由4个车轮峰值连线斜率确定的平均值为:

∑k;

嘶=牛(14)

式中,七;为某个车轮的峰值斜率;贮为同一车轮两个轮速峰值的时间差:af为当前的车体减速度。

当任何一个车轮斜率发生变化的时候.车体减

速度嘶都会进行相应的更新。如果4个车轮都不能取到峰值,则保持当前的车体减速度.直到有车轮取到峰值为止。

取当前轮速的峰值作为当前的车体速度.在下一个轮速峰值出现之前.车体的参考车速为:

vX刮S+04xt(15)3.3综合法的程序流程

根据以上分析,综合法的程序流程如图5所示。

取初速度”。

'

首次制动时参

考车速的确定

遵罂鼍竺磐刭

\\厂fN

tI

厂两南酮

t

甬甄鬲而孬司

图5综合法程序流程

4试验及结果分析

试验系统如图6所示。在高附着、低附着、对接路面等道路试验中,使用6通道ABS控制器。其中,2010年第3期4个通道采集的是轮速传感器信号,1个通道采集的是车速传感器的信号.车速传感器信号与轮速传感器信号一起用CCP传到上位机,但其并不参与控制算法中车轮滑移率的计算。通过非接触多功能速度仪来获得实际车速.该速度仪的速度分辨率为0.01km/h,精度为0.5%。

图6试验系统示意

试验车辆的相关数据如表1所列。

试验结果分别如图7~图9所示。从图中可以看出.该方法确定的参考车速与车速仪测得的实际车速之间的偏差最大值为4.53km/h,均差为O.35km/h。由此可知.本文采用的综合法计算出来的参考车速与实际车速非常接近。

表1试验车辆参数

参数数值

整车质M'/kg7250

质心高度,mO.9

质心距前轴的水平距离,m2.26

质心距后轴的水平距离/m3.24

车轮半径,m0.52

前E转动惯2rkg?m220

后轮转动惯量/kg?m230

前轮制动因数2100

后轮制动因数2600

时间,s

图7低附着路面试验结果

时间/s

图8高附着路面试验结果

一39一.芒嘲卅

万方数据

?设计?计算?研究?

微型汽车器的设计与优化

刘志恩1颜伏伍1杨

伦1黄恒2

(1.武汉理工大学;2.柳州利和排气控制有限公司)

★

【摘要】建立了某发动机1=作过程模型和排气消声器性能评价模型。并进行了该排气消声器声学性能和空气动

力性的仿真分析。采用仿真分析和试验验证相结合的方法.通过调节各腔室容积和隔板的穿孔率对该排气消声器进

行了改进。改进后排气消声器的试验结果表明。消声器总体噪声值和阶次噪声值均有明显好转,高速噪声值比较高的状况得到改善。消声器性能基本达到设计要求。

主题词:排气消声器性能优化设计

中图分类号:U464文献标识码:A文章编号:1000—3703(2010)03—0040—04

DesignandOptimizationfor

Mumer

of

Minibus

LiuZhienl,YanFu

Wul,YangLunl,HuangHen92

(1.WuhanUniversityofTechnology;2.LiuZhouLiHeExhaustSystemControlCo.,Ltd)

【Abstract]Anengineoperatingmodeland

an

exhaustmufflerperformanceevaluationmodela托established,and

acousticperformanceandaerodynamicsimulativeanalysis

ofthemuffleriscarriedout.Bycombiningsimulativeanalysisand

test

verification,and

adjusting

chambervolumeand

perforatedpercentageofbaffle,themufflerisimproved.Test

resultsoftheimpmvedmufflerindicatethattotalnoiselevelandordernoiselevelofthemufflerimpwvedconsiderably,

improvementisalso

made

to

the

hish

velocity

noise

level,performance

of

the

muter

basicallysatisfiesdesign

requirement.

Keywords:Exhaustmuffler,Performance,Optimization

design

1前言

在日益严格的环境(噪声)控制法规下,针对微型汽车的特点.开发消声性能良好、结构可靠、成本

?基金项且:国家十五“863”计划项目(2007AA062341)。

低廉的排气消声系统成为汽车零部件企业重要任务之一【11。传统的消声器设计主要是基于经验和试验相结合的方法进行的,这种方法开发成本大,开发时间长。随着计算机技术的发展,特别是数值模拟软

5结束语

时间,s

图9对接路面试验结果

在分析几种常用车速确定方法优缺点的基础上.提出了一种综合基于车辆制动力学模型和峰值连线的方法.并通过实车试验对该方法进行了验证。试验结果表明.该方法确定的参考车速与车速仪测得的实际车速误差很小,可以用来作为ABS控制系算法中滑移率参数的计算。

.-——40..——

参考文献

1项承寨,夏群生,何乐.ABS控制量的计算研究.汽车技术.

加01(1):lO~13.

2程军.汽车防抱死制动系统的理论与实践jE京:北京理工

大学出版社.1999.

3齐志权,刘昭度.时开斌,等.基于汽车ABS/ASR/ACC集成

化.系统的ABS参考车速确定方法的研究.汽车工程.

2003,25(6):617—620.

4余卓平.刘高翔.ABS中参考车速计算方法的研究.上海汽

车,1998,(5):l~3.

5吴诰,许季。刘绍辉.汽车防抱制动系统制动时的车速计算.

华南理工大学学报。2002,30(2):76~78.

6余志生.汽车理论.北京:机械工业出版社。1989.

7吴诰畦.等.汽车防抱死系统机理研究.机械工程学报。

1997(6):43--47.

(责任编辑学林)

修改稿收到日期为2010年1月20日。

汽车技术

声肖~~-气一一一

抖万方数据

汽车整车试验方法标准 第一部分试验方法通则仪表校正 GB/T 12534-90 汽车道路试验方法通则 JIS D 1010-82 汽车道路试验方法通则 GB/T 12548-90 汽车速度表,里程表检验校正方法 JIS D 1011-82汽车速度表刻度检验方法 SAE J 1059-84 车速里程表试验规程 SAE J 966-66测量轿车轮胎每英里转数试验方法 SAE J 1025-73 测量载货汽车轮胎每英里转数试验规程 第二部分整车基本参数测量 GB/T 12673-90 汽车主要尺寸测量方法和测量汽车座椅适应性的装置ISO 4131-79 轿车尺寸标注方法 JIS D 0302-82 汽车外廓尺寸测量方法 SAE J 1100-84 汽车尺寸标注 NF R 18-005 轿车尺寸标注方法 DIN 70020/1 汽车和挂车一般尺寸 JB 4100-85 轿车客厢内部尺寸测量方法 JIS D 0301-82 汽车内部尺寸测定方法 JB 3983-85 轿车行李箱测量参考体积的方法 ISO 3832-76 轿车行李箱测量参考体积的方法 JIS D 0303-82 轿车行李箱标准容积的测量方法 NF R 18-003 轿车行李箱测量参考体积的方法

DIN ISO 3832 轿车行李箱测量参考体积的方法 GB/T 12674-90 汽车质量(重量)参数测定方法 GB/T 12538-90 汽车重心高度测定方法 GB/T 12540-90 汽车最小转弯直径测定方法 JIS D 1025-86 汽车最小转弯半径试验方法 JASO C 702-71 最小转弯半径试验方法 JASO Z 107-74 连结车最小转弯半径试验方法 SAE J 695-84 汽车转向能力及转向偏移量测定 SAE J 826-87 用于确定 第三部分动力性 GB/T 12544-90 汽车最高车速试验方法 JIS D 1016-82 汽车最高车速试验方法 DIN 70020/3 最高车速,加速度及其它术语定义和试验方法GB/T 12547-90 汽车最低稳定车速试验方法 GB/T 12543-90 汽车加速性能试验方法 JIS D 1014-82 汽车加速试验方法 SAE J 1491-85 汽车加速度测量 GB/T 12536-90 汽车滑行试验方法 JIS D 1015-76 汽车滑行试验方法 GB/T 12539-90 汽车爬陡坡试验方法 JIS D 1017-82 汽车爬陡坡试验方法 JIS D 1018-82 汽车爬长坡试验方法 GB/T 12537-90 汽车牵引性能试验方法 JIS D 1019-82 汽车牵引试验方法

编号:SY-AQ-06715 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 汽车制动性能测试方法分析Analysis on test method of automobile braking performance

汽车制动性能测试方法分析 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管 理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关 系更直接,显得更为突出。 汽车制动性能是汽车性能检测中极其重要的指标,关系着汽车行驶安全,为此应加强汽车制动性能测试方法研究,为更好的检测汽车制动性能奠定基础。本文着重探讨了汽车制定性能检测方法,以期为汽车制动性能的检测提供参考。 截止去年年底我国汽车保有量已达到2.4亿辆,由此引发的汽车安全问题越来越引起人们的重视,不断提高汽车制动性能检测水平,对减少汽车事故保证行车安全具有重要意义。 汽车制动性能指标 汽车制动性能指汽车在短距离内能够稳定停车,以及在长坡时维持一定车速的能力。用于评判汽车制动性能优劣的重要参数称为汽车制动性能指标,包括制动稳定性、制动效能恒定性以及制动效能,下面逐一对其进行阐述。 1.1.制动效能

制动效能即汽车的制动减速度或制动距离,其优劣与否常用汽车在路面良好的条件下,以一定的速度行驶制动至完全停止的距离评定。汽车制动后行驶的距离越短,表示制动性能越佳。另外,为保证交通安全,国家对不同车型的制动减速度和制动距离做了明确规定,如表1所示: 表1不同车辆类型制动距离和速度 机动车类型 制动初速度/(km·h-1 ) 满载减速度/(m·s-2 ) 满载制动距离/m 空载减速度/(m·s-2 ) 空载制动距离/m 空载t1/s

如何计算汽车车速 可以从发动机转速推导出车速,首先需要要知道轮胎的规格,其次还要知道变速箱各档位的传动比(包括最终传动比)。 一、识别轮胎规格 一般轮胎规格可描述为:[胎宽mm]/[胎高与胎宽的百分比] R[轮毂直径(英寸)] [载重系数][速度标识]。 比如TOYOTA Corolla 2003款的标准轮胎标示是185/65 R15 88H,这组数字字母可解读为轮胎胎面宽度185mm,高宽比为65%,即胎侧壁高度为120.25mm,R15指子午线轮胎,轮胎内径15英寸,88为载重系数,相当于单胎的在总量为560公斤,H为速度标识,表示安全速度是210公里。(有关载重系数和速度标识可参阅附表。)

二、计算车速 车速(km/h)=发动机转速(rpm)×[轮胎宽度(mm)×(高宽比/100)×2+轮毂直径 (吋)×25.4]×3.14159×60/1000000/最终传动比/对应档位传动比 其中:“×60”是将每分钟的发动机转速(rpm),转换为每小时的转速(rph),“/1000000”则是将以毫米(mm)为单位的轮胎圆周长,转换成以公里(km)为单位。 例如,对于凯越五档手动变速箱(1.6 DOHC),各档的传动比、发动机转速与车速关系如下: 档位(传动比) 1500rpm 2000rpm 2500rpm 3000rpm 3500rpm 一档( 3.545) 12.761 17.016 21.268 25.522 29.775 二档( 2.158) 20.963 27.950 34.938 41.925 48.913 三档( 1.478) 30.607 40.810 51.012 61.214 71.417 四档( 1.129) 40.069 53.425 66.781 80.137 93.493 五档( 0.886) 51.058 68.077 85.097 102.116 119.135 倒档( 3.333) 13.573 18.097 22.621 27.145 31.669 档位(传动比) 4000rpm 4500rpm 5000rpm 5500rpm 6000rpm 一档( 3.545) 34.029 38.283 42.536 46.790 51.044 二档( 2.158) 55.900 62.888 69.876 76.863 83.851 三档( 1.478) 81.619 91.823 102.024 112.226 122.429 四档( 1.129) 106.850 120.206 133.562 146.918 160.274 五档( 0.886) 136.155 153.174 170.193 187.213 204.232 倒档( 3.333) 36.194 40.718 45.242 49.766 54.290 注:最终传动比:3.722,轮胎195/55R15,车速(公里/小时) =.030158276602032055994161807652875/对应档位传动比×发动机转速(rpm)。

汽车零部件检测标准汇总表 汽车发动机 1压燃式发动机排气污染 物 ESC 稳态循环试验 ELR 负荷烟度试验 ETC 瞬态循环试验 OBD 耐久性 GB17691-2001车用压燃式发动机排气污染物排放 限值及测试方法 **GB17691-2005车用压燃式、气体燃料点燃式发 动机与汽车排气污染物排放限值及测试方法 ECE R49压燃式发动机排气污染物 2 压燃式发动机排气可见 污染物GB3847-2005车用压燃式发动机和压燃式发动机汽车排气烟度排放限值及测量方法 ECE R24可见污染物 3柴油机全负荷烟度DB11/046-1994汽车柴油机全负荷烟度测量方法 4车用点燃式发动机及装 用点燃式发动机汽车排 气污染物 GB14762-2002车用点燃式发动机及装用点燃式发 动机汽车排气污染物排放限值及测量方法 5发动机净功率GB/T17692-1999汽车用发动机净功率测试方法ECE R85发动机净功率 80/1269/EEC发动机净功率 6发动机性能GB/T18297-2001汽车发动机性能试验方法

7发动机可靠性GB/T19055-2003 汽车发动机可靠性试验方法 8 发动机产品质量检验评 定QC/T901-1998汽车发动机产品质量检验评定试验方法 9冷却系 Q/QJX 004-2003汽车发动机冷却系冷却能力试验 方法 10排气消声器性能QC/T630-1999汽车排气消声器性能试验方法QC/T631-1999汽车排气消声器技术条件 GB/T 4759-1995内燃机排气消声器测量方法 离合器1技术要求 QC/T 25-2004汽车干磨擦式离合器总成技术条件 QCT 27-2004汽车干磨擦式离合器台架试验方法 变速箱1技术要求QC/T29063-1992 汽车机械式变速器总成技术条件 QC/T 568-1999汽车机械式变速器台架试验方法 前轴1疲劳寿命 QC/T 513-1999汽车前轴台架疲劳寿命试验方法 QC/T 483-1999汽车前轴疲劳寿命限值 制动器1效能 QC/T 239-1997货车、客车制动器性能要求 QC/T 479-1999货车、客车制动器台架试验方法 QC/T 564-1999轿车制动器台架试验方法 2热衰退及恢复 3衬片(块)磨损 4管路失效及加力器失效

汽车动力性设计计算公式 动力性计算公式 变速器各档的速度特性: 0 377 .0i i n r u gi e k ai ??= ( km/h ) ......(1) 其中:k r 为车轮滚动半径,m; 由经验公式:?? ? ???-+=)1(20254.0λb d r k (m) d----轮辋直径,in b----轮胎断面宽度,in λ---轮胎变形系数 e n 为发动机转速,r/min ;0i 为后桥主减速速比; gi i 为变速箱各档速比,)...2,1(p i i =,p 为档位数,(以下同)。 各档牵引力 汽车的牵引力: 错误!未指定书签。 t k gi a tq a ti r i i u T u F η???= )()( ( N ) (2) 其中:)(a tq u T 为对应不同转速(或车速)下发动机输出使用扭矩,N ?m ;t η为传动效率。 汽车的空气阻力: 15 .212 a d w u A C F ??= ( N ) (3) 其中:d C 为空气阻力系数,A 为汽车迎风面积,m 2。 汽车的滚动阻力: f G F a f ?= ( N ) (4)

其中:a G =mg 为满载或空载汽车总重(N),f 为滚动阻尼系数 汽车的行驶阻力之和r F : w f r F F F += ( N ) (5) 注:可画出驱动力与行驶阻尼平衡图 各档功率计算 汽车的发动机功率: 9549 )()(e a tq a ei n u T u P ?= (kw ) (6) 其中: )(a ei u P 为第)...2,1(p i i =档对应不同转速(或车速)下发动机的功率。 汽车的阻力功率: t a w f r u F F P η3600)(+= (kw ) (7) 各档动力因子计算 a w a ti a i G F u F u D -= )()( (8) 各档额定车速按下式计算 .377 .0i i n r u i g c e k i c a = (km/h ) (9) 其中:c e n 为发动机的最高转速; )(a i u D 为第)...2,1(p i i =档对应不同转速(或车速)下的动力因子。 对各档在[0,i c a u .]内寻找a u 使得)(a i u D 达到最大,即为各档的最大动力因子m ax .i D 注:可画出各档动力因子随车速变化的曲线 最高车速计算 当汽车的驱动力与行驶阻力平衡时,车速达到最高。 根据最高档驱动力与行驶阻力平衡方程

汽车电子EMC实验标准-按试验分类 静电放电抗扰度试验 ISO 10605:2001机动车抗静电放电骚扰试验方法GMW3100:2001通用标准电气/电子零部件和子系统电磁兼容验证部分ES-XW7T-1A278-AC:2003元件和子系统电磁兼容性全球要求和测试过程 GMW3097:2006通用标准电气/电子零部件和子系统电磁兼容要求部分 DC-10614:2002零部件电磁兼容性要求 DC-10614:2005零部件电磁兼容性要求 JASO D001-1994(第5.8条款)汽车零部件环境试验方法通用准则 28400 NDS09:1996电子零部件的耐静电放电试验 28400 NDS10:2000电子零部件的耐静电放电(操作部外加法) B21 7110:2001(第7条款)电子和电气设备有关环境的电气性能的通用技术标准 MES PW 67600:2001电子器件 7-Z0445:1995静电放电抗扰度试验 9.90110:2003 (第2.7条款)汽车电子和电气设备 MGR ES:62.61.627:2002汽车电磁兼容 TL 824 66-2005静电放电抗扰度 VW 801 01:2006机动车电子电气设施通用试验条件标准 射频电磁场抗扰度试验 ISO 11452-5:2002 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第五部分:带状线 GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容要求部分 GMW3100:2001 通用汽车标准电子/电气零部件和子系统电磁兼容通用标准验证部分 DC-10614:2005 零部件电磁兼容性要求 B21 7090:1993(第4条款)电气和电子装置环境的一般规定 28400NDS05:2002 电子零部件的耐电波障碍性试验 B21 7110:2001(第7条款) 电子和电气设备有关环境的电气性能的通用技术标准 GB/T 17619-1998 机动车电子电器组件的电磁辐射抗扰性限值和测量方法 MES PW 67600:2001 电子器件 MGR ES:62.61.627:2002 汽车电磁兼容 7-Z0448:2001 电子系统带状线电磁兼容试验 VW 801 01:2006 机动车电子电气设施通用试验条件标准 TL 821 66-2004 汽车电子零部件电磁兼容辐射干扰 E/ECE/324 R10:2000+A1:1999 +A2:2004 机动车电磁兼容认证规定 射频场骚扰感应的传导抗扰度试验 ISO 11452-4:2005 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第四部分:大电流注入(BCI) GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容要求部分

汽车制动系统结构、性能和试验方法 Road vehicle — Braking systems — Structure,performance and test methods 标准号:G B12676-1999 替代标准号: 实施日期:1999-10-1 前言 本标准是依照联合国欧洲经济委员会(ECE)第13号法规《关于M、N、O类机动车制动的统一规定》和ISO7634-1995《被牵引车辆气制动系试验方法》、ISO7635-1991《道路车辆气压、气液制动性试验方法》和ISO6597-1991《道路车辆液压制动系性能试验方法》等国际标准和法规对GB/T12676-93《汽车制动性能道路试验方法》进行修订的。修订后本标准做为强制性标准实施。 本标准中有关汽车制动系统结构、性能方面的内容在技术上是等效采纳ECE第13号法规,有关汽车制动系统性能试验方法方面的内容在技术上是等效采纳ISO 6597-1991、ISO 7634-1995和ISO 7635-1991标准。该三项国际标准是按照ECE第13号法规的要求制定的。 本标准是对GB/T12676-90的修订,技术内容上较原标准增加专门多,增加了对汽车制动系统结构功能和性能指标的要求,试验方法也进行了专门大修改。 1 本标准实施之日起,下列条款12个月后实施: ①第4.1.5条有关接续挂车的气动接头必须是双管路或多管路的要求。 ②第5.1.4条有关制动性能必须在车轮不抱死的条件下的要求。 2 本标准实施之日起,下列条款24个月后实施。 ①第4.1.4.3条中有关挂车气制动系和牵引车驻车制动系同时作用的要求。 ②第4.2.5.1条有关传能装置中零部件失效时,必须保证接着向不受失效阻碍的其他部分供应能量的要求。 ③第4.2.12.1条有关液面报警装置的要求。 ④第4.2.12.2条有关液压制动系必须安装失效报警装置。 ⑤第4.2.12.3条有关制动液类型的标志的要求。 ⑥第4.2.13条有关储能装置中安装报警装置。 ⑦第4.4条有关弹簧制动系的要求。 ⑧第5.1.5条有关车辆状况应符合附录A的要求。 ⑨第5.2.1.2条有关发动机接合的0型试验性能要求。 ⑩第5.2.4条和第5.2.5条有关行车制动系Ⅱ型和ⅡA型试验的要求。 3 本标准实施之日起,下列条款48个月后实施: ①有关应急制动系结构和性能的要求(第4.1.4.2条,第4.2.2.5条,第4.2.2.6a条,第4.2.2.6b条,第4.2.5.2条,第4.2.13条中有关报警压力的要求、第4.2.15条,第5.2.6条,第5.5条)。 ②有关挂车制动系结构和性能的要求(第4.3.10条、第5.3条,但第5.3.4条除外,第5.4.4条)。 ③第4.2.11.1条和4.3.8.1条有关行车制动器的磨损应能自动调整的要求。 ④第4.2.20条和第4.3.13条有关车辆必须安装防抱死装置的要求。 ⑤第4.2.18条,第4.3.12条,第5.4.2.3条。 ⑥第4.1.3条有关制动衬片不含石棉的要求。 ⑦第5.2.7.6条有关驻车制动系动态试验的要求。 4 本标准实施之日起,对N2类气制动汽车,上述第1条和第2条各项要求均为48个月后实施;对N1、N2类液压制动汽车,第5.1.5条48个月后实施。 本标准实施之日起,同时代替GB/T12676-90。 本标准的附录A、附录B、附录C均为标准的附录。 本标准由国家机械工业局提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:中国汽车技术研究中心、长春汽车研究所、东风汽车公司技术中心、重庆汽车研究所、北京吉普汽车有限公司、

摩托车最高车速的设计计算 最高车速是摩托车动力性的重要指标,然而现有摩托车类书籍及论文对最高车速的计算缺乏系统的介绍,一些计算方法甚至存在不同程度的错误。本文对摩托车最高车速的设计计算进行说明,并给出了计算的经验误差与适用范围。 一、按转速计算最高车速 本计算方法选取发动机最大功率点对应的转速计算最高车速。 Vmax =*r r* n pmax)/ i k 式中 Vmax:摩托车最高车速,km/h; r r:后轮驱动半径,m; n pmax:发动机最大功率时的曲轴转速,r/min; i k:最高档传动系统总传动比(包括二级传动系统)。 此计算方法是最为简便的方法,其计算误差一般在20%,但此计算是在假定发动机最大功率点即为最高车速的对应转速点的情况下进行的,因此此方法对装有较为成熟机型以及发动机适应系数较大的摩托车的最高车速的计算值与真实值误差较小。 二、按行使条件计算 式中 Vmax:摩托车最高车速,km/h; 注:在《汽车工程手册-摩托车篇》、《摩托车系列教材》中该公式是不正确的,读者可通过实例再次进行验证。 C D:摩托车空气阻力系数,一般,赛车; A:迎风面积,m2; 迎风面积可在总体布置结束后在CAD中采取面域命令计算,也可采取投影法计算。 r r:后轮驱动半径,m; f:整车滚动阻力系数; f(V≤50km/h):良好的沥青路良好的混凝土粗糙混凝土 砖铺地面铺石地面平坦土路 f(V>50km/h):f=f0(1+(v-50)):式中f0按上面数值选取; f的数值不仅取决于路面同时还与轮胎有关,由于目前摩托车轮胎大多采用了良好的花纹结构,因此按上式计算的f可适当放大。 G:最大质量(带驾驶员75kg),N; Te:发动机曲轴最大扭矩,N·m;

汽车制动性能检测项目检测方法及有关标准 一、台试检验制动性能 1 制动性能台试检验的主要检测项目: (1)制动力; (2)制动力平衡要求; (3)车轮阻滞力; (4)制动协调时间。 2 制动性能检测方法 (1)用反力式滚筒试验台检验 制动试验台滚筒表面应干燥,没有松散物质即油污。驾驶员将车辆驶上滚筒,位置摆正,变速器置于空档,启动滚筒,使用制动,测取各轮制动力、每轴左右轮在制动力增长全过程中的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值,并记录车轮是否抱死。 在测量制动时,为了获得足够的附着力以避免车轮抱死,允许在车辆上增加足够的附加质量和施加相当于附加质量的作用力(附加质量和作用力不计入轴荷;也可采取防止车轮移动的措施(例如加三角垫块或采取牵引等方法)。 (2)用平板制动试验台检验 制动试验台平板表面应干燥,没有松散物质或油污。驾驶员以5km/h~10km/h的速度将车辆对正平板台并驶上平板,置变速器于空档,急踩制动,使车辆停住,测得的各轮制动力、每轴左右轮在制动力增长全过程的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值。 3 制动性能台试检验的技术要求

(1) (1) 制动性能台试检验车轴制动力的要求见表4-1。 表4-1 车辆类型制动力总和整车质量的百分比% 前轴制动力于轴荷 的百分比%空载满载 汽车、汽车列车 60 50 60* 注:空、满载状况下测试应满足此要求。 (2)制动力平衡要求 在制动力增长全过程中,左、右轮制动力差与该左、右轮中制动力大者比较对前轴不得大于20%,对于后轴不得大于24%。 (3)车轮阻滞力 汽车和无轨电车车轮阻滞力均不得大于该轴轴荷5%。 (4)驻车制动性能检验 当采用制动试验台检验车辆驻车制动的制动力时,车辆空载,乘坐一名驾驶员,使用驻车制动装置,驻车制动了的总和应不小于该车在测试状态下整车重量的20%。对总质量为整备质量1.2倍以下的车辆此值为15%。 (5)机动车制动完全释放时间限制 机动车制动完全释放时间(从松开制动踏板到制动消除所需要的时间)对单车不得大于0.8s。 根据GB7528-2003《机动车运行安全技术条件》中6.15.3的规定,当汽车经台架检验后对制动性能有质疑时,可用道路试验检验,并以满载的检验结果为准。 二、路试检验制动性能 1 制动性能路试检验项目 制动性能路试检验的主要检测项目

营运车辆综合性能要求和检验方法(GB18565-2001)国家质量监督检验检疫总局2001年12月13日 1范围 本标准规定了营运车辆的动力性、燃料经济性、制动性、转向操纵性、照明和信号装置及其他电气设备、排放与噪声控制、密封性、整车装备的基本技术要求和检验方法。 本标准适用于营运车辆,非营运车辆可参照执行 2引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T1496-1979机动车辆噪声测量方法 GB/T3845-1993汽油车排气污染物的测量怠速法 GB/T3846-1993柴油车自由加速烟度的测量滤纸烟度法 GB4785-1998汽车及挂车外部照明和信号装置的安装规定(eqv ECE-48:1995) GB7258-1997机动车运行安全技术条件 GB/T7607-1995柴油机油换油指标 GB/T8028-1994汽油机油换油指标 GB/T12480-1990客车防雨密封性试验方法 GB/T12545-1990汽车燃料消耗量试验方法 GB12676-1999汽车制动系统结构、性能和试验方法(eqv ISO ECE13)

GB13392-1992道路运输危险货物车辆标志 GB/T14365-1993声学机动车辆定置噪声测量方法(neq ISO 5130:1982) GB/T18276-2000汽车动力性台架试验方法和评价指标 GB18285-2000在用汽车排放污染物限值及测试方法(neq EPA-AA-RSPD-M:1996) GB18352.1-2001轻型汽车污染物排放限值及测量方法(Ⅰ) GB18352.2-2001轻型汽车污染物排放限值及测量方法(Ⅱ) QC/T476-1999客车防雨密封性限值 3定义 本标准采用下列定义。 3.1营运车辆commercial vehicle 从事道路客货运输的经营性车辆。 4动力性 4.1发动机性能 4.1.1发动机应动力性能良好,运转平稳,怠速稳定。 4.1.2发动机应有良好的起动性能,应能由驾驶员在驾驶座位上起动,当车辆置于:汽油发动机 在不低于-5℃,柴油发动机在不低于5℃条件下,用起动机起动时,应在三次起动中至少有一次可在5s内起动,在做重复起动试验时,每次间隔2min。 4.1.3发动机各气缸压缩压力应不小于原设计规定值的85%;每缸压

车辆转弯半径 些特种车辆的转弯半径为16? 汽车的转弯半径决定汽车的机动性能。汽车的转弯半径在原地方向盘最大转角转弯后形成的半

径,一般国家针对不同车型有法规要求。比如大型货车的转弯直径不大于24米,即半径12米。转弯半径以外轮转弯半径计算,因此,理论上汽车原地调头的最小路面宽度是转弯半径的两倍以上。 补充1:最简单的算法,把你的汽车横在路上,只要路面宽度大于你的车长稍微多一点就能调过 头来。知道了最小的转弯半径还要考虑你的车身长度啊! 10.1.7机动车出入口距城市道路交叉口、桥隧坡道起止线应大于50米。 10.1.8居住区道路红线转弯半径不得小于6米,工业区不小于9米,有消防功能的道路,最小转弯半径为12米。 大型消防车转弯半径需要12.0米,转弯半径指的是车辆的前轮外侧,道路内缘圆弧半径均比转弯半径小,精确计算为:r2=(r12-l2)1/2-((b+h)/2)+y ,但一般粗略的计算可以近似为:道路内缘圆弧半径=转弯半径-车宽-安全距离。(消防车宽2.5m,安全距离0.25m)所以大型消防车道内缘圆弧半径取9.0米左右是安全的。 汽车库规范2.0.2 汽车最小转弯半径(Minimumturn radius of car) 汽车回转时汽车的前轮外侧循圆曲线行走轨迹的半径。 建规6.0.10 .1普通消防车的转弯半径为9m,登高车的转弯半径为12m 一些特种 车辆的转弯半径为16?20m 所以,消防车道转弯半径=普通消防车的转弯半径9m- 3m(2.5+0.25) = 6m 作图:

K4. L10汽车环道平向 占一汽乍枚度前悬尺寸车老鈿l后悬尺\h W =R&—先(4- L10-1) R Q =R+H(iLlO-2) =J(l+iy^(r+b)2<4< 1.10-3) R ra=r—y<4. L 10-4) —中(4, L 10-5)前——环道最小宽度$ R1——汽车最小转弯半径; R0 ――环道外半径; R――汽车环行外半径; r2 环道内半径;

汽车零部件检测标准大全 汽车发动机 压燃式发动机排气 污染物 ?ESC 稳态循环GB17691-2001车用压燃式发动机排气污染物试验排放限值及测试方法 ?ELR 负荷烟度0324**GB17691-2005 车用压燃式、气体燃料点燃1试验0512式发动机与汽车排气污染物排放限值及测试 ?ETC 瞬态循环方法 试验ECE R49压燃式发动机排气污染物 ?OBD ?耐久性 压燃式发动机排气0324GB3847-2005车用压燃式发动机和压燃式发2可见污染物0512动机汽车排气烟度排放限值及测量方法 ECE R24可见污染物 3 柴油机全负荷烟度 0324DB11/046-1994 汽车柴油机全负荷烟度测量 0512方法 车用点燃式发动机GB14762-2002车用点燃式发动机及装用点燃4及装用点燃式发动 0324 0512式发动机汽车排气污染物排放限值及测量方机汽车排气污染物法 GB/T17692-1999 汽车用发动机净功率测试方5发动机净功率0324 法 ECE R85发动机净功率 80/1269/EEC 发动机净功率 6发动机性能0324GB/T18297-2001 汽车发动机性能试验方法7发动机可靠性0324 GB/T19055-2003 汽车发动机可靠性试验方 法 8 发动机产品质量检 0324 QC/T901-1998 汽车发动机产品质量检验评定验评定试验方法 9冷却系0324 Q/QJX 004-2003 汽车发动机冷却系冷却能力 试验方法 QC/T630-1999 汽车排气消声器性能试验方法10排气消声器性能0324 QC/T631-1999 汽车排气消声器技术条件 GB/T 4759-1995 内燃机排气消声器测量方法 离合器1技术要求0324QC/T 25-2004 汽车干磨擦式离合器总成技术条件 QCT27-2004 汽车干磨擦式离合器台架试验方法

第四章汽车制动性能检测 制动检验台常见的分类方法有:按测试原理不同,可分为反力式和惯性式两类;按检验台支撑车轮形式不同,可分为滚筒式和平板式两类;按检测参数不同,可分为测制动力式、测制动距离式、测制动减速度式和综合式四种;按检验台的测量、指示装置、传递信号方式不同,可分为机械式、液力式和电气式三类;目前国内汽车综合性能检测站所用制动检验设备多为反力式滚筒制动检验台和平板式制动检验台。目前国内外已研制出惯性式防抱死制动检验台但价格昂贵,短期内难以普及应用。本章内容重点介绍反力式滚筒制动试验台。 第一节制动台结构及工作原理 一、反力式滚筒制动检验台 1.基本结构 反力式滚筒制动检验台的结构简图如图2-4-1所示。它由结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架(多数试验台将左、右测试单元的框架制成一体)、驱动装置、滚筒组、举升装置、测量装置等构成。 图 2-4-1 反力式制动检验台结构简图 (1)驱动装置 驱动装置由电动机、减速器和链传动组成。电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。日式制动台测试车速较低,一般为0.1~0.18km/h, 驱动电动机的功率较小,为2×0.7~2×2.2kW;而欧式制动台测试车速相对较高,为2.0~5km/h,驱动电动机的功率较大,为2×3~2×11kW。减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。由于测试车速低,滚筒转速也较低,一般在40~100r/min范围(日式检验台转速则更低,甚至低于10r/min)。因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。 理论分析与试验表明,滚筒表面线速度过低时测取协调时间偏长、制动重复性较差,过高时对车轮损伤较大,推荐使用滚筒表面线速度为2.5km/h左右的制动台。 (2)滚筒组

3 计算公式 3.1 动力性计算公式 3.1.1 变速器各档的速度特性: ( km/h) (1) 其中:为车轮滚动半径,m; 由经验公式: (m) d----轮辋直径,in b----轮胎断面宽度,in ---轮胎变形系数 为发动机转速,r/min;为后桥主减速速比; 为变速箱各档速比,,为档位数,(以下同)。 3.1.2 各档牵引力 汽车的牵引力: ( N ) (2) 其中:为对应不同转速(或车速)下发动机输出使用扭矩,N?m;为传动效率。 汽车的空气阻力: ( N ) .. (3) 其中:为空气阻力系数,A为汽车迎风面积,m2。 汽车的滚动阻力: ( N ) (4) 其中:=mg 为满载或空载汽车总重(N),为滚动阻尼系数汽车的行驶阻力之和:

( N ) (5) 注:可画出驱动力与行驶阻尼平衡图 3.1.3 各档功率计算 汽车的发动机功率: (kw) ... (6) 其中:为第档对应不同转速(或车速)下发动机的功率。 汽车的阻力功率: (kw) (7) 3.1.4 各档动力因子计算 .... ..(8) 各档额定车速按下式计算 (km/h) ...... (9) 其中:为发动机的最高转速; 为第档对应不同转速(或车速)下的动力因子。 对各档在[0,]内寻找使得达到最大,即为各档的最大动力因子 注:可画出各档动力因子随车速变化的曲线 3.1.5 最高车速计算 当汽车的驱动力与行驶阻力平衡时,车速达到最高。 3.1.5.1 根据最高档驱动力与行驶阻力平衡方程 ,

求解。舍去中的负值或非实数值和超过额定车速的值;若还有剩余的 值,则选择它们中最大的一个为最高车速,否则以最高档额定车速作为最高车速。 额定车速按下式计算 (km/h) (10) 其中:为发动机的最高转速 为最高档传动比 3.1.5.2 附着条件校验 根据驱动形式计算驱动轮的法向反力 驱动形式 4*4全驱: 4*2前驱: 4*2后驱: 其中:为轴距,为满载或空载质心距前轴的距离 若满足下式 其中:——道路附着系数 则表示“超出路面附着能力,达不到计算得出的最高车速值!” 3.1.6 爬坡能力计算 (11) 其中:为第档对应不同转速(或车速)下的爬坡度 3.1.6.1 各档爬坡度在[0,]中对寻优,找到最大值 3.1.6.2 附着条件校验 计算道路附着系数提供的极限爬坡能力 驱动形式 4*4:,计算 4*2 前驱:,计算

汽车制动性能试验 方法 中华人民共和国国家标准G B/T12676-90 ─────────────────────────── 1 主题内容与适用范围 本标准规定了汽车制动性能道路试验方法。本标准适用于各类汽车定型试验。 2 引用标准 GB/T12534汽车道路试验方法通则 GB 1332载重汽车定型试验规程 GB 5620汽车和挂车制动名词术语及其定义 JB 3936汽车制动器温度测量和热电偶安装 JB 4020汽车驻车制动试验方法 3 术语 3.1 制动初温 制动操作开始前1.5s内,从制动摩擦片(块)上测取的温度。 3.2 基准值 衰退恢复试验、涉水恢复试验的基准检验中的某些参数(如制动踏板力、管路压力或与之相对应的制动减速度)的平均值。 3.3 制动间隔 在连续重复制动操作时,相邻两次制动间的距离或时间。 3.4 管路压力 在车轮制动轮缸或制动气室附近测定的液压或气压。

3.5 全行程制动 踩下制动踏板使踏板力达最大值,并保持5-1Os,然后迅速松开踏板。 3.6 最大管路压力 按第6.10条进行全行程制动,当整个制动系统达到压力平衡时测得的管路压力。 3.7 制动促动时间 全行程制动过程中,从制动踏板开始动作至管路压力达到最大管路压力的75%时所经历的时间。 3.8 制动放松时间 全行程制动过程中,从松开制动踏板开始到管路压力下降到最大管路压力的10%时所经历的时间。 3.9 等输入条件下的衰退率或恢复率 4 试验条件 4.1 试验采用下列仪器及设备: a.制动踏板力测定仪,测量精度不低于2%; b.减速度仪,测量精度不低于0.lm/s2; c.压力表,测量精度不低2OkPa; d.测速仪,测量精度不低于1%; e.制动距离测定装置(第五轮仪或其他距离测定装置),测量精度不低于1%; f.时间测定仪,测量精度不低于0.1s; g.热电偶EUZ型,测量精度不低于2%; h.远程多点温度计,测量精度不低于1℃; i.风速仪,测量精度不低于0.5m/s。

汽车车速里程表的工作原理及速比的计算 车速里程表与水温表一起,成为汽车用组合仪表上最重要的两个仪表。车速里程表有机械式和电子式两种,右图所示为磁感应式车速里程表的结构简图,它由车速表和里程表两部份组成。 一、车速里程表的结构及工作原理 (一)机械式车速里程表 车速表主要由与主动轴固定在一起的U形永久磁铁、带有转轴与指针6的铝罩、罩壳、固定在车速里程表外壳上的刻度盘5等组成。主动轴由变速器或分动器传动蜗杆经软轴驱动。 不工作时,盘形弹簧4使指针6处于刻度盘的零位。当汽车行驶时,变速箱上蜗轮组件中的蜗杆带动里程表软轴旋转,再由软轴带动主动轴旋转,从而使主动轴上的永久磁铁1跟着旋转。由于蜗杆与软轴及车速里程表主动轴紧密连接在一起,它们的转速相同。永久磁铁的磁力线在铝罩上产生涡流,涡流产生的磁场与旋转的永久磁铁磁场相互作用产生转矩,使铝罩克服盘形弹簧的弹力向永久磁铁1旋转的方向旋转,直至与盘形弹簧弹力相平衡。车速越高,永久磁铁1旋转越快,转矩越大,使铝罩2带动指针6偏转的角度越大,车速的指示值越高。 里程表由蜗轮蜗杆机构和数字轮组成。汽车行驶时,主动轴经3对蜗轮蜗杆驱动里程表最右边的第一数字轮,使第一数字轮上和数字显示1/10Km。从第一数字轮向左,每两个相邻的数字轮之间,又通过本身的内齿和进位数字轮传动齿轮,形成1:10的传动比。当第一数字轮转动一周,由9转到0时,由内传动齿拔动左侧第二个数字轮转动1/10圈,形成1Km数递增;当第二数字轮转动一周,由9转到0时,其左侧第三个数字轮转动1/10,以10Km数递增。其余数字轮由低位到高位的显示,计数方式均依次类推,即可显示汽车行驶里程数。 (二)电子式车速里程表 车速表由车速传感器(安装在车轮上变速箱蜗轮组件的蜗杆上,有光电耦合式和磁电式)、微机处理系统和显示器组成。由传感器传来的光电脉冲或磁电脉冲信号,经仪表内部的微机处理后,可在显示屏上显示车速。里程表则根据车速以及累计运行时间,由微机处理计算并显示里程。 二、组合仪表速比的计算方法 (一)速比的定义 对机械式或传感器安装在变速器上的蜗轮组件的车速表来说,所指示车速与变速器蜗杆的转速之比即为速比。例如,车速表上的读数为60Km/h之时, 变速器蜗杆的转速为36000r/h,则仪表速比为60:3600=1:600。也就是说,当车速表上的读数显示为1Km/h之时,变速箱蜗杆的转速必须为600 r/h。 (二)求组合仪表的理论速比 理想状态下,即车速表上显示的读数与实测速度相等的情况下,所计算出来的速比称为理论速比, 其计算公式为K=1:[(k1/k2)×1000/(2πR)],K为理论速比,k1为后桥主减速比,k2为变速箱蜗轮组件的传动比,R为轮胎的滚动半径。以下举一个例子来说明如何计算组合仪表的理论速比: 某轿车相关参数为:后桥主减速比5.125,变速箱蜗轮组件的传动比(即蜗轮转速与蜗杆转速之间的比值)14/3,轮胎型号为165/70R13LT 8PR 90/88Q,查《汽车标准汇编第五卷转向车轮其它》中的 《GB/T2978-1997 轿车轮胎系列》得轮胎滚动半径为273mm=0.273m。K=1:[(k1/k2)×1000/(2πR)]=1:[(5.125/(14/3))×1000/(2×3.14×0.273)]=1:640.6 ,该速比即为所求的理论速比。 (三)求组合仪表的实际速比 如果按照理论速比来设计组合仪表,车速表往往会出现速度超差的现象,导致实测速度V2大于车速表读

一、汽车整车标准 GB 1495—2002 汽车加速行驶车外噪声限值及测量方法GB 1495—1979、 部分代替GB 1496—1979 GB 1589—2004 道路车辆外廓尺寸、轴荷及质量限值GB 1589—1989 GB 4094—1999 汽车操纵件、指示器及信号装置的标志GB 4094—1994 GB/T 1332—1991 载货汽车定型试验规程GB 1332—1977 GB/T 3730.1—2001 汽车和挂车类型的术语和定义GB/T 3730.1—1988 GB/T 3730.2—1996 道路车辆质量词汇和代码GB 3730.2—1992 GB/T 3730.3—1992 汽车和挂车的术语及其定义车辆尺寸GB 3730.3—1983 GB/T 4782—2001 道路车辆操纵件、指示器及信号装置词汇GB/T 4782—1984 GB/T 5910—1998 轿车质量分布GB 5910—1986 GB/T 12534—1990 汽车道路试验方法通则GB 1334—1977 GB/T 12535—2007 汽车起动性能试验方法GB/T 12535—1990 GB/T 12536—1990 汽车滑行试验方法GB 1334—1977 GB/T 12537—1990 汽车牵引性能试验方法GB 1334—1977 GB/T 12538—2003 两轴道路车辆重心位置的测定部分代替GB/T 12538—1990 GB/T 12539—1990 汽车爬陡坡试验方法GB 1334—1977 GB/T 12540—2009 汽车最小转弯直径、最小转弯通道圆直径和外摆值 GB/T 12540—1990 测量方法 GB/T 12541—1990 汽车地形通过性试验方法GB 1334—1977 GB/T 12542—2009 汽车热平衡能力道路试验方法GB/T 12542—1990 GB/T 12543—2009 汽车加速性能试验方法GB/T 12543—1990 GB/T 12544—2012 汽车最高车速试验方法GB/T 12544—1990 GB/T 12546—2007 汽车隔热通风试验方法GB/T 12546—1990 GB/T 12547—2009 汽车最低稳定车速试验方法GB/T 12547—1990 GB/T 12548—1990 汽车速度表、里程表检验校正方法GB 1334—1977 GB/T 12673—1990 汽车主要尺寸测量方法GB 1334—1977 GB/T 12674—1990 汽车质量(重量)参数测定方法GB 1334—1977 GB/T 12677—1990 汽车技术状况行驶检查方法GB 1334—1977 GB/T 12678—1990 汽车可靠性行驶试验方法GB 1334—1977 GB/T 12679—1990 汽车耐久性行驶试验方法GB 1334—1977 GB/T 12782—2007 汽车采暖性能要求和试验方法GB/T 12782—1991 GB/T 14172—2009 汽车静侧翻稳定性台架试验方法GB/T 14172—1993 GB/T 15089—2001 机动车辆及挂车分类GB/T 15089—1994 GB/T 17346—1998 轿车脚踏板的侧向间距JB 3984—1985 GB/T 17347—1998 商用道路车辆尺寸代码 GB/T 17867—1999 轿车手操纵件、指示器及信号装置的位置JB 3981—1985 GB/T 19234—2003 乘用车尺寸代码 GB/T 19514—2004 乘用车行李舱标准容积的测量方法 GB/T 19515—2004 道路车辆可再利用性和可回收利用性计算方法 GB/T 21055—2007 肢体残疾人驾驶汽车的操纵辅助装置 GB/T 24545—2009 车辆车速限制系统技术要求 GB/T 26778—2011 汽车列车性能要求及试验方法