BWS-BBF伺服应用于钢管定尺飞锯机

一、引言

在企业已经全球化的同时,各行各业的竞争也越来越激烈,各种行业机械的效能评比标准也逐渐地大幅提高。客户在评估一台加工机械的效能时,不但要检验产出成品的精准度是否合格;同时更要计算每台机械每分钟的生产效率是否比竞争者更快更高。因此,探讨机械动作设计的合理化显得尤为重要。高频无缝焊管后段的飞锯的控制系统过去一直依赖进口产品,价格贵,货期长,且服务不及时,随着现代控制技术特别是电力电子产品技术突飞猛进的发展,使飞锯控制系统的解决方案变得“简单易行”,基本上打破了过去长期整机依赖进口的局面。本文阐述广州博玮伺服科技有限公司生产的BWS-BBF 追剪专用型在飞锯行业的应用。

二、钢管飞锯现状

中国的钢管飞锯行业普遍采用以下三种方式完成高频无缝焊管后段的飞锯:

1、运动控制器+直流驱动器+直流电机

2、运动控制器+变频器+三相异步电机

3、运动控制器+伺服驱动器+伺服电机

4、专用型伺服驱动(内置运动控制器)+伺服电机(或异步电机)

第一种方式历时最久,优势在于取代了走停式静太裁切,提高了锯切速度和精度;缺陷在于直流电机维护多、维护成本高。

第二种方式用交流系统取代了直流系统,不仅具备直流系统的优势,同中降低了成本,减少了维护费用;但在精度和速度上逊色于第三种方式。

第三种方式优于前两种方式,一方面保证了锯切精度,另一方面提高了锯切速度,后期使用的维护费用也低,但整体造价高。

第四种方案中的专用型伺服驱动器是将原来的运动控制器写成软件集成在伺服驱动器内,使“运动控制器”部分的故障率降为零,不仅完全具备第三种方式的全部优势,还具有造价低、供货快、服务及时等优势。

三、工作原理

(1) 机械基本架构

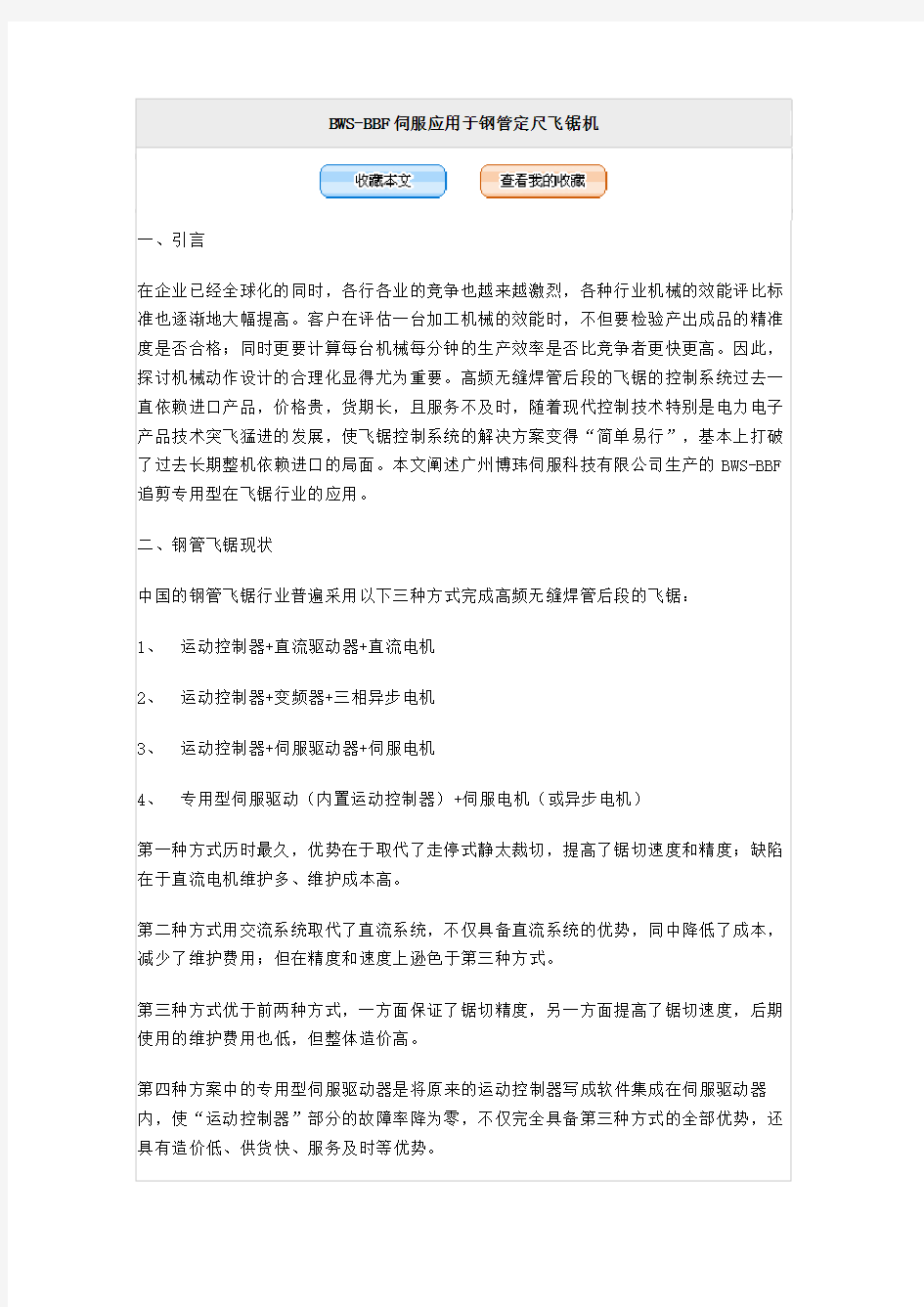

在生产钢管的生产线上,成品是连续不断的生产出来的,成品且是硬性的材质,必须将连续送来的材料,立刻裁切成一段段固定长度的成品。这时,便需要应用“往复式同步动态裁切”的技术,或者称之为“往复式飞剪(Reciprocal Fly Shear)”。因为在裁切的过程中(大约0.1~1秒),如果硬质材料与刀具之间有相互的位置变动,将会对刀具造成伤害;同时也势必影响成品的质量。

采用如图1所示的“往复式飞剪”机械结构,便是解决这种问题的最佳方案。本机械结构的裁切刀具并不是安置于固定点,而是安装于可以移动的“切台”上。透过导螺杆,“切台”的位置由伺服马达带动;因此,在整个裁切的过程中,控制器可以随时控制切台的移动速度与位置,让刀具与材料的相对位置永远维持固定。运用这种方式才能确保每一个成品的定长精度及切口平整度,同时还能延长刀具的使用寿命。

图1 往复式同步

动态裁切的系统架构

(2) 往复式飞剪系统

的基本组成单元及其

功能

a)往复式飞剪专用控

制驱动系统

(VEC-VBF)

(Programmable

Drive System-Fly Saw mode):

接受PLC及HMI输入的运转命令及长度设定;

检测测量轮编码器传回的脉波,以获得进料速度及进料长度;

控制伺服马达的运转速度及同步定位动作;

激活切刀(锯片)加工装置。

b) HMI(Human Machine Interface):(人机接口)

接受设定资料及显示运转状态

c) PLC:(可编程程序控制器)

处理基本的接口、互锁、连动信号

d) Servo Motor:(无刷伺服马达或感应伺服马达)

带动导螺杆的正逆转动或停止

e) Ball-Screw:(导螺杆或齿排)

带动切台往复运动及停止

f) Carriage with Cutting Mechanism:(锯台或切台)

包含切刀(锯片)加工装置之移动基台

g) Measure Roll with Encoder:(附编码器的测量轮)

直接紧密的接触待切材料,靠材料的横移而带动编码器产生脉冲信号

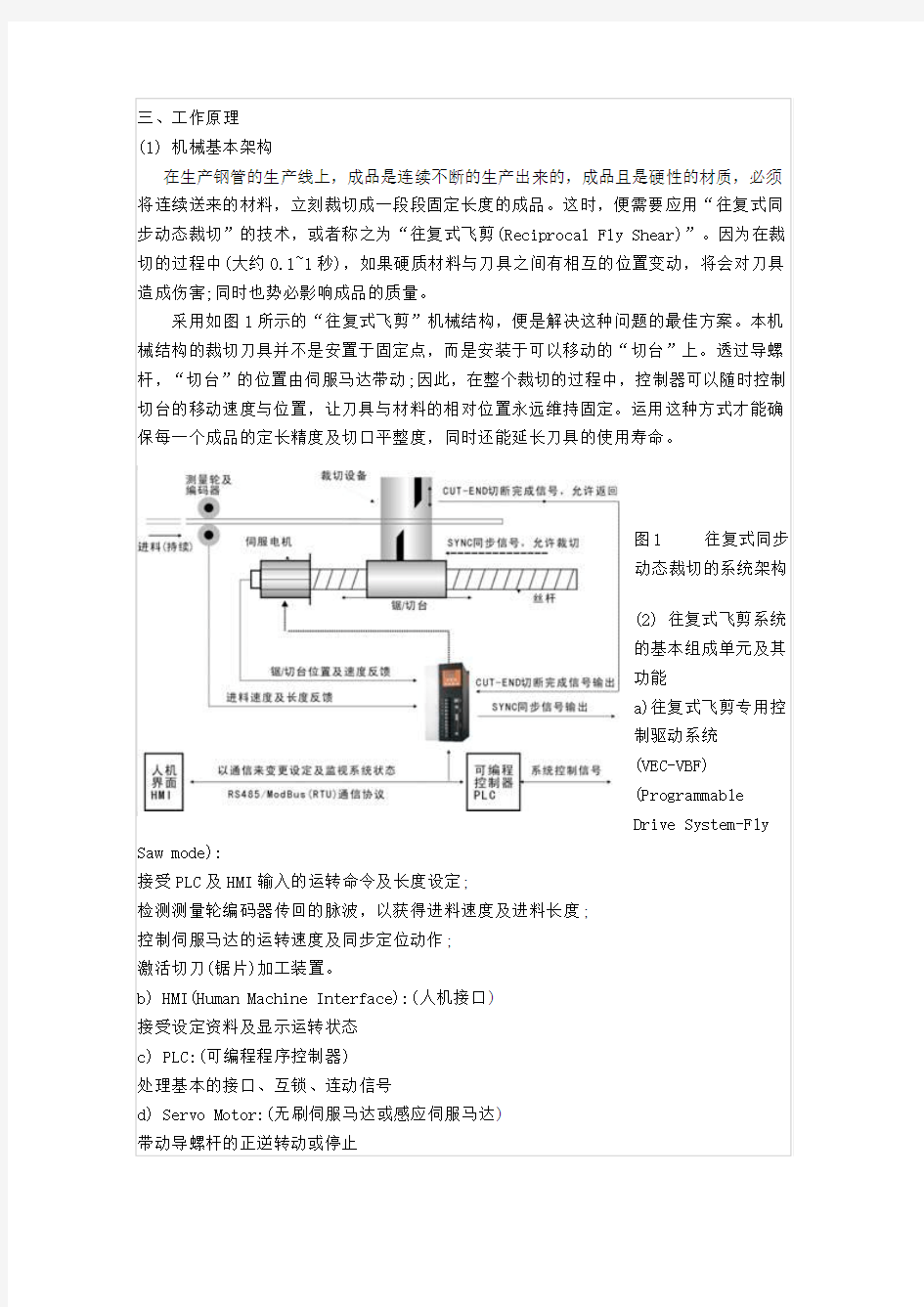

(3) 运行速度曲线(如图2所示)。

(4) 切台移动速度与加工动作的时序说明

速度

图2 BWS-BBF系统基本运行速度曲线-

图2中,上下起伏的实线,清楚的表示出整个裁切循环过程中,切台运行的速度曲线;

而平直的虚线则代表稳定的进料速度。整个循环分成五个不同的状态,分析如下:

a) 待机状态(Standby)

在一个循环开始时,若送料总长度尚未达到指定裁切长度,即属于待机状态。BWS-BBF

随时检测输入材料的长度及当时送料速度。采取前置量检测法,若长度到达前置量,则立刻指挥伺服马达激活,进入加速状态。

b) 加速状态(FrampUp)

送料持续进行,BWS-BBF在检测输入材料的长度及当时送料速度的同时,并指挥伺服马达依照S曲线加速至与进料速度同步;务求在进入同步速度的瞬间,裁刀与材料的动态相对位置已经整定完成。接着便进入同步状态。

c) 同步状态(SyncZone)

一旦进入同步状态,BWS-BBF立刻送出同步信号(SYNC)给裁刀控制机构,要求执行切断动作。同时,BWS-BBF 依然持续侦测进料长度及进料速度,随时保持切刀与材料之间的动态相对位置永远不变;如此才能确保裁切断面的平整。当裁切完成之后,切刀自动退出,

并发出裁切完成信号(CUT-END)。VEC-VBF接收到本信号,则不再继续维持同步,立刻进入减速状态。

d) 减速状态(FrampDown)

BWS-BBF指挥马达依照S曲线减速直到完全停止。同时,仍然持续侦测并累计进料长度。一旦马达完全停止,BWS-BBF立刻将切台现在的位置记录为本次裁切的最远行程。接着立刻进入回车状态。

e) 回车状态(ReturnHome)

回车状态其实可以看成是“NC走停式定长送料”的标准动作程序。回车过程中,BWS-BBF 仍持续侦测并累计进料长度。回车完成之后系统自动进入待机状态,等待下一循环的开始。

四、系统主器件选型注意事项

BEC-BBF追剪系统基本架构中所需的主要组件是(请参考图1系应用之基本图):

1. 同步伺服或感应伺服电机。

必须依据系统扭力的需要,包括伺服电机、机械系统自身的惯量、效率、摩擦损耗等因素来选定适当的形式及功率。

一般选择电机时需注意:

1)低惯量

惯量愈低愈好,否则会损耗许多扭力去克服自身的惯量。

2)适当的额定转速及减速比

选定电机规格时应配合减速机构一并考虑,最佳的匹配是当电机运行于最高转速时,即是机台切刀的最高合理运转速度(考虑机械的承受力,及实际应用上的要求)。尤其是当选用的是感应式异步电机加装编码器的方式搭配时,更是要考虑适当的减速比及电机的转速配置;因为一般的异步电机的扭力输出效率最大的区间是在额定转速区附近,在较低的转速区扭力输出效率相对较差;故若选择1500rpm的电机,实际上仅运转于约500~600rpm的速度区间,那么就必须改变减速比,使得电机运转于1100~1400rpm,或改用750rpm的电机来使用,如此才能发挥电机应有的扭力输出效率。

3)若能采用标准伺服电机,则将比使用一般感应式异步电机有更好的表现。

2. BWS-BBF驱动器。

必须依据系统可能的最大扭力需要选定的伺服电机的最大电流额定来选定。驱动器必须有回升放电功能,可以外接放电电阻(内含放电回路的机型)或外加煞车制动器再接放电电阻(无放电回路的机型);详细内容请咨询本公司技术服务咨询人员。

3. 主线速度测量编码器。

依据精度要求及机械参数来选定。

编码器的选定规格需注意:

1)工作电压5V

2)输出部是线驱动(Line Drive),差动式信号,增量型。

3)有A,/A,B,/B的信号。

4)配合测量轮的外径及减速比,测量精度需能合乎裁切精度的要求。若采用1024ppr的编码器,配合圆周为400mm的测量轮,增速比是1的话,其测量精度是

(400/1024)*2=0.78mm,可应用于±1mm精度要求的测量,但不适用于±0.8mm以下精度要求的测量。要提高测量精度,则必须提高编码器精度,或增加增速比,以提高单位长度中的脉波输出量。

4. 人机界面。

可规划适合的操作画面,以便于资料输入,动作切换,系统监视。上述基本组件即可达成BEC-BBF追剪系统最直接、经济的操控需求

五、结束语

BWS-BBF系列追剪专用型伺服配异步电机精度可达2MM以内,速度可达90M/MIN;BWS-BBF 系列追剪专用型伺服配同步永磁电机精度可达1MM以内,速度可达120M/MIN。专用型伺服在钢管定尺飞锯行业的成功应用具有深远意义,同时具有广阔的发展前景。

钢管矫直机的调整矫直机的调整 矫直机的速度根据钢管的弯曲度和材质调整。一般是弯曲度愈大、愈硬,速度愈慢,反之则快。矫直辊的角度则以保证钢管与辊子表面达到良好的接触原则,对于新辊角度调整数值如图2。辊子经磨损后,可以根据情况调整。初调整时,可以将钢管送入辊中,使辊身长度4分之3与管子接触。辊子与管子的接触部分间隙一般不大于0.05~0.1毫米(用塞尺检查),以免发生矫凹缺陷。 表-2 辊子调整角度 钢管直径、毫米20 38 50 76 89 102 114 辊子旋转角度25°20′26°13′26°53′28°10′28°19′29°25′30°00 矫直压下量的调整是根据被矫钢管的材质、弯曲度和所要求的精度,通过调整上下辊之间的距离来实现的。一般钢管压下量调整规律是随钢管的硬度、壁厚、直径、弯曲度的大小而变化,也就是被矫钢管的硬度、壁厚、直径、弯曲度愈大,则压下量也应愈大;反之则应减小。压下量调整时从小到大循环进行,调整量在0.5~2.0毫米之内,根据矫直效果分别对各辊施加不同压力。第一对辊主要用于咬入轧件,第二对下辊对钢管矫直起着极重大作用;当第三对上辊或第一对下辊与钢管接触不理想时,通过第二对辊就可以得到相应的弥补;第四对上辊压下量可以大些,调整范围1~5毫米。正常工作情况下第二对辊子禁止随意调动。当钢管不直时,第二对辊可同时上下调整。 为使钢管顺利喂入,第一对辊子前面装有导筒,导筒的直径根据被矫钢管的直径来选择,内孔直径应大于钢管外径10~20毫米。 当辊子角度、压下量初调好以后,用1~3根钢管试矫一次,当其弯曲度、椭圆度及表面质量合乎技术要求且咬入平稳、矫直顺利时可以正常生产。 表-3 矫直缺陷及调整 缺陷种类产生原因消除方法 螺旋形矫凹 1. 角度小。 2.孔型磨损部俊。 1.调整角度。 2.加大角度、减小压下量或更换新辊子。 螺旋形压痕角度过大减小角度 螺旋形划痕 1. 导筒不光滑; 2. 导筒位置不当; 3. 第四对上辊压力过大; 4. 辊子轴承盖螺丝过长; 1. 更换导筒; 2. 调整导筒位置; 3. 减小输出辊道压力; 4. 重新安装或减短螺丝; 钢管表面有等距离的压痕 1.辊子表面硬度不均、磨损不一致或表面凹凸不平或粘有硬杂物 1.经常检查辊子表面清洁 钢管直径增大或减小 1. 辊子角度大小不一致; 2. 辊子速度不一致;将角度调整一致 椭圆度压下量过大减小压下量 钢管不要入 1. 导筒内径较大位置不合适; 2. 第一对辊角度不一样; 3. 上下辊转动速度不同; 4. 管子前端弯曲大; 1. 更换或改变导筒距离; 2. 调整达到一致; 3. 加大压力; 4. 弯曲度太大不矫(〉30毫米/米) 管子咬入后停滞不前 1. 第一对辊子压下量过大或过小; 2. 第二、三对辊子压下量过大; 3. 管子后端有硬弯外径太小; 4. 第一对辊子调整不当; 1. 适当调整压下量; 2. 减小二、三对辊子压力; 3. 管子缺陷不超出允许范围;

0.前言: 仿形铣切飞锯机用于焊管生产线上,当焊管成型工序完成之后,在线检测焊管生产的速度和长度,并且仿照焊管的外形(圆管或方管)切割成规定的长度。工作过程是:以装载切割装置的飞锯车进行追踪运动,当飞锯车的速度与焊管生产速度同步,且焊管头端距离飞锯锯片的长度正好等于设定的定尺长度时开始切割,实现动态的按设定长度进行在线切割。它的控制系统是一种典型的多轴控制系统,本文介绍了一种基于Trio控制器MC206控制的仿形铣切飞锯机的各阶段的运动,尤其是对于飞锯车正向追踪段S曲线运动的实现和切割过程中对于方矩管的仿形切割。 控制器MC206采用Trio高性能32位DSP技术,具有4轴伺服或步进功能的控制器,此外还有一个编码器输入轴。它所采用的软件Motion Perfect2中共有8个轴的配置,可以达到对四个伺服或步进轴的程序设置,实现对飞锯机中飞锯车、转盘、两个锯片的控制。在程序设计中主要运用Table区存储曲线运动方程所生成的数据,并通过CAMBOX命令来调用Table数据实现对飞锯机各运动阶段的逐步控制,使得能够按照给定的运动曲线进行。 1仿形铣切飞锯机的运动系统分析 仿形铣切飞锯机的运动系统主要有两部分:飞锯车牵引装置的追踪运动和锯片锯切装置的仿形运动。其中飞锯车追踪运动实现与焊管同步运动以及精确定尺长度控制,而仿形锯切为极坐标模式,其运动分为径向进给运动和转盘装置的旋转运动(见图一)。径向进给和转盘旋转的组合运动可形成各种切割轨迹,实现对圆、方矩形管的切割,锯片在随转盘公转的同时,还有本身的自转和径向运动。 图一极坐标式仿形铣切飞锯机锯切结构

1.1飞锯车的追踪运动 飞锯车的一个运动周期可分为5个阶段(如图二):等待段(AB)、正向追踪段(BC)、正向同步段(CD)、正向减速段(DE)、反向运行段(EF)。其中正向追踪段BC是飞锯车追踪焊管的过程,直至达到与焊管同步。同步段CD段是飞锯车的运行速度和焊管的生产速度相同,锯片的切割运动相对于焊管横向是静止的,只做径向切割运动,这样可以提高切割质量,尤其是提高了切割端面的平整度和端面垂直度。在正向减速段DE飞锯车由与焊管同步减速到零,其运动曲线与正向追踪段是对称的。而反向运行段EF可采用和正向运行段相同的运行轨迹,这样正向运行和反向运行所接受的脉冲相同,当一个运动周期结束时,飞锯车正好停在零位,不存在二次运行的误差。 图二飞锯车的运动周期 1.2锯切装置(锯片)的运动 锯片的运动如上所述主要有三部分,其中最主要的是径向运动,需要根据切割管的形状的不同,径向运动所采用的运动方式也不相同,在切割圆管时(见图三),在初始状态,转盘还没有开始运动的时候,锯片径向走到切割焊管的位置即可,开始切割的时候,锯片的径向运动只是切透管的厚度,不存在方向的变化以及速度的突变;切割方管时(见图四),锯片的径向运动是随着锯片公转到焊管的不同位置,径向运动的位移大小以及方向都会随时改变。因此对于切割不同形状的焊管,需要设计不同的运动程序。 图三锯切圆管的运动

操作规程编号:YTO-FS-PD691 锯切工艺操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精品规程范本 编号:YTO-FS-PD691 2 / 2 锯切工艺操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1、上班后锯切人员必须掌握好棒坯的材质、锯切尺寸、炉号及码放地点; 2、锯切期间应经常检查设备的运转是否正常,保证棒坯正常的锯切; 3、锯切出的棒坯不能有大的斜口,棒坯长度误差保持在±2mm 之内; 4、切头切尾的尺寸不能低于50mm ,把棒头按指定的地点放好,不同材质的棒头不能混放; 5、锯切出的成品要码放好,并打号,不同材质尺寸棒坯要分离开; 6、锯切完一种材质的棒,要清理干净棒头、铝屑; 7、要保持棒坯表面的清洁度; 8、下班后必须保持锯切地点的卫生,各种使用工具要有存放地点。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location

仿形铣切式数控飞锯机简介 铣切式飞锯机用于把焊接生产线生产出的连续圆管或方矩形管切分成特定长度的钢管。又称为铣切锯.钢管由4/2个铣切刀盘式切割头切成定长,4/2只铣切头沿着管子的外部轮廓线进行操作,锯切Φ219(圆管为直径,方、矩形管为对角线)用2个锯片。飞锯台车由直流电机通过齿轮、齿条驱动,钢管连续生产通过增量式编码器测长,测长装置安装在机组上,测长辊与钢管接触,测量的数值传送到数控系统。数控系统计算台车的启动点、加速曲线、减速 铣切式飞锯机用于把焊接生产线生产出的连续圆管或方矩形管切分成特定长度的钢管。又称为铣切锯. 钢管由4/2个铣切刀盘式切割头切成定长,4/2只铣切头沿着管子的外部轮廓线进行操作,锯切Φ219(圆管为直径,方、矩形管为对角线)用2个锯片。 飞锯台车由直流电机通过齿轮、齿条驱动,钢管连续生产通过增量式编码器测长,测长装置安装在机组上,测长辊与钢管接触,测量的数值传送到数控系统。 数控系统计算台车的启动点、加速曲线、减速曲线、最大返回速度、并显示台车运行曲线,以便使系统处于最佳运行状态。台车的位置和速度也由一个增量式编码器测定,安装在台车的驱动电机上,传输给数控系统,以精确控制驱动到管子上所需要的切割位置,在切割过程中钢管的速度变化对控制精度没有影响。 仿形切割部分由液晶触摸屏可视,可设定,有圆、方、矩形三种界面图形,操作直观、容易,使复杂系统通过简单的设定即可工作。 我们提供的设备能完成客户要求的性能指标,我们重视零部件的互换性,减少维修成本和时间,使用高质量的零部件,电气系统采用运动控制器和高性能PLC,满足客户的各种性能要求。我们拥有经验丰富的工程技术人员,能完成调试和售后服务,快速解决故障。

飞锯机的基本知识 一、飞锯机切断的原理: 飞机小车与钢管同步运行时,高速旋转的锯片在落锯汽缸作用下压向钢管,锯片和被切金属之间由摩擦产生的热量将钢管锯口的金属融化或软化,由锯齿将融化或软化金属沿切线方向抛出,锯片落至终了时将钢管切断。 锯切的管端上部有轻微的压下变形,底部有小毛刺粘连。通常可在平头机上铣平。当锯齿磨钝、钢管较硬较厚时,飞刺就较大。 二、锯片允许的最大线速度的计算: 锯片允许的最大线速度决定于锯片材料的强度和在高速旋转时的允许工作应力,可按下式计算: V2=σg/γ=135—145米/秒 V:锯片允许的切线速度,米/秒; α:锯片转速为V时的工作应力,兆帕;为保证锯片安全,取α≤147~167兆帕; g:重力加速度,g=9.81米/秒; γ:锯片材料的密度,取7.8克/厘米。 在实际生产中,当锯片直径小于1米时,取锯片最大线速度为80~100米/秒;当锯片直径大于1米时,取锯片最大线速度为100~100米/秒。

三、锯片实际的空转线速度的计算可按下式: V=πDn/60 V:锯片线速度,米/秒; D:锯片直径,mm; N:锯片每分钟转速;n=D1n0/D2 D1:主动轮直径,mm D2:从动轮直径,mm N0:主动轮转速,即电机转速。 例如:已知电机转速为1470转/分,主动皮带轮的直径为338毫米,从动皮带轮的直径为237毫米,锯片直径为760毫米,求锯片的空转线速度。 V=πD/60×D1/D2×n0=π*0.76/60*338/237*1470 =83.4米/秒 四、锯片的厚度计算: S=D/200(D—锯片直径) 通常4″以下机组的锯片厚度一般取3—4mm 五、锯片直径; D=4D0+300(D0—钢管最大外径) 钢管公司各机组所选用的锯片直径如下: φ32机组:D=4*32+300=400mm

3、管材切割 许多情况下,管结构件常常需要在端部加工出各种相贯线形状,以便于焊接组合。另外,管坯分断、管壁切口、切槽的情况也经常碰到。这种管壁材料的“分离”或“切割”,是管材成形的一个重要内容。管切割的方法很多,常用的有机械切削、冲切以及先进的激光切割等。对于批量不大的情况,主要采用机械切削方式,如车削、铣削、园盘锯切割、砂轮切割等,其主要问题是生产效率低,且环境污染较大。下面主要谈谈管材冲切和先进的激光切割技术。 3.1管材冲切 利用冲压方法可以完成管端切割、管壁切孔、切槽,效率高、成本低、省能源、污染少。但由于管结构的特殊性,采用冲切往往在模具结构和管断面变形控制方面遇到困难,容易出现管壁塌陷、截面畸变、管壁材料撕裂等严重影响成形质量的问题,难以得到复杂的断面形状,有时甚至无法用冲压方法生产。相对于板材的冲切,国内外对管材这种“非平面型材”的冲切技术至今研究很少,远谈不上深入、系统,现有一些文章介绍的管材冲切装置大都结构复杂、制造使用成本高,难以得到普及应用。如聚氨酯管材冲切模具,结构复杂且效率低下,实际应用很少。近年国内一些单位对管材冲切成形理论与实践方面的问题进行了研究,并取得了一定成果。例如[温彤. 管材的冲切加工,金属成形工艺],开发的薄壁管端头冲切技术,取代了传统铣削加工,并成功地应用于摩托车车架的生产上。这些成果表明,利用压力机及模具,采用高效率、低成本的冲切方法,是可以代替传统机械切削进行管材剖切的。另外,一些企业还采用液压缸为动力源,带动冲切凸模完成管材端头的切割,其好处是成本低、适应性强。 3.2管材的激光切割 激光频率单一,具有单色性、相干性、平行性等很多优异特性,在工业中的用途十分广泛,如光纤通讯、激光测量、同位素分离等。在材料加工方面,激光可用于切割、焊接及热处理等。下面主要介绍管材的激光切割。用激光切割管材,可以替代机械钻孔、铣削、锯切、冲压或清理毛口等需要不同设备和硬质工具的加工工序,实现复杂管结构的下料切割、倒角、切槽或孔、刻痕以及其他可能的尺寸和形状特征加工等。 利用激光切割管材有以下优点: (1) 激光光斑小,能量密度高,因此材料损耗极少,且尺寸精度高切口平整干净,无毛刺,宽度一般只有0.1~0.3mm,因此可以得到很小的公差。 (2)切割的热影响区很小,几乎没有热变形,无氧化可以制造高质量、更一致的零件,特别有利于后续的自动焊接。 (3)切割速度快,生产效率高激光切割的所有操作都可以作为一个连续的操作过程统一到同一单元,大大减少了物流时间;结合现有成熟的CAD/CAM技术,可以大量减少加工的初始设置时间,方便地完成管材零件从设计到加工。 (4)能切割的材料范围广 (5)切割部位和切割温度能方便而灵敏地予以控制,配合其他设备,便于实现自动化生产

河北永明地质工程机械有限公司 J G K R-180 管材矫直机 使用说明书 江阴富华机械有限公司 2013年07月

目录 一.设备概况 (1) 二.技术参数 (1) 1.管材参数 (1) 2.矫直前管材状态 (1) 3.矫直机性能参数 (1) 4.能源介质条件 (2) 三.设备组成机构 (2) 1.矫直机前输入辊道和导卫装置 (2) 2.矫直机本体及其传动装置 (3) 3.矫直机输出辊道 (4) 4.换辊装置及预应力螺母 (4) 5.专用工具 (4) 6.润滑系统 (4) 7.液压系统 (4) 8.电控系统 (5) 四.安装要求及调试说明 (7) 五.操作规程 (7) 1.操作台的使用 (7) 2.HMI人机界面的使用 (8) 六.油的填充要求和更换周期 (11) 七.维修与保养 (12) 八.主要外购件清单 (14) 九.轴承清单 (16) 十.易损件清单 (17) 十一.机械图纸 (17) 十二.电气图纸 (17)

一.设备概况 设备名称:JGKR-180管材矫直机 设备介绍:本矫直机机组主要功能是将管直径为Φ60.3×4.83、Φ73.03×5.51、Φ88.9×6.45、Φ114.3×6.88、Φ127×9.19、Φ139.7×10.54、Φ168×20,长度为6000~13500mm,材质为H40、J55、N80、P110、Q125等加厚石油管及钢级为E75、X95、G105、S135的加厚钻杆钢管,在矫直机上消除由于管体在热处理和输送过程中产生的弯曲变形。机组性能和矫直质量达目前国内最先进水平。 二.技术参数 1.管材参数 1.1钢管直径:外径Φ60.3~Φ168 mm 1.2钢管壁厚:4.83~20mm 1.3外径公差:±1% 1.4长度:6000~13500mm 1.5材料最大屈服极限:σs≤980MPa 1.6主要钢种: (1) 碳素结构钢、合金结构钢、石油油井管 (2) 石油钻杆API 5DP (3) 石油套管管体及接箍料API 5CT-2006:L80、N80、C90、P110 (4) 管线管API SPEC 5L:A25 级Ⅰ类,A25 级Ⅱ类,A,B,X42,X46, X52,X56,X60,X65,X70,X80 (5) 液压支架管GB/T17396-1998 :20、35、45、27SiMn、30MnNbRe (6) 高压气瓶管GB18248-2000 :37Mn、34Mn2V、30CrMo、35CrMo 2.矫直前管材状态 弯曲度:≤30mm/m,局部≤50mm/m,全长≤120mm 椭圆度:≤2.0%D 矫直钢管温度:450~600℃ 3.矫直机性能参数 矫直机型式:六辊立式斜辊对置式、8立柱预应力机架、液压快开矫直。

钢管锯切下料应知应会一般知识 1,操作者能够根据生产指令找出图纸和工艺文件,并且严格按照图纸和工艺文件的要求进行作业 2,定位、基准、装夹的概念以及注意事项 把工件按工艺要求,安放在夹具中,使工件对机床和刀具有一个相对正确的位置,从而使加工后的工件符合图纸上的技术要求,这一过程称为定位。定位应注意使影响加工质量的自由度得到限制 基准:将工件上的一些点、线、面来确定另外一些点、线、面的位置,这些作为根据的点、线、面就叫基准。选择基准时应注意使选定的基准(工艺基准)与设计基准(图纸上工件尺寸标注的基准)重合,减少基准不重合带来的误差。 装夹:工件在加工前的定位和加紧称为装夹。操作者应注意减少装夹次数以避免装夹累积误差并缩短辅助时间。装夹时,操作者还应注意:夹紧力不应使工件变形或产生位移;夹紧力应通过支承点或能形成一个稳定区;夹紧应尽量靠近加工部位;夹紧力的施力方向在工件加工中应不产生松动的趋势。 3,最大极限尺寸减基本尺寸的代数差为上偏差;最小极限尺寸减基本尺寸的代数差为下偏差。工件加工后的实际尺寸介于最大及最小极限尺寸之间(含极限尺寸)为合格。 4,常用量具及注意事项。本单位锯切下料常用的量具有钢卷尺、钢折尺和游标卡尺。 利用钢卷尺测量时,要注意钢卷尺的起始刻度线与工件的边缘(测量

起点)是否相重合,且要注意钢卷尺本身及工件的边缘各部位应该完好无损。 使用游标卡尺时,在测量前应使游标卡尺的两个卡脚合拢时不透光,卡脚合拢后游标零线应与主尺零线对齐,游标在主尺上移动要灵活自如,不应有过紧、过松或晃动的现象;测量时,应使卡脚轻轻地接触工件表面,测量力尽量小,最好为零。卡脚位置应摆正,不能歪斜。5,工件在检查时应遵守首件必检制及“三检制”(自检、互检、专检);操作者还应该遵守“三工序”活动即检查该工件在上工序的加工质量,保证该工件在本工序的加工质量和树立为下道工序服务的思想。 6,切削用量三要素是指切削速度、进给量和切削深度 7,钢管锯切前,应对钢管进行检查。外观目测钢管表面应平整光滑,不允许有裂纹、明显轧痕和划痕以及整体无明显弯曲;使用游标卡尺测量钢管外径及壁厚是否符合要求 8,开工前需检查锯床及工装的状态是否良好,操作者如发现问题应及时通知有关人员处理。设备及工装不准带病作业 9,钢管下料长度规定为2000±2,下料时应检查定位挡板距离是否合适,并应在每间隔下料5件之内,至少检查一次,发现问题,及时调整定位挡板。端面毛刺会对长度尺寸构成影响,下料过程中应注意检查和清除 10,钢管锯切下料时,还应注意检查锯切面与钢管纵向中心线的垂直度,使用钢折尺贴靠,端面最大间隙不大于1,如果超过该数值,应对定位卡紧工装进行调整

直缝钢管的矫直原理 钢管的矫直是在直缝钢管生产中的一道重要工序。尤其是对质量要求较高的API标准的石油套管和油气管,机械设备专用管,这几种钢管不但在钢级和焊缝质量上有严格的要求,对钢管的直线度也有很高的要求,因为直线度的偏差直接关系到油套管和输送管的管端螺纹和管箍的加工,连接,以及管道使用过程中的扭曲变形等。现有管端车丝的两种加工形式——管子旋转和刀具旋转,大多数车丝加工采用的是管子旋转,这对于钢管的直线度就要求更高。 谈到钢管矫直,我们首先要弄清楚,钢管生产程中为什么会变弯?许多人会觉得:这个问题还用说吗?其实,要真正弄清除钢管为什么会弯,这个问题还真不简单。导致钢管弯曲有许多原因,比如焊缝进行焊接时的热影响,成型时的偏心,还有压紧力,弯曲力的不平衡等等。但是从根本上来说,弯曲都是钢管内应力的作用,简单地说,弯曲就是应力不均衡。那么,直的钢管是不是就没有内应力呢?不是。直的钢管也有内应力,只是直管的内应力小一些罢了。 内应力是一种什么东西呢?内应力是物理力学上的说法,它的本质,是材料受温度,外力影响而产生变形时的一种分子之间的相互作用力。钢管在成型,焊接的时候,也会受到焊接温度,成型弯曲这些外力的影响而产生内应力。钢管的截面是一个环形,在这个环形面积上会产生二种基本应力:与环形平行的力和与环形垂直的力。平行的应力会使得管子不圆;垂直的应力会使得管子弯曲。所以直缝钢管生产过程中有一道冷扩径工序,目的就是为了消除钢管的内应力,增加直缝钢管的使用强度。 我们来看看液压六辊矫直机的工作原理: 需要矫直的管材从机器的左端(或右端)的进料装置上被送入矫直机的下辊上,上辊下行使其压住管材,到相应的位置后停止。上下辊系分别与被矫直的管材的轴线倾斜一定的角度,辊子的双曲线型母线与管材的外径相吻合,呈包络状。三个上辊在各自液压缸的作用下压在管材上,两个下辊子分别由各自的液压马达驱动旋转,带动管材既绕轴线旋转又沿轴向移动。改变液压马达的旋转方向即可改变管材的旋转方向和轴向移动方向,实现可逆式矫直。然后将被矫直的管材通过另一端的出料装置送到物料架上。对局部弯曲变形较大的管材,可利用两端的冲头先进行局部矫直,然后再进行整体矫直。 学过初等数学的都知道:三点成一线。可是,如果我们用三点成一线的办法来矫直管子,管子并不能被矫直,被你压直了还会弹回来,这是由于钢管内应力的关系。我们在矫直钢管时只能用矫枉过正的办法来矫直钢管,就是说,只有对弯曲的管子施加大于应力但是方向相反的力量,才能完全消除掉原有的应力,使管子变直。矫直机就是使管材通过多次弹塑性弯曲变形实现对管材的矫直的。 钢管的矫直有二种基本方式:直线式矫直和旋转式矫直,这二种方式本质上都是通过消除内应力的原理来矫直管子的,不过它们之间在用途和矫直方式上有很大区别。在ERW钢管生产中,这二种方式一般都在生产设备中配置,直线式矫直采用土耳其头和直线式矫直机,旋转式矫直则采用辊式矫直机。这二种矫直方式各有自己的用处,但其作用对象和工作原理有很大的不同。

摘要 本文在分析和研究了锯切机控制和可编程控制器的应用现状后,提出了基于PLC的钢管自动锯切电控系统。该系统由计算机、西门子S7-200PLC和触摸屏组成。由于计算机的控制系统易于编程、便于修改、通用性强、设计与调试周期短,具有较好的抗干扰能力和较高的可靠性,所以,被广泛的应用于机电装置的控制中。硬件采用计算机缩短开发周期,可提高系统的可靠性。软件采用PLC,是由于PLC具有运算速度高、指令丰富、功能强大、可靠性高、编程灵活的特点,如今成为工业控制领域的主设备。钢管锯切系统可以在触摸屏上控制和监控,使操作变简单?减少操作失误 ▇中在分析控制要求的基础上,详细论述了锯切控制、PLC控制程序的设计以及人机交互界面的设计。其中,在软件以及硬件上进行了总体方案的选择和设计,详细的分析了在锯切控制方面的问题,利用PLC制定了实施控制方案,并结合触摸屏构成人机界面。系统灵活可靠、简洁精确。 关键词:锯切控制PLC人机交互

Abstract Based on the analysis and research on the sawing machine control and the present situation of the application of programmable controller, put forward the steel automatic cutting control system based on PLC. The system consists of computer, Siemens S7-200 PLC and touch screen. Because the control system of the computer is easy to program, easy to modify, versatility, design and debugging cycle is short, reliability, good anti-interference ability and high control so, is widely used in electromechanical devices in. Hardware adopts computer can shorten the development cycle, improve the reliability of the system. PLC software, it is because the PLC has high operation speed, rich instruction and the characteristics of powerful function, high reliability, flexible programming, has become the main equipment in the field of industrial control. Steel pipe cutting system can control and monitoring, the touch screen make the operation simple and reduce error In this paper, on the basis of analyzing the control demand, sawing control is discussed, the design of the PLC control program and the man-machine interface design. Among them, the software and hardware for the selection and design of overall scheme, detailed analyzed in sawing control problems, formulate the implementation of control scheme based on PLC, and connecting with the touch screen man-machine interface. System is flexible and reliable, concise and accurate. Keywords:Sawing control,PLC,Man-machine interactive module

矫直辊装配技术标准 1.检查轴承座并将轴承座内杂物清理干净,油路疏通,检查与轴承配 合的内孔上是否有毛刺,如有用抛光机打磨光滑,用煤油清洗干净。 2.用内径千分尺测量轴承座1内孔轴承位Φ320H8(0~+0.089)和密封 位Φ300(0~+0.081);轴承座2内孔轴承位Φ290H7(0~+0.052)和密封位Φ280(0~+0.081);用游标卡尺测量底部定位键槽40 (0~+0.039),并将数据记录,如不符合要求,则进行修复,然后在内孔面涂上少许润滑脂。 3.矫直辊采用非传动端定位方式,其定位端使用轴承座1内衬轴承盒 限制轴承的轴向位移,分别用内、外径千分尺检查轴承盒的内外直径Φ290H7(0~+0.052)Φ320f8(-0.151~-0.062),并将数据记录,如不符合要求,则进行修复,然后在内孔面涂上少许润滑脂。 4.用游标卡尺测量矫直辊轴轴承位Φ190k6(+0.004~+0.033);联轴器 位置Φ125k6(+0.003~+0.028),无误后将数据清晰地做记录,如不符合要求,则修复到标准以内。 5.用硬度计测量轧辊表面硬度HRC50~55,并做记录。 6.先将轴承24038(Φ190XΦ290X100)用压入法或用铜棒轻轻装入轴 承盒和轴承座内,并装上轴封(注意两侧轴封直径不同,轴封的唇边方向),在轴承和轴封唇边部位涂上润滑脂。 7.将装好的主从动端轴承座分别装入已经配好轴套的轧辊轴,先确定 定位端,使其在紧固圆螺母后轴承座与辊边的距离为10(±0.02),不合适时,加减轴套的厚度来修正,另一端装配方法相同。 8.紧固圆螺母而且使用防松垫圈防松,将检查好的端盖装入轴承座内, 将螺栓紧固、压好。 9.将矫直辊上标注有直径的位置转到外侧,方便调整时使用。 10.将矫直辊装配放到指定位置存放。

常见矫直缺陷的处理方法 初调整时,可将钢管送入辊中,使辊身长度3/4与管子接触,辊与管的接触部分间隙一般不大于0.05-0.1mm(可用塞尺检查)以免发生矫凹缺陷。 一般钢管压下量的调整是根据被矫钢管的材质、壁厚、直径、弯曲度调整辊子的压下量、角度,也就是被矫的钢管硬度、壁厚、直径、弯曲度愈大,则压下量也愈大;反之则应减少。 第一对辊子主要用于咬入钢管,第二对辊子对钢管矫直起着重大作用。矫直机正常工作时第二对辊子禁止随意调整。 当辊的角度、压下量初调好以后,可用几根钢管进试矫直一次,使其弯曲、椭圆度及表面质量合乎技术要求。 矫直机的速度根据钢管的弯曲度和材质调整。一般是弯曲度愈大、愈硬,管径愈大,速度愈慢,反之则快 一、矫直后钢管管体直度达不到要求 1 原因分析: 1) 反弯量值太大或太小。 2) 压下量太小。 2 处理方法: 1) 根据钢管规格、材质及来料弯曲度,选择正确的压下量和反弯量。 2) 矫后钢管弯曲度大于来料弯曲度说明反弯量过大,如矫后弯曲度小于来料弯曲度(直度未达标)说明反弯量值过小。 二、矫后管头弯曲度超标,管体不超标 1 原因分析: 1) 压下量不够。 2) 出口辊闭合较慢。 2 处理方法: 1) 调整合适的压下量。 2) 调整出口辊闭合延时,减少矫直盲区。

三、管头压扁 1 原因分析: 1) 矫直辊闭合过早,对管头产生碰伤。 2) 压下量过大。 2 处理方法: 1) 调整矫直辊闭合延时。 2) 减少矫直辊压下量。 四、管尾碰伤 1 原因分析 1) 反弯量值过大。 2) 入口上辊角度过小。 3) 调整中间辊打开延时。 2 处理方法: 1) 降低反弯量。如来料弯曲较大,适当增加出口辊和中间辊压下量。 2) 适当增加入口上辊角度。 五、管体矫痕 1 原因分析: 1) 矫直辊角度过小或过大。 2) 矫直辊没有压下量。 2 处理方法: 1) 适当调整矫直辊角度(找出产生矫痕的矫直辊)。 2) 适当调整矫直辊压下量。 的晃动。 六、工具管理 矫直机的矫直工具为矫直辊,当矫直辊磨损较为严重,不能满足与钢管保持接触或表面裂纹、缺陷影响钢管的矫直质量时,应对矫直辊予以更换。

钢管矫直机工作性能与原理 建筑或工业用钢筋或钢丝的矫直机一般由前道牵引,主要对钢材预减径以提高表面质量。然后上矫直机,通过前道矫直轮预变形,然后通过甩丝筒,他是个关键部件,转速大约为1500r/min(16mm钢丝以下),内有5-6个变形轮,通过甩丝筒的高速旋转以达到钢丝矫直的目的,钢丝出来后再通过后道矫直轮变形,稳定钢丝的直线度. 钢丝从矫直机出来后,是定长切断,主要有两种结构,如是建筑用钢,一般为直刀口液压切断,如是工业用钢,一般为半圆型刀口,机械切断。 矫直机的用途本矫直机用于矫直φ133~φ385的金属管材。工作原理与结构特征1. 矫直机的主要组成部分包括:上机架装配、下机架装配、立柱、上辊装配、下辊装配、减速器各部分的装配及相互关系,可参阅矫直机总图。2. 本矫直机为六辊立式斜辊管材矫直机,辊子布置为2—2—2型。矫直辊是驱动的,六个辊子分为上下两排交叉斜置,即与被矫直管子原理中心线成一定角度,上面三个辊子,下面三个辊子。上下矫直辊分别由两台冶金交流电机JZR263-10经过速比为0.7~5.7的汽车变速器,再通过万向联轴器,驱动喉径为400mm的矫直辊做旋转运动。当管材被咬入后将同时旋转和前进的运动,形成反复变形从而

达到管材被矫直的目的。本矫直机的上下机架为焊接件,通过六根立柱联结,从而构成立柱机架结构,观察和调整都比较方便。矫直辊子分别安于辊座上,然后用螺钉固定在上下机架的滑座上,可根据矫直管子的直径而改变辊子的角度。调整时先松开螺栓,调整好后锁紧紧固。上机架三个矫直辊分别由一台3KW的交流电动机通过速比为46的蜗杆减速机(器)带动T180x8的丝杆带动滑座做上下移动。下机架的中间矫直辊采用垫片形式来调整滑座的上下移动。此结构易于维护保养、简单易调整。

2007~2008学年第2学期 毕业设计(论文) 课题数控焊接钢管飞锯机及其控制系统设计姓名 系部专业 班级学号 指导教师 武汉交通职业学院教务处制 武汉交通职业学院

目录 前言 摘要 1 关键词 1 1飞锯机总体设计 2 2机械结构总体方案设计 3 2.1主运动结构方案 5 2.2 3. 飞锯数控系统整体方案 6 3.1数控系统的组成 6 3.2位置伺服系统组成7 3.3系统的组成及工作原理7 4. 结束语9 5. 参考文献10

数控焊接钢管飞锯机及其控制系统设计 摘要:飞锯机是一种对连续运动的钢材进行定尺切断的自动化设备,广泛地使用在高频直 缝焊管或型钢的生产线上,可在焊管或型钢高速运动下实现自动跟踪锯切。飞锯机是焊管生产线上最后一道工序的生产设备。工程中常见的各种钢管,通常是将一卷卷百米长的成型钢带经卷管机卷成圆钢管后进行焊接,再经矫直处理,就经飞锯机进行定尺锯断,最后钢管被翻入包装机,用铁丝捆扎成一捆捆的钢管产品。 在我国的焊管加工业中,焊管的长度定尺一直采用机械式的飞锯定尺,大多采用机械装置调节锯切尺寸的长短,调节不灵活,也不方便,一般不能切断短尺寸的钢管。这种调节方式没有考虑到钢管的运动速度的变化,因此精度被限制在较低的范围:其定尺误差较大,长度误差的离散性也较大,定尺精度一直在的范围内波动。本次设计抛开以往的设计思想,浓缩了一种新的方案。通过对锯片做定轴摆动方案和锯片作直线进给运动方案进行比较分析,选定后者。该方案结构简单,各运动易于实现。本设计使用三台电机驱动:一台带动锯片作高速旋转;一台带动滚珠丝杆作进给运动;还有一台带动锯片作往复跟踪运动。使用两个气缸置于滚珠丝杆两侧,用作夹具夹紧与松开的控制。 控制系统方案选定为交流电机+伺服系统,对交流电机采用变频调速,用位置控制电路将飞锯切削速度和小车跟踪速度的给定值转换为脉冲数,作为通过变频调速来调节交流异步电机转速的依据。焊管长度的定尺精度问题,一直为焊管厂家所关心和急于解决。传统的机械定尺方案已经不能满足现在钢管的精度要求,随着计算机技术的发展,利用微机控制定尺飞锯已经势在必行。本文阐述了单片机在定尺中的应用,具体介绍了该定尺控制系统和机械结构的组成,工作原理及硬件的设计。 关键词:单片机飞锯定尺剪切