拉伸试验预习报告

一、试验目的:

1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能

2、测定低碳钢的应变硬化指数和应变硬化系数

二、试验要求:

按照相关国标标准(GB/T228-2002:金属材料室温拉伸试验方法)要求完成试验测量工作。

三、引言

◆拉伸试验是评定金属材料性能的常用测量方法,可以检测强度与塑性性能。

◆拉伸试验测定的拉伸曲线还是观察金属材料塑性变形过程的良好手段。在均

匀塑性变形阶段,Hollommon公式可以较好地描述金属塑性变形规律。该经验公式中,反映材料性能的两个参数是应变硬化系数k和应变硬化指数n。

◆低碳钢是具有良好塑性的金属,经过不同的热处理获得不同微观组织结构,

因而具有不同的强度与塑性。通过拉伸试验观察淬火、正火和退火三种不同的热处理后,低碳钢的性能与塑性参数n,k的变化。

按我国目前执行的国家GB/T 228—2002标准——《金属材料室温拉伸试验方法》的规定,在室温10℃~35℃的范围内进行试验。

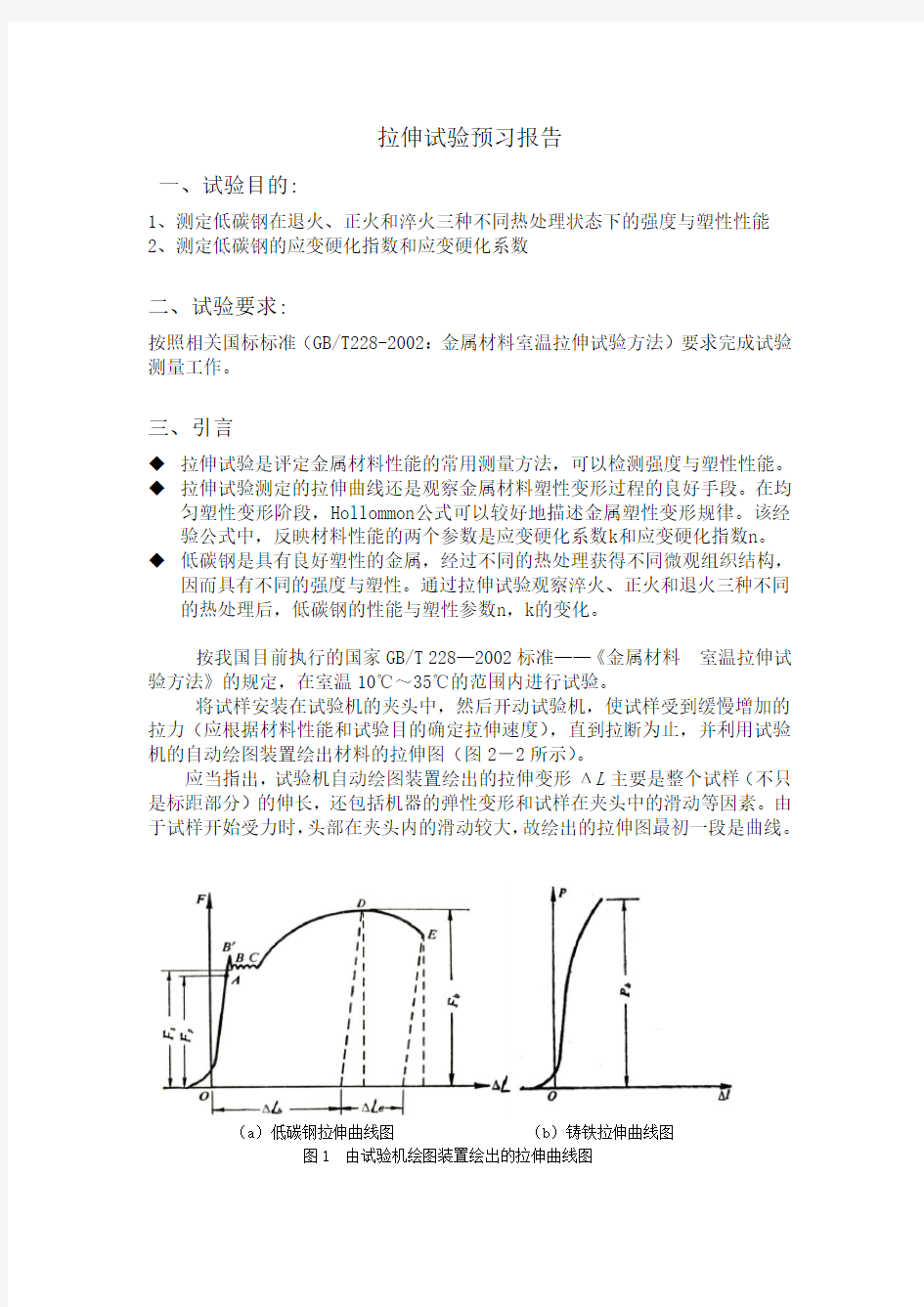

将试样安装在试验机的夹头中,然后开动试验机,使试样受到缓慢增加的拉力(应根据材料性能和试验目的确定拉伸速度),直到拉断为止,并利用试验机的自动绘图装置绘出材料的拉伸图(图2-2所示)。

应当指出,试验机自动绘图装置绘出的拉伸变形ΔL主要是整个试样(不只是标距部分)的伸长,还包括机器的弹性变形和试样在夹头中的滑动等因素。由于试样开始受力时,头部在夹头内的滑动较大,故绘出的拉伸图最初一段是曲线。

(a)低碳钢拉伸曲线图(b)铸铁拉伸曲线图

图1 由试验机绘图装置绘出的拉伸曲线图

低碳钢(典型的塑性材料)

当拉力较小时,试样伸长量与力成正比增加,保持直线关系,拉力超过F P 后拉伸曲线将由直变曲。保持直线关系的最大拉力就是材料比例极限的力值F P 。

在F P 的上方附近有一点是F c ,若拉力小于F c 而卸载时,卸载后试样立刻恢复原状,若拉力大于F c 后再卸载,则试件只能部分恢复,保留的残余变形即为塑性变形,因而F c 是代表材料弹性极限的力值。

当拉力增加到一定程度时,试验机的示力指针(主动针)开始摆动或停止不动,拉伸图上出现锯齿状或平台,这说明此时试样所受的拉力几乎不变但变形却在继续,这种现象称为材料的屈服。低碳钢的屈服阶段常呈锯齿状,其上屈服点B ′受变形速度及试样形式等因素的影响较大,而下屈服点B 则比较稳定(因此工程上常以其下屈服点B 所对应的力值F eL 作为材料屈服时的力值)。确定屈服力值时,必须注意观察读数表盘上测力指针的转动情况,读取测力度盘指针首次回转前指示的最大力F eH (上屈服荷载)和不计初瞬时效应时屈服阶段中的最小力F eL (下屈服荷载)或首次停止转动指示的恒定力

F eL (下屈服荷载),将其分别除以试样的原始横

截面积(S 0)便可得到上屈服强度R eH 和下屈服强

度R eL 。即

R e H = F e H /S 0 R e L = F e L /S 0

屈服阶段过后,虽然变形仍继续增大,但力

值也随之增加,拉伸曲线又继续上升,这说明材

料又恢复了抵抗变形的能力,这种现象称为材料

的强化。在强化阶段内,试样的变形主要是塑性

变形,比弹性阶段内试样的变形大得多,在达到最大力F m 之前,试样标距范围内的变形是均匀

的,拉伸曲线是一段平缓上升的曲线,这时可明显地看到整个试样的横向尺寸在缩小。此最大力F m 为材料的抗拉强度力值,由公式R m =F m /S 0 即可得到材料的抗

拉强度R m 。

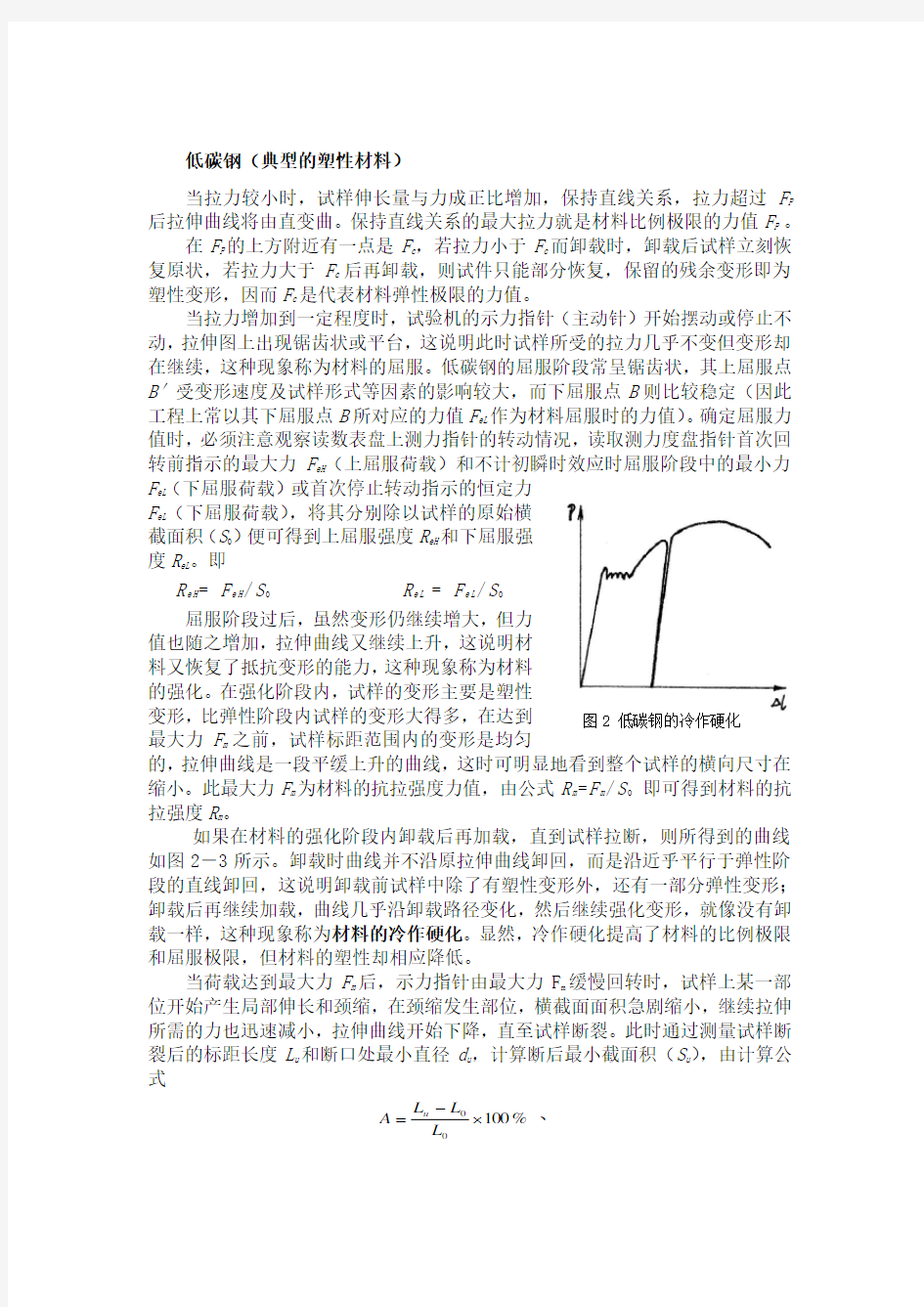

如果在材料的强化阶段内卸载后再加载,直到试样拉断,则所得到的曲线如图2-3所示。卸载时曲线并不沿原拉伸曲线卸回,而是沿近乎平行于弹性阶段的直线卸回,这说明卸载前试样中除了有塑性变形外,还有一部分弹性变形;卸载后再继续加载,曲线几乎沿卸载路径变化,然后继续强化变形,就像没有卸载一样,这种现象称为材料的冷作硬化。显然,冷作硬化提高了材料的比例极限和屈服极限,但材料的塑性却相应降低。

当荷载达到最大力F m 后,示力指针由最大力F m 缓慢回转时,试样上某一部

位开始产生局部伸长和颈缩,在颈缩发生部位,横截面面积急剧缩小,继续拉伸所需的力也迅速减小,拉伸曲线开始下降,直至试样断裂。此时通过测量试样断裂后的标距长度L u 和断口处最小直径d u ,计算断后最小截面积(S u ),由计算公式 %1000

0?-=L L L A u 、 图2 低碳钢的冷作硬化

注:l u 、lo 分别为试样标距范围断裂后的长度和初始长度

%1000

0?-=S S S Z u

注:S u 、So 分别为试样标距范围内的颈缩断裂部位断后的最小横截面积和初始横截面积

即可得到试样的断后伸长率A 和断面收缩率Z 。

本次实验需要测得的四项性能分别为:

◆ 规定非比例延伸强度(R P0.2): 试样的非比例伸长率为0.2%时的工程应力。 ◆ 抗拉强度(Rm ):为材料断裂前承受的最大工程应力。

◆ 断后伸长率(A ):断后标距的残余伸长(Lu-Lo )与原始标距(Lo )之比的

百分数。

◆ 断面收缩率(Z ):断裂后试样横截面的最大缩减量(So-Su )与原始横截面

积(So )之比的百分数。

四、试验准备内容

1、试验材料与试样

1.1 试验材料:

退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。

1.2 热处理状态及组织性能特点简述:

1.2.1 退火低碳钢:将钢加热到Ac3或Ac1以上30-50℃,保温一段时间后,缓慢

而均匀的冷却称为退火。

特点:退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力。

1.2.2 正火低碳钢:将钢加热到Ac3或Accm 以上30-50℃,保温后在空气中冷却称

为正火。

特点:许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。

1.2.3 淬火低碳钢:对于亚共析钢,即低碳钢和中碳钢加热到Ac3以上30-50℃,

在此温度下保持一段时间,使钢的组织全部变成奥氏体,然后快速冷却(水冷或油冷),使奥氏体来不及分解而形成马氏体组织,称为淬火。

特点:硬度大,适合对硬度有特殊要求的部件。

1.3 试样规格尺寸:采用R4试样。

2、试验测试内容与相关的测量工具、仪器、设备

2.1检测工具:

万能材料试验机 WDW-200D 。载荷传感器,0.5级。引伸计,0.5级。游标卡尺,最高精度为0.02mm 。

注1:应力值并非试验机直接给出,由载荷传感器直接测量施加的载荷值,进而转化成工程应力,0.5级,即精确至载荷传感器满量程的1/500

。

注2:连续测试试样上某段的伸长量由引伸计完成,0.5级,即至引伸计满量程 的1/50。

2.2设备介绍:

1. 万能材料试验机 WDW-200D 。

主要性能指标: 最大试验力:200kN

试验力准确度:优于示值的±1% (精密级为±0.5%)

力值测量范围:最大试验力的0.4%~100%

变形测量准确度:在引伸计满量程的2%~100%范围内优于示值的±1% (精密级为±0.5%)

检定方法:

根据试验机被检区间的力值,将相应力值的标准拉力试样装夹在试验机上,按GB/T228-2002标准规定的速度让试验机对标准拉力试样进行拉伸,当标准拉力试样处于拉伸状态时在其上装上引伸计或贴上应变片,让拉力试验机继续对标准拉力试样进行拉伸,引伸计或应变片将标准拉力试样的伸长量显示出来,将伸长量换算为拉力值,再与拉力试验机度盘上与标准拉力试样相同的力值点进行对比,根据比对值的差来确定试验机技术状态及精度。该方法利用胡克定律,根据标准拉力试样的伸长量换算为力值与试验机度盘力值进行对比,来确定试验机的图3 机加工的圆截面拉伸试样

精度。该方法极大的简化了检定的操作过程,对试验机原始拉伸状态的日常检定带来极大方便和标准化。

【主权项】

1.万能材料试验机的检定方法,其特征在于,首先根据被检区间拉力试验机的力值,选择标准拉力试样,标准拉力试样的力值为该区间满量程力值的60%~90%之间选择,将标准拉力试样装夹在拉力试验机上,按GB/T228-2002标准规定的速度让拉力试验机对标准拉力试样进行拉伸,当拉力试验机的指针稍有摆动时立刻停止拉伸,即标准拉力试样处于拉伸状态,此时在标准拉力试样上装上引伸计或贴上应变片,按GB/T228-2002标准规定的速度让拉力试验机继续对标准拉力试样进行拉伸,引伸计或应变片将标准拉力试样的伸长量显示出来,根据胡克定律,将伸长量换算为拉力值,再与拉力试验机度盘上与标准拉力试样相同的力值点进行对比,根据比对值的差来确定试验机技术状态及精度

五、试验步骤

(1)用游标卡尺测量试样的初始直径d(在相互垂直的两个方向上测量后取平均值)。

(2)测量试样的标距的初始值Lo,并标识试样标距(划线)。

(3)装卡引伸计至试样的标距内。

(4)将试样安装在试验机的上下头之间。

(5)由计算机控制。输入必要参数,完成程序调试。

(6)启动测试过程,由计算机记录载荷-伸长数据。

(7)在载荷达到最大值时(出现颈缩)取下引伸计。

(8)加载直至试样断裂,取下试样,继续测量。

(9)用游标卡尺测量试样断后最小直径du和标距长度Lu 。

注意:

1. 用细墨线分别标记原始标距,标记应准确到士0.5mm。

2. 引伸计夹头分离速率尽量保持恒定,且速率保持在4 /min,保持直至拉断。

3. 断后测量时应尽可能对准断口,使试样保持完整。

4. 应测量颈缩最小处相互垂直的两个方向的直径取其平均值。

5. Lu的测量需要至少3组数据,用来计算误差是否在国标范围内。

六、试验数据处理方案:

1.非比例延伸强度(R P0.2):

在曲线图上,划一条与曲线弹性模量直线部分平行,且在延伸轴上与此直线段的距离等于规定非比例延伸率,如0.2%的直线。此直线的交截点给出相应于所求规定非比例延伸强度的力。此力除以原始横截面积So得到规定非比例延伸强度。

2.抗拉强度(R m)

对于呈现屈服现象的金属,应读取过了屈服阶段之后最大的力。最大力除以原始

横截面积S o 得到抗拉强度。max m o P R S =

3.断面收缩率(A)

原始横截面积So 与断后最小横截面积Su 之差除以原始横截面积的百分率得到断面收缩率。

22100%1o u u o o

S S d Z S d -=?=- 4. 断后伸长率(A )

原始标距长度L o 与断后标距长度L u 之差除以原始长度的百分率得到断后伸长率。

%1000

0?-=S S S Z u

5.应变硬化指数和应变硬化系数

1. H OOLOMON 公式的拟合:用于在达到最大载荷即颈缩处发生前的均匀塑性变形阶段,工程应力σ,工程应变ε ,真应力S ,真应变 之间满足:

0(1)

ln(1)l

l S dl e l σεε=+==+?

由此导出了H OOLOMON 公式:n S Ke =

K 为应变硬化系数,n 为应变硬化指数。

现在根据表4的数据进行拟合,先根据公式o F S σ=,o l l ε?=求出工程应力应变,然后根据上述公式,将工程应力应变根据公式转变为真应力应变后,式子两边同取L N ,进行拟合。

5.修约验证:

0.20.200.20.202R P d R P d ???=+

2

04S d π

= 02dS dd π=

002S d S d ??=

0.20.2

0.22

04P P R S d π==

max max 2m u

m u R P d R P d ???=+

同理可得

六、误差分析:

1、不确定度来源:

1.1规定非比例延伸力R P0.2:

测量的不确定度规定非比例延伸力测量的不确定度主要来源于以下几方面:① 试验机力值的测量精度;② 引伸计的测量精度;③ 引伸计标距的误差;④ 试验机校准的影响;⑤ 测量规定非比例延伸力值时所采用的基准线的影响。

1.2原始截面积S 0测量的不确定度

原始截面积测量的不确定度主要来源于:① 分离卡的测量精度;② 人员读数的误差。

1.3 最大载荷F max 测量的不确定度

最大载荷测量的不确定度与规定非比例延伸力测量的不确定度类似,只是不必考虑变形量和引伸计标距的影响。

1.4 断后标距Lu 和原始标距 测量的不确定度

断后标距和原始标距测量的不确定度主要来源于:① 标点机标距的误差;② 游标卡尺的测量精度;③人员读数的误差;④ 移位法测量断后伸长率的引入。

1.5 其它不确定度的来源

除上述的不确定外,还有数值修约引入的不确定度、温度效应引入的不确定度和拉伸应变速率引入的不确定度

4.1 规定非比例延伸力测量的不确定度

(1)试验机力值测量引入的不确定度 ] 由于拉伸试验所用的试验机要求为1级,其示值误差< ±1.0%,半宽为1.0% ,且为矩形分布,因此,试验机力值的相对标准不确定度为地 u f,rel,1 =0.01/1.732=0.0058.

(2)引伸计测量引入的不确定度 由于规定非比例延伸力测量所用的引伸计示值误差必须<±1.0 ,半宽为1.0 %,且为矩形分布,因此规定非比例变形量测量的相对标准不确定度为u f,rel,2= 0.01/1.732=0.005 8。

(3)引伸计标距引入的不确定度按规定,测量规定非比例延伸力所用的引伸计标距误差应< ±1.0 ,半宽为1.0 ,由此产生的相对标准不确定度为u f,rel,3=0.01/1.732=0.005 8。

(4)试验机校准引入的标准不确定度。校准测力仪的不确定度为0.3 ,置信因子为2,由此引入的相对标准不确定度为Ui,ret,一0.003/2—0.001 5。

(5)测量规定非比例延伸力值所采用基准线的

标准不确定度测量规定非比例延伸力值时,首先

要确定基准线(拉伸试验曲线的弹性直线段部分),

根据实际经验,它有±2.0 的偏差,半宽为2.0 ,

在现有水平下,笔者认为由此引入的相对标准不确

定度为 I.5—0.02/1.732—0.011 6。

以上各项相互独立,由合成法则,规定非比例延

伸力测量的相对标准不确定度为札一( } , +

“} ,3+ 4+ 1 5) 一0.015 4。

2+

《数学实验》报告 实验名称Matlab三维曲面绘图 学院东凌经济管理学院 专业班级 姓名 学号 2016年3月

一、【实验目的】 1.了解并掌握Matlab三维曲面绘图; 2.进一步掌握绘图程序格式和意义; 3.初步掌握meshgrid, mesh, surf, colordef, colormap, light等使用。 二、【实验任务】 79-7 79-9 三、【实验程序】 79-7 t1=-3:0.1:3; [x1,y1]=meshgrid(t1); z1=x1.^2+y1.^2;

subplot(1,2,1);colordef white;light('position',[20,20,5]);colormap(pin k); mesh(x1,y1,z1),title('x^2+3.*y^2'); subplot(1,2,2);colordef white;light('position',[20,20,5]);colormap(pin k); surf(x1,y1,z1),title('x^2+3.*y^2') 79-9 t=-2:0.1:2; [x,y]=meshgrid(t); z1=5-x.^2-y.^2; subplot(1,3,1),mesh(x,y,z1),title('抛物面') z2=3*ones(size(x)); subplot(1,3,2),mesh(x,y,z2),title('平面') r0=abs(z1-z2)<=0.2; zz=r0.*z2;yy=r0.*y;xx=r0.*x; subplot(1,3,3),plot3(xx,yy,zz,'x'),title('交线') 四、【实验结果】 79-1

人工智能实验报告大 全

人工智能课内实验报告 (8次) 学院:自动化学院 班级:智能1501 姓名:刘少鹏(34) 学号: 06153034 目录 课内实验1:猴子摘香蕉问题的VC编程实现 (1) 课内实验2:编程实现简单动物识别系统的知识表示 (5)

课内实验3:盲目搜索求解8数码问题 (18) 课内实验4:回溯算法求解四皇后问题 (33) 课内实验5:编程实现一字棋游戏 (37) 课内实验6:字句集消解实验 (46) 课内实验7:简单动物识别系统的产生式推理 (66) 课内实验8:编程实现D-S证据推理算法 (78)

人工智能课内实验报告实验1:猴子摘香蕉问题的VC编程实现 学院:自动化学院 班级:智能1501 姓名:刘少鹏(33) 学号: 06153034 日期: 2017-3-8 10:15-12:00

实验1:猴子摘香蕉问题的VC编程实现 一、实验目的 (1)熟悉谓词逻辑表示法; (2)掌握人工智能谓词逻辑中的经典例子——猴子摘香蕉问题的编程实现。 二、编程环境 VC语言 三、问题描述 房子里有一只猴子(即机器人),位于a处。在c处上方的天花板上有一串香蕉,猴子想吃,但摘不到。房间的b处还有一个箱子,如果猴子站到箱子上,就可以摸着天花板。如图1所示,对于上述问题,可以通过谓词逻辑表示法来描述知识。要求通过VC语言编程实现猴子摘香蕉问题的求解过程。 图1 猴子摘香蕉问题

四、源代码 #include

工程力学实验报告 实验名称: 试验班级: 实验组号: 试验成员: 实验日期:

一、试验目的 1、测定低碳钢的屈服点 σ,强度极限bσ,延伸率δ,断面收缩率ψ。 s 2、测定铸铁的强度极限 σ。 b 3、观察低碳钢拉伸过程中的各种现象(如屈服、强化、颈缩等),并绘制拉伸曲线。 4、熟悉试验机和其它有关仪器的使用。 二、实验设备 1.液压式万能实验机; 2.游标卡尺 三、设备简介 万能试验机简介 具有拉伸、压缩、弯曲及其剪切等各种静力实验功能的试验机称为万能材料试验机,万能材料试验机一般都由两个基本部分组成; 1、加载部分:利用一定的动力和传动装置强迫试件发生变形,从而使试件受到力的作用,即对试件加载。 2、测控部分:指示试件所受载荷大小及变形情况。 四、实验原理 低碳钢和铸铁是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。需要说明的是途中起始阶段呈曲线是由于试样头部在试验机夹具内有轻微滑动及试验机各部分存在间隙造成的。大致可分为四个阶段: σe

(1)弹性阶段(Ob段) 在拉伸的初始阶段,ζ-ε曲线(oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(ζ p ),线性段的直线斜率即为材料的弹性摸量E。 线性阶段后,ζ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全 消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(ζ e ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极 限(ζ s )。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45°斜纹。这是由于试件的45°斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 (3)强化阶段(ce段) 经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。 若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线(如d-d'斜线),其斜率与比例阶段的直线段斜率大致相等。当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。 在硬化阶段应力应变曲线存在一个最高点,该最高点对应的应力称为材料的 强度极限(ζ b ),强度极限所对应的载荷为试件所能承受的最大载荷F b 。 (4)局部变形阶段(ef段) 试样拉伸达到强度极限ζ b 之前,在标距范围内的变形是均匀的。当应力增 大至强度极限ζ b 之后,试样出现局部显著收缩,这一现象称为颈缩。颈缩出现

实验四有限状态机实验 实验报告 一、实验目的 通过蚂蚁世界实验掌握游戏中追有限状态机算法 二、实验仪器 Windows7系统 Microsoft Visual Studio2015 三、实验原理及过程 1)制作菜单 设置参数:点击会弹出对话框,设置一些参数,红、黑蚂蚁的家会在地图上标记出来 运行:设置好参数后点击运行,毒药、食物、水会在地图上随机显示 下一步:2只红蚂蚁和2只黑蚂蚁会随机出现在地图上,窗口右方还会出现红、黑蚂蚁当前数量的统计 不断按下一步,有限状态机就会不断运行,使蚁群产生变化 2)添加加速键 资源视图中 下方

选择ID和键值 3)新建头文件def.h 在AntView.cpp中加入#include"def.h" 与本实验有关的数据大都是在这里定义的 int flag=0; #define kForage 1 #define kGoHome 2 #define kThirsty 3 #define kDead 4 #define kMaxEntities 200 class ai_Entity{ public: int type; int state; int row; int col; ai_Entity(); ~ai_Entity() {} void New (int theType,int theState,int theRow,int theCol); void Forage(); void GoHome(); void Thirsty(); void Dead(); }; ai_Entity entityList[kMaxEntities]; #define kRedAnt 1 #define kBlackAnt 2

材料的拉伸试验 实验内容及目的 (1)测定低碳钢材料在常温、静载条件下的屈服强度s σ、抗拉强度b σ、伸长率δ和断面收缩率ψ。 (2)掌握万能材料试验机的工作原理和使用方法。 实验材料及设备 低碳钢、游标卡尺、万能试验机。 试样的制备 按照国家标准GB6397—86《金属拉伸试验试样》,金属拉伸试样的形状随着产品的品种、规格以及试验目的的不同而分为圆形截面试样、矩形截面试样、异形截面试样和不经机加工的全截面形状试样四种。其中最常用的是圆形截面试样和矩形截面试样。 如图1所示,圆形截面试样和矩形截面试样均由平行、过渡和夹持三部分组成。平行部分的试验段长度l 称为试样的标距,按试样的标距l 与横截面面积A 之间的关系,分为比例试样和定标距试样。圆形截面比例试样通常取d l 10=或 d l 5=,矩形截面比例试样通常取A l 3.11=或A l 65.5=,其中,前者称为长比例 试样(简称长试样),后者称为短比例试样(简称短试样)。定标距试样的l 与A 之间无上述比例关系。过渡部分以圆弧与平行部分光滑地连接,以保证试样断裂时的断口在平行部分。夹持部分稍大,其形状和尺寸根据试样大小、材料特性、试验目的以及万能试验机的夹具结构进行设计。 对试样的形状、尺寸和加工的技术要求参见国家标准GB6397—86。

(a ) (b ) 图1 拉伸试样 (a )圆形截面试样;(b )矩形截面试样 实验原理 进行拉伸试验时,外力必须通过试样轴线,以确保材料处于单向应力状态。低碳钢具有良好的塑性,低碳钢断裂前明显地分成四个阶段: 弹性阶段:试件的变形是弹性的。在这个范围内卸载,试样仍恢复原来的尺寸,没有任何残余变形。 屈服(流动)阶段:应力应变曲线上出现明显的屈服点。这表明材料暂时丧失抵抗继续变形的能力。这时,应力基本上不变化,而变形快速增长。通常把下屈服点作为材料屈服极限(又称屈服强度),即A F s s = σ,是材料开始进入塑性的标志。结构、零件的应力一旦超过屈服极限,材料就会屈服,零件就会因为过量变形而失效。因此强度设计时常以屈服极限作为确定许可应力的基础。 强化阶段:屈服阶段结束后,应力应变曲线又开始上升,材料恢复了对继续变形的抵抗能力,载荷就必须不断增长。D 点是应力应变曲线的最高点,定义为材料的强度极限又称作材料的抗拉强度,即A F b b = σ。对低碳钢来说抗拉强度是材料均匀塑性变形的最大抗力,是材料进入颈缩阶段的标志。 颈缩阶段:应力达到强度极限后,塑性变形开始在局部进行。局部截面急剧收缩,承载面积迅速减少,试样承受的载荷很快下降,直到断裂。断裂时,试样的弹性变形消失,塑性变形则遗留在破断的试样上。 材料的塑性通常用试样断裂后的残余变形来衡量,单拉时的塑性指标用断后伸长率δ和断面收缩率ψ来表示。即 %1001?-= l l l δ

低碳钢和铸铁拉伸压缩实验报告 摘要:材料的力学性能也称为机械性质,是指材料在外力作用下表现的变形、破坏等方面的特性。它是由试验来测定的。工程上常用的材料品种很多,下面我们以低碳钢和铸铁为主要代表,分析材料拉伸和压缩时的力学性能。 关键字:低碳钢 铸铁 拉伸压缩实验 破坏机理 一.拉伸实验 1. 低碳钢拉伸实验 拉伸实验试件 低碳钢拉伸图 在拉伸实验中,随着载荷的逐渐增大,材料呈现出不同的力学性能:

低碳钢拉伸应力-应变曲线 (1)弹性阶段(Ob段) 在拉伸的初始阶段,ζ-ε曲线(Oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(ζ p ),线性段的直线斜率即为材料的弹性摸量E。 线性阶段后,ζ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全 消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(ζ e ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极 限(ζ s )。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45°斜纹。这是由于试件的45°斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 (3)强化阶段(ce段) 经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。 若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线(如d-d'斜线),其斜率与比例阶段的直线段斜率大致相等。当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。 在硬化阶段应力应变曲线存在一个最高点,该最高点对应的应力称为材料的 强度极限(ζ b ),强度极限所对应的载荷为试件所能承受的最大载荷F b 。 (4)局部变形阶段(ef段) 试样拉伸达到强度极限ζ b 之前,在标距范围内的变形是均匀的。当应力增 大至强度极限ζ b 之后,试样出现局部显著收缩,这一现象称为颈缩。颈缩出现后,使试件继续变形所需载荷减小,故应力应变曲线呈现下降趋势,直至最后在f点断裂。试样的断裂位置处于颈缩处,断口形状呈杯状,这说明引起试样破坏的原因不仅有拉应力还有切应力。 (5)伸长率和断面收缩率 试样拉断后,由于保留了塑性变形,标距由原来的L变为L1。用百分比表示的比值 δ=(L1-L)/L*100% 称为伸长率。试样的塑性变形越大,δ也越大。因此,伸长率是衡量材料塑性的指标。 原始横截面面积为A的试样,拉断后缩颈处的最小横截面面积变为A1,用百分比表示的比值

北京科技大学参数检测实验报告全

实验六工业热电偶的校验 摘要:本实验重在了解热电偶的工作原理并通过对热电偶进行校正验证镍铬热电偶的准确性并了解补偿导线的使用方法。 关键词:热电偶校正标准被校补偿导线 1 引言 (1)实验目的 1.了解热电偶的工作原理、构造及使用方法。了解热电势与热端温度的关系。了解对热电偶进行校正的原因及校正方法,能独立地进行校正实验和绘制校正曲线。 2.了解冷端温度对测量的影响及补偿导线的使用方法。 3.通过测量热电势掌握携带式直流电位差计的使用方法。 (2)实验设备 1.铂铑-铂热电偶(标准热电偶)1支 2.镍铬-镍硅热电偶(被校正热电偶)1支 3.热电偶卧式检定炉(附温度控制器)1台 4.携带式直流电位差计 1台 5.酒精温度计 1支 6.广口保温瓶 1个 7.热浴杯及酒精灯各1个 2 内容 1.了解直流电位差计各旋钮、开关及检流计的作用,掌握直流电位差计的使用方法。 2.热电偶校正 (1)实验开始,给检定炉供电,炉温给定值为400oC。当炉温稳定后,用电位差计分别测量标准热电偶和被校正热电偶的热电势,每个校正点的测量不得少于四次。数据记录于表6-1。 (2)依次校正600oC、 800oC、 1000oC各点。 (3)将测量电势求取平均值并转换成温度,计算误差,根据表6-3判断被热电偶是否合格。绘制校验曲线。 3.热电偶冷端温度对测温的影响及补偿导线的使用方法。 (1)1000oC校正点作完后,保持炉温不变。测量热浴杯中的水温,然后用电位差计分别测量镍铬-镍硅热电偶未加补偿导线和加补偿导线的热电势。数据记录于表6-2中。 (2)用酒精灯加热热浴杯,当水温依次为30oC、 40oC、 50oC时,用电位差计分别测量镍铬-镍硅热电偶未加补偿导线和加补偿导线的热电势。数据记录于表6-2中。 (3)用铂铑-铂热电偶测量炉温,检查实验过程中炉温是否稳定,分析若炉

《数学实验》报告 实验名称常微分方程的求解 学院材料科学与工程 专业班级材料1209 姓名曾雪淇 学号 41230265 2014年 5月

一、【实验目的】 掌握常微分方程求解和曲线拟合的方法,通过MATLAB求解一阶甚至是二阶以上的高阶微分方程。 二、【实验任务】 P168习题24,习题27 三、【实验程序】 习题24:dsolve('Dy=x*sin(x)/cos(y)','x') 习题27:function xdot=exf(t,x) u=1-2*t; xdot=[0,1;1,-t]*x+[0 1]'*u; clf; t0=0; tf=pi; x0t=[0.1;0.2]; [t,x]=ode23('exf',[t0,tf],x0t) y=x(:,1); Dy=x(:,2); plot(t,y,'-',t,Dy,'o') 四、【实验结果】 习题24:ans = -asin(-sin(x)+x*cos(x)-C1) 习题27: t = 0.014545454545455 0.087272727272727 0.201440113885487 0.325875614772746 2

0.462108154525786 0.612058884594697 0.777820950596408 0.962141414226468 1.148168188604642 1.276725612086219 1.405283035567796 1.518837016595503 1.670603286779598 1.860122410374634 2.089084425249819 2.356884067351406 2.654570124097287 2.968729389456267 3.141592653589793 x = 0.100000000000000 0.200000000000000 0.103024424647132 0.215787876799993 0.121418223032493 0.288273863806750 0.159807571438023 0.379808018692957 0.211637169341158 0.447918********* 0.275587792496926 0.484712850141869 0.348540604264411 0.481263088285519 3

人工智能课内实验报告 (8次) 学院:自动化学院 班级:智能1501 姓名:刘少鹏(34) 学号: 06153034

目录 课内实验1:猴子摘香蕉问题的VC编程实现 (1) 课内实验2:编程实现简单动物识别系统的知识表示 (5) 课内实验3:盲目搜索求解8数码问题 (18) 课内实验4:回溯算法求解四皇后问题 (33) 课内实验5:编程实现一字棋游戏 (37) 课内实验6:字句集消解实验 (46) 课内实验7:简单动物识别系统的产生式推理 (66) 课内实验8:编程实现D-S证据推理算法 (78)

人工智能课内实验报告实验1:猴子摘香蕉问题的VC编程实现 学院:自动化学院 班级:智能1501 姓名:刘少鹏(33) 学号: 06153034 日期: 2017-3-8 10:15-12:00

实验1:猴子摘香蕉问题的VC编程实现 一、实验目的 (1)熟悉谓词逻辑表示法; (2)掌握人工智能谓词逻辑中的经典例子——猴子摘香蕉问题的编程实现。 二、编程环境 VC语言 三、问题描述 房子里有一只猴子(即机器人),位于a处。在c处上方的天花板上有一串香蕉,猴子想吃,但摘不到。房间的b处还有一个箱子,如果猴子站到箱子上,就可以摸着天花板。如图1所示,对于上述问题,可以通过谓词逻辑表示法来描述知识。要求通过VC语言编程实现猴子摘香蕉问题的求解过程。 图1 猴子摘香蕉问题 四、源代码 #include

试验一 金属材料的拉伸与压缩试验 1.1概 述 拉伸实验是材料力学实验中最重要的实验之一。任何一种材料受力后都要产生变形,变形到一定程度就可能发生断裂破坏。材料在受力——变形——断裂的这一破坏过程中,不仅有一定的变形能力,而且对变形和断裂有一定的抵抗能力,这些能力称为材料的力学机械性能。通过拉伸实验,可以确定材料的许多重要而又最基本的力学机械性能。例如:弹性模量E 、比例极限R p 、上和下屈服强度R eH 和R eL 、强度极限R m 、延伸率A 、收缩率Z 。除此而外,通过拉伸实验的结果,往往还可以大致判定某种其它机械性能,如硬度等。 我们以两种材料——低碳钢,铸铁做拉伸试验,以便对于塑性材料和脆性材料的力学机械性能进行比较。 这个实验是研究材料在静载和常温条件下的拉断过程。利用电子万能材料试验机自动绘出的载荷——变形图,及试验前后试件的尺寸来确定其机械性能。 试件的形式和尺寸对实验的结果有很大影响,就是同一材料由于试件的计算长度不同,其延伸率变动的范围就很大。例如: 对45#钢:当L 0=10d 0时(L 0为试件计算长度,d 0为直径),延伸率A 10=24~29%,当L 0=5d 0时,A 5=23~25%。 为了能够准确的比较材料的性质,对拉伸试件的尺寸有一定的标准规定。按国标GB/T228-2002、GB/P7314-1987的要求,拉伸试件一般采用下面两种形式: 图1.1 1. 10倍试件; 圆形截面时,L 0=10d 0 矩形截面时,L 0=11.3 0S 2. 5倍试件 圆形截面时,L 0=5d 矩形截面时, L 0=5.65 0S =π0 45S d 0——试验前试件计算部分的直径; S 0——试验前试件计算部分断面面积。 此外,试件的表面要求一定的光洁度。光洁度对屈服点有影响。因此,试件表面不应有刻痕、切口、翘曲及淬火裂纹痕迹等。 1.2拉伸实验 一、实验目的: 1.研究低碳钢、铸铁的应力——应变曲线拉伸图。 2.确定低碳钢在拉伸时的机械性能(比例极限R p 、下屈服强度R eL 、强度极限R m 、延伸率A 、断面收缩率Z 等等)。 3. 确定铸铁在拉伸时的力学机械性能。 二、实验原理: 拉伸实验是测定材料力学性能最基本的实验之一。在单向拉伸时F —ΔL (力——变形)曲线的形式代表了不同材料的力学性能,利用: 0F S σ= 0L L ε?= 可得到σ—ε曲线关系。

北京科技大学数学实 验第五次

精品资料 《数学实验》报告 实验名称 Matlab拟合与插值 2013年12月

一、【实验目的】 1.学习Matlab的一些基础知识,主要多项式及其相关计算等; 2.熟悉Matlab中多项式的拟合,编写一些相关的Matlab命令等; 3.熟悉Matlab中多项式的插值,并编写一些相关的Matlab命令等; 4.完成相关的练习题。 二、【实验任务】 1.在钢线碳含量对于电阻的效应的研究中,得到以下数据.分别用一次、三次、五次多项式拟合曲线来拟合这组数据并画出图形,计算当x=0.45时的电阻值. 碳含量 0.10 0.30 0.40 0.55 0.70 0.80 0.95 x 电阻y 15 18 19 21 22.6 23.8 26 2.在某种添加剂的不同浓度之下对铝合金进行抗拉强度试验,得到数据如下,现分别使用不同的插值方法,对其中没有测量的浓度进行推测,并估算出浓度X=18及26时的抗压强度Y的值. 浓度X 10 15 20 25 30 抗压强度Y 25.2 29.8 31.2 31.7 29.4 3.用不同方法对在(-3,3)上的二维插值效果进行比较.

三、【实验程序】 1.在钢线碳含量对于电阻的效应的研究中,得到以下数据.分别用一次、三次、五次多项式拟合曲线来拟合这组数据并画出图形,计算当x=0.45时的电阻值. M文件 clc; clf; x=[0.1 0.3 0.4 0.55 0.7 0.8 0.95]; y=[15 18 19 21 22.6 23.8 26]; p1=polyfit(x,y,1); p3=polyfit(x,y,3); p5=polyfit(x,y,5); x1=0.1:0.05:1; y1=polyval(p1,x1); y3=polyval(p3,x1); y5=polyval(p5,x1); plot(x,y,'rp',x1,y1,'b-',x1,y3,'g-.',x1,y5,'m--'); legend('拟合点','一次拟合','三次拟合','五次拟合'); disp('以下为当x=0.45时的电阻值:') disp('一阶拟合函数值'),g1=polyval(p1,0.45) disp('三阶拟合函数值'),g3=polyval(p3,0.45) disp('五阶拟合函数值'),g5=polyval(p5,0.45)

低碳钢拉伸试验报告 材科1002班任惠41030096 一、试验目的 1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能 2、测定低碳钢的应变硬化指数和应变硬化系数 二、试验原理和要求 原理:低碳钢材料的机械性能指标是由拉伸破坏试验来确定的,拉伸过程有弹性变形、塑性变形和断裂三个阶段。通过拉伸试验,可以确定材料的屈服强度、抗拉强度、断后伸长率、断面收缩率等性能指标。而且可以通过Hollomon公式计算出材料的应变硬化系数与应变硬化指数。 要求:按照相关国标标准(GB/T228-2002:金属材料室温拉伸试验方法)要求完成试验测量工作。三、试验材料与试样 试验材料:退火低碳钢、正火低碳钢、淬火低碳钢的R4标准试样各一个。试样规格尺寸及公差要求如表1、表2所示;试样示意图如图1所示: 图 1 低碳钢拉伸试样示意图 表 1 R4试样的规格尺寸 原始标距L o平行长度L c截面原始直径d 过渡弧半径r 头部直径d’ 50 mm 60 mm 10 mm 8 mm 20 mm 表 2 R4试样的横向尺寸公差 尺寸公差形状公差 ±0.07 mm 0.04 mm 四、试验测试内容与相关的测量工具、仪器、设备 1.试验测试内容 (1) 直接测量的物理量:试样的原始标距L0、断后标距L u、原始直径d0、断后直径d u。 (2) 连续测量加载过程中的载荷P和试样的伸长量ΔL=L-L0数据。(由万能材料试验机给出应力-应变曲线)

2.测量工具、仪器、设备 (1) 万能材料试验机。其主要技术规格及参数如下: a.最大试验力:200 kN b.试验力准确度:优于示值的0.5% c.力值测量范围:最大试验力的0.4%-100% d.变形测量准确度:在引伸计满量程的2%-100%范围内优于示值的1% e.横梁位移测量:分辨率的0.001mm f.横梁速度范围:0.005mm/min -500mm/min,无级,任意设定 g.夹具形式:标准楔形拉伸附具、压缩附具、弯曲附具 (2) 游标卡尺:精确度0.02 mm (3) 载荷传感器:0.5级,是指载荷传感器示值的最大相对误差为±0.5% (4) 引伸计:标距为50 mm,0.5级,0.5级引伸计的标距相对误差为±0.5% (5) 划线器:标记应准确到±1% 注:低碳钢淬火后抗拉强度可达600MPa,而试样直径为10 mm,故最大试验力为:600 MPa×π(10 mm/2)2=47.1 kN<200 kN,因此试验机加载能力满足要求。 五、试验步骤 1.拿到试样,给试样标号:1号、2号和3号; 2.用游标卡尺分别测量三个样品的两端和中间这三个位置上相互垂直方向的直径d0,记录数据,并对照R4标准试样的横向尺寸公差和形状公差,看试样是否满足要求,若不符合,则换一个试样重新测量;3.用划线器在试样上标记试样的原始标距L0,标记4条线,线和线之间的距离是10mm+40mm+10mm;4.将引伸计固定在试样的标距之间,同时将试样安装卡紧至拉伸试验机的夹头之间,试验中用引伸计检测试样的变形量,载荷传感器固定安置于试验机的下横梁和下夹头之间; 5.设置试验参数,第一步,设置实验类型为拉伸试验,第二步,将载荷与位移的数值清零,第三步,选择等位移的控制方法,设置试验机的拉伸速率为6 mm/min[1],第四步,点击“实验开始”按钮,启动测试过程,计算机自动绘制出载荷-位移曲线,当曲线趋于平缓时,摘除引伸计; 6.继续拉伸试验,观察试样出现颈缩直至断裂,试验机自动停止,从试验机的夹头之间取下试样,观察断口形貌; 7.再用游标卡尺测量断后标距L u[2]和颈缩处最小直径d u[3]; 8.重复以上步骤,测量不同热处理状态的试样; 9.根据测试结果,处理数据。

《数学实验》报告 实验名称 MATLAB绘图 学院材料科学与工程 专业班级材料1209 姓名曾雪淇 学号 41230265 2014年 5月

学会用MATLAB绘制二维曲线、三维曲线,掌握gtext, legend, title,xlabel,ylabel,zlabel,axis 等指令用法,并学会图形的标注。二、【实验任务】 P79 习题1,习题3,习题5 三、【实验程序】 习题一: x=0:pi/10:4*pi; y1=exp(x./3).*sin(3*x); y2=exp(x./3); y3=-exp(x./3); plot(x,y1,'b*',x,y2,'r-.',x,y3,'r-.') 习题二: x1=-pi:pi/10:pi; y1=x1.*cos(x1); x2=pi:pi/10:4*pi; y2=x2.*tan(1./x2).*sin(x2).^3; x3=1:0.1:8; y3=exp(1./x3).*sin(x3); subplot(1,3,1);plot(x1,y1,'r*'),grid on,title(‘y1= x1*cosx1’) subplot(1,3,2) ;plot(x2,y2,’b-‘),grid on,title (‘y2=x2*tan(1/x2)*sinx2^3’) subplot(1,3,3);plot(x3,y3,'g+'),grid on,title (‘y3=exp(1/x3)*sinx3’) gtext(‘y1=x1cos(x1)’),gtext(‘y2=x2tan(1/x2)sin(x2)^3’), gtext(‘y3=exp(1/x3)sin(x3)’) legend(‘y1= x1*cos(x1)’, ‘y2=x2tan(1/x2)sin(x2^)3’ ‘y3=exp(1/x3)sin(x3)’) xlabel(‘x轴’),ylabel(‘y轴’),axis xy 习题三: t=0:pi/10:20*pi; x=t.*cos(pi/6.*t); y=t.*sin(pi/6.*t); z=2*t; plot3(x,y,z,'r*'),grid on title(‘圆锥螺线的图像’) xlabel(‘x轴’),ylabel(‘y轴’),zlabel(‘z轴’)

实验报告 1.对CLIPS和其运行及推理机制进行介绍 CLIPS是一个基于前向推理语言,用标准C语言编写。它具有高移植性、高扩展性、 强大的知识表达能力和编程方式以及低成本等特点。 CLIPS由两部分组成:知识库、推理机。它的基本语法是: (defmodule< module-n ame >[< comme nt >]) CLIPS的基本结构: (1).知识库由事实库(初始事实+初始对象实例)和规则库组成。 事实库: 表示已知的数据或信息,用deftemplat,deffact定义初始事实表FACTLIS,由关系名、后跟 零个或多个槽以及它们的相关值组成,其格式如下: 模板: (deftemplate

低碳钢和灰口铸铁的拉伸、压缩实验 1 实验目的 ⑴.观察低碳钢在拉伸时的各种现象,并测定低碳钢在拉伸时的屈服极限s σ,强度极限 b σ,延伸率10δ和断面收缩率ψ。 ⑵.观察铸铁在轴向拉伸时的各种现象。 ⑶.观察低碳钢和铸铁在轴向压缩过程中的各种现象。 ⑷.观察试样受力和变形两者间的相互关系,并注意观察材料的弹性、屈服、强化、颈缩、断裂等物理现象。测定该试样所代表材料的F S 、F b 和l ?等值。 ⑸.对典型的塑性材料和脆性材料进行受力变形现象比较,对其强度指标和塑性指标进行比较。 ⑹.学习、掌握电子万能试验机的使用方法及其工作原理。 2 仪器设备和量具 50KN 电子万能试验机,单向引伸计,钢板尺,游标卡尺。 3 试件 实验证明,试件尺寸和形状对实验结果有影响。为了便于比较各种材料的机械性能, 国家标准中对试件的尺寸和形状有统一规定。根据国家标准,(GB6397-86),将金属拉伸比例试件的尺寸列表如下: 本实验的拉伸试件采用国家标准中规定的长比例试件(图2-1),实验段直径mm d 100=,标距mm l 1000=。本实验的压缩试件采用国家标准(GB7314-87)中规定的圆柱形试件 2/0=d h ,mm d 150=(图2-2)。

4 实验原理和方法 (一)低碳钢的拉伸实验 在拉伸实验前,测定低碳钢试件的直径0d 和标距0l 。实验时,首先将试件安装在实验机的上、下夹头内,并在实验段的标记处安装引伸仪,以测量实验段的变形。然后开动实验机,缓慢加载,与实验机相联的微机会自动绘制出载荷-变形曲线(l F ?-曲线,见图2-3)或应力-应变曲线(εσ-曲线,见图2-4),随着载荷的逐渐增大,材料呈现出不同的力学性能: (1)弹性阶段(Ob 段) 在拉伸的初始阶段,εσ-曲线(Oa 段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点称为材料的比例极限(P σ),线性段的直线斜率即为材料的弹性摸量E 。 线性阶段后,εσ-曲线不为直线(ab 段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(e σ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc 段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极限(s σ)。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成0 45斜纹。这是由于试件的0 45斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 Δl 图2-2 压缩试件 图2-3 图2-4

实验一拉伸实验报告 一、实验目的 1、掌握如何正确进行拉伸实验的测量; 2、通过对拉伸实验的实际操作,测定低碳钢的弹性模量E、屈服极限бs、强度极限бb 、延伸率δ、截面收缩率ψ; 3、观察在拉伸过程中的各种现象,绘制拉伸图(P―Δ曲线) ; 4、通过适当转变,绘制真应力-真应变曲线S-e,测定应变硬化指数n ,并了解其实际意义。 二、实验器材与设备 1、电子万能材料试验机(载荷、变形、位移) 其设备如下: 主机 微机处理系统 测试控制 CSS-44200

2、变形传感器(引申仪) 型 号 ∶YJ Y ―11 标 距 L ∶50 mm 量 程 ΔL ∶ 25mm 3、拉伸试件 为了使试验结果具有可比性,按GB228-2002规定加工成标准试件。 其标准规格为:L 0=5d 0,d 0=10mm 。 试件的标准图样如下: 标准试件图样 三、实验原理与方法 1、低碳钢拉伸 随着拉伸实验的进行,试件在连续变载荷作用下经历了弹性变形阶段、屈服阶段、强化阶段以及局部变形阶段这四个阶段。 其拉伸力——伸长曲线如下: 夹持部分 工作部分 过渡部分

弹性阶段屈服阶段强化阶段局部变形阶段 低碳钢的拉伸力——伸长曲线 2、低碳钢弹性模量E的测定 在已经获得的拉伸力—伸长曲线上取伸长长度约为标距的1%~8%的相互距离适当的两点(本实验选取了伸长为4%和8%的两点),读出其力和伸长带入相关的计算公式计算出弹性模量E。

3、应变硬化指数n的测定 在金属整个变形过程中,当外力超过屈服强度之后,塑性变形并不是像屈服平台那样连续流变下去,而需要不断增加外力才能继续进行。这表明金属材料有一种阻止继续塑性变形的能力,这就是应变硬化性能。塑性应变是硬化的原因,而硬化则是塑性应变的结果。应变硬化是位错增值,运动受阻所致。 准确全面描述材料的应变硬化行为,要使用真实应力——应变曲线。因为工程应力——应变曲线上的应力和应变是用试样标距部分原始截面积和原始标距长度来度量的,并不代表实际瞬时的应力和应变。当载荷超过曲线上最大值后,继续变形,应力下降,此与材料的实际硬化行为不符。 在拉伸真实应力——应变曲线上,在均匀塑性变形阶段,应力与应变之间符合Hollomon关系式 S=Ke n 式中,S为真实应力;K为硬化系数,亦称强度系数,是真实应变等于1.0时的真实应力;e为真实应变;n为应变硬化指数。 应变硬化指数n反映了金属材料抵抗均匀塑性变形的能力,是表征金属材料应变硬化行为的性能指标。 根据GB5028-85,应变硬化指数n的计算过程如下: 首先,要绘制出真实的应力——应变曲线,然后根据在塑性变形阶段下:真应力S=F/A 真应变e=△L/L SA F= = + =SdA AdS dF ) 1 ln( 0 ε+ = =?l l l dl e

人工智能课程项目报告 姓名: 班级:二班

一、实验背景 在新的时代背景下,人工智能这一重要的计算机学科分支,焕发出了他强大的生命力。不仅仅为了完成课程设计,作为计算机专业的学生, 了解他,学习他我认为都是很有必要的。 二、实验目的 识别手写字体0~9 三、实验原理 用K-最近邻算法对数据进行分类。逻辑回归算法(仅分类0和1)四、实验内容 使用knn算法: 1.创建一个1024列矩阵载入训练集每一行存一个训练集 2. 把测试集中的一个文件转化为一个1024列的矩阵。 3.使用knnClassify()进行测试 4.依据k的值,得出结果 使用逻辑回归: 1.创建一个1024列矩阵载入训练集每一行存一个训练集 2. 把测试集中的一个文件转化为一个1024列的矩阵。 3. 使用上式求参数。步长0.07,迭代10次 4.使用参数以及逻辑回归函数对测试数据处理,根据结果判断测试数 据类型。 五、实验结果与分析 5.1 实验环境与工具 Window7旗舰版+ python2.7.10 + numpy(库)+ notepad++(编辑)

Python这一语言的发展是非常迅速的,既然他支持在window下运行就不必去搞虚拟机。 5.2 实验数据集与参数设置 Knn算法: 训练数据1934个,测试数据有946个。

数据包括数字0-9的手写体。每个数字大约有200个样本。 每个样本保持在一个txt文件中。手写体图像本身的大小是32x32的二值图,转换到txt文件保存后,内容也是32x32个数字,0或者1,如下图所 示 建立一个kNN.py脚本文件,文件里面包含三个函数,一个用来生成将每个样本的txt文件转换为对应的一个向量:img2vector(filename):,一个用 来加载整个数据库loadDataSet():,最后就是实现测试。

材料力学性能拉伸试验报告 材化08 李文迪 40860044

[试验目的] 1. 测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能。 2. 测定低碳钢的应变硬化指数和应变硬化系数。 [试验材料] 通过室温拉伸试验完成上述性能测试工作,测试过程执行GB/T228-2002:金属材料室温拉伸试验方法: 1.1试验材料:退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。 1.2热处理状态及组织性能特点简述: 1.2.1退火低碳钢:将钢加热到Ac3或Ac1以上30-50℃,保温一段时间后,缓慢而均匀 的冷却称为退火。 特点:退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力。1.2.2正火低碳钢:将钢加热到Ac3或Accm以上30-50℃,保温后在空气中冷却称为正 火。 特点:许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。 1.2.3淬火低碳钢:对于亚共析钢,即低碳钢和中碳钢加热到Ac3以上30-50℃,在此 温度下保持一段时间,使钢的组织全部变成奥氏体,然后快速冷却(水冷或油冷),使奥氏体来不及分解而形成马氏体组织,称为淬火。 特点:硬度大,适合对硬度有特殊要求的部件。 1.3试样规格尺寸:采用R4试样。 参数如下:

1.4公差要求 [试验原理] 1.原理简介:材料的机械性能指标是由拉伸破坏试验来确定的,由试验可知弹性阶段 卸荷后,试样变形立即消失,这种变形是弹性变形。当负荷增加到一定值时,测力度盘的指针停止转动或来回摆动,拉伸图上出现了锯齿平台,即荷载不增加的情况下,试样继续伸长,材料处在屈服阶段。此时可记录下屈服强度R 。当屈服到一定 eL 程度后,材料又重新具有了抵抗变形的能力,材料处在强化阶段。此阶段:强化后的材料就产生了残余应变,卸载后再重新加载,具有和原材料不同的性质,材料的强度提高了。但是断裂后的残余变形比原来降低了。这种常温下经塑性变形后,材料强度提高,塑性降低的现象称为冷作硬化。当荷载达到最大值Rm后,试样的某一部位截面开始急剧缩小致使载荷下降,至到断裂。 [试验设备与仪器] 1.1试验中需要测得: (1)连续测量加载过程中的载荷R和试样上某段的伸长量(Lu-Lo)数据。(有万能材料试验机给出应力-应变曲线) (2)两个个直接测量量:试样标距的长度 L o;直径 d。 1.2试样标距长度与直径精度:由于两者为直接测量量,工具为游标卡尺,最高精度为 0.02mm。 1.3检测工具:万能材料试验机 WDW-200D。载荷传感器,0.5级。引伸计,0.5级。 注1:应力值并非试验机直接给出,由载荷传感器直接测量施加的载荷值,进而转化成工程应力,0.5级,即精确至载荷传感器满量程的1/500。 注2:连续测试试样上某段的伸长量由引伸计完成,0.5级,即至引伸计满量程的1/50。