第一章 横向进给系统的设计计算

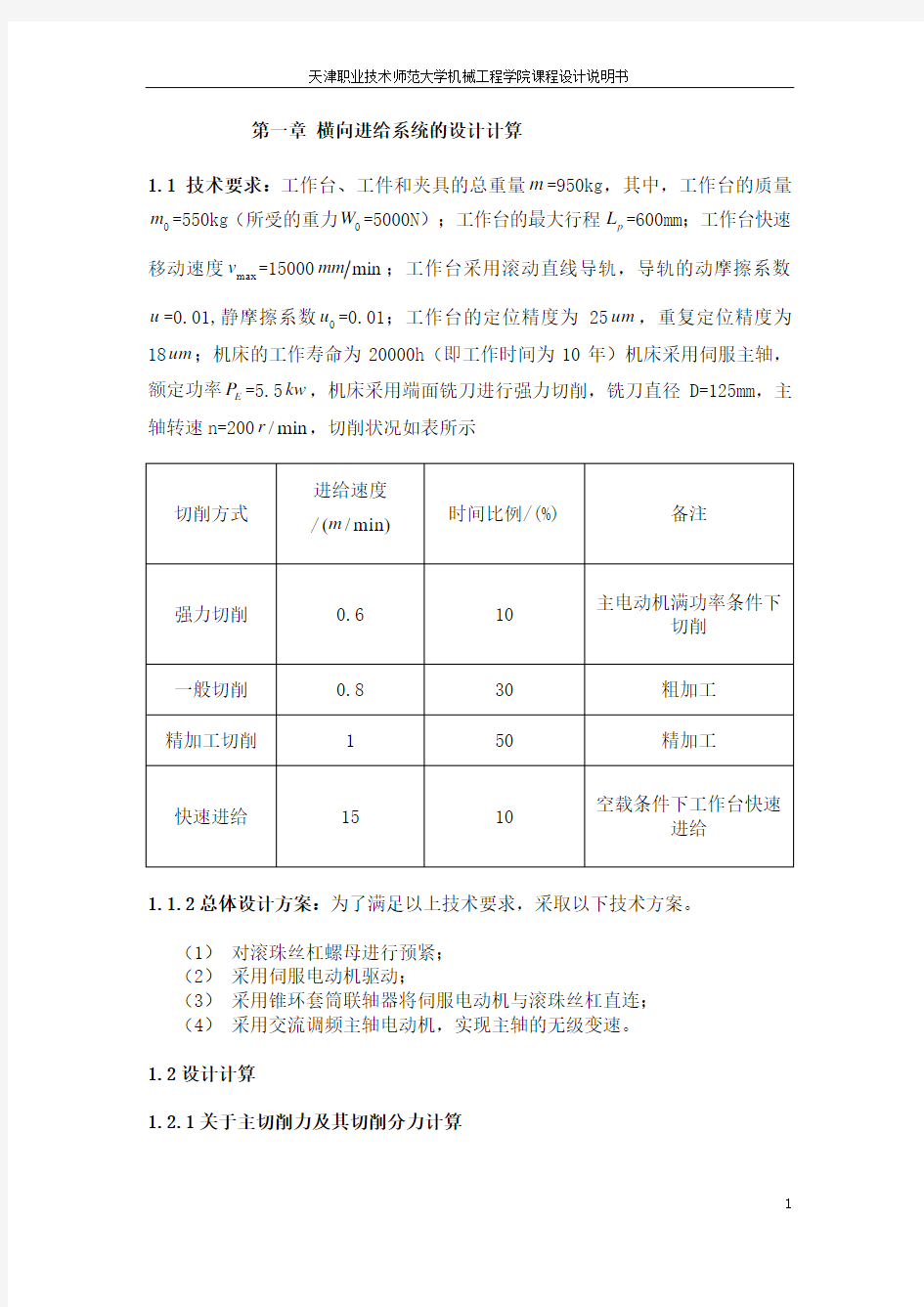

1.1技术要求:工作台、工件和夹具的总重量m =950kg ,其中,工作台的质量0m =550kg (所受的重力0W =5000N );工作台的最大行程p L =600mm ;工作台快速移动速度max v =15000min mm ;工作台采用滚动直线导轨,导轨的动摩擦系数u =0.01,静摩擦系数0u =0.01;工作台的定位精度为25um ,重复定位精度为18um ;机床的工作寿命为20000h (即工作时间为10年)机床采用伺服主轴,额定功率E P =5.5kw ,机床采用端面铣刀进行强力切削,铣刀直径D=125mm ,主轴转速n=200min /r ,切削状况如表所示 切削方式 进给速度

/min)/(m 时间比例/(%) 备注

强力切削 0.6 10 主电动机满功率条件下

切削

一般切削 0.8 30 粗加工

精加工切削 1 50 精加工

快速进给 15 10

空载条件下工作台快速

进给 1.1.2总体设计方案:为了满足以上技术要求,采取以下技术方案。

(1) 对滚珠丝杠螺母进行预紧;

(2) 采用伺服电动机驱动;

(3) 采用锥环套筒联轴器将伺服电动机与滚珠丝杠直连;

(4) 采用交流调频主轴电动机,实现主轴的无级变速。

1.2设计计算

1.2.1关于主切削力及其切削分力计算

(1)计算主切削力Z F 。

铣刀的切削速度为

33.1412510200/ 1.31/6060Dn

v m s m s π-???=== 若主传动链的机械效率8.0=m η,按式310?=v

P F E m z η可计算主切削力Z F ; v ---机床主轴的计算转速(主轴转速全部功率时的最低切削速度,s m /; m η---机床主传动系统的传动功率,一般取8.0=m η。

330.8 5.5

10103358.781.31m E

z P F N N v η?=?=?=

(2)计算各切削分力。

查表得工作台纵向切削力1F 、横向切削力c F 和垂向切削力v F 分别为

10.40.43358.781343.51z F F N N ==?=

0.950.953358.783190.84c z F F N N ==?=

0.550.553358.781847.33v z F F N N ==?=

1.2.2关于导轨摩擦力的计算

(1)动摩擦系数0.01μ=,其推荐值可查表得镶条紧固力g f =75N

)(v c g F F f W F +++=μμ=0.01×(9310+75+3190.84+1847.33)N=144.23N

(2)计算在吧切削状态下的导轨摩擦力0μF 和导轨静摩擦力0F 。

)(0g f W F +=μμ=0.01×(9310+75)N=93.85N

)(00g f W F +=μ=0.01×(9310+75)N=93.85N

1.2.3计算滚珠丝杠螺母副的轴向负载力

(1)计算最大轴向负载力

μF F F a +=1max =(1343.51+144.23)N=1587.74N

(2)计算最小轴向负载力min a F

0min μF F a ==93.85N

1.2.4关于滚珠丝杠选型设计计算

1)确定滚珠丝杠的导程

取电动机的最高转速min /1500max r n =

mm mm in v L 101500

115000max max 0=?== 2)计算滚珠丝杠螺母副得平均转速和平均载荷

(1)估算在各种切削方式下滚珠丝杠的轴向载荷。

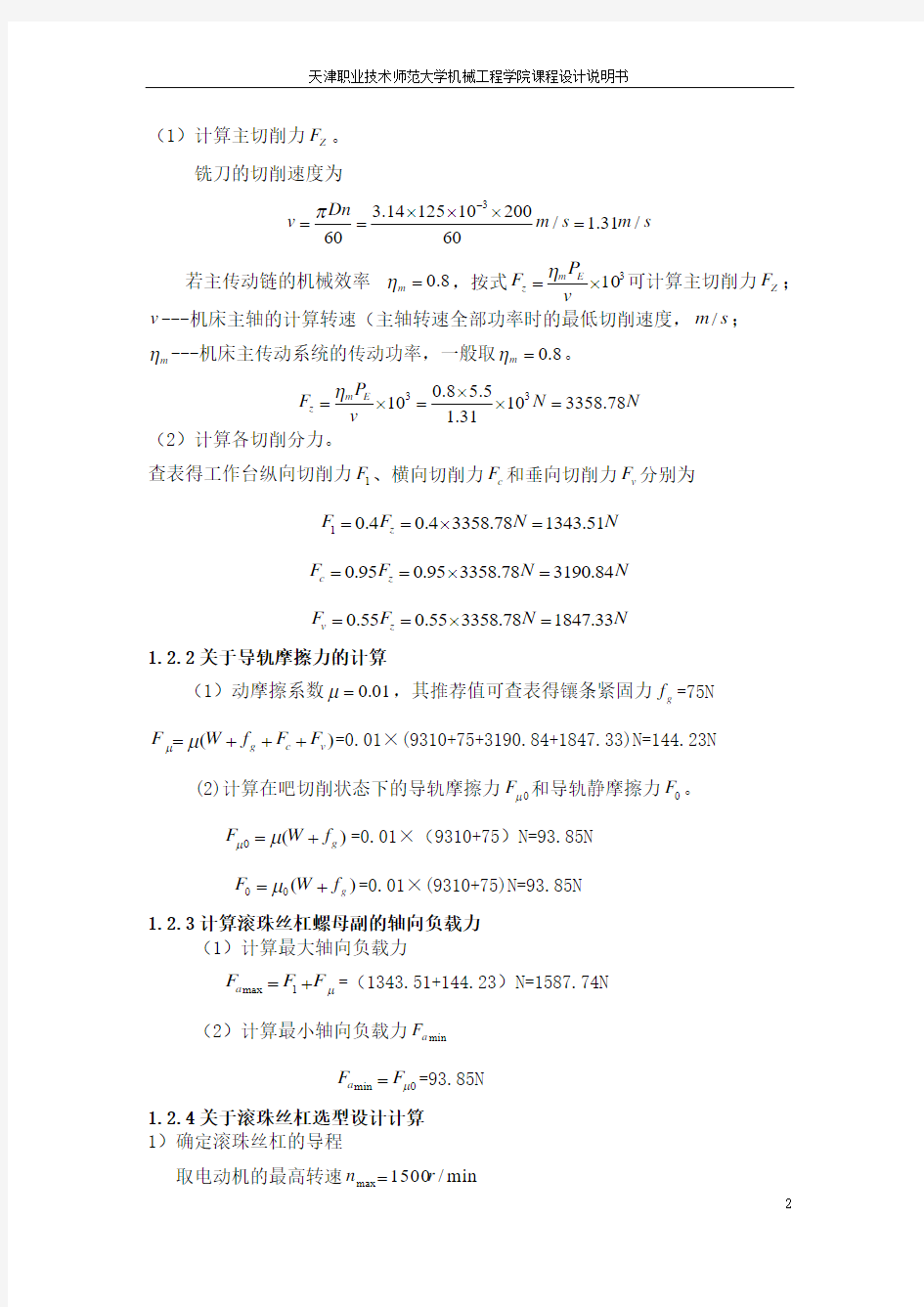

将强力切削时的轴向载荷定为最大轴向载荷max a F ,快速移动和钻镗定位时的轴向载荷定为最小轴向载荷min a F 。一般切削(粗加工)和精细切削(精加工)时,滚珠丝杠螺母副的轴向载荷2F 、3F 分别可按下列公式计算:

max min 2%20a a F F F +=,max min 3%5a a F F F +=,并将计算结果填入表中。 切削方式 轴向载荷/N 进给速度/(min m )

时间比例/(%) 备注 强力切削

1587.74 6.01=v 10 max 1a F F = 一般切削

(粗加工) 411.40 8.02=v 30 max

min 2%20a a F F F +=

精细加工

(精加工) 173.24 13=v 50 max min 3%5a a F F F += 快移和定镗

定位 93.85 max 4v v = 10 min 4a F F =

(2)计算滚珠丝杠螺母副在各种切削方式下的转速i n

min /60min /10

106.03011r r L v n =?==- min /80min /10108.03

022r r L v n =?==- min /100min /10

1013033r r L v n =?==- min /1500min /1010153

044r r L v n =?==

-

(3)计算滚珠丝杠螺母副的平均转速m n 。

min /230min /)1500100101001005080100306010010(100...1001002211r r n q n q n q n n n m =?+?+?+?=+++=

(4)计算滚珠丝杠螺母副的平均载荷m F 。

333112231233333 (100100100)

60108030100501500101587.74411.40173.2493.852301002301002301002301001558.74n n m n m m m n q n q n q F F F F n n n N N

=+++=?

?+??+??+??=3)确定滚珠丝杠预期的额定动载荷am C

(1)按预定工作时间估算。查表得在和性质系数max 5.4F f e =。已知初步选择的滚珠丝杠的精度等级为2级,查表得精度系数1=a f 。查表得可靠性系数44.0=c f ,额定寿命h L h 20000=则由式c

a w m h m am f f f F L n C 100603=得 33601001558.74 1.3602302000010010.4413917.70m w am m h a c

F f C n L f f N N

=?=???

??= (2)因对滚珠丝杠螺母副将实施预紧,所以可按式max a e am F f C =估算最大轴向载荷。查表得欲加动载荷系数5.4=e f ,则

max 4.51587.747144.83am e a C f F N N ==?=

(3)确定滚珠丝杠预期的额定动载荷am C 。

取以上两种结果的最大值,即am C =13917.70

4)按精度要求确定允许的滚珠丝杠的最小螺纹底经m d 2

(1)根据定位精度和重复定位精度的要求估算允许的滚珠丝杠的最大轴向变形。

已知工作台的定位精度为25m μ,重复定位精度为18m μ,根据公式

)2/1~3/1(max =δ重复定位精度m μ和)4/1~5/1(max =δ定位精度m μ以及定位精度和重复定位精度的要求

max1(1/3~1/218(6~9)m m δμμ=?=),

max2(1/5~1/425(5~6.25)m m δμμ=?=)

取上述计算结果的较小值,即max 5m δμ=。

(2)估算允许的滚珠丝杠的最小螺纹底经m d 2。

铣床工作台(X )轴滚珠丝杠螺母副的安装方式拟采用两端固定式。滚珠丝杠螺母副的两个固定支承之间的距离为L=行程+安全行程+2×余程+螺母长度+支承长度≈(1.2~1.4)行程+(25~30)0L

取L=1.4×行程+300L =(1.4×600+30×10)mm=1140mm,又0F =93.85N ,由式ma x 02039.0δL

F d m ≥得02max 93.8511400.0390.039 5.705

m F L d mm δ?≥=?= 5)初步确定滚珠丝杠螺母副的规格型号

根据计算所得的0L 、am C 、m d 2,初步选择FFZD 型内循环垫片预紧螺母式滚珠丝杠螺母副FF3210-5,其公称直径0d 、基本导程0L 、额定动载荷a C 和丝杆底径2d 如下:mm d 320=,mm L 100=,40=a C ,mm mm d d m 7.53.2722=>=,故

满足式am a C C ≥,m d d 22≥的要求。

6)由式max 3

1a p F F =确定滚珠丝杠螺母副的预紧力p F max 111587.74529.2533

p a F F N N ==?= 7)计算滚珠丝杠螺母副的目标行程补偿值和预拉伸力

(1) 计算目标行程补偿值t δ

t δ---目标行程补偿值)(mm ;

t ?---温度变化值(C ),一般情况下为2~3C ;

α---丝杆的线膨胀系数,一般情况下为61110m /C μ-?;

u L ---滚珠丝杠副的有效行程)(mm 。

已知温度变化值C t 2=?,丝杆的线膨胀系数61110m /C αμ-=?,滚珠丝杠副的有效行程

u L =工作台行程+安全行程+2×余程+螺母长度

=(600+100+2×20+146)mm=886mm,

故661110112886100.02t u u tL tL mm mm mm δα--=?=??=???=

(2)计算滚珠丝杠的预拉伸力t F 。

已知滚珠丝杠螺纹底径2 5.7d mm =,滚珠丝杠的温度变化值C t 2=?,则

2221.81 1.812 5.7117.61t F td N N =?=??=

8)确定滚珠丝杠螺母副支承用轴承的规格型号

(1)计算轴承所承受的最大轴向载荷max B F 。

max max 11(117.611587.74)911.4822

B t a F F F N N =+=+?= (2)计算轴承的预紧力Bp F

max 11911.48303.8333

Bp B F F N N ==?= (3)计算轴承的当量轴向载荷Bam F

(303.831558.74)1862.57Bam Bp m F F F N N =+=+=

(4)计算轴承的基本额定动载荷C 。

已知轴承的工作转速min /230r n n m ==,轴承所受的当量轴向载荷1862.57Bam F N =,轴承的基本额定寿命h L 20000=。轴承的径向载荷r F 和轴向载荷a F 分别为

cos601862.570.5931.29r Bam F F N N ==?=

sin601862.570.871620.44a Bam F F N N ==?= 因为1620.44 1.74 2.17931.29

a r F F ==<,所以查表得,径向系数X=1.轴 向系数Y=0.54

(1.9931.290.541620.44)2644.44r a P XF YF N N =+=?+?=

332644.496060230200007991.81100100

h P C nL N N =

=???= (5)确定轴承的规格型号 因为滚珠丝杠螺母副拟采取预拉伸措施,所以选用 60角接触球轴承组背对背安装,以组成滚珠丝杠两端固定的支承形式。由于滚珠丝杠的螺纹底径2d 为27.3mm ,所以选择轴承的内径d 为25mm ,以满足滚珠丝杠结构的需要。

在滚珠丝杠的两个固定端均选择 60角接触球轴承两件一组背对背安装,组成滚珠丝杠的两端固定支承方式。轴承的型号为760205TNZ/P4DFB,尺寸(内径×外径×宽度)为25mm ×52mm ×15mm ,选择脂润滑。该轴承的预载荷能力,BP F 为1250N ,大于计算所得的轴承预紧力BP F =303.83N.并在脂润滑状态下的极限转速为1500r/min,等于滚珠丝杠的最高转速min /1500max r n =,故满足要求。该轴承的额定动载荷为'C =22000N ,而该轴承在20000h 工作寿命下的基本额定动载荷C =7991.81N,也满足要求。

工作台的滚珠丝杠支承方式采用预拉伸结构,丝杆始终受拉而不受压,因此,不存在压杆补稳定问题。滚珠丝杠螺母副临界转速c n 的校验根据以上的计算可得滚珠丝杠螺母副临界转速的计算长度2L =1239mm

已知弹性模量MPa E 5101.2?=,材料密度35/108.71mm N g

-??=ρ,重力加速度23/108.9s mm g ?=,安全系数8.01=K ,73.4=λ。 滚珠丝杠的最小惯性矩为44442 3.1444.3188957.706464

I d mm mm π==

?= 滚珠丝杠的最小截面积为22222 3.1444.31540.5544

A d mm mm π==?= 故可由式 A EI L K n c ρπλ2

2

2

1260= 2

12

2253

2

560260 4.73 2.110188957.709.8100.8/min 2 3.141117.57.8101540.55=7789.84/min

c EI n K L A

r r λπρ-=?????=?????

本丝杆螺母副的最高转速为1500min r ,远远小于其临界转速,故满足要求。 滚珠丝杠螺母副额定寿命的校验

滚珠丝杠的额定动载荷40000a C N =,运转条件系数2.1=w f ,滚珠丝杠的轴向载荷max 1620.44a F F N ==,滚珠丝杠螺母副转速min /1500max r n n ==,由式6310)(?=w a a f F C L ,n

L L h 60= 3636940000()10()108.70101620.44 1.2

a a w C L r r F f =?=?=??, 9

8.701096715.2360601500

h L L h h n ?===? 一般来讲,在设计数控机床时,应保证滚珠丝杠螺母副的总时间寿命h L h 20000≥故满足要求。

1.2.5关于传动系统的刚度计算

(1)计算滚珠丝杠的拉压刚度s K 。

本工作台的丝杆支承方式为两端固定,当滚珠丝杠的螺母中心位于滚珠丝杠

两支承的中心位置时)1355

,2/(mm L L a ==时,滚珠丝杠螺母副具有最小拉压刚度min s K

m N m N L d K s μμ/90.955/13553.44106.6106.622222

min =??=?= 当mm L a Y 5.1117==或mm L a J 5.237==时(即滚珠丝杠的螺母中心位于行程的两端位置时),滚珠丝杠螺母副具有最大拉压刚度max s K

m

N m N L L L L d K J J s μμ/18.1653/)

5.2371355(5.237413553.4410

6.6)(4106.622222

max =-????=-?= (2)计算滚珠丝杠螺母副支承轴承的刚度b K 。

已知轴承接触角 60=β,滚动体直径mm d Q 144.7=,滚动体个数Z=16,轴

承的最大轴向工作载荷N F B 76.7941max =

m

N m N F Z d K B Q b μμβ

/25.873/60sin 48.91116144.734.24sin 34.2435235max 2=?????=??=

(2) 计算滚珠与滚道的接触刚度c K

滚珠与滚道的接触刚度m N K μ/1273=,额定载荷N C a 35800=,滚珠丝杠上所承受的最大轴向载荷max 1587.74a F N = m N m N C F K K a a c μμ/79.970/)35800

1.074.1587(1273)1.0(31

31max =??== (3) 计算进给传动系统的综合拉压刚度K 。 进给传动系统的综合拉压刚度的最大值为

0028.079.970125.873118.165311111max max =++=++=c b s K K K K 故m N K μ/14.357max =。

进给传动系统的综合拉压刚度的最小值为

0032.079

.970125.873190.95511111min min =++=++=c b s K K K K 故m N K μ/50.312min =。

(4) 滚珠丝杠螺母副的扭转刚度计算

由以上计算可知,扭矩作用点之间的距离mm L 12392=已知剪切模量

MPa G 4101.8?=,滚珠丝杠的底径m d 32103.27-?= rad

m N rad m N L G

d K /23.3563/1012393210101.8)103.27(14.33236443242?=????????==--πφ 1.2.6关于驱动电动机的选型与计算

计算折算到电动机轴上的负载惯量

(1)计算滚珠丝杠的转动惯量r J 。

已知滚珠丝杠的密度33/108.7cm kg -?=ρ

2

2444314314

43.21)2.55.29.10049.832(1078.01078.032cm kg cm kg L D L D J j

n j j j n j j

r ?=??+?+????=?==-=-=∑∑πρ

(2)计算联轴器的转动量0J 。

2244343062.112.8)36.6(1078.01078.0cm

kg cm kg L

D J ?=??-??=?=--

(3)计算折算到电动机轴上的移动部件的转动惯量L J 。 已知机床执行部件(即工作台、工件、夹具)的总质量kg m 950=,电动机每转一圈,机床执行部件在轴上移动的距离cm L 1=

222208.24)14

.321(950)2(cm kg cm kg L m J L ?=???==π (4)计算加在电动机轴上总的负载转动惯量d J 。

22033.57)08.2462.1143.21(cm kg cm kg J J J J L r d ?=?++=++=

计算折算到电动机轴上的负载力矩

(1)计算切削负载力矩c T 。

已知在切削状态下坐标轴的轴向负载力N F F a a 74.1587max ==,电动机每转一圈,机床执行部件在轴向移动的距离m mm L 01.010==,进给传动系统总效率90.0=η

1587.740.01 2.8122 3.140.09

a C F L N m N m T πη?===?? (2)计算摩擦负载力矩

N F 85.930=μm N m N L

F T u ?=????==17.09

.014.3201.085.9320πημ (3)计算由滚珠丝杠的预紧而产生的附加负载力矩f T 。

已知滚珠丝杠螺母副的预紧力N F p 25.529=滚珠丝杠螺母副的基本导程

m mm L 01.0100==,滚珠丝杠螺母副的效率94.00=η

m N m N L F T p f ?=?-????=-=11.0)94.01(9

.014.3201.025.529)1(22200

ηπη 计算坐标轴折算到电动机轴上的各种所需的力矩

(1)计算线性加速力矩al T

已知机床执行部件以最快速度运动时电动机的最高转速min /1500max r n =,电动机的转动惯量262cm kg J m ?=,坐标轴的负载惯量233.57cm kg J d ?=,进给伺服系统的位置环增益Z z H k 20=,加速时间s s k t s a 15.02033===,由式)1)((980602max a s t k d m a al e J J t n T --+?=

π得 m

N cm kgf cm kgf e e J J t n T a s t k d m a al ?=?=?-?+?????=-+?=?--87.1108.121)1()33.5762(15

.098060150014.32)1)((98060201520max π(2)计算阶跃加速力矩。 已知加速时间s s k t s a 05.02011===,由式)(980602max d m a

ap J J t n T +?=π得 m

N cm kgf cm kgf J J t n T d m a ap ?=?=?+?????=+?=

47.3734.382)33.5762(05

.098060150014.32)(980602max π

(3)计算坐标轴所需的折算到电动机轴上的各种力矩。

线性加速时空载启动力矩q T 。

m N m N T T T T f a q ?=?++=++=15.12)11.017.087.11()(1μ

阶跃加速时空载启动力矩'q T 。

m N m N T T T T f ap q ?=?++=++=75.37)11.017.047.37()('μ

快进力矩KJ T 。

m N m N T T T f KJ ?=?+=+=28.0)11.017.0(μ

工进力矩GJ T 。

m N m N T T T f c G J ?=?+=+=92.2)11.081.2(

选择驱动电动机的型号

(1)选择驱动电动机的型号

选择FANUC 123000i α型交流伺服电动机为驱动电动机。主要技术参数如下:额定功率3kw ;最高转速3000min r ;额定力矩12N m ?;转动惯量262cm kg ?;质量kg 18。交流伺服电动机的加速力矩一般为额定力矩的5-10倍。若按5倍计算,则该电动机的加速力矩为60N m ?,均大于本机床工作台的线性加速时所需 的空载启动力矩m N T q ?=55.14以及阶跃加速时所需的驱动力矩

m N T q ?=94.38',电动机均满足加速力矩要求。

该电动机的额定力矩为12N m ?,均大于本机床工作台快进时所需的驱动力矩m N T KJ ?=0.3以及工进时所需的驱动力矩m N T GJ ?=73.5,电动机均满足驱动力矩要求。

(2)惯量匹配验算。

系统的负载惯量d J 与伺服电动机的转动惯量m J 之比一般应满足式

125.0≤≤m d J J 而在本设计中[]1,25.092.062

33.57∈==m d J J ,故满足惯量匹配要求。 1.2.7机械传动系统的动态分析

计算丝杠-工作台纵向振动系统的最低固有频率

已知滚珠丝杠螺母副的综合拉压刚度m N K K /1050.3126min 0?==,而滚珠丝杠螺母副和机床执行部件的等效质量s d m m m 3

1+=(其中m 、s m 分别是机床执行部件的质量(kg )和滚珠丝杠螺母副的质量(kg ),

kg kg m s 14.12108.79.1234432=????=-π

kg kg m m m s d 962)14.123

1950(31=?+=+=

s rad s rad m K d nc /570/962

1050.3126

0=?==ω 计算扭转振动系统的最低固有频率nt ω折算到滚珠丝杠轴上的系统总当量转动惯量为

22200033.005.33)62.1143.21(m kg cm kg cm kg J J J r s ?=?=?+=+=

已知丝杠的扭转刚度rad m N K K s /52.27392?==φ,则

s rad s rad J K s s nt /2881/0033

.052.27392===ω 由以上计算可知,丝杠-工作台纵向振动系统的最低固有频率

s rad nc /570=ω、扭转振动系统的最低固有频率s rsd nt /2881

=ω都比较高。一般按s rad n /300=ω的要求来设计机械传动系统的刚度,故满足要求。

计算传动系统的误差计算与分析

计算机械传动系统的方向死区?

已知进给传动系统的最小综合拉压刚度mm N K /1050.3126min ?=,导轨的静摩擦力N F 85.930=

mm mm K F 0006.01010

50.31285.9321022363min 0=???=?==?μδ 即m m μμ106.0≤=?故满足要求。

计算机械传动系统由综合拉压刚度变化引起的定位误差max k δ

m m m m K K F k 00004.010)1014.35711050.3121(85.9310)11(

3663max min 0max =??-??=?-=δ

即m m k μμδ604.0max <=故满足要求。

计算滚珠丝杠因扭转变形产生的误差

(1)计算由快速进给扭矩KJ T 引起的滚珠丝杠螺母副的变形量θ。

已知负载力矩mm N T T KJ ?==2900,由以上计算得扭转作用点之间的距离mm L 5.12222=,丝杠底径mm d 3.442=

007.03

.445.122229001021.71021.7424222=??=?=--d TL θ (2)由扭转变形量θ引起的轴向移动滞后量δ将影响工作台的定位精度。

m mm mm L μθδ9.10019.0360

07.0103600=≈?== 1.2.8确定滚珠丝杠螺母副的精度等级和规格型号

m m V k p μμδδ7.17)9.14.020(8.0)(8.0max 300=--?=--?≤定位精度 m e k p μδδ7.17)(8.0max =--?≤定位精度滚珠丝杠螺母副拟采用的精度等级为2级,m m V p μμ7.178.0300<=;当螺纹长度为850mm 时,m m e p μμ7.1715<=故满足设计要求。确定滚珠丝杠螺母副的规格型号滚珠丝杠螺母副的规格型号为FFZD5010-3-P2/1519×1000,其具体参数如下。公称直径与导程:50mm,10mm ;螺纹长度:1000mm ;丝杠长度:1519mm ;类型与精度:P 类,2级精度。

第2章 数控机床控制系统设计

2.1系统型号

考虑数控机床的经济型和实用性决定选用华中数控系统HNZ-21M 。

2.2强电回路

课程设计,照明灯的AC24V 电源和HNC-21的AC24V 电源是各自独立的;工作电流较大的电磁阀用DC24V 电源与输出开关量用的是DC24V 电源也是相互独立的,并且中间用一个低通滤波器隔离开来。

下图中QFO-QF4为三相空气开关;QF5-QF11为单相空气开关;KM1-KM4为三相交流接触器;RC1-RC3为三相阻容吸收器;RC4-RC7为单相阻容吸收器;KA1-KA10为直流24v 继电器;V1,V2,V3,VZ 为续流二极管;YV1,YV2,YV3,YVZ 为电磁阀和Z 轴电动机抱闸。

QFO 为电源总开关,QF1-4分别为伺服电源模块,主轴强电,液压电动机,冷却电动机的空气开关,空气开关的作用是接通电源及电源在短路,过流时起保护作用;KM1,KM2,KM3,KM4分别为控制伺服电源模块,主轴变频器,液压电动机,冷却电动机交流接触器,由他们主触点控制相应的电动机;伺服变压器将交流380v 电压变为交流200v 电压,供给伺服电源模块;RC1,RC2,RC5为阻容吸收器,当相应的电路断开后,吸收伺服电源模块,液压电动机,冷却电动机的能量,避免上述器件上产生过电压。

图中下半部分为电源回路,途中TC2为控制变压器,初级为AC380V,次级为AC110V 、AC220V 、AC24V ,其中AC110V 提供给交流控制回路、电柜热交换器电源;AC24V 给工作灯提供电源;AC220V 给自动润滑电动机和24V 电源供电,并通过低通滤波器滤波给伺服模块、电源模块、24V 电源提供电源控制;50W 开关电源给数控系统、PLC 输入\输出、24V 继电器线圈、伺服模块、电源模块、吊挂风扇提供电源,100W 开关电源给Z 轴电动机提供直流24V ,用于Z 轴抱闸、主轴换挡阀

等供电。

2.3弱电回路

2.3.1控制信号图

继电器主要是由输出开关量控制的,出入开关量主要是指进给装置、主轴装置、机床电气等部分的状态信息与报警信息。

2.3.2输入输出开关(I/O)图

2.3.3伺服驱动器电路连线图

用HSV-11型伺服驱动器驱动1FT6系列伺服电动机时要特别注意:伺服电动机电

源线V、W

总结与体会

紧张而又辛苦的课程设计结束了。当我们快要完成老师下达给我们的任务的时候,我们仿佛经过一次翻山越岭,登上了高山之颠,顿感心旷神意,眼前豁然开朗。

说实话,课程设计真的有点累,当我们一着手清理自己的设计成果,漫漫回味这一周的心路历程,一种少有的成功喜悦即刻使倦意顿消。虽然这是我们刚学会走完的第一步,也是人生的一点小小的胜利,然而它令我们感到自己成熟的许多。

通过课程设计,使我们深深体会到,干任何事都必须耐心,细致.课程设计过程中,许多计算有时不免令我们感到有些心烦意乱:有一次因为不小心我们计算出错,只能毫不情愿地重来。这次课程设计使我们在工作作风上得到了一次难得的磨练。短短一周的课程设计,使我们发现了自己所掌握的知识是如此的缺乏,自己综合应用所学的专业知识能力是如此的不足,几年来学习了那么多的课程,今天才知道自己并不会用。想到这里,我们真的心急了,老师却对我们说,这说明课程设计确实使我们有收获了。

最后,我们要感谢我们的老师们,是您严厉批评唤醒了我们,是您的敬业精神感动了我们,是您的教诲启发了我们,是您的期望鼓励了我们,我们感谢老师您今天又为我们增添了一幅坚硬的翅膀。

参考文献

1.范超毅,赵天婵,吴斌方.数控技术课程设计 [M] .武汉:华中科技大学出版社,2007.

2.孙宏昌,李丽娜,罗振成.华中数控系统装调与实训 [M] .北京:机械工业出版社, 2012.

3.刘瑛,侯杰茹.机械设计基础 [M] .北京:中国电力出版社,2009.

广州数控980TD 编程操作说明书 第一篇 编程说明 第一章:编程基础 GSK980TD 简介 广州数控研制的新一代普及型车床CNC GSK980TD 是 GSK980TA 的升级产品,采用了32位高性能CPU 和超大规模可编程器件FPGA ,运用实时多任务控制技术和硬件插补技术,实现μm 级精度运动控制和PLC 逻辑控制。 技术规格一览表 运动控制 控制轴:2轴(X 、Z );同时控制轴(插补轴):2轴 (X 、Z ) 插补功能:X 、Z 二轴直线、圆弧插补 位置指令范围:~;最小指令单位:

机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统完成按钮、开关、指示灯、继电

器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。 按刀座与机床主轴的相对位置划分,数控车床有前刀座

CA6140车床数控改造设计说明书 目录 1.绪论 (1) 2.设计要求 (3) 2.1总体方案设计要求 (3) 2.2设计参数 (4) 2.3.其它要求 (4) 3.进给伺服系统机械部分设计与计算 (8) 3.1进给系统机械结构改造设计 (9) 3.2横向进给伺服系统机械部分的计算与选型 (10) 3.2.1确定系统的脉冲当量 (10) 3.3.3 横向滚珠丝杠螺母副的型号选择与校核步骤 (14) 3.3.4齿轮有关计算 (16) 3.3.4 (2)横向齿轮及转矩的有关计算 (20) 4.步进电动机的计算与选型 (23) 4.1步进电动机选用的基本原则 (23) 4.2步进电动机的选折 (24) 5.主轴交流伺服电机 (24) 5.1机床主运动电机的确定 (26) 5.2主轴的变速范围 (26) 5.3初选主轴电机的型号 (27) 5.4主轴电机的校核 (27) 6. 微机控制系统硬件电路设计 (28) 6.1控制系统的功能要求 (28) 6.2硬件电路的组成 (28) 6.3设计说明 (31)

7.安装调整中应注意的问题 (31) 7.1滚珠丝杠副的特点 (31) 7.2滚珠丝杠螺母副的选择 (32) 7.3滚珠丝杠螺母副的调整 (32) 7.4联轴器的安装 (32) 7.5主轴脉冲发生器的安装 (32) 结论 (35) 参考文献 (36) 绪论 数控机床与普通机床相比,增加了功能,提高了性能,简化了结构.较好地解决形状复杂、精密、小批量及形状多变零件的加工问题。能获得稳定的加工质量和提高生产率,其应用越来越广泛,但是数控的应用也受到其他条件限制:(1)数控机床价格昂贵,一次性投资巨大,中小企业常是心有力而力不足;(2)目前,各企业都有大量的普通机床,完全用数控机床替换根本不可能,而且替代下的机床闲置起来又会造成浪费;(3)在国内,订购新数控机床的交货周期一般较长,往往不能满足生产急需;(4)通用数控机床对某一类具体生产项目有多余功能。要较好的解决上述问题,应走通用机床数控改造之路。普通机床的改造就是在普通机床上增加微机数控装置,使其具有一定的自动化能力,以实现额定的加工工艺目标。 机床数控化改造的优点:(1)改造闲置设备,能发挥机床原有的功能和改造后的新增功能,提高了机床的使用价值,可以提高固定资产的使用效率;(2)适应多品种、小批量零件生产;(3)自动化程度提高、专业性强、加工精度高、生产效率高;(4)降低对工人的操作水平的要求;(5)数控改造费用低、经济性好;(6)数控改造的周期短,可满足生产急需。 目前机床数控化改造的市场在我国还有很大的发展空间,现在我国机床数控化率不到3%。用普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本

《综合性实验》任务书 一、设计题目:零件的CAD/CAM综合设计 二、设计目的 综合性实验是开设《三维CAD》、《机械CAD/CAM》、《机械制造学》、《数控机床》课程之后进行的一个综合性、实践性教学环节。在系统学习CAD/CAM技术的基本原理、基本方法以及机床数控技术的基础上,着重培养学生借助计算机进行机械产品的设计、制造和系统集成的综合应用能力。其目的: 1.掌握产品的计算机辅助设计过程和方法,培养利用计算机进行结构设计的能力。 2.掌握零件的计算机辅助制造过程和方法,培养数控编程及加工仿真的能力。 3.通过应用PRO/ENGINEER,训练和提高CAD/CAM的综合运用能力。 三、设计任务 本设计以某一具体的机械零件为设计对象(零件图见附图)。主要设计任务: 1.三维CAD造型:熟悉并掌握机械CAD/CAM软件PRO/ENGINEER的草绘模块、零件模块进行三维CAD造型。 2.拟定工艺路线:根据三维几何模型,拟定该零件的数控加工工艺路线(需选择毛坯、机床、刀具、切削用量、夹具辅具量具等); 3. 数控加工程序设计:在Pro/Engineer软件平台下,设计数控加工程序,包括描述选择确定数控加工的部位、加工方法、加工机床、刀具、切削用量等,根据数控机床的具体情况选定数控系统的种类与型号,生成数控加工程序; 4. 数控加工仿真:在Pro/Engineer软件平台下,根据前面得到的数控加工程序进行数控加工仿真,考虑工件由毛坯成为零件过程中形状、尺寸的变化,检查刀具与被切工件轮廓的干涉情况和检查刀具、夹具、机床、工件之间的运动碰撞等,完成几何模型的计算机仿真加工; 5. 数控程序与程序传输:根据数控机床的具体情况选定数控系统的种类与型号,生成通过了计算机仿真的合格零件的数控加工程序,并将数控加工程序传输给加工中心机床;6.编写设计说明书。 四、设计要求 1、要求设计过程在计算机上完成。 2、设计说明书用计算机打印(A4纸,1万字左右)。 正文:宋体五号,单倍行距; 页眉:宋体小五号,内容包括班级,姓名,“综合性实验课程设计说明书”字样; 页脚:右下脚页码。 3、设计结果应包括:课程设计说明书(应包含设计任务书、设计思路、设计步骤、设 计过程的说明和阶段结果。附零件三维图、加工代码、零件原图纸等内容) 4、严禁抄袭和请人代做,一经发现,成绩计为零分并上报教务处。 五、设计内容及时间分配 1.准备工作:布置设计任务,认真阅读设计任务书,收集资料。(1天) 2.熟悉PRO/ENGINEER,并进行零件的三维造型。(4天) 3.进行零件的数控加工。(3天) 4.编写课程设计说明书。(1天)

Y C K-6032/6036数控车床使用维修说明书

目录 前言 .......................................... 错误!未定义书签。第一章机床特点及性能参数. (2) 1.1机床特点 (2) 4.1 准备工作 4.2 上电试运行 (8) 第五章主轴系统 (9) 5.1 简介 (9) 5.2 主轴系统的机构及调整 (10)

5.2.1 皮带张紧 (10) 5.2.2 主轴调整 (11) 5.3 动力卡盘 (11) 第六章刀架系统 (11) 第十一章机床电气系统 (14) 11.1主要设备简要 (15) 11.2 操作过程: (15) 11.3 安全保护装置: (15)

11.4 维修: (15) 第十二章维护、保养及故障排除 (18)

前言 欢迎您购买我厂产品,成为我厂的用户。 本说明所描述的是您选用的我厂YCK-6032/6036标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。

第一章机床特点及性能参数 1.1机床特点 YCK-6032/6036全功能数控车床是顺应市场要求向用户推荐的优秀产品,该机性能优异,各项指标均达国际水平,具有较高的性价比,可替代同类进口产品。 YCK-6032/6036整机布局紧凑合理,其高转速、高精度和高刚性,为用户在使用中提 本机标准配置为排刀架,刚性好,可靠性高,故障率低,重复定位精度为 0.007mm,相邻刀位移动时间为0.3秒,车、镗、钻、扩、铰等工具可同时安装使用。 另外,本机可选配八工位、十工位、十二工位液压转盘刀塔。 本机进给系统全部由伺服电机(可选配步进电机)直连驱动,刚性、动态特性好,系统的最小设定单位为0.001mm,快速移动速度为X轴15m/min,Z轴15m/min,

数控机床进给系统设计

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。 1.1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min 或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也是数控车床区别于普通车床的一个特殊部分。 1.2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反

馈环节等组成。驱动控制单元和驱动元件组成伺服驱动系统。机械传动部件和执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。 进给伺服系统按其控制方式不同可分为开环系统和闭环系统。闭环控制方式通常是具有位置反馈的伺服系统。根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。前者把丝杠包括在位置环内,后者则完全置机械传动部件于位置环之外。全闭环系统的位置检测装置安装在工作台上,机械传动部件整个被包括在位置环之内。 开环系统的定位精度比闭环系统低,但它结构简单、工作可靠、造价低廉。由于影响定位精度的机械传动装置的磨损、惯性及间隙的存在,故开环系统的精度和快速性较差。 全闭环系统控制精度高、快速性能好,但由于机械传动部件在控制环内,所以系统的动态性能不仅取决于驱动装置的结构和参数,而且还与机械传动部件的刚度、阻尼特性、惯性、间隙和磨损等因素有很大关系,故必须对机电部件的结构参数进行综合考虑才能满足系统的要求。因此全闭环系统对机床的要求比较高,且造价也较昂贵。闭环系统中采用的位置检测装置有:脉冲编码器、旋转变压器、感应同步器、磁尺、光栅尺和激光干涉仪等。 数控车床的进给伺服系统中常用的驱动装置是伺服电机。伺服电机有直流伺服电机和交流伺服电机之分。交流伺服电机由于具有可靠性高、基本上不需要维护和造价低等特点而被广泛采用。 直流伺服电动机引入了机械换向装置。其成本高,故障多,维护困难,经常因碳刷产生的火花而影响生产,并对其他设备产生电磁干扰。同时机械换向器的换向能力,限制了电动机的容量和速度。电动机的电枢在转子上,使得电动机效率低,散热差。为了改善换向能力,减小电枢的漏感,转子变得短粗,影响了系统的动态性能。 交流伺服已占据了机床进给伺服的主导地位,并随着新技术的发展而不断完善,具体体现在三个方面。一是系统功率驱动装置中的电力电子器件不断向高频化方向发展,智能化功率模块得到普及与应用;二是基于微处理器嵌入式平台技术的成熟,将促进先进控制算法的应用;三是网络化制造模式的推广及现场总线技术的成熟,将使基于网络的伺服控制成为可能。 1.3、主要设计任务参数 车床控制精度:0.01mm(即为脉冲当量);最大进给速度:V max=5m/min。最大加工直径为D =400mm,工作台及刀架重:110㎏;最大轴,向力=160㎏;导轨静摩擦系数=0.2; max 行程=1280mm;步进电机:110BF003;步距角:0.75°;电机转动惯量:J=1.8×10-2㎏.m2。

YCK-6032/6036 数控车床使用维修说明书

目录 前言 (1) 第一章机床特点及性能参数 (2) 1.1 机床特点 (2) 第二章机床的吊运与安装 (5) 2.1 开箱 (5) 2.2 机床的吊运 (6) 2.3 机床安装 (7) 2.3.1 场地要求 (7) 2.3.2 电源要求 (7) 第三章机床的水平调整 (8) 第四章机床试运行 (9) 4.1 准备工作 (9) 4.2 上电试运行 (9) 第五章主轴系统 (10) 5.1 简介 (10) 5.2 主轴系统的机构及调整 (11) 5.2.1 皮带张紧 (11) 5.2.2 主轴调整 (12) 5.3 动力卡盘 (12)

第六章刀架系统 (13) 第七章进给系统 (13) 第八章液压系统 (14) 8.1 液压系统原理 (14) 8.2 液压油 (15) 第九章润滑系统 (15) 9.1 移动部件的润滑 (15) 9.2 转动部件润滑 (15) 9.3 润滑油 (16) 第十章机车冷却系统及容屑装置 (17) 第十一章机床电气系统 (18) 11.1 主要设备简要 (18) 11.2 操作过程: (18) 11.3 安全保护装置: (19) 11.4 维修: (19) 第十二章维护、保养及故障排除 (24)

欢迎您购买我厂产品,成为我厂的用户 本说明所描述的是您选用的我厂YCK-6032/6036 标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。该机床采用45 °斜床身,流畅 的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

目录 1、前言 (2) 2、控制系统硬件的基本组成 (2) 2.1系统扩展 (2) 2.1.1 8031芯片引脚 (3) 2.1.2 数据存储器的扩展 (6) 2.1.3 数据存储器的扩展 (7) 3、控制系统软件的组成及结构 (9) 3.1 监控程序 (10) 3.1.1 系统初始化 (10) 3.1.2 命令处理循环 (10) 3.1.3 零件加工程序(或作业程序)的输入和编辑 (10) 3.1.4 指令分析执行 (10) 3.1.5 系统自检 (11) 3.2 数控机床控制系统软件的结构 (11) 3.2.1 子程序结构 (12) 3.2.2 主程序加中断程序结构 (12) 3.2.3 中断程序结构 (12) 4 、心会得体 (13) 5 、参考文献 (14)

1 、前言 数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。数控机床控制系统的作用是使数控机床机械系统在程序的控制下自动完成预定的工作,是数控机床的主要组成部分。 2、控制系统硬件的基本组成 数控机床控制系统由硬件系统和软件系统两大部分组成。控制系统在使用中的控制对象各不相同,但其硬件的基本组成是一致的。控制系统的硬件基本组成框图如图1所示。 图1 控制系统硬件基本组成框图 在图1中,如果控制系统是开环控制系统,则没有反馈回路,不带检测装置。 以单片机为核心的控制系统大多采用MCS-51系列单片机中的8031芯片单片机,经过扩展存储器、接口和面板操作开关等,组成功能较完善、抗干扰性能较强的控制系统。 2.1系统扩展 以8031单片机为核心的控制系统必须扩展程序存储器,用以存放程序。同时,单片机内部的数据存储器容量较小,不能满足实际需要,还要扩展数据存储

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制

系统,由机床电气控制系统完成按钮、开关、指示灯、继电器、接触器等输入输出器件的控制。目前,机床电气控制通常采用可编程逻辑控制器(Programable Logic Controler 简称PLC),PLC具有体积小、应用方便、可靠性高等优点。由此可见,运动控制和逻辑控制是数控机床的主要控制任务。 GSK980TD车床CNC同时具备运动控制和逻辑控制功能,可完成数控车床的二轴运动控制,还具有内置式PLC功能。根据机床的输入、输出控制要求编写PLC程序(梯形图)并下载到GSK980TD,就能实现所需的机床电气控制要求,方便了机床电气设计,也降低了数控机床成本。 实现GSK980TD车床CNC控制功能的软件分为系统软件(以下简称NC)和PLC软件(以下简称PLC)二个模块,NC模块完成显示、通讯、编辑、译码、插补、加减速等控制,PLC模块完成梯形图解释、执行和输入输出处理。 1.3编程基本知识 1、坐标轴定义 数控车床示意图 GSK980TD使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。

数控车床设计方案 一、选定题目——数控车床 数控机床的特点 1. 适应性强,适合加工单件或小批量复杂工件在数控机床上加工不同形状的工件,只需重新编制新工件的加工程序,就能实现新工件的加工。 2. 加工精度高,生产质量稳定数控机床的脉冲当量普遍可达 0.001mm/p,传动系统和机床机构都具有很高的刚度和热稳定性,进给系统采用间隙措施,并对反向间隙与丝缸螺距误差等由数控系统实现自动补偿,所以加工精度高。 3. 生产率高工件加工所需时间包括机动时间和辅助时间。数控机床能有效的减少这两部分时间。数控机床主轴转速和进给量的调速都比普通机床的范围大,机床刚性好,快速移动和停止采用了加速、减速措施,数控机床更换工件时,不需要调整机床。同一批工件加工质量稳定,无需停机检验,故辅助时间大大减少。 4. 减轻劳动强度,改善劳动条件数控机床加工是自动进行的工件过程不需要人的干预,加工完毕自动停车,这就使工人的劳动条件大为改善。 5. 良好的经济效益机床价格昂贵,分摊到每个工件的设备费用较大,但是机床可节省许多其他的费用。例如,工件加工前不用划分工序,工件的安装、调整、加工和检验所花费的时间少,特别不用设计制造专用工装夹具,加工精度稳定,减少废品率。 6. 有利于生产管理的现代化数控机床使用数字信息与标准代码处理、传递信息,特别在数控机床上使用计算机控制。

二、主要技术指标 1. 用途:指数控车床的工艺范围,包括加工对象的材料、质量、形状及尺寸等。 2. 生产率:包括加工对象的种类、批量及其所要求生产率。 3. 性能指标:包括加工对象所要求的精度或数控车床的精度、刚度、热变形、噪声等。 4. 主要参数:即确定数控车床的加工空间和主要参数。 5. 驱动方式:数控车床驱动方式分为步进电动机驱动与伺服电动机驱动。驱动方式的确定不仅与机床的成本有关,还将直接影响传动方式的确定。 6. 成本及生产周期:无论是订货还是工厂规划的产品,都将确定成本及生产周期方面的指标。 三、系统方案设计 (一) 数控车床基本组成 1) 数控机床是一种利用数控技术,按照事先编好的程序实现动作的机床,它由程序载体、输入装置、数控装置、伺服系统、位置反馈和机床机械部件组 成。 2) 数控车床结构由主轴传动机构、进给传动机构、工作台、床身等部分组成。 3) 数控车床由数控装置、床身、主轴箱、刀架进给系统、尾座、液压系统、冷却系统、润滑系统、排屑器等部分组成。详见下图:

设计开发输出清单 项目名称型号规格 设计开发输出资料清单 1、项目建议书 2、立项评审报告 3、设计开发输入清单 4、设计开发任务书 5、设计开发任务书评审报告 6、设计开发计划书 7、样机检验报告 8、样机评审报告 9、设计开发验证报告 10、试产报告 11、型式检验报告 12、试产总结报告 13、客户试用报告 14、标准化审查报告 15、产品图 编制:审核:批准:

日期:2006.11 日期:日期: 项目建议书 提出部门建议人 项目名称规格型号 销售对象国内建议日期2006.5 基本要求(包括主要功能、性能、结构、外观包装、技术参数说明等): 1、负荷:3.26KW。 2、点火方式:压电陶瓷点火、电子脉冲点火。 3、壳:采用不锈钢430材质。 4、燃烧器:采用不锈钢冲压成形。 市场预测分析(包括市场需求、用户期望、竞争对手情况、产品质量。预期首批销量、交货期限、出厂价格等): 可引用的原有技术: 可行性分析(包括技术、采购、工艺、成本等方面): 技术、市场、工艺均可行,成本通过论证符合销售成本要求。 项目所需费用,参加人员: 技术开发部、、质管部 部长审核: 签名:日期: 副总经理批示: 签名:日期: 设计开发评审报告

项目名称型号规格 设计开发阶段立项评审负责人 评审人员部门签字评审人员部门签字 秘书处物资部 销售公司开发部 开发部 售后服务部 质管部 评审内容:在“□”内打“√”表示评审通过,“?”表示有建议或疑问,“×”表示不同意。1合同、标准符合性□2采购可行性□3加工可行性□4结构合理性□5可维修性□6可检验性□7美观性□8环境影响性□9安全性□10可靠性□11技术性能实用性□12 □存在问题及改进建议: 评审结论: 对纠正、改进措施的跟踪验证结果: 验证人:日期: 备注:1、评审会议记录应予以保留。2、可另加页叙述。 编制审核批准

机电一体化 课程设计 说明书 设计题目:C6140卧式车床数控化改造设计 班级:班 设计者: 学号: 指导教师: 目录 1设计任务 (2) 2设计要求 (3)

2.1总体方案设计要求 (3) 2.2设计参数 (4) 2.3.其它要求 (5) 3进给伺服系统机械部分设计与计算 (6) 3.1进给系统机械结构改造设计 (6) 3.2进给伺服系统机械部分的计算与选型 (6) 3.2.1确定系统的脉冲当量 (6) 3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (6) 3.2.3横向滚珠丝杠螺母副的型号选择与校核 (10) 4步进电动机的计算与选型 (14) 4.1步进电动机选用的基本原则 (14) 4.1.1步距角α (14) 4.1.2精度 (14) 4.1.3转矩 (14) 4.1.4启动频率 (14) 4.2步进电动机的选择 (15) 4.2.1 C6140纵向进给系统步进电机的确定 (15) 4.2.2 C6140横向进给系统步进电机的确定 (15) 5电动刀架的选择 (15) 6控制系统硬件电路设计 (16) 6.1控制系统的功能要求 (16) 6.2硬件电路的组成: (16) 6.3电路原理图 (17) 6.4主轴正反转与冷却泵启动梯形图.......................................... 错误!未定义书签。7总结 .. (19) 8参考文献 (19) 1设计任务

设计任务:将一台C6140卧式车床改造成经济型数控车床。 主要技术指标如下: 1) 床身最大加工直径460mm 2) 最大加工长度1150mm 3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲 当量 mm/脉冲 4) X 方向最快移动速度v xmax =3100mm/min ,Z 方向为v zmax =6000mm/min 5) X 方向最快工进速度v xmaxf =370mm/min ,Z 方向为v zmaxf =730mm/min 6) X 方向定位精度±0.01mm ,Z 方向±0.02mm 7) 可以车削柱面、平面、锥面与球面等 8) 安装螺纹编码器,最大导程为25mm 9) 自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变 速信号 10) 自动控制冷却泵的起/停 11) 纵、横向安装限位开关 12) 数控系统可与PC 机串行通讯 13) 显示界面采用LED 数码管,编程采用相应数控代码 2设计要求 2.1总体方案设计要求 C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。经过大量实践证明,将其改造为数控机床,无论是经济上还是技术都是确实可行了。一般说来,如果原有车床的工作性能良好,精度尚未降低,改造后的数控车床,同时具有数控控制和原机床操作的性能,而且在加工精度,加工效率上都有新的突破。总体方案设计应考虑机床数控系统的类型,计算机的选择,以及传动方式和执行机构的选择等。 (1)普通车床数控化改造后应具有定位、纵向和横向的直线插补、圆弧插补功能,还要求能暂停,进行循环加工和螺纹加工等,因此数控系统选连续控制系统。 (2)车床数控化改装后属于经济型数控机床,在保证一定加工精度的前提下应简化结构、降低成本,因此,进给伺服系统采用步进电机开环控制系统。 (3)根据普通车床最大的加工尺寸、加工精度、控制速度以及经济性要求,经济型数控机床一般采用8位微机。在8位微机中,MCS —51系列单片机具有集成度高、可靠性好、功能强、速度快、抗干扰能力强、具有很高的性价比,因此,可选 MCS —51系列单片机扩展系统。 (4)根据系统的功能要求,微机数控系统中除了CPU 外,还包括扩展程序存储器,扩展数据存储器、I/O 接口电路;包括能输入加工程序和控制命令的键盘,能显示加工数据和机床状态信息的显示器,包括光电隔离电路和步进电机驱动电路,此外,系统中还应包括螺纹加工中用的光电脉冲发生器和其他辅助电路。 (5)设计自动回转刀架及其控制电路。 (6)纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、丝杠螺 01.0=x δ02.0=z δ

目录 0摘要 (3) 1引言 (6) 第一章设计方案的确定 ............................................. - 5 - 一总体设计方案的确定........................................... - 5 - 二机械部分的设计与计算......................................... - 5 - (一)纵向进给系统的设计选型 .................................. - 5 - (二) 横向进给系统的设计与计算 ................... 错误!未定义书签。第二章步进电动机的选择 ................................ 错误!未定义书签。 一步进电动机选用原则................................. 错误!未定义书签。 二步进电机的选型..................................... 错误!未定义书签。 (一)纵向进给系流步进电机的确定 ................. 错误!未定义书签。 (二)横向进给系流步进电机的确定 ................. 错误!未定义书签。 (三)110BF003型直流步进电机主要技术参数......... 错误!未定义书签。 (四)110BF004型直流步进电机主要技术参数......... 错误!未定义书签。第三章经济型数控系统选型 ................................ 错误!未定义书签。第四章电动刀架的选型 ................................. 错误!未定义书签。第五章编制零件工序及数控程序实例 ...................... 错误!未定义书签。 一机床设计参数的选择................................. 错误!未定义书签。 (一)车床纵向运动由Z向步进电动机控制 ........... 错误!未定义书签。 (二)车床横向运动由X向步时电动机控制 ........... 错误!未定义书签。 二程序设计........................................... 错误!未定义书签。 (一)数控机床参数及约定 ......................... 错误!未定义书签。 (二) 编程参数说明 ................................ 错误!未定义书签。参考文献 ............................................................. - 8 - 体会 .................................................... 错误!未定义书签。

一、填空题 1、近代资本主义的经济开始于工场手工业经济,其特征是雇佣劳动、工人多 且进行分工合作、生产规模大及产量高,有简单的生产工具,如:人力纺织机、风能磨坊等。 2、产品的设计包含了工业设计和工程设计两部分,每一个产品的设计必须 有工业设计师的参与,也必须有产品工程设计人员的参与。 3、对批量生产的工业产品而言,凭借训练、技术、经验及视觉感受,赋 予产品以材料、结构、形态、色彩、表面加工以及修饰以新的质量和性能。 4、人性化设计原理就是把人的理性要求和感性要求融入到产品造型设计中 去,使产品的功能和形态、结构和外观、材料和工艺等诸多因素充分满足人的要求,达到产品与人的完美协调。 5、常用工程材料可分为金属材料和非金属材料两大类,金属材料包括黑色金属和有色金属。 6、能被顾客理解的,并能满足其需求的、由企业营销人员所提供的一切有形和无形的统一体,包括实质层、实体层和延伸层三个层次。 7、产品开发是指从研究选择适应市场需要的产品开始到产品设计、工艺制造 设计,直到投入正常生产的一系列决策过程。从广义而言,产品开发既包括新 产品的研制也包括原有的老产品改进与换代。 8、组合设计法是把原来不能单独存在的相邻近的东西组合起来的方法,或 是把两种功能让一件制品来担当,叫组合设计法。 9、产品的全生命周期包括产品的孕育期、生产期、储存销售期、服役期 和转化再生期的整个闭环周期。 10、非金属材料是指除金属材料以外的其他材料。在工业产品中使用的非金属 材料主要有高分子材料、陶瓷材料以及复合材料三大类。

二、简答题 1、工业设计对产品的重要性? (1)满足顾客需求的重要性:大多数市场上销售的产品都可以通过较好的工业设计在某些方面得到改进,人们所使用、操纵或所见到的所有产品在商业销售上的成功都在很大程度上依赖于工业设计。 传统的评价工业设计重要性的指标主要是人机工程学和美学。 人机工程学方面的需求: a、使用方便:对于大多数消费者来说非常重要,尤其是产品具有多种特性或功能,并且有多种操作模式时。 b、维护的简便性:如果产品需要经常维修和维护,用户一般希望操作简单方便,在大多数情况下,最好的方案是减少维护的必要性。 c、产品的用户界面:用户界面的新颖性是在改进设计中首先应该考虑的,产品的用户界面越多,工业设计在产品的界面设计上就越重要。 d、安全因素考虑:所有的产品都必须考虑其安全性,对于某些特殊产品,安全因素可能是设计人员面临的重大挑战。 美学方面的需求: a、产品的差别化:具有稳定市场和成熟技术的产品在很大程度上依赖于工业设计来创造美观的外形,从而使得产品差异化,来吸引消费者。 b、产品的外观:消费者对产品的感受很大程度上取决于产品的外观,即产品的形象和式样,美观的造型和式样往往能够吸引顾客,并给拥有者带来强烈的自豪感。 c、美观的产品设计激励着设计人员:当一个具有美观外形的产品最终生产出来时,常常会在设计人员和制造人员心目中产生一种“集体荣誉感”,将有助于激励和凝聚每一个开发人员。 (2)工业设计的经济效果: a、工业设计的费用:工业设计的费用包括直接成本、制造成本和时间成本。直接成本是指工业设计服务的开销,取决于雇佣设计师的知名度、人数、项目周期、所需模型的数量,还有材料费用的相关开支;制造成本是具体实现工业设计师所确定的产品细节的费用;时间成本是指延迟产品进入市场的时间所造成的不利后果。 b、工业设计的利益:工业设计所带来的好处包括以额外或更好地特征来美化产品的外观、增加顾客满意度、强化品牌形象和产品的差异性。这些方面使得相对于那些没有经过工业设计的产品来说,这些产品能卖到更高的价格,占有更大的市场份额。 2、产品造型设计的基本要求? 美观性原则、创新性原则、实用性原则、工业产品设计要注意遵循以下原则:经济性原则、合理性原则、环保性原则,这些原则是精神功能和物质功能的完美

G代码是数控程序中的指令。一般都称为G指令。代码名称-功能简述 G00------快速定位 G01------直线插补 G02------顺时针方向圆弧插补 G03------逆时针方向圆弧插补 G04------定时暂停 G05------通过中间点圆弧插补 G07------Z 样条曲线插补 G08------进给加速 G09------进给减速 G20------子程序调用 G22------半径尺寸编程方式 G220-----系统操作界面上使用 G23------直径尺寸编程方式 G230-----系统操作界面上使用 G24------子程序结束 G25------跳转加工 G26------循环加工 G30------倍率注销 G31------倍率定义 G32------等螺距螺纹切削,英制 G33------等螺距螺纹切削,公制 G53,G500-设定工件坐标系注销 G54------设定工件坐标系一 G55------设定工件坐标系二 G56------设定工件坐标系三 G57------设定工件坐标系四 G58------设定工件坐标系五 G59------设定工件坐标系六 G60------准确路径方式 G64------连续路径方式 G70------英制尺寸寸 G71------公制尺寸毫米 G74------回参考点(机床零点) G75------返回编程坐标零点 G76------返回编程坐标起始点 G81------外圆固定循环 G331-----螺纹固定循环 G90------绝对尺寸 G91------相对尺寸 G92------预制坐标 G94------进给率,每分钟进给 G95------进给率,每转进给

目录 1. 概述 1 1.1 机床课程设计的目的 1 1.2 铣床的规格系列和用处 1 1.3 操作性能要求 1 2. 参数的拟定 1 2.1 确定极限转速 1 2.2 主电机选择 1 3. 传动设计 2 3.1 主传动方案拟定 2 3.2 传动结构式、结构网的选择 2 3.2.1 确定传动组及各传动组中传动副的数目 2 3.2.2 传动式的拟定 2 3.2.3 结构式的拟定 3 4. 传动件的估算 4 4.1 三角带传动的计算 4 4.2 传动轴的估算 6

4.2.1 传动轴直径的估算 6 4.2.2 传动轴以及主轴计算转速 7 4.3 齿轮齿数的确定和模数的计算 7 4.3.1 齿轮齿数的确定 7 4.3.2 齿轮模数的计算 8 4.3.3 齿宽确定 10 4.4 带轮结构设计 11 5. 动力设计 11 5.1 主轴刚度验算 11 5.1.1 选定前端悬伸量C 11 5.1.2 主轴支承跨距L的确定 12 5.1.3 计算当量外径 12 5.1.4 主轴刚度的计算 12 5.1.5 对于这种机床的刚度要求 12 5.2 齿轮校验 13 5.3 轴承的校验 13 6. 系统传动图 14

7. 心得体会 16 8. 参考文献 17 1.概述 1.1机床课程设计的目的 机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。 1.2铣床的规格系列和用处 普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。因此,对这些基本知识和资料作些简要介绍。本次设计的是普通铣床主轴变速箱。 1.3 操作性能要求 1)具有皮带轮卸荷装置 2)主轴的变速由滑移齿轮完成 2.参数的拟定 2.1 确定极限转速 主轴最大转速2000r/min,最低转速160 r/min。公比 =1.25

数控车床编程说明书 一.准备功能(G代码) G00* 定位(快速进给) G01 直线插补(切削进给) G02 圆弧插补 CW(顺顺时针) G03 圆弧插补 CCW(逆顺时针) G04 暂停 G27 返回参考点检测 G28 返回参考点 G32 螺纹切削 G 40* 取消刀尖R补偿 G41 刀尖R 补偿(左) G42 刀尖R补偿(右) G50 设定坐标系,设定主轴最高转速 G90 外径,内径车削循环 G92 螺纹切削循环 G94 端面车削循环 G98 每分进给 G99* 每转进给 二.插补功能 1.定位(G00) 用绝对方式或增量方式,使刀具以快速进给速度向工件坐标系的某一点移动。绝对值指令时,用终点的坐标值编程,增量值指令时,用刀具的移动距离来编程。 指令格式:G00 P—— P--:表示移动的坐标值。增量值、绝对值可以混用

2.直线插补(G01) 根据G01P_F_;指令,可使刀具进行直线插补,指令中的P表示移动量。可为绝对指令值或增量指令值。 直径编程: G01 X40.0 Z20.1 F20; (绝对值指令) 或G01 U20.0W-25.9F20; (增量值指令) 3.圆弧插补(G02, G03) G03 U__W__R__F__; 顺时针,逆时针在以下右手坐标和左手坐标系中不同。

G02X50.Z30.I25.F0.3;或 G02U20.W-20.I25.F0.3或 G02X50.Z30.R25.F0.3;或 G02U20.W-20.R25.F0.3或I, K是有符号的。其正、负由坐标方向确定。I0, K0可以省略。4.螺纹切削(G32) 由G32指令可以切削导程的直螺纹、锥螺纹、端面螺纹等。

数控机床设计说明书 学院:________专业:_ 班级:____机自__学号:_____ 学生姓名:______指导教师:_______ 2011年 1 月5 日

摘要 当今世界电子技术迅速发展,微处理器、微型计算机在各技术领域得到了广泛应用,对各领域技术的发展起到了极大的推动作用。一个较完善的机电一体化系统,应包含以下几个基本要素:机械本体、动力与驱动部分、执行机构、传感测试部分、控制及信息处理部分。机电一体化是系统技术、计算机与信息处理技术、自动控制技术、检测传感技术、伺服传动技术和机械技术等多学科技术领域综合交叉的技术密集型系统工程。新一代的CNC系统这类典型机电一体化产品正朝着高性能、智能化、系统化以及轻量、微型化方向发展。 关键字:机电一体化的基础基本组成要素特点发展趋势 前言 一、当今世界数控技术及装备发展的趋势及我国数控装备技术发展和产业化的现状 在我国对外开放进一步深化的新环境下,发展我国数控技术及装备、提高我国制造业信息化水平和国际竞争能力的重要性,并从战略和策略两个层面提出了发展我国数控技术及装备的几点看法。 装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业的使能技术和最基本的装备,又是当今先进制造技术和装备最核心的技术。数控技术是用数字信息对机械运动和工作过程进行控制的技术,而数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,其技术范围覆盖很多领域。 (一)、数控技术的发展趋势。 数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业IT、汽车、轻工、医疗等的发展起着越来越重要的作用。从目前世界上数控技术及其装备发展的趋势来看,其主要研究热点有以下几个方面: (1)、高速、高精加工技术及装备的新趋势 效率、质量是先进制造技术的主体。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。从EMO2001 展会情况来看,高速加工中心进给速度可达80m/ min ,甚至更高,空运行速度可达100m/ min左右。目前世界上许多汽车厂,包括我国的上海通用汽车公司,已经采用以高速加工中心组成的生产线部分替代